KR101551233B1 - 원전 중대사고 시 발생하는 방사성 폐액 처리방법 - Google Patents

원전 중대사고 시 발생하는 방사성 폐액 처리방법 Download PDFInfo

- Publication number

- KR101551233B1 KR101551233B1 KR1020140122714A KR20140122714A KR101551233B1 KR 101551233 B1 KR101551233 B1 KR 101551233B1 KR 1020140122714 A KR1020140122714 A KR 1020140122714A KR 20140122714 A KR20140122714 A KR 20140122714A KR 101551233 B1 KR101551233 B1 KR 101551233B1

- Authority

- KR

- South Korea

- Prior art keywords

- radioactive waste

- iodine

- strontium

- cesium

- adsorbent

- Prior art date

Links

- 238000000034 method Methods 0.000 title claims abstract description 160

- 239000002354 radioactive wastewater Substances 0.000 title abstract 9

- 229910052712 strontium Inorganic materials 0.000 claims abstract description 90

- 230000008569 process Effects 0.000 claims abstract description 88

- 229910052792 caesium Inorganic materials 0.000 claims abstract description 80

- 238000001179 sorption measurement Methods 0.000 claims abstract description 80

- 238000001556 precipitation Methods 0.000 claims abstract description 57

- 229910052740 iodine Inorganic materials 0.000 claims abstract description 52

- 239000010419 fine particle Substances 0.000 claims abstract description 20

- 239000002901 radioactive waste Substances 0.000 claims description 134

- 239000003463 adsorbent Substances 0.000 claims description 94

- CIOAGBVUUVVLOB-UHFFFAOYSA-N strontium atom Chemical compound [Sr] CIOAGBVUUVVLOB-UHFFFAOYSA-N 0.000 claims description 88

- TVFDJXOCXUVLDH-UHFFFAOYSA-N caesium atom Chemical compound [Cs] TVFDJXOCXUVLDH-UHFFFAOYSA-N 0.000 claims description 79

- 239000002245 particle Substances 0.000 claims description 66

- 239000000843 powder Substances 0.000 claims description 65

- 238000003756 stirring Methods 0.000 claims description 55

- ZCYVEMRRCGMTRW-UHFFFAOYSA-N 7553-56-2 Chemical compound [I] ZCYVEMRRCGMTRW-UHFFFAOYSA-N 0.000 claims description 51

- 239000011630 iodine Substances 0.000 claims description 51

- 239000007788 liquid Substances 0.000 claims description 50

- 239000011572 manganese Substances 0.000 claims description 43

- 241000894007 species Species 0.000 claims description 31

- -1 aluminum ion Chemical class 0.000 claims description 29

- 229910052707 ruthenium Inorganic materials 0.000 claims description 29

- 229910052787 antimony Inorganic materials 0.000 claims description 28

- GUTLYIVDDKVIGB-UHFFFAOYSA-N cobalt atom Chemical compound [Co] GUTLYIVDDKVIGB-UHFFFAOYSA-N 0.000 claims description 27

- 229910017052 cobalt Inorganic materials 0.000 claims description 26

- 239000010941 cobalt Substances 0.000 claims description 26

- OCVXZQOKBHXGRU-UHFFFAOYSA-N iodine(1+) Chemical compound [I+] OCVXZQOKBHXGRU-UHFFFAOYSA-N 0.000 claims description 26

- KJTLSVCANCCWHF-UHFFFAOYSA-N Ruthenium Chemical compound [Ru] KJTLSVCANCCWHF-UHFFFAOYSA-N 0.000 claims description 25

- 239000003795 chemical substances by application Substances 0.000 claims description 25

- WATWJIUSRGPENY-UHFFFAOYSA-N antimony atom Chemical compound [Sb] WATWJIUSRGPENY-UHFFFAOYSA-N 0.000 claims description 24

- 229910052748 manganese Inorganic materials 0.000 claims description 23

- 239000010457 zeolite Substances 0.000 claims description 22

- 229910021536 Zeolite Inorganic materials 0.000 claims description 21

- HNPSIPDUKPIQMN-UHFFFAOYSA-N dioxosilane;oxo(oxoalumanyloxy)alumane Chemical compound O=[Si]=O.O=[Al]O[Al]=O HNPSIPDUKPIQMN-UHFFFAOYSA-N 0.000 claims description 21

- PWHULOQIROXLJO-UHFFFAOYSA-N Manganese Chemical compound [Mn] PWHULOQIROXLJO-UHFFFAOYSA-N 0.000 claims description 19

- 230000003472 neutralizing effect Effects 0.000 claims description 18

- 238000005345 coagulation Methods 0.000 claims description 16

- 230000015271 coagulation Effects 0.000 claims description 16

- 238000013019 agitation Methods 0.000 claims description 13

- 239000010802 sludge Substances 0.000 claims description 12

- VTLYFUHAOXGGBS-UHFFFAOYSA-N Fe3+ Chemical compound [Fe+3] VTLYFUHAOXGGBS-UHFFFAOYSA-N 0.000 claims description 10

- 239000011734 sodium Substances 0.000 claims description 9

- 239000007787 solid Substances 0.000 claims description 9

- 230000002776 aggregation Effects 0.000 claims description 8

- 229910021645 metal ion Inorganic materials 0.000 claims description 8

- 230000001376 precipitating effect Effects 0.000 claims description 8

- 229910052788 barium Inorganic materials 0.000 claims description 7

- 229910052782 aluminium Inorganic materials 0.000 claims description 6

- DSAJWYNOEDNPEQ-UHFFFAOYSA-N barium atom Chemical group [Ba] DSAJWYNOEDNPEQ-UHFFFAOYSA-N 0.000 claims description 6

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 claims description 5

- 238000004220 aggregation Methods 0.000 claims description 5

- 239000000725 suspension Substances 0.000 claims description 5

- BQCADISMDOOEFD-UHFFFAOYSA-N Silver Chemical compound [Ag] BQCADISMDOOEFD-UHFFFAOYSA-N 0.000 claims description 4

- 239000002131 composite material Substances 0.000 claims description 4

- 229910052751 metal Inorganic materials 0.000 claims description 4

- 239000002184 metal Substances 0.000 claims description 4

- 229910052709 silver Inorganic materials 0.000 claims description 4

- 239000004332 silver Substances 0.000 claims description 4

- DGAQECJNVWCQMB-PUAWFVPOSA-M Ilexoside XXIX Chemical compound C[C@@H]1CC[C@@]2(CC[C@@]3(C(=CC[C@H]4[C@]3(CC[C@@H]5[C@@]4(CC[C@@H](C5(C)C)OS(=O)(=O)[O-])C)C)[C@@H]2[C@]1(C)O)C)C(=O)O[C@H]6[C@@H]([C@H]([C@@H]([C@H](O6)CO)O)O)O.[Na+] DGAQECJNVWCQMB-PUAWFVPOSA-M 0.000 claims description 3

- PNEYBMLMFCGWSK-UHFFFAOYSA-N aluminium oxide Inorganic materials [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 claims description 3

- UNYSKUBLZGJSLV-UHFFFAOYSA-L calcium;1,3,5,2,4,6$l^{2}-trioxadisilaluminane 2,4-dioxide;dihydroxide;hexahydrate Chemical group O.O.O.O.O.O.[OH-].[OH-].[Ca+2].O=[Si]1O[Al]O[Si](=O)O1.O=[Si]1O[Al]O[Si](=O)O1 UNYSKUBLZGJSLV-UHFFFAOYSA-L 0.000 claims description 3

- 229910052676 chabazite Inorganic materials 0.000 claims description 3

- PNDPGZBMCMUPRI-UHFFFAOYSA-N iodine Chemical compound II PNDPGZBMCMUPRI-UHFFFAOYSA-N 0.000 claims description 3

- 230000001105 regulatory effect Effects 0.000 claims description 3

- 229910052708 sodium Inorganic materials 0.000 claims description 3

- ZLMJMSJWJFRBEC-UHFFFAOYSA-N Potassium Chemical compound [K] ZLMJMSJWJFRBEC-UHFFFAOYSA-N 0.000 claims description 2

- 229910052700 potassium Inorganic materials 0.000 claims description 2

- 239000011591 potassium Substances 0.000 claims description 2

- 238000005054 agglomeration Methods 0.000 claims 3

- 244000144992 flock Species 0.000 claims 1

- 239000000498 cooling water Substances 0.000 abstract description 15

- 238000002360 preparation method Methods 0.000 abstract description 12

- 238000001816 cooling Methods 0.000 abstract description 5

- 239000000243 solution Substances 0.000 description 125

- XEEYBQQBJWHFJM-UHFFFAOYSA-N iron Substances [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 71

- 239000002699 waste material Substances 0.000 description 32

- 229910052742 iron Inorganic materials 0.000 description 26

- 229920002401 polyacrylamide Polymers 0.000 description 26

- 239000002244 precipitate Substances 0.000 description 25

- 238000004062 sedimentation Methods 0.000 description 24

- 238000005202 decontamination Methods 0.000 description 22

- 230000003588 decontaminative effect Effects 0.000 description 22

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 18

- 239000013535 sea water Substances 0.000 description 15

- 239000000701 coagulant Substances 0.000 description 13

- 125000000129 anionic group Chemical group 0.000 description 12

- 239000012153 distilled water Substances 0.000 description 12

- 238000000975 co-precipitation Methods 0.000 description 11

- 238000004519 manufacturing process Methods 0.000 description 11

- 230000001965 increasing effect Effects 0.000 description 9

- 230000000694 effects Effects 0.000 description 8

- 150000002500 ions Chemical class 0.000 description 8

- 125000002091 cationic group Chemical group 0.000 description 7

- 238000002156 mixing Methods 0.000 description 7

- 239000000126 substance Substances 0.000 description 7

- 238000004458 analytical method Methods 0.000 description 6

- 229910001868 water Inorganic materials 0.000 description 6

- 230000007613 environmental effect Effects 0.000 description 5

- 238000002474 experimental method Methods 0.000 description 5

- 238000005189 flocculation Methods 0.000 description 5

- 238000005342 ion exchange Methods 0.000 description 5

- 230000007935 neutral effect Effects 0.000 description 5

- 230000002285 radioactive effect Effects 0.000 description 5

- 238000009825 accumulation Methods 0.000 description 4

- 230000001276 controlling effect Effects 0.000 description 4

- 229910001447 ferric ion Inorganic materials 0.000 description 4

- 238000009434 installation Methods 0.000 description 4

- WPBNNNQJVZRUHP-UHFFFAOYSA-L manganese(2+);methyl n-[[2-(methoxycarbonylcarbamothioylamino)phenyl]carbamothioyl]carbamate;n-[2-(sulfidocarbothioylamino)ethyl]carbamodithioate Chemical compound [Mn+2].[S-]C(=S)NCCNC([S-])=S.COC(=O)NC(=S)NC1=CC=CC=C1NC(=S)NC(=O)OC WPBNNNQJVZRUHP-UHFFFAOYSA-L 0.000 description 4

- 230000004044 response Effects 0.000 description 4

- 238000005119 centrifugation Methods 0.000 description 3

- 230000010485 coping Effects 0.000 description 3

- XLYOFNOQVPJJNP-UHFFFAOYSA-M hydroxide Chemical compound [OH-] XLYOFNOQVPJJNP-UHFFFAOYSA-M 0.000 description 3

- 238000000926 separation method Methods 0.000 description 3

- 238000003860 storage Methods 0.000 description 3

- 231100000331 toxic Toxicity 0.000 description 3

- 230000002588 toxic effect Effects 0.000 description 3

- 229910017090 AlO 2 Inorganic materials 0.000 description 2

- 239000004135 Bone phosphate Substances 0.000 description 2

- 229920002873 Polyethylenimine Polymers 0.000 description 2

- 229910004298 SiO 2 Inorganic materials 0.000 description 2

- 229910021612 Silver iodide Inorganic materials 0.000 description 2

- QAOWNCQODCNURD-UHFFFAOYSA-L Sulfate Chemical compound [O-]S([O-])(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-L 0.000 description 2

- 238000005411 Van der Waals force Methods 0.000 description 2

- 239000007864 aqueous solution Substances 0.000 description 2

- 150000001768 cations Chemical class 0.000 description 2

- 238000006243 chemical reaction Methods 0.000 description 2

- 238000001704 evaporation Methods 0.000 description 2

- 230000008020 evaporation Effects 0.000 description 2

- 230000016615 flocculation Effects 0.000 description 2

- 239000012530 fluid Substances 0.000 description 2

- 238000009616 inductively coupled plasma Methods 0.000 description 2

- 239000000463 material Substances 0.000 description 2

- 239000000203 mixture Substances 0.000 description 2

- 239000003758 nuclear fuel Substances 0.000 description 2

- 239000008188 pellet Substances 0.000 description 2

- 230000009467 reduction Effects 0.000 description 2

- 238000001223 reverse osmosis Methods 0.000 description 2

- 239000013049 sediment Substances 0.000 description 2

- 238000010129 solution processing Methods 0.000 description 2

- JKFYKCYQEWQPTM-UHFFFAOYSA-N 2-azaniumyl-2-(4-fluorophenyl)acetate Chemical compound OC(=O)C(N)C1=CC=C(F)C=C1 JKFYKCYQEWQPTM-UHFFFAOYSA-N 0.000 description 1

- 229910052684 Cerium Inorganic materials 0.000 description 1

- 150000000703 Cerium Chemical class 0.000 description 1

- 229910020632 Co Mn Inorganic materials 0.000 description 1

- CWYNVVGOOAEACU-UHFFFAOYSA-N Fe2+ Chemical compound [Fe+2] CWYNVVGOOAEACU-UHFFFAOYSA-N 0.000 description 1

- 206010033799 Paralysis Diseases 0.000 description 1

- FOIXSVOLVBLSDH-UHFFFAOYSA-N Silver ion Chemical compound [Ag+] FOIXSVOLVBLSDH-UHFFFAOYSA-N 0.000 description 1

- 241001122767 Theaceae Species 0.000 description 1

- 229910052770 Uranium Inorganic materials 0.000 description 1

- NJSSICCENMLTKO-HRCBOCMUSA-N [(1r,2s,4r,5r)-3-hydroxy-4-(4-methylphenyl)sulfonyloxy-6,8-dioxabicyclo[3.2.1]octan-2-yl] 4-methylbenzenesulfonate Chemical compound C1=CC(C)=CC=C1S(=O)(=O)O[C@H]1C(O)[C@@H](OS(=O)(=O)C=2C=CC(C)=CC=2)[C@@H]2OC[C@H]1O2 NJSSICCENMLTKO-HRCBOCMUSA-N 0.000 description 1

- 239000002250 absorbent Substances 0.000 description 1

- 230000002745 absorbent Effects 0.000 description 1

- 230000004931 aggregating effect Effects 0.000 description 1

- 150000001450 anions Chemical class 0.000 description 1

- TZCXTZWJZNENPQ-UHFFFAOYSA-L barium sulfate Chemical compound [Ba+2].[O-]S([O-])(=O)=O TZCXTZWJZNENPQ-UHFFFAOYSA-L 0.000 description 1

- 230000006399 behavior Effects 0.000 description 1

- 230000008901 benefit Effects 0.000 description 1

- 229910052799 carbon Inorganic materials 0.000 description 1

- 239000002826 coolant Substances 0.000 description 1

- 229910052802 copper Inorganic materials 0.000 description 1

- 238000012937 correction Methods 0.000 description 1

- 230000007423 decrease Effects 0.000 description 1

- 238000010612 desalination reaction Methods 0.000 description 1

- 230000001687 destabilization Effects 0.000 description 1

- 238000010586 diagram Methods 0.000 description 1

- 238000009792 diffusion process Methods 0.000 description 1

- GQOKIYDTHHZSCJ-UHFFFAOYSA-M dimethyl-bis(prop-2-enyl)azanium;chloride Chemical compound [Cl-].C=CC[N+](C)(C)CC=C GQOKIYDTHHZSCJ-UHFFFAOYSA-M 0.000 description 1

- 230000008030 elimination Effects 0.000 description 1

- 238000003379 elimination reaction Methods 0.000 description 1

- 230000002708 enhancing effect Effects 0.000 description 1

- 238000004880 explosion Methods 0.000 description 1

- 230000004907 flux Effects 0.000 description 1

- 239000013505 freshwater Substances 0.000 description 1

- 239000008187 granular material Substances 0.000 description 1

- 230000005484 gravity Effects 0.000 description 1

- 238000009775 high-speed stirring Methods 0.000 description 1

- 230000007062 hydrolysis Effects 0.000 description 1

- 238000006460 hydrolysis reaction Methods 0.000 description 1

- 230000003301 hydrolyzing effect Effects 0.000 description 1

- 238000011534 incubation Methods 0.000 description 1

- 238000002347 injection Methods 0.000 description 1

- 239000007924 injection Substances 0.000 description 1

- 229910003480 inorganic solid Inorganic materials 0.000 description 1

- 238000005259 measurement Methods 0.000 description 1

- 229910000000 metal hydroxide Inorganic materials 0.000 description 1

- 150000004692 metal hydroxides Chemical class 0.000 description 1

- 239000011859 microparticle Substances 0.000 description 1

- 238000006386 neutralization reaction Methods 0.000 description 1

- 239000003921 oil Substances 0.000 description 1

- 238000001485 positron annihilation lifetime spectroscopy Methods 0.000 description 1

- 230000002265 prevention Effects 0.000 description 1

- 238000012545 processing Methods 0.000 description 1

- 150000003839 salts Chemical class 0.000 description 1

- 229940045105 silver iodide Drugs 0.000 description 1

- 239000006104 solid solution Substances 0.000 description 1

- 229910021655 trace metal ion Inorganic materials 0.000 description 1

- 238000000108 ultra-filtration Methods 0.000 description 1

- 238000004148 unit process Methods 0.000 description 1

- 239000002351 wastewater Substances 0.000 description 1

- 238000004065 wastewater treatment Methods 0.000 description 1

Images

Classifications

-

- G—PHYSICS

- G21—NUCLEAR PHYSICS; NUCLEAR ENGINEERING

- G21F—PROTECTION AGAINST X-RADIATION, GAMMA RADIATION, CORPUSCULAR RADIATION OR PARTICLE BOMBARDMENT; TREATING RADIOACTIVELY CONTAMINATED MATERIAL; DECONTAMINATION ARRANGEMENTS THEREFOR

- G21F9/00—Treating radioactively contaminated material; Decontamination arrangements therefor

- G21F9/04—Treating liquids

- G21F9/06—Processing

- G21F9/12—Processing by absorption; by adsorption; by ion-exchange

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B09—DISPOSAL OF SOLID WASTE; RECLAMATION OF CONTAMINATED SOIL

- B09B—DISPOSAL OF SOLID WASTE NOT OTHERWISE PROVIDED FOR

- B09B3/00—Destroying solid waste or transforming solid waste into something useful or harmless

-

- G—PHYSICS

- G21—NUCLEAR PHYSICS; NUCLEAR ENGINEERING

- G21F—PROTECTION AGAINST X-RADIATION, GAMMA RADIATION, CORPUSCULAR RADIATION OR PARTICLE BOMBARDMENT; TREATING RADIOACTIVELY CONTAMINATED MATERIAL; DECONTAMINATION ARRANGEMENTS THEREFOR

- G21F9/00—Treating radioactively contaminated material; Decontamination arrangements therefor

- G21F9/04—Treating liquids

- G21F9/06—Processing

- G21F9/10—Processing by flocculation

-

- G—PHYSICS

- G21—NUCLEAR PHYSICS; NUCLEAR ENGINEERING

- G21F—PROTECTION AGAINST X-RADIATION, GAMMA RADIATION, CORPUSCULAR RADIATION OR PARTICLE BOMBARDMENT; TREATING RADIOACTIVELY CONTAMINATED MATERIAL; DECONTAMINATION ARRANGEMENTS THEREFOR

- G21F9/00—Treating radioactively contaminated material; Decontamination arrangements therefor

- G21F9/28—Treating solids

Landscapes

- Engineering & Computer Science (AREA)

- Physics & Mathematics (AREA)

- General Engineering & Computer Science (AREA)

- High Energy & Nuclear Physics (AREA)

- Environmental & Geological Engineering (AREA)

- Solid-Sorbent Or Filter-Aiding Compositions (AREA)

Abstract

본 발명은 방사성 폐액으로부터 방사성 폐액 내 오일 성분 또는 부유물을 분리하는 단계(단계 1); 상기 단계 1에서 오일 성분과 부유물이 분리된 방사성 폐액 내 세슘(Cs), 스트론튬(Sr) 및 요오드(I)로 이루어지는 군으로부터 선택되는 1 종 이상의 주요 핵종을 흡착 공정 및 침전 공정을 통해 제거하는 단계(단계 2); 상기 단계 2에서 주요 핵종이 제거된 방사성 폐액 내 잔류 핵종을 응집 공정 및 침전 공정을 통해 제거하는 단계(단계 3); 및 상기 단계 3에서 잔류 핵종이 제거된 방사성 폐액 내 미세 입자를 제거하는 단계(단계 4);를 포함하는 방사성 폐액 처리방법을 제공한다. 본 발명에 따른 방사성 폐액 처리방법은 원전의 냉각 기능 상실과 같은 중대사고 시, 외부에서 대량의 냉각수가 공급되어야 하는 경우를 대비하여, 대량 발생하는 고방사성 폐액을 처리할 수 있는 처리방법이다.

Description

본 발명은 방사성 폐액 처리방법에 관한 것으로, 상세하게는 원전 중대사고 발생 시 급격히 발생하는 대용량 고방사성 폐액을 처리하고, 방사성 폐액의 환경누출, 작업자에 대한 방사능 노출을 최소화하기 위한 방법에 관한 것이다.

2011 년 3 월 일본 북동부에서 발생한 지진에 의한 해일에 의해 원전냉각계통의 마비로 원자로 노심이 녹으며 치명적인 폭발사고가 발생했고, 이후 원자로 냉각을 위해 해수가 한 호기당 10 톤/시간 유량으로 공급되면서 빠르게 고염 고방사성 폐액이 발생하였다. 급속히 발생하는 방사성 폐액을 저장하기 위하여 원전 주변에 급히 수백 개의 저장조가 설치되었지만, 그 과정에서 수천 톤의 방사성 오염수는 이미 바다로 누출되어 생태환경을 오염시켰다. 누적되는 오염수를 처리하기 위해 원전 사고 후 6 개월 후부터 프랑스와 미국 회사의 도움으로 1 차 폐액 처리 시스템이 가동되었으나 그 전까지 발생된 방사성 폐액은 이미 100,000 톤 이상이 되어 원전 사고 수습에 가장 큰 문제로 남게 되었다.

1 차 폐액 처리 시스템 가동 후, 2 차 폐액 처리 시스템이 사고 후 1 년 만에 설치 가동되었으나 이들 시스템은 많은 흡착탑을 사용하여 흡착탑 막힘 현상과 복잡한 배관 등에서 크고 작은 폐액이 누출되었으며 급조된 저장조에서도 다량의 폐액 누출이 일어나 환경을 오염시켰다.

현재 전 세계의 가동중인 원전에는 중대사고 발생 시 노심 용융 사고에 대비한 여러 안전조치 설비들이 존재하지만, 일본 후쿠시마 원전 사고처럼 외부에서 냉각수가 공급되어야할 최악의 원전 사고 시, 급속히 발생하는 고방사성 폐액을 신속히 처리할 수 있는 방법에 대한 개념과 발생하는 대용량의 고방사성 폐액을 처리하기 위한 설비가 준비되어 있지 않아, 일본 후쿠시마에서 같은 중대사고가 재발하는 경우, 일본에서 겪는 사고 수습의 어려움을 똑같이 맞이할 수 있다.

원전 중대사고 후 발생되는 대용량 고방사성 폐액의 처리를 위해 일본 후쿠시마 사고 수습 과정에서 보듯이 오직 흡착탑을 이용한 폐액 처리 공정 개념을 사용하면, 흡착탑과 흡착탑간 그리고 흡착탑과 저장조간을 연결하는 복잡한 배관 및 관련 설비를 제작하고 설치하는데 많은 시간이 걸려 그 기간에 이미 많은 방사성 폐액이 발생해 원전 사고 초기에 방사성 폐액 발생에 대응을 할 시간을 일본 후쿠시마 사고 대처의 경우와 같이 놓쳐버리게 된다.

일본 후쿠시마에서와 같은 원전 중대사고 시 발생되는 방사성 폐액을 처리하는 방법을 도출하기 위해서 먼저 폐액 내 존재하는 대상 핵종을 선정하는 것은 매우 중요하다. 원전 중대사고 시 발생되는 실제 경우의 자료로는 일본 도쿄전력 회사(TEPCO)에서 후쿠시마 원전 중대사고 후 발표한 자료로 원전 중대사고 시 발생 폐액에 존재하는 방사성 주요 핵종의 종류와 그 농도를 결정할 수 있는 매우 중요한 근거자료가 된다.

하기 표 1에는 일본 도쿄전력 회사에서 발표한 방사성 폐액에 존재하는 주요 핵종과 그 방사능량이 나타나 있으며, 또한 그 핵종들 반감기 및 용액에서 화학적 농도가 같이 나타나 있다. 초기 해수 냉각수를 사용한 경우 발생된 폐액에 존재하는 핵종들은 Cs-134, Cs-137, Sr-90, I-131, Mn-54, Co-60, Sb-125, Ru-106 등으로, 이들은 대략 반감기가 1년 이상의 비방사능이 큰 핵종들이다. 폐액 중에는 초우란원소 핵종인 U, Pu, Np은 거의 존재하지 않는 것으로 보고되어 있다. I-131은 반감기가 약 8 일 정도로 매우 짧지만 비방사능이 매우 커 폐액 발생 초기에는 Cs-137과 같은 정도 세기의 방사능 크기를 보인다.

일본 후쿠시마 원전 중대사고의 경우 사고 후 약 6 개월이 지난 후 1 차 폐액 처리 장치가 가동되어 그 기간동안 저장된 약 십만 톤의 폐액 처리를 시작하였다. 1 차 비상 폐액 처리 설비는 세슘(Cs) 흡착탑과 이후 잔류핵종 제거와 탈염을 위해 응집/역삼투압/증발농축 장치로 구성되었다. 이 공정에서는 요오드(I)와 스트론튬(Sr)을 처리하기 위한 단위장치는 없었는데, 이것은 대상 처리 폐액이 6 개월 이상 경과되어 그 사이에 요오드(I)는 짧은 반감기 특성에 의해 뚜렷이 검출되지 않았기 때문이다. 또한, 해수와 혼합된 저장 폐액을 처리할 시 스트론튬(Sr) 처리 설비가 없었던 것은 용융된 핵연료로부터 용출된 스트론튬(Sr)과 바륨(Ba)이 함께 외부에서 공급된 해수 내 존재하는 황산염 이온(SO4 2 -)과 결합되어 원자로 건물 내에 용해도가 매우 낮은 공침전물(이질동상 침전물)로 침전되어 용액 중에는 유의미한 농도로 존재하지 않기 때문이라고 생각된다.

일본 도쿄전력 회사는 사고 후 약 1 년이 경과한 후부터 저장 폐액 내 대부분의 핵종을 제거하기 위한 목적으로 2 차 폐액 처리 설비를 설치/운영하기 시작하였다. 상기 2 차 폐액 처리설비는 크게 응집장치와 7 종류의 흡착탑으로 구성되어 있다. 일본 후쿠시마 사고 후 설치된 1 차 설비 및 2 차 설비는 가동 중에 여러 번에 걸쳐 흡착탑 및 저장조로부터 누출사고가 있었고 흡착탑의 막힘 현상 등에 의해 효율적으로 사용되지 못하고 있다. 따라서 일본 후쿠시마 원전사고 초기 수습과정에서 보듯이 비상 시 흡착탑을 이용한 폐액 처리 개념은 긴 설치 기간 및 운영상 장애 문제 등에 의해 원전 중대사고 시 발생 폐액 초기 대응 개념으로 문제가 있음을 알 수 있다.

| 핵종 | 방사능량 (Bq/ml) |

비방사능 (Bq/g) |

반감기 (년) |

화학적농도 (ppm) |

| Cs-134 | 1 × 106 | 4.8 × 1013 | 2.1 | 0.02 |

| Cs-137 | 1 × 106 | 3.2 × 1012 | 30 | 0.28 |

| Sr-90 | 1 × 105 | 5.2 × 1012 | 29 | 0.02 |

| I-131 | 1 × 106 | 4.4 × 1015 | 0.022 | 0.19 |

| Sb-125 | 50 | 3.7 × 1013 | 2.8 | 9.6x10-7 |

| Co-60 | 10 | 4.1 × 1013 | 5.3 | 2.4x10-7 |

| Mn-54 | 20 | 2.9 × 1014 | 0.86 | 6.5x10-8 |

| Ru-106 | 50 | 1.2 × 1014 | 1.02 | 3.8x10-7 |

이에, 본 발명자들은 원전 중대사고 발생 시 급격히 발생하는 대용량 고방사성 폐액을 처리하기 위한 방법에 대하여 연구하던 중, 방사성 폐액을 처리하기 위한 여러 가지 화학 단위 공정 중에서 설치와 조작이 간단한 침전법을 사용하는 일련의 침전조를 이용하여 원전 중대사고 시 발생하는 방사성 폐액 내 주요 핵종 및 잔류 핵종을 제거하고 난 후 처리된 물을 다시 냉각수로 재순환 시켜 방사성 폐액 누적을 원천적으로 차단함으로서 정상적 폐액 처리방법이 설치 운영되기 전까지 방사성 폐액의 발생 최소화와 이에 따른 방사성 폐액의 환경 누출 가능성을 낮추며, 이후에 설치되는 정상적 폐액 처리 장치의 규모를 크게 줄일 수 있는 처리방법을 개발하고, 본 발명을 완성하였다.

본 발명의 목적은 전 중대사고 발생 시 급격히 발생하는 대용량 고방사성 폐액을 처리하고, 방사성 폐액의 환경누출, 작업자에 대한 방사능 노출을 최소화하기 위한 처리방법을 제공하는 데 있다.

상기 목적을 달성하기 위하여, 본 발명은

방사성 폐액으로부터 방사성 폐액 내 오일 성분 또는 부유물을 분리하는 단계(단계 1);

상기 단계 1에서 오일 성분과 부유물이 분리된 방사성 폐액 내 세슘(Cs), 스트론튬(Sr) 및 요오드(I)로 이루어지는 군으로부터 선택되는 1 종 이상의 주요 핵종을 흡착 공정 및 침전 공정을 통해 제거하는 단계(단계 2);

상기 단계 2에서 주요 핵종이 제거된 방사성 폐액 내 잔류 핵종을 응집 공정 및 침전 공정을 통해 제거하는 단계(단계 3); 및

상기 단계 3에서 잔류 핵종이 제거된 방사성 폐액 내 미세 입자를 제거하는 단계(단계 4);를 포함하는 방사성 폐액 처리방법을 제공한다.

또한, 본 발명은

방사성 폐액 내 오일 성분과 부유물을 분리하는 분리부;

상기 분리부와 연결되고, 방사성 폐액 내 세슘(Cs), 스트론튬(Sr) 및 요오드(I)로 이루어지는 군으로부터 선택되는 1 종 이상의 주요 핵종을 제거하는 제1 교반조;

상기 제1 교반조와 직렬로 연결되어 제거된 주요 핵종을 침전시키는 제1 정치조;

상기 제1 정치조와 직렬로 연결되어 잔류 방사성 폐액 내 잔류 핵종을 제거하는 제2 교반조;

상기 제2 교반조와 직렬로 연결되어 제거된 잔류 핵종을 침전시키는 제2 정치조; 및

상기 제2 정치조와 연결되고, 방사성 폐액 내 미세 입자를 제거하는 마이크로 필터부;를 포함하는 방사성 폐액 처리 장치를 제공한다.

본 발명에 따른 방사성 폐액 처리방법은 원전의 냉각 기능 상실과 같은 중대사고 시, 외부에서 대량의 냉각수가 공급되어야 하는 경우를 대비하여, 대량 발생하는 고방사성 폐액을 처리할 수 있는 처리방법이며, 원전 사고 초기에 발생하는 대량의 방사성 폐액을 신속히 냉각수로 재순환시켜 외부에서 지속적인 냉각수 공급을 차단하게 함으로서 원전 중대사고 후 방사성 폐액의 누적을 원천적으로 차단할 수 있는 효과가 있다. 또한, 원전 사고 후 방사성 폐액의 환경 누출 가능성을 낮출 수 있으며, 이후에 설치되는 정상적인 폐액 처리 장치의 규모를 크게 줄일 수 있고, 원전 내 작업자들의 방사능 피폭을 완화하여 원전 사고 수습을 원활하게 하는 효과가 있다. 나아가, 본 발명에 따른 방사성 폐액 처리방법은 일본 후쿠시마 사고와 같은 재난적 사고를 대비하기 위한 안전조치의 일환으로 원전 운영과 관련한 대국민 수용성을 높이는 효과를 갖게 한다.

도 1은 본 발명에 따른 방사성 폐액 처리장치 및 처리방법으로 원전 중대사고 시 발생하는 대용량 방사성 폐액을 처리 대응하는 개념도이고;

도 2 및 도 3은 본 발명에 따른 방사성 폐액 처리 장치를 나타낸 모식도이고;

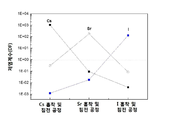

도 4는 본 발명에 따른 세슘(Cs), 스트론튬(Sr) 및 요오드(I)를 포함하는 주요 핵종 각각의 흡착 공정 시 각각의 흡착 공정에서의 제염계수를 나타낸 그래프이고;

도 5는 본 발명에 따른 세슘(Cs), 스트론튬(Sr) 및 요오드(I)를 포함하는 주요 핵종 각각의 흡착 공정 시 각각의 흡착 공정에서의 흡착 속도를 나타낸 그래프이고;

도 6은 본 발명에 따른 세슘(Cs), 스트론튬(Sr) 및 요오드(I)를 포함하는 주요 핵종 각각의 흡착 공정을 모두 수행하고난 후, 각 주요 핵종의 총 제염계수를 나타낸 그래프이고;

도 7은 본 발명에 따른 세슘의 흡착 공정 후, 흡착제 표면 전하 중화제인 3 가 철 이온(Fe3 +) 투입 시 세슘 흡착제 분말의 침전 속도를 나타낸 그래프이고;

도 8은 본 발명에 따른 스트론튬의 흡착 공정 후, 흡착제 표면 전하 중화제인 3 가 철 이온(Fe3 +) 투입 시 스트론튬 흡착제 분말의 침전 속도를 나타낸 그래프이고;

도 9는 본 발명에 따른 요오드의 흡착 공정 후, 흡착제 표면 전하 중화제인 3 가 철 이온(Fe3 +) 투입 시 요오드 흡착제 분말의 침전 속도를 나타낸 그래프이고;

도 10은 본 발명에 따른 코발트(Co), 망간(Mn), 안티몬(Sb) 및 루테늄(Ru)을 포함하는 잔류 핵종의 공침전제에 의한 공침전물의 증류수 또는 해수에서 표면 제타 전위를 나타낸 그래프이고;

도 11은 본 발명에 따른 코발트(Co), 망간(Mn), 안티몬(Sb) 및 루테늄(Ru)을 포함하는 잔류 핵종의 공침전제에 의한 공침전물과 유기 응집제 투입에 의한 유기-무기 응집체의 침전 속도를 나타낸 그래프이고;

도 12는 본 발명에 따른 공침전제인 3 가 철 이온(Fe3 +)과 음이온성 폴리아크릴아미드를 사용하여 코발트(Co), 망간(Mn), 안티몬(Sb) 및 루테늄(Ru)을 포함하는 잔류 핵종을 응집하는 경우, 각각의 잔류 핵종과 3 가 철 이온의 비율에 따른 대상 핵종의 총 제염계수를 나타낸 그래프이다.

도 2 및 도 3은 본 발명에 따른 방사성 폐액 처리 장치를 나타낸 모식도이고;

도 4는 본 발명에 따른 세슘(Cs), 스트론튬(Sr) 및 요오드(I)를 포함하는 주요 핵종 각각의 흡착 공정 시 각각의 흡착 공정에서의 제염계수를 나타낸 그래프이고;

도 5는 본 발명에 따른 세슘(Cs), 스트론튬(Sr) 및 요오드(I)를 포함하는 주요 핵종 각각의 흡착 공정 시 각각의 흡착 공정에서의 흡착 속도를 나타낸 그래프이고;

도 6은 본 발명에 따른 세슘(Cs), 스트론튬(Sr) 및 요오드(I)를 포함하는 주요 핵종 각각의 흡착 공정을 모두 수행하고난 후, 각 주요 핵종의 총 제염계수를 나타낸 그래프이고;

도 7은 본 발명에 따른 세슘의 흡착 공정 후, 흡착제 표면 전하 중화제인 3 가 철 이온(Fe3 +) 투입 시 세슘 흡착제 분말의 침전 속도를 나타낸 그래프이고;

도 8은 본 발명에 따른 스트론튬의 흡착 공정 후, 흡착제 표면 전하 중화제인 3 가 철 이온(Fe3 +) 투입 시 스트론튬 흡착제 분말의 침전 속도를 나타낸 그래프이고;

도 9는 본 발명에 따른 요오드의 흡착 공정 후, 흡착제 표면 전하 중화제인 3 가 철 이온(Fe3 +) 투입 시 요오드 흡착제 분말의 침전 속도를 나타낸 그래프이고;

도 10은 본 발명에 따른 코발트(Co), 망간(Mn), 안티몬(Sb) 및 루테늄(Ru)을 포함하는 잔류 핵종의 공침전제에 의한 공침전물의 증류수 또는 해수에서 표면 제타 전위를 나타낸 그래프이고;

도 11은 본 발명에 따른 코발트(Co), 망간(Mn), 안티몬(Sb) 및 루테늄(Ru)을 포함하는 잔류 핵종의 공침전제에 의한 공침전물과 유기 응집제 투입에 의한 유기-무기 응집체의 침전 속도를 나타낸 그래프이고;

도 12는 본 발명에 따른 공침전제인 3 가 철 이온(Fe3 +)과 음이온성 폴리아크릴아미드를 사용하여 코발트(Co), 망간(Mn), 안티몬(Sb) 및 루테늄(Ru)을 포함하는 잔류 핵종을 응집하는 경우, 각각의 잔류 핵종과 3 가 철 이온의 비율에 따른 대상 핵종의 총 제염계수를 나타낸 그래프이다.

본 발명은

방사성 폐액으로부터 방사성 폐액 내 오일 성분 또는 부유물을 분리하는 단계(단계 1);

상기 단계 1에서 오일 성분과 부유물이 분리된 방사성 폐액 내 세슘(Cs), 스트론튬(Sr) 및 요오드(I)로 이루어지는 군으로부터 선택되는 1 종 이상의 주요 핵종을 흡착 공정 및 침전 공정을 통해 제거하는 단계(단계 2);

상기 단계 2에서 주요 핵종이 제거된 방사성 폐액 내 잔류 핵종을 응집 공정 및 침전 공정을 통해 제거하는 단계(단계 3); 및

상기 단계 3에서 잔류 핵종이 제거된 방사성 폐액 내 미세 입자를 제거하는 단계(단계 4);를 포함하는 방사성 폐액 처리방법을 제공한다.

이하, 본 발명에 따른 방사성 폐액 처리방법에 대하여 각 단계별로 상세히 설명한다.

본 발명에 따른 방사성 폐액 처리방법은 일본 후쿠시마 원전사고에서와 같이 냉각 계통의 고장에 의해 외부에서 노심 냉각수를 대량으로 공급해야 하는 원전 중대사고 시, 야기되는 방사성 폐액 대량 발생에 대응하기 위한 처리방법으로 높은 제염 효율을 가지면서 발생되는 방사성 폐액의 주요 핵종을 신속히 제거하여 다시 노심 냉각수로 순환시켜 지속적인 외부 냉각수 주입을 차단함으로서 원전 중대사고 시 일본과 같이 엄청난 양의 방사성 폐액을 처리 및 관리해야 하는 문제를 원천 제거하고, 사고 수습 작업자의 방사성 피폭을 감소시킬 수 있는 처리방법이다.

상기와 같이, 본 발명에 따른 방사성 폐액 처리방법은 원전 중대사고 발생 시 급격히 발생하는 대용량 고방사성 폐액을 처리하기 위한 처리방법이며, 도 1에 개념도를 통해 본 발명의 원전 중대사고시 발생하는 대용량 고방사성 폐액을 처리하기 위한 전체적인 개념을 개략적으로 나타내었다.

외부 냉각수의 공급이 필요한 원전 중대사고 발생 시, 사고 초기에 공급되는 냉각수에 의해 발생되는 폐액을 바로 처리할 수 있는 규모의 폐액 처리 설비를 원전 중대사고 발생 직후 신속히 설치 또는 사고 전에 원전 내 부지에 기 설치토록 하는 처리방법으로, 사고 후 발생되는 대량의 방사성 폐액을 바로 처리하여 처리된 용액을 다시 냉각수로 순환시킴으로서 지속적으로 외부 냉각수를 원자로에 공급 없이 사고 원자로를 냉각시킬 수 있게 한다.

이는, 원전 중대사고 시 일본 후쿠시마에서와 같이 감당하기 어려울 만큼의 대용량 방사성 폐액 발생을 차단함과 더불어, 원전 사고가 안정화된 이후 설치될 사고 원전 내 축적된 폐수를 최종 처리하기 위한 정상적인 방사성 폐액 처리 설비 설치 시, 그 설비 규모를 크게 줄일 수 있도록 하여 원전 중대사고 수습 과정을 보다 용이하게 할 수 있게 한다.

또한, 일본 후쿠시마 폐액 처리 과정에서 보듯이 정상 폐액 처리 설비는 많은 흡착탑들이 조합된 복잡한 구조를 가지고 있는데, 이는 설비 운전 중에 폐액 저장조 및 라인 등에서 폐액 누출사고를 야기할 수 있고, 이러한 사고는 또 다른 형태의 방사성 폐액이 발생하는 긴급한 사고로, 이 경우에도 누출된 방사성 폐액을 수습할 시간이 많지 않아 누출된 방사성 폐액이 일본 후쿠시마 경우와 같이 외부 환경으로 누출될 가능성이 크다.

그러나, 본 발명에 따른 방사성 폐액 처리방법을 원전 사고 초기 수습에 사용한 이후 정상 폐액 처리 설비 가동 시 백업 시스템(비상시 대응 설비)으로 역할을 전환하여 두면, 정상 폐액 처리 설비 고장 시 발생되는 방사성 폐액 누출 사고에도 대비할 수 있다.

먼저, 본 발명에 따른 방사성 폐액 처리방법에 있어서, 단계 1은 방사성 폐액으로부터 방사성 폐액 내 오일 성분 또는 부유물을 분리하는 단계이다.

원전 중대사고 시 냉각수가 외부에서 주입되는 경우 발생된 폐액에는 부유물 및 기름 등의 오일 성분이 혼합되어 있으므로 이들을 먼저 분리하는 것이 필요하다.

이에, 상기 단계 1에서는 방사성 폐액으로부터 방사성 폐액 내 오일 성분 또는 부유물을 분리한다.

구체적으로, 상기 단계 1의 오일성분 또는 부유물을 분리하는 방법은 다양한 방법을 사용할 수 있으며, 일례로써 물과 오일 또는 부유물의 비중 차를 이용하여 탱크 등과 같은 장소에 이들 성분이 혼합된 용액을 주입하고 상부로 부유되는 오일과 부유 성분을 분리하고 하부로는 물을 빼내는 방법을 사용하는 오일 분리기를 사용할 수 있으나, 이에 제한되지 않는다.

다음으로, 본 발명에 따른 방사성 폐액 처리방법에 있어서, 단계 2는 상기 단계 1에서 오일 성분과 부유물이 분리된 방사성 폐액 내 세슘(Cs), 스트론튬(Sr) 및 요오드(I)로 이루어지는 군으로부터 선택되는 1 종 이상의 주요 핵종을 흡착 공정 및 침전 공정을 통해 제거하는 단계이다.

본 발명에서는 원전 중대사고 시 냉각수로 해수 외에 담수를 사용하는 경우를 대비하여, 초기 발생되는 폐액을 저장하지 않고 가능한 한 바로 처리하여 순환시키는 처리방법으로 스트론튬(Sr)의 공침전이 일어나지 않을 수 있다. 때문에, 용융 핵연료로부터 발생된 방사성 폐액에 존재하는 표 1에 언급된 세슘(Cs), 스트론튬(Sr) 및 요오드(I) 등의 주요 핵종 및 그 밖의 미량의 잔류 핵종을 모두 처리해야한다.

이에, 상기 단계 2에서는 상기 단계 1에서 오일 성분과 부유물이 제거된 방사성 폐액 내 세슘(Cs), 스트론튬(Sr) 및 요오드(I) 등의 주요 핵종을 흡착 공정 및 침전 공정으로 제거한다.

상기 단계 2에서 세슘(Cs), 스트론튬(Sr) 및 요오드(I) 등의 주요 핵종들을 처리하기 위한 방법으로서는 침전법, 이온교환법, 증발농축법, 역삼투압법, 한외여과법 등이 있을 수 있으나 발생되는 방사성 폐액의 특징으로 고방사성, 바닷물에 의한 고염, 그리고 매우 빠른 발생속도를 고려할 때 침전법이 가장 바람직하다. 상기 침전법은 사고 발생 초기 신속한 대응, 간단한 조작 및 높은 제염 특성을 가질 수 있으며 특히 염 농도가 높은 용액을 대상으로 할 때 종래의 이온교환법에 비해 효율적인 장점이 있다.

이때, 가장 방사능이 강해 발생되는 방사성 폐액 중 1 차 제거 목표가 되는 핵종인 세슘(Cs), 스트론튬(Sr) 및 요오드(I) 등의 주요 핵종은 각기 화학적 특성이 달라 한 가지 방법에 의해 한 번에 제거될 수 없다. 지금까지 알려진 이들 핵종을 제거하기 위해 방법으로, 세슘(Cs)은 제올라이트 또는 메탈 페로시아나이드(K2 -xMe1+x/2Fe(CN)6 ; M = Co, Cu, Ni, Zn 등)에 의한 흡착 또는 이온교환, 스트론튬(Sr)은 제올라이트 또는 황산바륨(BaSO4)에 의한 흡착 또는 침전, 요오드(I)는 활성탄이나 활성알루미나에 의한 흡착 방법이 사용되고 있고, 통상적으로 이들 주요 핵종을 제거하기 위하여 상술한 흡착제를 펠렛 또는 과립상(granule) 형태로 충진한 흡착탑 운전 방법을 사용한다. 그러나, 일본의 후쿠시마의 사고 후 대응과정으로부터 볼 때 방사성 폐액 처리를 위해 흡착탑을 이용한 방사성 폐액 처리방법은 긴 설비 설치시간 및 운전조작의 단순성 결여 등의 문제로 비상시 대응에 적절하지 않음을 볼 수 있다.

이에, 본 발명에 따른 방사성 폐액 처리방법을 수행하기 위한 방사성 폐액 처리 장치의 일례를 도 2에 모식도를 통해 나타내었으며, 도 2에 도시된 바와 같이, 상기 단계 2에서 흡착 공정 및 침전 공정은 흡착 공정을 위한 제1 교반조(121)와 흡착 입자의 침전을 위한 제1 정치조(122)가 직렬로 연결되어 수행되는 것이 바람직하다.

구체적인 일례로써, 상기 단계 2는 주요 핵종 제거부(120)의 제1 교반조(121)와 제1 정치조(122)에서 흡착 공정 및 침전 공정이 수행될 수 있으며, 상기 표 1에서 나타낸 바와 같이, 방사성 폐액의 전체 방사능의 대부분을 차지하는데 기여하는 핵종인 세슘(Cs), 스트론튬(Sr) 및 요오드(I) 등을 포함하는 주요 핵종을 제거하기 위해 세슘, 스트론튬 및 요오드의 흡착 공정 및 침전 공정을 수행할 수 있는 흡착제를 사용하는 것이 바람직하다.

이때, 상기 주요 핵종을 제거하기 위한 흡착제는 넓은 비표면적과 흡착내부로 대상 이온의 빠른 확산을 위해 통상의 흡착탑에서 사용하는 펠렛이나 과립상 형태보다는 분말 형태를 사용하는 것이 바람직하다. 또한, 상기 흡착제 분말의 크기는 0.1 ㎛ 내지 100 ㎛인 것이 바람직하다. 만약, 상기 흡착제 분말의 크기가 0.1 ㎛ 미만일 경우에는 너무 미세한 입자의 흡착제로 인해 흡착제의 침강 속도가 느려져 전체 처리 속도가 느려지는 문제가 있으며, 100 ㎛를 초과하는 경우에는 비표면적이 작아 충분한 흡착효율을 나타내기 어려운 문제가 있다.

나아가, 상기 단계 2에서 방사성 폐액 내 세슘, 스트론튬 및 요오드 등의 주요 핵종의 흡착 공정을 수행하기 위하여, 상기 제1 교반조(121)는 세슘 흡착제 분말, 스트론튬 흡착제 분말 및 요오드 흡착제 분말을 모두 포함할 수 있다.

이때, 상기 세슘 흡착제 분말은 일례로서, 차바자이트(chabazite, Na11 -xKx[(AlO2)11(SiO2)25]-40H2O), 결정성 실리코티타네트(crystalline silicototanate, CST, NawSixTiyOz)의 단일 제올라이트 및 상기 제올라이트와 메탈 페로시아나이드(metal ferrocyanide, K2 - xMe1 +x/2Fe(CN)6)가 혼합된 복합 제올라이트 등일 수 있으며, 상기 물질들은 세슘에 매우 선택성이 높은 이온교환체로서 구조 내 존재하는 나트륨(Na) 또는 칼륨(K)과 세슘의 이온교환반응을 통해 세슘을 제거할 수 있다.

상기 스트론튬 흡착제 분말은 제올라이트 4A(Na12[(AlO2)12(SiO2)12]-27H2O), 차바자이트형 단일 제올라이트(X 형) 및 이들 제올라이트에서 나트륨(Na) 또는 칼륨(K)이 바륨(Ba)으로 치환된 복합 제올라이트 등일 수 있으며, 상기 제올라이트는 스트론튬을 이온교환반응을 통해 제거시키고, 바륨(Ba)을 함유하는 복합제올라이트의 경우 용액 내 존재하는 황산염이온(SO4 2-)이 바륨 및 스트론튬과 반응하여 (Ba,Sr)SO4 형태로 이질동상침전하는 현상에 의해 스트론튬을 제거할 수 있다.

상기 요오드 흡착제 분말은 은(Ag)이 첨착된 활성탄, 활성알루미나 및 제올라이트 등일 수 있으며, 상기 물질들 내 존재하는 은은 용액 상에서 요오드와 함께 요오드화은(AgI)의 형태로 반응함으로서 요오드를 제거할 수 있다.

상기 세슘, 스트론튬 및 요오드 등의 주요 핵종을 흡착할 수 있는 흡착제 분말이면 제한되지 않고 사용할 수 있다.

또한, 상기 단계 2의 흡착 공정 및 침전 공정은 구체적인 일례로써, 세슘(Cs)을 흡착 교반하기 위한 세슘 교반조(201), 세슘 흡착 입자를 침전시키기 위한 세슘 정치조(202), 스트론튬(Sr)을 흡착 교반하기 위한 스트론튬 교반조(203), 스트론튬 흡착 입자를 침전시키기 위한 스트론튬 정치조(204), 요오드(I)를 흡착 교반하기 위한 요오드 교반조(205) 및 요오드 흡착 입자를 침전시키기 위한 요오드 정치조(206)가 직렬로 연결되어 각각의 주요 핵종(세슘, 스트론튬 및 요오드)들을 각각의 교반조에서 흡착시켜 각각의 정치조에서 침전시킬 수 있다.

이때, 상기 세슘 흡착제 분말은 세슘을 흡착 교반하기 위해 세슘 교반조(201)에 포함되는 것이 바람직하며, 상기 스트론튬 흡착제 분말은 스트론튬을 흡착 교반하기 위해 상기 스트론튬 교반조(203)에 포함되는 것이 바람직하고, 상기 요오드 흡착제 분말은 요오드를 흡착 교반하기 위해 상기 요오드 교반조(205)에 포함되는 것이 바람직하다.

또한, 상기 세슘 교반조(201), 스트론튬 교반조(203) 및 요오드 교반조(205) 각각에 포함되는 흡착제 분말의 함량은 1 g/L 내지 10 g/L인 것이 바람직하다. 만약, 상기 흡착제 분말의 함량이 1 g/L 미만인 경우에는 교반조 내에서 핵종의 흡착속도가 매우 느려지는 문제가 있으며, 10 g/L를 초과하는 경우에는 흡착속도는 빨라지나 2 차 폐기물 발생량이 늘어나는 문제가 있다.

나아가, 상기 세슘 교반조(201), 스트론튬 교반조(203) 및 요오드 교반조(205)는 흡착제 입자 표면 전하 중화제를 포함하는 것이 바람직하다.

세슘, 스트론튬 및 요오드를 흡착하기 위한 흡착제 분말을 방사성 폐액에 주입 시, 흡착제 분말에는 매우 크기가 작은 입자들도 포함되어 있으며, 이들 흡착제 분말은 수용액 중에서 입자 표면이 음전하를 띄고, 이는 입자간 서로 척력으로 작용하여 입자가 뭉치질 않고 부유될 수 있어 전체적인 침강속도가 느려질 수 있다. 흡착제 입자들의 침전 속도를 높이기 위하여 흡착을 위한 교반 후 이들 입자의 표면 전하를 중화시켜 용액에서 입자들의 불안정성(destabilization)을 높이는 것이 바람직하다.

이때, 상기 흡착제 입자 표면 전하 중화제로는 pH가 중성 역역 부분에서 용해도가 매우 낮으며 환경적으로 독성이 없고 양이온을 띠는 3 가 철 이온(Fe3 +) 또는 3 가 알루미늄 이온(Al3 +) 등의 금속 이온을 사용할 수 잇다.

이들 교반조에서 흡착 교반이 끝나는 시점에 상기 흡착제 입자 표면 전하 중화제로 3 가 철 이온(Fe+3)을 소량 첨가하면 pH 중성 영역에서 3 가 철 이온은 Fe(OH)2+과 Fe(OH)3 종으로 존재하고 이들은 양전하를 가짐으로서 접촉하는 음전하의 흡착제 입자를 중화시켜 서로 충돌 시 입자간 반델바알스 힘(Van der Waals forces)에 의해 결합되어 입자 크기 증가를 가져오고, 이에 따라 입자들은 정치조에서 침강속도를 증대시킬 수 있다.

또한, 상기 교반조에 포함되는 흡착제 입자 표면 전하 중화제의 농도는 10 내지 100 ppm인 것이 바람직하다. 만약, 상기 교반조에 포함되는 흡착제 입자 표면 전하 중화제의 농도가 10 ppm 미만일 경우에는 대상 입자의 표면 전하 중화 효과가 낮아지는 문제가 있으며, 100 ppm을 초과하는 경우에는 과도한 사용에 의한 2 차 폐기물은 Fe 침전물의 양이 과도하게 증가하게 되는 문제가 있다.

다음으로, 본 발명에 따른 방사성 폐액 처리방법에 있어서, 단계 3은 상기 단계 2에서 주요 핵종이 제거된 방사성 폐액 내 잔류 핵종을 응집 공정 및 침전 공정을 통해 제거하는 단계이다.

상기 단계 3에서는 상기 단계 2에서 주요 핵종인 세슘, 스트론튬 및 요오드 등이 제거되고 난 후, 방사성 폐액 내 잔류 핵종을 응집 공정 및 침전 공정을 통해 제거한다.

구체적으로, 상기 단계 3의 잔류 핵종은 코발트(Co), 망간(Mn), 안티몬(Sb) 및 루테늄(Ru) 등일 수 있다.

또한, 상기 단계 3의 응집 공정 및 침전 공정은 구체적인 일례로써, 응집 교반을 위한 제2 교반조(131)와 응집 플럭의 침전을 위한 제2 정치조(132)가 연결되어 수행되는 것이 바람직하다. 나아가, 상기 제2 교반조는 상기 제1 정치조(122)와 직렬로 연결되어 단계 2에서 주요 핵종이 제거된 방사성 폐액 내 잔류 핵종을 제거하는 것이 바람직하다.

상기 단계 3은 잔류 핵종 제거부(130)의 제2 교반조(131) 및 제2 정치조(132)에서 응집 공정 및 침전 공정이 수행되며, 상기 표 1에서 나타낸 바와 같이, 방사성 폐액 내 핵종인 코발트, 망간, 안티몬 및 루테늄 등을 포함하는 잔류 핵종을 제거하기 위해 상기 제2 교반조는 공침전제를 포함하는 것이 바람직하며, 상기 제2 교반조는 공침전제 및 유기 응집제를 포함하는 것이 더욱 바람직하다.

상기 단계 2에서 세슘, 스트론튬 및 요오드 등의 주요 핵종을 제거한 후 용액에 잔류하는 핵종인 잔류 핵종(코발트, 망간, 안티몬 및 루테늄 등)들은 각각 핵종의 화학적 특성이 다양하고, 그 농도가 매우 낮아 개별적 분리보다는 응집 공정 및 침전 공정을 통해 한 번에 최대한 많이 제거하도록 하는 것이 바람직하다.

일반적인 응집은 용액 중의 표면에 음전하를 띄는 입자성으로 표면 전하에 의해 입자간 반발력으로 분산되는 것을 표면 전하를 중화시켜 입자 충돌에 의한 입자 성장을 통한 침전을 유발시키는 것이다. 그러나, 상기 표 1에서 나타낸 바와 같이, 코발트(Co), 망간(Mn), 안티몬(Sb), 루테늄(Ru) 등과 같은 잔류 핵종은 극히 낮은 농도와 이온성으로 존재하여 입자를 대상으로 하는 일반적 응집 방법에 의해 제거되기 어려워, 이들 잔류 핵종이 동일 용액에 공존하는 물질이 침전되는 상(phase)에 혼입되어 공침전(co-precipitation) 되도록 하여 제거하는 방법을 사용하는 것이 바람직하다.

이때, 상기 공침전제는 pH가 중성 영역 부분에서 용해도가 매우 낮은 금속수산화물 또는 환경적으로 독성이 없는 양이온성 금속 이온으로 3 가 철 이온(Fe3 +) 또는 3 가 알루미늄 이온(Al3 +) 등의 금속 이온일 수 있으나, 코발트, 망간, 안티몬 및 루테늄 등을 공침전시킬 수 있는 물질이면 제한되지 않고 사용할 수 있다.

또한, 상기 제2 교반조(131)에 포함되는 공침전제의 농도는 10 내지 100 ppm인 것이 바람직하다. 만약, 상기 제2 교반조에 포함되는 흡착제 입자 표면 전하 중화제의 농도가 10 ppm 미만일 경우에는 공침전제인 Fe나 Al과 대상 핵종들이 함께 금속 수산화물로 공침전되어 효율이 낮아지는 문제가 있으며, 100 ppm을 초과하는 경우에는 과도한 침전물인 2 차 폐기물 발생량이 증가하는 문제가 있다.

나아가, 상기 제2 교반조는 7 내지 9의 pH가 유지되는 것이 바람직하다. 만약, 상기 제2 교반조의 pH 범위가 상기 범위를 벗어나는 경우에는 잔류 핵종의 공침전이 효과적으로 일어나지 않는 문제가 있다.

구체적인 일례로써, 상기 단계 3은 공침전을 일으키는 공침전제로 3 가 철 이온(Fe3+)를 사용할 수 있으며, pH를 8로 조절하여 사용할 수 있다. 이와 같이, 3 가 철 이온이 포함되고 pH가 8로 조절된 제2 교반조에서 대부분의 3 가 철 이온은 매우 낮은 용해도를 갖는 Fe(OH)3의 수산화 침전물로 변환되며 이 과정에서 Fe 수산화 구조 내에 용액 중에 존재하는 다양한 금속 이온이 Fe와 함께 교합(occlusion), 삽입(inclusion)되면서 FeM(OH)3(M = Co, Mn, Sb 및 Ru 등의 금속) 형태로 침전된다. 상기 Fe 침전물은 초기 매우 작은 입자로 용액 중에 잔류하는 금속 이온 또는 이들 침전물과 계속 접촉하면서 보다 큰 크기를 갖는 입자 즉, 플럭(floc)으로 성장을 하며 교반을 중단할 시 용액 중에서 침전하게 된다.

이때, 상기 제2 교반조(131)는 잔류 핵종과 Fe(OH)3와의 공침전 효율을 높이며 플럭을 더욱 성장시켜 침강속도를 높이기 위하여 유기 응집제를 포함할 수 있다. 상기 FeM(OH)3 침전물은 여전히 크기가 작아 침강 속도가 느리므로 응집속도를 증진시키고 용액 중 대상 잔류 핵종과 Fe(OH)3와의 공침전 효율을 높이기 위해 유기응집제를 넣으면 최종 형성된 무기-유기 플럭의 크기는 커지고 여기에는 보다 많은 대상 금속 이온을 결합하여 침강속도의 증진과 더불어 핵종 제거율이 증가된다. 이와 같이, 유기 응집제로 인해 Fe(OH)3의 공침전물 입자의 표면 전하가 양의 값을 가지므로 무기 고체 입자와 유기 응집제의 효과적인 결합, 즉 정전기적 결합을 유도하기 위하여 음이온성 유기응집제를 사용할 수 있다.

상기 유기 응집제로는 폴리아크릴아마이드(polyacrylamide, PAM), 폴리에틸렌이민(poly ethylenimine, PEI), 폴리 디아릴디메틸 염화암모니움 (poly diallyl-dimethyl ammonium chloride, poly DADMAC)을 사용할 수 있다.

다음으로, 본 발명에 따른 방사성 폐액 처리방법에 있어서, 단계 4는 상기 단계 3에서 잔류 핵종이 제거된 방사성 폐액 내 미세 입자를 제거하는 단계이다.

상기 단계 4에서는 상기 단계 2 및 단계 3에서 흡착 공정 및 침전 공정과 응집 공정 및 침전 공정을 거쳐 주요 핵종 및 잔류 핵종이 제거된 방사성 폐액 내에 침전되지 않은 콜로이드성 입자 및 극미세 입자들을 포함하는 미세 입자를 제거한다.

이들 미세 입자들은 방사성 핵종을 함유하고 있으므로 처리되는 용액의 효과적인 제염을 위해 용액 중의 미세 입자를 제거하는 것이 바람직하다.

이때, 상기 단계 4의 미세 입자를 제거하는 방법은 다양한 방법을 사용할 수 있으며, 구체적인 일례로써 마이크로 필터를 사용하여 제거할 수 있으나, 이에 제한되지 않는다.

나아가, 상기 방사성 폐액 처리방법은 상기 제1 정치조(122) 및 제2 정치조(132)에 누적되는 고체 방사성 핵종 슬러지를 제거하는 단계(단계 5);를 더 포함하는 것이 바람직하다. 방사성 폐액 처리방법이 연속적으로 작동하게 되면 각 정치조에는 방사성 핵종의 침전물 슬러지가 쌓이게 되므로 과도한 고방사성 핵종의 누적에 의한 작업자의 피폭을 완화하고 슬러지의 효율적 관리를 위해 이들 슬러지를 주기적으로 제거하는 것이 필요하다.

구체적인 일례로써, 세슘(Cs), 스트론튬(Sr) 및 요오드(I) 등을 포함하는 주요 핵종의 흡착 공정 및 침전 공정과 잔류 핵종의 응집 공정 및 침전 공정을 수행함으로써 제1 정치조(122) 및 제2 정치조(132)에 침전되는 침전물을 제거하기 위한 방법으로 진공 튜브를 통해 흡입하고 필터를 통해 입자를 분리한 후 모여진 고체 방사성 핵종 슬러지를 고성능 저장 용기, 예를 들어 고건전성 저장용기(HIC, high integrity container)에 저장하여 제거할 수 있다.

또한, 본 발명은

방사성 폐액 내 오일 성분과 부유물을 분리하는 분리부;

상기 분리부와 연결되고, 방사성 폐액 내 세슘(Cs), 스트론튬(Sr) 및 요오드(I)로 이루어지는 군으로부터 선택되는 1 종 이상의 주요 핵종을 제거하는 제1 교반조;

상기 제1 교반조와 직렬로 연결되어 제거된 주요 핵종을 침전시키는 제1 정치조;

상기 제1 정치조와 직렬로 연결되어 잔류 방사성 폐액 내 잔류 핵종을 제거하는 제2 교반조;

상기 제2 교반조와 직렬로 연결되어 제거된 잔류 핵종을 침전시키는 제2 정치조; 및

상기 제2 정치조와 연결되고, 방사성 폐액 내 미세 입자를 제거하는 마이크로 필터부;를 포함하는 방사성 폐액 처리 장치를 제공한다.

이때, 도 2 및 도 3의 도면을 통해 본 발명에 따른 방사성 폐액 처리 장치의 일례를 나타낸 모식도를 도시하였으며,

이하, 도 2 및 도 3을 참조하여 본 발명에 따른 방사성 폐액 처리 장치에 대하여 상세히 설명한다.

본 발명에 따른 방사성 폐액 처리 장치(100)는 방사성 폐액 내 오일 성분과 부유물을 분리하기 위한 분리부(110); 상기 분리부와 연결되고, 방사성 폐액 내 세슘(Cs), 스트론튬(Sr) 및 요오드(I)로 이루어지는 군으로부터 선택되는 1 종 이상의 주요 핵종을 제거하는 제1 교반조(121) 및 상기 제1 교반조와 직렬로 연결되어 제거된 주요 핵종을 침전시키는 제1 정치조(122)를 포함하는 주요 핵종 제거부(120); 상기 제1 정치조와 직렬로 연결되어 잔류 방사성 폐액 내 잔류 핵종을 제거하는 제2 교반조(131) 및 상기 제2 교반조와 직렬로 연결되어 제거된 잔류 핵종을 침전시키는 제2 정치조(132)를 포함하는 잔류 핵종 제거부(130); 및 상기 제2 정치조와 연결되고, 방사성 폐액 내 미세 입자를 제거하는 마이크로 필터부(140)를 포함한다.

본 발명에 따른 방사성 폐액 처리 장치(100)에 있어서, 상기 제1 교반조(121)는 방사성 폐액 내 세슘(Cs), 스트론튬(Sr) 및 요오드(I)로 이루어지는 군으로부터 선택되는 1 종 이상의 주요 핵종을 제거하기 위한 세슘 교반조(201), 스트론튬 교반조(203) 및 요오드 교반조(205)를 포함할 수 있다.

또한, 상기 세슘 교반조(201), 스트론튬 교반조(203) 및 요오드 교반조(205)는 각각 세슘 정치조(202), 스트론튬 정치조(204) 및 요오드 정치조(206)와 연결된 것이 바람직하다.

나아가, 상기 제1 정치조(122) 및 제2 정치조(132)에 누적되는 고체 방사성 핵종 슬러지를 제거하기 위한 슬러지 제거부(미도시);를 더 포함할 수 있다.

이때, 상기 슬러지 제거부는,

고체 방사성 핵종 슬러지를 흡입하기 위한 진공 튜브;

상기 진공 튜브 내에 위치하고, 고체 방사성 핵종 슬러지를 분리하기 위한 필터; 및

상기 분리된 고체 방사성 핵종 슬러지를 저장하기 위한 고건전성 저장용기(high integrity container, HIC);를 포함할 수 있다.

이하, 하기 실험예에 의하여 본 발명을 상세히 설명한다.

단, 하기 실험예는 본 발명을 예시하는 것일 뿐 발명의 범위가 실험예에 의해 한정되는 것은 아니다.

<제조예 1> 세슘 흡착제 분말의 제조

기 합성된 차바자이트 분말을 먼저 1 M 코발트(Co) 용액과 고액비 1 : 10 (wt(g) : vol(ml))이 되도록하여 일정시간 반응시켜 코발트가 차바자이트 분말에 함침되도록 유도한 후 증류수로 세척하고 90 ℃의 온도에서 건조시키고, 상기 분말을 다시 0.5 M 페로시아나이드 용액에 고액비 1 : 10 (wt(g) : vol(ml))이 되도록하여 순차적으로 반응시켰으며, 이때 결정되는 코발트 페로시아나이드가 차바자이트와 혼합된 상태로 공존할 수 있도록 한 후 증류수로 세척하고 90 ℃의 온도에서 건조하여 세슘 흡착제 분말로 차바자이트(chabazite) 제올라이트와 페로시아나이드 (K2-xCo1+x/2Fe(CN)6)가 복합된 CHA-CoFC을 제조하였다.

<제조예 2> 스트론튬 흡착제 분말의 제조

기 합성된 제올라이트 4A 분말을 0.1 M의 바륨(Ba) 용액과 고액비 1 : 10 (wt(g) : vol(ml))이 되도록하여 일정시간 반응시킨 후 증류수로 세척하고, 40 ℃의 온도에서 건조하여 스트론튬 흡착제 분말로 제올라이트 4A 분말에 바륨을 이온교환시킨 Ba-4A를 제조하였다.

<제조예 3> 요오드 흡착제 분말의 제조

기 합성된 제올라이트 13X 분말을 은(Ag) 용액과 반응시킨 후 증류수로 세척하고, 100 ℃ 이상의 적정 온도에서 건조하여 요오드 흡착제 분말로 제올라이트 13X 분말에 은을 이온교환시킨 Ag-13X을 제조하였다.

<실험예 1> 주요 핵종의 흡착 효율 분석

본 발명에 따른 방사성 폐액 처리방법이 세슘, 스트론튬 및 요오드 등을 포함하는 주요 핵종을 효과적으로 제거할 수 있음을 확인하기 위하여, 하기와 같은 실험을 수행하였다.

모의 방사성 폐액으로 상기 표 1에 나타낸 바와 같이, 주요 핵종인 세슘(Cs), 스트론튬(Sr) 및 요오드(I)와 잔류 핵종인 코발트(Co), 망간(Mn), 안티몬(Sb) 및 루테늄(Ru)을 실제 농도는 매우 낮지만 분석의 편의를 위해 해수(일본 후쿠시마 초기 방사성 폐액과 같은 바닷물로 우리나라 동해안에서 채취 후 필터를 거침)에 각각 약 10 ppm의 농도로 조절하여 사용하였다.

상기 모의 방사성 폐액에 상기 제조예 1 내지 3에서 제조된 흡착제 분말을 첨가하였으며, 흡착제 분말과 모의 방사성 폐액의 혼합비(흡착제 분말의 양(g)/용액 부피(L))를 약 10 g/L로 하여 흡착 공정 및 침전 공정을 수행하였다.

상기 모의 방사성 폐액과 세슘 흡착제를 2 시간 동안 교반하여 접촉시킨 후, 세슘 흡착제를 분리시키고, 같은 방법으로 스트론튬 흡착제 및 요오드 흡착제를 사용하여 흡착 공정을 수행하고, 각 흡착 공정에서 시간에 따라 용액을 채취하여 용액 중의 각 성분을 ICP-Mass(Inductively Coupled Plasma Mass Spectrometer : Aglient ICP/MS 7700X)를 이용하여 분석하고 주요 핵종 거동과 제염계수(DF)를 평가하였으며, 그 결과를 도 4 내지 6에 나타내었다.

이때, 상기 제염계수(DF)는 대상 핵종을 제거하는 제거율(C초기-C최종)/C최종)로 정의될 수 있다.

도 4에 나타낸 바와 같이, 각각의 주요 핵종을 제거할 때, 각각의 주요 핵종 흡착제 분말이 첨가되는 경우 제거하려는 주 핵종이 가장 많이 제거되지만, 다른 핵종도 함께 제거되는 효과를 확인할 수 있었다.

상기 제조예 1에서 제조된 세슘 흡착제 분말을 사용하여 흡착 공정을 수행한 경우에는 세슘의 제염계수 값이 약 1,000 이상의 높은 효율로 제거되는 것을 확인하였으며, 스트론튬 및 요오드의 경우에도 아주 적은 양이 일부 제거되는 것을 확인할 수 있었다.

또한, 상기 제조예 2에서 제조된 스트론튬 흡착제 분말을 사용하여 흡착 공정을 수행한 경우에는 스트론튬의 제염계수 값이 약 175 정도로 대부분(초기 주입 농도 대비 약 99 %의 제거율)의 스트론튬이 상기 흡착 공정을 통해 제거되며, 요오드 흡착제 분말을 사용하여 흡착 공정을 수행할 때에는 스트론튬의 흡착이 거의 나타나지 않는 것을 확인할 수 있었다.

나아가, 상기 제조예 3에서 제조된 요오드 흡착제 분말을 사용하여 흡착 공정을 수행한 경우에는 세슘 및 스트론튬을 제거하고 난 후 잔류하는 세슘 및 스트론튬은 거의 흡착되지 않지만, 요오드의 제염계수 값이 약 128 정도로 초기 잔류 농도의 99 % 정도가 선택적으로 제거되는 것을 확인할 수 있었다.

이에 따라, 세슘, 스트론튬 및 요오드의 흡착 공정이 각각의 흡착제 분말을 통해 해당 핵종만이 선택적으로 흡착됨을 확인할 수 있었다.

도 5에는 상기 실험을 수행한 각각의 흡착 공정에서 대상 핵종의 흡착 제거 시 시간 변화에 따른 용액에서 각 핵종 농도의 변화를 나타내었다. 도 5에 나타낸 바와 같이, 흡착제 분말의 양과 용액의 혼합비를 10 g/L로 사용한 경우 세슘, 스트론튬 및 요오드는 각 흡착 공정에서 1~2 분 내로 흡착이 완결될 정도로 흡착 속도가 매우 빠른 것을 확인할 수 있었다. 일반적으로 흡착제 분말의 양과 용액의 혼합비를 낮추게 되면 흡착 속도와 흡착 효율이 낮아지게 되지만 발생되는 흡착제 폐기물 양은 줄어들게 된다. 이에, 본 발명에 따른 방사성 폐액 처리방법을 통한 원전 중대사고 시 사용되는 흡착제 분말의 양과 용액의 혼합비의 결정은 신속한 방사성 폐액 처리에 따른 폐액의 누적 및 환경 누출의 최소화, 이후 설치되는 정상적 폐액처리 설비 규모 감소, 작업자의 방사성 피폭 감소와 사고 수습의 효율화와 같은 여러 요소와 함께 발생되는 응집 침전물에 의한 폐기물 발생량 관점에서 판단하여 결정할 수 있으며, 2 g/L 내지 10 g/L일 수 있다.

도 6에는 상기 실험을 수행하고난 후, 주요 핵종 및 잔류 핵종의 총 제염계수 값을 나타내었다. 도 6에 나타낸 바와 같이, 세슘(Cs)은 약 1,160, 스트론튬(Sr)은 약 246 요오드(I)는 약 130, 코발트(Co)는 약 3,460, 망간(Mn)은 약 133,000, 안티몬(Sb)은 약 0.5, 루테늄(Ru)은 약 2.8 정도의 값을 나타내었다.

이와 같이, 흡착 공정을 수행함으로써 주요 핵종인 세슘, 스트론튬 및 요오드는 약 99 % 이상 제거된 것을 확인할 수 있었다. 이때, 상기 흡착 공정을 수행함으로써 코발트 및 망간에 대하여 높은 제염 효과를 가지는 것을 확인할 수 있었다. 이는 양이온인 코발트와 망간이 스트론튬 흡착 공정에서 Ba-SrSO4 이질동상 침전 시 스트론튬과 같이 공침되기 때문으로 보인다. 그러나, 안티몬은 전체 흡착 공정에서 매우 낮은 흡착율을 보이기 때문에 안티몬 제거를 위해서 응집 공정이 필요한 것을 확인할 수 있었다. 루테늄의 경우에는 pH가 약 8인 해수에서 대부분 매우 낮은 용해도를 보여 초기 농도 10 ppm의 루테늄 용액을 pH 8로 조정 시 대부분 RuO2로 침전하고 약 0.5 ppm만 루테늄 이온으로 잔류하였고, 상기 흡착 공정 이후 제염계수는 약 2.8로 약 75 % 정도가 흡착됨을 확인하였다.

<실험예 2> 주요 핵종의 흡착 속도 분석

본 발명에 따른 방사성 폐액 처리방법에서 세슘, 스트론튬 및 요오드 등을 포함하는 주요 핵종의 흡착 속도를 분석하기 위하여, 하기와 같은 실험을 수행하였다.

모의 방사성 폐액으로 상기 표 1에 나타낸 바와 같이, 주요 핵종인 세슘(Cs), 스트론튬(Sr) 및 요오드(I)와 잔류 핵종인 코발트(Co), 망간(Mn), 안티몬(Sb) 및 루테늄(Ru)을 실제 농도는 매우 낮지만 분석의 편의를 위해 해수(일본 후쿠시마 초기 방사성 폐액과 같은 바닷물로 우리나라 동해안에서 채취 후 필터를 거침)에 각각 약 10 ppm의 농도로 조절하여 사용하였다.

상기 모의 방사성 폐액에 상기 제조예 1 내지 3에서 제조된 흡착제 분말을 첨가하였으며, 흡착제 분말과 모의 방사성 폐액의 혼합비(흡착제 분말의 양(g)/용액 부피(L))를 약 10 g/L로 하여 흡착 공정 및 침전 공정을 수행하였다.

상기 모의 방사성 폐액과 세슘 흡착제를 접촉시키고 정치(settlement) 시 이들 입자의 침전 속도와 모의 방사성 폐액에 흡착제 입자 표면 전하 중화제로 3 가 철 이온(Fe3+)를 100 ppm을 넣은 후의 침전 속도를 각각 측정하였다. 또한, 같은 방법으로 스트론튬 흡착제 및 요오드 흡착제를 사용하여 침전 속도를 측정하였다.

이때, 상기 모의 방사성 폐액에서 입자의 침전 속도를 측정하기 위하여 각 용액에서 시간변화에 따른 용액의 입자에 의한 탁도 값을 나타내는 NTU (Nepthelometric Turbidity Unit)를 탁도 측정기 (HI 98703, Hanna)로 측정하였으며, 그 결과를 도 7 내지 9에 나타내었다.

또한, 상기 실험을 수행하고난 후, 흡착제 입자 표면 전하 중화제의 첨가 유무에 따른 각 침전물의 제타전위(zeta potential) 값과 용액 중에서 최종 침전물의 입자 크기를 제타전위 측정기(Zeta PALS, Brookhaven instrument) 및 입도 분석기(S3000, Microtrac)를 사용하여 측정하였으며, 그 결과를 하기 표 2에 나타내었다. 이때, 상기 제타전위는 입자의 표면 전위 값을 나타낸다.

| 흡착제 | 3 가 철이온(Fe+3) | 제타전위 (mV) |

입자크기 (㎛) |

| 제조예 1 | 미투입 | -13.7 | 2.87 |

| 투입 | 3.6 | 8.69 | |

| 제조예 2 | 미투입 | -4.3 | 3.17 |

| 투입 | 2.8 | 4.76 | |

| 제조예 3 | 미투입 | -3.57 | 3.18 |

| 투입 | 3.53 | 3.5 |

원전 중대사고 시 발생하는 방사성 폐액의 주요 핵종인 세슘(Cs), 스트론튬(Sr) 및 요오드(I)는 기존의 흡착탑을 사용하지 않고도 대상 폐액에 이들을 흡착하는 흡착제 분말을 사용하는 경우 높은 제염 효과를 가지며 충분히 빨리 이들 핵종을 흡착할 수 있음을 확인하였다.

그러나, 이들 흡착제 분말에는 크기가 매우 작은 미세 입자들이 용액 중에서 표면이 음전하를 띠고 있어 용액 중에서 안정화되어 쉽게 침전되질 않는다. 따라서 이들 미세 부유 입자의 표면 전하를 외부에서 양전하를 갖는 물질을 주입하여 중화시키면 입자 계의 불안정성을 높여 쉽게 침전시킬 수 있다.

이와 같이, 흡착제 입자 표면 전하 중화제로 3 가 철 이온을 소량 첨가하면 pH 중성 영역에서 3 가 철 이온은 Fe(OH)2+과 Fe(OH)3 종으로 존재하고 이들은 양전하를 가짐으로서 접촉하는 음전하의 흡착제 입자를 중화시켜 서로 충돌 시 입자간 반델바알스 힘(Van der Waals force)에 의해 결합되고, 입자 크기 증가를 가져 입자들의 침전 속도를 증대시킬 수 있다. 일반적으로 흡착제 입자 표면 전하 중화제로 환경적 독성이 없는 3 가 알루미늄 이온(Al+3) 또는 3 가 철 이온(Fe+3)을 사용할 수 있으나, 3 가 철 이온은 중성영역에서 사용될 수 있고, 비중이 커 침전 속도도 빠르며 Fe(OH)3가 Al(OH)3 보다 용해도가 낮아 사용 후 용액에서 잔류되는 농도가 보다 낮다는 점들을 고려하여 3 가 철 이온을 사용하였다.

상기 표 2에 나타낸 바와 같이, 제타전위가 0에 가까울수록 용액은 불안정화되고 입자 침전이 잘 됨을 의미하는데, 각 흡착제 입자들은 3 가 철 이온(Fe3 +)의 첨가에 의해 표면 전위가 감소하고 최종 침전물 입자의 크기가 커지는 경향을 볼 수 있고, 특히 세슘(Cs)을 제거하기 위한 제조예 1의 흡착제 분말(CHA-CoFC)을 사용하는 경우에 그 변화 폭이 가장 크다.

따라서, 도 7 내지 9에 나타낸 바와 같이, 3 가 철 이온이 첨가되는 경우 침전 속도는 세슘(Cs) 흡착제 분말인 제조예 1과 요오드(I) 흡착제 분말인 제조예 3을 사용한 경우 침전 속도가 크게 증가하는 것을 확인할 수 있다. 스트론튬(Sr) 흡착제 분말인 제조예 2를 사용한 경우에는 스트론튬 흡착제 분말 입자 자체 표면 전위가 낮아 3 가 철 이온 첨가의 효과가 뚜렷이 나타나지 않지만 원자량이 큰 바륨(Ba)이 혼입되어 있어 입자 밀도가 커 침전 속도는 제조예 1 및 제조예 3의 흡착제 분말을 사용한 경우보다 빠르게 나타나는 것을 확인할 수 있었다.

3 가 철 이온(Fe+3) 첨가 시 세슘 흡착제 분말인 제조예 1을 사용한 경우에는 입자의 99 % 이상이 침전하는데 약 5 분 이내가 되고, 요오드 흡착제 분말인 제조예 3을 사용한 경우에는 95 % 침전하는데 약 10 분이 걸리지만 그 이후는 침전 속도가 느려지는 것을 확인하였다.

이와 같이, 흡착제 입자 표면 전하 중화제인 3 가 철 이온을 첨가하였을 때 침전 속도가 매우 향상되는 것을 확인할 수 있었다.

<실험예 3> 잔류 핵종의 응집 공정 및 침전 공정 분석

본 발명에 따른 방사성 폐액 처리방법에서 코발트(Co), 망간(Mn), 안티몬(Sb) 및 루테늄(Ru) 등을 포함하는 잔류 핵종의 응집 공정 및 침전 공정을 하기와 같이 실험을 수행하고 이를 분석하였다.

원전 중대사고 시 방사성 폐액의 주요 핵종인 세슘(Cs), 스트론튬(Sr) 및 요오드(I) 등의 주요 핵종은 상기 실험예 1 및 실험예 2에서 수행된 흡착 공정 및 침전 공정을 통해 세슘 및 스트론튬은 약 99 % 이상, 요오드는 약 90 % 정도 제거할 수 있었으며, 이후 상기 표 1에 나타낸 바와 같이, 기타 미량 잔류 핵종인 코발트(Co), 망간(Mn), 안티몬(Sb) 및 루테늄(Ru)을 한꺼번에 제거하기 위하여 잔류 핵종의 응집 공정 및 침전 공정을 수행하였다.

코발트(Co), 망간(Mn), 안티몬(Sb) 및 루테늄(Ru)을 포함하는 잔류 핵종을 응집 공정 및 침전 공정을 수행하기 위해서는 먼저 각 핵종의 화학적 상태를 아는 것이 중요하다. 중성의 수용액에서 코발트(Co)는 Co+2, 망간(Mn)은 Mn+2, 안티몬(Sb)은 SbO2 -, 루테늄(Ru)은 RuO2 또는 RuO4 - 형태로 존재하는 것으로 알려져 있다. 이들 핵종은 방사성 폐액에서 그 농도가 상기 표 1에 나타낸 것처럼 매우 낮아 pH 조절에 의한 가수분해 침전(Hydrolysis precipitation)으로 용액으로부터 제거될 수 없어 공침전제로서 3 가 철 이온(Fe+3)을 투입하고 pH를 8로 조절하여 형성되는 Fe(OH)3의 수산화침전물 내에 이들 핵종이 교합(occlusion), 삽입(inclusion)되면서 FeM(OH)3 (M = Co, Mn, Sb 및 Ru 등의 금속)로 공침시켰다.

이때, 코발트(Co), 망간(Mn), 안티몬(Sb) 및 루테늄(Ru) 각 핵종을 10 ppm을 갖는 pH 8인 증류수 또는 해수를 모의 방사성 폐액으로 사용하였으며, 상기 모의 방사성 폐액의 용액 계에서 잔류 핵종이 단일 성분으로 존재하는 경우 및 혼합 성분으로 존재하는 경우 각각에 공침전제로 3 가 철 이온(Fe3 +)을 100 ppm 투입하고 각 잔류 핵종의 침전율을 측정하였으며, 그 결과를 하기 표 3에 나타내었다.

이때, 3 가 철 이온을 투입할 때 용액에 빠르고 균일하게 혼합되게 하기 위하여 5 분 동안 300 rpm의 회전속도로 고속 교반을 수행하고 이후 입자 형성을 위해 15 분간 80 rpm의 회전속도로 저속 교반을 수행하였다.

| Co | Mn | Sb | Ru | |

| 단일 핵종계 (증류수) |

2.7 | 9.8 | 2.6 | 99.3 |

| 단일핵종계 + Fe3 + 첨가 (증류수) | 79.7 | 46.6 | 94.5 | 98.9 |

| 혼합핵종계 + Fe3 + 첨가 (증류수) | 84.4 | 93.3 | 99.1 | 94.1 |

| 혼합핵종계 + Fe3 + 첨가 (해수) | 98.7 | 99.9 | 99.8 | 93.1 |

상기 표 3에 나타낸 바와 같이, 루테늄(Ru)을 제외하고 pH 8에서 가수분해 침전율(단일 핵종계(증류수))은 10 % 미만으로 매우 낮으나 3 가 철 이온(Fe+3)이 투입되어 pH 8에서 Fe(OH)3으로 침전되는 경우 각 잔류 핵종의 침전율은 급격히 증가하는 것을 확인할 수 있다. 이는 3 가 철 이온이 pH 8에서 약 10-9 M의 매우 낮은 용해도를 가지며 Fe(OH)3로 침전 시 코발트(Co) 이온, 망간(Mn) 이온 및 안티몬(Sb) 이온이 Fe(OH)3 구조 내로 혼입되어 FeM(OH)3(M = Co, Mn 및 Sb) 형태로 공침전되기 때문이다. 루테늄(Ru) 단일 성분은 pH 8에서 매우 낮은 용해도를 보여 공침전의 효과를 뚜렷이 볼 수 없고 다른 핵종들이 공존할수록 다소 침전율이 낮아짐을 확인할 수 있었다.

또한, FeM(OH)3의 공침전물은 입자가 매우 작아 응집 교반이 멈춘 후 정치 시 침전 속도가 느리고 미세 잔류 입자들이 용액에 오랜 시간 동안 부유되어 있어 빠른 침전을 위해 입자를 성장시키는 것이 필요하다. FeM(OH)3의 무기침전물을 보다 큰 플럭(floc)으로 성장시키는 것이 침전 속도의 증진과 이후 최종 침전물의 고-액분리 효율을 증대시킬 수 있다.

FeM(OH)3 입자를 성장시키는 방법으로 유기응집제를 사용하였으며, 유기응집제로 폴리아크릴아미드(polyacrylamide, PAA)를 사용하였다. 폴리아크릴아미드는 양이온성과 음이온성이 존재를 하므로 최적의 폴리아크릴아미드를 선택하기 위하여, 먼저, FeM(OH)3 침전물의 표면 전위를 분석하기 위해 하기 실험을 수행하였다.

pH에 따른 증류수 및 해수에서 코발트, 망간, 안티몬 및 루테늄이 함께 공침된 FeM(OH)3와 양이온성 폴리아크릴아미드(C-611PH, OCI-SNF Co,) 및 음이온성 폴리아크릴아미드(A-430P, OCI-SNF Co.)의 제타 전위를 측정하였으며, 그 결과를 도 10에 나타내었다.

도 10에 나타낸 바와 같이, pH 4 내지 pH 9에서 양이온성 폴리아크릴아미드는 양의 전위를 나타내며 음이온성 폴리아크릴아미드는 전 범위에서 입자 표면이 음전위를 나타내는 것을 확인하였다. FeM(OH)3 공침전물은 해수에서는 전범위에서 약 10 mV 정도 이내의 양전위 값을 나타내고 증류수에서는 pH 9 이전까지는 양전위 값을 나타낸다. 표면이 양전하를 갖는 FeM(OH)3 공침전물은 반대 전하를 가진 음이온성 폴리아크릴아미드와 결합 시 보다 강한 전기적 결합을 가지며 단단한 유기-무기 응집체를 형성하여 침전 속도를 증진시킬 수 있으며, 최종 침전된 플럭의 부피도 줄어들게 된다.

이때, Fe(OH)3 및 FeM(OH)3의 침전물과 폴리아크릴아미드와 응집된 양이온성 폴리아크릴아미드-FeM(OH)3 및 음이온성 폴리아크릴아미드-FeM(OH)3의 침전 속도를 확인하기 위하여, 시간변화에 따른 용액의 입자에 의한 탁도 값을 나타내는 NTU (Nepthelometric Turbidity Unit)를 탁도 측정기 (HI 98703, Hanna)로 측정하였으며, 그 결과를 도 11에 나타내었다.

여기서, 유기 응집제의 투입은 3 가 철 이온을 투입하고난 후, 고속 교반하며 pH를 해수와 같은 pH 8로 조정한 후 각각의 폴리아크릴아미드를 0.1 g/L를 투입하고 5 분 간의 고속 교반과, 이후 15 분 간의 저속 교반을 수행하고 교반을 멈춘 상태에서 용액의 NTU를 시간에 따라 측정하였다.

도 11에 나타낸 바와 같이, Fe(OH)3 및 FeM(OH)3의 침전물은 처음 약 5 분간은 매우 느린 침전을 보이다가 급격히 침전 속도가 증가하며, 이후에 완만히 침전되는 것을 확인할 수 있었다. 양이온성 폴리아크릴아미드를 사용하여 응집된 양이온성 폴리아크릴아미드-FeM(OH)3의 경우에는 상기 Fe(OH)3 및 FeM(OH)3의 침전물보다 다소 침전 속도가 빠르지만 뚜렷하게 증가되지 않는 것을 확인하였다.

반면, 음이온성 폴리아크릴아미드를 사용하여 응집된 음이온성 폴리아크릴아미드-FeM(OH)3의 경우에는 교반이 멈춘 후부터 매우 빠른 침전 속도를 나타내고, 약 5 분 내 초기 NTU 값의 1 %로 줄어드는 것을 확인하였다. 400 mL 용액으로부터 최종 침강된 플럭의 부피는 양이온성 폴리아크릴아미드와 음이온성 폴리아크릴아미드를 사용한 경우 각각 38.0 mL와 15.1 mL로 음이온성 폴리아크릴아미드를 사용하는 경우 훨씬 적은 침전물이 발생하는 것을 확인할 수 있었다.

상기 잔류 핵종의 응집 공정 및 침전 공정의 실험 결과를 통해, 원전 중대사고 시 발생하는 방사성 폐액의 주요 핵종인 세슘(Cs), 스트론튬(Sr) 및 요오드(I)를 흡착 공정 및 침전 공정에 의해 제거한 후 잔류 핵종인 코발트(Co), 망간(Mn), 안티몬(Sb) 및 루테늄(Ru)을 한꺼번에 응집 공정 및 침전 공정을 수행하기 위해서는 Fe(OH)3에 의한 공침전과 이후 음이온 유기 응집제를 사용한 유기-무기 응집 공정 및 침전 공정이 효과적인 제염과 응집 플럭의 빠른 침전 속도를 갖게 하는 것을 확인할 수 있었다.

한편, 폴리아크릴아미드(PAA) 유기 응집제는 대상 이온과는 결합을 하지만 플럭 입자는 형성하지 않고, FeM(OH)3 입자가 형성될 때 이들과 결합하여 매우 큰 유기-무기 응집 플럭을 형성하며, FeM(OH)3만을 사용할 때 핵종 제거율보다 핵종 이온과 반대 표면 전하를 가진 폴리아크릴아미드 유기응집제를 사용할 때 핵종 제거율이 다소 증가하는 것을 확인할 수 있었다.

이러한 결과로부터 용액에 존재하는 미량의 금속 이온 핵종은 3 가 철 이온(Fe3 +)이 Fe(OH)3로 침전될 시 대부분이 공침되며 이들 공침전물은 표면이 양전하를 띠고 있어 투입된 음이온 유기 응집제의 일부는 FeM(OH)3 표면 전하의 중화 및 정전기적 결합에 의하여 보다 크기가 큰 유기-무기 플럭을 형성하며, FeM(OH)3와 결합되지 않은 유기 응집제는 용액 중에서 공침되지 않고 존재하는 금속 이온과 결합을 하지만 직접 플럭을 형성하지 않고, 이미 형성된 FeM(OH)3 미세 플럭, 유기-무기 플럭들과 계속적으로 결합되어 보다 큰 플럭으로 형성되며 침전되는 응집 과정(Patching, bridging)을 갖게 된다.

금속 이온과 3 가 철 이온(Fe+3)의 FeM(OH)3로의 공침 시 공침전제인 3 가 철 이온(Fe+3)이 대상 금속 이온의 비율보다 높을수록 공침 효율이 높아진다.

마지막으로, pH 8의 해수에서 공침전제인 3 가 철 이온을 100 ppm의 농도로 고정하고 대상 잔류 핵종인 코발트(Co), 망간(Mn), 안티몬(Sb) 및 루테늄(Ru) 각각을 초기 농도 20 ppm, 10 ppm, 1 ppm 및 0.1 ppm으로 변화시켰을 때 0.1 g/L의 음이온성 폴리아크릴아미드(PAA)를 사용하여 5 분 간의 고속 교반과, 이후 15 분 간의 저속 교반을 수행하고 교반을 멈춘 상태에서 용액의 제염계수를 측정하였으며, 그 결과를 도 12에 나타내었다.

도 12에 나타낸 바와 같이, 3 가 철 이온 공침전제에 대한 공침전 대상 핵종의 농도 비율이 낮을수록 총 제거율이 증가하여 Fe : M(Co, Mn, Sb 및 Ru) = 100 : 1 이하에서는 총 핵종 제거율이 약 99.9 % 이상임을 확인할 수 있다.

상기 표 1에 나타낸 바와 같이, 실제 방사성 폐액의 코발트(Co), 망간(Mn), 안티몬(Sb) 및 루테늄(Ru) 등의 잔류 핵종의 농도는 매우 낮아 본 발명의 응집 공정 및 침전 공정으로 이들 잔류 핵종을 제거하는 경우 제염계수(DF)의 값은 충분히 103 이상에 이를 것으로 예상할 수 있다.

<실험예 4> 마이크로 필터의 사용에 의한 제염효과 분석

본 발명에 따른 방사성 폐액 처리방법에서 주요 핵종의 흡착 공정 및 침전 공정과, 잔류 핵종의 응집 공정 및 침전 공정을 거친 후의 용액을 마이크로 필터를 통해 제염효과를 향상시킬 수 있음을 확인하기 위하여, 하기 실험을 수행하였다.

3 가 철 이온을 통한 공침전과 음이온 폴리아크릴아미드를 이용한 응집 공정 후, 교반을 30 분 동안 수행하고, 정치를 30 분 동안 수행하고, 자연 침강, 3,000 rpm의 회전속도로 원심분리 및 0.45 ㎛ 필터를 순차적으로 거친 후의 용액을 사용하여 용액의 입자에 의한 탁도 값을 나타내는 NTU (Nepthelometric Turbidity Unit)를 탁도 측정기 (HI 98703, Hanna)로 측정하였으며, 그 결과를 하기 표 4에 나타내었다.

하기 표 4에 나타낸 바와 같이, 자연 침강 후에도 미세 입자가 남아 있음을 확인할 수 있고, 마이크로 필터에 의해 해수 자체의 NTU 값(약 0.09)에 근접하게 용액 내 미세 입자를 제거할 수 있는 것을 확인할 수 있었다.

이와 같이, 주요 핵종의 흡착 공정 및 침전 공정과, 잔류 핵종의 응집 공정 및 침전 공정을 거친 용액의 대부분의 침전물은 자연 침전되지만, 이들 용액에는 콜로이드성 미세 입자가 잔류하므로 처리된 방사성 폐액을 순환시키기 전에 이들 방사성 핵종을 함유한 미세 입자를 필터를 통해 제거하는 것이 필요하며, 이를 수행함으로써 더욱 용액의 제염 효과를 향상시킬 수 있는 것을 확인하였다.

| 자연 침강 | 자연 침강 후, 원심분리 |

원심분리 후, 필터 |

|

| NTU | 0.94 | 0.58 | 0.13 |

100 : 방사성 폐액 처리 장치

110 : 분리부

120 : 주요 핵종 제거부

121 : 제1 교반조

122 : 제1 정치조

130 : 잔류 핵종 제거부

131 : 제2 교반조

132 : 제2 정치조

140 : 마이크로 필터부

201 : 세슘 교반조

202 : 세슘 정치조

203 : 스트론튬 교반조

204 : 스트론튬 정치조

205 : 요오드 교반조

206 : 요오드 정치조

110 : 분리부

120 : 주요 핵종 제거부

121 : 제1 교반조

122 : 제1 정치조

130 : 잔류 핵종 제거부

131 : 제2 교반조

132 : 제2 정치조

140 : 마이크로 필터부

201 : 세슘 교반조

202 : 세슘 정치조

203 : 스트론튬 교반조

204 : 스트론튬 정치조

205 : 요오드 교반조

206 : 요오드 정치조

Claims (20)

- 방사성 폐액으로부터 방사성 폐액 내 오일 성분 또는 부유물을 분리하는 단계(단계 1);

상기 단계 1에서 오일 성분과 부유물이 분리된 방사성 폐액 내 세슘(Cs), 스트론튬(Sr) 및 요오드(I)로 이루어지는 군으로부터 선택되는 1 종 이상의 주요 핵종을 흡착 공정 및 침전 공정을 통해 제거하되, 상기 흡착 공정 및 침전 공정은 흡착 교반을 위한 제 1 교반조와 흡착 입자의 침전을 위한 제1 정치조가 직렬로 연결되어 수행되며, 상기 제1 교반조는 흡착제 입자 표면 전하 중화제를 포함하는 것을 특징으로 하는 단계(단계 2);

상기 단계 2에서 주요 핵종이 제거된 방사성 폐액 내 잔류 핵종을 응집 공정 및 침전 공정을 통해 제거하는 단계(단계 3); 및

상기 단계 3에서 잔류 핵종이 제거된 방사성 폐액 내 미세 입자를 제거하는 단계(단계 4);를 포함하는 방사성 폐액 처리방법.

- 제1항에 있어서,

상기 방사성 폐액 처리방법은 원전 중대사고 발생 시 급격히 발생하는 대용량 방사성 폐액을 처리하기 위한 처리방법인 것을 특징으로 하는 방사성 폐액 처리방법.

- 제1항에 있어서,

상기 단계 3의 응집 공정 및 침전 공정은 응집 교반을 위한 제2 교반조와 응집 플럭의 침전을 위한 제2 정치조가 직렬로 연결되어 수행되고,

상기 제1 정치조 및 제2 교반조는 직렬로 연결된 것을 특징으로 하는 방사성 폐액 처리방법.

- 제1항에 있어서,

상기 단계 2의 흡착 공정 및 침전 공정은 세슘(Cs)을 흡착 교반하기 위한 세슘 교반조, 세슘 흡착 입자를 침전시키기 위한 세슘 정치조, 스트론튬(Sr)을 흡착 교반하기 위한 스트론튬 교반조, 스트론튬 흡착 입자를 침전시키기 위한 스트론튬 정치조, 요오드(I)를 흡착 교반하기 위한 요오드 교반조 및 요오드 흡착 입자를 침전시키기 위한 요오드 정치조가 직렬로 연결되어 수행되는 것을 특징으로 하는 방사성 폐액 처리방법.

- 제4항에 있어서,

상기 세슘 교반조는 세슘(Cs) 흡착제 분말을 포함하고, 상기 스트론튬 교반조는 스트론튬(Sr) 흡착제 분말을 포함하고, 상기 요오드 교반조는 요오드(I) 흡착제 분말을 포함하는 것을 특징으로 하는 방사성 폐액 처리방법.

- 제5항에 있어서,

상기 흡착제 분말의 크기는 0.1 내지 100 ㎛인 것을 특징으로 하는 방사성 폐액 처리방법.

- 제5항에 있어서,

상기 세슘(Cs) 흡착제 분말은 차바자이트(chabazite), 결정성 실리코티타네트(crystalline silicototanate, CST)의 단일 제올라이트 및 상기 제올라이트와 메탈 페로시아나이드가 혼합된 복합 제올라이트로 이루어지는 군으로부터 선택되는 1 종 이상의 분말이고, 상기 스트론튬(Sr) 흡착제 분말은 제올라이트 4A, 차바자이트형 단일 제올라이트(X 형) 및 이들 제올라이트에서 나트륨(Na) 또는 칼륨(K)이 바륨(Ba)으로 치환된 복합 제올라이트로 이루어지는 군으로부터 선택되는 1 종 이상의 분말이고, 상기 요오드(I) 흡착제 분말은 은(Ag)이 첨착된 활성탄, 활성알루미나 및 제올라이트로 이루어지는 군으로부터 선택되는 1 종 이상의 분말인 것을 특징으로 하는 방사성 폐액 처리방법.

- 제5항에 있어서,

상기 흡착제 분말의 함량은 1 g/L 내지 10 g/L인 것을 특징으로 하는 방사성 폐액 처리방법.

- 삭제

- 제1항에 있어서,

상기 흡착제 입자 표면 전하 중화제는 3 가의 철 이온(Fe3+) 또는 3 가의 알루미늄 이온(Al3+)의 금속 이온인 것을 특징으로 하는 방사성 폐액 처리방법.

- 제1항에 있어서,

상기 교반조에 포함되는 흡착제 입자 표면 전하 중화제의 농도는 10 내지 100 ppm인 것을 특징으로 하는 방사성 폐액 처리방법.

- 제1항에 있어서,

상기 단계 3의 잔류 핵종은 코발트(Co), 망간(Mn), 안티몬(Sb) 및 루테늄(Ru)으로 이루어지는 군으로부터 선택되는 1 종 이상인 것을 특징으로 하는 방사성 폐액 처리방법.

- 제3항에 있어서,

상기 제2 교반조는 공침전제를 포함하는 것을 특징으로 하는 방사성 폐액 처리방법.

- 제13항에 있어서,

상기 공침전제는 3 가의 철 이온(Fe3 +) 또는 3 가의 알루미늄 이온(Al3 +)의 금속 이온인 것을 특징으로 하는 방사성 폐액 처리방법.

- 제13항에 있어서,

상기 제2 교반조에 포함되는 공침전제의 농도는 10 내지 100 ppm인 것을 특징으로 하는 방사성 폐액 처리방법.

- 제3항에 있어서,

상기 제2 교반조는 7 내지 9의 pH가 유지되는 것을 특징으로 하는 방사성 폐액 처리방법.

- 제1항에 있어서,

상기 방사성 폐액 처리방법은,

누적되는 고체 방사성 핵종 슬러지를 제거하는 단계(단계 5);를 더 포함하는 것을 특징으로 하는 방사성 폐액 처리방법.

- 방사성 폐액 내 오일 성분과 부유물을 분리하는 분리부;

상기 분리부와 연결되고, 방사성 폐액 내 세슘(Cs), 스트론튬(Sr) 및 요오드(I)로 이루어지는 군으로부터 선택되는 1 종 이상의 주요 핵종을 제거하는 제1 교반조;

상기 제1 교반조와 직렬로 연결되어 제거된 주요 핵종을 침전시키는 제1 정치조;

상기 제1 정치조와 직렬로 연결되어 잔류 방사성 폐액 내 잔류 핵종을 제거하는 제2 교반조;

상기 제2 교반조와 직렬로 연결되어 제거된 잔류 핵종을 침전시키는 제2 정치조; 및

상기 제2 정치조와 연결되고, 방사성 폐액 내 미세 입자를 제거하는 마이크로 필터부;를 포함하고,

상기 제1 교반조는 흡착제 입자 표면 전하 중화제를 포함하는 것을 특징으로 하는 방사성 폐액 처리 장치.

- 제18항에 있어서,

상기 제1 교반조는 방사성 폐액 내 세슘(Cs), 스트론튬(Sr) 및 요오드(I)로 이루어지는 군으로부터 선택되는 1 종 이상의 주요 핵종을 제거하기 위한 세슘 교반조, 스트론튬 교반조 및 요오드 교반조를 포함하는 것을 특징으로 하는 방사성 폐액 처리 장치.

- 제18항에 있어서,

상기 세슘 교반조, 스트론튬 교반조 및 요오드 교반조는 각각 세슘 정치조, 스트론튬 정치조 및 요오드 정치조와 연결된 것을 특징으로 하는 방사성 폐액 처리 장치.

Priority Applications (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| KR1020140122714A KR101551233B1 (ko) | 2014-09-16 | 2014-09-16 | 원전 중대사고 시 발생하는 방사성 폐액 처리방법 |

| JP2015180530A JP6173396B2 (ja) | 2014-09-16 | 2015-09-14 | 原発の重大事故時に発生する放射性廃液の処理方法及び処理装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| KR1020140122714A KR101551233B1 (ko) | 2014-09-16 | 2014-09-16 | 원전 중대사고 시 발생하는 방사성 폐액 처리방법 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR101551233B1 true KR101551233B1 (ko) | 2015-09-10 |

Family

ID=54247641

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020140122714A KR101551233B1 (ko) | 2014-09-16 | 2014-09-16 | 원전 중대사고 시 발생하는 방사성 폐액 처리방법 |

Country Status (2)

| Country | Link |

|---|---|

| JP (1) | JP6173396B2 (ko) |

| KR (1) | KR101551233B1 (ko) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN105551555A (zh) * | 2015-12-12 | 2016-05-04 | 常州大学 | 一种动植物提取结合硅藻土处理放射性废水的方法 |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6238932B2 (ja) | 2015-06-04 | 2017-11-29 | 株式会社荏原製作所 | ヨウ素化合物吸着剤及びその製造方法並びにヨウ素化合物吸着剤を用いる放射性廃液の処理方法及び装置 |

| JP7009175B2 (ja) * | 2017-11-17 | 2022-01-25 | 日本化学工業株式会社 | シリコチタネート成形体の製造方法 |

| CN111063469A (zh) * | 2019-12-23 | 2020-04-24 | 天津大学 | 一种去除水中放射性核素锶的方法 |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2013000696A (ja) | 2011-06-20 | 2013-01-07 | Fujifilm Corp | 水の浄化方法 |

| JP2014001952A (ja) * | 2012-06-15 | 2014-01-09 | Kaken:Kk | 放射性核種除染システム及び放射性核種除染方法 |

| JP2014117684A (ja) * | 2012-12-19 | 2014-06-30 | Sumitomo Osaka Cement Co Ltd | セシウムを含む煤塵・焼却灰の処理方法及び処理装置 |

Family Cites Families (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5742508A (en) * | 1980-08-25 | 1982-03-10 | Nippon Atom Ind Group Co Ltd | Collection of iodine |

| US4432893A (en) * | 1982-05-19 | 1984-02-21 | The United States Of America As Represented By The Department Of Energy | Precipitation-adsorption process for the decontamination of nuclear waste supernates |

| EP0243557A1 (en) * | 1986-04-30 | 1987-11-04 | Westinghouse Electric Corporation | Apparatus and method for removing strontium and/or cesium ions from an aqueous solution containing chemical hardness |

| FR2937634B1 (fr) * | 2008-10-27 | 2011-09-30 | Commissariat Energie Atomique | Procede de decontamination d'un effluent liquide comprenant un ou plusieurs elements chimiques radioactifs par traitement en lit fluidise |

| JP5748208B2 (ja) * | 2011-05-17 | 2015-07-15 | 有冨 正憲 | 水浄化システム |

| JP6009849B2 (ja) * | 2011-07-30 | 2016-10-19 | 文久 寺山 | 放射性物質に汚染された木材の除染装置および除染方法 |

| JP2013057599A (ja) * | 2011-09-08 | 2013-03-28 | Kajima Corp | 放射性汚染水の処理方法 |

| JP2013088278A (ja) * | 2011-10-18 | 2013-05-13 | Noatech Corp | 放射能汚染廃水処理方法及び処理システム並びに移動式処理装置 |

| JP2013213685A (ja) * | 2012-03-30 | 2013-10-17 | Kobe Steel Ltd | 放射能汚染物の浄化方法 |

| JP6078987B2 (ja) * | 2012-05-29 | 2017-02-15 | 栗田工業株式会社 | 放射性ストロンチウム含有排水の処理方法及び処理装置 |

| JP2014010144A (ja) * | 2012-06-29 | 2014-01-20 | Kikuo Kaneda | 放射性セシウムを含む水の浄化方法 |

| JP2014098558A (ja) * | 2012-11-13 | 2014-05-29 | Kobe Steel Ltd | 放射性セシウムを含む汚染水の浄化方法 |

-

2014

- 2014-09-16 KR KR1020140122714A patent/KR101551233B1/ko active IP Right Grant

-

2015

- 2015-09-14 JP JP2015180530A patent/JP6173396B2/ja active Active

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2013000696A (ja) | 2011-06-20 | 2013-01-07 | Fujifilm Corp | 水の浄化方法 |

| JP2014001952A (ja) * | 2012-06-15 | 2014-01-09 | Kaken:Kk | 放射性核種除染システム及び放射性核種除染方法 |

| JP2014117684A (ja) * | 2012-12-19 | 2014-06-30 | Sumitomo Osaka Cement Co Ltd | セシウムを含む煤塵・焼却灰の処理方法及び処理装置 |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN105551555A (zh) * | 2015-12-12 | 2016-05-04 | 常州大学 | 一种动植物提取结合硅藻土处理放射性废水的方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2016061784A (ja) | 2016-04-25 |

| JP6173396B2 (ja) | 2017-08-02 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| Zhang et al. | Decontamination of radioactive wastewater: State of the art and challenges forward | |

| JP5734807B2 (ja) | 放射性セシウム及び放射性ストロンチウム含有物質の処理方法 | |

| Olatunji et al. | Influence of adsorption parameters on cesium uptake from aqueous solutions-a brief review | |

| Liu et al. | Adsorption removal of cesium from drinking waters: A mini review on use of biosorbents and other adsorbents | |

| Aziman et al. | Remediation of thorium (IV) from wastewater: Current status and way forward | |

| Yadav et al. | Physical and chemical methods for heavy metal removal | |

| Shakir et al. | Removal of cesium from aqueous solutions and radioactive waste simulants by coprecipitate flotation | |

| Neeway et al. | Removal of TcO4–from representative nuclear waste streams with layered potassium metal sulfide materials | |

| Tsezos et al. | Adsorption of radium‐226 by biological origin absorbents | |

| WO2015025681A1 (ja) | 放射性廃液の処理方法及び放射性廃液処理装置 | |

| CN103151088A (zh) | 一种处理核电废水中放射性元素铁、钴、锰和银的复合絮凝剂及处理方法 | |

| Abd El-Latif et al. | Equilibrium isotherms for harmful ions sorption using nano zirconium vanadate ion exchanger | |

| KR101551233B1 (ko) | 원전 중대사고 시 발생하는 방사성 폐액 처리방법 | |

| EP2243547A1 (en) | Novel sorbent, method of producing the same and the use thereof | |

| Guo et al. | Co-sorption of Sr2+ and SeO42− as the surrogate of radionuclide by alginate-encapsulated graphene oxide-layered double hydroxide beads | |

| Bok-Badura et al. | Cesium ion sorption on hybrid pectin-Prussian blue beads: batch and column studies to remove radioactive cesium from contaminated wastewater | |

| Taylor | Physical, chemical, and biological treatment of groundwater at contaminated nuclear and NORM sites | |

| CN208045113U (zh) | 放射废液处理系统 | |

| Collins et al. | Evaluation of selected ion exchangers for the removal of cesium from MVST W-25 supernate | |

| JP6180838B2 (ja) | 土壌除染方法及び装置 | |

| US20220072509A1 (en) | Method for liquid-to-solid phase separation of uranium and uranyl contaminant from various solutions | |

| Huang et al. | Treatment of spent nuclear fuel debris contaminated water in the Taiwan Research Reactor spent fuel pool | |

| JP2019070581A (ja) | 汚染水処理方法、並びに汚染水処理システム及びこれに用いるナトリウム化合物添加装置 | |

| Rahman et al. | Overview on recent trends and developments in radioactive liquid waste treatment part 1: sorption/ion exchange technique | |

| Karthikeyan et al. | Uranium (VI) ions removal from the aqueous environment: current treatment technologies and its future prospects |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| E701 | Decision to grant or registration of patent right | ||

| GRNT | Written decision to grant | ||

| FPAY | Annual fee payment |

Payment date: 20180702 Year of fee payment: 4 |

|

| FPAY | Annual fee payment |

Payment date: 20190626 Year of fee payment: 5 |