KR100952660B1 - Automatic welding apparatus and welding method - Google Patents

Automatic welding apparatus and welding method Download PDFInfo

- Publication number

- KR100952660B1 KR100952660B1 KR1020090087070A KR20090087070A KR100952660B1 KR 100952660 B1 KR100952660 B1 KR 100952660B1 KR 1020090087070 A KR1020090087070 A KR 1020090087070A KR 20090087070 A KR20090087070 A KR 20090087070A KR 100952660 B1 KR100952660 B1 KR 100952660B1

- Authority

- KR

- South Korea

- Prior art keywords

- welding

- carriage

- automatic welding

- gap

- motor

- Prior art date

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K37/00—Auxiliary devices or processes, not specially adapted to a procedure covered by only one of the preceding main groups

- B23K37/02—Carriages for supporting the welding or cutting element

- B23K37/0294—Transport carriages or vehicles

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K37/00—Auxiliary devices or processes, not specially adapted to a procedure covered by only one of the preceding main groups

- B23K37/02—Carriages for supporting the welding or cutting element

- B23K37/0211—Carriages for supporting the welding or cutting element travelling on a guide member, e.g. rail, track

- B23K37/0217—Carriages for supporting the welding or cutting element travelling on a guide member, e.g. rail, track the guide member being fixed to the workpiece

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K37/00—Auxiliary devices or processes, not specially adapted to a procedure covered by only one of the preceding main groups

- B23K37/02—Carriages for supporting the welding or cutting element

- B23K37/0247—Driving means

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K37/00—Auxiliary devices or processes, not specially adapted to a procedure covered by only one of the preceding main groups

- B23K37/02—Carriages for supporting the welding or cutting element

- B23K37/0258—Electric supply or control circuits therefor

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K37/00—Auxiliary devices or processes, not specially adapted to a procedure covered by only one of the preceding main groups

- B23K37/02—Carriages for supporting the welding or cutting element

- B23K37/0276—Carriages for supporting the welding or cutting element for working on or in tubes

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K9/00—Arc welding or cutting

- B23K9/02—Seam welding; Backing means; Inserts

- B23K9/0216—Seam profiling, e.g. weaving, multilayer

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K9/00—Arc welding or cutting

- B23K9/095—Monitoring or automatic control of welding parameters

- B23K9/0956—Monitoring or automatic control of welding parameters using sensing means, e.g. optical

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K9/00—Arc welding or cutting

- B23K9/12—Automatic feeding or moving of electrodes or work for spot or seam welding or cutting

- B23K9/127—Means for tracking lines during arc welding or cutting

- B23K9/1272—Geometry oriented, e.g. beam optical trading

- B23K9/1274—Using non-contact, optical means, e.g. laser means

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K2101/00—Articles made by soldering, welding or cutting

- B23K2101/04—Tubular or hollow articles

- B23K2101/10—Pipe-lines

Landscapes

- Engineering & Computer Science (AREA)

- Physics & Mathematics (AREA)

- Mechanical Engineering (AREA)

- Optics & Photonics (AREA)

- Plasma & Fusion (AREA)

- Geometry (AREA)

- Butt Welding And Welding Of Specific Article (AREA)

Abstract

Description

본 발명은 자동용접장치 및 그 자동용접방법에 관한 것으로서, 보다 상세하게는 용접하기 위한 양 강관 사이의 이음부에 축 중심과 수직한 방향으로 이격된 갭이 형성되어도 이를 자동용접할 수 있도록 함으로써, 서로 다른 다양한 규격을 갖는 강관을 간단하게 용접할 수 있는 자동용접장치 및 그 자동용접방법에 관한 것이다.The present invention relates to an automatic welding device and an automatic welding method thereof, and more particularly, to allow automatic welding even when a gap spaced in a direction perpendicular to the axis center is formed in a joint portion between two steel pipes for welding, The present invention relates to an automatic welding device capable of simply welding steel pipes having different specifications and an automatic welding method thereof.

일반적으로, 강관을 이용한 배관 시 방향의 변경이나 분지가 필요한 경우에는 별도의 곡관이나 직관을 사용하게 되고, 이러한 곡관과 직관은 강관에 용접되어 연결된다.In general, when a change or branching direction is required when piping using steel pipes, separate curved pipes or straight pipes are used, and the curved pipes and straight pipes are welded to the steel pipes.

이때, 상호 용접되는 관의 직경이 큰 경우에는, 기존의 자동용접장치를 이용하여 관의 이음부를 용접하였고, 이와 같이 용접되는 양 관은 그 단부가 서로 평평하게 맞붙은 맞대기 용접 시에만 가능하게 되었다.In this case, when the diameters of the pipes to be welded to each other are large, the joints of the pipes are welded by using an existing automatic welding device, and both of the pipes to be welded in this way are possible only at the butt welding in which their ends are joined flat to each other. .

이러한 종래의 자동용접장치에 의한 관의 자동용접은, 관의 일측에 레일을 원주방향으로 설치하고, 이 레일 위에 캐리지를 설치함과 아울러 캐리지에 구비된 용접봉을 관의 이음부 상에 위치시킴으로써 캐리지가 레일 상에서 구동되어 관의 원주방향을 따라 이동하면서 용접봉이 맞대기 된 관의 이음부를 용접하게 된다.In the automatic welding of a pipe by such a conventional automatic welding device, a rail is circumferentially installed on one side of the pipe, a carriage is installed on the rail, and a welding rod provided on the carriage is positioned on the joint of the pipe. Is driven on the rail and moves along the circumferential direction of the tube to weld the seam of the butt welded tube.

그런데, 이와 같이 맞대기 연결된 양 관의 이음부를 용접하는 종래의 자동용접장치는, 용접 전에 캐리지에 구비된 용접봉의 용접위치를 한번 셋팅하면 용접과정 중에는 용접봉의 위치조정이 불가하기 때문에, 삽입 형태(직경이 작은 내관이 이보다 직경이 큰 외관 내부로 삽입된 형태)의 관 이음부에서 축 중심과 수직한 방향으로 이격된 갭이 형성된 경우에는 상기한 자동용접장치의 재조정이 불가하여 용접을 할 수 없는 치명적인 단점이 있었다.However, in the conventional automatic welding device for welding the joints of the butt joint pipes, the welding position of the welding rod provided in the carriage is set once before welding, so that the position of the welding rod cannot be adjusted during the welding process. In the case where the gap is formed in the direction of the center of the pipe joint of the small inner tube inserted into the larger diameter of the outer tube), the automatic welding device cannot be re-adjusted and it is not possible to weld. There was a downside.

즉, 내관과 외관 사이에 형성된 갭이 일정치 않고 다변화되기 때문에, 자동용접장치로는 용접이 불가능하고, 작업자가 직접 수작업으로 용접해야 하는 불편함이 있었다.That is, since the gap formed between the inner tube and the outer surface is not constant and diversified, it is impossible to weld with the automatic welding device, and there is an inconvenience in that the worker must weld by hand.

본 발명은 전술한 바와 같은 종래기술의 문제점을 해결하기 위해 안출된 것으로, 자동용접장치의 캐리지에서 초기 셋팅된 용접봉의 위치와 폭을 입력된 용접조건에 따라 용접과정 중에 조정할 수 있도록 구성함으로써 삽입 형태의 관 이음부에 서로 다른 직경으로 인해 이격된 갭이 발생되어도 관의 이음부를 신속하면서도 간편하게 용접할 수 있도록 한 자동용접장치 및 그 자동용접방법을 제공하는데 그 목적이 있다.The present invention has been made to solve the problems of the prior art as described above, the insertion form by configuring the position and width of the electrode initially set in the carriage of the automatic welding device can be adjusted during the welding process according to the input welding conditions It is an object of the present invention to provide an automatic welding device and an automatic welding method for welding a joint of a pipe quickly and easily even when gaps are generated due to different diameters of pipe joints.

상기한 바와 같은 본 발명의 목적은, 내관과 외관 사이에 축방향과 수직한 방향으로 이격된 갭이 형성된 강관의 이음부를 용접하기 위한 자동용접장치에 있어서, 상기 자동용접장치는, 강관의 외주면에 원주방향으로 설치된 레일과; 상기 레일 상에 이동가능하게 설치되고 그 일측에는 위빙되면서 강관의 이음부를 용접하는 용접봉을 갖는 캐리지와; 상기 용접봉을 위빙시키는 오실레이터와; 상기 용접봉을 강관에 평행한 방향과 수직한 방향으로 이동시키는 이송장치와; 상기 캐리지의 주행모터 출력축과 연동하도록 설치되어, 레일을 타고 이동되는 캐리지의 주행거리를 측정하고, 상기 거리측정 값을 이용해 용접기의 현 위치를 파악하도록 된 위치추적용 엔코더와; 상기 캐리지로부터 외관의 끝단 방향으로 연장 설치되는 센서 설치대와; 상기 센서 설치대에 탑재되어 내관과 외관을 각각 거리측정하고, 각각의 측정 값을 비교하여 강관의 이음부에 형성된 갭을 검사하는 제1,제2센싱수단; 및 상기 센서 설치대에 탑재되어 용접봉과 용접선 간의 X축방향 이격거리를 측정하여 용접봉과 용접선 간 거리가 일정하게 유지되도록 하는 용접선 감지부;를 포함하여 구성된 자동용접장치에 의해 달성된다.An object of the present invention as described above, in the automatic welding device for welding the joint portion of the steel pipe with a gap spaced in the direction perpendicular to the axial direction between the inner pipe and the outer surface, the automatic welding device, the outer peripheral surface of the steel pipe A rail installed in the circumferential direction; A carriage having a welding rod movably installed on the rail and welded at one side thereof to weld a joint of a steel pipe; An oscillator for weaving the electrode; A transfer device for moving the welding rod in a direction parallel to a direction parallel to the steel pipe; A position tracking encoder installed to be interlocked with the drive motor output shaft of the carriage to measure a travel distance of the carriage moved on the rail, and to determine the current position of the welding machine using the distance measurement value; A sensor mount extending from the carriage in an end direction of the exterior; First and second sensing means mounted on the sensor mounting table to measure distances between the inner tube and the outer surface and to compare the respective measured values to inspect gaps formed at the joints of the steel pipes; And a welding line sensing unit mounted on the sensor mounting table to measure an X-axis separation distance between the welding rod and the welding line to maintain a constant distance between the welding rod and the welding line.

상기 이송장치에는, 용접봉을 강관과 평행한 방향으로 이동시키는 X축 이송장치가 구성되되, 상기 X축 이송장치는, 캐리지에 설치되고 피니언기어를 갖는 본체와; 상기 본체에 이동가능하게 설치됨과 아울러 피니언기어와 치합된 랙기어부와; 상기 본체에 설치되어 피니언기어를 구동시키는 모터;를 포함하여 구성된다.The conveying apparatus includes an X-axis conveying apparatus configured to move the welding rod in a direction parallel to the steel pipe, the X-axis conveying apparatus comprising: a main body installed on the carriage and having a pinion gear; A rack gear part movable to the main body and engaged with the pinion gear; And a motor installed in the main body to drive the pinion gear.

그리고, 상기 모터와 피니언기어 사이에는 모터의 동력을 감속시켜 피니언기어에 전달하는 감속기가 설치되는 것이 바람직하다.In addition, it is preferable that a speed reducer is provided between the motor and the pinion gear to reduce the power of the motor and transmit the power to the pinion gear.

상기 이송장치에는, 용접봉을 강관과 수직한 방향으로 이동시키는 Y축 이송장치가 구성되되, 상기 Y축 이송장치는, X축 이송장치의 랙기어부에 직각방향으로 설치되고 피니언기어를 갖는 본체와; 상기 본체에 이동가능하게 설치됨과 아울러 피니언기어와 치합되며 그 일측에는 오실레이터가 설치된 랙기어부와; 상기 본체에 설치되어 피니언기어를 구동시키는 모터;를 포함하여 구성된다.The conveying apparatus includes a Y-axis conveying apparatus configured to move the welding rod in a direction perpendicular to the steel pipe, wherein the Y-axis conveying apparatus includes a main body having a pinion gear installed at right angles to the rack gear part of the X-axis conveying apparatus. ; A rack gear unit which is movable to the main body and meshes with the pinion gear, and an oscillator is installed at one side thereof; And a motor installed in the main body to drive the pinion gear.

여기서, 상기 모터와 피니언기어 사이에는 모터의 동력을 감속시켜 피니언기어에 전달하는 감속기가 설치되도록 할 수 있다.Here, the reducer may be installed between the motor and the pinion gear to reduce the power of the motor and transmit the deceleration to the pinion gear.

상기 오실레이터는, 용접봉이 연결되는 위빙축과; 상기 위빙축이 고정된 링케이지와; 상기 링케이지를 회전시키는 오실레이션 모터와; 상기 링케이지가 회전가능되게 결합됨과 아울러 상기 링케이지 상에서 이동되는 피벗샤프트와; 상기 피 벗샤프트를 관통하여 나사 결합되고 그 일단부에는 피동기어가 설치된 스크류축과; 상기 피동기어에 치합된 구동기어를 회전 구동시키는 모터;를 포함하여 구성되고, 상기 오실레이션 모터와 링케이지 사이에는 오실레이션 모터의 동력을 감속시켜 링케이지에 전달하는 감속기가 설치된다.The oscillator may include a weaving shaft to which a welding rod is connected; A ring cage to which the weaving shaft is fixed; An oscillation motor for rotating the link cage; A pivot shaft to which the link cage is rotatably coupled and moved on the link cage; A screw shaft which is screwed through the peel shaft and has a driven gear installed at one end thereof; And a motor for rotationally driving the drive gear engaged with the driven gear, and a speed reducer is provided between the oscillation motor and the ring cage to decelerate the power of the oscillation motor and transmit it to the ring cage.

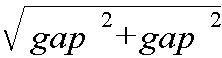

또한, 상기 용접봉의 위빙폭은 이음부의 갭 크기에 따라 하기의 수학식에 의해 결정된다.In addition, the weaving width of the electrode is determined by the following equation according to the gap size of the joint.

[수학식][Equation]

위빙폭의 증가계수 = Coefficient of increase of weaving width =

상기 센서 설치대는 센서탑재용 브라켓이 구비되고, 상기 센서탑재용 브라켓을 길이조절이 가능한 연결로드를 이용해 캐리지 일측에 결합되도록 한다.The sensor mounting bracket is provided with a sensor mounting bracket, so that the sensor mounting bracket is coupled to one side of the carriage using a connecting rod that can be adjusted in length.

상기 제1,제2센싱수단은 각각 센서탑재용 브라켓의 외측벽에 장착되도록 하되, 용접선을 기준으로 내관측의 상부에 제1센싱수단이 위치되고, 외관측의 상부에 제2센싱수단이 위치되며, 각각은 내관과 외관에 대한 거리 변화값을 측정한다.The first and second sensing means are respectively mounted on the outer wall of the sensor mounting bracket, the first sensing means is located on the upper side of the inner tube relative to the welding line, the second sensing means is located on the outer side In each case, the distance change values for the inner tube and the outer tube are measured.

이때, 상기 제1,제2센싱수단은 광센서를 이용할 수 있다.In this case, the first and second sensing means may use an optical sensor.

상기 용접선 감지부는, 센서 설치대에 구비된 센서탑재용 브라켓의 내측벽에 설치되어 하부로 개방된 하우징과; 상기 하우징 내부에 상측단이 X축방향으로 축회동 가능한 상태로 결합되고, 하측단이 용접선 측으로 연장되는 회전레버와; 상기 회전레버의 하측단에 결합되어 용접선의 외관 끝단에 맞닿아 회전되는 구면베어링; 상기 회전레버의 상측단에 설치되어 구면베어링이 항시 용접선의 외관에 밀착된 상 태가 유지되도록 하는 탄성수단; 및 상기 회전레버의 상측단 회동축에 연결되어 회전레버의 회전각도를 측정하여 용접봉과 용접선 사이의 거리변화를 감지하도록 된 포텐셔메타;를 포함한다.The welding line detection unit, the housing is installed on the inner wall of the sensor mounting bracket provided on the sensor mounting table and opened to the bottom; A rotary lever coupled to the inside of the housing in a state where the upper end is axially rotatable in the X-axis direction and the lower end extending toward the welding line; A spherical bearing coupled to the lower end of the rotary lever and rotated in contact with an external end of the welding line; An elastic means installed at an upper end of the rotary lever so that the spherical bearing is always in close contact with the appearance of the welding line; And a potentiometer connected to the upper end rotation shaft of the rotation lever to measure a rotation angle of the rotation lever to sense a change in distance between the electrode and the welding line.

한편, 상기한 바와 같은 본 발명의 목적은, 상기와 같이 구성된 자동용접장치를 이용하여 내관과 외관 사이에 축방향과 수직한 방향으로 이격된 갭이 형성된 강관의 이음부를 용접하는 자동용접방법으로서, 강관의 외주면에 자동용접장치의 레일을 원주방향으로 설치하고 이 레일 상에 캐리지를 설치하는 한편 용접봉을 이음부의 하단부 즉 시작점에 위치시키는 단계와; 레일 상에서 캐리지를 이동시켜 이음부 상의 갭을 측정하여 저장하는 단계와; 갭이 최소인 위치로 캐리지를 이동시키고 그 위치에서 용접조건을 셋팅하는 단계와; 갭이 최대인 위치로 캐리지를 이동시키고 그 위치에서 용접조건을 셋팅하는 단계와; 캐리지를 이음부의 시작점으로 이동시킨 후 자동용접장치를 작동시켜 용접하는 단계;를 포함하여 구성된 것을 특징으로 하는 자동용접방법에 의해 달성된다.On the other hand, an object of the present invention as described above, by using the automatic welding device configured as described above as an automatic welding method for welding the joints of the steel pipe with a gap spaced in the direction perpendicular to the axial direction between the inner tube and the outer surface, Installing a rail of the automatic welding device in the circumferential direction on the outer circumferential surface of the steel pipe and installing a carriage on the rail while positioning the welding rod at the lower end, that is, the starting point of the joint; Moving the carriage on the rail to measure and store the gap on the seam; Moving the carriage to a position where the gap is minimum and setting a welding condition at that position; Moving the carriage to a position where the gap is maximum and setting a welding condition at that position; It is achieved by an automatic welding method comprising a; moving the carriage to the starting point of the joint and operating by welding the automatic welding device.

상기 자동용접장치를 작동시켜 강관의 이음부를 용접하는 단계에서, 용접봉의 위빙폭은 이음부의 갭 크기에 따라 하기의 수학식에 의해 결정된다.In the step of welding the joint of the steel pipe by operating the automatic welding device, the weaving width of the electrode is determined by the following equation according to the gap size of the joint.

[수학식][Equation]

위빙폭의 증가계수 = Coefficient of increase of weaving width =

그리고, 상기 용접조건은, 용접봉의 단부와 외관의 끝단면과의 거리, 용접봉의 단부와 내관의 외측면과의 거리, 용접봉의 위빙폭, 위빙속도, 캐리지의 주행속 도를 포함한다.The welding condition includes a distance between the end of the electrode and the end surface of the outer appearance, the distance between the end of the electrode and the outer surface of the inner tube, the weaving width of the electrode, the weaving speed, and the traveling speed of the carriage.

본 발명의 자동용접장치 및 그 자동용접방법에 따르면, 용접되는 내관과 외관의 이음부 사이에 형성된 갭에 따라 외관의 외주면을 따라 이동되는 자동용접장치의 용접봉이 조정되면서 이음부의 갭을 매워 용접함으로써 다양한 직경의 강관 규격에 관계없이 신속하면서도 간편하게 용접할 수 있는 효과가 있다.According to the automatic welding device of the present invention and the automatic welding method thereof, the welding rod of the automatic welding device which is moved along the outer circumferential surface of the exterior according to the gap formed between the inner tube to be welded and the joint of the exterior is adjusted by filling the gap of the joint Regardless of steel pipe sizes of various diameters, it is possible to weld quickly and easily.

또한, 본 발명에 따르면, 캐리지의 주행모터 측에 주행거리를 측정하기 위한 위치추적용 엔코더를 설치함과 아울러, 캐리지 일측으로 연장되는 센서설치대에 내관과 외관 각각에 대한 거리 측정이 가능하도록 제1,제2센싱수단을 설치하여, 각각의 측정값을 비교함으로서,용접되는 내관과 외관의 이음부 사이에 형성된 갭의 크기와 위치를 정확히 파악함으로써, 용접성이 향상되는 효과를 갖는다.In addition, according to the present invention, the position tracking encoder for measuring the distance traveled on the driving motor side of the carriage, and the distance to each of the inner tube and the exterior on the sensor mounting table extending to one side of the carriage to enable By providing the second sensing means and comparing the respective measured values, the weldability can be improved by accurately grasping the size and position of the gap formed between the inner pipe to be welded and the joint of the outer face.

또한, 본 발명에 따르면, 캐리지 일측으로 연장설치되는 센서설치대를 이용해 용접선과 용접봉 간의 거리 변화를 실시간 감시할 수 있는 용접선 감지부를 설치함으로써, 용접불량이 방지되는 효과를 갖는다.In addition, according to the present invention, by installing a welding wire detection unit that can monitor the distance change between the welding wire and the welding rod in real time by using a sensor mounting rod extending to one side of the carriage, there is an effect that welding failure is prevented.

이하, 본 발명의 바람직한 실시예를 첨부도면을 참조하여 상세히 설명한다.Hereinafter, preferred embodiments of the present invention will be described in detail with reference to the accompanying drawings.

첨부도면 도 1 내지 도 8b는 본 발명에 따른 자동용접장치 및 그 자동용접방법을 나타낸 도면이다.1 to 8b are views illustrating an automatic welding device and an automatic welding method thereof according to the present invention.

본 발명에 따른 자동용접장치(100)는, 내관(10)과 외관(20) 사이에 축방향과 수직한 방향으로 이격된 갭(30)이 형성된 강관의 이음부를 용접하기 위한 장치이다.The

상기 자동용접장치(100)는 도 1에 도시된 바와 같이, 강관의 외주면에 원주방향으로 설치된 레일(180)과, 상기 레일(180) 상에 이동가능하게 설치되고 그 일측에는 위빙되면서 강관의 이음부를 용접하는 용접봉(150)을 갖는 캐리지(110)와, 상기 용접봉(150)을 위빙시키는 오실레이터(140)와, 상기 오실레이터(140) 즉 용접봉(150)을 강관에 평행한 방향인 X축 방향과 강관과 수직한 방향인 Y축 방향으로 이동시키는 이송장치를 갖는다.The

이에 더하여, 본 발명에 따른 자동용접장치(100)는 상기 캐리지(110)의 주행모터 출력축과 연동하도록 설치되어, 레일(180)을 타고 이동되는 캐리지(110)의 주행거리를 측정하고, 상기 거리측정 값을 이용해 용접기의 현 위치를 파악하도록 된 위치추적용 엔코더(210)를 더 포함한다.In addition, the

또한, 상기 캐리지(110)로부터 외관의 끝단 방향으로 연장 설치되는 센서 설치대(220)와, 상기 센서 설치대(220)에 탑재되어 내관(10)과 외관(20)을 각각 거리측정하고, 각각의 측정값을 비교하여 강관의 이음부에 형성된 갭을 검사하는 제1,제2센싱수단(250)(260)을 더 포함한다.In addition, the

또한, 상기 센서 설치대(220)에 탑재되어 용접봉(150)과 용접선 간의 X축방향 이격거리를 측정하여 용접봉(150)과 용접선 간 거리가 일정하게 유지되도록 하는 용접선 감지부(270)를 더 포함한다.In addition, the

여기서, 상기 레일(180)은 도 1에 도시된 바와 같이, 강관의 외주면에 설치되되, 보다 바람직하게는 내관(10)의 외주면에 원주방향으로 설치된다.Here, the

이와 같이 설치되는 레일(180)은 영구자석(미도시)을 매개로 내관(10)의 외주면에 부착되고, 상기 영구자석은 마그네트 제어부(190)에 의해 제어된다.The

따라서, 상기 레일(180)은 마그네트 제어부(190)에 의해 제어되는 영구자석의 자력 생성여부에 따라 내관(10)의 외주면에 부착 고정되거나 탈착될 수 있게 된다.Accordingly, the

그리고, 상기 캐리지(110)는 레일(180) 상에 설치되어 레일(180)을 따라 이동되고, 상기 캐리지(110)의 일측에는 캐리지(110) 및 후술될 이송장치, 오실레이터(140)의 작동을 제어하는 콘트롤러(111)가 설치된다.And, the

여기서, 도면에 도시하지는 않았지만, 상기 캐리지(110)의 하면 중앙부에는 스프로킷휠이 회전가능하게 설치되어 있고, 회전되는 휠이 레일(180)의 중앙부에 일직선상으로 천공된 다수의 구멍에 순차적으로 삽입되면서 캐리지(110)를 이동시키게 된다.Here, although not shown in the drawing, the sprocket wheel is rotatably installed at the center of the lower surface of the

또한, 상기 캐리지(110)의 내측에는 휠을 회전 구동시키는 주행모터(미도시)가 설치되어 있고, 상기 캐리지(110)의 양단부에는 레일(180)의 양단부에 끼워져 가이드되는 안내롤러(미도시)가 더 구성되어 있다.In addition, a driving motor (not shown) is installed inside the

그리고, 상기 캐리지(110)의 선단부에는 갭(30)의 크기에 따라 용접봉(150) 즉 오실레이터(140)를 강관에 평행한 방향과 수직한 방향으로 이동시켜 용접 봉(150)의 위치를 조절하는 이송장치가 구성되고, 상기 이송장치는 도 1 및 도 2에 도시된 바와 같이 X축 이송장치(120)와 Y축 이송장치(130)로 구성된다.In addition, the front end of the

상기 X축 이송장치(120)는 도 2에 도시된 바와 같이, 캐리지(110)의 선단부에 횡방향 즉 가로방향으로 설치되어 고정되고, 그 하면 중앙부에는 회전가능하게 설치된 피니언기어(123)를 갖는 본체(122)와, 상기 본체(122)에 이동가능하게 설치됨과 아울러 피니언기어(123)와 치합된 랙기어부(121)와, 상기 본체(122)에 설치되어 피니언기어(123)를 구동시키는 스텝모터로 이루어진 모터(125)를 포함하여 구성되고, 상기 모터(125)와 피니언기어(123) 사이에는 모터(125)의 동력을 감속시켜 피니언기어(123)에 전달하는 감속기(124)가 더 설치된다.As shown in FIG. 2, the

이와 같이 구성된 X축 이송장치(120)는, 모터(125)가 구동되면 본체(122)의 피니언기어(123)가 감속기(124)에 의해 감속 구동되면서 피니언기어(123)에 치합된 랙기어부(121)를 본체(122) 상에서 좌우로 직선 왕복운동시키고, 이와 같은 X축 이송장치(120)의 직선 왕복운동에 의해 후술될 Y축 이송장치(130)도 좌우로 직선 왕복운동을 하게 된다.The

상기 Y축 이송장치(130)는 도 2에 도시된 바와 같이, X축 이송장치(120)와 설치방향만 다를 뿐 그 구성은 대부분이 대동소이하게 이루어진다.As shown in FIG. 2, the Y-

즉, 상기 Y축 이송장치(130)는, X축 이송장치(120)의 랙기어부(121)에 직각방향으로 설치되고 그 하면 중앙부에는 회전가능하게 설치된 피니언기어(133)를 갖는 본체(132)와, 상기 본체(132)에 이동가능하게 설치됨과 아울러 피니언기어(133)와 치합되며 그 일측에는 오실레이터(140)가 설치된 랙기어부(131)와, 상기 본 체(132)에 설치되어 피니언기어(133)를 구동시키는 스텝모터로 이루어진 모터(135)를 포함하여 구성되고, 상기 모터(135)와 피니언기어(133) 사이에는 모터(135)의 동력을 감속시켜 피니언기어(133)에 전달하는 감속기(134)가 더 설치된다.That is, the Y-

상기 Y축 이송장치(130)는, 모터(135)가 구동되면 본체(132)의 피니언기어(133)가 감속기(134)에 의해 감속 구동되면서 피니언기어(133)에 치합된 랙기어부(131)를 본체(132) 상에서 전후로 직선 왕복운동시키고, 이와 같은 Y축 이송장치(130)의 직선 왕복운동에 의해 후술될 오실레이터(140)가 전후로 직선 왕복운동을 하게 된다.The Y-

여기서, 상기 감속기(124)(134)는 본 실시예에서는 도시하지 않았지만, 상기 모터(125)(135)의 동력을 감속시키기 위해, 통상적인 링크수단이나 기어수단 등으로 구성될 수 있다.Here, although the speed reducer 124 and 134 are not shown in the present embodiment, in order to reduce the power of the motor 125 and 135, the speed reducer 124 and 134 may be configured by a conventional link means or gear means.

따라서, 상기와 같은 이송장치(120)(130)의 작동에 의해 갭(30)의 가변되는 폭에 따라 용접봉(150)의 위치를 도 5a 및 도 5b에서와 같이 조절할 수 있게 되고, 후술될 오실레이터(140)에 의해 그 위치에서의 용접봉(150)의 위빙폭이 결정된다.Therefore, the position of the

그리고, 상기 오실레이터(140)는 도 3a에 도시된 바와 같이, 오실레이션부와 위빙폭을 조절하는 조절부로 이루어진다.In addition, the

상기 오실레이션부는 용접봉(150)을 위빙시키기 위한 통상적인 오실레이터(140)의 구성으로서, 용접봉(150)이 연결되어 설치되는 위빙축(146)과, 상기 위빙축(146)이 고정된 링케이지(147)와, 상기 링케이지(147)를 회전시키는 오실레이션 모터(149)와, 상기 모터(149)와 링케이지(147) 사이에 설치되어 오실레이션 모 터(149)의 동력을 감속시켜 링케이지(147)에 전달하는 감속기(148)를 포함한다.The oscillation unit is a configuration of a

여기서, 상기 오실레이션 모터(149)는 정.역회전 모터로 구성되고, 상기 감속기(148)에는 도시되지는 않았지만 링크수단이나 기어수단 등이 구성되어, 상기 링케이지(147)를 시계추와 같이 진자운동시키도록 구성됨이 바람직하다.Here, the

상기 위빙폭 조절부는 갭(30)의 크기에 따라 용접봉(150)의 위빙폭을 조절하기 위한 부분으로서, 상기 링케이지(147)가 회전가능되게 결합됨과 아울러 상기 링케이지(147) 상에서 이동되는 피벗샤프트(145)와, 상기 피벗샤프트(145)를 관통하여 나사 결합되고 일단부에는 피동기어(143)가 설치된 스크류축(144)과, 상기 피동기어(143)에 치합된 구동기어(142)를 회전 구동시키는 스텝모터로 이루어진 모터(141)를 포함한다.The weaving width adjusting portion is a portion for adjusting the weaving width of the

따라서, 상기 링케이지(147)는 피벗샤프트(145)를 축으로 회전하게 되고, 상기 피벗샤프트(145)가 링케이지(147) 상에서 상하로 이동되어 회전축 즉 힌지점의 위치가 가변됨으로써 위빙폭이 조절된다.Accordingly, the

이를 첨부도면 도 3b 및 도 3c에 도시하였는 바, 도 3b에서는 피벗샤프트(145)가 링케이지(147) 상에서 최고점에 도달했을 때 링케이지(147)에 의해 용접봉(150)에 전달되는 위빙폭을 나타낸 것이고, 도 3c에서는 피벗샤프트(145)가 링케이지 상에서 최저점에 도달했을 때 링케이지(147)에 의해 용접봉(150)에 전달되는 위빙폭을 나타낸 것으로서, 상기 피벗샤프트(145)가 링케이지(147)의 어느 위치에 있느냐에 따라 위빙폭이 결정됨을 알 수 있다.3b and 3c, the weaving width transmitted to the

그리고, 상기 오실레이터(140)에 의해 위빙되는 용접봉(150)의 위빙폭은 이 음부의 갭(30) 크기 즉 폭(거리)에 따라 하기의 수학식에 의해 결정된다.And, the weaving width of the

[수학식][Equation]

위빙폭의 증가계수 = Coefficient of increase of weaving width =

즉, 위의 수학식에서 알 수 있듯이, 위빙폭과 갭(30)의 함수관계는 갭(30)이 1㎜ 증가할 때마다 위빙폭은 1.414213562㎜ 씩 증가하면서 강관의 이음부를 용접한다.That is, as can be seen in the above equation, the functional relationship between the weaving width and the

더욱이, 상기와 같이 위빙폭이 증가될수록 위빙속도와 캐리지(110)의 주행속도는 일정한 비율로 저하되는 것이 바람직하다.Moreover, as the weaving width is increased as described above, the weaving speed and the traveling speed of the

이와 같은 방법으로 강관의 이음부 전 길이에 대하여 위치에 따른 갭(30)의 양을 측정한다.In this way, the amount of the

여기서, 미설명부호 "170"은 CO2 용접기를 도시한 것이다.Here,

따라서, 상기 자동용접장치(100)는, 이음부의 갭(30)이 최소인 위치와 최대인 위치에서 각각의 용접조건을 셋팅하게 되며, 이때의 용접조건은 용접봉(150)의 단부와 외관(20)의 끝단면과의 거리(x), 용접봉(150)의 단부와 내관(10)의 외측면과의 거리(y), 용접봉(150)의 위빙폭(ww), 위빙속도(ws), 캐리지(110)의 주행속도(ts)를 포함한다.Therefore, the

도 9는 본 발명에 따른 자동용접장치의 센서설치대 구조를 도시한 요부 확대 도이다.9 is an enlarged view illustrating main parts of a sensor mounting structure of the automatic welding device according to the present invention.

동 도면에서 보는 바와 같은 상기 센서 설치대(220)는 센서탑재용 브라켓(230)이 구비되고, 상기 센서탑재용 브라켓(230)을 길이조절이 가능한 연결로드(240)를 이용해 캐리지(110) 일측에 결합되도록 한다.The

이때, 상기 연결로드(240)는 2개의 관이 서로 슬라이드 가능한 상태로 결합되는데, 캐리지(110) 측에 베이스봉(241)의 일단이 고정 결합되고, 상기 베이스봉(241)의 타단 내경에 슬라이드봉(243)이 삽관되어 길이방향으로 슬라이드된다.At this time, the connecting

여기서, 상기 베이스봉(241) 외경에는 고정부재(245)가 형성되는데, 상기 고정부재(245)는 나사결합됨에 의해 베이스봉(241)을 관통하여 슬라이드봉(243)을 압착시켜 슬라이드 이동되는 것을 제한하게 된다.Here, a fixing

즉, 상기 고정부재(245)의 나사결합을 해제한 상태에서 슬라이드봉(243)의 길이를 조절하고, 적정길이가 조절된 다음에는 고정부재(245)를 나사결합시켜 길이 조정된 상태가 유지되도록 한다.That is, adjusting the length of the

이때, 상기 베이스봉(241)과 슬라이드봉(243)은 사각 또는 원통형의 봉이 사용될 수 있다.At this time, the

상기한 제1,제2센싱수단(250)(260)은 관의 중심을 향하여 광을 조사하고 반사되는 광의 세기에 따라 달라지는 전류값을 분석하여 거리를 측정하고, 이와 같이 측정된 거리와 기준거리 등을 계산하여 갭(30)을 측정하여 저장한다.The first and second sensing means 250 and 260 measure the distance by irradiating light toward the center of the tube and analyzing a current value depending on the intensity of the reflected light, and thus measuring the distance and the reference distance. The

상기 제1,제2센싱수단(250)(260)은 각각 센서탑재용 브라켓의 외측벽에 장착 되도록 하되, 용접선을 기준으로 내관(10)측의 상부에 제1센싱수단(250)이 위치되고, 외관(20)측의 상부에 제2센싱수단(260)이 위치되며, 각각은 내관(10)과 외관(20)에 대한 거리 변화값을 측정하게 된다.The first and second sensing means 250 and 260 are respectively mounted on the outer wall of the sensor mounting bracket, but the first sensing means 250 is positioned on the

이처럼, 상기 제1,제2센싱수단(250)(260)을 각각 설치하는 이유는, 내관(10)과 외관(20) 사이의 갭을 항상 일정하게 측정하기 위함이다.As such, the reason for installing the first and second sensing means 250 and 260, respectively, is to constantly measure the gap between the

만약, 센싱수단을 1개만 설치할 경우에는, 용접기가 강관의 외주연을 따라 회전하면서, 위보기 용접, 상향수직용접, 아래보기 용접과 같은 다양한 위치에서 용접작업을 수행하게 되는데, 특히 위보기 용접, 상향수직용접과정에서 중력에 의해 용접기 본체와 강관 사이에 이격이 발생되고, 이로 인해 갭 측정값이 일치하지 않는 문제가 발생될 수 있는데, 본 발명은 이러한 오차를 극복하고, 제1,제2센싱수단(250)(260)의 측정값을 상대 비교함으로써, 항상 일정한 측정값을 얻을 수 있게 된다.If only one sensing means is installed, the welding machine rotates along the outer circumference of the steel pipe, and the welding work is performed at various positions such as upper welding, upward vertical welding, and lower welding. In the vertical welding process, the gap between the welder main body and the steel pipe may be generated by gravity, which may cause a problem in which the gap measurement values do not coincide. The present invention overcomes the error and the first and second sensing By comparatively comparing the measured values of the

여기서, 상기 갭을 센싱하는 방법을 수식화하면, 도 4에서 보듯이 갭 = 측정거리(B)-(측정거리A+외관의 두께)로 나타낼 수 있다. Here, if the method of sensing the gap is formulated, it can be expressed as a gap = measurement distance B-(measurement distance A + thickness of the exterior) as shown in FIG.

상기 제1,제2센싱수단(250)(260)은 광센서를 이용할 수 있다.The first and second sensing means 250 and 260 may use an optical sensor.

도 10은 본 발명에 따른 자동용접장치의 용접선 감지부의 작용상태를 도시한 개략도이다.10 is a schematic diagram showing an operation state of the welding line detection unit of the automatic welding device according to the present invention.

상기 용접선 감지부(270)는, 센서 설치대(220)에 구비된 센서탑재용 브라켓(230)의 내측벽(231)에 설치되어 하부로 개방된 하우징(271)이 구비된다.The welding

그리고, 상기 하우징(271) 내부에는 회전레버(273)의 상측단이 X축방향으로 축회동 가능한 상태로 결합되고, 하측단이 용접선 측으로 연장되도록 설치된다.In addition, an upper end of the

이때, 상기 회전레버(273)의 하측단에 구면베어링(273)이 회전 가능한 상태로 축 결합되는데, 상기 구면베어링(273)은 용접선 즉, 외관(20) 끝단에 맞닿은 상태로 회전하면서 캐리지(110)의 진행 방향으로 이동하게 된다.At this time, the

상기 회전레버(272)의 상측단에는 탄성수단(274)이 설치되어 구면베어링(273)이 항시 용접선의 외관에 밀착된 상태가 유지되도록 한다.An elastic means 274 is installed at the upper end of the

이와 같은 탄성수단(274)은 회전레버(272)의 상측단 양쪽을 탄성 지지하는 스프링부재가 사용될 수 있다.Such elastic means 274 may be used a spring member for elastically supporting both upper ends of the

그리고, 상기 회전레버(272))의 상측단 회동축에는 포텐셔메타(275)가 연결되어 회전레버(272)의 회전각도를 측정하여 용접봉과 용접선 사이의 거리변화를 감지하게 된다.In addition, a

(이하 용접방법 설명)(Explanation of welding method below)

한편, 상기와 같이 구성된 자동용접장치(100)를 이용하여 내관(10)과 외관(20) 사이에 축방향과 수직한 방향으로 이격된 갭(30)이 형성된 강관의 이음부를 용접하는 자동용접방법은, 설치단계와, 갭 측정단계, 1,2차 셋팅단계, 용접단계를 포함하여 구성된다.On the other hand, by using the

상기 설치단계는, 강관 중 내관(10)의 외주면에 자동용접장치(100)의 레일(180)을 원주방향으로 설치하고 이 레일(180) 상에 캐리지(110)를 설치하는 한편 용접봉(150)을 이음부의 시작점에 위치시키는 단계로 구성된다.The installation step, the

이때, 시작점은 용접의 특성상 이음부의 하단부가 되고, 끝점은 이음부의 상단부가 되어, 용접시 생기는 용접액의 흐름에 방해받지 않고 용접할 수 있게 된다.At this time, the starting point is the lower end of the joint portion due to the nature of the welding, the end point is the upper end of the joint portion, it is possible to weld without being interrupted by the flow of the welding liquid generated during welding.

그리고, 상기 레일(180) 상에 설치되는 자동용접장치(100)는 시작점에서 시간차를 두고 서로 반대방향으로 주행하도록 2대로 설치된다.And, the

상기 갭 측정단계는, 상기와 같이 설치된 레일(180) 상에서 캐리지(110)를 주행시키면서 제1,제2 센싱수단(250)(260)을 통해서 내관(10)과 외관(20)의 각 거리를 측정하고, 각 측정값을 비교하여 강관의 이음부에 형성된 갭(30)을 검사한다.In the gap measuring step, the distance between the

상기 1차 셋팅단계는, 이음부의 갭(30)이 최소인 위치로 캐리지(110)를 이동시키고 그 위치에서 용접의 최소조건을 셋팅하는 단계로 구성되며, 상기 2차 셋팅단계는, 이음부의 갭(30)이 최대인 위치로 캐리지(110)를 이동시키고 그 위치에서 용접의 최대조건을 셋팅하는 단계로 구성된다.The primary setting step includes moving the

여기서, 상기 용접조건은, 용접봉(150)의 단부와 외관(20)의 끝단면과의 거리(xi)(xf), 용접봉(150)의 단부와 내관(10)의 외측면과의 거리(yi)(yf), 용접봉(150)의 위빙폭(wwi)(wwf), 위빙속도(wsi)(wsf), 캐리지(110)의 주행속도(tsi)(tsf)를 포함한 것이다.Here, the welding condition is the distance (xi) (xf) between the end of the

따라서, 상기 용접의 최소조건은 위 조건들의 값이 최소인 것을 말하고, 상기 용접의 최대조건은 위 조건들의 값이 최대인 것을 말한다.Therefore, the minimum condition of the welding means that the values of the above conditions are minimum, and the maximum condition of the welding means that the values of the above conditions are maximum.

그리고, 상기 용접단계는, 캐리지(110)를 이음부의 하단부 즉 시작점으로 이동시킨 후 자동용접장치(100)를 작동시켜 용접하는 단계로 구성된다.In addition, the welding step includes moving the

이때, 상기 자동용접장치(100)에 구성된 용접봉(150)의 위빙폭은 이음부의 갭(30) 크기 즉 폭(거리)에 따라 하기의 수학식에 의해 결정된다.At this time, the weaving width of the

[수학식][Equation]

위빙폭의 증가계수 = Coefficient of increase of weaving width =

위 수학식에서 알 수 있듯이, 위빙폭과 갭(30)의 함수관계는 갭(30)이 1㎜ 증가할 때마다 위빙폭은 1.414213562㎜ 씩 증가하면서 강관의 이음부를 용접하고, 이때의 위빙속도와 캐리지의 주행속도는 위빙폭이 증가할수록 일정 비율로 저하되도록 프로그램된다.As can be seen from the above equation, the functional relationship between the weaving width and the

따라서, 상기 자동용접장치(100)가 강관의 이음부 시작점에서 끝점까지 이동하면서 이음부를 용접할 때, 가변되는 갭(30)의 크기에 따라 용접봉(150)의 좌표(x)(y)와, 위빙폭(ww), 위빙속도(ws) 및 캐리지(110)의 주행속도(ts)가 자동 조절되면서 자동용접하게 된다.Therefore, when the

이하, 상기와 같이 구성된 본 발명에 따른 자동용접장치의 작동 및 자동용접과정을 설명한다.Hereinafter, the operation and automatic welding process of the automatic welding device according to the present invention configured as described above.

먼저, 용접하고자 하는 강관 중 내관(10)의 외주면에 영구자석을 매개로 레일(180)을 원주방향으로 설치하고, 2대의 캐리지(110)를 레일(180) 위에 서로 반대방향으로 주행할 수 있도록 올려놓아 설치한다.First, the

그리고, 캐리지(110)를 이동시켜 캐리지(110)에 설치된 용접봉(150)을 이음부의 시작점에 위치시킨 후, 시작점에서 캐리지(110)를 각각 주행시켜 센서(160)로 내관(10)과 외관(20) 사이에 형성된 갭(30)의 크기를 측정하여 갭(30)의 정보를 저장한다.Then, the

이와 같이 저장된 갭(30)의 정보에 따라, 이음부의 갭(30)이 최소인 위치에서 용접봉(150)의 단부와 외관(20)의 끝단면과의 거리(xi), 용접봉(150)의 단부와 내관(10)의 외측면과의 거리(yi), 용접봉(150)의 위빙폭(wwi), 위빙속도(wsi), 캐리지(110)의 주행속도(tsi) 등의 용접조건을 최소값으로 셋팅한 후, 이음부의 갭(30)이 최대인 위치에서 상기와 같은 용접조건을 최대값으로 셋팅한다.According to the information of the

이후, 캐리지(110)를 이음부의 하단부 즉 시작점으로 이동시킨 후 양 캐리지(110)를 시간차를 두고 각각 작동시켜 이음부를 자동용접하게 된다.Thereafter, the

이때, 이음부의 시작점에서 끝점까지 가변되는 갭(30)의 크기에 따라 X축 및 Y축 이송장치(120)(130)와 오실레이터(140)에 의해 용접봉(150)의 좌표와 위빙폭이 자동조절된다.At this time, the coordinates and the weaving width of the

즉, 갭(30)의 크기에 따라 콘트롤러(111)에 의해 X축 이송장치(120)의 모터(125)가 구동되면, 본체(122)의 피니언기어(123)가 감속기(124)에 의해 감속 구동되면서 피니언기어(123)에 치합된 랙기어부(121)를 본체(122) 상에서 좌우로 이동시킴으로써 Y축 이송장치(130)와 오실레이터(140) 및 용접봉(150)을 X축 방향으로 직선 왕복운동시키게 된다.That is, when the motor 125 of the

그리고, Y축 이송장치(130)의 모터(135)가 구동되면, 본체(132)의 피니언기어(133)가 감속기(134)에 의해 감속구동되면서 피니언기어(133)에 치합된 랙기어부(131)를 본체(132) 상에서 전후로 이동시킴으로써 오실레이터(140)와 용접 봉(150)을 Y축 방향으로 직선 왕복운동시키게 된다.Then, when the motor 135 of the Y-

따라서, X축 및 Y축 이송장치(120)(130)에 의해 용접봉(150)의 좌표가 도 5a 및 도 5b에서와 같이 조절된다.Therefore, the coordinates of the

또한, 오실레이터(140)의 모터(141)가 구동되면, 구동기어(142)와 이에 치합된 피동기어(143)가 회전 구동되고, 피동기어(143)에 일체로 형성된 스크류축(144)이 회전된다.In addition, when the

그러면, 스크류축(144)에 나사 결합되어 있던 피벗샤프트(145)가 상하로 승강되면서 링케이지(147)의 힌지점을 가변시키게 되고, 이와 같이 가변되는 힌지점에 의해 링케이지(147)의 위빙폭이 달라지게 된다.Then, as the

따라서, 링케이지(147)의 위빙축(146)에 연결된 용접봉(150)의 위빙폭이 용접봉(150)의 좌표에 따라 조절되고, 용접봉(150)의 좌표(즉 갭(30) 크기)에 따른 위빙폭은 하기의 수학식에 의해 갭(30)의 크기가 증가할수록 위빙폭의 계수가 증가된다.Therefore, the weaving width of the

[수학식][Equation]

위빙폭의 증가계수 = Coefficient of increase of weaving width =

따라서, 자동용접장치(100)가 강관의 이음부 시작점에서 끝점까지 이동하면서 이음부를 용접할 때, 가변되는 갭(30)의 크기에 따라 용접봉(150)의 위빙폭과 위빙속도 및 캐리지(110)의 주행속도가 자동 조절되면서 자동용접하게 된다.Therefore, when the

한편, 상기와 같이 자동용접장치(100)에 의해서 자동용접되는 강관 즉 내 관(10)과 외관(20)의 접속패턴은 도 6a 내지 도 8b에 도시된 바와 같이, 총 6가지의 경우로 종합해 볼 수 있고, 이와 같은 6가지 모든 경우가 전술한 본 발명에 따른 자동용접방법에 의해서 자동용접된다.On the other hand, the connection pattern of the steel pipe that is automatically welded by the

도 6a 및 도 6b에 도시된 바와 같이, 내관(10)이 외관(20) 내부의 좌측 또는 우측에 접속된 패턴의 경우, 이음부의 하단부 즉 시작점에 설치된 2대의 자동용접장치(100)가 전술한 본 발명의 자동용접방법에 의해서 이음부를 자동용접하게 된다.6A and 6B, in the case of the pattern in which the

이때, 도 6a의 도면과 그래프에서 알 수 있듯이, 패턴1의 경우는, 갭(30)이 가장 큰 위치에서 자동용접장치(100)가 출발하여 용접하게 되며, 중간지점에서 갭(30)이 가장 작고 끝나는 지점에서 갭(30)이 최대가 되는 경우이며, 이때 위빙속도와 자동용접장치(100)의 주행속도는 최고 느리게 시작하여 중간지점에서 최고 빠른 속도로 진행하고 끝나는 지점에서 재차 최고 느린 속도로 용접하게 된다.At this time, as can be seen in the figure and the graph of Figure 6, in the case of the

또한, 도 6b의 도면과 그래프에서 알 수 있듯이, 패턴2의 경우는, 갭(30)이 가장 작은 위치에서 자동용접장치(100)가 출발하여 용접하게 되며, 중간지점에서 갭(30)이 가장 크고 끝나는 지점에서 갭(30)이 최소가 되는 경우이며, 이때 위빙속도와 자동용접장치(100)의 주행속도는 최고 빠르게 시작하여 중간지점에서 최고 늦은 속도로 진행하고 끝나는 지점에서 재차 최고 빠른 속도로 용접하게 된다.In addition, as can be seen from the diagram and the graph of Figure 6b, in the case of the

도 7a 및 도 7b에 도시된 바와 같이, 내관(10)이 외관(20) 내부의 상측 또는 하측에 접속된 패턴의 경우도, 이음부의 하단부 즉 시작점에 설치된 2대의 자동용접장치(100)가 전술한 본 발명의 자동용접방법에 의해서 이음부를 자동용접하게 된 다.As shown in FIGS. 7A and 7B, in the case of a pattern in which the

그리고, 도 7a의 도면과 그래프에서 알 수 있듯이, 패턴3의 경우는, 갭(30)이 가장 큰 위치에서 자동용접장치(100)가 출발하여 용접하며, 끝나는 지점에서 갭(30)이 최소가 되는 경우이며, 이때 위빙속도와 자동용접장치(100)의 주행속도는 최고 느리게 시작하여 끝나는 지점에서 최고 빠른 속도로 용접하게 된다.And, as can be seen in the diagram and the graph of Figure 7a, in the case of the

도 7b의 도면과 그래프에서 알 수 있듯이, 패턴4의 경우는, 갭(30)이 가장 작은 위치에서 자동용접장치(100)가 출발하여 용접하며, 끝나는 지점에서 갭(30)이 최대가 되는 경우이며, 이때 위빙속도와 자동용접장치(100)의 주행속도는 최고 빠르게 시작하여 끝나는 지점에서 최고 느린 속도로 용접하게 된다.As can be seen from the diagram and graph of FIG. 7B, in the case of

도 8a 및 도 8b에 도시된 바와 같이, 내관(10)이 외관(20) 내부에 경사진 방향으로 접속된 패턴의 경우도, 이음부의 하단부 즉 시작점에 설치된 2대의 자동용접장치(100)가 전술한 본 발명의 자동용접방법에 의해서 이음부를 자동용접하게 된다.As shown in FIGS. 8A and 8B, in the case of a pattern in which the

그리고, 도 8a의 도면과 그래프에서 알 수 있듯이, 패턴5의 경우는, 갭(30)이 가장 작은 위치에서 자동용접장치(100)가 출발하여 용접하며, 끝나는 지점 이전 즉 45도 방향에서 갭(30)이 최대가 되었다가 끝나는 지점까지 갭(30)이 점차적으로 줄어드는 경우이며, 이때 위빙속도와 자동용접장치(100)의 주행속도는 최고 빠르게 시작하여 끝나는 지점 이전에서 최고 느린 속도로 되었다가 다시 점차 빠른 속도로 용접하여 끝나게 된다.And, as can be seen in the diagram and graph of Figure 8a, in the case of the

도 8b의 도면과 그래프에서 알 수 있듯이, 패턴6의 경우는, 갭(30)이 약간 존재하는 위치에서 자동용접장치(100)가 출발하여 용접하며, 갭(30)이 최소가 되었다가 끝나는 지점에서 갭(30)이 최대가 되는 경우이며, 이때 위빙속도와 자동용접장치(100)의 주행속도는 약간 느리게 시작하여 갭(30)이 최소가 되는 지점에서 최고 빠르게 되었다가 끝나는 지점까지 점차적으로 느리게 진행하며 끝나는 지점에서 최고 느린 속도로 용접하여 끝나게 된다.As can be seen from the diagram and graph of FIG. 8B, in the case of

도 1은 본 발명에 따른 자동용접장치의 구성도.1 is a block diagram of an automatic welding device according to the present invention.

도 2는 본 발명에 따른 자동용접장치의 X축 및 Y축 이송장치를 도시한 도면.2 is a view showing the X-axis and Y-axis feeder of the automatic welding device according to the invention.

도 3은 본 발명에 따른 자동용접장치의 오실레이터를 도시한 도면으로서, 도 3a는 오실레이터의 구성도이고, 도3b 및 도 3c는 오실레이터의 위빙폭을 각각 도시한 도면.Figure 3 is a view showing the oscillator of the automatic welding apparatus according to the present invention, Figure 3a is a configuration diagram of the oscillator, Figure 3b and Figure 3c is a view showing the weaving width of the oscillator, respectively.

도 4는 본 발명에 따른 자동용접장치의 센싱과정을 도시한 도면.Figure 4 is a view showing a sensing process of the automatic welding device according to the present invention.

도 5는 본 발명에 따른 자동용접장치의 자동용접과정을 도시한 도면으로서, 도 5a는 연결하는 관의 갭이 최소인 경우를 도시한 도면이고, 도 5b는 연결하는 관의 갭이 최대인 경우를 도시한 도면.5 is a view showing an automatic welding process of the automatic welding apparatus according to the present invention, Figure 5a is a view showing a case where the gap of the pipe connecting to the minimum, Figure 5b is a case where the gap of the pipe connecting to the maximum. Figure.

도 6a 내지 도 8b는 본 발명에 따른 자동용접장치의 자동용접방법을 설명하기 위한 관의 연결패턴과 그에 따른 용접조건의 그래프를 도시한 도면.Figures 6a to 8b is a view showing a graph of the connection pattern of the pipe and the corresponding welding conditions for explaining the automatic welding method of the automatic welding apparatus according to the present invention.

도 9는 본 발명에 따른 자동용접장치의 센서설치대 구조를 도시한 요부 확대도.Figure 9 is an enlarged view of the main portion showing the structure of the sensor mounting table of the automatic welding apparatus according to the present invention.

도 10은 본 발명에 따른 자동용접장치의 용접선 감지부의 작용상태를 도시한 개략도.10 is a schematic diagram showing an operation state of the welding line detection unit of the automatic welding device according to the present invention.

<도면의 주요부분에 대한 부호의 설명><Description of the symbols for the main parts of the drawings>

10 : 내관 20 : 외관10: inner tube 20: appearance

30 : 갭(gap) 100 : 자동용접장치30: gap 100: automatic welding device

110 : 캐리지 111 : 콘트롤러110: carriage 111: controller

120,130 : X축 및 Y축 이송장치 121,131 : 랙기어부120,130: X-axis and Y-axis feeder 121,131: Rack gear part

122,132 : 본체 123,133 : 피니언기어122,132: main body 123,133: pinion gear

124,134 : 감속기 125,135 : 모터124,134: Reducer 125,135: Motor

140 : 오실레이터 141 : 모터140: oscillator 141: motor

142 : 구동기어 143 : 피동기어142: drive gear 143: driven gear

144 : 스크류축 145 : 피벗샤프트144: screw shaft 145: pivot shaft

146 : 위빙축 147 : 링케이지146: weaving shaft 147: linkage cage

148 : 감속기 149 : 오실레이션 모터148: reducer 149: oscillation motor

150 : 용접봉 160 : 센서150: welding rod 160: sensor

170 : 용접기 180 : 레일170: welder 180: rail

190 : 마그네트 제어부 210: 위치추적용 엔코터190: magnet controller 210: encoder for position tracking

220: 센서설치대 230: 센서탑재용 브라켓220: sensor mounting bracket 230: mounting bracket for the sensor

231: 외측벽 233: 내측벽231: outer wall 233: inner wall

240: 연결로드 241:베이스봉240: connecting rod 241: base rod

243: 슬라이드봉 245: 고정부재243: slide bar 245: fixing member

250: 제1센싱수단 260: 제2센싱수단250: first sensing means 260: second sensing means

270: 용접선감지부 271: 하우징270: weld wire detection unit 271: housing

272: 회전레버 273: 구면베어링272: rotating lever 273: spherical bearing

274: 탄성수단 275: 포텐샤메타274: elastic means 275: potentiometer

xi : 용접봉의 단부와 외관의 끝단면 사이의 최소거리xi = minimum distance between the end of the electrode and the end of the facade

yi : 용접봉의 단부와 내관의 외측면 사이의 최소거리yi is the minimum distance between the end of the electrode and the outer surface of the inner tube

wwi : 최소 위빙폭wwi: minimum weaving width

wsi : 최저 위빙속도wsi: minimum weaving speed

tsi : 최저 주행속도tsi: minimum driving speed

xf : 용접봉의 단부와 외관의 끝단면 사이의 최대거리xf: maximum distance between the end of the electrode and the end of the facade

yf : 용접봉의 단부와 내관의 외측면 사이의 최대거리yf: maximum distance between the end of the welding rod and the outer surface of the inner tube

wwf : 최대 위빙폭wwf: Maximum weaving width

wsf : 최고 위빙속도wsf: Maximum weaving speed

tsf : 최고 주행속도tsf: Maximum driving speed

Claims (15)

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| KR1020090087070A KR100952660B1 (en) | 2009-09-15 | 2009-09-15 | Automatic welding apparatus and welding method |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| KR1020090087070A KR100952660B1 (en) | 2009-09-15 | 2009-09-15 | Automatic welding apparatus and welding method |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR100952660B1 true KR100952660B1 (en) | 2010-04-13 |

Family

ID=42219862

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020090087070A KR100952660B1 (en) | 2009-09-15 | 2009-09-15 | Automatic welding apparatus and welding method |

Country Status (1)

| Country | Link |

|---|---|

| KR (1) | KR100952660B1 (en) |

Cited By (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR101034660B1 (en) | 2010-09-17 | 2011-05-16 | 웰텍 주식회사 | Weaving control method used when it processes weld for connecting pipes |

| CN102366865A (en) * | 2011-09-30 | 2012-03-07 | 江苏沪宁钢机股份有限公司 | Plate unit automatic welding device |

| KR101233237B1 (en) | 2011-06-18 | 2013-02-22 | (주)로멕스테크놀로지 | Detachable rail type text welding machiene |

| CN112894256A (en) * | 2021-04-02 | 2021-06-04 | 天地上海采掘装备科技有限公司 | Hydraulic positioning tool for drum of coal mining machine |

| CN114769784A (en) * | 2022-03-29 | 2022-07-22 | 李佳伟 | Automatic welding lifting system and lifting method |

| CN116512223A (en) * | 2023-05-31 | 2023-08-01 | 顾明 | Automatic change welding assembly arm |

| CN118635694A (en) * | 2024-08-07 | 2024-09-13 | 山东大图数控设备有限公司 | Large-breadth laser groove cutting equipment |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5939479A (en) | 1982-08-27 | 1984-03-03 | Sumitomo Metal Ind Ltd | Automatic welding device for pipe |

| KR20030092703A (en) * | 2002-05-30 | 2003-12-06 | 티파테크 주식회사 | Guide Device for Machining Welded Parts |

| KR100666777B1 (en) | 2005-05-02 | 2007-01-09 | 대우조선해양 주식회사 | Following apparatus of welding line using electromagnetic sensor |

| KR100818315B1 (en) | 2008-01-14 | 2008-04-01 | 계산토건(주) | Automatic welding apparatus and welding method |

-

2009

- 2009-09-15 KR KR1020090087070A patent/KR100952660B1/en not_active IP Right Cessation

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5939479A (en) | 1982-08-27 | 1984-03-03 | Sumitomo Metal Ind Ltd | Automatic welding device for pipe |

| KR20030092703A (en) * | 2002-05-30 | 2003-12-06 | 티파테크 주식회사 | Guide Device for Machining Welded Parts |

| KR100666777B1 (en) | 2005-05-02 | 2007-01-09 | 대우조선해양 주식회사 | Following apparatus of welding line using electromagnetic sensor |

| KR100818315B1 (en) | 2008-01-14 | 2008-04-01 | 계산토건(주) | Automatic welding apparatus and welding method |

Cited By (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR101034660B1 (en) | 2010-09-17 | 2011-05-16 | 웰텍 주식회사 | Weaving control method used when it processes weld for connecting pipes |

| KR101233237B1 (en) | 2011-06-18 | 2013-02-22 | (주)로멕스테크놀로지 | Detachable rail type text welding machiene |

| CN102366865A (en) * | 2011-09-30 | 2012-03-07 | 江苏沪宁钢机股份有限公司 | Plate unit automatic welding device |

| CN112894256A (en) * | 2021-04-02 | 2021-06-04 | 天地上海采掘装备科技有限公司 | Hydraulic positioning tool for drum of coal mining machine |

| CN114769784A (en) * | 2022-03-29 | 2022-07-22 | 李佳伟 | Automatic welding lifting system and lifting method |

| CN114769784B (en) * | 2022-03-29 | 2024-02-20 | 青岛锦华耐磨技术有限公司 | Automatic welding lifting system and lifting method |

| CN116512223A (en) * | 2023-05-31 | 2023-08-01 | 顾明 | Automatic change welding assembly arm |

| CN116512223B (en) * | 2023-05-31 | 2024-04-05 | 唐山曹妃甸区壹质装备制造有限公司 | Automatic change welding assembly arm |

| CN118635694A (en) * | 2024-08-07 | 2024-09-13 | 山东大图数控设备有限公司 | Large-breadth laser groove cutting equipment |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR100952660B1 (en) | Automatic welding apparatus and welding method | |

| CN111136411B (en) | Full-automatic outer welding machine for steel gas pipeline | |

| CN201983764U (en) | Pipe end ellipticity and diameter measuring device for large-caliber straight welded pipe | |

| CN101285797B (en) | Pipeline weld joint automatized ultrasound flaw detection device | |

| CN107218474A (en) | A kind of detecting robot of pipe and its detection method | |

| CN102636145B (en) | Automatic detection device for roundness of end part of special steel pipe and detection method thereof | |

| KR101309641B1 (en) | Device and method for welding pipe | |

| CN101368932A (en) | Full-automatic detection apparatus suitable for multi-diameter pipe welding seam | |

| CN207479890U (en) | Spiral pipeline seam welding device | |

| CN102430842B (en) | Welding pipe vertical seam welding real-time tracking device | |

| KR102277025B1 (en) | Pipe inspection robot and pipe inspection method using the same | |

| TWI735215B (en) | Welding control method of portable welding robot, welding control device, portable welding robot and welding system | |

| KR101517012B1 (en) | Portable automatic welding device equipped with auto tracking system using laser vision sensor | |

| JP5074315B2 (en) | Welding apparatus and welding method | |

| CN202411631U (en) | Real-time tracking device for longitudinal seam welding of welded pipe | |

| CN109738513B (en) | Pipe fitting internal diameter eddy current inspection device | |

| KR100818315B1 (en) | Automatic welding apparatus and welding method | |

| CN109623103A (en) | Welding wire buffer device, welding robot and welding system | |

| CN108333254B (en) | Ultrasonic probe system for detecting delamination defect of double-metal seamless composite steel pipe bonding layer | |

| CN201446351U (en) | Container corrugated plate welding track checking unit based on laser range measurement | |

| KR100831994B1 (en) | Device for welding inside-jointed portion of steel pipes | |

| CN110906874B (en) | End wall thickness measuring method and system based on spiral advancing of steel pipe | |

| CN107824936B (en) | Welding device for longitudinal seam of inner hole of small-diameter pipeline | |

| CN102689121A (en) | Continuous and automatic circular seam welding equipment and method | |

| JP2006017480A (en) | Trackless type steel pipe inspection device |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A201 | Request for examination | ||

| A302 | Request for accelerated examination | ||

| E701 | Decision to grant or registration of patent right | ||

| GRNT | Written decision to grant | ||

| FPAY | Annual fee payment |

Payment date: 20130325 Year of fee payment: 4 |

|

| FPAY | Annual fee payment |

Payment date: 20140401 Year of fee payment: 5 |

|

| LAPS | Lapse due to unpaid annual fee |