JP7571607B2 - Optical fiber manufacturing method - Google Patents

Optical fiber manufacturing method Download PDFInfo

- Publication number

- JP7571607B2 JP7571607B2 JP2021025144A JP2021025144A JP7571607B2 JP 7571607 B2 JP7571607 B2 JP 7571607B2 JP 2021025144 A JP2021025144 A JP 2021025144A JP 2021025144 A JP2021025144 A JP 2021025144A JP 7571607 B2 JP7571607 B2 JP 7571607B2

- Authority

- JP

- Japan

- Prior art keywords

- optical fiber

- seed rod

- glass

- manufacturing

- soot

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 238000004519 manufacturing process Methods 0.000 title claims description 85

- 239000013307 optical fiber Substances 0.000 title claims description 81

- 239000011521 glass Substances 0.000 claims description 105

- 125000002887 hydroxy group Chemical group [H]O* 0.000 claims description 68

- 239000004071 soot Substances 0.000 claims description 32

- 230000005540 biological transmission Effects 0.000 claims description 29

- 230000018044 dehydration Effects 0.000 claims description 25

- 238000006297 dehydration reaction Methods 0.000 claims description 25

- 238000004017 vitrification Methods 0.000 claims description 18

- 239000000463 material Substances 0.000 claims description 16

- 238000010438 heat treatment Methods 0.000 claims description 9

- 239000002994 raw material Substances 0.000 claims description 8

- 238000000151 deposition Methods 0.000 claims description 6

- 238000000034 method Methods 0.000 description 49

- 239000002245 particle Substances 0.000 description 27

- 208000005156 Dehydration Diseases 0.000 description 23

- 239000007789 gas Substances 0.000 description 13

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 8

- 238000009792 diffusion process Methods 0.000 description 6

- 238000005530 etching Methods 0.000 description 6

- 238000010586 diagram Methods 0.000 description 4

- 238000007524 flame polishing Methods 0.000 description 4

- 239000011261 inert gas Substances 0.000 description 4

- 238000000862 absorption spectrum Methods 0.000 description 3

- 238000005253 cladding Methods 0.000 description 3

- IJGRMHOSHXDMSA-UHFFFAOYSA-N nitrogen Substances N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 3

- VXEGSRKPIUDPQT-UHFFFAOYSA-N 4-[4-(4-methoxyphenyl)piperazin-1-yl]aniline Chemical compound C1=CC(OC)=CC=C1N1CCN(C=2C=CC(N)=CC=2)CC1 VXEGSRKPIUDPQT-UHFFFAOYSA-N 0.000 description 2

- KZBUYRJDOAKODT-UHFFFAOYSA-N Chlorine Chemical compound ClCl KZBUYRJDOAKODT-UHFFFAOYSA-N 0.000 description 2

- KRHYYFGTRYWZRS-UHFFFAOYSA-N Fluorane Chemical compound F KRHYYFGTRYWZRS-UHFFFAOYSA-N 0.000 description 2

- 238000010521 absorption reaction Methods 0.000 description 2

- 230000004323 axial length Effects 0.000 description 2

- 238000002425 crystallisation Methods 0.000 description 2

- 230000008025 crystallization Effects 0.000 description 2

- 230000008021 deposition Effects 0.000 description 2

- KPUWHANPEXNPJT-UHFFFAOYSA-N disiloxane Chemical class [SiH3]O[SiH3] KPUWHANPEXNPJT-UHFFFAOYSA-N 0.000 description 2

- 238000009826 distribution Methods 0.000 description 2

- 239000002019 doping agent Substances 0.000 description 2

- 239000005350 fused silica glass Substances 0.000 description 2

- 238000006460 hydrolysis reaction Methods 0.000 description 2

- 230000008018 melting Effects 0.000 description 2

- 238000002844 melting Methods 0.000 description 2

- 229910052757 nitrogen Inorganic materials 0.000 description 2

- 239000005049 silicon tetrachloride Substances 0.000 description 2

- 238000005245 sintering Methods 0.000 description 2

- 229910008051 Si-OH Inorganic materials 0.000 description 1

- 229910003902 SiCl 4 Inorganic materials 0.000 description 1

- 229910006358 Si—OH Inorganic materials 0.000 description 1

- 238000000563 Verneuil process Methods 0.000 description 1

- 238000002835 absorbance Methods 0.000 description 1

- 238000007796 conventional method Methods 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 238000002474 experimental method Methods 0.000 description 1

- 239000001307 helium Substances 0.000 description 1

- 229910052734 helium Inorganic materials 0.000 description 1

- SWQJXJOGLNCZEY-UHFFFAOYSA-N helium atom Chemical compound [He] SWQJXJOGLNCZEY-UHFFFAOYSA-N 0.000 description 1

- 238000005259 measurement Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- QJGQUHMNIGDVPM-UHFFFAOYSA-N nitrogen(.) Chemical compound [N] QJGQUHMNIGDVPM-UHFFFAOYSA-N 0.000 description 1

- IEXRMSFAVATTJX-UHFFFAOYSA-N tetrachlorogermane Chemical compound Cl[Ge](Cl)(Cl)Cl IEXRMSFAVATTJX-UHFFFAOYSA-N 0.000 description 1

- 238000002834 transmittance Methods 0.000 description 1

- 238000007740 vapor deposition Methods 0.000 description 1

- 239000012808 vapor phase Substances 0.000 description 1

Images

Classifications

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P40/00—Technologies relating to the processing of minerals

- Y02P40/50—Glass production, e.g. reusing waste heat during processing or shaping

- Y02P40/57—Improving the yield, e-g- reduction of reject rates

Landscapes

- Manufacture, Treatment Of Glass Fibers (AREA)

Description

本開示は、光ファイバ用母材の製造方法および光ファイバの製造方法に関する。 This disclosure relates to a method for manufacturing an optical fiber base material and a method for manufacturing an optical fiber.

特許文献1には、VAD法(Vapor Phase Axial Deposition)を用いて、種棒にガラス微粒子を堆積させてガラス微粒子堆積体を製造する方法が開示されている。このようにして得られたガラス微粒子堆積体は、その一端に種棒が付いた状態で、脱水工程および焼結による透明ガラス化工程を経て透明ガラス母材となる。そして、得られた透明ガラス母材を線引き等することにより、光ファイバが製造される。

特許文献1に開示された方法により得られたガラス微粒子堆積体から透明ガラス母材を製造した場合、脱水工程においてガラス微粒子堆積体からOH基を除去しているにも関わらず、透明ガラス母材における種棒に近い部分では、OH基の濃度が高くなっていた。このようなOH基の濃度が高い部分を使用して光ファイバを製造すると、伝送損失が大きくなってしまう。そのため、従来は、透明ガラス母材における種棒に近い部分は廃棄され、光ファイバの製造に用いられることはなかった。透明ガラス母材の一部を廃棄することは、結果として、光ファイバの製造コストを上昇させる一因となっていた。

When a transparent glass preform is manufactured from the glass particle deposit obtained by the method disclosed in

本開示の目的は、透明ガラス母材における種棒に近い部分のOH基の濃度を低減し、透明ガラス母材における種棒に近い部分を用いた場合でも、OH基に由来する伝送損失が少ない光ファイバの製造を可能にすることである。 The objective of this disclosure is to reduce the concentration of OH groups in the portion of the transparent glass preform close to the seed rod, thereby enabling the manufacture of optical fiber with low transmission loss due to OH groups even when the portion of the transparent glass preform close to the seed rod is used.

本開示の一態様に係る光ファイバ用母材の製造方法は、

先端部において、表面からの距離が0.05mm以上0.5mm以下の領域における平均OH基濃度が1ppm以下である種棒を製造する種棒製造工程と、

バーナにガラス原料を供給して生成するガラス微粒子を、回転する前記種棒に堆積させてガラス微粒子堆積体を製造するガラス微粒子堆積体製造工程と、

前記ガラス微粒子堆積体を脱水ガス中でヒータにより加熱して脱水を行う脱水工程と、

前記脱水工程の後に、前記ガラス微粒子堆積体を前記ヒータにより加熱して透明ガラス母材を得る透明ガラス化工程と、

を備える。

A method for producing an optical fiber preform according to one embodiment of the present disclosure includes the steps of:

a seed rod manufacturing process for manufacturing a seed rod having an average OH group concentration of 1 ppm or less in a region at a tip end portion that is 0.05 mm or more and 0.5 mm or less away from the surface;

a glass soot deposit manufacturing step of manufacturing a glass soot deposit by supplying glass raw material to a burner to generate glass soot and depositing the glass soot on the rotating seed rod;

a dehydration step of heating the soot glass deposit body in a dehydrating gas using a heater to dehydrate the soot glass deposit body;

a transparent vitrification step of heating the soot glass deposit by the heater after the dehydration step to obtain a transparent glass base material;

Equipped with.

本開示の一態様に係る光ファイバの製造方法は、

前記光ファイバ用母材の製造方法により得られる光ファイバ用母材の、前記種棒先端から軸方向に10mm以内の領域を使用し、波長1380nmにおける伝送損失が、前記光ファイバ用母材の、前記種棒先端から軸方向に100mmの位置にある部分を用いて製造された光ファイバを基準として、40mdB/km未満の増加である光ファイバを製造することを含む。

A method for producing an optical fiber according to one aspect of the present disclosure includes the steps of:

The present invention also includes manufacturing an optical fiber using a region of the optical fiber preform obtained by the method for manufacturing an optical fiber preform that is within 10 mm in the axial direction from the tip of the seed rod, and producing an optical fiber having a transmission loss at a wavelength of 1380 nm that is an increase of less than 40 mdB/km compared to an optical fiber manufactured using a portion of the optical fiber preform that is located 100 mm in the axial direction from the tip of the seed rod.

上記開示の構成によれば、従来は廃棄されていた透明ガラス母材における種棒に近い部分を用いた場合でも、OH基に由来する伝送損失が少ない光ファイバを製造することが可能になる。結果として、光ファイバの製造コストを低減することができる。 According to the configuration disclosed above, even if the part of the transparent glass base material close to the seed rod, which was previously discarded, is used, it is possible to manufacture an optical fiber with low transmission loss due to OH groups. As a result, the manufacturing cost of the optical fiber can be reduced.

本発明者らは、透明ガラス母材における種棒に近い部分においてOH基の濃度が高くなる問題について、その原因を究明するために種々の検討を行った。まず、本発明者らは、脱水工程に着目し、脱水工程における温度や時間、脱水時に導入する塩素ガスの濃度等の条件を変更して実験を行ったが、OH基の濃度が高くなる問題は解決しなかった。また、透明ガラス化工程において炉心管外部から外気が侵入している可能性も検討したが、これは上記問題とは関係ないことが判明した。 The inventors conducted various studies to determine the cause of the problem of high OH group concentration in the part of the transparent glass base material close to the seed rod. First, the inventors focused on the dehydration process and conducted experiments by changing conditions such as the temperature and time in the dehydration process and the concentration of chlorine gas introduced during dehydration, but the problem of high OH group concentration could not be solved. The inventors also considered the possibility that outside air was entering from outside the furnace tube during the transparent vitrification process, but found that this was not related to the above problem.

上記のような種々の検討の結果、本発明者らは、加熱された種棒からOH基が放出されることで上記問題が生じることを突き止めた。図1は、透明ガラス化工程における種棒10’からのOH基の拡散を示す模式図である。透明ガラス化工程では、一端に種棒10’が付いたガラス微粒子堆積体M1を炉心管31に入れ、ヒータ32により加熱して、透明ガラス母材を得る。この際、種棒10’に含まれていたOH基が加熱により外部へ拡散し、ガラス微粒子堆積体M1のコア部M11やクラッド部M12へ拡散していく。そして、最終的にコア部M11に留まったOH基によって、伝送損失が発生してしまう。本開示は、このような知見に基づいてなされたものである。

As a result of various studies such as those described above, the inventors have found that the above problem occurs when OH groups are released from the heated seed rod. FIG. 1 is a schematic diagram showing the diffusion of OH groups from a seed rod 10' in the transparent vitrification process. In the transparent vitrification process, a glass particle deposit M1 with a seed rod 10' attached to one end is placed in a

[本開示の実施形態の説明]

本開示の実施態様を列記して説明する。

本開示の一態様に係る光ファイバ用母材の製造方法は、

先端部において、表面からの距離が0.05mm以上0.5mm以下の領域における平均OH基濃度が1ppm以下である種棒を製造する種棒製造工程と、

バーナにガラス原料を供給して生成するガラス微粒子を、回転する前記種棒に堆積させてガラス微粒子堆積体を製造するガラス微粒子堆積体製造工程と、

前記ガラス微粒子堆積体を脱水ガス中でヒータにより加熱して脱水を行う脱水工程と、

前記脱水工程の後に、前記ガラス微粒子堆積体を前記ヒータにより加熱して透明ガラス母材を得る透明ガラス化工程と、

を備える。

この構成によれば、透明ガラス母材における種棒に近い部分のOH基の濃度を低減し、透明ガラス母材における種棒に近い部分を用いた場合でも、OH基に由来する伝送損失が少ない光ファイバを製造することが可能になる。結果として、光ファイバの製造コストを低減することができる。

[Description of the embodiments of the present disclosure]

The embodiments of the present disclosure will be listed and described.

A method for producing an optical fiber preform according to one embodiment of the present disclosure includes the steps of:

a seed rod manufacturing process for manufacturing a seed rod having an average OH group concentration of 1 ppm or less in a region at a tip end portion that is 0.05 mm or more and 0.5 mm or less away from the surface;

a glass soot deposit manufacturing step of manufacturing a glass soot deposit by supplying glass raw material to a burner to generate glass soot and depositing the glass soot on the rotating seed rod;

a dehydration step of heating the soot glass deposit body in a dehydrating gas using a heater to dehydrate the soot glass deposit body;

a transparent vitrification step of heating the soot glass deposit by the heater after the dehydration step to obtain a transparent glass base material;

Equipped with.

According to this configuration, the concentration of OH groups in the transparent glass preform close to the seed rod is reduced, and even when the transparent glass preform close to the seed rod is used, it is possible to manufacture an optical fiber with low transmission loss due to OH groups, thereby reducing the manufacturing cost of the optical fiber.

前記光ファイバ用母材の製造方法において、

前記種棒製造工程は、前記先端部において、表面からの距離が0.05mm以上2.0mm以下の領域における平均OH基濃度が3ppm以下である種棒を製造する工程であることが好ましい。

この構成によれば、透明ガラス母材における種棒に近い部分のOH基の濃度を更に低減することが可能である。結果として、透明ガラス母材における種棒に近い部分を用いて光ファイバを製造した場合でも、OH基に由来する伝送損失が少ない光ファイバを安定的に製造することが可能になる。

In the method for producing an optical fiber preform,

The seed rod manufacturing step is preferably a step of manufacturing a seed rod having an average OH group concentration of 3 ppm or less in a region at the tip end that is 0.05 mm or more and 2.0 mm or less away from the surface.

According to this configuration, it is possible to further reduce the concentration of OH groups in the portion of the transparent glass preform close to the seed rod, and as a result, even when an optical fiber is manufactured using the portion of the transparent glass preform close to the seed rod, it is possible to stably manufacture an optical fiber with low transmission loss due to OH groups.

前記光ファイバ用母材の製造方法において、

前記先端部の長さは、前記ヒータの長さの半分以上であることが好ましい。

この構成によれば、透明ガラス母材における種棒に近い部分のOH基の濃度を更に低減することが可能である。結果として、透明ガラス母材における種棒に近い部分を用いて光ファイバを製造した場合でも、OH基に由来する伝送損失が少ない光ファイバを安定的に製造することが可能になる。

In the method for producing an optical fiber preform,

The length of the tip portion is preferably equal to or greater than half the length of the heater.

According to this configuration, it is possible to further reduce the concentration of OH groups in the portion of the transparent glass preform close to the seed rod, and as a result, even when an optical fiber is manufactured using the portion of the transparent glass preform close to the seed rod, it is possible to stably manufacture an optical fiber with low transmission loss due to OH groups.

本開示の一態様に係る光ファイバの製造方法は、

前記光ファイバ用母材の製造方法により得られる光ファイバ用母材の、前記種棒先端から軸方向に10mm以内の領域を使用し、波長1380nmにおける伝送損失が、前記光ファイバ用母材の、前記種棒先端から軸方向に100mmの位置にある部分を用いて製造された光ファイバを基準として、40mdB/km未満の増加である光ファイバを製造することを含む。

この構成によれば、従来は廃棄されていた透明ガラス母材における種棒に近い部分を用いた場合でも、OH基に由来する伝送損失が少ない光ファイバを製造することが可能になる。結果として、光ファイバの製造コストを低減することができる。

A method for producing an optical fiber according to one aspect of the present disclosure includes the steps of:

The present invention also includes manufacturing an optical fiber using a region of the optical fiber preform obtained by the method for manufacturing an optical fiber preform that is within 10 mm in the axial direction from the tip of the seed rod, and producing an optical fiber having a transmission loss at a wavelength of 1380 nm that is an increase of less than 40 mdB/km compared to an optical fiber manufactured using a portion of the optical fiber preform that is located 100 mm in the axial direction from the tip of the seed rod.

According to this configuration, even if a part of the transparent glass preform close to the seed rod, which was conventionally discarded, is used, it is possible to manufacture an optical fiber with low transmission loss due to OH groups, which results in a reduction in the manufacturing cost of the optical fiber.

[本開示の実施形態の詳細]

以下、本開示に係る実施の形態の例を、図面を参照しつつ説明する。なお、以下の説明では、異なる図面であっても同一又は相当の要素には同一の符号を付し、重複する説明を適宜省略する。また、以下の説明に用いる各図面では、各部材を認識可能な大きさとするために縮尺を適宜変更している。

[Details of the embodiment of the present disclosure]

Hereinafter, examples of embodiments according to the present disclosure will be described with reference to the drawings. In the following description, the same or equivalent elements are denoted by the same reference numerals even in different drawings, and duplicated descriptions will be omitted as appropriate. In addition, the scale of each drawing used in the following description is appropriately changed so that each component can be recognized.

(光ファイバ用母材の製造方法)

図2は、本開示の一実施形態に係る光ファイバ用母材(以下、「透明ガラス母材」とも称する)M2の製造方法を示す模式図である。図2に示すように、本実施形態に係る光ファイバ用母材M2の製造方法は、工程1から工程4を備える。

(Method of manufacturing optical fiber preform)

2 is a schematic diagram showing a method for manufacturing an optical fiber preform (hereinafter also referred to as a "transparent glass preform") M2 according to an embodiment of the present disclosure. As shown in FIG. 2, the method for manufacturing the optical fiber preform M2 according to the embodiment includes

工程1は、種棒10を製造する種棒製造工程である。種棒10は、少なくとも先端部11(先端P2と位置P1の間の部分)において、平均OH基濃度に関する後述の条件1を満たしている。先端部11の軸方向の長さaは、例えば、ヒータ32の軸方向の長さbの半分以上であることが好ましい。これは、後述の工程4(透明ガラス化工程)において、種棒10の先端P2がヒータ32の中心付近まで下降することが好ましいためである。この場合、先端P2から軸方向へ長さb/2いった位置までが、透明ガラス化工程においてヒータ32のヒートゾーンに侵入することになる。ヒートゾーンに侵入した部分は、種棒10の他の部分よりも強く加熱されるため、OH基が透明ガラス母材M2に拡散しやすくなるが、先端部11の長さaがヒータ32の長さbの半分以上であることにより、このような拡散を防止できる。

図3は、種棒10の先端部11におけるOH基濃度の一例を示すグラフである。種棒10は、表面からの距離が0.05mm以上0.5mm以下の領域R1における平均OH基濃度が1ppm以下という条件1を満たす。従来において伝送損失の原因となっていたOH基は、主に領域R1に存在していたOH基によるものである。よって、領域R1の平均OH基濃度が1ppm以下とすることで、透明ガラス母材M2に種棒10由来のOH基が拡散して残留することを抑制できる。種棒10は、条件1に加えて、表面からの距離が0.05mm以上2.0mm以下の領域R2における平均OH基濃度が3ppm以下という条件2を満たすことが好ましい。

Figure 3 is a graph showing an example of the OH group concentration at the tip 11 of the

なお、表面からの距離が0mm以上0.05mm未満の領域R3は、平均OH基濃度に関する条件はなく、例えば、平均OH基濃度が数千ppmに達していてもよい。領域R3に含まれるOH基は、工程2(脱水工程)において、種棒10からガラス微粒子堆積体M1へと拡散し、更にガラス微粒子堆積体M1から除去されるからである。

In addition, in region R3, which is at a distance from the surface of 0 mm or more and less than 0.05 mm, there is no condition regarding the average OH group concentration, and the average OH group concentration may reach several thousand ppm, for example. This is because the OH groups contained in region R3 diffuse from

図4は、種棒10を加熱した場合のOH基の拡散の様子を示すグラフであり、拡散方程式により算出した理論上のグラフである。図4に示すように、表面からの距離が0.5mmを超える領域に存在するOH基は、4時間加熱をした場合でも種棒10の内部に留まり、種棒10の外部へ拡散する恐れが少ない。このことから、表面からの距離が0.05mm以上0.5mm以下の領域R1の平均OH基濃度が最も重要であることが分かる。

Figure 4 is a graph showing the diffusion of OH groups when the

種棒10の平均OH基濃度は、従来公知の方法を用いて測定することができる。例えば、赤外吸収スペクトルにおけるSi-OHにおけるO-H伸縮振動を観測することで、種棒10の平均OH基濃度を算出することができる。

The average OH group concentration of the

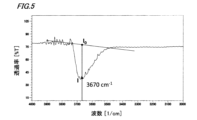

図5は、種棒の赤外吸収スペクトルの一例である。種棒の平均OH基濃度は、図5に示すO-H伸縮振動に対応する波数3670cm-1における吸収ピークIと、ベースライン上のベースI0とを用いて、下記式(1)のLambert-Beerの式により算出することができる。

COH=α/εt・・・(1)

Fig. 5 is an example of an infrared absorption spectrum of a seed rod. The average OH group concentration of the seed rod can be calculated by the Lambert-Beer formula (1) below using the absorption peak I at a wave number of 3670 cm -1 corresponding to the O-H stretching vibration shown in Fig. 5 and the base I 0 on the baseline.

C OH =α/εt...(1)

上記式(1)において、吸光度αは「α=Log10(I0/I)」により求められる。モル吸光係数εは、G.Stephensonらの論文(G.Stephenson,et al.,Trans. Br. Ceram.Soc.,59, 397(1960))に記載されている値「ε=77.5L/mol・cm」を用いることができる。サンプル厚さtは、ノギス等で測定可能である。 In the above formula (1), the absorbance α is calculated by "α = Log10 (I0/I)". The molar absorption coefficient ε can be calculated by the value "ε = 77.5 L/mol cm" given in the paper by G. Stephenson et al. (G. Stephenson, et al., Trans. Br. Ceram. Soc., 59, 397 (1960)). The sample thickness t can be measured with a caliper or the like.

種棒10の径方向におけるOH基濃度の分布は、例えば、下記の方法により算出することができる。まず、上記式(1)によって種棒10の径方向の透過率を測定し、種棒10の径方向における平均OH基濃度を求める。次に、種棒10をフッ酸溶液に浸すこと等により種棒10の表面をエッチングする。その後、再度、上記式(1)によって種棒10の平均OH基濃度を求める。エッチング前後の種棒10の外径と平均OH基濃度から、エッチングされた部分のOH基濃度を下記式(2)により算出する。同様の手順で順次エッチングと測定を繰り返すことで、種棒10の径方向のOH基濃度の分布を求めることができる。

(DC-D’C’)/(D-D’)・・・(2)

The distribution of the OH group concentration in the radial direction of the

(DC-D'C')/(DD')...(2)

なお、上記式(2)において、「D」は、エッチング前の種棒10の外径である。「D’」は、エッチング後の種棒10の外径である。「C」は、エッチング前の種棒10の平均OH基濃度である。「C’」は、エッチング後の種棒10の平均OH基濃度である。

In the above formula (2), "D" is the outer diameter of the

種棒10は、電気溶融法で製造した溶融石英ガラス、又はスート法で製造した合成石英ガラスのガラスロッドを乾燥雰囲気で熱処理し、領域R1における平均OH基濃度を1ppm以下まで低減させることによって製造できる。種棒10としては、火炎溶融法や直接法で製造した石英ガラスも用いることができるが、ガラス中に含まれるOH基濃度が高いため、平均OH濃度の低減に時間がかかる。また、スート法において真空中で焼結した合成石英ガラスは、領域R1の平均OH濃度が低いものが得られやすく、好ましい。さらに、スート法において脱水処理を行って焼結した合成石英ガラスは、領域R1だけでなく中心付近(例えば、領域R2)の平均OH基濃度も低いものが得られるため好ましい。

The

種棒製造工程は、種棒10の表面を火炎研磨する工程を含んでもよい。火炎研磨を行うことで、種棒10の表面が清浄化、平滑化され、堆積するガラス微粒子との界面が結晶化したり気泡が残留したりすることを防ぐことができる。結晶化や気泡の残留は割れの原因となるため、これらの発生は防止することが好ましい。

The seed rod manufacturing process may include a step of flame polishing the surface of the

なお、火炎研磨は、バーナ火炎を種棒10の表面に当てるものであるため、火炎研磨をすることで種棒10の表面のOH基濃度は増加する。しかし、このOH基濃度の増加は、種棒10の表面から0.05mm以内の範囲である。上述のように、この範囲であれば脱水工程時の加熱によって種棒10の表面から放出され、透明ガラス化工程時にはOH基濃度が低減しているため、光ファイバの伝送損失への影響はない。

In addition, because flame polishing involves applying a burner flame to the surface of the

以下、図2に戻って工程2から工程4の説明をする。工程2は、ガラス微粒子堆積体M1を製造するガラス微粒子堆積体製造工程である。ガラス微粒子堆積体製造工程では、例えば、VAD法を用いてガラス微粒子堆積体M1を製造する。具体的には、コア用バーナ21にガラス原料ガスG1を供給し、火炎加水分解反応により生成したコア用ガラス微粒子を回転する種棒10に堆積させる。また、クラッド用バーナ22にガラス原料ガスG2を供給して、火炎加水分解反応により生成したクラッドコア用のガラス微粒子を、コア用ガラス微粒子上に堆積させる。このようにして、ガラス微粒子堆積体M1が製造される。

Returning to FIG. 2, steps 2 to 4 will now be described. Step 2 is a glass particle deposit manufacturing process for manufacturing a glass particle deposit M1. In the glass particle deposit manufacturing process, for example, the VAD method is used to manufacture the glass particle deposit M1. Specifically, glass raw material gas G1 is supplied to the

また、ガラス微粒子堆積体M1は、OVD(Outside vapor deposition)法を用いて製造してもよい。OVD法では、パイプ状の種棒にマンドレルを挿入し、種棒とマンドレルの外側にガラス微粒子を堆積させ、ガラス微粒子の堆積が終了したのち、マンドレルを引き抜き、その一端に種棒が付いた状態で、脱水工程および焼結による透明ガラス化工程を経て透明ガラス母材を製造する。よって、OVD法を用いる場合、パイプ状の種棒の内面および外周の両方の表面において、表面からの距離が0.05mm以上0.5mm以下の領域の平均OH基濃度を1ppm以下とする。 The glass particle deposit M1 may also be manufactured using the OVD (outside vapor deposition) method. In the OVD method, a mandrel is inserted into a pipe-shaped seed rod, glass particles are deposited on the outside of the seed rod and mandrel, and after the deposition of the glass particles is completed, the mandrel is pulled out and, with the seed rod attached to one end, a dehydration process and a transparent vitrification process by sintering are carried out to produce a transparent glass base material. Therefore, when the OVD method is used, the average OH group concentration in the area 0.05 mm to 0.5 mm away from the surface on both the inner and outer surfaces of the pipe-shaped seed rod is set to 1 ppm or less.

ガラス原料ガスG1は、例えば、四塩化ケイ素(SiCl4)又はシロキサンに加えて、四塩化ゲルマニウム(GeCl4)等のドーパントを含むコア用のガスである。また、ガラス原料ガスG2は、例えば、四塩化ケイ素またはシロキサンを含み、ドーパントを含まないクラッド用のガスである。ガラス微粒子堆積体製造工程においては、従来公知の構成を適宜採用できる。 The glass raw material gas G1 is a gas for core, which contains, for example, silicon tetrachloride (SiCl 4 ) or siloxane, as well as a dopant such as germanium tetrachloride (GeCl 4 ). The glass raw material gas G2 is a gas for cladding, which contains, for example, silicon tetrachloride or siloxane, but does not contain a dopant. In the glass soot deposit manufacturing process, a conventionally known configuration can be appropriately adopted.

工程3は、ガラス微粒子堆積体M1を脱水する脱水工程である。脱水工程では、炉心管31内にガラス微粒子堆積体M1を入れる。そして、炉心管31に脱水ガスG3(例えば、窒素等の不活性ガスと塩素ガスとの混合ガス)を供給し、ガラス微粒子堆積体M1を炉心管31内で下降させていく。ガラス微粒子堆積体M1は、脱水ガスG3を含む雰囲気中で、炉心管31の周囲に配置されたヒータ32により加熱され、脱水処理がなされる。脱水処理によって、ガラス微粒子堆積体M1等に含まれるOH基が除去される。脱水工程における温度や時間等の条件は、従来公知の条件に基づいて適宜設定できる。

Step 3 is a dehydration step for dehydrating the glass soot deposit M1. In the dehydration step, the glass soot deposit M1 is placed in the

工程4は、ガラス微粒子堆積体M1をヒータ32により加熱して透明ガラス母材M2を得る透明ガラス化工程である。透明ガラス化工程では、脱水工程において炉心管31の下方へ移動していたガラス微粒子堆積体M1を、炉心管31の上部へと上昇させる。そして、炉心管31に不活性ガスG4(例えば、窒素やヘリウム等)を供給し、ガラス微粒子堆積体M1を炉心管31内で下降させていく。ガラス微粒子堆積体M1は、不活性ガスG4を含む雰囲気中でヒータ32により加熱されて焼結され、透明ガラス母材M2となる。透明ガラス化工程では、種棒10の先端P2をヒータ32の中心付近まで下降させることが好ましい。透明ガラス化工程における温度や時間等の条件は、従来公知の条件に基づいて適宜設定できる。

Step 4 is a transparent vitrification step in which the glass particle deposit M1 is heated by the

上記の工程1から工程4を経て製造された透明ガラス母材M2は、従来の製法で製造した場合よりも種棒10に近い領域M21のOH基濃度が低くなっている。よって、従来は廃棄していた領域M21も光ファイバの母材として使用することができる。なお、領域M21は、位置P5と位置P6の間の領域である。位置P5は、種棒10の先端P2に対応する位置である。位置P6は、例えば、位置P5から軸方向の下方へ100mmの距離にある位置である。

The transparent glass base material M2 manufactured through

(光ファイバの製造方法)

以下、本実施形態に係る光ファイバの製造方法について説明する。本実施形態に係る光ファイバの製造方法は、上述の光ファイバ用母材の製造方法によって得られた光ファイバ用母材M2の種棒10の先端P2から軸方向に10mm以内の領域を使用し、波長1380nmにおける伝送損失が、光ファイバ用母材M2の、種棒10の先端P2から軸方向に100mmの位置にある部分を用いて製造された光ファイバを基準として、40mdB/km未満の増加である光ファイバを製造する製造方法である。なお、基準から40mdB/km未満の増加とは、伝送損失が基準よりも減少している場合も含む。

(Method of manufacturing optical fiber)

The method for manufacturing an optical fiber according to this embodiment will be described below. The method for manufacturing an optical fiber according to this embodiment is a method for manufacturing an optical fiber using a region within 10 mm in the axial direction from the tip P2 of the

光ファイバ用母材M2は、例えば、線引き工程等の透明ガラス母材M2から光ファイバを製造するための従来公知の工程を経て、光ファイバとなる。上述の光ファイバ用母材の製造方法によって得られた光ファイバ用母材M2の領域M21は、平均OH基濃度が低いため、種棒10の先端P2から軸方向に10mm以内の領域を使用して得られた光ファイバの波長1380nmにおける伝送損失(以下、伝送損失T10とも称する)が、種棒10の先端P2から軸方向に100mmの位置にある部分を用いて製造された光ファイバの伝送損失(以下、伝送損失T100とも称する)に比べて40mdB/km未満の増加となる。すなわち、「T10-T100<40mdB/km」となる。なお、本実施形態に係る光ファイバの製造方法は、種棒10の先端P2から軸方向に10~100mm以内の領域や、図2に示す領域M21の下方の領域を用いて光ファイバを製造することも含む。

The optical fiber preform M2 becomes an optical fiber through a conventionally known process for manufacturing an optical fiber from a transparent glass preform M2, such as a drawing process. The region M21 of the optical fiber preform M2 obtained by the above-mentioned manufacturing method for an optical fiber preform has a low average OH group concentration, so that the transmission loss at a wavelength of 1380 nm of an optical fiber obtained by using a region within 10 mm in the axial direction from the tip P2 of the seed rod 10 (hereinafter also referred to as transmission loss T 10 ) increases by less than 40 mdB/km compared with the transmission loss (hereinafter also referred to as transmission loss T 100 ) of an optical fiber manufactured by using a portion located 100 mm in the axial direction from the tip P2 of the

[実施例]

以下、本開示に係る実施例を示して、本開示をさらに詳細に説明する。なお、本開示は、以下の実施例に限定されるものではない。

[Example]

The present disclosure will be described in more detail below by showing examples according to the present disclosure. Note that the present disclosure is not limited to the following examples.

(製造例1~5)

スート法で製造した合成石英ガラスを乾燥雰囲気で熱処理して、低OH種棒を3本製造し、そのうちの1本で、上述の条件1を満たし、条件2を満たさないことを確認した。また、スート法で製造した合成石英ガラスを乾燥雰囲気で熱処理して脱水し、低OH種棒を3本製造し、そのうちの1本で、上述の条件1及び条件2を満たすことを確認した。また、電気溶融法で製造した市販の溶融石英ガラスである通常種棒を2本用意した。そのうちの1本から、通常種棒は、先端部において表面からの距離が0.05mm以上0.5mm以下の領域における平均OH基濃度が130ppmであることを確認した。

(Production Examples 1 to 5)

The synthetic quartz glass produced by the soot method was heat-treated in a dry atmosphere to produce three low-OH seed rods, one of which was confirmed to satisfy the above-mentioned

低OH種棒4本および通常種棒1本のそれぞれについて、上述のガラス微粒子堆積体製造工程、脱水工程、及び透明ガラス化工程を同条件で実施し、5つの透明ガラス母材M2を製造した。次に、得られた各透明ガラス母材M2をすべて同じ条件で線引きし、光ファイバを製造した。得られた各光ファイバについて、1380nmにおける伝送損失を測定した。結果を図6に示す。なお、製造例1及び2は、条件1を満たし、条件2を満たさない低OH種棒を用いた製造例である。製造例3及び4は、条件1及び条件2を満たす低OH種棒を用いた製造例である。製造例5は、通常種棒を用いた製造例である。

The above-mentioned glass particle deposit manufacturing process, dehydration process, and transparent vitrification process were carried out under the same conditions for each of the four low OH seed rods and one normal seed rod, to produce five transparent glass preforms M2. Next, each of the obtained transparent glass preforms M2 was drawn under the same conditions to produce optical fibers. The transmission loss at 1380 nm was measured for each of the obtained optical fibers. The results are shown in Figure 6. Note that Production Examples 1 and 2 are production examples using low OH seed rods that satisfy

図6は、各製造例で製造された光ファイバ用母材M2から製造した光ファイバの伝送損失を示すグラフである。図6のグラフの各プロット点は、グラフの上部に示した透明ガラス母材M2と対応関係にある。例えば、位置P6を母材として製造された光ファイバの伝送損失は、位置P6を示す線上の値である。 Figure 6 is a graph showing the transmission loss of optical fibers manufactured from the optical fiber preform M2 manufactured in each manufacturing example. Each plot point on the graph in Figure 6 corresponds to the transparent glass preform M2 shown at the top of the graph. For example, the transmission loss of an optical fiber manufactured using position P6 as the preform is the value on the line indicating position P6.

図6から、条件1を満たさない通常種棒を用いた場合、領域M21を用いて製造された光ファイバは、伝送損失に顕著な増加が見られる。一方で、条件1を満たす低OH種棒を用いた場合、領域M21を用いて製造された光ファイバであっても、伝送損失に顕著な増加は見られない。特に、条件1及び条件2を満たす低OH種棒を用いた製造例3及び4では、伝送損失が低い値を示している。なお、T10-T100の値を具体的に示すと、製造例1が3mdB/km、製造例2が3mdB/km、製造例3が3mdB/km、製造例4が3mdB/km、製造例5が46mdB/kmである。また、製造例1~4では、領域M21を用いて製造された光ファイバの伝送損失が、0.31dB/km以下となっている。

As shown in FIG. 6, when a normal seed rod not

(製造例6~10)

種棒10の先端部11の長さaを、ヒータ32の長さbの0.1倍、0.2倍、0.5倍、0.8倍、1倍にそれぞれ変更したこと以外は同様の条件にて、透明ガラス母材M2を製造した。なお、透明ガラス化工程では、種棒10の先端P2をヒータ32の中心付近まで下降させた。

(Production Examples 6 to 10)

Transparent glass preforms M2 were manufactured under the same conditions except that the length a of the tip 11 of the

次に、得られた各透明ガラス母材M2をすべて同じ条件で線引きし、光ファイバを製造した。各透明ガラス母材M2において、位置P5から軸方向の下方へ10mmの位置にある部分を用いて製造された光ファイバについて、OHロス増(OH基による伝送損失)の発生の有無を判定した。OHロス増は、位置P5から軸方向の下方へ100mmの位置にある部分を用いて製造された光ファイバを基準として、1380nmにおける伝送損失が40mdB/km以上の上昇をした場合に、OHロス増ありと判定した。 Next, each of the obtained transparent glass preforms M2 was drawn under the same conditions to produce optical fibers. For each transparent glass preform M2, the optical fibers produced using the portion located 10 mm axially downward from position P5 were judged for the presence or absence of an increase in OH loss (transmission loss due to OH groups). An increase in OH loss was judged to have occurred when the transmission loss at 1380 nm increased by 40 mdB/km or more, based on the optical fiber produced using the portion located 100 mm axially downward from position P5.

先端部11の長さaに関する上記の各条件による透明ガラス母材M2の製造を複数回実施し、各条件におけるOHロス増の発生率(同一条件で製造された透明ガラス母材M2のうち、OHロス増が発生した数/同一条件で製造された透明ガラス母材M2の数)を算出した。結果を図7に示す。 The transparent glass preform M2 was manufactured multiple times under each of the above conditions for the length a of the tip portion 11, and the occurrence rate of increased OH loss under each condition (number of transparent glass preforms M2 manufactured under the same conditions that experienced increased OH loss/number of transparent glass preforms M2 manufactured under the same conditions) was calculated. The results are shown in Figure 7.

図7から、先端部11の長さaがヒータ32の長さbの0.5倍以上とすることで、OHロス増の発生率を低減できることが分かる。

From Figure 7, it can be seen that the occurrence rate of increased OH loss can be reduced by making the length a of the tip portion 11 0.5 times or more the length b of the

以上、本発明を詳細にまた特定の実施態様を参照して説明したが、本発明の精神と範囲を逸脱することなく様々な変更や修正を加えることができることは当業者にとって明らかである。また、上記説明した構成部材の数、位置、形状等は上記実施の形態に限定されず、本発明を実施する上で好適な数、位置、形状等に変更することができる。 Although the present invention has been described in detail and with reference to specific embodiments, it will be apparent to those skilled in the art that various changes and modifications can be made without departing from the spirit and scope of the present invention. Furthermore, the number, position, shape, etc. of the components described above are not limited to the above embodiment, and can be changed to any number, position, shape, etc. suitable for implementing the present invention.

10’,10:種棒

11:先端部

21:コア用バーナ

22:クラッド用バーナ

31:炉心管

32:ヒータ

G1,G2:ガラス原料ガス

G3:脱水ガス

G4:不活性ガス

M1:ガラス微粒子堆積体

M11:コア部

M12:クラッド部

M2:透明ガラス母材(光ファイバ用母材)

M21:領域

R1,R2,R3:領域

10', 10: seed rod 11: tip 21: core burner 22: clad burner 31: furnace core tube 32: heater

G1, G2: Glass raw material gas G3: Dehydration gas G4: Inert gas M1: Glass particle deposit M11: Core part M12: Cladding part M2: Transparent glass base material (base material for optical fiber)

M21: Area R1, R2, R3: Area

Claims (3)

バーナにガラス原料を供給して生成するガラス微粒子を、回転する前記種棒に堆積させてガラス微粒子堆積体を製造するガラス微粒子堆積体製造工程と、

前記ガラス微粒子堆積体を脱水ガス中でヒータにより加熱して脱水を行う脱水工程と、

前記脱水工程の後に、前記ガラス微粒子堆積体を前記ヒータにより加熱して透明ガラス母材を得る透明ガラス化工程と、

を備えた、光ファイバ用母材の製造方法により得られる光ファイバ用母材の、前記種棒先端から軸方向に10mm以内の領域を使用し、

波長1380nmにおける伝送損失が、前記光ファイバ用母材の、前記種棒先端から軸方向に100mmの位置にある部分を用いて製造された光ファイバを基準として、40mdB/km未満の増加である光ファイバを製造することを含む、光ファイバの製造方法。 a seed rod manufacturing process for manufacturing a seed rod having an average OH group concentration of 1 ppm or less in a region at a tip end portion that is 0.05 mm or more and 0.5 mm or less away from the surface;

a glass soot deposit manufacturing step of manufacturing a glass soot deposit by supplying glass raw material to a burner to generate glass soot and depositing the glass soot on the rotating seed rod;

a dehydration step of heating the soot glass deposit body in a dehydrating gas using a heater to dehydrate the soot glass deposit body;

a transparent vitrification step of heating the soot glass deposit by the heater after the dehydration step to obtain a transparent glass base material;

using a region of the optical fiber preform obtained by the method for producing an optical fiber preform comprising the steps of:

and manufacturing an optical fiber having a transmission loss at a wavelength of 1380 nm that increases by less than 40 mdB/km based on an optical fiber manufactured using a portion of the optical fiber preform that is located 100 mm axially from the tip of the seed rod .

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2021025144A JP7571607B2 (en) | 2021-02-19 | 2021-02-19 | Optical fiber manufacturing method |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2021025144A JP7571607B2 (en) | 2021-02-19 | 2021-02-19 | Optical fiber manufacturing method |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2022127161A JP2022127161A (en) | 2022-08-31 |

| JP7571607B2 true JP7571607B2 (en) | 2024-10-23 |

Family

ID=83060233

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2021025144A Active JP7571607B2 (en) | 2021-02-19 | 2021-02-19 | Optical fiber manufacturing method |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP7571607B2 (en) |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2005029399A (en) | 2003-07-08 | 2005-02-03 | Sumitomo Electric Ind Ltd | Method for manufacturing glass particulate deposit |

| JP2005298287A (en) | 2004-04-13 | 2005-10-27 | Sumitomo Electric Ind Ltd | Method of manufacturing glass preform |

| US20070022787A1 (en) | 2004-04-29 | 2007-02-01 | Sterlite Optical Technologies Limited | Optical fiber with low attenuation at 1380 nm wavelength region and the method of producing the same |

| JP2007045643A (en) | 2005-08-08 | 2007-02-22 | Shin Etsu Chem Co Ltd | Method of manufacturing glass preform for optical fiber |

-

2021

- 2021-02-19 JP JP2021025144A patent/JP7571607B2/en active Active

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2005029399A (en) | 2003-07-08 | 2005-02-03 | Sumitomo Electric Ind Ltd | Method for manufacturing glass particulate deposit |

| JP2005298287A (en) | 2004-04-13 | 2005-10-27 | Sumitomo Electric Ind Ltd | Method of manufacturing glass preform |

| US20070022787A1 (en) | 2004-04-29 | 2007-02-01 | Sterlite Optical Technologies Limited | Optical fiber with low attenuation at 1380 nm wavelength region and the method of producing the same |

| JP2007045643A (en) | 2005-08-08 | 2007-02-22 | Shin Etsu Chem Co Ltd | Method of manufacturing glass preform for optical fiber |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2022127161A (en) | 2022-08-31 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| TW491818B (en) | Substrate tube and process for producing a preform for an optical fiber | |

| US4599098A (en) | Optical fiber and method of producing same | |

| JP4712359B2 (en) | Optical fiber manufacturing method | |

| EP0176263B1 (en) | Optical fiber | |

| JP4229442B2 (en) | Method for producing a tube made of quartz glass, tubular intermediate product made of porous quartz glass, and use thereof | |

| AU750390B2 (en) | Method of making an optical fiber preform | |

| EP0629590B1 (en) | Process for producing glass preform for optical fiber | |

| WO2020181788A1 (en) | Method for manufacturing optical fiber preform based on sleeve method | |

| JP7571607B2 (en) | Optical fiber manufacturing method | |

| JP3489345B2 (en) | Optical fiber manufacturing method | |

| JP5744070B2 (en) | Method for manufacturing optical fiber and tubular semi-finished product | |

| GB1596088A (en) | Method of making glass articles | |

| JP5242007B2 (en) | Optical fiber manufacturing method | |

| JP4463605B2 (en) | Optical fiber preform and manufacturing method thereof | |

| JP5242006B2 (en) | Optical fiber preform manufacturing method and optical fiber manufacturing method | |

| JPH0463018B2 (en) | ||

| US6928841B2 (en) | Optical fiber preform manufacture using improved VAD | |

| JP2010037125A (en) | Method for producing optical fiber preform | |

| US7391946B2 (en) | Low attenuation optical fiber and its producing method in MCVD | |

| JP4252834B2 (en) | Optical fiber preform manufacturing method | |

| JPH0327491B2 (en) | ||

| KR100619342B1 (en) | Method of manufacturing optical fiber in mcvd | |

| CN100999381A (en) | Apparatus for fabricating optical fiber preform and method for fabricating low water peak fiber using the same | |

| JPS63147840A (en) | Production of quartz glass material | |

| JPH09100132A (en) | Preform for optical fiber |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20230821 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20240322 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20240507 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20240708 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20240910 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20240923 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 7571607 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |