JP7164024B2 - 高強度鋼板およびその製造方法 - Google Patents

高強度鋼板およびその製造方法 Download PDFInfo

- Publication number

- JP7164024B2 JP7164024B2 JP2021512457A JP2021512457A JP7164024B2 JP 7164024 B2 JP7164024 B2 JP 7164024B2 JP 2021512457 A JP2021512457 A JP 2021512457A JP 2021512457 A JP2021512457 A JP 2021512457A JP 7164024 B2 JP7164024 B2 JP 7164024B2

- Authority

- JP

- Japan

- Prior art keywords

- less

- retained austenite

- mass

- average

- amount

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Classifications

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/001—Ferrous alloys, e.g. steel alloys containing N

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D9/00—Heat treatment, e.g. annealing, hardening, quenching or tempering, adapted for particular articles; Furnaces therefor

- C21D9/46—Heat treatment, e.g. annealing, hardening, quenching or tempering, adapted for particular articles; Furnaces therefor for sheet metals

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21C—MANUFACTURE OF METAL SHEETS, WIRE, RODS, TUBES OR PROFILES, OTHERWISE THAN BY ROLLING; AUXILIARY OPERATIONS USED IN CONNECTION WITH METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL

- B21C47/00—Winding-up, coiling or winding-off metal wire, metal band or other flexible metal material characterised by features relevant to metal processing only

- B21C47/02—Winding-up or coiling

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B15/00—Layered products comprising a layer of metal

- B32B15/01—Layered products comprising a layer of metal all layers being exclusively metallic

- B32B15/013—Layered products comprising a layer of metal all layers being exclusively metallic one layer being formed of an iron alloy or steel, another layer being formed of a metal other than iron or aluminium

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D1/00—General methods or devices for heat treatment, e.g. annealing, hardening, quenching or tempering

- C21D1/18—Hardening; Quenching with or without subsequent tempering

- C21D1/19—Hardening; Quenching with or without subsequent tempering by interrupted quenching

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D1/00—General methods or devices for heat treatment, e.g. annealing, hardening, quenching or tempering

- C21D1/18—Hardening; Quenching with or without subsequent tempering

- C21D1/25—Hardening, combined with annealing between 300 degrees Celsius and 600 degrees Celsius, i.e. heat refining ("Vergüten")

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D1/00—General methods or devices for heat treatment, e.g. annealing, hardening, quenching or tempering

- C21D1/26—Methods of annealing

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D1/00—General methods or devices for heat treatment, e.g. annealing, hardening, quenching or tempering

- C21D1/78—Combined heat-treatments not provided for above

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D6/00—Heat treatment of ferrous alloys

- C21D6/005—Heat treatment of ferrous alloys containing Mn

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D8/00—Modifying the physical properties by deformation combined with, or followed by, heat treatment

- C21D8/02—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips

- C21D8/0205—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips of ferrous alloys

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D8/00—Modifying the physical properties by deformation combined with, or followed by, heat treatment

- C21D8/02—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips

- C21D8/0221—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips characterised by the working steps

- C21D8/0226—Hot rolling

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D8/00—Modifying the physical properties by deformation combined with, or followed by, heat treatment

- C21D8/02—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips

- C21D8/0221—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips characterised by the working steps

- C21D8/0236—Cold rolling

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D8/00—Modifying the physical properties by deformation combined with, or followed by, heat treatment

- C21D8/02—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips

- C21D8/0247—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips characterised by the heat treatment

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D8/00—Modifying the physical properties by deformation combined with, or followed by, heat treatment

- C21D8/02—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips

- C21D8/0247—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips characterised by the heat treatment

- C21D8/0263—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips characterised by the heat treatment following hot rolling

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D8/00—Modifying the physical properties by deformation combined with, or followed by, heat treatment

- C21D8/02—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips

- C21D8/0247—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips characterised by the heat treatment

- C21D8/0273—Final recrystallisation annealing

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/002—Ferrous alloys, e.g. steel alloys containing In, Mg, or other elements not provided for in one single group C22C38/001 - C22C38/60

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/005—Ferrous alloys, e.g. steel alloys containing rare earths, i.e. Sc, Y, Lanthanides

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/008—Ferrous alloys, e.g. steel alloys containing tin

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/02—Ferrous alloys, e.g. steel alloys containing silicon

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/04—Ferrous alloys, e.g. steel alloys containing manganese

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/06—Ferrous alloys, e.g. steel alloys containing aluminium

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/12—Ferrous alloys, e.g. steel alloys containing tungsten, tantalum, molybdenum, vanadium, or niobium

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/14—Ferrous alloys, e.g. steel alloys containing titanium or zirconium

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/16—Ferrous alloys, e.g. steel alloys containing copper

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/38—Ferrous alloys, e.g. steel alloys containing chromium with more than 1.5% by weight of manganese

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/40—Ferrous alloys, e.g. steel alloys containing chromium with nickel

- C22C38/58—Ferrous alloys, e.g. steel alloys containing chromium with nickel with more than 1.5% by weight of manganese

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/60—Ferrous alloys, e.g. steel alloys containing lead, selenium, tellurium, or antimony, or more than 0.04% by weight of sulfur

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C2/00—Hot-dipping or immersion processes for applying the coating material in the molten state without affecting the shape; Apparatus therefor

- C23C2/02—Pretreatment of the material to be coated, e.g. for coating on selected surface areas

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C2/00—Hot-dipping or immersion processes for applying the coating material in the molten state without affecting the shape; Apparatus therefor

- C23C2/04—Hot-dipping or immersion processes for applying the coating material in the molten state without affecting the shape; Apparatus therefor characterised by the coating material

- C23C2/06—Zinc or cadmium or alloys based thereon

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C2/00—Hot-dipping or immersion processes for applying the coating material in the molten state without affecting the shape; Apparatus therefor

- C23C2/26—After-treatment

- C23C2/28—Thermal after-treatment, e.g. treatment in oil bath

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C2/00—Hot-dipping or immersion processes for applying the coating material in the molten state without affecting the shape; Apparatus therefor

- C23C2/26—After-treatment

- C23C2/28—Thermal after-treatment, e.g. treatment in oil bath

- C23C2/29—Cooling or quenching

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C2/00—Hot-dipping or immersion processes for applying the coating material in the molten state without affecting the shape; Apparatus therefor

- C23C2/34—Hot-dipping or immersion processes for applying the coating material in the molten state without affecting the shape; Apparatus therefor characterised by the shape of the material to be treated

- C23C2/36—Elongated material

- C23C2/40—Plates; Strips

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D2211/00—Microstructure comprising significant phases

- C21D2211/001—Austenite

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D2211/00—Microstructure comprising significant phases

- C21D2211/005—Ferrite

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D2211/00—Microstructure comprising significant phases

- C21D2211/008—Martensite

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Materials Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Physics & Mathematics (AREA)

- Thermal Sciences (AREA)

- Crystallography & Structural Chemistry (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Oil, Petroleum & Natural Gas (AREA)

- Heat Treatment Of Sheet Steel (AREA)

Description

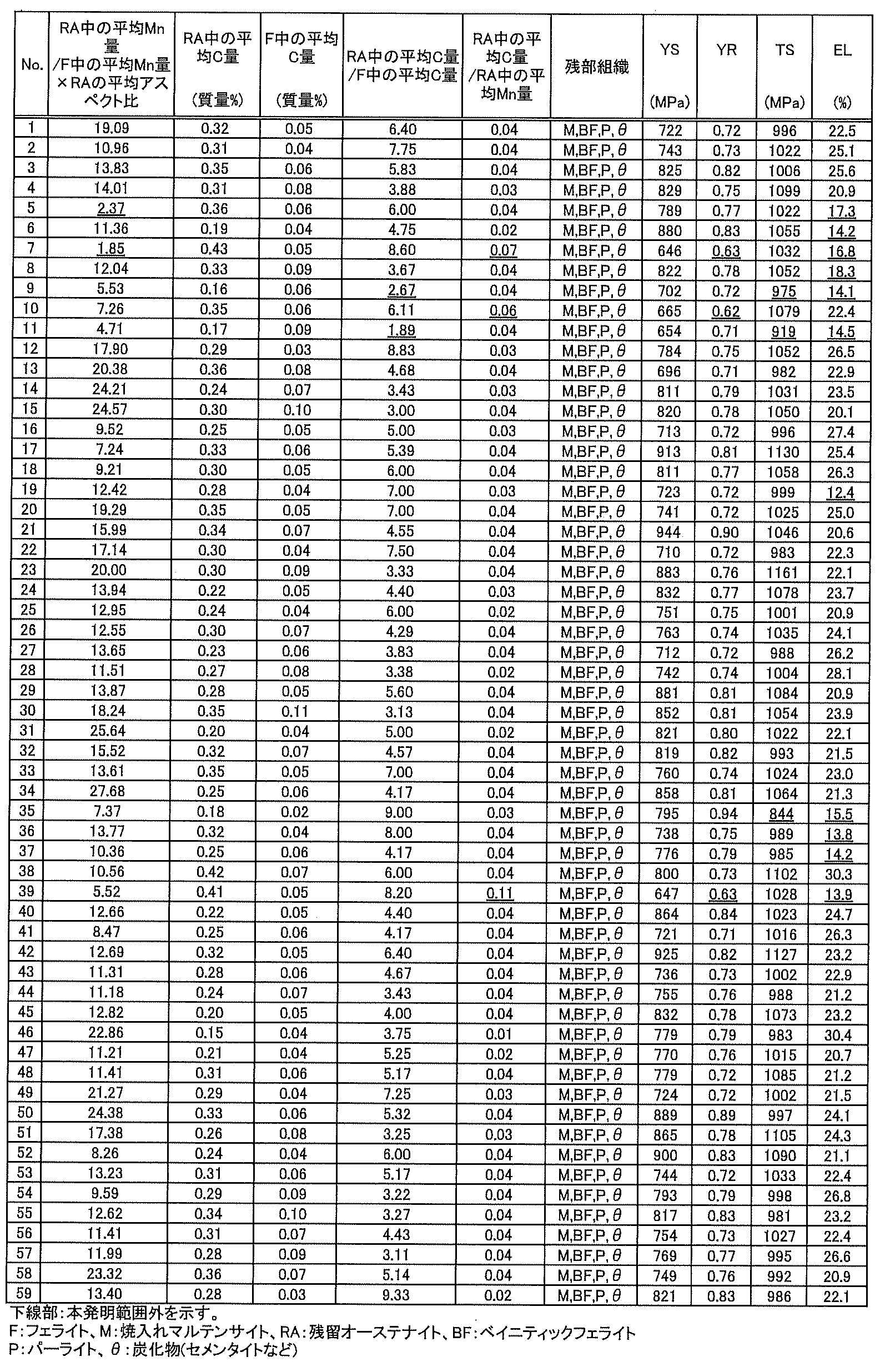

[1]質量%で、C:0.030%以上0.250%以下、Si:0.01%以上3.00%以下、Mn:2.50%~8.00%、P:0.001%以上0.100%以下、S:0.0001%以上0.0200%以下、N:0.0005%以上0.0100%以下、Al:0.001%以上2.000%以下を含有し、残部がFeおよび不可避的不純物からなる成分組成と、面積率で、フェライトが30%以上80%以下、焼戻しマルテンサイトが3.0%以上35%以下であり、残留オーステナイトが8%以上であり、アスペクト比が2.0以上かつ短軸が1μm以下の残留オーステナイトの面積率を全残留オーステナイトの面積率で除した値が0.3以上であり、残留オーステナイト中の平均Mn量(質量%)をフェライト中の平均Mn量(質量%)で除した値が1.5以上であり、かつ残留オーステナイト中の平均Mn量(質量%)をフェライト中の平均Mn量(質量%)で除した値に残留オーステナイトの平均アスペクト比を乗じた値が3.0以上であり、残留オーステナイト中の平均C量(質量%)をフェライト中の平均C量(質量%)で除した値が3.0以上であり、残留オーステナイト中の平均C量(質量%)を残留オーステナイト中の平均Mn量(質量%)で除した値が0.05未満である鋼組織と、を有し、さらに鋼中拡散性水素量が0.3質量ppm以下である、高強度鋼板。

[2]前記成分組成が、質量%で、Ti:0.200%以下、Nb:0.200%以下、V:0.500%以下、W:0.500%以下、B:0.0050%以下、Ni:1.000%以下、Cr:1.000%以下、Mo:1.000%以下、Cu:1.000%以下、Sn:0.200%以下、Sb:0.200%以下、Ta:0.100%以下、Ca:0.0050%以下、Mg:0.0050%以下、Zr:0.0050%以下、REM:0.0050%以下のうちから選ばれる少なくとも1種の元素をさらに含有する、[1]に記載の高強度鋼板。

[3]表面に、さらに亜鉛めっき層を有する、[1]又は[2]に記載の高強度鋼板。

[4]前記亜鉛めっき層が、合金化亜鉛めっき層である、[3]に記載の高強度鋼板。

[5][1]または[2]に記載の成分組成を有する鋼スラブを熱間圧延後、300℃以上750℃以下で巻き取り、冷間圧延を施し、Ac3変態点-50℃以上の温度域で20s以上1800s以下保持後、マルテンサイト変態開始温度以下の冷却停止温度まで冷却し、Ac1変態点以上Ac1変態点+150℃以下の温度域の再加熱温度まで再加熱後、前記再加熱温度で20s以上1800s以下保持後、100℃以下まで冷却し、さらに、100℃超400℃以下の温度域内で10s以上保持後、冷却する、面積率で、フェライトが30%以上80%以下、焼戻しマルテンサイトが3%以上35%以下であり、残留オーステナイトが8%以上であり、アスペクト比が2.0以上かつ短軸が1μm以下の残留オーステナイトの面積率を全残留オーステナイトの面積率を除した値が0.3以上であり、残留オーステナイト中の平均Mn量(質量%)をフェライト中の平均Mn量(質量%)で除した値が1.5以上であり、残留オーステナイト中の平均Mn量(質量%)をフェライト中の平均Mn量(質量%)で除した値に残留オーステナイトの平均アスペクト比を乗じた値が3.0以上であり、残留オーステナイト中の平均C量(質量%)をフェライト中の平均C量(質量%)で除した値が3.0以上であり、残留オーステナイト中の平均C量(質量%)を残留オーステナイト中の平均Mn量(質量%)で除した値が0.05未満である鋼組織を有し、鋼中拡散性水素量が0.3質量ppm以下である、高強度鋼板の製造方法。

[6]巻き取り後に続いて、Ac1変態点以下の温度域で1800s超保持する、[5]に記載の高強度鋼板の製造方法。

[7]前記Ac1変態点以上Ac1変態点+150℃以下の温度域で20s以上1800s以下保持後に冷却し、次いで亜鉛めっき処理を施した後に、前記100℃以下まで冷却する、[5]又は[6]に記載の高強度鋼板の製造方法。

[8]亜鉛めっき処理後に続いて、450℃以上600℃以下の温度域で亜鉛めっきの合金化処理を施す、[7]に記載の高強度鋼板の製造方法。

Cは、焼戻しマルテンサイトなどの低温変態相を確保し、強度を上昇させるために必要な元素である。また、残留オーステナイトの安定性を向上させ、鋼の延性を向上させるのに有効な元素である。C量が0.030%未満では所望の焼戻しマルテンサイトの面積率を確保することが難しく、所望の強度が得られない。また、十分な残留オーステナイトの面積率を確保することが難しく、良好な延性が得られない。一方、Cを、0.250%を超えて過剰に添加すると、硬質な焼戻しマルテンサイトの面積率が過大となり、穴広げ試験時に、焼戻しマルテンサイトの結晶粒界でのマイクロボイドが増加し、さらに、亀裂の伝播が進行してしまい、穴広げ性が低下する。また、溶接部および熱影響部の硬化が著しく、溶接部の機械的特性が低下するため、スポット溶接性、アーク溶接性などが劣化する。こうした観点からC量を、0.030%以上0.250%以下とする。好ましくは、0.080%以上0.200%以下である。

Siは、フェライトの加工硬化能を向上させるため、良好な延性の確保に有効である。Si量が0.01%に満たないとその添加効果が乏しくなるため、下限を0.01%とした。しかしながら、3.00%を超えるSiの過剰な添加は、鋼の脆化による延性の低下および曲げ性の低下を引き起こすばかりか赤スケールなどの発生による表面性状の劣化を引き起こす。さらに、めっき品質の低下を招く。そのため、Siは0.01%以上3.00%以下とする。好ましくは、0.20%以上2.00%以下である。より好ましくは、0.20%以上0.70%未満である。

Mnは、本発明において極めて重要な添加元素である。Mnは、残留オーステナイトを安定化させる元素で、良好な延性の確保に有効であり、さらに、固溶強化により鋼の強度を上昇させる元素である。また、Mnは、Mnが濃化した安定な残留オーステナイトを確保し、良好な延性を得るのに有効である。このような作用は、鋼のMn量が2.50%以上で認められる。ただし、Mn量が8.00%を超える過剰な添加は、硬質な焼戻しマルテンサイトの面積率が過大となり、穴広げ試験時に、焼戻しマルテンサイトの結晶粒界でのマイクロボイドが増加し、さらに、亀裂の伝播が進行してしまい、穴広げ性の低下を招く場合がある。さらに、化成処理性およびめっき品質を悪化させる。こうした観点からMn量を、2.50%以上8.00%以下とする。好ましくは、3.10%以上6.00%以下である。より好ましくは、3.20%以上4.20%以下である。

Pは、固溶強化の作用を有し、所望の強度に応じて添加できる元素である。また、フェライト変態を促進するために複合組織化にも有効な元素である。こうした効果を得るためには、P量を0.001%以上にする必要がある。一方、P量が0.100%を超えると、溶接性の劣化を招くとともに、亜鉛めっきを合金化処理する場合には、合金化速度を低下させ、亜鉛めっきの品質を損なう。したがって、P量は0.001%以上0.100%以下、好ましくは0.005%以上0.050%以下とする。

Sは、粒界に偏析して熱間加工時に鋼を脆化させるとともに、硫化物として存在して局部変形能を低下させる。そのため、その量は0.0200%以下、好ましくは0.0100%以下、より好ましくは0.0050%以下とする必要がある。しかし、生産技術上の制約から、S量は0.0001%以上にする必要がある。したがって、S量は0.0001%以上0.0200%以下、好ましくは0.0001%以上0.0100%以下、より好ましくは0.0001%以上0.0050%以下とする。

Nは、鋼の耐時効性を劣化させる元素である。特に、N量が0.0100%を超えると、耐時効性の劣化が顕著となる。その量は少ないほど好ましいが、生産技術上の制約から、N量は0.0005%以上にする必要がある。したがって、N量は0.0005%以上0.0100%、好ましくは0.0010%以上0.0070%以下とする。

Alは、フェライトとオーステナイトの二相域を拡大させ、機械的特性の焼鈍温度依存性の低減、つまり、材質安定性に有効な元素である。Alの含有量が0.001%に満たないとその添加効果に乏しくなるので、下限を0.001%とした。また、Alは、脱酸剤として作用し、鋼の清浄度に有効な元素であり、脱酸工程で添加することが好ましい。しかし、2.000%を超える多量の添加は、連続鋳造時の鋼片割れ発生の危険性が高まり、製造性を低下させる。こうした観点からAl量を、0.001%以上2.000%以下とする。好ましくは、0.200%以上1.200%以下である。

Tiは、鋼の析出強化に有効であり、フェライトの強度を向上させることで硬質第2相(焼戻しマルテンサイトもしくは残留オーステナイト)との硬度差を低減でき、より良好な穴広げ性を確保可能である。Tiを添加する場合には、0.005%以上加えることが好ましい。さらに好ましくは、0.010%以上である。しかし、0.200%を超えると、硬質な焼戻しマルテンサイトの面積率が過大となり、穴広げ試験時に、焼戻しマルテンサイトの結晶粒界でのマイクロボイドが増加し、さらに、亀裂の伝播が進行してしまい、穴広げ性が低下する場合がある。従って、Tiを添加する場合には、その添加量を0.200%以下とする。好ましくは0.100%以下とする。

Nb、V、Wは、鋼の析出強化に有効である。また、Ti添加の効果と同様に、フェライトの強度を向上させることで、硬質第2相(焼戻しマルテンサイトもしくは残留オーステナイト)との硬度差を低減でき、より良好な穴広げ性を確保可能である。Nb、V、Wを添加する場合には、それぞれが0.005%以上加えることが好ましい。より好ましくは、0.010%以上である。しかし、Nbは0.200%、V、Wは0.500%を超えると、硬質な焼戻しマルテンサイトの面積率が過大となり、穴広げ試験時に、焼戻しマルテンサイトの結晶粒界でのマイクロボイドが増加し、さらに、亀裂の伝播が進行してしまい、穴広げ性が低下する場合がある。従って、Nbを添加する場合には、その添加量は0.200%以下とし、好ましくは0.100%以下とする。V、Wを添加する場合は、その添加量は0.500%以下とし、好ましくは0.300%以下とする。

Bは、オーステナイト粒界からのフェライトの生成および成長を抑制する作用を有し、フェライトの強度を向上させることで、硬質第2相(焼戻しマルテンサイトもしくは残留オーステナイト)との硬度差を低減でき、より良好な穴広げ性を確保可能である。Bを添加する場合には、0.0003%以上が好ましい。より好ましくは、0.0005%以上である。しかし、0.0050%を超えると成形性が低下する場合がある。従って、Bを添加する場合には、その添加量は、0.0050%以下とする。好ましくは0.0030%以下とする。

Niは、残留オーステナイトを安定化させる元素で、より良好な延性の確保に有効であり、さらに、固溶強化により鋼の強度を上昇させる元素である。Niを添加する場合には、0.005%以上が好ましい。一方、1.000%を超えて添加すると、硬質な焼戻しマルテンサイトの面積率が過大となり、穴広げ試験時に、焼戻しマルテンサイトの結晶粒界でのマイクロボイドが増加し、さらに、亀裂の伝播が進行してしまい、穴広げ性が低下する場合がある。従って、Niを添加する場合には、その添加量は、1.000%以下とする。

Cr、Moは、強度と延性のバランスを向上させる作用を有するので必要に応じて添加することができる。Cr、Moを添加する場合には、それぞれ0.005%以上が好ましい。しかしながら、それぞれCr:1.000%、Mo:1.000%を超えて過剰に添加すると、硬質な焼戻しマルテンサイトの面積率が過大となり、穴広げ試験時に、焼戻しマルテンサイトの結晶粒界でのマイクロボイドが増加し、さらに、亀裂の伝播が進行してしまい、穴広げ性が低下する場合がある。従って、これらの元素を添加する場合には、その量をそれぞれ1.000%以下とする。

Cuは、鋼の強化に有効な元素であり、必要に応じて添加することができる。Cuを添加する場合には、0.005%以上が好ましい。一方、1.000%を超えて添加すると、硬質な焼戻しマルテンサイトの面積率が過大となり、穴広げ試験時に、焼戻しマルテンサイトの結晶粒界でのマイクロボイドが増加し、さらに、亀裂の伝播が進行してしまい、穴広げ性が低下する場合がある。従って、Cuを添加する場合には、1.000%以下とする。

SnおよびSbは、鋼板表面の窒化や酸化によって生じる鋼板表層の数十μm程度の領域の脱炭を抑制する観点から、必要に応じて添加する。このような窒化や酸化を抑制し、鋼板表面において焼戻しマルテンサイトの面積率が減少するのを防止し、強度や材質安定性の確保に有効である。Sn、Sbを添加する場合には、それぞれ0.002%以上が好ましい。一方で、これらいずれの元素についても、0.200%を超えて過剰に添加すると靭性の低下を招く場合がある。従って、SnおよびSbを添加する場合には、その含有量は、それぞれ0.200%以下とする。

Taは、TiやNbと同様に、合金炭化物や合金炭窒化物を生成して高強度化に寄与する。加えて、Nb炭化物やNb炭窒化物に一部固溶し、(Nb、Ta)(C、N)のような複合析出物を生成することで析出物の粗大化を著しく抑制し、析出強化による強度への寄与を安定化させる効果があると考えられる。このため、Taを含有することが好ましい。ここで、Taを添加する場合には、0.001%以上が好ましい。一方で、Taを過剰に添加しても析出物安定化効果が飽和する場合がある上、合金コストも増加する。従って、Taを添加する場合には、その含有量は、0.100%以下とする。

Ca、Mg、ZrおよびREMは、硫化物の形状を球状化し、穴広げ性への硫化物の悪影響を改善するために有効な元素である。これらの元素を添加する場合には、それぞれ0.0005%以上が好ましい。しかしながら、それぞれ0.0050%を超える過剰な添加は、介在物等の増加を引き起こし表面および内部欠陥などを引き起こす場合がある。従って、Ca、Mg、ZrおよびREMを添加する場合は、その添加量はそれぞれ0.0050%以下とする。

十分な延性を確保するため、フェライトの面積率を30%以上にする必要がある。また、980MPa以上の引張強さ確保のため、軟質なフェライトの面積率を80%以下にする必要がある。なお、ここで云うフェライトとは、ポリゴナルフェライトやグラニュラーフェライトやアシキュラーフェライトを指し、比較的軟質で延性に富むフェライトのことである。好ましくは、40%以上75%以下である。

焼戻しマルテンサイトは、高い局部伸び、良好な穴広げ性と曲げ性および高降伏比を確保するために3.0%以上必要である。高い局部伸びと良好な穴広げ性、曲げ性および高降伏比を達成するためには、焼戻しマルテンサイトの面積率は3.0%以上にする必要がある。また、980MPa以上のTSを達成するためには焼戻しマルテンサイトの面積率を35%以下にする必要がある。好ましくは、5.0%以上20%以下である。

Cybernetics社のImage-Proを用いて各組織(フェライト、焼戻しマルテンサイト)の面積率を10視野分算出し、それらの値を平均して求めることが出来る。また、上記の組織画像において、フェライトは灰色の組織(下地組織)、焼戻しマルテンサイトは白色の(焼入れ)マルテンサイトの内部に灰色の内部構造を有する組織を呈している。

十分な延性を確保するため、残留オーステナイトの面積率を8%以上にする必要がある。好ましくは12%以上25%以下である。

アスペクト比が2.0以上かつ短軸が1μm以下の残留オーステナイトの面積率を全残留オーステナイトの面積率で除した値が0.3以上であることは本発明において重要な構成要件である。アスペクト比が2.0以上かつ短軸が1μm以下の残留オーステナイトは穴広げ工程前の打ち抜き時のボイド発生を抑制するため、穴広げ性の向上に寄与する。良好な穴広げ性を確保するためには、高延性を得るのに十分な残留オーステナイトの面積率を確保した上で、アスペクト比が2.0以上かつ短軸が1μm以下の残留オーステナイトの面積率は多い必要がある。好ましくは0.5以上である。アスペクト比の上限値は15.0以下であることが好ましい。短軸の下限値は、EBSDの検出限界である0.05μm以上であることが好ましい。

残留オーステナイト中の平均Mn量(質量%)をフェライト中の平均Mn量(質量%)で除した値が1.5以上であることは、本発明において極めて重要な構成要件である。良好な延性を確保するためには、Mnが濃化した安定な残留オーステナイトの面積率が高い必要がある。好ましくは2.0以上である。残留オーステナイト中の平均Mn量は、高ければ高いほど延性が向上するので上限値は特に定めないが、10.0以下であることが好ましい。

残留オーステナイト中の平均Mn量(質量%)をフェライト中の平均Mn量(質量%)で除した値に残留オーステナイトの平均アスペクト比を乗じた値が3.0以上であることは極めて重要な構成要件である。良好な延性を確保するためには、アスペクト比が大きく、かつMnが濃化した安定な残留オーステナイトの面積率が高い必要がある。また、残留オーステナイト中の平均Mn量(質量%)をフェライト中の平均Mn量(質量%)で除した値に残留オーステナイトの平均アスペクト比を乗じた値が3.0未満となると、穴広げ工程前の打ち抜き時のボイド発生が顕著となり、穴広げ性が低下する場合がある。好ましくは4.0以上である。また、好適な上限値は20.0以下である。

残留オーステナイト中のC量(質量%)をフェライト中の平均C量(質量%)で除した値が3.0以上であることは、本発明において極めて重要な構成要件である。良好な延性と曲げ性を確保するためには、Cが濃化した安定な残留オーステナイトの面積率が高い必要がある。好ましくは5.0以上である。また、好適な上限値は10.0以下である。

残留オーステナイト中のC量(質量%)を残留オーステナイト中のMn量(質量%)で除した値が0.05未満であることは、本発明において極めて重要な構成要件である。高YRを確保するためにはCとMnが安定した残留オーステナイトにおいて、Cよりも、Mnがより多量に濃化することで、残留オーステナイトの安定性が増し、降伏応力が高くなる。好ましくは0.02以上であり0.04以下である。

鋼中拡散性水素量が0.3質量ppm以下であることは、本発明において重要な構成要件である。高い局部伸びと良好な穴広げ性を確保するためには、鋼中拡散性水素量を0.3質量ppm以下にする必要がある。鋼中拡散性水素量は、好ましくは0.2質量ppm以下の範囲内である。焼鈍板より長さが30mm、幅が5mmの試験片を採取し、めっき層を研削除去後、鋼中の拡散性水素量および拡散性水素の放出ピークを測定した。放出ピークは昇温脱離分析法(Thermal Desorption Spectrometry:TDS)で測定し、昇温速度は200℃/hrとした。なお、300℃以下で検出された水素を拡散性水素とした。

特に限定はしないが、スラブを加熱する場合には、スラブの加熱温度は1100℃以上1300℃以下にすることが好ましい。鋼スラブの加熱段階で存在している析出物は、最終的にえられる鋼板内では粗大な析出物として存在し、強度に寄与しないため、鋳造時に析出したTi、Nb系析出物を再溶解させることが可能であり、且つ、スラブ表層の気泡、偏析などをスケールオフし、鋼板表面の亀裂、凹凸をより減少し、より平滑な鋼板表面を達成する観点からも、鋼スラブの加熱温度は1100℃以上にすることが好ましい。一方、酸化量の増加に伴うスケールロスを減じる観点から、鋼スラブの加熱温度は1300℃以下にすることが好ましい。より好ましくは、1150℃以上1250℃以下とする。

加熱後の鋼スラブは、粗圧延および仕上げ圧延により熱間圧延され熱延鋼板となる。このとき、仕上げ温度が1000℃を超えると、酸化物(スケール)の生成量が急激に増大し、地鉄と酸化物の界面が荒れ、酸洗、冷間圧延後の表面品質が劣化する傾向にある。また、酸洗後に熱延スケールの取れ残りなどが一部に存在すると、延性や穴広げ性に悪影響を及ぼす場合がある。さらに、結晶粒径が過度に粗大となり、加工時にプレス品表面荒れを生じる場合がある。一方、仕上げ温度が750℃未満では圧延荷重が増大し、圧延負荷が大きくなり、オーステナイトが未再結晶状態での圧下率が高くなり、異常な集合組織が発達することがある。それにより、最終製品における面内異方性が顕著となり、材質の均一性(材質安定性)が損なわれるだけでなく、延性そのものも低下する場合がある。また、残留オーステナイトのアスペクト比が減少し、延性と穴広げ性が低下する場合がある。従って、熱間圧延の仕上げ圧延出側温度を750℃以上1000℃以下にすることが好ましい。好ましくは800℃以上950℃以下とする。

熱間圧延後の巻き取り温度が750℃を超えると、熱延板組織のフェライトの結晶粒径が大きくなり、最終焼鈍板における残留オーステナイトのアスペクト比が減少し、穴広げ性が低下する。一方、熱間圧延後の巻き取り温度が300℃未満では、熱延板強度が上昇し、冷間圧延における圧延負荷が増大したり、板形状の不良が発生したりするため、生産性が低下する。従って、熱間圧延後の巻き取り温度を300℃以上750℃以下にする必要がある。好ましくは400℃以上650℃以下とする。

Ac1変態点以下の温度域で、1800s超保持することは、続く冷間圧延を施すための鋼板を軟質化させるので実施することが好ましい。Ac1変態点超の温度域で保持する場合、オーステナイト中にMnが濃化し、冷却後、硬質な焼入れマルテンサイトと残留オーステナイトが生成し、鋼板の軟質化がなされない場合がある。さらに、Ac1変態点超の温度域で保持する場合、塊状の焼入れマルテンサイトと残留オーステナイトが形成され、その後の熱処理においても塊状組織が引き継がれ、アスペクト比が低下し、穴広げ性が低下する場合がある。また、Ac1変態点以下の温度域であっても1800s以下で保持する場合、熱間圧延後のひずみが除去しづらく、鋼板の軟質化がなされない場合がある。

得られた鋼板に冷間圧延を施す。冷間圧延率に制限はないが、15%以上80%以下が好ましい。この範囲にて冷間圧延を施すことにより、十分に再結晶した所望の組織が得られ、特性が向上する。

Ac3変態点-50℃未満の温度域で保持する場合、オーステナイト中にMnが濃化し、冷却中にマルテンサイト変態が生じず、アスペクト比の大きな残留オーステナイトの核を得ることが出来ない。これにより、その後の焼鈍工程において、残留オーステナイトが粒界から形成されてしまい、アスペクト比の小さな残留オーステナイトが増加し、所望の組織が得られない。Ac3変態点-50℃以上の温度域であっても20s未満で保持する場合、十分な再結晶が行われず、所望の組織が得られないため、延性が低下する。また、その後のめっき品質確保のためのMn表面濃化が十分に行われない。一方、1800sを超えて保持する場合、Mn表面濃化が飽和し、最終焼鈍処理後の鋼板の表面に硬質な焼戻しマルテンサイトや残留オーステナイトが増加し、曲げ性が低下する場合がある。

マルテンサイト変態開始温度超の冷却停止温度の場合、変態する焼入れマルテンサイト量が少ないと、アスペクト比の大きな残留オーステナイトの核を得ることが出来ない。これにより、その後の焼鈍工程において、残留オーステナイトが粒界から形成されてしまい、アスペクト比の小さな残留オーステナイトが増加し、所望の組織が得られない。さらに、残留オーステナイト中のMn濃化量が低下するため、高YRが得られない場合がある。好ましくは、マルテンサイト変態開始温度-250℃以上マルテンサイト変態開始温度-50℃以下である。

Ac1変態点以上Ac1変態点+150℃以下の温度域で20s以上1800s以下保持することは、本発明において、極めて重要な発明構成要件である。Ac1変態点未満の温度域および20s未満で保持する場合、昇温中に形成される炭化物が溶け残り、最終焼鈍処理後に十分な面積率の焼戻しマルテンサイトと残留オーステナイトの確保が困難となり、強度が低下する。また、残留オーステナイトへのCおよびMnの濃化が不十分となり、延性および曲げ性が低下する。Ac1変態点+150℃を超える温度域ではマルテンサイトの面積率が増加、またオーステナイト中へのMn濃化が飽和し、十分な面積率の残留オーステナイトを得られず延性が低下する。さらに、塊状の残留オーステナイトが形成され、アスペクト比が低下し、穴広げ性が低下する。好ましくは、Ac1変態点+100℃以下である。さらに、1800sを超えて保持する場合、オーステナイトの短軸方向への成長が促進し、アスペクト比が低減するため、穴広げ性が低下する。また、残留オーステナイト中へのC濃化が進行し、所望の残留オーステナイト中の平均C量(質量%)を前記残留オーステナイト中の平均Mn量(質量%)で除した値を得ることが困難となり、高YRを確保することが困難となる。次いで亜鉛めっき処理を行う場合には、一旦冷却する。亜鉛めっきを行う前の冷却停止温度としては、350℃以上550℃以下が好ましい。

溶融亜鉛めっき処理を施すときは、前記焼鈍処理(Ac1変態点以上Ac1変態点+150℃以下の範囲内の再加熱温度まで再加熱後、前記再加熱温度で20s以上1800s以下保持)に引き続き、ガスジェット冷却、炉冷却などにより亜鉛めっき浴温以上の温度まで冷却を施した鋼板を440℃以上500℃以下の亜鉛めっき浴中に浸漬し、溶融亜鉛めっき処理を施し、その後、ガスワイピング等によって、めっき付着量を調整する。なお、溶融亜鉛めっきにはAl量が0.08%以上0.30%以下である亜鉛めっき浴を用いることが好ましい。なお、溶融亜鉛めっき処理の他に、電気亜鉛めっき処理等の手法を用いても良い。

100℃以下まで冷却することにより、引張強さを確保できる十分な焼戻しマルテンサイト量が最終焼鈍処理後に形成される。さらに、続く100℃超以上400℃以下の温度域内で10s以上保持する工程の前に、20℃以上50℃以下程度まで冷却することが好ましい。なお、上記亜鉛めっき処理や、上記亜鉛めっきの合金化処理を行う場合には、この100℃以下まで冷却する工程の前に実施する。

最後の熱処理(最終焼鈍処理)として、100℃超400℃以下の温度域内で10s以上保持することは、本発明において重要である。100℃以下の温度域内または10s未満で保持する場合、十分な面積率の焼戻しマルテンサイトを得られず、さらに鋼中拡散性水素が鋼板から放出されないため、穴広げ性が低下するだけでなく、曲げ性も減少する。一方、400℃超の温度域内で保持する場合、残留オーステナイトの分解により、十分な面積率の残留オーステナイトが得られず鋼の延性が低下する。

マルテンサイト変態開始温度Ms点(℃)

=550-350×(%C)-40×(%Mn)-10×(%Cu)-17×(%Ni)-20×(%Cr)-10×(%Mo)-35×(%V)-5×(%W)+30×(%Al)

Ac1変態点(℃)

=751-16×(%C)+11×(%Si)-28×(%Mn)-5.5×(%Cu)-16×(%Ni)+13×(%Cr)+3.4×(%Mo)

Ac3変態点(℃)

=910-203√(%C)+45×(%Si)-30×(%Mn)-20×(%Cu)-15×(%Ni)+11×(%Cr)+32×(%Mo)+104×(%V)+400×(%Ti)+200×(%Al)

ここで、(%C)、(%Si)、(%Mn)、(%Ni)、(%Cu)、(%Cr)、(%Mo)、(%V)、(%Ti)、(%V)、(%W)、(%Al)は、それぞれの元素の含有量(質量%)である。

TS:980MPa以上1080MPa未満の場合、EL≧20%

TS:1080MPa以上1180MPa未満の場合、EL≧16%

穴広げ性は、JIS Z 2256(2010年)に準拠して行った。得られた各鋼板を100mm×100mmに切断後、クリアランス12%±1%で直径10mmの穴を打ち抜いた後、内径75mmのダイスを用いてしわ押さえ力9tonで抑えた状態で、60°円錐のポンチを穴に押し込んで亀裂発生限界における穴直径を測定し、下記の式から、限界穴広げ率λ(%)を求め、この限界穴広げ率の値から穴広げ性を評価した。

限界穴広げ率λ(%)={(Df-D0)/D0}×100

ただし、Dfは亀裂発生時の穴径(mm)、D0は初期穴径(mm)である。なお、本発明では、TS範囲ごとに下記の場合を良好と判断した。

TS:980MPa以上1080MPa未満の場合、λ≧15%

TS:1080MPa以上1180MPa未満の場合、λ≧12%

曲げ試験は、各焼鈍鋼板から、圧延方向が曲げ軸(Bending direction)となるように幅30mm、長さ100mmの曲げ試験片を採取し、JISZ 2248(1996年)のVブロック法に基づき測定を実施した。押し込み速度100mm/秒、各曲げ半径でn=3の試験を実施し、曲げ部外側について実体顕微鏡で亀裂の有無を判定し、亀裂が発生していない最小の曲げ半径を限界曲げ半径Rとした。なお、本発明では、90°V曲げでの限界曲げR/t≦2.5(t:鋼板の板厚)を満足する場合を、鋼板の曲げ性が良好と判定した。

Claims (8)

- 質量%で、

C:0.030%以上0.250%以下、

Si:0.01%以上3.00%以下、

Mn:2.50%以上8.00%以下、

P:0.001%以上0.100%以下、

S:0.0001%以上0.0200%以下、

N:0.0005%以上0.0100%以下、

Al:0.001%以上2.000%以下を含有し、残部がFeおよび不可避的不純物からなる成分組成と、

面積率で、フェライトが30%以上80%以下、焼戻しマルテンサイトが3.0%以上35%以下であり、残留オーステナイトが8%以上であり、前記フェライト、前記焼戻しマルテンサイト、および前記残留オーステナイト以外の相が面積率で10%以下であり、

アスペクト比が2.0以上かつ短軸が1μm以下の残留オーステナイトの面積率を全残留オーステナイトの面積率で除した値が0.3以上であり、

残留オーステナイト中の平均Mn量(質量%)をフェライト中の平均Mn量(質量%)で除した値が1.5以上であり、かつ残留オーステナイト中の平均Mn量(質量%)をフェライト中の平均Mn(質量%)で除した値に残留オーステナイトの平均アスペクト比を乗じた値が3.0以上であり、

残留オーステナイト中の平均C量(質量%)をフェライト中の平均C量(質量%)で除した値が3.0以上であり、

残留オーステナイト中の平均C量(質量%)を残留オーステナイト中の平均Mn量(質量%)で除した値が0.05未満である鋼組織と、を有し、

さらに鋼中拡散性水素量が0.3質量ppm以下である、高強度鋼板。 - 前記成分組成が、質量%で、

Ti:0.200%以下、

Nb:0.200%以下、

V:0.500%以下、

W:0.500%以下、

B:0.0050%以下、

Ni:1.000%以下、

Cr:1.000%以下、

Mo:1.000%以下、

Cu:1.000%以下、

Sn:0.200%以下、

Sb:0.200%以下、

Ta:0.100%以下、

Ca:0.0050%以下、

Mg:0.0050%以下、

Zr:0.0050%以下、

REM:0.0050%以下

のうちから選ばれる少なくとも1種の元素を更に含有する、請求項1に記載の高強度鋼板。 - 表面に、さらに亜鉛めっき層を有する、請求項1又は2に記載の高強度鋼板。

- 前記亜鉛めっき層が、合金化亜鉛めっき層である、請求項3に記載の高強度鋼板。

- 請求項1、または2に記載の成分組成を有する鋼スラブを熱間圧延後、300℃以上750℃以下で巻き取り、圧延率15%以上80%以下で冷間圧延を施し、Ac3変態点-50℃以上の温度域で20s以上1800s以下保持後、マルテンサイト変態開始温度以下の冷却停止温度まで冷却し、Ac1変態点以上Ac1変態点+150℃以下の温度域の再加熱温度まで再加熱後、前記再加熱温度で20s以上1800s以下保持後、100℃以下まで冷却し、さらに、100℃超400℃以下の温度域内で10s以上保持後、冷却する、

面積率で、フェライトが30%以上80%以下、焼戻しマルテンサイトが3.0%以上35%以下であり、残留オーステナイトが8%以上であり、前記フェライト、前記焼戻しマルテンサイト、および前記残留オーステナイト以外の相が面積率で10%以下であり、アスペクト比が2.0以上かつ短軸が1μm以下の残留オーステナイトの面積率を全残留オーステナイト面積率で除した値が0.3以上であり、残留オーステナイト中の平均Mn量(質量%)をフェライト中の平均Mn量(質量%)で除した値が1.5以上であり、かつ残留オーステナイト中の平均Mn量(質量%)をフェライト中の平均Mn量(質量%)で除した値に残留オーステナイトの平均アスペクト比を乗じた値が3.0以上であり、残留オーステナイト中の平均C量(質量%)をフェライト中の平均C量(質量%)で除した値が3.0以上であり、残留オーステナイト中の平均C量(質量%)を残留オーステナイト中の平均Mn量(質量%)で除した値が0.05未満である鋼組織を有し、鋼中拡散性水素量が0.3質量ppm以下である高強度鋼板の製造方法。 - 巻き取り後に続いて、Ac1変態点以下の温度域で1800s超保持する、請求項5に記載の高強度鋼板の製造方法。

- 前記Ac1変態点以上Ac1変態点+150℃以下の温度域で20s以上1800s以下保持後に冷却し、次いで亜鉛めっき処理を施した後に、前記100℃以下まで冷却する、請求項5又は6に記載の高強度鋼板の製造方法。

- 亜鉛めっき処理後に続いて、450℃以上600℃以下の温度域で亜鉛めっきの合金化処理を施す、請求項7に記載の高強度鋼板の製造方法。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2019192516 | 2019-10-23 | ||

| JP2019192516 | 2019-10-23 | ||

| PCT/JP2020/038198 WO2021079756A1 (ja) | 2019-10-23 | 2020-10-08 | 高強度鋼板およびその製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JPWO2021079756A1 JPWO2021079756A1 (ja) | 2021-11-18 |

| JP7164024B2 true JP7164024B2 (ja) | 2022-11-01 |

Family

ID=75620492

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2021512457A Active JP7164024B2 (ja) | 2019-10-23 | 2020-10-08 | 高強度鋼板およびその製造方法 |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US20220396847A1 (ja) |

| EP (1) | EP4029957A4 (ja) |

| JP (1) | JP7164024B2 (ja) |

| KR (1) | KR20220066365A (ja) |

| CN (1) | CN114585766B (ja) |

| MX (1) | MX2022004671A (ja) |

| WO (1) | WO2021079756A1 (ja) |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20220068245A (ko) * | 2019-10-23 | 2022-05-25 | 제이에프이 스틸 가부시키가이샤 | 고강도 강판 및 그의 제조 방법 |

| MX2024003585A (es) * | 2021-09-30 | 2024-04-05 | Jfe Steel Corp | Lamina de acero, miembro, y metodos para fabricarlos. |

| CN117980520A (zh) * | 2021-09-30 | 2024-05-03 | 杰富意钢铁株式会社 | 钢板、构件和它们的制造方法 |

| TWI831367B (zh) * | 2022-09-08 | 2024-02-01 | 大田精密工業股份有限公司 | 高強度鎳鉻鉬鋼材及其製造方法 |

| CN115491608B (zh) * | 2022-09-29 | 2023-08-15 | 桂林理工大学 | 一种(Cr,Fe)7C3和TiC复合强化中锰钢及其制备方法 |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2016132680A1 (ja) | 2015-02-17 | 2016-08-25 | Jfeスチール株式会社 | 高強度冷延薄鋼板およびその製造方法 |

| WO2019111084A1 (en) | 2017-12-05 | 2019-06-13 | Arcelormittal | Cold rolled and annealed steel sheet and method of manufacturing the same |

| WO2019159771A1 (ja) | 2018-02-19 | 2019-08-22 | Jfeスチール株式会社 | 高強度鋼板およびその製造方法 |

| WO2019188640A1 (ja) | 2018-03-30 | 2019-10-03 | Jfeスチール株式会社 | 高強度鋼板およびその製造方法 |

| WO2019188642A1 (ja) | 2018-03-30 | 2019-10-03 | Jfeスチール株式会社 | 高強度鋼板およびその製造方法 |

Family Cites Families (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS585108A (ja) | 1981-07-02 | 1983-01-12 | カワサキ機工株式会社 | 動力茶葉摘採機 |

| JPS61157625A (ja) | 1984-12-29 | 1986-07-17 | Nippon Steel Corp | 高強度鋼板の製造方法 |

| JP2588420B2 (ja) | 1988-04-11 | 1997-03-05 | 日新製鋼株式会社 | 延性の良好な超高強度鋼材の製造方法 |

| JP3857939B2 (ja) | 2001-08-20 | 2006-12-13 | 株式会社神戸製鋼所 | 局部延性に優れた高強度高延性鋼および鋼板並びにその鋼板の製造方法 |

| JP5213643B2 (ja) * | 2008-03-26 | 2013-06-19 | 株式会社神戸製鋼所 | 延性および穴拡げ性に優れた高強度冷延鋼板および高強度合金化溶融亜鉛めっき鋼板 |

| MX2017001689A (es) * | 2014-08-07 | 2017-04-27 | Jfe Steel Corp | Lamina de acero de alta resistencia y metodo de produccion para la misma, y metodo de produccion para lamina de acero galvanizada de alta resistencia. |

| WO2016113789A1 (ja) * | 2015-01-15 | 2016-07-21 | Jfeスチール株式会社 | 高強度溶融亜鉛めっき鋼板およびその製造方法 |

| JP6554397B2 (ja) * | 2015-03-31 | 2019-07-31 | 株式会社神戸製鋼所 | 加工性および衝突特性に優れた引張強度が980MPa以上の高強度冷延鋼板、およびその製造方法 |

| WO2017154401A1 (ja) * | 2016-03-07 | 2017-09-14 | Jfeスチール株式会社 | 高強度鋼板およびその製造方法 |

| CN109072380B (zh) * | 2016-04-19 | 2020-08-14 | 杰富意钢铁株式会社 | 钢板、镀覆钢板和它们的制造方法 |

| BR112020008962A2 (pt) * | 2017-11-15 | 2020-10-13 | Nippon Steel Corporation | chapa de aço laminada a frio de alta resistência |

| CN111902554B (zh) * | 2018-03-30 | 2022-03-29 | 日本制铁株式会社 | 钢板及其制造方法 |

-

2020

- 2020-10-08 EP EP20878749.9A patent/EP4029957A4/en active Pending

- 2020-10-08 US US17/770,336 patent/US20220396847A1/en active Pending

- 2020-10-08 JP JP2021512457A patent/JP7164024B2/ja active Active

- 2020-10-08 CN CN202080073477.6A patent/CN114585766B/zh active Active

- 2020-10-08 KR KR1020227013339A patent/KR20220066365A/ko not_active Application Discontinuation

- 2020-10-08 MX MX2022004671A patent/MX2022004671A/es unknown

- 2020-10-08 WO PCT/JP2020/038198 patent/WO2021079756A1/ja unknown

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2016132680A1 (ja) | 2015-02-17 | 2016-08-25 | Jfeスチール株式会社 | 高強度冷延薄鋼板およびその製造方法 |

| WO2019111084A1 (en) | 2017-12-05 | 2019-06-13 | Arcelormittal | Cold rolled and annealed steel sheet and method of manufacturing the same |

| WO2019159771A1 (ja) | 2018-02-19 | 2019-08-22 | Jfeスチール株式会社 | 高強度鋼板およびその製造方法 |

| WO2019188640A1 (ja) | 2018-03-30 | 2019-10-03 | Jfeスチール株式会社 | 高強度鋼板およびその製造方法 |

| WO2019188642A1 (ja) | 2018-03-30 | 2019-10-03 | Jfeスチール株式会社 | 高強度鋼板およびその製造方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| CN114585766B (zh) | 2023-04-28 |

| JPWO2021079756A1 (ja) | 2021-11-18 |

| EP4029957A4 (en) | 2023-01-25 |

| EP4029957A1 (en) | 2022-07-20 |

| US20220396847A1 (en) | 2022-12-15 |

| CN114585766A (zh) | 2022-06-03 |

| KR20220066365A (ko) | 2022-05-24 |

| WO2021079756A1 (ja) | 2021-04-29 |

| MX2022004671A (es) | 2022-05-26 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6705562B2 (ja) | 高強度鋼板およびその製造方法 | |

| JP7164024B2 (ja) | 高強度鋼板およびその製造方法 | |

| JP6705561B2 (ja) | 高強度鋼板およびその製造方法 | |

| JP6813136B1 (ja) | 高強度亜鉛めっき鋼板およびその製造方法 | |

| JPWO2019188640A1 (ja) | 高強度鋼板およびその製造方法 | |

| KR20190073469A (ko) | 고강도 강판 및 그 제조 방법 | |

| WO2022172540A1 (ja) | 高強度鋼板およびその製造方法 | |

| JP7168072B2 (ja) | 高強度鋼板およびその製造方法 | |

| JP6750771B1 (ja) | 溶融亜鉛めっき鋼板およびその製造方法 | |

| KR102692691B1 (ko) | 고강도 강판 및 그 제조 방법 | |

| JP7168073B2 (ja) | 高強度鋼板およびその製造方法 | |

| JP6930682B1 (ja) | 高強度鋼板およびその製造方法 | |

| JP7107464B1 (ja) | 高強度鋼板およびその製造方法 | |

| JP7078202B1 (ja) | 高強度鋼板およびその製造方法 | |

| WO2022172539A1 (ja) | 高強度鋼板およびその製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20210303 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20220315 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20220426 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20220920 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20221003 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 7164024 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |