JP7059979B2 - スポット溶接部材 - Google Patents

スポット溶接部材 Download PDFInfo

- Publication number

- JP7059979B2 JP7059979B2 JP2019084571A JP2019084571A JP7059979B2 JP 7059979 B2 JP7059979 B2 JP 7059979B2 JP 2019084571 A JP2019084571 A JP 2019084571A JP 2019084571 A JP2019084571 A JP 2019084571A JP 7059979 B2 JP7059979 B2 JP 7059979B2

- Authority

- JP

- Japan

- Prior art keywords

- less

- steel sheet

- content

- spot welded

- zinc

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Landscapes

- Resistance Welding (AREA)

Description

前記複数の鋼板の少なくとも1つが、表面にめっき層を有しない、引張強さが780MPa以上の高強度冷延鋼板であり、

前記複数の鋼板の少なくとも1つが、表面に亜鉛系めっき層を有する亜鉛系めっき鋼板であり、

スポット溶接部のコロナボンドの内部における表層Zn濃度が1質量%以上、25質量%未満である、スポット溶接部材。

C :0.01~0.35%、

Si:0.02~2.00%、

Mn:1.0~4.0%、

P :0.060%以下、

S :0.010%以下、

Al:0.010~1.000%、および

N :0.0005~0.0100%を含有し、

残部がFeおよび不可避不純物からなる成分組成を有する、上記1~3のいずれか一項に記載のスポット溶接部材。

Nb:1.00%以下、

Ti:0.100%以下、および

B :0.0050%以下からなる群より選択される少なくとも1つを含有する、上記4に記載のスポット溶接部材。

V :0.100%以下、

Mo:0.50%以下、

Cr:1.00%以下、

Cu:1.00%以下、

Ni:0.50%以下、

As:0.500%以下、

Sb:0.200%以下、

Sn:0.200%以下、

Ta:0.100%以下、

Ca:0.0200%以下、

Mg:0.0200%以下、

Zn:0.020%以下、

Co:0.020%以下、

Zr:0.020%以下、および

REM:0.0200%以下

からなる群より選択される少なくとも1つを含有する、上記4または5に記載のスポット溶接部材。

本発明のスポット溶接部材は、複数の鋼板がスポット溶接されたスポット溶接部材である。前記複数の鋼板の枚数はとくに限定されず、2以上であればよい。一方、前記複数の鋼板の枚数の上限についてもとくに限定されないが、3枚以下とすることが好ましい。

上記複数の鋼板のうち、少なくとも1つは、表面にめっき層を有しない、引張強さが780MPa以上の高強度冷延鋼板である。上述したように、スポット溶接時に生じるLME割れは、鋼板の高強度化に伴って顕在化した問題である。引張強さ780MPa未満の鋼板においては、亜鉛系めっき鋼板とスポット溶接した場合でも、もらいLME割れが生じることはない。したがって、高強度冷延鋼板の引張強さは780MPa以上とする。一方、前記引張強さの上限はとくに限定されないが、1.8GPa以下であってよい。

Cは、マルテンサイトなどの組織を形成することで鋼板の強度を向上させる効果を有する元素である。前記効果を得るためには、C含有量を0.01%以上とすることが好ましい。一方、C含有量が0.35%以下であれば、スポット溶接部の靱性を向上させることができる。そのため、C含有量は0.35%以下とすることが好ましい。C含有量は0.08~0.25%とすることがより好ましい。

Siは、鋼を強化して良好な材質を得るのに有効な元素である。そのためSi含有量を0.02%以上とすることが好ましい。一方、Si含有量が2.00%以下であれば、高強度冷延鋼板のめっき性を向上させることができる。そのため、Si含有量は2.00%以下とすることが好ましい。Si含有量は0.25~1.60%とすることがより好ましい。

Mnは、鋼の高強度化に有効な元素である。高強度冷延鋼板の機械特性および強度を向上させるという観点からは、Mn含有量を1.0%以上とすることが好ましい。一方、Mn含有量が4.0%以下であれば、焼鈍時の表面濃化が抑制され、めっき密着性が向上する。そのため、Mn含有量は4.0%以下とすることが好ましい。Mn含有量は0.25~3.00%とすることがより好ましい。

Pは、フェライトの強化に有効な元素であり、適量添加することにより強度と延性のバランスが向上する。また、P含有量が0.060%以下であれば、鋳造時のオーステナイト粒界へのPの偏析に起因する粒界脆化を抑制できる。そのため、強度と延性のバランスを向上させるという観点からは、P含有量を0.060%以下ことが好ましく、0.020%以下とすることがより好ましい。

Sは、鋼中でMnSなどの介在物を形成する。前記介在物は、耐衝撃性の劣化や溶接部のメタルフローに沿った割れの原因となるため、S含有量は極力低減することが望ましい。そのため、S含有量は0.010%以下とすることが好ましい。また、良好な伸びフランジ性を確保するという観点からは、S含有量を0.005%以下とすることがより好ましい。

Alは、焼鈍時の冷却工程での炭化物の生成を抑制し、マルテンサイトの生成を促進することができる元素であり、鋼板の強度確保のために有効である。前記効果を得るには、Al含有量を0.010%以上とすることが好ましい。一方、Al含有量が1.000%を超えると、鋼板中の介在物が多くなり、局部変形能が低下するため、延性が悪化する。そのため、Al含有量は1.000%以下とすることが好ましい。Al含有量は0.020%以上0.500%以下とすることがより好ましい。

Nは、Alと結合して窒化物を形成する。また、Nは、Bが含有された場合にはBNを形成する。N含有量が多いと粗大な窒化物が多量に生じるため、局部変形能が低下し、延性が悪化する。また、伸びフランジ性も低下する。そのため、N含有量は0.0100%以下とすることが好ましい。一方、生産性の観点からは、N含有量は0.0005%以上とすることが好ましい。N含有量は、0.0010%以上0.0070%以下とすることがより好ましく、0.0015%以上0.0050%以下とすることがさらに好ましい。

Nbは、鋼の析出強化に有効な元素である。しかし、Nb含有量が1.00%を超えると鋼板の形状凍結性が低下する。そのため、Nb含有量は1.00%以下とすることが好ましく、0.50%以下とすることがより好ましい。一方、Nb含有量の下限はとくに限定されないが、Nbの添加効果を高めるという観点からは、Nb含有量を0.002%以上とすることが好ましく、0.005%以上とすることがより好ましい。

Tiは、Nbと同様、鋼の析出強化に有効な元素である。しかし、Ti含有量が0.100%を超えると鋼板の形状凍結性が低下する。そのため、Tiを添加する場合、Ti含有量は0.100%以下とすることが好ましく、0.050%以下とすることがより好ましい。一方、Ti含有量の下限はとくに限定されないが、Tiの添加効果を高めるという観点からは、Ti含有量を0.002%以上とすることが好ましく、0.005%以上とすることがより好ましい。

Bは、オーステナイト粒界からのフェライト生成および成長を抑制する作用を有する元素である。しかし、過剰なBの添加は成形性を大きく損なう。そのため、Bを添加する場合、B含有量は0.0050%以下とすることが好ましく0.0030%以下とすることがより好ましい。一方、B含有量の下限はとくに限定されないが、Bの添加効果を高めるという観点からは、B含有量を0.0002%以上とすることが好ましく、0.0003%以上とすることがより好ましく、0.0005%以上とすることがさらに好ましい。

Vは、TiおよびNbと同様、鋼の析出強化に有効な元素である。しかし、V含有量が0.100%を超えると鋼板の形状凍結性が低下する。そのため、Vを添加する場合、V含有量は0.100%以下とすることが好ましく、0.050%以下とすることがより好ましい。一方、Vの添加効果を高めるという観点からは、V含有量を0.001%以上とすることが好ましく、0.005%以上とすることがより好ましい。

Moは焼き入れ性を向上させることができる元素である。また、Moは、焼き戻しマルテンサイト及び焼き入れマルテンサイトを生成するのに有効な元素である。しかし、0.50%を超えてMoを添加してもさらなる効果の向上は見込めない。その上、Mo含有量が0.50%を超えると、介在物の増加により鋼板の表面および内部に欠陥が生じ、その結果、延性が低下する。そのため、Moを含有する場合、Mo含有量は0.50%以下とすることが好ましく、0.35%以下とすることがより好ましい。一方、Mo含有量の下限はとくに限定されないが、Moの添加効果を高めるという観点からは、Mo含有量を0.01%以上とすることが好ましく、0.02%以上とすることがより好ましい。

Crは、固溶強化元素である。また、Crは、冷延鋼板製造時の冷却過程および焼鈍時の冷却過程においてオーステナイトを安定化し、焼き戻しマルテンサイトおよび焼き入れマルテンサイトの生成を容易にする作用を有している。しかし、Cr含有量が1.00%を超えると、熱間圧延中に表層割れを起こすおそれがある。その上、Cr含有量が1.00%を超えると、介在物の増加により鋼板の表面および内部に欠陥が生じ、その結果、延性が大きく低下する。また、伸びフランジ性も低下する。そのため、Crを含有する場合、Cr含有量は1.00%以下とすることが好ましく、0.80%以下とすることがより好ましい。一方、Cr含有量の下限はとくに限定されないが、Crの添加効果を高めるという観点からは、Cr含有量を0.01%以上とすることが好ましく、0.05%以上とすることがより好ましい。

Cuは、Crと同様、固溶強化元素である。また、Cuは、冷延鋼板製造時の冷却過程および焼鈍時の冷却過程においてオーステナイトを安定化し、焼き戻しマルテンサイトおよび焼き入れマルテンサイトの生成を容易にする作用を有している。しかし、Cu含有量が1.00%を超えると、熱間圧延中に表層割れを起こすおそれがある。その上、Cu含有量が1.00%を超えると、介在物の増加により鋼板の表面および内部に欠陥が生じ、その結果、延性が大きく低下する。また、伸びフランジ性も低下する。そのため、Cuを含有する場合、Cu含有量は1.00%以下とすることが好ましく、0.80%以下とすることがより好ましい。一方、Cu含有量の下限はとくに限定されないが、Cuの添加効果を高めるという観点からは、Cu含有量を0.01%以上とすることが好ましく、0.05%以上とすることがより好ましい。

Niは、固溶強化および変態強化により高強度化に寄与する元素である。しかし、Niを過剰に含有すると熱間圧延中に表層割れを起こすおそれがある。また、Ni含有量が0.50%を超えると、介在物の増加により鋼板の表面および内部に欠陥が生じ、その結果、延性が大きく低下する。そのため、Niを含有する場合、Ni含有量は0.50%以下とすることが好ましく、0.40%以下とすることがより好ましい。一方、Ni含有量の下限はとくに限定されないが、Niの添加効果を高めるという観点からは、Ni含有量を0.01%以上とすることが好ましく、0.05%以上とすることがより好ましい。

Asは耐食性向上に有効な元素である。しかし、Asを過剰に含有した場合、赤熱脆性が顕著となる上に、介在物の増加により鋼板の表面および内部に欠陥が生じる。そのため、Asを含有する場合、As含有量を0.500%以下とすることが好ましく、0.300%以下とすることがより好ましい。一方、As含有量の下限はとくに限定されないが、Asの添加効果を高めるという観点からは、As含有量を0.001%以上とすることが好ましく、0.003%以上とすることがより好ましい。

Sbは、鋼板表面の脱炭を抑制する作用を有する元素であり、任意に含有することができる。脱炭を抑制すると、鋼板表面におけるマルテンサイトの減少を防止することができるため、Sbの添加は強度確保の観点から有効である。しかし、Sbを含有する場合、過剰な添加を避けるという観点からは、Sb含有量を0.200%以下とすることが好ましく、0.150%以下とすることが好ましい。一方、Sb含有量の下限はとくに限定されないが、Sbの添加効果を高めるという観点からは、Sb含有量を0.001%以上とすることが好ましく、0.002%以上とすることがより好ましい。

Snは、Sbと同様、鋼板表面の脱炭を抑制する作用を有する元素であり、任意に含有することができる。脱炭を抑制すると、鋼板表面におけるマルテンサイトの減少を防止することができるため、Snの添加は強度確保の観点から有効である。しかし、Snを含有する場合、過剰な添加を避けるという観点からは、Sn含有量を0.200%以下とすることが好ましく、0.150%以下とすることが好ましい。一方、Sn含有量の下限はとくに限定されないが、Snの添加効果を高めるという観点からは、Sn含有量を0.001%以上とすることが好ましく、0.002%以上とすることがより好ましい。

Taは、合金炭化物や合金炭窒化物を生成して高強度化に寄与する元素である。加えて、Taには、Nb炭化物やNb窒化物に一部固溶し、複合析出物を生成して析出物の粗大化を著しく抑制し、析出強化による鋼板の強度向上への寄与率を安定化させる効果があると考えられる。しかし、過剰に添加しても効果が飽和する上に、介在物が増加することによる鋼板表面および内部の欠陥が生じる。そのため、Taを含有する場合、Ta含有量を0.100%以下とすることが好ましく、0.008%以下とすることがより好ましい。一方、Ta含有量の下限はとくに限定されないが、Taの添加効果を高めるという観点からは、Ta含有量を0.001%以上とすることが好ましく、0.002%以上とすることがより好ましい。

Caは、脱酸に用いることができる元素である。また、Caは、硫化物の形状を球状化し、延性、特に局部延性への硫化物の悪影響を低減するために有効な元素である。しかし、過剰な添加は介在物の増加による鋼板表面および内部の欠陥を引き起こす原因となる。そのため、Caを含有する場合、Ca含有量を0.0200%以下とすることが好ましく、0.0100%以下とすることがより好ましい。一方、Ca含有量の下限はとくに限定されないが、Caの添加効果を高めるという観点からは、Ca含有量を0.0001%以上とすることが好ましく、0.0002%以上とすることがより好ましい。

Mgは、Caと同様、脱酸に用いることができる元素である。また、Mgは、硫化物の形状を球状化し、延性、特に局部延性への硫化物の悪影響を低減するために有効な元素である。しかし、過剰な添加は介在物の増加による鋼板表面および内部の欠陥を引き起こす原因となる。そのため、Mgを含有する場合、Mg含有量を0.0200%以下とすることが好ましく、0.0100%以下とすることがより好ましい。一方、Mg含有量の下限はとくに限定されないが、Mgの添加効果を高めるという観点からは、Mg含有量を0.0001%以上とすることが好ましく、0.0002%以上とすることがより好ましい。

Znは、硫化物の形状を球状化し、局部延性および伸びフランジ性への硫化物の悪影響を改善するために有効な元素である。しかし、Zn含有量が0.020%を超えると、介在物が増加し、鋼板表面および内部の欠陥を引き起こす原因となる。そのため、Znを含有する場合、Zn含有量は0.020%以下とすることが好ましく、0.015%以下とすることがより好ましい。一方、Zn含有量の下限はとくに限定されないが、Znの添加効果を高めるという観点からは、Zn含有量を0.001%以上とすることが好ましく、0.002%以上とすることがより好ましい。

Coは、Znと同様、硫化物の形状を球状化し、局部延性および伸びフランジ性への硫化物の悪影響を改善するために有効な元素である。しかし、Co含有量が0.020%を超えると、介在物が増加し、鋼板表面および内部の欠陥を引き起こす原因となる。そのため、Coを含有する場合、Co含有量は0.020%以下とすることが好ましく、0.015%以下とすることがより好ましい。一方、Co含有量の下限はとくに限定されないが、Coの添加効果を高めるという観点からは、Co含有量を0.001%以上とすることが好ましく、0.002%以上とすることがより好ましい。

Zrは、ZnおよびCoと同様、硫化物の形状を球状化し、局部延性および伸びフランジ性への硫化物の悪影響を改善するために有効な元素である。しかし、Zr含有量が0.020%を超えると、介在物が増加し、鋼板表面および内部の欠陥を引き起こす原因となる。そのため、Zrを含有する場合、Zr含有量は0.020%以下とすることが好ましく、0.015%以下とすることがより好ましい。一方、Zr含有量の下限はとくに限定されないが、Zrの添加効果を高めるという観点からは、Zr含有量を0.001%以上とすることが好ましく、0.002%以上とすることがより好ましい。

REM(希土類金属)は、高強度化および耐食性の向上に有効な元素である。しかし、過剰なREMの含有は、介在物の増加に伴う鋼板表面および内部の欠陥を引き起こす原因となる。そのため、REMを含有する場合、REM含有量は0.0200%以下とすることが好ましく、0.0150%以下とすることがより好ましい。一方、REM含有量の下限はとくに限定されないが、REMの添加効果を高めるという観点からは、REM含有量を0.0001%以上とすることが好ましく、0.0005%以上とすることがより好ましい。

上記複数の鋼板のうち、少なくとも1つは、表面に亜鉛系めっき層を有する亜鉛系めっき鋼板である。前記亜鉛系めっき鋼板としては、少なくとも一方の面に亜鉛系めっき層を有する鋼板を用いることができる。

本発明者らは、スポット溶接部材のナゲット近傍を精査し、その結果、コロナボンドの内部における表層Zn濃度が25%未満である場合には、もらいLME割れが発生していないことを見出した。これは、表層Zn濃度が低い場合には液相化温度が高くなり、液相化が抑制されるためであると考えられる。反対に、表層Zn濃度が25%以上である場合には、高強度冷延鋼板にもらいLME割れが生じていた。そのため、コロナボンドの内部における表層Zn濃度は25%未満、好ましくは15%以下、より好ましくは10%以下とする。

本発明のスポット溶接部材は、少なくとも上記高強度冷延鋼板と上記亜鉛系めっき鋼板を含む複数の鋼板をスポット溶接することによって製造することができる。スポット溶接の方法は特に限定されず、任意の方法で行うことができる。例えば、前記複数の鋼板を重ね合わせ、次いで、対向して配置された溶接電極で前記複数の鋼板を挟持する。そして、前記溶接電極で前記複数の鋼板を加圧しながら前記溶接電極間に通電することにより、スポット溶接を行うことができる。なお、前記亜鉛系めっき鋼板が一方の面にのみ亜鉛系めっき層を有する場合には、該亜鉛系めっき鋼板の亜鉛系めっき層を有する面が、前記高強度冷延鋼板と対向するように前記複数の鋼板を重ね合わせればよい。

打角が0°の場合には、上記した本発明の課題は生じない。そのため、打角は0°超とすることが好ましく、3°以上とすることが好ましく、5°以上とすることがより好ましい。一方、溶接時の板ずれを防止する観点より、打角は10°以下とすることが好ましい。

ナゲット径を確保するという観点からは、スポット溶接時の加圧力を3.0kN以上とすることが好ましい。一方、スポット溶接機の負荷を低減するという観点からは、加圧力を5.0kN以下とすることが好ましい。

本発明の効果は、スポット溶接における通電パターンによらず得ることができる。したがって、特に限定されず、任意のパターンを用いることができる。例えば、1段通電を用いることもできるが、溶接ナゲット組織の制御や強度の確保のために、2段通電やパルス通電を用いることもできる。

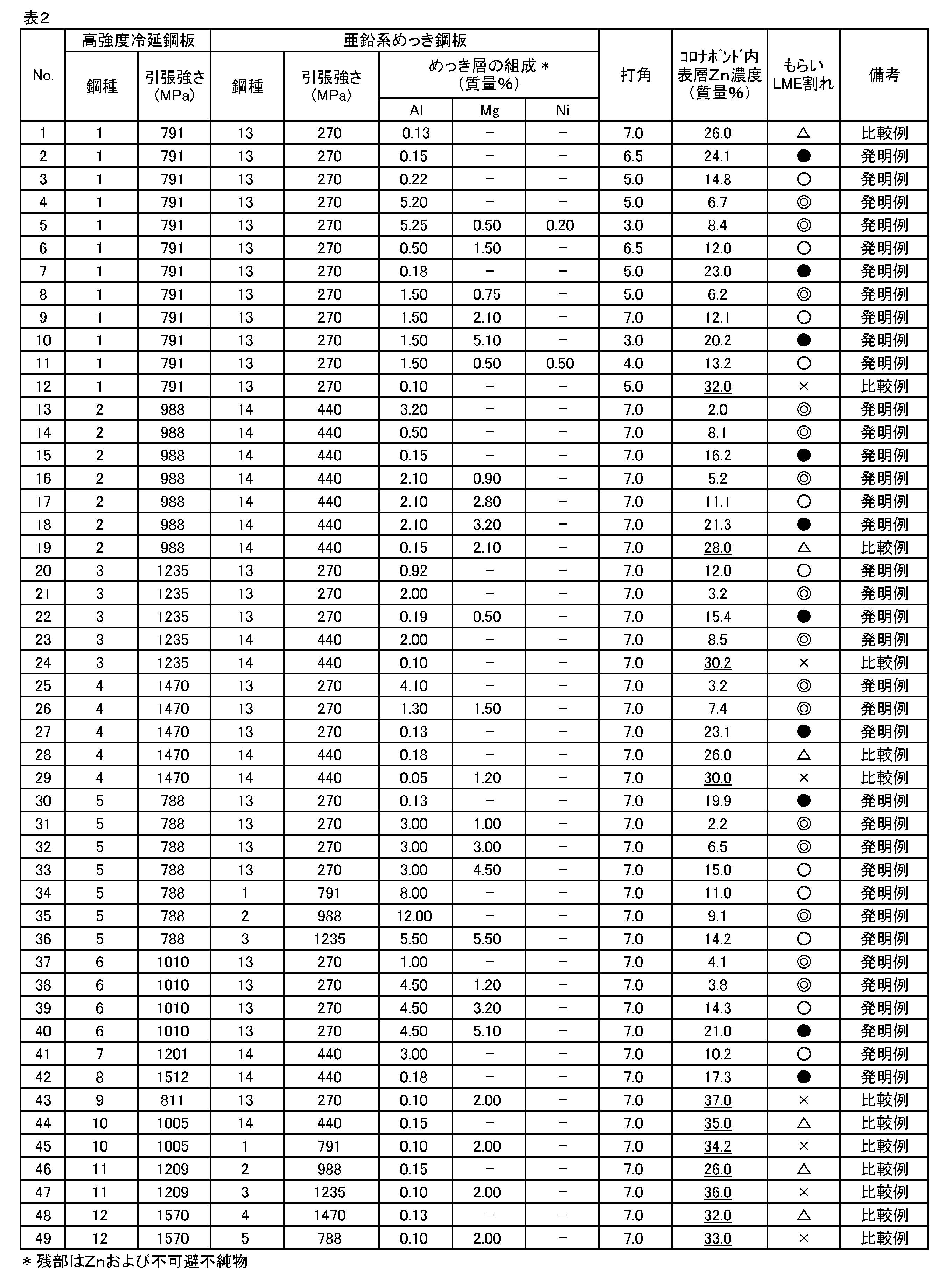

得られたスポット溶接部材における打角を、以下の手順で測定し、表2に併記した。まず、前記スポット溶接部材を上方向(鋼板表面に垂直な方向)から見た際の、圧痕の長径を特定した。なお、圧痕の長径の方向とナゲットの長径の方向は実質的に等しい。次いで、前記長径の位置で前記スポット溶接部材をマイクロカッターで切断し、板厚方向の断面サンプルを採取した。続いて、光学顕微鏡によって前記断面サンプルを観察し、該断面において、ナゲットの長径を通る線と、鋼板の表面に平行な線とがなす角を測定し、その角度を打角θとした。ここで、鋼板表面とは溶接時に電極と触れていない鋼板表面を指すものとする。

得られたスポット溶接部材のそれぞれについて、スポット溶接部のコロナボンドの内部における表層Zn濃度を、以下の手順で測定した。まず、ピール試験に準じた方法で機械的にスポット溶接部材を剥離した。図3は、剥離後の高強度冷延鋼板の、亜鉛系めっき鋼板と溶接されていた側の表面の状態を示す模式図である。図3に示すように、高強度冷延鋼板10の表面には、剥離によって破断したナゲット30と、ナゲット30の周囲のコロナボンド50が見られる。そこで、ナゲット30の外周から200μm外側の位置(図3に示した破線上)の、略等角度(約18°)間隔の20点におけるZn濃度を表面EDX分析により測定し、その平均値を表層Zn濃度とした。

1つの条件につき10個のスポット溶接部材を作成し、もらいLME割れの発生の程度を評価した。具体的には、上述した打角の測定と同じ要領で、光学顕微鏡(倍率100倍)を用いてスポット溶接部材の断面を観察し、もらいLME割れの発生状況を、下記の基準に照らして評価した。

◎:割れ発生した部材無し

○:割れ発生した部材が2個以下、割れの平均深さが100μm未満

●:割れ発生した部材が2個以下、割れの平均深さが100μm以上300μm未満

△:割れ発生した部材が2個以下、割れの平均深さが300μm以上

×:割れ発生した部材が3個以上

10 高強度冷延鋼板

11 圧痕

20 亜鉛系めっき鋼板

21 圧痕

30 ナゲット

40 熱影響部

50 コロナボンド

100 溶接電極

110 鋼板

Claims (5)

- 複数の鋼板がスポット溶接されたスポット溶接部材であって、

前記複数の鋼板の少なくとも1つが、表面にめっき層を有しない、引張強さが780MPa以上の高強度冷延鋼板であり、

前記複数の鋼板の少なくとも1つが、表面に亜鉛系めっき層を有する亜鉛系めっき鋼板であり、

前記亜鉛系めっき層中のAl濃度が0.20質量%以上であり、

スポット溶接部のコロナボンドの内部における表層Zn濃度が1質量%以上、25質量%未満である、スポット溶接部材。 - 前記亜鉛系めっき層中のMg濃度が5.0質量%以下である、請求項1に記載のスポット溶接部材。

- 前記高強度冷延鋼板が、質量%で、

C :0.01~0.35%、

Si:0.02~2.00%、

Mn:1.0~4.0%、

P :0.060%以下、

S :0.010%以下、

Al:0.010~1.000%、および

N :0.0005~0.0100%を含有し、

残部がFeおよび不可避不純物からなる成分組成を有する、請求項1または2に記載のスポット溶接部材。 - 前記成分組成が、さらに、質量%で、

Nb:1.00%以下、

Ti:0.100%以下、および

B :0.0050%以下からなる群より選択される少なくとも1つを含有する、請求項3に記載のスポット溶接部材。 - 前記成分組成が、さらに、質量%で、

V :0.100%以下、

Mo:0.50%以下、

Cr:1.00%以下、

Cu:1.00%以下、

Ni:0.50%以下、

As:0.500%以下、

Sb:0.200%以下、

Sn:0.200%以下、

Ta:0.100%以下、

Ca:0.0200%以下、

Mg:0.0200%以下、

Zn:0.020%以下、

Co:0.020%以下、

Zr:0.020%以下、および

REM:0.0200%以下

からなる群より選択される少なくとも1つを含有する、請求項3または4に記載のスポット溶接部材。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2019084571A JP7059979B2 (ja) | 2019-04-25 | 2019-04-25 | スポット溶接部材 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2019084571A JP7059979B2 (ja) | 2019-04-25 | 2019-04-25 | スポット溶接部材 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2020179413A JP2020179413A (ja) | 2020-11-05 |

| JP7059979B2 true JP7059979B2 (ja) | 2022-04-26 |

Family

ID=73022934

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2019084571A Active JP7059979B2 (ja) | 2019-04-25 | 2019-04-25 | スポット溶接部材 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP7059979B2 (ja) |

Families Citing this family (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP7124990B1 (ja) * | 2021-01-08 | 2022-08-24 | 日本製鉄株式会社 | 溶接継手及び自動車部品 |

| US20240093708A1 (en) * | 2021-01-08 | 2024-03-21 | Nippon Steel Corporation | Welded joint and automobile member |

| WO2022149511A1 (ja) * | 2021-01-08 | 2022-07-14 | 日本製鉄株式会社 | 溶接継手及び自動車部品 |

| JP7545096B2 (ja) | 2021-04-05 | 2024-09-04 | 日本製鉄株式会社 | 抵抗スポット溶接継手および抵抗スポット溶接継手の製造方法 |

| WO2023054717A1 (ja) * | 2021-10-01 | 2023-04-06 | 日本製鉄株式会社 | 鋼溶接部材 |

| MX2024003173A (es) * | 2021-10-01 | 2024-03-25 | Nippon Steel Corp | Lamina de acero enchapada. |

| KR20240134211A (ko) | 2022-03-15 | 2024-09-06 | 닛폰세이테츠 가부시키가이샤 | 스폿 용접 조인트, 스폿 용접 조인트의 제조 방법, 스폿 용접 조인트용의 고강도 강 부재, 및 스폿 용접 조인트용의 고강도 강 부재의 제조 방법 |

Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2014189812A (ja) | 2013-03-26 | 2014-10-06 | Nisshin Steel Co Ltd | 溶接構造部材用高強度めっき鋼板およびその製造法 |

| JP2014527120A (ja) | 2011-06-28 | 2014-10-09 | ポスコ | めっき層の安定性に優れた熱間プレス成形用めっき鋼板 |

| WO2016159169A1 (ja) | 2015-03-30 | 2016-10-06 | 新日鐵住金株式会社 | めっき鋼板のスポット溶接方法 |

| JP2018039019A (ja) | 2016-09-05 | 2018-03-15 | 新日鐵住金株式会社 | スポット溶接方法 |

| JP6388099B1 (ja) | 2017-12-15 | 2018-09-12 | 新日鐵住金株式会社 | 鋼板、溶融亜鉛めっき鋼板および合金化溶融亜鉛めっき鋼板 |

| WO2018234938A1 (en) | 2017-06-20 | 2018-12-27 | Arcelormittal | ZINC COATED STEEL SHEET HAVING HIGH STRENGTH POINTS WELDABILITY |

-

2019

- 2019-04-25 JP JP2019084571A patent/JP7059979B2/ja active Active

Patent Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2014527120A (ja) | 2011-06-28 | 2014-10-09 | ポスコ | めっき層の安定性に優れた熱間プレス成形用めっき鋼板 |

| JP2014189812A (ja) | 2013-03-26 | 2014-10-06 | Nisshin Steel Co Ltd | 溶接構造部材用高強度めっき鋼板およびその製造法 |

| WO2016159169A1 (ja) | 2015-03-30 | 2016-10-06 | 新日鐵住金株式会社 | めっき鋼板のスポット溶接方法 |

| JP2018039019A (ja) | 2016-09-05 | 2018-03-15 | 新日鐵住金株式会社 | スポット溶接方法 |

| WO2018234938A1 (en) | 2017-06-20 | 2018-12-27 | Arcelormittal | ZINC COATED STEEL SHEET HAVING HIGH STRENGTH POINTS WELDABILITY |

| JP6388099B1 (ja) | 2017-12-15 | 2018-09-12 | 新日鐵住金株式会社 | 鋼板、溶融亜鉛めっき鋼板および合金化溶融亜鉛めっき鋼板 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2020179413A (ja) | 2020-11-05 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP7059979B2 (ja) | スポット溶接部材 | |

| KR102296359B1 (ko) | 열간 프레스 부재 및 그 제조 방법 그리고 열간 프레스용 냉연 강판 및 그 제조 방법 | |

| JP6540909B2 (ja) | 熱間プレス部材およびその製造方法ならびに熱間プレス用冷延鋼板およびその製造方法 | |

| US12134245B2 (en) | Method for the manufacturing of liquid metal embrittlement resistant galvannealed steel sheet | |

| JP5574061B2 (ja) | 低温靭性と耐食性に優れたプレス加工用溶融めっき高強度鋼板とその製造方法 | |

| JP4791992B2 (ja) | スポット溶接用合金化溶融亜鉛めっき鋼板の製造方法 | |

| KR102316660B1 (ko) | 열간 프레스 부재 및 그 제조 방법 그리고 열간 프레스용 냉연강판 및 그 제조 방법 | |

| KR102356747B1 (ko) | 열간 프레스 부재 및 그 제조 방법 그리고 열간 프레스용 냉연 강판 및 그 제조 방법 | |

| KR102356746B1 (ko) | 열간 프레스 부재 및 그 제조 방법 그리고 열간 프레스용 냉연강판 및 그 제조 방법 | |

| KR20200083519A (ko) | 고강도 아연 도금 강판 및 그의 제조 방법 | |

| JP7001203B1 (ja) | 鋼板及び部材 | |

| KR20190026854A (ko) | 저항 용접부를 갖는 자동차용 부재 | |

| WO2019003448A1 (ja) | 熱間プレス部材およびその製造方法ならびに熱間プレス用冷延鋼板 | |

| WO2010104086A1 (ja) | 耐溶融金属脆化割れ性に優れた亜鉛系合金めっき鋼材 | |

| US20200263284A1 (en) | A Method for the Manufacturing of Liquid Metal Embrittlement Resistant Zinc Coated Steel Sheet | |

| JP7044195B2 (ja) | 鋼板の製造方法及び部材の製造方法 | |

| JP7327676B2 (ja) | 抵抗スポット溶接部材およびその抵抗スポット溶接方法 | |

| JP7311808B2 (ja) | 鋼板及びその製造方法 | |

| JP6958037B2 (ja) | 高強度めっき鋼板とその製造方法 | |

| JP2007277714A (ja) | 深絞り用溶融めっき高強度鋼板及びその製造方法 | |

| JP7586336B2 (ja) | 熱間プレス部材および熱間プレス用鋼板 | |

| JP7315129B1 (ja) | 熱間プレス部材および熱間プレス用鋼板 | |

| WO2022107580A1 (ja) | スポット溶接用めっき鋼板、接合部材、及び自動車用部材、並びに接合部材の製造方法 | |

| WO2022202020A1 (ja) | 鋼板及び溶接継手 | |

| WO2024185204A1 (ja) | 熱間プレス部材 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20201124 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20211019 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20211021 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20211101 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20220315 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20220328 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 7059979 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |