JP6908496B2 - 研磨装置 - Google Patents

研磨装置 Download PDFInfo

- Publication number

- JP6908496B2 JP6908496B2 JP2017206648A JP2017206648A JP6908496B2 JP 6908496 B2 JP6908496 B2 JP 6908496B2 JP 2017206648 A JP2017206648 A JP 2017206648A JP 2017206648 A JP2017206648 A JP 2017206648A JP 6908496 B2 JP6908496 B2 JP 6908496B2

- Authority

- JP

- Japan

- Prior art keywords

- polishing

- substrate

- rollers

- substrate holding

- tape

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 238000005498 polishing Methods 0.000 title claims description 804

- 239000000758 substrate Substances 0.000 claims description 336

- 230000007246 mechanism Effects 0.000 claims description 174

- 230000002093 peripheral effect Effects 0.000 claims description 49

- 239000012530 fluid Substances 0.000 claims description 32

- 239000006061 abrasive grain Substances 0.000 claims description 27

- 238000003825 pressing Methods 0.000 claims description 14

- 239000007779 soft material Substances 0.000 claims description 14

- 238000013519 translation Methods 0.000 claims description 4

- 235000012431 wafers Nutrition 0.000 description 311

- 239000007788 liquid Substances 0.000 description 46

- 239000013256 coordination polymer Substances 0.000 description 38

- 238000004804 winding Methods 0.000 description 24

- 238000012546 transfer Methods 0.000 description 21

- 238000010586 diagram Methods 0.000 description 18

- 238000012545 processing Methods 0.000 description 18

- 230000001681 protective effect Effects 0.000 description 17

- 230000003068 static effect Effects 0.000 description 17

- 238000004140 cleaning Methods 0.000 description 12

- 238000001035 drying Methods 0.000 description 10

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 10

- 239000007789 gas Substances 0.000 description 9

- 239000000463 material Substances 0.000 description 5

- 238000005192 partition Methods 0.000 description 5

- 238000003860 storage Methods 0.000 description 5

- 239000012535 impurity Substances 0.000 description 4

- 238000002347 injection Methods 0.000 description 4

- 239000007924 injection Substances 0.000 description 4

- KFZMGEQAYNKOFK-UHFFFAOYSA-N Isopropanol Chemical compound CC(C)O KFZMGEQAYNKOFK-UHFFFAOYSA-N 0.000 description 3

- 238000000034 method Methods 0.000 description 3

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 2

- 239000004696 Poly ether ether ketone Substances 0.000 description 2

- 238000005452 bending Methods 0.000 description 2

- 239000011230 binding agent Substances 0.000 description 2

- 239000000428 dust Substances 0.000 description 2

- 239000010419 fine particle Substances 0.000 description 2

- 238000009434 installation Methods 0.000 description 2

- 238000007517 polishing process Methods 0.000 description 2

- 229920002530 polyetherether ketone Polymers 0.000 description 2

- 239000011347 resin Substances 0.000 description 2

- 229920005989 resin Polymers 0.000 description 2

- 239000000126 substance Substances 0.000 description 2

- 239000004677 Nylon Substances 0.000 description 1

- 239000004743 Polypropylene Substances 0.000 description 1

- 238000011109 contamination Methods 0.000 description 1

- 239000013013 elastic material Substances 0.000 description 1

- 239000011261 inert gas Substances 0.000 description 1

- 230000007257 malfunction Effects 0.000 description 1

- 238000004519 manufacturing process Methods 0.000 description 1

- 239000000203 mixture Substances 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 229910052757 nitrogen Inorganic materials 0.000 description 1

- 239000004745 nonwoven fabric Substances 0.000 description 1

- 229920001778 nylon Polymers 0.000 description 1

- 238000000059 patterning Methods 0.000 description 1

- 229920000728 polyester Polymers 0.000 description 1

- -1 polypropylene Polymers 0.000 description 1

- 229920001155 polypropylene Polymers 0.000 description 1

- 229920001296 polysiloxane Polymers 0.000 description 1

- 229920002635 polyurethane Polymers 0.000 description 1

- 239000004814 polyurethane Substances 0.000 description 1

- 229920002379 silicone rubber Polymers 0.000 description 1

- 239000004945 silicone rubber Substances 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B21/00—Machines or devices using grinding or polishing belts; Accessories therefor

- B24B21/04—Machines or devices using grinding or polishing belts; Accessories therefor for grinding plane surfaces

- B24B21/12—Machines or devices using grinding or polishing belts; Accessories therefor for grinding plane surfaces involving a contact wheel or roller pressing the belt against the work

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B37/00—Lapping machines or devices; Accessories

- B24B37/04—Lapping machines or devices; Accessories designed for working plane surfaces

- B24B37/042—Lapping machines or devices; Accessories designed for working plane surfaces operating processes therefor

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B21/00—Machines or devices using grinding or polishing belts; Accessories therefor

- B24B21/004—Machines or devices using grinding or polishing belts; Accessories therefor using abrasive rolled strips

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B21/00—Machines or devices using grinding or polishing belts; Accessories therefor

- B24B21/008—Machines comprising two or more tools or having several working posts

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B21/00—Machines or devices using grinding or polishing belts; Accessories therefor

- B24B21/04—Machines or devices using grinding or polishing belts; Accessories therefor for grinding plane surfaces

- B24B21/10—Machines or devices using grinding or polishing belts; Accessories therefor for grinding plane surfaces involving a rigid member, e.g. pressure bar, table, pressing or supporting the belt over substantially its whole span

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B37/00—Lapping machines or devices; Accessories

- B24B37/005—Control means for lapping machines or devices

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B37/00—Lapping machines or devices; Accessories

- B24B37/04—Lapping machines or devices; Accessories designed for working plane surfaces

- B24B37/07—Lapping machines or devices; Accessories designed for working plane surfaces characterised by the movement of the work or lapping tool

- B24B37/10—Lapping machines or devices; Accessories designed for working plane surfaces characterised by the movement of the work or lapping tool for single side lapping

- B24B37/105—Lapping machines or devices; Accessories designed for working plane surfaces characterised by the movement of the work or lapping tool for single side lapping the workpieces or work carriers being actively moved by a drive, e.g. in a combined rotary and translatory movement

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B37/00—Lapping machines or devices; Accessories

- B24B37/27—Work carriers

- B24B37/30—Work carriers for single side lapping of plane surfaces

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B41/00—Component parts such as frames, beds, carriages, headstocks

- B24B41/06—Work supports, e.g. adjustable steadies

- B24B41/067—Work supports, e.g. adjustable steadies radially supporting workpieces

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B47/00—Drives or gearings; Equipment therefor

- B24B47/10—Drives or gearings; Equipment therefor for rotating or reciprocating working-spindles carrying grinding wheels or workpieces

- B24B47/12—Drives or gearings; Equipment therefor for rotating or reciprocating working-spindles carrying grinding wheels or workpieces by mechanical gearing or electric power

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B7/00—Machines or devices designed for grinding plane surfaces on work, including polishing plane glass surfaces; Accessories therefor

- B24B7/20—Machines or devices designed for grinding plane surfaces on work, including polishing plane glass surfaces; Accessories therefor characterised by a special design with respect to properties of the material of non-metallic articles to be ground

- B24B7/22—Machines or devices designed for grinding plane surfaces on work, including polishing plane glass surfaces; Accessories therefor characterised by a special design with respect to properties of the material of non-metallic articles to be ground for grinding inorganic material, e.g. stone, ceramics, porcelain

- B24B7/228—Machines or devices designed for grinding plane surfaces on work, including polishing plane glass surfaces; Accessories therefor characterised by a special design with respect to properties of the material of non-metallic articles to be ground for grinding inorganic material, e.g. stone, ceramics, porcelain for grinding thin, brittle parts, e.g. semiconductors, wafers

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02041—Cleaning

- H01L21/02082—Cleaning product to be cleaned

- H01L21/0209—Cleaning of wafer backside

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/67005—Apparatus not specifically provided for elsewhere

- H01L21/67011—Apparatus for manufacture or treatment

- H01L21/67017—Apparatus for fluid treatment

- H01L21/67028—Apparatus for fluid treatment for cleaning followed by drying, rinsing, stripping, blasting or the like

- H01L21/67034—Apparatus for fluid treatment for cleaning followed by drying, rinsing, stripping, blasting or the like for drying

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/67005—Apparatus not specifically provided for elsewhere

- H01L21/67011—Apparatus for manufacture or treatment

- H01L21/67017—Apparatus for fluid treatment

- H01L21/67028—Apparatus for fluid treatment for cleaning followed by drying, rinsing, stripping, blasting or the like

- H01L21/6704—Apparatus for fluid treatment for cleaning followed by drying, rinsing, stripping, blasting or the like for wet cleaning or washing

- H01L21/67051—Apparatus for fluid treatment for cleaning followed by drying, rinsing, stripping, blasting or the like for wet cleaning or washing using mainly spraying means, e.g. nozzles

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/683—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for supporting or gripping

- H01L21/687—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for supporting or gripping using mechanical means, e.g. chucks, clamps or pinches

- H01L21/68714—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for supporting or gripping using mechanical means, e.g. chucks, clamps or pinches the wafers being placed on a susceptor, stage or support

- H01L21/68728—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for supporting or gripping using mechanical means, e.g. chucks, clamps or pinches the wafers being placed on a susceptor, stage or support characterised by a plurality of separate clamping members, e.g. clamping fingers

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/683—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for supporting or gripping

- H01L21/687—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for supporting or gripping using mechanical means, e.g. chucks, clamps or pinches

- H01L21/68714—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for supporting or gripping using mechanical means, e.g. chucks, clamps or pinches the wafers being placed on a susceptor, stage or support

- H01L21/68742—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for supporting or gripping using mechanical means, e.g. chucks, clamps or pinches the wafers being placed on a susceptor, stage or support characterised by a lifting arrangement, e.g. lift pins

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/683—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for supporting or gripping

- H01L21/687—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for supporting or gripping using mechanical means, e.g. chucks, clamps or pinches

- H01L21/68714—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for supporting or gripping using mechanical means, e.g. chucks, clamps or pinches the wafers being placed on a susceptor, stage or support

- H01L21/68764—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for supporting or gripping using mechanical means, e.g. chucks, clamps or pinches the wafers being placed on a susceptor, stage or support characterised by a movable susceptor, stage or support, others than those only rotating on their own vertical axis, e.g. susceptors on a rotating caroussel

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Power Engineering (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- General Physics & Mathematics (AREA)

- Manufacturing & Machinery (AREA)

- Computer Hardware Design (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Physics & Mathematics (AREA)

- Chemical & Material Sciences (AREA)

- Ceramic Engineering (AREA)

- Inorganic Chemistry (AREA)

- Finish Polishing, Edge Sharpening, And Grinding By Specific Grinding Devices (AREA)

- Mechanical Treatment Of Semiconductor (AREA)

- Constituent Portions Of Griding Lathes, Driving, Sensing And Control (AREA)

- Container, Conveyance, Adherence, Positioning, Of Wafer (AREA)

Description

本発明の好ましい態様は、前記研磨ヘッドは、前記研磨ブレードを傾動可能に支持する球面軸受を備えていることを特徴とする。

本発明の好ましい態様は、前記研磨ヘッドは、前記研磨ブレードの上縁を覆う軟質材を備えていることを特徴とする。

本発明の好ましい態様は、前記研磨ブレードは、前記基板の半径よりも長いことを特徴とする。

本発明の好ましい態様は、前記研磨ブレードは複数の研磨ブレードであり、かつ前記加圧機構は複数の加圧機構であり、前記複数の加圧機構は、互いに独立して動作可能に構成されていることを特徴とする。

本発明の好ましい態様は、前記複数の研磨ブレードは、直線状に並んでいることを特徴とする。

本発明の好ましい態様は、前記複数の研磨ブレードの全体は、前記基板の半径よりも長いことを特徴とする。

本発明の好ましい態様は、前記複数の研磨ブレードは、前記基板保持部の軸心から異なる距離に配置されていることを特徴とする。

本発明の好ましい態様は、前記研磨装置は、前記研磨ヘッドを平行移動させる研磨ヘッド移動機構をさらに備えていることを特徴とする。

本発明の好ましい態様は、前記研磨ブレードは、前記研磨テープの進行方向に対して斜めに延びていることを特徴とする。

本発明の好ましい態様は、前記研磨ヘッドは、前記研磨ブレードを傾動可能に支持する球面軸受を備えていることを特徴とする。

本発明の好ましい態様は、前記研磨ヘッドは、前記研磨ブレードの上縁を覆う軟質材を備えていることを特徴とする。

本発明の好ましい態様は、前記研磨ブレードは、前記基板の直径よりも長いことを特徴とする。

本発明の好ましい態様は、前記研磨ブレードは複数の研磨ブレードであり、かつ前記加圧機構は複数の加圧機構であり、前記複数の加圧機構は、互いに独立して動作可能に構成されていることを特徴とする。

本発明の好ましい態様は、前記複数の研磨ブレードは、直線状に並んでいることを特徴とする。

本発明の好ましい態様は、前記複数の研磨ブレードの全体は、前記基板の直径よりも長いことを特徴とする。

本発明の好ましい態様は、前記複数の研磨ブレードは、前記基板保持部の軸心から異なる距離に配置されていることを特徴とする。

本発明の好ましい態様は、前記研磨具は複数の研磨具であり、かつ前記加圧機構は複数の加圧機構であり、前記複数の加圧機構は、互いに独立して動作可能に構成されていることを特徴とする。

本発明の好ましい態様は、前記研磨ヘッドは複数設けられていることを特徴とする。

本発明の好ましい態様は、前記基板保持部は、並進回転運動が可能であることを特徴とする。

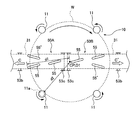

11 ローラー

11a 基板保持面

11b テーパー面

12 ローラー回転機構

14A 第1ベルト

14B 第2ベルト

15A 第1モータ

15B 第2モータ

16A 第1ローラー台

16B 第2ローラー台

17A 上側第1ローラー台

17B 下側第1ローラー台

17C ピボット軸

18A 第1アクチュエータ

18B 第2アクチュエータ

19A 第1サーボモータ

19B 第2サーボモータ

20A 第1ボールねじ機構

20B 第2ボールねじ機構

21 アクチュエータコントローラー

22 プーリー

23 ベースプレート

24A 軸受

24B 軸受

24C 軸受

25A 第1モータ支持体

25B 第2モータ支持体

26A 第1直動ガイド

26B 第2直動ガイド

27 リンス液供給ノズル

28 保護液供給ノズル

31 研磨テープ

31a 研磨面

33 基材テープ

35 研磨層

37 砥粒

39 バインダ

40 弾性層

41 研磨テープ供給機構

42 リールベース

43 テープ巻き出しリール

43a テンションモータ

44 テープ巻き取りリール

44a テンションモータ

45 隔壁

46 テープ送り装置

47 テープ送りモータ

48 テープ送りローラー

49 ニップローラー

50 研磨ヘッド

52 加圧機構

52a ピストンロッド

52b 第1圧力室

52c 第2圧力室

53a,53b,53c,53d,53e,53f,53g ガイドローラー

55 研磨ブレード

56 保持パッド

57 バックプレート

58 球面軸受

59 軟質材

60 並進回転運動機構

62 モータ

65 偏心継手

67 軸受

68 軸受

69 テーブル

70 クランクシャフト

71 基台

75 軸受

77 連結部材

79 支持部材

82 エアバッグ

83 エアバッグガイド

87 ベルヌーイチャック

87a 吸引面

87b 流体供給管

87c アクチュエータ駆動型弁

91 研磨ヘッド移動機構

93 ボールねじ機構

93b ねじ軸

94 モータ

95 直動ガイド

97 設置面

100 静圧支持ステージ

101 基板支持面

102 流体供給路

104 流体噴射口

121 ロードアンロード部

122 ロードポート

123 第1の搬送ロボット

126 第2の搬送ロボット

127 研磨ユニット

133 システムコントローラー

140 第1仮置き台

141 第2仮置き台

150 第3の搬送ロボット

151 第4の搬送ロボット

172 洗浄ユニット

173 乾燥ユニット

180 動作制御部

Claims (33)

- 基板を保持し、該基板を回転させる基板保持部と、

砥粒を表面に有する研磨テープを前記基板の裏面に接触させて前記基板の裏面を研磨する研磨ヘッドと、

前記研磨テープをその長手方向に送るテープ送り装置と、

前記研磨ヘッドを並進回転運動させる並進回転運動機構とを備え、

前記基板保持部は、複数のローラーを備え、

前記複数のローラーは、各ローラーの軸心を中心に回転可能に構成されており、

前記複数のローラーは、前記基板の周縁部に接触可能な基板保持面を有し、

前記研磨ヘッドは、前記基板保持面よりも下方に配置されており、

前記研磨ヘッドは、前記研磨テープを前記基板の裏面に対して押し付ける複数の研磨ブレードと、前記複数の研磨ブレードを上方に押し上げる複数の加圧機構とを備えており、

前記複数の研磨ブレードは、直線状に並んでいることを特徴とする研磨装置。 - 前記複数の研磨ブレードは、前記研磨テープの進行方向に対して斜めに延びていることを特徴とする請求項1に記載の研磨装置。

- 前記研磨ヘッドは、前記複数の研磨ブレードを傾動可能に支持する複数の球面軸受を備えていることを特徴とする請求項1または2に記載の研磨装置。

- 前記研磨ヘッドは、前記複数の研磨ブレードの上縁を覆う複数の軟質材を備えていることを特徴とする請求項1乃至3のいずれか一項に記載の研磨装置。

- 前記複数の研磨ブレードの全体は、前記基板の半径よりも長いことを特徴とする請求項1乃至4のいずれか一項に記載の研磨装置。

- 前記複数の加圧機構は、互いに独立して動作可能に構成されていることを特徴とする請求項1乃至5のいずれか一項に記載の研磨装置。

- 基板を保持し、該基板を回転させる基板保持部と、

砥粒を表面に有する研磨テープを前記基板の裏面に接触させて前記基板の裏面を研磨する研磨ヘッドと、

前記研磨テープをその長手方向に送るテープ送り装置と、

前記研磨ヘッドを並進回転運動させる並進回転運動機構とを備え、

前記基板保持部は、複数のローラーを備え、

前記複数のローラーは、各ローラーの軸心を中心に回転可能に構成されており、

前記複数のローラーは、前記基板の周縁部に接触可能な基板保持面を有し、

前記研磨ヘッドは、前記基板保持面よりも下方に配置されており、

前記研磨ヘッドは、前記研磨テープを前記基板の裏面に対して押し付ける複数の研磨ブレードと、前記複数の研磨ブレードを上方に押し上げる複数の加圧機構とを備えており、

前記複数の加圧機構は、互いに独立して動作可能に構成されており、

前記複数の研磨ブレードは、直線状に並んでおり、

前記複数の研磨ブレードの全体は、前記基板の半径よりも長いことを特徴とする研磨装置。 - 基板を保持し、該基板を回転させる基板保持部と、

砥粒を表面に有する研磨テープを前記基板の裏面に接触させて前記基板の裏面を研磨する研磨ヘッドと、

前記研磨テープをその長手方向に送るテープ送り装置と、

前記研磨ヘッドを並進回転運動させる並進回転運動機構とを備え、

前記基板保持部は、複数のローラーを備え、

前記複数のローラーは、各ローラーの軸心を中心に回転可能に構成されており、

前記複数のローラーは、前記基板の周縁部に接触可能な基板保持面を有し、

前記研磨ヘッドは、前記基板保持面よりも下方に配置されており、

前記研磨ヘッドは、前記研磨テープを前記基板の裏面に対して押し付ける複数の研磨ブレードと、前記複数の研磨ブレードを上方に押し上げる複数の加圧機構とを備えており、

前記複数の加圧機構は、互いに独立して動作可能に構成されており、

前記複数の研磨ブレードは、前記基板保持部の軸心から異なる距離に配置されていることを特徴とする研磨装置。 - 基板を保持し、該基板を並進回転運動可能な基板保持部と、

砥粒を表面に有する研磨テープを前記基板の裏面に接触させて前記基板の裏面を研磨する研磨ヘッドとを備え、

前記基板保持部は、複数のローラーを備え、

前記複数のローラーは、回転可能に構成されており、

前記複数のローラーは、前記基板の周縁部に接触可能な基板保持面を有し、

前記研磨ヘッドは、前記研磨テープを前記基板の裏面に対して押し付ける複数の研磨ブレードと、前記研磨テープを上方に押し上げるように該複数の研磨ブレードに連結された複数の加圧機構を備え、

前記研磨ヘッドは、前記基板保持面よりも下方に配置されており、

前記複数の研磨ブレードは、直線状に並んでいることを特徴とする研磨装置。 - 前記研磨装置は、前記研磨テープをその長手方向に送るテープ送り装置をさらに備えていることを特徴とする請求項9に記載の研磨装置。

- 前記複数の研磨ブレードは、前記研磨テープの進行方向に対して斜めに延びていることを特徴とする請求項9に記載の研磨装置。

- 前記研磨ヘッドは、前記複数の研磨ブレードを傾動可能に支持する複数の球面軸受を備えていることを特徴とする請求項9乃至11のいずれか一項に記載の研磨装置。

- 前記研磨ヘッドは、前記複数の研磨ブレードの上縁を覆う複数の軟質材を備えていることを特徴とする請求項9乃至12のいずれか一項に記載の研磨装置。

- 前記複数の研磨ブレードの全体は、前記基板の直径よりも長いことを特徴とする請求項9乃至13のいずれか一項に記載の研磨装置。

- 前記複数の加圧機構は、互いに独立して動作可能に構成されていることを特徴とする請求項9乃至14のいずれか一項に記載の研磨装置。

- 基板を保持し、該基板を並進回転運動可能な基板保持部と、

砥粒を表面に有する研磨テープを前記基板の裏面に接触させて前記基板の裏面を研磨する研磨ヘッドと、

前記研磨テープをその長手方向に送るテープ送り装置を備え、

前記基板保持部は、複数のローラーを備え、

前記複数のローラーは、回転可能に構成されており、

前記複数のローラーは、前記基板の周縁部に接触可能な基板保持面を有し、

前記研磨ヘッドは、前記基板保持面よりも下方に配置されており、

前記研磨ヘッドは、前記研磨テープを前記基板の裏面に対して押し付ける複数の研磨ブレードと、前記研磨テープを上方に押し上げる複数の加圧機構を備え、

前記複数の加圧機構は、前記複数の研磨ブレードを上方に押し上げるように該複数の研磨ブレードに連結されており、

前記複数の加圧機構は、互いに独立して動作可能に構成されており、

前記複数の研磨ブレードは、直線状に並んでいることを特徴とする研磨装置。 - 前記複数の研磨ブレードの全体は、前記基板の直径よりも長いことを特徴とする請求項16に記載の研磨装置。

- 基板を保持し、該基板を並進回転運動可能な基板保持部と、

砥粒を表面に有する研磨テープを前記基板の裏面に接触させて前記基板の裏面を研磨する研磨ヘッドと、

前記研磨テープをその長手方向に送るテープ送り装置を備え、

前記基板保持部は、複数のローラーを備え、

前記複数のローラーは、回転可能に構成されており、

前記複数のローラーは、前記基板の周縁部に接触可能な基板保持面を有し、

前記研磨ヘッドは、前記基板保持面よりも下方に配置されており、

前記研磨ヘッドは、前記研磨テープを前記基板の裏面に対して押し付ける複数の研磨ブレードと、前記研磨テープを上方に押し上げる複数の加圧機構を備え、

前記複数の加圧機構は、前記複数の研磨ブレードを上方に押し上げるように該複数の研磨ブレードに連結されており、

前記複数の加圧機構は、互いに独立して動作可能に構成されており、

前記複数の研磨ブレードは、前記基板保持部の軸心から異なる距離に配置されていることを特徴とする研磨装置。 - 基板を保持し、該基板を並進回転運動可能な基板保持部と、

複数の研磨具を前記基板の裏面に接触させて前記基板の裏面を研磨する研磨ヘッドとを備え、

前記基板保持部は、複数のローラーを備え、

前記複数のローラーは、回転可能に構成されており、

前記複数のローラーは、前記基板の周縁部に接触可能な基板保持面を有し、

前記研磨ヘッドは、前記複数の研磨具を上方に押し上げる複数の加圧機構を備え、

前記研磨ヘッドは、前記基板保持面よりも下方に配置されており、

前記複数の加圧機構は、互いに独立して動作可能に構成されていることを特徴とする研磨装置。 - 前記研磨ヘッドは複数設けられていることを特徴とする請求項9乃至13および請求項15および請求項16および請求項18および請求項19のいずれか一項に記載の研磨装置。

- 基板を保持し、該基板を回転させる基板保持部と、

研磨具を前記基板の裏面に接触させて前記基板の裏面を研磨する研磨ヘッドと、

前記基板の裏面を流体を介して非接触に吸引するベルヌーイチャックとを備え、

前記基板保持部は、複数のローラーを備え、

前記複数のローラーは、回転可能に構成されており、

前記複数のローラーは、前記基板の周縁部に接触可能な基板保持面を有し、

前記研磨ヘッドおよび前記ベルヌーイチャックは、前記基板保持面よりも下方に配置されていることを特徴とする研磨装置。 - 前記研磨装置は、前記研磨ヘッドを並進回転運動させる並進回転運動機構をさらに備えていることを特徴とする請求項21に記載の研磨装置。

- 前記基板保持部は、並進回転運動が可能であることを特徴とする請求項21に記載の研磨装置。

- 基板を保持し、該基板を回転させる基板保持部と、

砥粒を表面に有する研磨テープを前記基板の裏面に接触させて前記基板の裏面を研磨する研磨ヘッドと、

前記研磨テープをその長手方向に送るテープ送り装置と、

前記研磨ヘッドを並進回転運動させる並進回転運動機構とを備え、

前記基板保持部は、複数のローラーを備え、

前記複数のローラーは、各ローラーの軸心を中心に回転可能に構成されており、

前記複数のローラーは、前記基板の周縁部に接触可能な基板保持面を有し、

前記研磨ヘッドは、前記基板保持面よりも下方に配置されており、

前記研磨ヘッドは、前記研磨テープを前記基板の裏面に対して押し付ける複数の研磨ブレードと、前記複数の研磨ブレードを上方に押し上げる複数の加圧機構とを備えており、

前記複数の研磨ブレードは、前記基板保持部の軸心から異なる距離に配置されていることを特徴とする研磨装置。 - 基板を保持し、該基板を並進回転運動可能な基板保持部と、

砥粒を表面に有する研磨テープを前記基板の裏面に接触させて前記基板の裏面を研磨する研磨ヘッドとを備え、

前記基板保持部は、複数のローラーを備え、

前記複数のローラーは、回転可能に構成されており、

前記複数のローラーは、前記基板の周縁部に接触可能な基板保持面を有し、

前記研磨ヘッドは、前記研磨テープを前記基板の裏面に対して押し付ける複数の研磨ブレードと、前記研磨テープを上方に押し上げるように該複数の研磨ブレードに連結された複数の加圧機構を備え、

前記研磨ヘッドは、前記基板保持面よりも下方に配置されており、

前記複数の研磨ブレードは、前記基板保持部の軸心から異なる距離に配置されていることを特徴とする研磨装置。 - 基板を保持し、該基板を回転させる基板保持部と、

砥粒を表面に有する研磨テープを前記基板の裏面に接触させて前記基板の裏面を研磨する研磨ヘッドと、

前記研磨テープをその長手方向に送るテープ送り装置と、

前記研磨ヘッドを並進回転運動させる並進回転運動機構とを備え、

前記基板保持部は、複数のローラーを備え、

前記複数のローラーは、各ローラーの軸心を中心に回転可能に構成されており、

前記複数のローラーは、前記基板の周縁部に接触可能な基板保持面を有し、

前記研磨ヘッドは、前記基板保持面よりも下方に配置されており、

前記研磨ヘッドは、前記研磨テープを前記基板の裏面に対して押し付ける研磨ブレードと、前記研磨ブレードを上方に押し上げる加圧機構とを備えており、

前記研磨ブレードは、前記研磨テープの進行方向に対して斜めに延びており、かつ前記研磨ブレードの一部は前記基板保持部に保持された前記基板の周縁部から外側にはみ出していることを特徴とする研磨装置。 - 前記研磨ブレードは複数の研磨ブレードであり、前記加圧機構は前記複数の研磨ブレードを上方に押し上げる複数の加圧機構であることを特徴とする請求項26に記載の研磨装置。

- 基板を保持し、該基板を並進回転運動可能な基板保持部と、

砥粒を表面に有する研磨テープを前記基板の裏面に接触させて前記基板の裏面を研磨する研磨ヘッドとを備え、

前記基板保持部は、複数のローラーを備え、

前記複数のローラーは、回転可能に構成されており、

前記複数のローラーは、前記基板の周縁部に接触可能な基板保持面を有し、

前記研磨ヘッドは、前記研磨テープを前記基板の裏面に対して押し付ける研磨ブレードと、前記研磨テープを上方に押し上げるように該研磨ブレードに連結された加圧機構を備え、

前記研磨ヘッドは、前記基板保持面よりも下方に配置されており、

前記研磨ブレードは、前記研磨テープの進行方向に対して斜めに延びており、かつ前記研磨ブレードの一部は前記基板保持部に保持された前記基板の周縁部から外側にはみ出していることを特徴とする研磨装置。 - 前記研磨ブレードは複数の研磨ブレードであり、前記加圧機構は前記複数の研磨ブレードを上方に押し上げる複数の加圧機構であることを特徴とする請求項28に記載の研磨装置。

- 基板を保持し、該基板を回転させる基板保持部と、

砥粒を表面に有する研磨テープを前記基板の裏面に接触させて前記基板の裏面を研磨する研磨ヘッドと、

前記研磨テープをその長手方向に送るテープ送り装置と、

前記研磨ヘッドを並進回転運動させる並進回転運動機構とを備え、

前記基板保持部は、複数のローラーを備え、

前記複数のローラーは、各ローラーの軸心を中心に回転可能に構成されており、

前記複数のローラーは、前記基板の周縁部に接触可能な基板保持面を有し、

前記研磨ヘッドは、前記基板保持面よりも下方に配置されており、

前記研磨ヘッドは、前記研磨テープを前記基板の裏面に対して押し付ける複数の研磨ブレードと、前記複数の研磨ブレードを上方に押し上げる複数の加圧機構とを備えており、

前記複数の研磨ブレードは、前記基板保持部の軸心から同じ半径位置にある第1研磨ブレードおよび第2研磨ブレードを含み、前記第1研磨ブレードおよび前記第2研磨ブレードは、前記基板保持部に保持された前記基板の外周部に位置することを特徴とする研磨装置。 - 基板を保持し、該基板を並進回転運動可能な基板保持部と、

砥粒を表面に有する研磨テープを前記基板の裏面に接触させて前記基板の裏面を研磨する研磨ヘッドとを備え、

前記基板保持部は、複数のローラーを備え、

前記複数のローラーは、回転可能に構成されており、

前記複数のローラーは、前記基板の周縁部に接触可能な基板保持面を有し、

前記研磨ヘッドは、前記研磨テープを前記基板の裏面に対して押し付ける複数の研磨ブレードと、前記研磨テープを上方に押し上げるように該複数の研磨ブレードに連結された複数の加圧機構を備え、

前記研磨ヘッドは、前記基板保持面よりも下方に配置されており、

前記複数の研磨ブレードは、前記基板保持部の軸心から同じ半径位置にある第1研磨ブレードおよび第2研磨ブレードを含み、前記第1研磨ブレードおよび前記第2研磨ブレードは、前記基板保持部に保持された前記基板の外周部に位置することを特徴とする研磨装置。 - 基板を保持し、該基板を回転させる基板保持部と、

砥粒を表面に有する研磨テープを前記基板の裏面に接触させて前記基板の裏面を研磨する研磨ヘッドと、

前記研磨テープをその長手方向に送るテープ送り装置と、

前記研磨ヘッドを並進回転運動させる並進回転運動機構と、

前記研磨ヘッドを平行移動させる研磨ヘッド移動機構を備え、

前記基板保持部は、複数のローラーを備え、

前記複数のローラーは、各ローラーの軸心を中心に回転可能に構成されており、

前記複数のローラーは、前記基板の周縁部に接触可能な基板保持面を有し、

前記研磨ヘッドは、前記基板保持面よりも下方に配置されており、

前記研磨ヘッドは、前記研磨テープを前記基板の裏面に対して押し付ける研磨ブレードと、前記研磨ブレードを上方に押し上げる加圧機構とを備え、

前記研磨ヘッド移動機構は、前記研磨ブレードを、前記基板保持部に保持された前記基板の中心から最外部まで移動させるように構成されていることを特徴とする研磨装置。 - 基板を保持し、該基板を回転させる基板保持部と、

研磨具を前記基板の裏面に接触させて前記基板の裏面を研磨する研磨ヘッドと、

前記研磨ヘッドを平行移動させる研磨ヘッド移動機構と、

前記基板保持部を並進回転運動させる並進回転運動機構とを備え、

前記基板保持部は、複数のローラーを備え、

前記複数のローラーは、各ローラーの軸心を中心に回転可能に構成されており、

前記複数のローラーは、前記基板の周縁部に接触可能な基板保持面を有し、

前記研磨ヘッドは、前記研磨具を上方に押し上げる加圧機構を備え、

前記研磨ヘッドは、前記基板保持面よりも下方に配置されており、

前記研磨ヘッド移動機構は、前記研磨具を、前記基板保持部に保持された前記基板の中心から最外部まで移動させるように構成されていることを特徴とする研磨装置。

Priority Applications (7)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2017206648A JP6908496B2 (ja) | 2017-10-25 | 2017-10-25 | 研磨装置 |

| TW107133718A TWI748130B (zh) | 2017-10-25 | 2018-09-26 | 研磨裝置 |

| US16/163,070 US11865665B2 (en) | 2017-10-25 | 2018-10-17 | Polishing apparatus |

| KR1020180126121A KR102402242B1 (ko) | 2017-10-25 | 2018-10-22 | 연마 장치 |

| EP18202150.1A EP3476536B1 (en) | 2017-10-25 | 2018-10-23 | Polishing apparatus |

| CN201811241908.6A CN109702641B (zh) | 2017-10-25 | 2018-10-24 | 研磨装置 |

| US18/521,813 US20240091899A1 (en) | 2017-10-25 | 2023-11-28 | Polishing apparatus |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2017206648A JP6908496B2 (ja) | 2017-10-25 | 2017-10-25 | 研磨装置 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2019077003A JP2019077003A (ja) | 2019-05-23 |

| JP2019077003A5 JP2019077003A5 (ja) | 2020-09-24 |

| JP6908496B2 true JP6908496B2 (ja) | 2021-07-28 |

Family

ID=63965426

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2017206648A Active JP6908496B2 (ja) | 2017-10-25 | 2017-10-25 | 研磨装置 |

Country Status (6)

| Country | Link |

|---|---|

| US (2) | US11865665B2 (ja) |

| EP (1) | EP3476536B1 (ja) |

| JP (1) | JP6908496B2 (ja) |

| KR (1) | KR102402242B1 (ja) |

| CN (1) | CN109702641B (ja) |

| TW (1) | TWI748130B (ja) |

Families Citing this family (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US11335588B2 (en) * | 2019-06-18 | 2022-05-17 | Ebara Corporation | Substrate holding apparatus and substrate processing apparatus |

| JP7442314B2 (ja) * | 2019-12-24 | 2024-03-04 | 東京エレクトロン株式会社 | 基板処理装置、および基板処理方法 |

| JP7355670B2 (ja) * | 2020-02-05 | 2023-10-03 | 株式会社荏原製作所 | 研磨ヘッドおよび研磨装置 |

| JP2022039487A (ja) | 2020-08-28 | 2022-03-10 | 株式会社荏原製作所 | ワークピース支持装置およびワークピース支持方法 |

| JP2023061469A (ja) | 2021-10-20 | 2023-05-02 | 株式会社荏原製作所 | 基板処理装置 |

| CN114393480A (zh) * | 2021-12-30 | 2022-04-26 | 咸宁南玻光电玻璃有限公司 | 抛光设备 |

| JP2023130650A (ja) * | 2022-03-08 | 2023-09-21 | 株式会社荏原製作所 | 基板研磨方法 |

| CN118219119B (zh) * | 2024-04-17 | 2024-08-23 | 东台启盛新能源科技有限公司 | 一种方便取出的风扇叶片打磨机及使用方法 |

Family Cites Families (20)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH08161738A (ja) * | 1994-12-06 | 1996-06-21 | Mitsubishi Chem Corp | 磁気記録媒体の製造方法 |

| JP2000315665A (ja) * | 1999-04-29 | 2000-11-14 | Ebara Corp | 研磨方法及び装置 |

| WO2002002270A1 (de) * | 2000-07-03 | 2002-01-10 | Kündig Ag | Schleifvorrichtung mit schleifmittelrollen auf wickelwellen |

| JP4156200B2 (ja) * | 2001-01-09 | 2008-09-24 | 株式会社荏原製作所 | 研磨装置及び研磨方法 |

| JP2003080451A (ja) * | 2001-09-07 | 2003-03-18 | Tokyo Seimitsu Co Ltd | 研磨装置及び研磨方法 |

| JP5026957B2 (ja) * | 2004-10-15 | 2012-09-19 | 株式会社東芝 | 研磨装置及び研磨方法 |

| TW200800488A (en) | 2006-03-03 | 2008-01-01 | Inopla Inc | Polishing head for polishing semiconductor wafers |

| US7938130B2 (en) | 2006-03-31 | 2011-05-10 | Ebara Corporation | Substrate holding rotating mechanism, and substrate processing apparatus |

| US8578953B2 (en) | 2006-12-20 | 2013-11-12 | Tokyo Electron Limited | Substrate cleaning apparatus, substrate cleaning method, and computer-readable storage medium |

| JP5254575B2 (ja) * | 2007-07-11 | 2013-08-07 | 株式会社東芝 | 研磨装置および研磨方法 |

| JP2009045679A (ja) * | 2007-08-16 | 2009-03-05 | Ebara Corp | 研磨装置 |

| JP2010162624A (ja) * | 2009-01-13 | 2010-07-29 | Ebara Corp | 研磨装置および研磨方法 |

| US20120125376A1 (en) | 2009-07-03 | 2012-05-24 | Tokyo Electron Limited | Wet processing apparatus and wet processing method |

| JP6113960B2 (ja) * | 2012-02-21 | 2017-04-12 | 株式会社荏原製作所 | 基板処理装置および基板処理方法 |

| JP5905407B2 (ja) | 2012-06-15 | 2016-04-20 | 東京エレクトロン株式会社 | シート剥離装置、接合システム、剥離システム、シート剥離方法、プログラム及びコンピュータ記憶媒体 |

| JP6100002B2 (ja) | 2013-02-01 | 2017-03-22 | 株式会社荏原製作所 | 基板裏面の研磨方法および基板処理装置 |

| JP6145334B2 (ja) * | 2013-06-28 | 2017-06-07 | 株式会社荏原製作所 | 基板処理装置 |

| JP6403159B2 (ja) * | 2015-02-26 | 2018-10-10 | 株式会社日立プラントメカニクス | フィルムの真空ラミネート装置 |

| JP2017148931A (ja) * | 2016-02-19 | 2017-08-31 | 株式会社荏原製作所 | 研磨装置および研磨方法 |

| JP6920849B2 (ja) * | 2017-03-27 | 2021-08-18 | 株式会社荏原製作所 | 基板処理方法および装置 |

-

2017

- 2017-10-25 JP JP2017206648A patent/JP6908496B2/ja active Active

-

2018

- 2018-09-26 TW TW107133718A patent/TWI748130B/zh active

- 2018-10-17 US US16/163,070 patent/US11865665B2/en active Active

- 2018-10-22 KR KR1020180126121A patent/KR102402242B1/ko active IP Right Grant

- 2018-10-23 EP EP18202150.1A patent/EP3476536B1/en active Active

- 2018-10-24 CN CN201811241908.6A patent/CN109702641B/zh active Active

-

2023

- 2023-11-28 US US18/521,813 patent/US20240091899A1/en active Pending

Also Published As

| Publication number | Publication date |

|---|---|

| KR102402242B1 (ko) | 2022-05-26 |

| TW201923872A (zh) | 2019-06-16 |

| EP3476536B1 (en) | 2022-12-28 |

| JP2019077003A (ja) | 2019-05-23 |

| US20190118335A1 (en) | 2019-04-25 |

| US20240091899A1 (en) | 2024-03-21 |

| KR20190046657A (ko) | 2019-05-07 |

| CN109702641A (zh) | 2019-05-03 |

| CN109702641B (zh) | 2022-07-08 |

| EP3476536A1 (en) | 2019-05-01 |

| TWI748130B (zh) | 2021-12-01 |

| US11865665B2 (en) | 2024-01-09 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6908496B2 (ja) | 研磨装置 | |

| KR102322525B1 (ko) | 기판의 표면을 처리하는 장치 및 방법 | |

| TWI774776B (zh) | 基板研磨方法及裝置、以及基板處理方法 | |

| TWI765125B (zh) | 基板處理裝置、基板處理方法、及儲存有程式之儲存媒介 | |

| JP7406943B2 (ja) | 研磨装置、研磨方法、および基板処理装置 | |

| US10376929B2 (en) | Apparatus and method for polishing a surface of a substrate | |

| JP7148349B2 (ja) | 基板処理装置および基板処理方法 | |

| JP6625461B2 (ja) | 研磨装置 | |

| KR102628175B1 (ko) | 기판 처리 장치 및 기판 처리 방법 | |

| JP6346541B2 (ja) | バフ処理装置、および、基板処理装置 | |

| JP2023097533A (ja) | 研磨装置および研磨方法 | |

| WO2023162714A1 (ja) | 基板研磨装置 | |

| WO2023112680A1 (ja) | 基板処理装置および基板処理方法 | |

| JPH11156712A (ja) | 研磨装置 | |

| JP2016111264A (ja) | バフ処理装置、および、基板処理装置 | |

| JP6430177B2 (ja) | バフ処理モジュール、及び、処理装置 | |

| JP2021109281A (ja) | バフ処理モジュール、及び、基板処理装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20200330 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20200804 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20210317 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20210330 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20210521 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20210629 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20210701 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6908496 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |