JP6314094B2 - 複合紙の製造方法及び複合紙 - Google Patents

複合紙の製造方法及び複合紙 Download PDFInfo

- Publication number

- JP6314094B2 JP6314094B2 JP2015010487A JP2015010487A JP6314094B2 JP 6314094 B2 JP6314094 B2 JP 6314094B2 JP 2015010487 A JP2015010487 A JP 2015010487A JP 2015010487 A JP2015010487 A JP 2015010487A JP 6314094 B2 JP6314094 B2 JP 6314094B2

- Authority

- JP

- Japan

- Prior art keywords

- paper

- film

- oxygen barrier

- composite

- composite paper

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 239000002131 composite material Substances 0.000 title claims description 91

- 238000004519 manufacturing process Methods 0.000 title claims description 32

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 claims description 106

- 239000001301 oxygen Substances 0.000 claims description 106

- 229910052760 oxygen Inorganic materials 0.000 claims description 106

- 239000001913 cellulose Substances 0.000 claims description 88

- 229920002678 cellulose Polymers 0.000 claims description 87

- 239000002121 nanofiber Substances 0.000 claims description 80

- 230000004888 barrier function Effects 0.000 claims description 73

- 238000001035 drying Methods 0.000 claims description 24

- 230000035699 permeability Effects 0.000 claims description 24

- 238000011282 treatment Methods 0.000 claims description 13

- 238000010030 laminating Methods 0.000 claims description 7

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 claims description 4

- 239000002023 wood Substances 0.000 claims description 4

- 239000000123 paper Substances 0.000 description 195

- 235000010980 cellulose Nutrition 0.000 description 85

- 239000010410 layer Substances 0.000 description 44

- 238000000034 method Methods 0.000 description 27

- 230000008569 process Effects 0.000 description 18

- 238000012360 testing method Methods 0.000 description 13

- 206010016807 Fluid retention Diseases 0.000 description 12

- 239000000835 fiber Substances 0.000 description 12

- 239000002002 slurry Substances 0.000 description 12

- 230000000052 comparative effect Effects 0.000 description 11

- 239000003795 chemical substances by application Substances 0.000 description 9

- 239000006185 dispersion Substances 0.000 description 8

- 239000000126 substance Substances 0.000 description 8

- 238000002360 preparation method Methods 0.000 description 7

- 239000002994 raw material Substances 0.000 description 6

- 235000013305 food Nutrition 0.000 description 5

- 238000004513 sizing Methods 0.000 description 5

- VTYYLEPIZMXCLO-UHFFFAOYSA-L Calcium carbonate Chemical compound [Ca+2].[O-]C([O-])=O VTYYLEPIZMXCLO-UHFFFAOYSA-L 0.000 description 4

- WSFSSNUMVMOOMR-UHFFFAOYSA-N Formaldehyde Chemical compound O=C WSFSSNUMVMOOMR-UHFFFAOYSA-N 0.000 description 4

- 230000015572 biosynthetic process Effects 0.000 description 4

- 239000011248 coating agent Substances 0.000 description 4

- 238000000576 coating method Methods 0.000 description 4

- 230000000694 effects Effects 0.000 description 4

- 238000003475 lamination Methods 0.000 description 4

- 239000007788 liquid Substances 0.000 description 4

- 238000004806 packaging method and process Methods 0.000 description 4

- -1 polyethylene terephthalate Polymers 0.000 description 4

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 3

- 239000007789 gas Substances 0.000 description 3

- 230000001965 increasing effect Effects 0.000 description 3

- 239000000203 mixture Substances 0.000 description 3

- 239000011347 resin Substances 0.000 description 3

- 229920005989 resin Polymers 0.000 description 3

- 239000007787 solid Substances 0.000 description 3

- HRPVXLWXLXDGHG-UHFFFAOYSA-N Acrylamide Chemical compound NC(=O)C=C HRPVXLWXLXDGHG-UHFFFAOYSA-N 0.000 description 2

- 241000196324 Embryophyta Species 0.000 description 2

- 229920002472 Starch Polymers 0.000 description 2

- GWEVSGVZZGPLCZ-UHFFFAOYSA-N Titan oxide Chemical compound O=[Ti]=O GWEVSGVZZGPLCZ-UHFFFAOYSA-N 0.000 description 2

- 230000008901 benefit Effects 0.000 description 2

- 229910000019 calcium carbonate Inorganic materials 0.000 description 2

- 229920001577 copolymer Polymers 0.000 description 2

- 230000007613 environmental effect Effects 0.000 description 2

- 239000000945 filler Substances 0.000 description 2

- 239000001257 hydrogen Substances 0.000 description 2

- 229910052739 hydrogen Inorganic materials 0.000 description 2

- 230000001771 impaired effect Effects 0.000 description 2

- 238000005470 impregnation Methods 0.000 description 2

- 239000011229 interlayer Substances 0.000 description 2

- 239000002655 kraft paper Substances 0.000 description 2

- 239000012466 permeate Substances 0.000 description 2

- 239000002985 plastic film Substances 0.000 description 2

- 229920006255 plastic film Polymers 0.000 description 2

- 229920002401 polyacrylamide Polymers 0.000 description 2

- 229920000139 polyethylene terephthalate Polymers 0.000 description 2

- 239000005020 polyethylene terephthalate Substances 0.000 description 2

- 229920002451 polyvinyl alcohol Polymers 0.000 description 2

- 238000003825 pressing Methods 0.000 description 2

- 238000010298 pulverizing process Methods 0.000 description 2

- 150000003839 salts Chemical class 0.000 description 2

- 239000008107 starch Substances 0.000 description 2

- 235000019698 starch Nutrition 0.000 description 2

- 239000000725 suspension Substances 0.000 description 2

- RSWGJHLUYNHPMX-UHFFFAOYSA-N Abietic-Saeure Natural products C12CCC(C(C)C)=CC2=CCC2C1(C)CCCC2(C)C(O)=O RSWGJHLUYNHPMX-UHFFFAOYSA-N 0.000 description 1

- 239000005995 Aluminium silicate Substances 0.000 description 1

- 241000609240 Ambelania acida Species 0.000 description 1

- 235000017166 Bambusa arundinacea Nutrition 0.000 description 1

- 235000017491 Bambusa tulda Nutrition 0.000 description 1

- 244000025254 Cannabis sativa Species 0.000 description 1

- 235000012766 Cannabis sativa ssp. sativa var. sativa Nutrition 0.000 description 1

- 235000012765 Cannabis sativa ssp. sativa var. spontanea Nutrition 0.000 description 1

- 102000004190 Enzymes Human genes 0.000 description 1

- 108090000790 Enzymes Proteins 0.000 description 1

- 240000000797 Hibiscus cannabinus Species 0.000 description 1

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 1

- 229920000877 Melamine resin Polymers 0.000 description 1

- 229920000881 Modified starch Polymers 0.000 description 1

- 239000004368 Modified starch Substances 0.000 description 1

- 240000007594 Oryza sativa Species 0.000 description 1

- 235000007164 Oryza sativa Nutrition 0.000 description 1

- 244000082204 Phyllostachys viridis Species 0.000 description 1

- 235000015334 Phyllostachys viridis Nutrition 0.000 description 1

- 229920003171 Poly (ethylene oxide) Polymers 0.000 description 1

- 229920002873 Polyethylenimine Polymers 0.000 description 1

- 239000004793 Polystyrene Substances 0.000 description 1

- 239000004372 Polyvinyl alcohol Substances 0.000 description 1

- KHPCPRHQVVSZAH-HUOMCSJISA-N Rosin Natural products O(C/C=C/c1ccccc1)[C@H]1[C@H](O)[C@@H](O)[C@@H](O)[C@@H](CO)O1 KHPCPRHQVVSZAH-HUOMCSJISA-N 0.000 description 1

- LSNNMFCWUKXFEE-UHFFFAOYSA-N Sulfurous acid Chemical compound OS(O)=O LSNNMFCWUKXFEE-UHFFFAOYSA-N 0.000 description 1

- XSQUKJJJFZCRTK-UHFFFAOYSA-N Urea Chemical compound NC(N)=O XSQUKJJJFZCRTK-UHFFFAOYSA-N 0.000 description 1

- 241000186514 Warburgia ugandensis Species 0.000 description 1

- 238000010306 acid treatment Methods 0.000 description 1

- 230000002378 acidificating effect Effects 0.000 description 1

- NIXOWILDQLNWCW-UHFFFAOYSA-N acrylic acid group Chemical group C(C=C)(=O)O NIXOWILDQLNWCW-UHFFFAOYSA-N 0.000 description 1

- 230000009471 action Effects 0.000 description 1

- 239000000654 additive Substances 0.000 description 1

- 239000000853 adhesive Substances 0.000 description 1

- 230000001070 adhesive effect Effects 0.000 description 1

- 238000007605 air drying Methods 0.000 description 1

- WNROFYMDJYEPJX-UHFFFAOYSA-K aluminium hydroxide Chemical compound [OH-].[OH-].[OH-].[Al+3] WNROFYMDJYEPJX-UHFFFAOYSA-K 0.000 description 1

- 235000012211 aluminium silicate Nutrition 0.000 description 1

- 230000002421 anti-septic effect Effects 0.000 description 1

- 239000010905 bagasse Substances 0.000 description 1

- 239000011425 bamboo Substances 0.000 description 1

- AYJRCSIUFZENHW-DEQYMQKBSA-L barium(2+);oxomethanediolate Chemical compound [Ba+2].[O-][14C]([O-])=O AYJRCSIUFZENHW-DEQYMQKBSA-L 0.000 description 1

- 239000011230 binding agent Substances 0.000 description 1

- 230000005540 biological transmission Effects 0.000 description 1

- 239000004067 bulking agent Substances 0.000 description 1

- AXCZMVOFGPJBDE-UHFFFAOYSA-L calcium dihydroxide Chemical compound [OH-].[OH-].[Ca+2] AXCZMVOFGPJBDE-UHFFFAOYSA-L 0.000 description 1

- 239000000920 calcium hydroxide Substances 0.000 description 1

- 229910001861 calcium hydroxide Inorganic materials 0.000 description 1

- 235000009120 camo Nutrition 0.000 description 1

- 239000004202 carbamide Substances 0.000 description 1

- 206010061592 cardiac fibrillation Diseases 0.000 description 1

- 229920006319 cationized starch Polymers 0.000 description 1

- 235000005607 chanvre indien Nutrition 0.000 description 1

- 239000004927 clay Substances 0.000 description 1

- 229910052570 clay Inorganic materials 0.000 description 1

- 239000003086 colorant Substances 0.000 description 1

- 230000006866 deterioration Effects 0.000 description 1

- 238000009792 diffusion process Methods 0.000 description 1

- 230000001804 emulsifying effect Effects 0.000 description 1

- 239000000839 emulsion Substances 0.000 description 1

- 239000003623 enhancer Substances 0.000 description 1

- 230000002708 enhancing effect Effects 0.000 description 1

- 238000001704 evaporation Methods 0.000 description 1

- 230000008020 evaporation Effects 0.000 description 1

- 230000002600 fibrillogenic effect Effects 0.000 description 1

- 239000006081 fluorescent whitening agent Substances 0.000 description 1

- 239000011121 hardwood Substances 0.000 description 1

- 239000011487 hemp Substances 0.000 description 1

- 239000012535 impurity Substances 0.000 description 1

- NLYAJNPCOHFWQQ-UHFFFAOYSA-N kaolin Chemical compound O.O.O=[Al]O[Si](=O)O[Si](=O)O[Al]=O NLYAJNPCOHFWQQ-UHFFFAOYSA-N 0.000 description 1

- 239000004816 latex Substances 0.000 description 1

- 229920000126 latex Polymers 0.000 description 1

- ZLNQQNXFFQJAID-UHFFFAOYSA-L magnesium carbonate Chemical compound [Mg+2].[O-]C([O-])=O ZLNQQNXFFQJAID-UHFFFAOYSA-L 0.000 description 1

- 239000001095 magnesium carbonate Substances 0.000 description 1

- 229910000021 magnesium carbonate Inorganic materials 0.000 description 1

- VTHJTEIRLNZDEV-UHFFFAOYSA-L magnesium dihydroxide Chemical compound [OH-].[OH-].[Mg+2] VTHJTEIRLNZDEV-UHFFFAOYSA-L 0.000 description 1

- 239000000347 magnesium hydroxide Substances 0.000 description 1

- 229910001862 magnesium hydroxide Inorganic materials 0.000 description 1

- 239000000463 material Substances 0.000 description 1

- 238000005259 measurement Methods 0.000 description 1

- 238000010297 mechanical methods and process Methods 0.000 description 1

- 230000005226 mechanical processes and functions Effects 0.000 description 1

- JDSHMPZPIAZGSV-UHFFFAOYSA-N melamine Chemical compound NC1=NC(N)=NC(N)=N1 JDSHMPZPIAZGSV-UHFFFAOYSA-N 0.000 description 1

- 229910052751 metal Inorganic materials 0.000 description 1

- 239000002184 metal Substances 0.000 description 1

- 238000002156 mixing Methods 0.000 description 1

- 235000019426 modified starch Nutrition 0.000 description 1

- 230000007935 neutral effect Effects 0.000 description 1

- 235000019645 odor Nutrition 0.000 description 1

- 239000013054 paper strength agent Substances 0.000 description 1

- 239000011087 paperboard Substances 0.000 description 1

- 239000002245 particle Substances 0.000 description 1

- 239000005011 phenolic resin Substances 0.000 description 1

- 239000000049 pigment Substances 0.000 description 1

- 229920000642 polymer Polymers 0.000 description 1

- 229920002223 polystyrene Polymers 0.000 description 1

- 229920002689 polyvinyl acetate Polymers 0.000 description 1

- 239000011118 polyvinyl acetate Substances 0.000 description 1

- 239000000843 powder Substances 0.000 description 1

- 235000019814 powdered cellulose Nutrition 0.000 description 1

- 229920003124 powdered cellulose Polymers 0.000 description 1

- 239000003755 preservative agent Substances 0.000 description 1

- 230000002335 preservative effect Effects 0.000 description 1

- 230000003449 preventive effect Effects 0.000 description 1

- 238000007670 refining Methods 0.000 description 1

- 230000000717 retained effect Effects 0.000 description 1

- 235000009566 rice Nutrition 0.000 description 1

- 229910052814 silicon oxide Inorganic materials 0.000 description 1

- 229940047670 sodium acrylate Drugs 0.000 description 1

- 238000003756 stirring Methods 0.000 description 1

- 229940014800 succinic anhydride Drugs 0.000 description 1

- 239000000454 talc Substances 0.000 description 1

- 229910052623 talc Inorganic materials 0.000 description 1

- 239000004408 titanium dioxide Substances 0.000 description 1

- KHPCPRHQVVSZAH-UHFFFAOYSA-N trans-cinnamyl beta-D-glucopyranoside Natural products OC1C(O)C(O)C(CO)OC1OCC=CC1=CC=CC=C1 KHPCPRHQVVSZAH-UHFFFAOYSA-N 0.000 description 1

- UGZADUVQMDAIAO-UHFFFAOYSA-L zinc hydroxide Chemical compound [OH-].[OH-].[Zn+2] UGZADUVQMDAIAO-UHFFFAOYSA-L 0.000 description 1

- 229940007718 zinc hydroxide Drugs 0.000 description 1

- 229910021511 zinc hydroxide Inorganic materials 0.000 description 1

- DCRSYTGOGMAXIA-UHFFFAOYSA-N zinc;oxygen(2-);titanium(4+) Chemical compound [O-2].[O-2].[Ti+4].[Zn+2] DCRSYTGOGMAXIA-UHFFFAOYSA-N 0.000 description 1

Landscapes

- Laminated Bodies (AREA)

- Paper (AREA)

- Packages (AREA)

- Wrappers (AREA)

Description

当該複合紙の製造方法は、基紙と、この基紙の少なくとも片面側に貼合される酸素バリア層とを備える複合紙の製造方法である。当該複合紙の製造方法は、水分が70質量%以上の湿紙の表面に、セルロースナノファイバーを主成分とするフィルムを貼合し、乾燥する工程(貼合乾燥工程)を主に備える。また、当該複合紙の製造方法は、例えばセルロースナノファイバーを主成分とするスラリーを調製する工程(スラリー調製工程)及び上記スラリーを乾燥しフィルム化する工程(フィルム化工程)により上記フィルムを作成する。以下、各工程について詳説する。

上記スラリー調製工程において、セルロースナノファイバーを含有するスラリーを調製する。

上記フィルム化工程では、例えば上記スラリー調製工程で調製したスラリーをポリエチレンテレフタレート(PET)等のプラスチックフィルム上にキャスティング又は塗工した後、風乾して上記プラスチックフィルムから剥離することによりフィルム状のセルロースナノファイバーを得る。

上記貼合乾燥工程では、例えばJIS−P8222(1998)に準拠した基紙を形成する過程において、基紙形成時の湿紙の表面に上記フィルム化工程で得たセルロースナノファイバーフィルムを貼合する。具体的には、上記基紙を形成する過程は、(1)原料投入及びパルプの分散、(2)金網を通した水抜き(湿紙形成過程)、(3)コーチング、(4)プレス、及び(5)乾燥であるが、上記過程(2)又は過程(3)後の湿紙に上記フィルムを貼合する。水分が所定範囲の湿紙に上記フィルムを貼合することにより、優れた酸素バリア性を有する複合紙が得られる。上記過程(4)後の基紙の表面にも上記フィルムを貼合できるが、この場合に得られる複合紙は十分な層間強度が得られない。

上記基紙としては、機械的離解作用により水中で分散し易いパルプを主成分とするものであれば特に制限はなく、上質紙、中質紙、包装用途などで使用されている晒又は未晒クラフト紙(酸性紙又は中性紙)、純白ロール紙等が任意に使用できる。また、上記基紙として、セルロースを主たる構成成分とするパルプ繊維が絡み合った集合体である包装用紙、板紙、段ボール原紙、ラミネート紙などを使用してもよい。また、本発明の目的効果を損なわない範囲で、任意の坪量及び厚みの基紙を適宜使用できる。

上記酸素バリア層は、上述のように上記フィルムが基紙に貼合されて形成されたものであり、セルロースナノファイバーを主成分として含有している。

当該複合紙の製造方法は、水分が所定以上の湿紙の表面に、セルロースナノファイバーを主成分とするフィルムを貼合し、乾燥して複合紙を製造する。これにより、湿紙表面のパルプとセルロースナノファイバーとの間に水素結合が生じるため、フィルムが強固に湿紙に貼合すると考えられる。また、上記フィルムを湿紙に積層する際におけるセルロースナノファイバーの湿紙中への含浸が抑制されるので、セルロースナノファイバーの使用量を低減しつつ酸素バリア性に優れる複合紙を製造できる。

当該複合紙は、基紙と、この基紙の少なくとも片面に積層された酸素バリア層とを備える複合紙であって、当該複合紙の製造方法によって製造される。当該複合紙の酸素バリア層の積層量が、10g/m2以上50g/m2以下であり、JIS−K7126−1(2006)で規定される酸素透過度が、1000mL/(m2・day・atm)以下である。

当該複合紙は、上記酸素バリア層の積層量で上記上限以下の酸素透過度を有するので、可撓性及び酸素バリア性に優れる。これにより、当該複合紙は、これらの特性が求められる用途、特に食物を包装するための包装紙として好適に用いることができる。

なお、本発明の複合紙は、上記実施形態に限定されるものではない。例えば、当該複合紙が基紙の両面に酸素バリア層を備える構成を採用することもできる。具体的には、例えば上記製造方法の貼合工程で、湿紙の両面に上記フィルムを重ね合せることにより、基紙の両面に酸素バリア層を備える複合紙を作製できる。

基紙の坪量(g/m2)及び酸素バリア層の積層量(g/m2)は、JIS−P8124(2011)に記載の「紙及び板紙−坪量の測定方法」に準拠して測定した。

セルロースナノファイバーの保水度は、JAPAN TAPPI No.26:2000に準じた保水度の測定法で測定した。

酸素透過度は、ガス透過度試験機(GTRテック株式会社の「GTR−11AET」)を用いて、JIS−K7126−1(2006)(差圧法)に準拠して、測定対象ガスを酸素とし温度範囲を25℃として、2時間経過後のシートを透過した酸素量を測定した。

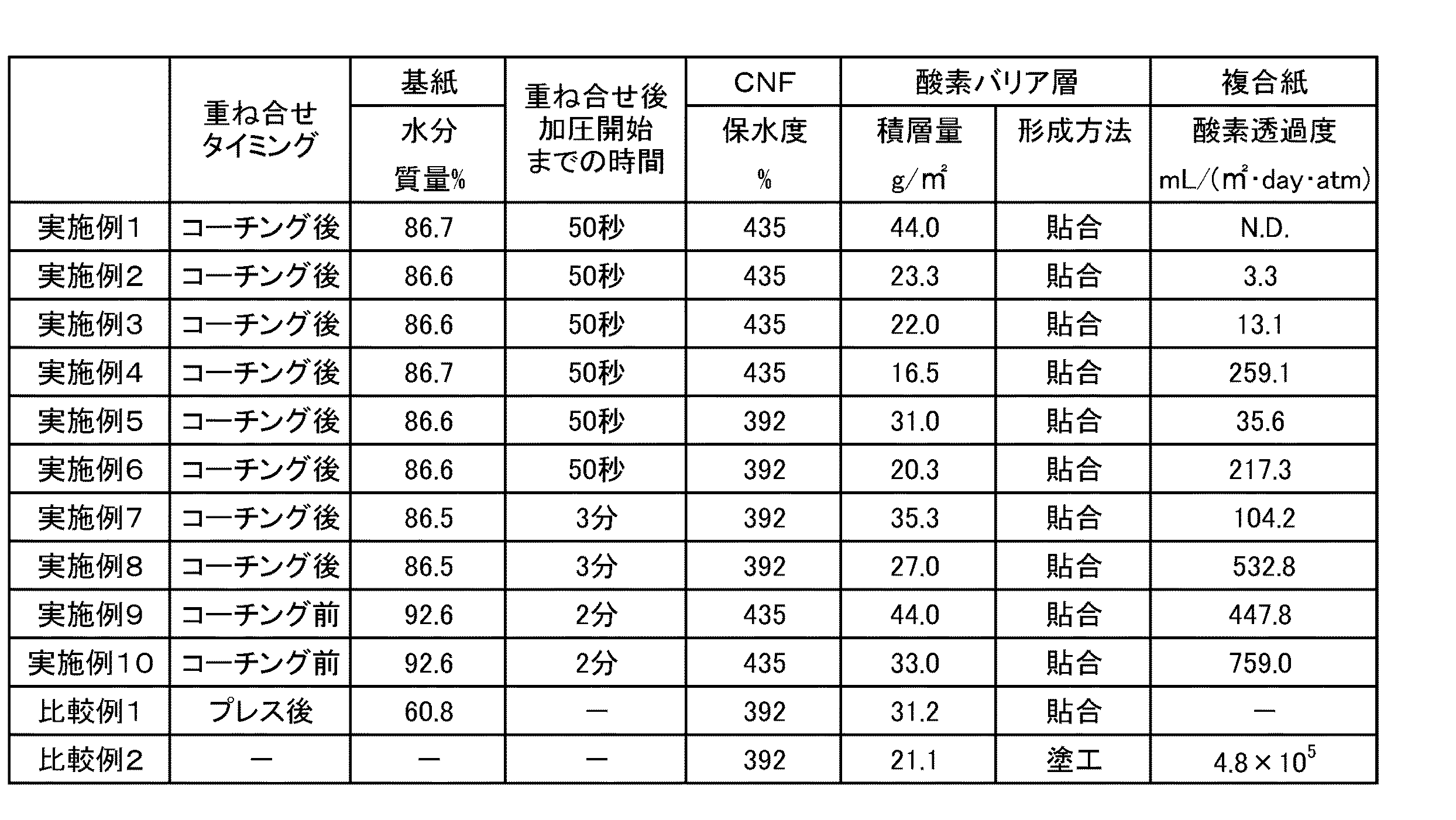

まず、貼合用のセルロースナノファイバーフィルムを作製した。つまり、広葉樹由来のパルプを摩砕機(増幸産業株式会社のマスコロイダー)により解繊して保水度435%のセルロースナノファイバーを得て、このセルロースナノファイバーを含有するゲル状分散液を作製した。そして、このゲル状分散液を風乾してフィルム化し、坪量44.0g/m2の貼合用のセルロースナノファイバーフィルムを得た。

貼合用のセルロースナノファイバーフィルムとして坪量23.3g/m2のものとしたこと以外は、実施例1と同様にして試験用の複合紙を作製し、実施例2の複合紙とした。

貼合用のセルロースナノファイバーフィルムとして坪量22.0g/m2のものとしたこと以外は、実施例1と同様にして試験用の複合紙を作製し、実施例3の複合紙とした。

貼合用のセルロースナノファイバーフィルムとして坪量16.5g/m2のものとしたこと以外は、実施例1と同様にして試験用の複合紙を作製し、実施例4の複合紙とした。

貼合用のセルロースナノファイバーフィルムを保水度392%のセルロースナノファイバーを使用して作製し坪量31.0g/m2のものとしたこと以外は、実施例1と同様にして試験用の複合紙を作製し、実施例5の複合紙とした。

貼合用のセルロースナノファイバーフィルムとして坪量20.3g/m2のものとしたこと以外は、実施例5と同様にして試験用の複合紙を作製し、実施例6の複合紙とした。

貼合用のセルロースナノファイバーフィルムを保水度392%のセルロースナノファイバーを使用して作製し坪量35.3g/m2のものとしたこと、及び貼合用のフィルムを湿紙に重ね合せた後、3分経過してからプレスで加圧したこと以外は、実施例1と同様にして試験用の複合紙を作製し、実施例7の複合紙とした。

貼合用のセルロースナノファイバーフィルムとして坪量27.0g/m2のものとしたこと以外は、実施例7と同様にして試験用の複合紙を作製し、実施例8の複合紙とした。

実施例1の試験用の複合紙の作製工程において、コーチングを行った後の湿紙に貼合用のセルロースナノファイバーフィルムを重ね合せるのではなく、コーチングを行う前の湿紙に貼合用のフィルムを重ね合せたこと以外は、実施例1と同様にして試験用の複合紙を作製し、実施例9の複合紙とした。

貼合用のセルロースナノファイバーフィルムとして坪量33.0g/m2のものとしたこと以外は、実施例9と同様にして試験用の複合紙を作製し、実施例10の複合紙とした。

実施例5の試験用の複合紙の作製工程において、貼合用のセルロースナノファイバーフィルムを坪量31.2g/m2のものとし、コーチングを行った後に貼合用のフィルムを湿紙に重ね合せるのではなく、湿紙をプレスで加圧搾水した後に貼合用のフィルムを湿紙に重ね合せて、この重ね合せたシートを乾燥して比較例1の複合紙とした。

JIS−P8222(1998)に準拠した手順により基紙を作製し、この乾燥した基紙の表面に、実施例1の貼合用のセルロースナノファイバーフィルムの作製に使用したゲル状分散液を塗工液として塗工した。そしてこのゲル状分散液を基紙に塗工したシートを風乾して比較例2の複合紙とした。風乾後のこの複合紙の酸素バリア層の積層量は21.1g/m2であった。なお、比較例2の複合紙の酸素透過度は非常に高いため、比較例2の複合紙の酸素透過度の測定は1分間で測定した。

Claims (5)

- 基紙と、この基紙の少なくとも片面側に貼合される酸素バリア層とを備える複合紙の製造方法であって、

水分が70質量%以上の湿紙の表面に、セルロースナノファイバーを主成分とするフィルムを貼合し、乾燥する工程を備えることを特徴とする複合紙の製造方法。 - 上記セルロースナノファイバーとして、木材由来のパルプを機械的処理により解繊したものを用いる請求項1に記載の複合紙の製造方法。

- 上記フィルムを貼合する湿紙の水分が90質量%以下である請求項1又は請求項2に記載の複合紙の製造方法。

- 上記貼合乾燥工程で、上記フィルムの湿紙への重ね合せ後1分以内に加圧を開始する請求項1、請求項2又は請求項3に記載の複合紙の製造方法。

- 基紙と、この基紙の少なくとも片面側に貼合される酸素バリア層とを備える複合紙であって、

請求項1から請求項4のいずれか1項に記載の製造方法によって製造され、

上記酸素バリア層の積層量が、10g/m2以上50g/m2以下であり、

JIS−K7126−1(2006)で規定される酸素透過度が、1000mL/(m2・day・atm)以下であることを特徴とする複合紙。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2015010487A JP6314094B2 (ja) | 2015-01-22 | 2015-01-22 | 複合紙の製造方法及び複合紙 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2015010487A JP6314094B2 (ja) | 2015-01-22 | 2015-01-22 | 複合紙の製造方法及び複合紙 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2016132241A JP2016132241A (ja) | 2016-07-25 |

| JP6314094B2 true JP6314094B2 (ja) | 2018-04-18 |

Family

ID=56437132

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2015010487A Active JP6314094B2 (ja) | 2015-01-22 | 2015-01-22 | 複合紙の製造方法及び複合紙 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP6314094B2 (ja) |

Families Citing this family (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB0908401D0 (en) | 2009-05-15 | 2009-06-24 | Imerys Minerals Ltd | Paper filler composition |

| GB201019288D0 (en) | 2010-11-15 | 2010-12-29 | Imerys Minerals Ltd | Compositions |

| SE539754C2 (en) * | 2016-03-22 | 2017-11-14 | Stora Enso Oyj | Oxygen barrier film and laminate and methods of manufacturing the same |

| CN109071346B (zh) | 2016-04-04 | 2022-06-14 | 菲博林科技有限公司 | 用于在天花板、地板和建筑产品中提供增加的强度的组合物和方法 |

| DK3828339T3 (da) * | 2016-04-05 | 2024-01-02 | Fiberlean Tech Ltd | Papir- og kartonprodukter |

| JP6404411B2 (ja) * | 2016-09-29 | 2018-10-10 | 栗原紙材株式会社 | パルプモールド |

| JP6916676B2 (ja) * | 2017-06-23 | 2021-08-11 | レンゴー株式会社 | 誘導体官能基脱離セルロース微細繊維含有シート |

| WO2019026823A1 (ja) * | 2017-07-31 | 2019-02-07 | 王子ホールディングス株式会社 | 全熱交換器用シート、全熱交換器用素子、及び全熱交換器 |

| JP6952539B2 (ja) | 2017-09-04 | 2021-10-20 | 株式会社日本製鋼所 | リチウムイオン電池用セパレータの製造方法 |

| JP2022509183A (ja) * | 2018-11-26 | 2022-01-20 | マーサー インターナショナル インコーポレイテッド | 異なるレベルのセルロースナノ粒子を各々有する層を含む繊維構造物製品 |

| JP2023525069A (ja) * | 2020-05-04 | 2023-06-14 | イウ ウェン チャン, | フィブリル化ナノセルロース材料の方法、装置、およびシステム |

| KR102485188B1 (ko) * | 2020-11-25 | 2023-01-06 | 주식회사 뉴로팩 | 종이를 기반으로 하는 바이오베이스 플라스틱 라미네이팅 포장재 |

| WO2024084378A1 (en) * | 2022-10-16 | 2024-04-25 | Chang Yiu Wen | Advanced method, apparatus, and system of a fibrillated nanocellulose material |

Family Cites Families (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH10217415A (ja) * | 1997-02-03 | 1998-08-18 | Oji Paper Co Ltd | 複合構造体 |

| CN102834259B (zh) * | 2010-03-24 | 2016-01-20 | 凸版印刷株式会社 | 层叠体及其制造方法和成型容器 |

| JP2012076231A (ja) * | 2010-09-30 | 2012-04-19 | Nippon Paper Industries Co Ltd | 紙製ガスバリア材料 |

| JP5975036B2 (ja) * | 2011-09-22 | 2016-08-23 | 凸版印刷株式会社 | 積層体及びその製造方法並びにガスバリア材 |

| JP6171674B2 (ja) * | 2013-07-25 | 2017-08-02 | 凸版印刷株式会社 | シート材及びバリア性包装容器 |

| JP2015120148A (ja) * | 2013-11-20 | 2015-07-02 | 大王製紙株式会社 | ガスバリア性シートの製造方法及びガスバリア性シート |

| JP6243819B2 (ja) * | 2014-09-05 | 2017-12-06 | 大王製紙株式会社 | セルロースナノファイバー、構造体、積層体及びセルロースナノファイバーの製造方法 |

-

2015

- 2015-01-22 JP JP2015010487A patent/JP6314094B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2016132241A (ja) | 2016-07-25 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6314094B2 (ja) | 複合紙の製造方法及び複合紙 | |

| US10927504B2 (en) | Microfibrillated film | |

| US11162222B2 (en) | Barrier film comprising microfibrillated cellulose and microfibrillated dialdehyde cellulose and a method for manufacturing the barrier film | |

| JP6313755B2 (ja) | 紙製バリア包装材料 | |

| US11724284B2 (en) | Method of manufacturing a film comprising microfibrillated cellulose | |

| US10781025B2 (en) | Fibrous substrate containing fibers and nanofibrillar polysaccharide | |

| US11346057B2 (en) | Laminate having oxygen barrier properties and a method for producing the same | |

| US10118368B2 (en) | Intermediate laminate product, an expanded laminate structure, and process manufacturing thereof | |

| JP6243819B2 (ja) | セルロースナノファイバー、構造体、積層体及びセルロースナノファイバーの製造方法 | |

| EP2432934B1 (en) | Improving the strength of paper and board products | |

| JP2021507830A (ja) | ミクロフィブリル化セルロースを含む多層フィルム | |

| CA3157414A1 (en) | Mfc substrate with enhanced water vapour barrier | |

| SE2230363A1 (en) | Barrier film for packaging material | |

| WO2021053500A1 (en) | Composition, film or coating comprising microfibrillated cellulose and extractive from wood bark or cork wood | |

| BR112020012481B1 (pt) | Laminado tendo propriedades de barreira ao oxigênio, método para produzir o mesmo e uso do laminado |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20170608 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20180308 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20180313 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20180326 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6314094 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |