JP5746734B2 - カッターバーを備えた傘歯車切削工具及びその使用方法 - Google Patents

カッターバーを備えた傘歯車切削工具及びその使用方法 Download PDFInfo

- Publication number

- JP5746734B2 JP5746734B2 JP2013132981A JP2013132981A JP5746734B2 JP 5746734 B2 JP5746734 B2 JP 5746734B2 JP 2013132981 A JP2013132981 A JP 2013132981A JP 2013132981 A JP2013132981 A JP 2013132981A JP 5746734 B2 JP5746734 B2 JP 5746734B2

- Authority

- JP

- Japan

- Prior art keywords

- cutter bar

- tool

- cutter

- cutting

- base body

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23C—MILLING

- B23C3/00—Milling particular work; Special milling operations; Machines therefor

- B23C3/28—Grooving workpieces

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23C—MILLING

- B23C5/00—Milling-cutters

- B23C5/16—Milling-cutters characterised by physical features other than shape

- B23C5/20—Milling-cutters characterised by physical features other than shape with removable cutter bits or teeth or cutting inserts

- B23C5/22—Securing arrangements for bits or teeth or cutting inserts

- B23C5/2204—Securing arrangements for bits or teeth or cutting inserts with cutting inserts clamped against the walls of the recess in the cutter body by a clamping member acting upon the wall of a hole in the insert

- B23C5/2208—Securing arrangements for bits or teeth or cutting inserts with cutting inserts clamped against the walls of the recess in the cutter body by a clamping member acting upon the wall of a hole in the insert for plate-like cutting inserts

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23C—MILLING

- B23C5/00—Milling-cutters

- B23C5/16—Milling-cutters characterised by physical features other than shape

- B23C5/20—Milling-cutters characterised by physical features other than shape with removable cutter bits or teeth or cutting inserts

- B23C5/22—Securing arrangements for bits or teeth or cutting inserts

- B23C5/24—Securing arrangements for bits or teeth or cutting inserts adjustable

- B23C5/2479—Securing arrangements for bits or teeth or cutting inserts adjustable the adjusting means being eccentrics

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23F—MAKING GEARS OR TOOTHED RACKS

- B23F21/00—Tools specially adapted for use in machines for manufacturing gear teeth

- B23F21/12—Milling tools

- B23F21/126—Milling tools with inserted cutting elements

- B23F21/128—Milling tools with inserted cutting elements in exchangeable arrangement

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23F—MAKING GEARS OR TOOTHED RACKS

- B23F21/00—Tools specially adapted for use in machines for manufacturing gear teeth

- B23F21/12—Milling tools

- B23F21/22—Face-mills for longitudinally-curved gear teeth

- B23F21/223—Face-mills for longitudinally-curved gear teeth with inserted cutting elements

- B23F21/226—Face-mills for longitudinally-curved gear teeth with inserted cutting elements in exchangeable arrangement

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23C—MILLING

- B23C2200/00—Details of milling cutting inserts

- B23C2200/36—Other features of the milling insert not covered by B23C2200/04 - B23C2200/32

- B23C2200/367—Mounted tangentially, i.e. where the rake face is not the face with largest area

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23C—MILLING

- B23C2240/00—Details of connections of tools or workpieces

- B23C2240/24—Connections using screws

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23C—MILLING

- B23C2265/00—Details of general geometric configurations

- B23C2265/08—Conical

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T407/00—Cutters, for shaping

- Y10T407/17—Gear cutting tool

- Y10T407/1705—Face mill gear cutting tool

- Y10T407/171—Adjustable teeth

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T407/00—Cutters, for shaping

- Y10T407/17—Gear cutting tool

- Y10T407/1715—Hob

- Y10T407/1725—Hob including holder having seat for inserted tool

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T407/00—Cutters, for shaping

- Y10T407/19—Rotary cutting tool

- Y10T407/1906—Rotary cutting tool including holder [i.e., head] having seat for inserted tool

- Y10T407/1942—Peripherally spaced tools

- Y10T407/1944—Sectional support

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Milling Processes (AREA)

- Knives (AREA)

Description

用語は、本記載と関連して用いられ、それらは関連する刊行物や特許においても用いられている。しかしながら、そのような用語の使用は、単により良い理解のために過ぎないことに、留意されるべきである。発明の思想およびクレームの保護範囲は、用語の特定の使用による解釈において制限されるべきものではない。本発明は、他の用語のシステム及び/又は専門領域に容易に適用し得るものである。用語は、他の専門領域において類似して適用されるべきものである。

工具100は、図1では模式的にのみ示されているカッターヘッド(cutter head)40を備えている。該カッターヘッド40は、工具100がその廻りに回転する工具軸線Aを備えている。カッターヘッド40は、その周囲に沿って幾つかのグループの工具を担持している。各工具グループは、この場合、2個の総形刃(フォームブレード:form blade)20を備えている。

図1は、かかる総形刃20の一つのみを示している。各総形刃20はベース本体部(ベースボディ:base body)21を備えており、該ベース本体部には、カーターヘッド40への取付のためのクランプ本体(クランプボディ:clamping body)21.1が、備えられ或いは設けられている。該クランプ本体21.1は、接線方向における様々の位置決めと、例えば、締め付けネジ部材により、或いは、図1に示されるように蟻継(dovetail)の固定システム22により、ベース本体部21をしっかりと固定(クランプ:clamp)することを許容している。

L>>B、且つ、L>>Dであり、しばしばB>D

カッターバー13.1は、その寸法が以下のグリッド(grid)に入っていることが特に好ましい:

L/Bの比が、1.5から5の間、好ましくは、1.7から4.7の間;

L/HGの比が、4から10の間、好ましくは、5から7の間。

更に、B/Hの比は、1.2から3の間、好ましくは、1.25から2.9の間、を取り得る。B/Hの比についてのこれら詳細は、随意(オプショナル:optional)である。カッターバー13.2の寸法は、カッターバー13.1の寸法とは異なっている。厚さD及び幅Bは、典型的には、カッターバー13.1の幅B及び厚さDと同じであるが、長さは僅かに短い。カッターバー13.2は、1.1から1.5の間のその長さLが、カッターバー13.1の長さよりも短いことが、特に好ましい。

図12Aでは、切削エッジ18.1は、当該切削エッジ18.1が切削するように配列されている。カッターバー13.1が、ベース本体部11から取り外されて、軸R1の廻りに回転させられると、図12Bに示されるように、切削エッジ18.2が用いられる。

−切削エッジ18.2は、カッターバー13.1の後部側で、切削エッジ18.1の反対側に斜め方向に配置されている。カッターバー13.1が、ベース本体部11から取り外されて、軸R3の廻りに回転させられると、図12Cに示されるように、切削エッジ18.3が用いられる。切削エッジ18.3は、切削エッジ18.2と共に、カッターバー13.1の後部側に位置している。カッターバー13.1が、ベース本体部11から取り外されて、軸R2の廻りに回転させられると、図12Dに示されるように、切削エッジ18.4が用いられる。切削エッジ18.4は、切削エッジ18.1と共に、カッターバー13.1の前部側に位置している。

本発明によれば、第1取付領域12.1と第2取付領域12.2とは、ベース本体部21上で、空間的にずれる(オフセットする:offset)ように配置されている。この空間的なオフセットは、機械加工中に生成する切削屑(チップ:chip)の厚さとサイズを決定付ける。切削屑スペース(チップスペース:chip space)16のサイズは、それに応じて計画することができる(かかるチップスペース16は、例えば、図7B或いは図10に示されている)。

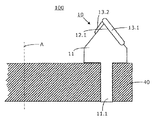

図2は、好ましくは軟質材加工(soft machining)に用いられる、本発明に従った第2の工具100の模式的な断面図を示したものである。この工具100は、未だ硬化処理されていないワークピースのツースギャップを機械加工するために示されている。工具100は、図2では模式的にのみ示されているカッターヘッド40を備えている。該カッターヘッド40は、工具100がその廻りに回転する工具軸線Aを備えている。カッターヘッド40は、その周囲に沿って幾つかのグループの工具を備えている。各工具グループは、この場合、2個の総形刃10を備えている。

図2は、かかる総形刃10の一つのみを示している。各総形刃10はベース本体部11を備えており、該ベース本体部には、カーターヘッド40への挿入のための結合領域11.1が設けられている。該結合領域11.1は、好ましくは、ベース本体部11の一体的な要素である。結合領域11.1は、ねじ込むことができ、溶接することもでき、或いは、他の如何なる方法でもベース本体部11に固定することができる。

図3Aは総形刃10の正面図を、図3Bは総形刃10の左方からの側面図を、また、図3Cは総形刃10の全体図を、それぞれ示している。総形刃10は、図示された実施形態においてはカッターバー13.1を受容するように構成されたベース本体部11(プレートホルダ1)を備えている。ベース本体部11及びカッターバー2は、従来の総形刃に代わるものとして一緒に用いられ、従って、ここでは、やはり総形刃10と指称される。

この総形刃10には、2つの刃先(切削エッジ)が設けられている。それらは、主カッターと、通常はヘッドカッター(head cutter)と呼ばれる第二次的なカッターである。図13Aにおいては、これらのカッターは、参照符号18.1で明示され、太線で模式的に示されている。

図5Aは前記総形刃10の正面図を、図5Bは前記総形刃10の左方からの側面図を、また、図5Cは前記総形刃10の全体図を、それぞれ示している。総形刃10は、図示された例においてはカッターバー13.1を受容するように構成されたベース本体部11を備えている。図3Aから図3C及び図4Aから図4Cに示された総形刃10とは対照的に、ここでは、カッターバー13.1の下側の領域に配置された偏向要素(エキセントリック・エレメント:eccentric element)6が用いられている。

図6Aは新規な総形刃10の正面図を、図6Bは前記総形刃10の左方からの側面図を、また、図6Cは前記総形刃10の全体図を、それぞれ示している。総形刃10は、図示された例においてはカッターバー13.1を受容するように構成されたベース本体部11を備えている。他の実施形態とは対照的に、ここでは、カッターバー13.1の下側の領域に配置された支持板17が用いられている。この支持板17には、前記偏向要素6よりも堅固であるという利点がある。

カッターヘッド40に挿入されるべき全ての総形刃10は、カッターヘッド40内への挿入用の結合領域11.1を有するベース本体部11を備えている(図2も参照)。第1切削体として用いられる第1カッターバー13.1がベース本体部11に結合されている。ベース本体部11の第2取付領域12.2は、第2カッターバー13.2を受容して結合させるために用いられる。

チップスペース16として用いられる空洞部が、好ましくは2つのカッターバー13.1,13.2の間に設けられている。図示された実施形態では、チップスペース16として用いられる空洞部は、2つのカッターバー13.1,13.2が、その上端がベース本体部11の領域を僅かに越えて突き出るようにして得られる。このようにして、チップスペース16として用いられる中間の空間部が、突出したカッターバー13.1,13.2の間に得られる。前記チップスペース16は、また、ベース本体部に(つまり、ベース本体部11の素材に)凹所が設けられるようにして形成される(或いは、追加して形成される)こともできる(例えば、図10参照)。

−また、この工具は、典型的には小さいモジュールの傘歯車が使用されるのであるが、例えば自動車産業での使用にも好適である。

[1]

カッターヘッド(40)と幾つかのグループの工具とを備え、各グループの工具は、第1切削体のための第1取付領域(12.1)と、カッターヘッド(40)内での挿入のための結合領域(11.1)と、第1切削体と、を備えたベース本体部(11;21)を有している、工具(100)であって、

−第1切削体としての役割を果たす第1カッターバー(13.1)と、

−第2カッターバー(13.2)のための、前記ベース本体部(11;21)上の第2取付領域(12.2)と、

−第2カッターバー(13.2)と、

−切削屑スペース(16)としての役割を果たすキャビティ部と、を備え、

第1カッターバー(13.1)と第2カッターバー(13.2)とが互いに空間的にオフセットし、前記切削屑スペース(16)が第1カッターバー(13.1)と第2カッターバー(13.2)の間の領域に配置されるように、前記第1取付領域(12.1)と第2取付領域(12.2)とが前記ベース本体部(11;21)上に位置決めされている、

ことを特徴とする工具(100)。

前記ベース本体部(11;21)は、鋼、好ましくは軟質鋼で成り、カッターバー(13.1から13.3)は、高速度鋼(HSS)又は硬質金属(HM)で成る、ことを特徴とする第1の態様に記載の工具(100)。

[3]

前記取付領域(12.1,12.2)は、各々、支持面,ストップ面および固定手段(17;19)を備えている、ことを特徴とする第1又は第2の態様に記載の工具(100)。

[4]

前記カッターバー(13.1から13.3)は、旋回可能に構成され、少なくとも2つの切削エッジ(18.1,18.2)を備えている、ことを特徴とする第1から第3の態様の何れか一に記載の工具(100)。

[5]

前記カッターバー(13.1から13.3)は、4つの切削エッジ(18.1から18.4)を備え、好ましくは矩形の基本形状を有している、ことを特徴とする第4の態様に記載の工具(100)。

[6]

第1カッターバー(13.1)は第2カッターバー(13.2)よりも長く、前記第1カッターバー(13.1)は、切削方向(S)に見た場合に第2カッターバー(13.2)より前側に、ベース本体部(11;21)上に配置されて、一次カッター(18.1)を提供し、一方、前記第2カッターバー(13.2)は二次カッター(18.5)を提供する、ことを特徴とする第1から第5の態様の何れか一に記載の工具(100)。

[7]

円筒の外周面(42)に開口し半径方向に指向させられたガイド溝(41)がカッターヘッド(40)に在り、前記ベース本体部(11;21)の結合領域(11.1;21.1)は、前記円筒外周面(42)からガイド溝(41)内へ挿入可能である、ことを特徴とする第1から第6の態様の何れか一に記載の工具(100)。

[8]

前記カッターバー(13.1から13.3)は、一次カッターとして用いられる第1切削エッジ(13.1)と、ヘッドカッターとして用いられる第2切削エッジとを備えている、ことを特徴とする第1から第7の態様の何れか一に記載の工具(100)。

[9]

前記ベース本体部(11;21)はレリーフ面(15)を備えており、前記第1カッターバー(13.1)は、前記レリーフ面(15)の領域に配置されている、ことを特徴とする第1から第8の態様の何れか一に記載の工具(100)。

歯車素材、好ましくは傘歯車素材を軟質材加工するための、第1から第9の態様の何れか一に記載の工具(100)の使用であって、

前記工具(100)は、総形刃および硬質金属(HM)で成るカッターバー(13.1,13.2,13.3)として用いられる、ことを特徴とする工具(100)の使用。

[11]

前記傘歯車素材は、大モジュールの傘歯車の製作に関するものである、ことを特徴とする第10の態様に記載の工具(100)の使用。

[12]

前記総形刃は、二番取り研削加工又はアンダーカット加工されている、ことを特徴とする第10の態様に記載の工具(100)の使用。

[13]

硬化工程の後に、歯車素材、好ましくは傘歯車素材を硬質材加工するための、第1から第9の態様の何れか一に記載の工具(100)の使用であって、

前記カッターバー(13.1,13.2,13.3)は、高速度鋼(HSS)で成り、好ましくは、CBNコーティングされている、ことを特徴とする工具(100)の使用。

11 軟質材加工用のベース本体部

11.1 結合領域

12.1 第1取付領域

12.2 第2取付領域

13.1 第1カッターバー

13.2 第2カッターバー

13.3 第3カッターバー

15 自由表面

16 切削屑スペース

17 結合手段(支持板)

18.1,18.2,18.3,18.4,18.5 切削エッジ

19 ネジ部材

20 硬質材加工用の工具

21 硬質材加工用のベース本体部

21.1 硬質材加工用のクランプ本体(結合領域)

22 蟻継クランプシステム

40 カッターヘッド

41 半径方向に指向したガイド溝

42 円筒外周面

43 工具スピンドル受け

100 工具

A 工具スピンドル軸

B 幅

D 厚さ

L 長さ

S 切削方向

R1 軸

R2 軸

R3 軸

Claims (17)

- カッターヘッド(40)と幾つかのグループ工具とを備え、各グループ工具は内側の歯フランク面を切削する総形刃と外側の歯フランク面を切削する総形刃とを有し、前記各総形刃は、第1切削体のための第1取付領域(12.1)と、カッターヘッド(40)内への挿入のための結合領域(11.1)とを備えたベース本体部(11;21)を有している、工具(100)であって、

−前記ベース本体部(11;21)は、前記カッターヘッド(40)から、当該カッターヘッド(40)の工具軸線(A)と平行に伸長しており、

−前記第1切削体としての役割を果たす第1カッターバー(13.1)と、

−第2カッターバー(13.2)と、

−前記第2カッターバー(13.2)のための、前記ベース本体部(11;21)上の第2取付領域(12.2)と、

−前記第1カッターバー(13.1)と前記第2カッターバー(13.2)とのカッターバー対のための一つの前記ベース本体部(11;21)と、

−切削屑スペース(16)としての役割を果たすキャビティ部と、を備え、

第1カッターバー(13.1)と第2カッターバー(13.2)とが同一の前記ベース本体部(11;21)上で互いにベース本体部周面に沿う方向にオフセットし、前記切削屑スペース(16)が前記第1カッターバー(13.1)と前記第2カッターバー(13.2)の間の領域の前記ベース本体部(11;21)上に配置されるように、前記第1取付領域(12.1)と前記第2取付領域(12.2)とが前記ベース本体部(11;21)上に位置決めされているとともに、前記結合領域(11.1)が前記カッタヘッド(40)内に挿入され、

前記第1カッターバー(13.1)が内側又は外側の歯フランク面を切削するための主切刃(18.1)をなし、前記ベース本体部(11;21)の前記第2カッターバー(13.2)が前記主切刃(18.1)により切削された前記歯フランク面と同一側の歯フランク面を切削するための第二次的な切刃(18.5)をなす、

ことを特徴とする工具(100)。 - 前記ベース本体部(11;21)は鋼で成る、ことを特徴とする請求項1に記載の工具(100)。

- 前記ベース本体部(11;21)は軟質鋼で成り、カッターバー(13.1から13.3)は、高速度鋼(HSS)又は硬質金属(HM)で成る、ことを特徴とする請求項1に記載の工具(100)。

- 前記取付領域(12.1,12.2)は、各々、支持面,ストップ面および固定手段(17;19)を備えている、ことを特徴とする請求項1から3の何れか一に記載の工具(100)。

- 前記カッターバー(13.1から13.3)は、旋回可能に構成され、少なくとも2つの切削エッジ(18.1,18.2)を備えている、ことを特徴とする請求項1から4の何れか一に記載の工具(100)。

- 前記カッターバー(13.1から13.3)は、4つの切削エッジ(18.1から18.4)を備えている、ことを特徴とする請求項5に記載の工具(100)。

- 前記カッターバー(13.1から13.3)は矩形の基本形状を有している、ことを特徴とする請求項6に記載の工具(100)。

- 第1カッターバー(13.1)は第2カッターバー(13.2)よりも長く、前記第1カッターバー(13.1)は、切削方向(S)に見た場合に第2カッターバー(13.2)より前側に、ベース本体部(11;21)上に配置されて、一次カッター(18.1)を提供し、一方、前記第2カッターバー(13.2)は二次カッター(18.5)を提供する、ことを特徴とする請求項1から7の何れか一に記載の工具(100)。

- 円筒の外周面(42)に開口し半径方向に指向させられたガイド溝(41)がカッターヘッド(40)に在り、前記ベース本体部(11;21)の結合領域(11.1;21.1)は、前記円筒外周面(42)からガイド溝(41)内へ挿入可能である、ことを特徴とする請求項1から8の何れか一に記載の工具(100)。

- 前記カッターバー(13.1から13.3)は、一次カッターとして用いられる第1切削エッジ(13.1)と、ヘッドカッターとして用いられる第2切削エッジとを備えている、ことを特徴とする請求項1から9の何れか一に記載の工具(100)。

- 前記ベース本体部(11;21)はレリーフ面(15)を備えており、前記第1カッターバー(13.1)は、前記レリーフ面(15)の領域に配置されている、ことを特徴とする請求項1から10の何れか一に記載の工具(100)。

- 歯車素材を軟質材加工するための、請求項1から11の何れか一に記載の工具(100)の使用方法であって、前記工具(100)は、総形刃および硬質金属(HM)で成るカッターバー(13.1,13.2,13.3)として用いられる、ことを特徴とする工具(100)の使用方法。

- 傘歯車素材を軟質材加工するための、請求項1から11の何れか一に記載の工具(100)の使用方法であって、前記工具(100)は、総形刃および硬質金属(HM)で成るカッターバー(13.1,13.2,13.3)として用いられる、ことを特徴とする工具(100)の使用方法。

- 前記総形刃は、二番取り研削加工又はアンダーカット加工されている、ことを特徴とする請求項12又は13に記載の工具(100)の使用方法。

- 硬化工程の後に、歯車を硬質材加工するための、請求項1から11の何れか一に記載の工具(100)の使用方法であって、前記カッターバー(13.1,13.2,13.3)は高速度鋼(HSS)で成る、ことを特徴とする工具(100)の使用方法。

- 硬化工程の後に、傘歯車を硬質材加工するための、請求項1から11の何れか一に記載の工具(100)の使用方法であって、前記カッターバー(13.1,13.2,13.3)は高速度鋼(HSS)で成る、ことを特徴とする工具(100)の使用方法。

- 前記カッターバー(13.1,13.2,13.3)はCBNコーティングされている、ことを特徴とする請求項15又は16に記載の工具(100)の使用方法。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE202007007063.2 | 2007-05-16 | ||

| DE202007007063U DE202007007063U1 (de) | 2007-05-16 | 2007-05-16 | Kegelradfräswerkzeug mit Frässchneidplatten |

Related Parent Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2010507868A Division JP2010526679A (ja) | 2007-05-16 | 2008-04-23 | カッターバーを備えた傘歯車切削工具 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2013223920A JP2013223920A (ja) | 2013-10-31 |

| JP5746734B2 true JP5746734B2 (ja) | 2015-07-08 |

Family

ID=38542743

Family Applications (2)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2010507868A Pending JP2010526679A (ja) | 2007-05-16 | 2008-04-23 | カッターバーを備えた傘歯車切削工具 |

| JP2013132981A Expired - Fee Related JP5746734B2 (ja) | 2007-05-16 | 2013-06-25 | カッターバーを備えた傘歯車切削工具及びその使用方法 |

Family Applications Before (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2010507868A Pending JP2010526679A (ja) | 2007-05-16 | 2008-04-23 | カッターバーを備えた傘歯車切削工具 |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US8454275B2 (ja) |

| EP (1) | EP2146814A1 (ja) |

| JP (2) | JP2010526679A (ja) |

| KR (1) | KR20100029206A (ja) |

| CN (1) | CN101687261B (ja) |

| DE (1) | DE202007007063U1 (ja) |

| WO (1) | WO2008138718A1 (ja) |

Families Citing this family (15)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102007013153B4 (de) * | 2007-03-20 | 2019-01-24 | Kennametal Inc. | Werkzeug |

| DE202007007063U1 (de) * | 2007-05-16 | 2007-09-27 | Klingelnberg Ag | Kegelradfräswerkzeug mit Frässchneidplatten |

| DE102008063858A1 (de) * | 2008-12-19 | 2010-07-01 | Gebr. Heller Maschinenfabrik Gmbh | Werkzeugmaschine und Verfahren zur Herstellung von Verzahnungen |

| DE102009008122B4 (de) * | 2009-02-09 | 2012-04-05 | Deckel Maho Pfronten Gmbh | Werkzeugmaschine zum Bearbeiten eines Werkstücks durch Zerspanen und Verfahren zum Fertigen eines eine Verzahnung aufweisenden Werkstücks durch Wälzfräsen |

| DE102011050451A1 (de) * | 2011-05-18 | 2012-11-22 | Renate Richardt | Stabmesserkopf, Beschichtungsabdeckvorrichtung und Verfahren zum Schleifen und Beschichten von austauschbaren Stabmessern eines Stabmesserkopfes |

| CN103252538B (zh) * | 2012-02-16 | 2020-01-17 | 山特维克知识产权股份有限公司 | 面滚铣刀系统及用于该面滚铣刀系统的可转位铣削刀片 |

| US10035200B2 (en) * | 2012-11-09 | 2018-07-31 | The Gleason Works | Gear cutter with radial adjustability of stick blades |

| DE102012111401A1 (de) * | 2012-11-26 | 2014-05-28 | Walter Ag | Glockenfräser |

| EP2810729A1 (de) | 2013-06-05 | 2014-12-10 | Boehlerit GmbH & Co. KG. | Werkzeug mit Schneidplatten, Adapter mit Schneidplatten und Verwendung eines solchen Werkzeugs |

| SE1350983A1 (sv) * | 2013-08-27 | 2015-02-28 | Sandvik Intellectual Property | Verktyg och skär för skalfräsning |

| EP2871015B1 (en) * | 2013-11-11 | 2018-10-10 | Sandvik Intellectual Property AB | Gear milling cutter as well as an insert holder and a chip removal unit |

| US20160332240A1 (en) | 2015-05-15 | 2016-11-17 | Arvinmeritor Technology, Llc | Cutting tool assembly and method of manufacture |

| DE102016101145B4 (de) * | 2016-01-22 | 2019-06-27 | Hartmetall-Werkzeugfabrik Paul Horn Gmbh | Fräswerkzeug |

| US10384270B1 (en) * | 2018-03-08 | 2019-08-20 | Honda Motor Co., Ltd. | Cutting tool |

| US11117203B2 (en) * | 2018-12-20 | 2021-09-14 | Kennametal Inc. | Cutting insert holder and applications thereof |

Family Cites Families (24)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US1495067A (en) * | 1922-12-22 | 1924-05-20 | O K Tool Co | Hob having side-tooth inserts |

| US1667299A (en) * | 1927-03-16 | 1928-04-24 | Gleason Works | Gear cutter |

| GB485279A (en) * | 1937-01-15 | 1938-05-17 | Gleason Works | Improvements in gear cutting tools |

| US2932239A (en) * | 1956-06-04 | 1960-04-12 | Wildhaber Ernest | Face hob and method of hobbing straight-tooth bevel gears |

| US2974399A (en) * | 1958-03-27 | 1961-03-14 | Gleason Works | Cutter for gears of tapering tooth depth |

| CH512957A (fr) * | 1970-09-09 | 1971-09-30 | Wahli Freres Sa | Procédé de fraisage, d'anglage et d'ébavurage de roues dentées droites ou hélicoïdales au moyen de fraises-mères |

| DD109817A1 (ja) * | 1974-02-18 | 1974-11-20 | ||

| DE2515937B1 (de) * | 1975-04-11 | 1976-10-21 | Ingersoll Mach & Tool Co | Ringscheibenfoermiges fraeswerkzeug |

| US4218159A (en) * | 1977-01-07 | 1980-08-19 | Sack Gmbh | Multiple-part hobbing cutter |

| DE3039076A1 (de) * | 1980-10-16 | 1982-05-13 | Wilhelm Fette Gmbh, 2053 Schwarzenbek | Waelzfraeser mit schneidplatten |

| US4565474A (en) * | 1980-11-01 | 1986-01-21 | The Ingersoll Milling Machine Company | Method of generating involute tooth forms with a milling cutter |

| JPS5898126U (ja) * | 1981-12-24 | 1983-07-04 | 東芝タンガロイ株式会社 | 歯切りカツタ− |

| DE3241696C1 (de) * | 1982-11-11 | 1984-06-07 | Wälztechnik Saacke-Zorn GmbH & Co KG, 7530 Pforzheim | Hochleistungs-Waelzfraeser |

| CH660320A5 (de) * | 1983-02-18 | 1987-04-15 | Maag Zahnraeder & Maschinen Ag | Werkzeug zum hobeln von zahnflanken. |

| JPS62166920A (ja) * | 1986-01-21 | 1987-07-23 | Nissho Seiko Kk | スロ−アウエイ式ホブ |

| JPH0160825U (ja) * | 1987-10-14 | 1989-04-18 | ||

| GB8925360D0 (en) * | 1989-11-09 | 1989-12-28 | Sandvik Ltd | Milling cutters |

| DE69126216T2 (de) * | 1991-04-11 | 1997-10-02 | Gleason Works | Rotierendes ringförminges Schneidewerkzeug |

| SE501915C2 (sv) * | 1993-03-18 | 1995-06-19 | Sandvik Ab | Finfräs med urtag för axiellt inställbara kassetter |

| DE20016673U1 (de) * | 2000-09-27 | 2000-12-14 | Ingersoll Werkzeuge GmbH, 57299 Burbach | Zahnformfräser |

| JP4471263B2 (ja) * | 2002-04-18 | 2010-06-02 | ケンナメタル インコーポレイテッド | 歯車ホブ・カッター・システム |

| DE202004007624U1 (de) * | 2003-05-22 | 2004-09-23 | Klingelnberg Gmbh | Stabmesser zum Fräsen von Spiralkegel- und Hypoidrädern |

| JP2005177938A (ja) * | 2003-12-19 | 2005-07-07 | Mitsubishi Fuso Truck & Bus Corp | ベベルギヤカッタ |

| DE202007007063U1 (de) * | 2007-05-16 | 2007-09-27 | Klingelnberg Ag | Kegelradfräswerkzeug mit Frässchneidplatten |

-

2007

- 2007-05-16 DE DE202007007063U patent/DE202007007063U1/de not_active Expired - Lifetime

-

2008

- 2008-04-23 CN CN200880023819.2A patent/CN101687261B/zh not_active Expired - Fee Related

- 2008-04-23 WO PCT/EP2008/054926 patent/WO2008138718A1/de active Application Filing

- 2008-04-23 KR KR1020097026183A patent/KR20100029206A/ko not_active Application Discontinuation

- 2008-04-23 EP EP08736500A patent/EP2146814A1/de not_active Withdrawn

- 2008-04-23 JP JP2010507868A patent/JP2010526679A/ja active Pending

- 2008-04-23 US US12/599,528 patent/US8454275B2/en active Active

-

2013

- 2013-06-25 JP JP2013132981A patent/JP5746734B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| WO2008138718A1 (de) | 2008-11-20 |

| JP2013223920A (ja) | 2013-10-31 |

| US20100196107A1 (en) | 2010-08-05 |

| EP2146814A1 (de) | 2010-01-27 |

| CN101687261A (zh) | 2010-03-31 |

| CN101687261B (zh) | 2015-06-03 |

| DE202007007063U1 (de) | 2007-09-27 |

| KR20100029206A (ko) | 2010-03-16 |

| JP2010526679A (ja) | 2010-08-05 |

| US8454275B2 (en) | 2013-06-04 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5746734B2 (ja) | カッターバーを備えた傘歯車切削工具及びその使用方法 | |

| CA2249960C (en) | Milling cutter | |

| JP5641204B2 (ja) | クリスマスカッタおよび、これを用いたタービン翼根部の切削加工方法 | |

| US8011863B2 (en) | Monobloc surface milling cutter | |

| CA2719235A1 (en) | Method and tool for producing a surface of predetermined roughness | |

| US7402010B2 (en) | Disk-shaped or strip-shaped tool | |

| JP7061371B2 (ja) | 工作部品及びその切削加工における応用 | |

| US20030143045A1 (en) | Side-milling cutter | |

| US8678719B2 (en) | Cutting tip, method of forming cutting tip, and method of manufacturing cutting tip | |

| JP2019503877A (ja) | 単一ブレードのかさ歯車切削工具 | |

| US6540446B2 (en) | Cylindrical cutting blade and cutter head assembly which carries the cutting blade | |

| US20080118313A1 (en) | Milling insert and a milling insert tool for chip removing machining | |

| JP7481358B2 (ja) | フライス及びその刃部 | |

| US3740808A (en) | Cutter particularly for gear hobbing | |

| CN103192127A (zh) | 基于b2型金刚石涂层刀片的机夹式成形铣刀盘 | |

| JP2002301603A (ja) | スローアウェイ切削チップ、切削チップホルダ及びスローアウェイ切削チップの位置決め方法 | |

| WO2016165577A1 (zh) | 切削工具的制造方法 | |

| JP4940864B2 (ja) | スローアウェイ式回転工具及びこれに装着されるチップ | |

| KR20220051265A (ko) | 내부 톱니가 있는 공작물을 디버링하는 방법 및 장치 | |

| JPH11254222A (ja) | 切削工具 | |

| JP2018103355A (ja) | スレッドワーリング加工用の切削工具、及び切削インサート | |

| RU2424878C2 (ru) | Резец и фрезерная головка | |

| JP2507058Y2 (ja) | バイトホルダ | |

| JP2007253307A (ja) | フライスカッター及びインサート | |

| JP2002355702A (ja) | 切削工具 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20130725 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20140603 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20140827 |

|

| A602 | Written permission of extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A602 Effective date: 20140901 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20141001 |

|

| A602 | Written permission of extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A602 Effective date: 20141006 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20141031 |

|

| RD03 | Notification of appointment of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7423 Effective date: 20150115 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20150203 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20150210 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20150423 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20150508 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5746734 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |