JP5522239B2 - Manufacturing method of membrane electrode assembly for polymer electrolyte fuel cell - Google Patents

Manufacturing method of membrane electrode assembly for polymer electrolyte fuel cell Download PDFInfo

- Publication number

- JP5522239B2 JP5522239B2 JP2012266108A JP2012266108A JP5522239B2 JP 5522239 B2 JP5522239 B2 JP 5522239B2 JP 2012266108 A JP2012266108 A JP 2012266108A JP 2012266108 A JP2012266108 A JP 2012266108A JP 5522239 B2 JP5522239 B2 JP 5522239B2

- Authority

- JP

- Japan

- Prior art keywords

- layer

- electrode

- polymer electrolyte

- coating liquid

- catalyst

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E60/00—Enabling technologies; Technologies with a potential or indirect contribution to GHG emissions mitigation

- Y02E60/30—Hydrogen technology

- Y02E60/50—Fuel cells

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P70/00—Climate change mitigation technologies in the production process for final industrial or consumer products

- Y02P70/50—Manufacturing or production processes characterised by the final manufactured product

Landscapes

- Inert Electrodes (AREA)

- Fuel Cell (AREA)

Description

本発明は、固体高分子形燃料電池用膜電極接合体の製造方法に関する。 The present invention relates to a method for producing a membrane electrode assembly for a polymer electrolyte fuel cell.

固体高分子形燃料電池は、高分子電解質膜の両面に電極(カソード(空気極)およびアノード(燃料極))を配置した膜電極接合体を、ガス流路が形成された導電性のセパレータを介して複数スタックして構成される。電極は、高分子電解質膜に接する触媒層と、該触媒層の外側に配置された多孔質のガス拡散層とから構成される。ガス拡散層は、空気または燃料ガスを電極内に拡散させる役割と、電極内で発生する水を排水する役割とを果たす。 A polymer electrolyte fuel cell has a membrane electrode assembly in which electrodes (cathode (air electrode) and anode (fuel electrode)) are arranged on both sides of a polymer electrolyte membrane, and a conductive separator in which a gas flow path is formed. Via multiple stacks. The electrode is composed of a catalyst layer in contact with the polymer electrolyte membrane, and a porous gas diffusion layer disposed outside the catalyst layer. The gas diffusion layer plays a role of diffusing air or fuel gas into the electrode and a role of draining water generated in the electrode.

膜電極接合体の製造方法としては、以下の方法が知られている。

(1)ガス拡散層の上に電極触媒およびイオン交換樹脂を含む塗工液を塗工して触媒層を形成して電極とし、2つの電極の間に高分子電解質膜を挟んだ状態で熱プレスして接合する方法(特許文献1)。

(2)基材フィルムの上に電極触媒およびイオン交換樹脂を含む塗工液を塗工、乾燥して第1の触媒層を形成し、該第1の触媒層の上にイオン交換樹脂を含む塗工液を塗工、乾燥して高分子電解質膜を形成し、該高分子電解質膜の上に電極触媒およびイオン交換樹脂を含む塗工液を塗工、乾燥して第2の触媒層を形成し、第1の触媒層と高分子電解質膜と第2の触媒層とを含む積層体から前記基材フィルムを剥離し、該積層体を2つのガス拡散層の間に挟んだ状態で熱プレスして接合する方法(特許文献2)。

The following methods are known as a method for producing a membrane electrode assembly.

(1) A coating solution containing an electrode catalyst and an ion exchange resin is applied on the gas diffusion layer to form a catalyst layer, which is used as an electrode, and heat is applied with a polymer electrolyte membrane sandwiched between the two electrodes. A method of joining by pressing (Patent Document 1).

(2) A coating solution containing an electrode catalyst and an ion exchange resin is coated on the substrate film and dried to form a first catalyst layer, and the ion exchange resin is contained on the first catalyst layer. A coating solution is applied and dried to form a polymer electrolyte membrane. A coating solution containing an electrode catalyst and an ion exchange resin is applied onto the polymer electrolyte membrane and dried to form a second catalyst layer. The base film is peeled from the laminate including the first catalyst layer, the polymer electrolyte membrane, and the second catalyst layer, and the laminate is sandwiched between the two gas diffusion layers. A method of joining by pressing (Patent Document 2).

しかし、(1)の方法では、電極触媒およびイオン交換樹脂を溶媒に分散した塗工液をガス拡散層の上に直接、塗工し、触媒層を形成しているため、ガス拡散層にイオン交換樹脂および触媒の一部が侵入し、ガス拡散層の空隙の一部を閉塞してしまう。特に、イオン交換樹脂は、溶媒とともに触媒層からガス拡散層の内部に浸透しやすい。その結果、ガス拡散層のガス拡散性が低下し、高電流密度領域において固体高分子形燃料電池の出力電圧が不充分となる問題を有する。 However, in the method (1), a coating liquid in which an electrode catalyst and an ion exchange resin are dispersed in a solvent is applied directly on the gas diffusion layer to form a catalyst layer. A part of the exchange resin and the catalyst enters, and part of the gap of the gas diffusion layer is blocked. In particular, the ion exchange resin easily penetrates from the catalyst layer into the gas diffusion layer together with the solvent. As a result, the gas diffusibility of the gas diffusion layer is lowered, and the output voltage of the polymer electrolyte fuel cell becomes insufficient in a high current density region.

また、(1)の方法で得られる電極は、該触媒層に存在するイオン交換樹脂が少なくなっているため、熱プレス時に触媒層と高分子電解質膜との接合が充分に行われない。その結果、下記の問題が生ずる。

(i)触媒層と高分子電解質膜との界面の抵抗が上昇する。

(ii)高分子電解質膜が、加湿による膨潤および乾燥による収縮を起こしやすくなるため、加湿と乾燥を繰り返した場合に、触媒層と高分子電解質膜との界面が剥離しやすい、すなわち加湿度変動耐性が低くなる。

In addition, since the electrode obtained by the method (1) has a small amount of ion exchange resin present in the catalyst layer, the catalyst layer and the polymer electrolyte membrane are not sufficiently bonded during hot pressing. As a result, the following problems occur.

(I) The resistance at the interface between the catalyst layer and the polymer electrolyte membrane increases.

(Ii) Since the polymer electrolyte membrane tends to swell and shrink due to humidification, the interface between the catalyst layer and the polymer electrolyte membrane tends to peel off when humidification and drying are repeated. Less resistance.

(2)の方法では、高分子電解質膜を第1の触媒層の上に直接、塗工によって形成しているため、第1の触媒層にイオン交換樹脂の一部が侵入し、第1の触媒層の空隙の多くを閉塞してしまう。その結果、第1の触媒層のガス拡散性が低下し、高電流密度領域において固体高分子形燃料電池の出力電圧が不充分となる問題を有する。 In the method (2), since the polymer electrolyte membrane is formed directly on the first catalyst layer by coating, a part of the ion exchange resin enters the first catalyst layer, Many of the voids in the catalyst layer are blocked. As a result, the gas diffusibility of the first catalyst layer is lowered, and the output voltage of the polymer electrolyte fuel cell is insufficient in a high current density region.

本発明は、広範囲な電流密度において高い出力電圧が得られ、加湿度変動耐性に優れる固体高分子形燃料電池用膜電極接合体を製造できる方法を提供する。 The present invention provides a method capable of producing a membrane electrode assembly for a polymer electrolyte fuel cell, which can obtain a high output voltage in a wide range of current densities and is excellent in resistance to humidity fluctuation.

本発明の固体高分子形燃料電池用膜電極接合体の製造方法は、剥離層、触媒層およびガス拡散層を順に有する第1の電極と、触媒層およびガス拡散層を有する第2の電極と、前記第1の電極の剥離層と前記第2の電極の触媒層との間に配置される高分子電解質膜とを備える固体高分子形燃料電池用膜電極接合体の製造方法であり、下記の工程(a’)、工程(b)、工程(c)および工程(g)を有することを特徴とする。

(a’)基材フィルムの表面に形成された剥離層の上に、電極触媒およびイオン交換樹脂を含む塗工液を塗工して塗工液層を形成する工程。

(b)工程(a’)で形成された塗工液層の上に、ガス拡散層を被せた後、該塗工液層を乾燥して触媒層を形成する工程。

(c)工程(b)の後、前記剥離層から基材フィルムを剥がして前記第1の電極を得る工程。

(g)工程(c)で得られた第1の電極と、第2の電極と、高分子電解質膜とを、前記第1の電極の剥離層と前記高分子電解質膜とが接するように、かつ前記第2の電極の触媒層と前記高分子電解質膜とが接するように加熱接合する工程。

The method for producing a membrane electrode assembly for a polymer electrolyte fuel cell according to the present invention includes a first electrode having a release layer, a catalyst layer, and a gas diffusion layer in this order, and a second electrode having a catalyst layer and a gas diffusion layer. , A method for producing a membrane electrode assembly for a polymer electrolyte fuel cell comprising a polymer electrolyte membrane disposed between a release layer of the first electrode and a catalyst layer of the second electrode, The step (a ′), the step (b), the step (c) and the step (g) are characterized in that

(A ′) A step of applying a coating liquid containing an electrode catalyst and an ion exchange resin on the release layer formed on the surface of the base film to form a coating liquid layer.

(B) A step of applying a gas diffusion layer on the coating liquid layer formed in step (a ′) and then drying the coating liquid layer to form a catalyst layer.

(C) The process of peeling a base film from the said peeling layer and obtaining the said 1st electrode after a process (b).

(G) The first electrode obtained in step (c), the second electrode, and the polymer electrolyte membrane are brought into contact with the release layer of the first electrode and the polymer electrolyte membrane. And a step of heat bonding so that the catalyst layer of the second electrode and the polymer electrolyte membrane are in contact with each other.

本発明の固体高分子形燃料電池用膜電極接合体の製造方法は、剥離層、触媒層およびガス拡散層を順に有する第1の電極と、剥離層、触媒層およびガス拡散層を順に有する第2の電極と、前記第1の電極の剥離層と前記第2の電極の剥離層との間に配置される高分子電解質膜とを備える固体高分子形燃料電池用膜電極接合体の製造方法であり、下記の工程(a’)、工程(b)〜工程(g)を有することを特徴とする。

(a’)基材フィルムの表面に形成された剥離層の上に、電極触媒およびイオン交換樹脂を含む塗工液を塗工して塗工液層を形成する工程。

(b)工程(a’)で形成された塗工液層の上に、ガス拡散層を被せた後、該塗工液層を乾燥して触媒層を形成する工程。

(c)工程(b)の後、前記剥離層から基材フィルムを剥がして前記第1の電極を得る工程。

(d’)基材フィルムの表面に形成された剥離層の上に、電極触媒およびイオン交換樹脂を含む塗工液を塗工して塗工液層を形成する工程。

(e)工程(d’)で形成された塗工液層の上に、ガス拡散層を被せた後、該塗工液層を乾燥して触媒層を形成する工程。

(f)工程(e)の後、前記剥離層から基材フィルムを剥がして前記第2の電極を得る工程。

(g)工程(c)で得られた第1の電極と、工程(f)で得られた第2の電極と、高分子電解質膜とを、前記剥離層と前記高分子電解質膜とが接するように、加熱接合する工程。

The method for producing a membrane electrode assembly for a polymer electrolyte fuel cell according to the present invention includes a first electrode having a release layer, a catalyst layer, and a gas diffusion layer in this order, and a first electrode having a release layer, a catalyst layer, and a gas diffusion layer in this order. And a polymer electrolyte membrane disposed between the release layer of the first electrode and the release layer of the second electrode, and a method for producing a membrane electrode assembly for a polymer electrolyte fuel cell It has the following steps (a ′) and (b) to (g).

(A ′) A step of applying a coating liquid containing an electrode catalyst and an ion exchange resin on the release layer formed on the surface of the base film to form a coating liquid layer.

(B) A step of applying a gas diffusion layer on the coating liquid layer formed in step (a ′) and then drying the coating liquid layer to form a catalyst layer.

(C) The process of peeling a base film from the said peeling layer and obtaining the said 1st electrode after a process (b).

(D ′) A step of applying a coating liquid containing an electrode catalyst and an ion exchange resin on the release layer formed on the surface of the substrate film to form a coating liquid layer.

(E) A step of applying a gas diffusion layer on the coating liquid layer formed in the step (d ′) and then drying the coating liquid layer to form a catalyst layer.

(F) After the step (e), a step of peeling the base film from the release layer to obtain the second electrode.

(G) The first electrode obtained in the step (c), the second electrode obtained in the step (f), and the polymer electrolyte membrane are in contact with the release layer and the polymer electrolyte membrane. Step of heat bonding.

前記剥離層は、その上に形成する触媒層を壊さずに基材から剥がしやすくするためのものであり、剥離層の材料としては、シリコーン系樹脂、フッ素系樹脂、界面活性剤等の剥離性の高い材料が用いられる。しかし、後工程で該剥離層を高分子電解質膜と接合するため、剥離層は、イオン交換樹脂を含むことが好ましく、フッ素系イオン交換樹脂を主体として含むことが特に好ましい。イオン交換樹脂を主体として含まない場合には、剥離層の厚さはできるだけ薄い方が好ましく、0.3μm以下が好ましい。イオン交換樹脂を主体として含む場合には、剥離層の厚さは、0.1〜5μmが好ましい。

前記電極触媒は、貴金属を含み、前記触媒層の単位面積あたりの貴金属の量は、0.01〜0.5mg/cm2であることが好ましい。

The release layer is intended to facilitate removal from the substrate without breaking the catalyst layer formed on the release layer. Examples of the release layer material include release properties such as silicone resins, fluorine resins, and surfactants. High material is used. However, in order to join the release layer to the polymer electrolyte membrane in a later step, the release layer preferably contains an ion exchange resin, and particularly preferably contains a fluorine ion exchange resin as a main component. When ion exchange resin is not included as a main component, the thickness of the release layer is preferably as thin as possible, and is preferably 0.3 μm or less. When ion exchange resin is mainly contained, the thickness of the release layer is preferably 0.1 to 5 μm.

The electrode catalyst contains a noble metal, and the amount of the noble metal per unit area of the catalyst layer is preferably 0.01 to 0.5 mg / cm 2 .

本発明の固体高分子形燃料電池用膜電極接合体の製造方法によれば、広範囲な電流密度において高い出力電圧が高い出力電圧が得られ、加湿度変動耐性に優れる固体高分子形燃料電池用膜電極接合体を製造できる。 According to the method for producing a membrane / electrode assembly for a polymer electrolyte fuel cell of the present invention, a high output voltage is obtained in a wide range of current densities and a high output voltage is obtained. A membrane electrode assembly can be manufactured.

本明細書においては、式(2)で表される化合物を化合物(2)と記す。他の式で表される化合物も同様に記す。 In this specification, a compound represented by the formula (2) is referred to as a compound (2). The same applies to compounds represented by other formulas.

〔第1の実施形態〕

図1は、固体高分子形燃料電池用膜電極接合体(以下、膜電極接合体と記す。)の一例を示す断面図である。膜電極接合体10は、触媒層12およびガス拡散層14を有する第1の電極20と、触媒層12およびガス拡散層14を有する第2の電極30と、第1の電極20と第2の電極30との間に、各触媒層12に接した状態で介在する高分子電解質膜40とを具備する。

[First Embodiment]

FIG. 1 is a cross-sectional view showing an example of a membrane electrode assembly for a polymer electrolyte fuel cell (hereinafter referred to as a membrane electrode assembly). The

第1の電極20は、アノードであってもよく、カソードであってもよい。第2の電極30は、第1の電極20がアノードの場合、カソードであり、第1の電極20がカソードの場合、アノードである。

The

(触媒層)

触媒層12は、電極触媒およびイオン交換樹脂を含む。

電極触媒は、貴金属を含むことが好ましい。貴金属としては、白金または白金合金が好ましい。

電極触媒としては、カーボン担体に、白金または白金合金が担持された担持触媒が好ましい。

(Catalyst layer)

The

The electrode catalyst preferably contains a noble metal. As the noble metal, platinum or a platinum alloy is preferable.

As the electrode catalyst, a supported catalyst in which platinum or a platinum alloy is supported on a carbon support is preferable.

カーボン担体としては、活性炭、カーボンブラック等が挙げられる。

カーボン担体の比表面積は、200m2/g以上が好ましい。カーボン担体の比表面積は、BET比表面積装置によりカーボン表面への窒素吸着により測定する。

Examples of the carbon carrier include activated carbon and carbon black.

The specific surface area of the carbon support is preferably 200 m 2 / g or more. The specific surface area of the carbon support is measured by nitrogen adsorption on the carbon surface using a BET specific surface area apparatus.

白金合金としては、白金を除く白金族の金属(ルテニウム、ロジウム、パラジウム、オスミウム、イリジウム。)、金、銀、クロム、鉄、チタン、マンガン、コバルト、ニッケル、モリブデン、タングステン、アルミニウム、ケイ素、亜鉛、およびスズからなる群から選ばれる1種以上の金属と白金との合金が好ましい。該白金合金には、白金と合金化される金属と、白金との金属間化合物が含まれていてもよい。

アノード用の白金合金としては、一酸化炭素を含む燃料ガスがアノードに供給される場合には、電極触媒の活性安定性の点から、白金とルテニウムとを含む合金が好ましい。

白金または白金合金の担持量は、電極触媒(100質量%)のうち、10〜80質量%が好ましい。

Platinum alloys include platinum group metals other than platinum (ruthenium, rhodium, palladium, osmium, iridium), gold, silver, chromium, iron, titanium, manganese, cobalt, nickel, molybdenum, tungsten, aluminum, silicon, zinc And an alloy of one or more metals selected from the group consisting of tin and platinum. The platinum alloy may contain a metal alloyed with platinum and an intermetallic compound of platinum.

As the platinum alloy for the anode, when a fuel gas containing carbon monoxide is supplied to the anode, an alloy containing platinum and ruthenium is preferable from the viewpoint of the activity stability of the electrode catalyst.

The supported amount of platinum or platinum alloy is preferably 10 to 80% by mass in the electrode catalyst (100% by mass).

イオン交換樹脂のイオン交換容量は、導電性およびガス拡散性の点から、0.5〜2.5ミリ当量/グラム乾燥樹脂が好ましく、1.0〜2.0ミリ当量/グラム乾燥樹脂が特に好ましい。

イオン交換樹脂としては、含フッ素イオン交換樹脂、非フッ素系イオン交換樹脂等が挙げられ、耐久性の点から含フッ素イオン交換樹脂が好ましい。

The ion exchange capacity of the ion exchange resin is preferably 0.5 to 2.5 meq / g dry resin, particularly 1.0 to 2.0 meq / g dry resin from the viewpoint of conductivity and gas diffusibility. preferable.

Examples of the ion exchange resin include a fluorine-containing ion exchange resin and a non-fluorine ion exchange resin, and the fluorine-containing ion exchange resin is preferable from the viewpoint of durability.

イオン性基を有する含フッ素イオン交換樹脂としては、スルホン酸基を有するパーフルオロカーボン重合体(エーテル性酸素原子を含んでいてもよい。)が好ましく、テトラフルオロエチレン(以下、TFEと記す。)に基づく単位と、スルホン酸基を有する繰り返し単位とを有する共重合体(以下、共重合体Hと記す。)が特に好ましい。スルホン酸基を有する繰り返し単位としては、下式(1)で表される繰り返し単位が好ましい。 As the fluorinated ion exchange resin having an ionic group, a perfluorocarbon polymer having a sulfonic acid group (which may contain an etheric oxygen atom) is preferable, and tetrafluoroethylene (hereinafter referred to as TFE) is preferred. A copolymer having a base unit and a repeating unit having a sulfonic acid group (hereinafter referred to as copolymer H) is particularly preferred. The repeating unit having a sulfonic acid group is preferably a repeating unit represented by the following formula (1).

ただし、Xはフッ素原子またはトリフルオロメチル基であり、mは0〜3の整数であり、nは1〜12の整数であり、pは0または1である。 However, X is a fluorine atom or a trifluoromethyl group, m is an integer of 0 to 3, n is an integer of 1 to 12, and p is 0 or 1.

共重合体Hは、TFEおよび−SO2F基を有するモノマーの混合物を重合して前駆体重合体Fを得た後、前駆体重合体F中の−SO2F基をスルホン酸基に変換することにより得られる。−SO2F基のスルホン酸基への変換は、加水分解および酸型化処理により行われる。 Copolymer H is obtained by polymerizing a mixture of monomers having TFE and -SO 2 F groups to obtain precursor polymer F, and then converting -SO 2 F groups in precursor polymer F to sulfonic acid groups. Is obtained. Conversion of the —SO 2 F group into a sulfonic acid group is performed by hydrolysis and acidification treatment.

−SO2F基を有するモノマーとしては、化合物(2)が好ましい。

CF2=CF(OCF2CFX)m−Op−(CF2)n−SO2F ・・・(2)。

ただし、Xはフッ素原子またはトリフルオロメチル基であり、mは0〜3の整数であり、nは1〜12の整数である。

As the monomer having a —SO 2 F group, the compound (2) is preferable.

CF 2 = CF (OCF 2 CFX ) m -O p - (CF 2) n -SO 2 F ··· (2).

However, X is a fluorine atom or a trifluoromethyl group, m is an integer of 0-3, and n is an integer of 1-12.

化合物(2)としては、化合物(2−1)〜(2−3)が好ましい。

CF2=CFO(CF2)qSO2F ・・・(2−1)、

CF2=CFOCF2CF(CF3)O(CF2)rSO2F ・・・(2−2)、

CF2=CF(OCF2CF(CF3))tO(CF2)sSO2F ・・・(2−3)。

ただし、q、r、sは1〜8の整数であり、tは1〜3の整数である。

As the compound (2), compounds (2-1) to (2-3) are preferable.

CF 2 = CFO (CF 2 ) q SO 2 F (2-1),

CF 2 = CFOCF 2 CF (CF 3 ) O (CF 2 ) r SO 2 F (2-2),

CF 2 = CF (OCF 2 CF (CF 3)) t O (CF 2) s SO 2 F ··· (2-3).

However, q, r, and s are integers of 1 to 8, and t is an integer of 1 to 3.

非フッ素系イオン交換樹脂としては、スルホン化ポリアリーレン、スルホン化ポリベンゾオキサゾール、スルホン化ポリベンゾチアゾール、スルホン化ポリベンゾイミダゾール、スルホン化ポリスルホン、スルホン化ポリエーテルスルホン、スルホン化ポリエーテルエーテルスルホン、スルホン化ポリフェニレンスルホン、スルホン化ポリフェニレンオキシド、スルホン化ポリフェニレンスルホキシド、スルホン化ポリフェニレンサルファイド、スルホン化ポリフェニレンスルフィドスルホン、スルホン化ポリエーテルケトン、スルホン化ポリエーテルエーテルケトン、スルホン化ポリエーテルケトンケトン、スルホン化ポリイミド等が挙げられる。 Non-fluorinated ion exchange resins include sulfonated polyarylene, sulfonated polybenzoxazole, sulfonated polybenzothiazole, sulfonated polybenzimidazole, sulfonated polysulfone, sulfonated polyethersulfone, sulfonated polyetherethersulfone, sulfone. Polyphenylene sulfone, sulfonated polyphenylene oxide, sulfonated polyphenylene sulfoxide, sulfonated polyphenylene sulfide, sulfonated polyphenylene sulfide sulfone, sulfonated polyether ketone, sulfonated polyether ether ketone, sulfonated polyether ketone ketone, sulfonated polyimide, etc. Can be mentioned.

イオン交換樹脂の質量(F)と電極触媒中のカーボンの質量(C)との質量比(F/C)は、電極の導電性および撥水性の点から、0.2〜2.5が好ましく、0.7〜2.0がより好ましい。F/Cが0.2以上であれば、触媒層12が割れにくい。F/Cが2.5以下であれば、触媒層12が緻密な構造とならず、ガス拡散性が良好となる。

触媒層12は、単層であってもよく、複数層であってもよい。複数層の場合、各層のF/Cは、高分子電解質膜40に近くなるにつれて、しだいに大きくすることが好ましい。

The mass ratio (F / C) of the mass (F) of the ion exchange resin and the mass (C) of the carbon in the electrode catalyst is preferably 0.2 to 2.5 from the viewpoint of electrode conductivity and water repellency. 0.7 to 2.0 is more preferable. If F / C is 0.2 or more, the

The

触媒層12の単位面積あたりの貴金属の量は、0.01〜0.5mg/cm2が好ましく、0.05〜0.4mg/cm2がより好ましく、0.1〜0.3mg/cm2が特に好ましい。貴金属の量が0.01mg/cm2以上であれば、基材フィルムの上に塗工液を塗工する際の塗工液の量が少なくなりすぎず、塗工液層が安定する。貴金属の量が0.5mg/cm2以下であれば、塗工液の量が多くなりすぎず、ガス拡散層14への塗工液の浸入が抑えられ、また、触媒層12が割れにくい。貴金属の量が0.05〜0.4mg/cm2であれば、塗工液の量が適量となるため、均一な厚さの触媒層12を形成できる。貴金属の量が0.1〜0.3mg/cm2であれば、ガス拡散層14への塗工液の浸入および触媒層12の割れが充分に抑えられる。

The amount of the noble metal per unit area of the

触媒層12の厚さは、触媒層12のガス拡散性を良好にし、かつ固体高分子形燃料電池の発電特性を向上させる点から、20μm以下が好ましく、1〜15μmがより好ましい。また、触媒層12の厚さは、均一であることが好ましい。なお、触媒層12の厚さを薄くすると、単位面積あたりの電極触媒の量が少なくなり、電極の反応活性が低くなるおそれがあるが、該場合は、電極触媒として白金または白金合金が高担持率で担持された担持触媒を用いることにより、電極触媒の量が不足することなく、電極の反応活性を高く維持できる。

The thickness of the

(ガス拡散層)

ガス拡散層14は、ガス拡散性基材を有する。

ガス拡散性基材は、導電性を有する多孔質基材である。ガス拡散性基材としては、カーボンクロス、カーボンペーパー、カーボンフェルト等が挙げられる。

ガス拡散性基材は、ポリテトラフルオロエチレン(以下、PTFEと記す。);PTFEとカーボンブラックとの混合物等によって撥水処理されていることが好ましい。撥水処理することにより、カソード側の触媒層12で発生する水等によるガス拡散性基材の細孔の閉塞が抑えられるため、ガス拡散性の低下が抑制される。また、撥水処理の際にカーボンブラックを用いることにより、膜電極接合体10の導電性が良好となる。

ガス拡散層14の厚さは、100〜400μmが好ましく、140〜350μmがより好ましい。

(Gas diffusion layer)

The

The gas diffusing substrate is a porous substrate having conductivity. Examples of the gas diffusing substrate include carbon cloth, carbon paper, carbon felt and the like.

The gas diffusing substrate is preferably water-repellent treated with polytetrafluoroethylene (hereinafter referred to as PTFE); a mixture of PTFE and carbon black or the like. By performing the water repellent treatment, clogging of the pores of the gas diffusing substrate due to water or the like generated in the

The thickness of the

(電解質膜)

高分子電解質膜40は、イオン交換樹脂膜からなる。

該膜のイオン交換樹脂としては、触媒層12のイオン交換樹脂と同様のものが挙げられ、触媒層12のイオン交換樹脂と同じイオン交換樹脂が好ましい。

高分子電解質膜40は、過酸化物の生成を抑制する抑制剤を含むことが好ましい。固体高分子形燃料電池を長時間運転した場合、過酸化物の生成により、高分子電解質膜40が劣化し、固体高分子形燃料電池の出力電圧が低下する。該抑制剤は、後述の電解質膜塗工液に含ませておくことが好ましい。

(Electrolyte membrane)

The

Examples of the ion exchange resin of the membrane include the same ion exchange resin as that of the

The

高分子電解質膜40の厚さは、50μm以下が好ましく、3〜40μmがより好ましく、5〜30μmが特に好ましい。高分子電解質膜40の厚さが50μm以下であれば、高分子電解質膜40が乾燥した状態になりにくく、固体高分子形燃料電池の発電特性の低下が抑えられる。高分子電解質膜40の厚さが3μm以上であれば、短絡が起きにくい。

The thickness of the

高分子電解質膜40の製造方法としては、イオン交換樹脂が共重合体Hの場合、下記の方法(x)または方法(y)が挙げられ、厚さの精度および生産性の点から、方法(y)が好ましい。

(x)前駆体重合体Fを膜状に成形した後、−SO2F基をスルホン酸基に変換する方法。

(y)共重合体Hを膜状に成形する方法。

As the method for producing the

(X) A method of converting the —SO 2 F group into a sulfonic acid group after the precursor polymer F is formed into a film.

(Y) A method of forming the copolymer H into a film.

方法(x):

前駆体重合体Fを膜状に成形する方法としては、押出成形法、加圧プレス成形法、延伸法等が挙げられる。

−SO2F基のスルホン酸基への変換は、加水分解および酸型化処理により行われる。

Method (x):

Examples of the method for forming the precursor polymer F into a film include an extrusion molding method, a pressure press molding method, and a stretching method.

Conversion of the —SO 2 F group into a sulfonic acid group is performed by hydrolysis and acidification treatment.

方法(y):

共重合体Hを膜状に成形する方法としては、共重合体Hを含む電解質膜用塗工液を基材フィルムの上に塗工、乾燥する方法(キャスト法)が挙げられる。

電解質膜用塗工液は、アルコールおよび水を含む分散媒に、共重合体Hを分散させた分散液である。

Method (y):

Examples of a method for forming the copolymer H into a film include a method (cast method) in which an electrolyte membrane coating solution containing the copolymer H is coated on a substrate film and dried.

The electrolyte membrane coating solution is a dispersion in which the copolymer H is dispersed in a dispersion medium containing alcohol and water.

乾燥温度は、70〜170℃が好ましい。

乾燥後または乾燥と同時に、高分子電解質膜40は熱処理(アニール処理)される。

熱処理温度は、100〜250℃が好ましく、130〜220℃が好ましく、共重合体Hのガラス転移温度(Tg)超、(Tg+100)℃以下が特に好ましい。

熱処理時間は、5分〜3時間が好ましく、10分〜1時間がより好ましい。熱処理時間が5分以上であれば、高分子電解質膜40の強度が充分となる。熱処理時間が3時間以下であれば、生産性が良好となる。

The drying temperature is preferably 70 to 170 ° C.

After drying or simultaneously with drying, the

The heat treatment temperature is preferably from 100 to 250 ° C, more preferably from 130 to 220 ° C, particularly preferably above the glass transition temperature (Tg) of the copolymer H and not more than (Tg + 100) ° C.

The heat treatment time is preferably 5 minutes to 3 hours, and more preferably 10 minutes to 1 hour. If the heat treatment time is 5 minutes or more, the strength of the

(膜電極接合体の製造方法)

膜電極接合体10の製造方法としては、下記の方法(I)または方法(II)が挙げられる。

(Method for producing membrane electrode assembly)

As a manufacturing method of the

(方法(I))

方法(I)は、下記の工程(a)〜工程(g)を有する方法である。

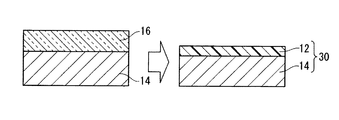

(a)図2に示すように、基材フィルム50の上に、電極触媒およびイオン交換樹脂を含む触媒層用塗工液を塗工して塗工液層16を形成する工程。

(b)図2に示すように、工程(a)で形成された塗工液層16の上に、ガス拡散層14を被せた後、塗工液層16を乾燥して触媒層12を形成する工程。

(c)図2に示すように、工程(b)で形成された触媒層12から基材フィルム50を剥がして第1の電極20を得る工程。

(d)図2に示すように、基材フィルム50の上に、電極触媒およびイオン交換樹脂を含む触媒層用塗工液を塗工して塗工液層16を形成する工程。

(e)図2に示すように、工程(d)で形成された塗工液層16の上に、ガス拡散層14を被せた後、塗工液層16を乾燥して触媒層12を形成する工程。

(f)図2に示すように、工程(e)で形成された触媒層12から基材フィルム50を剥がして第2の電極30を得る工程。

(g)工程(c)で得られた第1の電極20と、工程(f)で得られた第2の電極30と、高分子電解質膜40とを、各触媒層12と高分子電解質膜40とが接するように、加熱接合する工程。

(Method (I))

Method (I) is a method having the following steps (a) to (g).

(A) The process of forming the

(B) As shown in FIG. 2, after covering the

(C) The process of obtaining the

(D) The process of forming the

(E) As shown in FIG. 2, the

(F) As shown in FIG. 2, the process of peeling the

(G) The

工程(a):

基材フィルム50としては、樹脂フィルムが挙げられる。樹脂フィルムの材料としては、下記の樹脂が挙げられ、耐熱性、化学的安定性、離型性の点から、含フッ素樹脂が好ましい。

非フッ素系樹脂:ポリエチレンテレフタレート、ポリエチレン、ポリプロピレン、ポリイミド等。

含フッ素樹脂:PTFE、エチレン−TFE共重合体(以下、ETFEと記す。)、エチレン−ヘキサフルオロプロピレン共重合体、TFE−パーフルオロ(アルキルビニルエーテル)共重合体、ポリフッ化ビニリデン等。

Step (a):

Examples of the

Non-fluorinated resin: polyethylene terephthalate, polyethylene, polypropylene, polyimide, etc.

Fluorine-containing resin: PTFE, ethylene-TFE copolymer (hereinafter referred to as ETFE), ethylene-hexafluoropropylene copolymer, TFE-perfluoro (alkyl vinyl ether) copolymer, polyvinylidene fluoride, and the like.

触媒層用塗工液は、電極触媒を溶媒に分散させ、イオン交換樹脂を溶媒に溶解または分散させることにより調製される。

イオン交換樹脂が含フッ素イオン交換樹脂の場合、溶媒としては、アルコール類または含フッ素溶媒が好ましい。

アルコール類としては、エタノール、n−プロパノール、イソプロパノール、n−ブタノール、イソブタノール、tert−ブタノール等が挙げられる。イオン交換樹脂の溶解性を上げるために、アルコール類と水との混合溶媒を用いてもよい。

The coating fluid for the catalyst layer is prepared by dispersing the electrode catalyst in a solvent and dissolving or dispersing the ion exchange resin in the solvent.

When the ion exchange resin is a fluorine-containing ion exchange resin, the solvent is preferably an alcohol or a fluorine-containing solvent.

Examples of alcohols include ethanol, n-propanol, isopropanol, n-butanol, isobutanol, and tert-butanol. In order to increase the solubility of the ion exchange resin, a mixed solvent of alcohols and water may be used.

含フッ素溶媒としては、下記のものが挙げられる。

ヒドロフルオロカーボン:2H−パーフルオロプロパン、1H,4H−パーフルオロブタン、2H,3H−パーフルオロペンタン、3H,4H−パーフルオロ(2−メチルペンタン)、2H,5H−パーフルオロヘキサン、3H−パーフルオロ(2−メチルペンタン)等。

フルオロカーボン:パーフルオロ(1,2−ジメチルシクロブタン)、パーフルオロオクタン、パーフルオロヘプタン、パーフルオロヘキサン等。

ヒドロクロロフルオロカーボン:1,1−ジクロロ−1−フルオロエタン、1,1,1−トリフルオロ−2,2−ジクロロエタン、3,3−ジクロロ−1,1,1,2,2−ペンタフルオロプロパン、1,3−ジクロロ−1,1,2,2,3−ペンタフルオロプロパン等。

フルオロエーテル:1H,4H,4H−パーフルオロ(3−オキサペンタン)、3−メトキシ−1,1,1,2,3,3−ヘキサフルオロプロパン等。

含フッ素アルコール:2,2,2−トリフルオロエタノール、2,2,3,3,3−ペンタフルオロ−1−プロパノール、1,1,1,3,3,3−ヘキサフルオロ−2−プロパノール等。

The following are mentioned as a fluorine-containing solvent.

Hydrofluorocarbon: 2H-perfluoropropane, 1H, 4H-perfluorobutane, 2H, 3H-perfluoropentane, 3H, 4H-perfluoro (2-methylpentane), 2H, 5H-perfluorohexane, 3H-perfluoro (2-methylpentane) and the like.

Fluorocarbon: perfluoro (1,2-dimethylcyclobutane), perfluorooctane, perfluoroheptane, perfluorohexane and the like.

Hydrochlorofluorocarbon: 1,1-dichloro-1-fluoroethane, 1,1,1-trifluoro-2,2-dichloroethane, 3,3-dichloro-1,1,1,2,2-pentafluoropropane, 1,3-dichloro-1,1,2,2,3-pentafluoropropane and the like.

Fluoroether: 1H, 4H, 4H-perfluoro (3-oxapentane), 3-methoxy-1,1,1,2,3,3-hexafluoropropane and the like.

Fluorine-containing alcohol: 2,2,2-trifluoroethanol, 2,2,3,3,3-pentafluoro-1-propanol, 1,1,1,3,3,3-hexafluoro-2-propanol, etc. .

イオン交換樹脂が非フッ素系イオン交換樹脂の場合、溶媒としては、N,N−ジメチルホルムアミド、ジメチルスルホキシド、ジメチルアセトアミド、N−メチルピロリドン、塩化メチレン、クロロホルム、四塩化炭素、1,1,1−トリクロロエタン、1,1,2−トリクロロエタン、トリクロロエチレン、テトラクロロエチレン等が挙げられる。 When the ion exchange resin is a non-fluorine ion exchange resin, N, N-dimethylformamide, dimethyl sulfoxide, dimethylacetamide, N-methylpyrrolidone, methylene chloride, chloroform, carbon tetrachloride, 1,1,1- Examples include trichloroethane, 1,1,2-trichloroethane, trichloroethylene, and tetrachloroethylene.

触媒層用塗工液の固形分濃度は、5〜25質量%が好ましく、8〜15質量%がより好ましい。触媒層用塗工液の固形分濃度が5質量%以上であれば、塗工液層16の上にガス拡散層14を被せた際にガス拡散層14への触媒層用塗工液の浸入が少ない。触媒層用塗工液の固形分濃度が25質量%以下であれば、均一な厚さの触媒層12を形成できる。触媒層用塗工液の固形分濃度が8〜15質量%であれば、触媒層用塗工液の安定性が向上する。

5-25 mass% is preferable and, as for the solid content concentration of the coating liquid for catalyst layers, 8-15 mass% is more preferable. If the solid content concentration of the coating liquid for the catalyst layer is 5% by mass or more, the catalyst layer coating liquid enters the

触媒層用塗工液の粘度は、ずり速度が1(1/S)のとき、200〜8000mPa・sが好ましく、1000〜4000mPa・sがより好ましい。触媒層用塗工液の粘度が200mPa・s以上であれば、ガス拡散層14への触媒層用塗工液の浸入が少ない。触媒層用塗工液の粘度が8000mPa・s以下であれば、均一な厚さの触媒層12を形成できる。触媒層用塗工液の粘度が1000〜4000mPa・sであれば、触媒層用塗工液の安定性が向上する。

When the shear rate is 1 (1 / S), the viscosity of the catalyst layer coating solution is preferably 200 to 8000 mPa · s, and more preferably 1000 to 4000 mPa · s. When the viscosity of the catalyst layer coating liquid is 200 mPa · s or more, the catalyst layer coating liquid hardly enters the

触媒層用塗工液中のF/Cは、0.2〜2.5が好ましく、0.7〜2.0がより好ましい。F/Cが0.2以上であれば、触媒層12が割れにくい。F/Cが2.5以下であれば、触媒層12が緻密な構造とならず、ガス拡散性が良好となる。F/Cが0.7〜2.0であれば、触媒層12がより割れにくく、かつガス拡散性もより良好となる。

塗工液層16は、単層であってもよく、複数層であってもよい。複数層の場合、層数に対応する触媒層用塗工液を複数調製し、同時または逐次塗工する。複数層の場合、各触媒層用塗工液のF/Cは、高分子電解質膜40に近くなるにつれて、しだいに大きくすることが好ましい。

0.2-2.5 are preferable and, as for F / C in the coating liquid for catalyst layers, 0.7-2.0 are more preferable. If F / C is 0.2 or more, the

The

塗工法としては、バッチ式塗工法または連続式塗工法が挙げられる。

バッチ式塗工法としては、バーコータ法、スピンコータ法、スクリーン印刷法等が挙げられる。

連続式塗工法としては、後計量法または前計量法が挙げられる。後計量法は、過剰の触媒層用塗工液を塗工し、後から所定の厚さとなるように触媒層用塗工液を除去する方法である。前計量法は、所定の厚さを得るのに必要な量の触媒層用塗工液を塗工する方法である。

Examples of the coating method include a batch coating method and a continuous coating method.

Examples of the batch coating method include a bar coater method, a spin coater method, and a screen printing method.

Examples of the continuous coating method include a post-measuring method or a pre-measuring method. The post-measuring method is a method in which an excess catalyst layer coating solution is applied, and the catalyst layer coating solution is subsequently removed so as to have a predetermined thickness. The pre-weighing method is a method of applying a catalyst layer coating liquid in an amount necessary to obtain a predetermined thickness.

後計量法としては、エアドクタコータ法、ブレードコータ法、ロッドコータ法、ナイフコータ法、スクイズコータ法、含浸コータ法、コンマコータ法等が挙げられる。

前計量法としては、ダイコータ法、リバースロールコータ法、トランスファロールコータ法、グラビアコータ法、キスロールコータ法、キャストコータ法、スプレイコータ法、カーテンコータ法、カレンダコータ法、押出コータ法等が挙げられる。

塗工法としては、均一な厚さの塗工液層16を形成できる点から、スクリーン印刷法またはダイコータ法が好ましく、生産効率の点から、ダイコータ法がより好ましい。

Examples of the post-measuring method include an air doctor coater method, a blade coater method, a rod coater method, a knife coater method, a squeeze coater method, an impregnation coater method, and a comma coater method.

Examples of pre-measuring methods include die coater method, reverse roll coater method, transfer roll coater method, gravure coater method, kiss roll coater method, cast coater method, spray coater method, curtain coater method, calendar coater method, extrusion coater method, etc. It is done.

As the coating method, the screen printing method or the die coater method is preferable from the viewpoint that the

工程(b):

ガス拡散層14としては、前記ガス拡散性基材をそのまま用いることができる。必要に応じて、ガス拡散性基材を撥水処理してもよい。

塗工液層16は、触媒層用塗工液を塗工して形成され、かつ触媒層用塗工液に含まれていた溶媒の全部または一部が残っている塗膜である。塗工液層16に残存する溶媒は、触媒層用塗工液に含まれる溶媒(100質量%)に対し、20質量%以上が好ましい。

Step (b):

As the

The

塗工液層16の上にガス拡散層14を被せるのは、基材フィルム50の上に触媒層用塗工液を塗工した直後でもよく、塗工液層16に含まれる溶媒の一部を蒸発させた後であってもよい。通常は、溶媒として水やアルコールを用いるため、塗工液層16の上にガス拡散層14を被せるのは、基材フィルム50の上に触媒層用塗工液を塗工してから5分以内が好ましい。

塗工液層16に含まれる溶媒の一部は、室温で蒸発させてもよく、加熱して蒸発させてもよい。塗工液層16の上にガス拡散層14を被せる前に、塗工液層16に含まれる溶媒の一部を蒸発させる際の加熱温度は、100℃以下が好ましい。

The

A part of the solvent contained in the

塗工液層16の上にガス拡散層14を被せた後、塗工液層16を乾燥する際の乾燥温度は、50〜150℃が好ましい。乾燥温度が50℃以上であれば、乾燥に時間がかからず、また、触媒層12のイオン交換樹脂が充分に熱処理され、安定化する。乾燥温度が150℃以下であれば、触媒層12が劣化しにくく、また、触媒層12が燃焼することもない。

After covering the

塗工液層16の乾燥を連続乾燥炉にて行う場合、乾燥温度は徐々に上昇させることが好ましく、乾燥時間が短い点、触媒層12のイオン交換樹脂が充分に熱処理されて安定的な構造となる点、固体高分子形燃料電池の発電特性が良好となる点から、乾燥炉入口温度は50〜80℃とし、乾燥炉出口温度は120〜150℃とすることがより好ましい。

When drying the

塗工液層16の上にガス拡散層14を被せた後、塗工液層16を乾燥する際の乾燥時間は、3〜30分が好ましく、5〜15分がより好ましい。乾燥時間が3分以上であれば、充分に乾燥が行われ、溶媒がほとんど残存しない。乾燥時間が30分以下であれば、生産性が向上し、また、乾燥温度が130℃より高い高温条件であっても、触媒層12の劣化が進行しにくい。乾燥時間が5〜15分であれば、固体高分子形燃料電池の発電特性も充分に発揮される。

After covering the

工程(c):

工程(c)は、工程(g)の直前で行えばよく、工程(b)で得られた基材フィルム50付きの第1の電極20は、工程(g)の直前まで基材フィルム50で保護した状態で保管しておいてもよい。

Step (c):

The step (c) may be performed immediately before the step (g), and the

工程(d)〜工程(f):

工程(d)〜工程(f)は、工程(a)〜工程(c)と同様に行えばよい。

Step (d) to Step (f):

Step (d) to step (f) may be performed in the same manner as step (a) to step (c).

工程(g):

加熱接合の際には、第1の電極20と第2の電極30と高分子電解質膜40とを同時に加熱接合してもよく、第1の電極20および第2の電極30のうちの一方の電極と高分子電解質膜40とを加熱接合した後、残りの電極と高分子電解質膜40とを加熱接合してもよい。

接合方法としては、熱プレス法、熱ロールプレス、超音波融着等が挙げられ、面内の均一性の点から、熱プレス法が好ましい。

Step (g):

During the heat bonding, the

Examples of the bonding method include a hot press method, a hot roll press, ultrasonic fusion, and the like, and the hot press method is preferable from the viewpoint of in-plane uniformity.

プレス温度(プレス機内のプレス板の温度)は、120〜160℃が好ましく、130〜150℃がより好ましい。プレス温度が120℃以上であれば、接合が充分に行われ、接触不良による抵抗の上昇が抑えられる。プレス温度が160℃以下であれば、触媒層12が劣化しにくく、また、高分子電解質膜40が変形しにくい。プレス温度が130〜150℃であれば、固体高分子形燃料電池の発電特性、耐久性が良好となる。

120-160 degreeC is preferable and, as for press temperature (temperature of the press plate in a press), 130-150 degreeC is more preferable. If the pressing temperature is 120 ° C. or higher, bonding is sufficiently performed, and an increase in resistance due to poor contact is suppressed. When the pressing temperature is 160 ° C. or lower, the

プレス圧力は、0.5〜5MPaが好ましく、1〜4MPaがより好ましい。プレス圧力が0.5MPa以上であれば、接合が充分に行われ、接触不良による抵抗の上昇が抑えられる。プレス圧力が5MPa以下であれば、触媒層12が劣化しにくく、また、高分子電解質膜40が変形しにくい。プレス圧力が1〜4MPaであれば、固体高分子形燃料電池の発電特性、耐久性が良好となる。

The pressing pressure is preferably 0.5 to 5 MPa, more preferably 1 to 4 MPa. When the pressing pressure is 0.5 MPa or more, the bonding is sufficiently performed, and an increase in resistance due to poor contact is suppressed. If the pressing pressure is 5 MPa or less, the

プレス時間は、0.5〜10分が好ましく、1〜5分がより好ましい。プレス時間が0.5分以上であれば、接合が充分に行われ、接触不良による抵抗の上昇が抑えられる。プレス時間が10分以下であれば、触媒層12が劣化しにくく、また、高分子電解質膜40が変形しにくい。プレス時間が1〜5分であれば、固体高分子形燃料電池の発電特性、耐久性が良好となる。

The pressing time is preferably 0.5 to 10 minutes, and more preferably 1 to 5 minutes. If the pressing time is 0.5 minutes or more, the bonding is sufficiently performed and the increase in resistance due to poor contact is suppressed. If the pressing time is 10 minutes or less, the

(方法(II))

方法(II)は、下記の工程(a)〜工程(c)、工程(d”)、工程(e”)および工程(g)を有する方法である。

(a)図2に示すように、基材フィルム50の上に、電極触媒およびイオン交換樹脂を含む触媒層用塗工液を塗工して塗工液層16を形成する工程。

(b)図2に示すように、工程(a)で形成された塗工液層16の上に、ガス拡散層14を被せた後、塗工液層16を乾燥して触媒層12を形成する工程。

(c)図2に示すように、工程(b)で形成された触媒層12から基材フィルム50を剥がして第1の電極20を得る工程。

(d”)図3に示すように、ガス拡散層14の上に、電極触媒およびイオン交換樹脂を含む触媒層用塗工液を塗工して塗工液層16を形成する工程。

(e”)図3に示すように、工程(d”)で形成された塗工液層16を乾燥して触媒層12を形成し、第2の電極30を得る工程。

(g)工程(c)で得られた第1の電極20と、工程(e”)で得られた第2の電極30と、高分子電解質膜40とを、各触媒層12と高分子電解質膜40とが接するように、加熱接合する工程。

(Method (II))

Method (II) is a method having the following step (a) to step (c), step (d ″), step (e ″) and step (g).

(A) The process of forming the

(B) As shown in FIG. 2, after covering the

(C) The process of obtaining the

(D ″) A step of forming a

(E ″) A step of drying the

(G) The

工程(a)〜工程(c):

工程(a)〜工程(c)は、方法(I)における工程(a)〜工程(c)と同様に行えばよい。

Step (a) to step (c):

Step (a) to step (c) may be performed in the same manner as step (a) to step (c) in method (I).

工程(d”):

ガス拡散層14としては、前記ガス拡散性基材をそのまま用いることができる。必要に応じて、ガス拡散性基材を撥水処理してもよい。

触媒層用塗工液の材料、組成、調製方法等は、工程(a)と同様である。

触媒層用塗工液の塗工法、塗工条件等は、工程(a)と同様である。

Step (d ″):

As the

The material, composition, preparation method and the like of the catalyst layer coating solution are the same as in step (a).

The coating method, coating conditions, etc. of the coating fluid for the catalyst layer are the same as in step (a).

工程(e”):

塗工液層16の乾燥条件等は、工程(b)と同様である。

Step (e "):

The drying conditions and the like of the

工程(g):

工程(g)は、方法(I)における工程(g)と同様に行えばよい。

Step (g):

Step (g) may be performed in the same manner as in step (g) in method (I).

以上説明した膜電極接合体10の製造方法によれば、少なくとも一方の触媒層12を、基材フィルム50の上に触媒層用塗工液を塗工して塗工液層16を形成した後、塗工液層16を完全に乾燥させることなく、塗工液層16が溶媒を含んだ状態にて、塗工液層16の上にガス拡散層14を被せ、該状態にて塗工液層16を乾燥して形成しているため、塗工液層16の一部がガス拡散層14に浸入し、得られる触媒層12とガス拡散層14との密着性が向上するとともに、該触媒層12の表面側にイオン交換樹脂が多く存在するようになる。そのため、加熱接合による触媒層12と高分子電解質膜40との界面の接着力が高くなり、該界面における抵抗が低くなり、固体高分子形燃料電池の発電特性が良好となる。また、加湿度が変動した場合であっても、該界面の接着力が高いため剥離が起こらず、それによる固体高分子形燃料電池の出力電圧が低下することがない、すなわち、加湿度変動耐性に優れる。

According to the manufacturing method of the

〔第2の実施形態〕

図4は、膜電極接合体の他の例を示す断面図である。膜電極接合体60は、剥離層18、触媒層12およびガス拡散層14を順に有する第1の電極22と、剥離層18、触媒層12およびガス拡散層14を順に有する第2の電極32と、第1の電極22と第2の電極32との間に、各剥離層18に接した状態で介在する高分子電解質膜40とを具備する。

[Second Embodiment]

FIG. 4 is a cross-sectional view showing another example of the membrane electrode assembly. The

第1の電極22は、アノードであってもよく、カソードであってもよい。第2の電極32は、第1の電極22がアノードの場合、カソードであり、第1の電極22がカソードの場合、アノードである。

本実施形態において、第1の実施形態と同じ構成については図1と同じ符号を付して説明を省略する。

The

In the present embodiment, the same components as those in the first embodiment are denoted by the same reference numerals as those in FIG.

(剥離層)

剥離層18は、電極の形成時における電極からの基材フィルムの剥離性を向上させるためのものである。

剥離層18の材料としては、シリコーン系樹脂、フッ素系樹脂、界面活性剤等の剥離性の高い材料が用いることができる。しかし、後工程で高分子電解質膜と接合するため、剥離層18は、イオン交換樹脂を含むことが好ましく、フッ素系イオン交換樹脂を主体として含むことが特に好ましい。イオン交換樹脂を主体として含むと、高分子電解質膜と接合した場合に、電極と高分子電解質膜40との界面の接着力を向上できる。

該イオン交換樹脂としては、触媒層12のイオン交換樹脂と同様のものが挙げられ、触媒層12および高分子電解質膜40のイオン交換樹脂と同じイオン交換樹脂であることが特に好ましい。

また、剥離層18の一部は、触媒層12の細孔に侵入していてもよい。

(Peeling layer)

The

As a material of the

Examples of the ion exchange resin include those similar to the ion exchange resin of the

A part of the

剥離層18の厚さは、イオン交換樹脂を主体として含まない場合には、できるだけ薄い方が好ましく、0.3μm以下が好ましい。イオン交換樹脂を主体として含む場合には、剥離層18の厚さは、0.1〜5μmが好ましく、0.5〜3μmが特に好ましい。剥離層18の厚さが0.1μm以上であれば、電極から基材フィルムを剥がす際に触媒層12が割れにくく、基材フィルムに触媒層12が残らない。剥離層18の厚さが5μm以下であれば、高分子電解質膜40と接合した際に、2つの触媒層12の間の間隔の増加が抑えられ、抵抗の上昇が抑えられる。剥離層18の厚さが0.5〜3μmであれば、電極からの基材フィルムの剥離性が良好で、かつ高分子電解質膜40との接着力も充分確保でき、かつ抵抗の上昇もわずかである。

When the

剥離層18は、イオン交換樹脂を含む場合、基材フィルムの上にイオン交換樹脂を含む剥離層用塗工液を塗工、乾燥することにより得られる。

剥離層用塗工液の固形分濃度は、1〜10質量%が好ましく、3〜8質量%がより好ましい。

乾燥温度は、70〜170℃が好ましい。

When the

1-10 mass% is preferable and, as for solid content concentration of the coating liquid for peeling layers, 3-8 mass% is more preferable.

The drying temperature is preferably 70 to 170 ° C.

(膜電極接合体の製造方法)

膜電極接合体60の製造方法としては、下記の方法(III)が挙げられる。

(Method for producing membrane electrode assembly)

As a manufacturing method of the

(方法(III))

方法(III)は、下記の工程(a’)、工程(b)、工程(c)、工程(d’)、工程(e)〜工程(g)を有する方法である。

(a’)図5に示すように、基材フィルム50の表面に形成された剥離層18の上に、電極触媒およびイオン交換樹脂を含む触媒層用塗工液を塗工して塗工液層16を形成する工程。

(b)図5に示すように、工程(a’)で形成された塗工液層16の上に、ガス拡散層14を被せた後、塗工液層16を乾燥して触媒層12を形成する工程。

(c)図5に示すように、工程(b)の後、剥離層18から基材フィルム50を剥がして第1の電極22を得る工程。

(d’)図5に示すように、基材フィルム50の表面に形成された剥離層18の上に、電極触媒およびイオン交換樹脂を含む触媒層用塗工液を塗工して塗工液層16を形成する工程。

(e)図5に示すように、工程(d’)で形成された塗工液層16の上に、ガス拡散層14を被せた後、塗工液層16を乾燥して触媒層12を形成する工程。

(f)図5に示すように、工程(e)の後、剥離層18から基材フィルム50を剥がして第2の電極32を得る工程。

(g)工程(c)で得られた第1の電極22と、工程(f)で得られた第2の電極32と、高分子電解質膜40とを、各剥離層18と高分子電解質膜40とが接するように、加熱接合する工程。

(Method (III))

Method (III) is a method having the following step (a ′), step (b), step (c), step (d ′), step (e) to step (g).

(A ′) As shown in FIG. 5, a coating solution for a catalyst layer containing an electrode catalyst and an ion exchange resin is applied onto the

(B) As shown in FIG. 5, after covering the

(C) As shown in FIG. 5, the process of peeling the

(D ′) As shown in FIG. 5, a coating solution for a catalyst layer containing an electrode catalyst and an ion exchange resin is applied onto the

(E) As shown in FIG. 5, after covering the

(F) As shown in FIG. 5, the process of peeling the

(G) The

工程(a):

触媒層用塗工液の材料、組成、調製方法等は、方法(I)における工程(a)と同様である。

触媒層用塗工液の塗工法、塗工条件等は、方法(I)における工程(a)と同様である。

Step (a):

The material, composition, preparation method and the like of the coating liquid for the catalyst layer are the same as in step (a) in method (I).

The coating method, coating conditions, etc. of the coating liquid for the catalyst layer are the same as in step (a) in method (I).

工程(b)〜工程(c):

工程(b)〜工程(c)は、方法(I)における工程(b)〜工程(c)と同様に行えばよい。

Step (b) to step (c):

Step (b) to step (c) may be performed in the same manner as step (b) to step (c) in method (I).

工程(d’)〜工程(f):

工程(d’)〜工程(f)は、工程(a’)〜工程(c)と同様に行えばよい。

Step (d ′) to Step (f):

Step (d ′) to step (f) may be performed in the same manner as step (a ′) to step (c).

工程(g):

工程(g)は、方法(I)における工程(g)と同様に行えばよい。

Step (g):

Step (g) may be performed in the same manner as in step (g) in method (I).

以上説明した膜電極接合体60の製造方法によれば、剥離層18により触媒層12が壊れることなく基材フィルム50から剥がすことができる。特に、剥離層18がイオン交換樹脂を含む場合には、各電極の触媒層12の表面に、触媒層12よりもイオン交換樹脂を多く含む剥離層18が設けられているため、加熱接合による剥離層18と高分子電解質膜40との界面の接着力が高くなり、該界面における抵抗が低くなり、固体高分子形燃料電池の発電特性が良好となる。また、加湿度が変動した場合であっても、該界面の接着力が高いため剥離が起こらず、それによる固体高分子形燃料電池の出力電圧が低下することがない、すなわち、加湿度変動耐性に優れる。

According to the method for manufacturing the

また、基材フィルム50の表面に形成された剥離層18の上に触媒層用塗工液を塗工して塗工液層16を形成した後、塗工液層16を完全に乾燥させることなく、塗工液層16が溶媒を含んだ状態にて、塗工液層16の上にガス拡散層14を被せ、該状態にて塗工液層16を乾燥して触媒層12を形成しているため、該触媒層12の表面側にイオン交換樹脂が多く存在するようになる。そのため、剥離層18と触媒層12との界面の接着力も高くなり、該界面における抵抗が低くなり、固体高分子形燃料電池の発電特性が良好となる。また、加湿度が変動した場合であっても、該界面の接着力が高いため剥離が起こらず、それによる固体高分子形燃料電池の出力電圧が低下することがない、すなわち、加湿度変動耐性に優れる。

Moreover, after coating the coating liquid for catalyst layers on the

〔第3の実施形態〕

図6は、膜電極接合体の他の例を示す断面図である。膜電極接合体70は、剥離層18、触媒層12およびガス拡散層14を順に有する第1の電極22と、触媒層12およびガス拡散層14を有する第2の電極30と、第1の電極22と第2の電極30との間に、第1の電極22の剥離層18および第2の電極30の触媒層12に接した状態で介在する高分子電解質膜40とを具備する。

[Third Embodiment]

FIG. 6 is a cross-sectional view showing another example of the membrane electrode assembly. The

第1の電極22は、アノードであってもよく、カソードであってもよい。第2の電極30は、第1の電極22がアノードの場合、カソードであり、第1の電極22がカソードの場合、アノードである。

本実施形態において、第1の実施形態と同じ構成については図1と同じ符号を付して説明を省略する。また、第2の実施形態と同じ構成については図4と同じ符号を付して説明を省略する。

The

In the present embodiment, the same components as those in the first embodiment are denoted by the same reference numerals as those in FIG. The same components as those of the second embodiment are denoted by the same reference numerals as those in FIG.

(膜電極接合体の製造方法)

膜電極接合体70の製造方法としては、下記の方法(IV)または方法(V)が挙げられる。

(Method for producing membrane electrode assembly)

As a manufacturing method of the

(方法(IV))

方法(IV)は、下記の工程(a’)、工程(b)、工程(c)、工程(d”)、工程(e”)および工程(g)を有する方法である。

(a’)図5に示すように、基材フィルム50の表面に形成された剥離層18の上に、電極触媒およびイオン交換樹脂を含む触媒層用塗工液を塗工して塗工液層16を形成する工程。

(b)図5に示すように、工程(a’)で形成された塗工液層16の上に、ガス拡散層14を被せた後、塗工液層16を乾燥して触媒層12を形成する工程。

(c)図5に示すように、工程(b)の後、剥離層18から基材フィルム50を剥がして第1の電極22を得る工程。

(d”)図3に示すように、ガス拡散層14の上に、電極触媒およびイオン交換樹脂を含む触媒層用塗工液を塗工して塗工液層16を形成する工程。

(e”)図3に示すように、工程(d”)で形成された塗工液層16を乾燥して触媒層12を形成し、第2の電極30を得る工程。

(g)工程(c)で得られた第1の電極22と、工程(e”)で得られた第2の電極30と、高分子電解質膜40とを、第1の電極22の剥離層18と高分子電解質膜40とが接するように、かつ第2の電極30の触媒層12と高分子電解質膜40とが接するように加熱接合する工程。

(Method (IV))

Method (IV) is a method having the following step (a ′), step (b), step (c), step (d ″), step (e ″) and step (g).

(A ′) As shown in FIG. 5, a coating solution for a catalyst layer containing an electrode catalyst and an ion exchange resin is applied onto the

(B) As shown in FIG. 5, after covering the

(C) As shown in FIG. 5, the process of peeling the

(D ″) A step of forming a

(E ″) A step of drying the

(G) The

工程(a’)、工程(b)、工程(c):

工程(a’)、工程(b)、工程(c)は、方法(III)における工程(a’)、工程(b)、工程(c)と同様に行えばよい。

Step (a ′), step (b), step (c):

Step (a ′), step (b), and step (c) may be performed in the same manner as step (a ′), step (b), and step (c) in method (III).

工程(d”)〜工程(e”):

工程(d”)〜工程(e”)は、方法(II)における工程(d”)〜工程(e”)と同様に行えばよい。

Step (d ″) to Step (e ″):

The step (d ″) to the step (e ″) may be performed in the same manner as the step (d ″) to the step (e ″) in the method (II).

工程(g):

工程(g)は、方法(III)における工程(g)と同様に行えばよい。

Step (g):

Step (g) may be performed in the same manner as in step (g) in method (III).

(方法(V))

方法(V)は、下記の工程(a’)、工程(b)〜工程(g)を有する方法である。

(a’)図5に示すように、基材フィルム50の表面に形成された剥離層18の上に、電極触媒およびイオン交換樹脂を含む触媒層用塗工液を塗工して塗工液層16を形成する工程。

(b)図5に示すように、工程(a’)で形成された塗工液層16の上に、ガス拡散層14を被せた後、塗工液層16を乾燥して触媒層12を形成する工程。

(c)図5に示すように、工程(b)の後、剥離層18から基材フィルム50を剥がして第1の電極22を得る工程。

(d)図2に示すように、基材フィルム50の上に、電極触媒およびイオン交換樹脂を含む触媒層用塗工液を塗工して塗工液層16を形成する工程。

(e)図2に示すように、工程(d)で形成された塗工液層16の上に、ガス拡散層14を被せた後、塗工液層16を乾燥して触媒層12を形成する工程。

(f)図2に示すように、工程(e)で形成された触媒層12から基材フィルム50を剥がして第2の電極30を得る工程。

(g)工程(c)で得られた第1の電極22と、工程(f)で得られた第2の電極30と、高分子電解質膜40とを、第1の電極22の剥離層18と高分子電解質膜40とが接するように、かつ第2の電極30の触媒層12と高分子電解質膜40とが接するように加熱接合する工程。

(Method (V))

The method (V) is a method having the following step (a ′) and step (b) to step (g).

(A ′) As shown in FIG. 5, a coating solution for a catalyst layer containing an electrode catalyst and an ion exchange resin is applied onto the

(B) As shown in FIG. 5, after covering the

(C) As shown in FIG. 5, the process of peeling the

(D) The process of forming the

(E) As shown in FIG. 2, the

(F) As shown in FIG. 2, the process of peeling the

(G) The

工程(a’)、工程(b)、工程(c):

工程(a’)、工程(b)、工程(c)は、方法(III)における工程(a’)、工程(b)、工程(c)と同様に行えばよい。

Step (a ′), step (b), step (c):

Step (a ′), step (b), and step (c) may be performed in the same manner as step (a ′), step (b), and step (c) in method (III).

工程(d)〜工程(f):

工程(d)〜工程(f)は、方法(I)における工程(d)〜工程(f)と同様に行えばよい。

Step (d) to Step (f):

Step (d) to step (f) may be performed in the same manner as step (d) to step (f) in method (I).

工程(g):

工程(g)は、方法(III)における工程(g)と同様に行えばよい。

Step (g):

Step (g) may be performed in the same manner as in step (g) in method (III).

以上説明した膜電極接合体70の製造方法によれば、剥離層18により触媒層12が壊れることなく基材フィルム50から剥がすことができる。特に、剥離層18がイオン交換樹脂を含む場合には、第1の電極22の触媒層12の表面に、触媒層12よりもイオン交換樹脂を多く含む剥離層18が設けられているため、加熱接合による剥離層18と高分子電解質膜40との界面の接着力が高くなり、該界面における抵抗が低くなり、固体高分子形燃料電池の発電特性が良好となる。また、加湿度が変動した場合であっても、該界面の接着力が高いため剥離が起こらず、それによる固体高分子形燃料電池の出力電圧が低下することがない、すなわち、加湿度変動耐性に優れる。

According to the manufacturing method of the

また、基材フィルム50の表面に形成された剥離層18の上に触媒層用塗工液を塗工して塗工液層16を形成した後、塗工液層16を完全に乾燥させることなく、塗工液層16が溶媒を含んだ状態にて、塗工液層16の上にガス拡散層14を被せ、該状態にて塗工液層16を乾燥して触媒層12を形成しているため、該触媒層12の表面側にイオン交換樹脂が多く存在するようになる。そのため、剥離層18と触媒層12との界面の接着力も高くなり、該界面における抵抗が低くなり、固体高分子形燃料電池の発電特性が良好となる。また、加湿度が変動した場合であっても、該界面の接着力が高いため剥離が起こらず、それによる固体高分子形燃料電池の出力電圧が低下することがない、すなわち、加湿度変動耐性に優れる。

Moreover, after coating the coating liquid for catalyst layers on the

〔固体高分子形燃料電池〕

本発明の製造方法で得られた膜電極接合体の両面に、ガスの流路となる溝が形成されたセパレータを配置することにより、固体高分子形燃料電池が得られる。

セパレータとしては、金属製セパレータ、カーボン製セパレータ、黒鉛と樹脂を混合した材料からなるセパレータ等、各種導電性材料からなるセパレータが挙げられる。

該固体高分子形燃料電池においては、カソードに酸素を含むガス、アノードに水素を含むガスを供給することにより、発電が行われる。また、アノードにメタノールを供給して発電を行うメタノール燃料電池にも、本発明の製造方法で得られた膜電極接合体を適用できる。

[Solid polymer fuel cell]

A polymer electrolyte fuel cell can be obtained by disposing separators in which grooves serving as gas flow paths are formed on both surfaces of the membrane electrode assembly obtained by the production method of the present invention.

Examples of the separator include a separator made of various conductive materials such as a metal separator, a carbon separator, and a separator made of a material in which graphite and a resin are mixed.

In the polymer electrolyte fuel cell, power is generated by supplying a gas containing oxygen to the cathode and a gas containing hydrogen to the anode. The membrane electrode assembly obtained by the production method of the present invention can also be applied to a methanol fuel cell in which methanol is supplied to the anode to generate power.

以下に、実施例を挙げて本発明を具体的に説明するが、本発明はこれらの例によって限定されない。

例1、2は参考例であり、例3は実施例であり、例4は比較例である。

EXAMPLES Hereinafter, the present invention will be specifically described with reference to examples, but the present invention is not limited to these examples.

Examples 1 and 2 are reference examples, Example 3 is an example, and Example 4 is a comparative example.

(共重合体H)

TFEに基づく単位と、下式(1−1)で表される繰り返し単位とからなる共重合体H1(イオン交換容量1.1ミリ当量/g乾燥樹脂)を用意した。

(Copolymer H)

A copolymer H1 (ion exchange capacity 1.1 meq / g dry resin) composed of units based on TFE and repeating units represented by the following formula (1-1) was prepared.

(高分子電解質膜)

共重合体H1を、エタノールと水との混合溶媒(エタノール/水=60/40(質量比))に分散させ、固形分濃度25質量%の電解質膜用塗工液を調製した。

ETFEフィルム(基材フィルム)の上に電解質膜用塗工液を、乾燥膜厚が25μmとなるようにダイコータを用いて塗工し、90℃の乾燥器内で10分間乾燥し、さらに140℃で30分アニール処理した。ETFEフィルムを剥がし、高分子電解質膜(A)を得た。

(Polymer electrolyte membrane)

Copolymer H1 was dispersed in a mixed solvent of ethanol and water (ethanol / water = 60/40 (mass ratio)) to prepare an electrolyte membrane coating solution having a solid content concentration of 25 mass%.

On the ETFE film (base film), an electrolyte membrane coating solution is applied using a die coater so that the dry film thickness is 25 μm, dried in a 90 ° C. drier for 10 minutes, and further 140 ° C. For 30 minutes. The ETFE film was peeled off to obtain a polymer electrolyte membrane (A).

(ガス拡散層)

ガス拡散層を構成するガス拡散性基材として、カーボンブラック粒子とポリテトラフルオロエチレンとを含む分散液により表面が撥水処理されたカーボンペーパー(NOK社製、商品名:H2315T10AC1)(以下、カーボンペーパー(B)と記す。)を用意した。

(Gas diffusion layer)

As a gas diffusive substrate constituting the gas diffusion layer, carbon paper whose surface is water repellent treated with a dispersion containing carbon black particles and polytetrafluoroethylene (product name: H2315T10AC1 manufactured by NOK) (hereinafter referred to as carbon) Paper (B).) Was prepared.

(アノード触媒層用塗工液)

共重合体H1をエタノールに分散させ、固形分濃度10質量%の共重合体分散液を調製した。

カーボン担体(比表面積800m2/g)に白金・ルテニウム合金(白金/ルテニウム=31/22(質量比))が担持された触媒(田中貴金属工業社製、商品名:TEC61E54、白金・ルテニウム合金担持量:53質量%。)の33gを、蒸留水の227.5gに添加し、超音波印加装置を用いて粉砕し、さらにエタノールの117.5gを添加し、よく撹拌して電極触媒分散液を調製した。

該電極触媒分散液に、共重合体分散液の122.5gを添加し、よく撹拌してアノード触媒層用塗工液(C)を調製した。

(Anode catalyst layer coating solution)

Copolymer H1 was dispersed in ethanol to prepare a copolymer dispersion having a solid concentration of 10% by mass.

A catalyst (made by Tanaka Kikinzoku Kogyo Co., Ltd., trade name: TEC61E54, platinum / ruthenium alloy supported) on which a platinum / ruthenium alloy (platinum / ruthenium = 31/22 (mass ratio)) is supported on a carbon support (specific surface area 800 m 2 / g). 33 g of an amount: 53% by mass) is added to 227.5 g of distilled water, pulverized using an ultrasonic wave application device, 117.5 g of ethanol is further added, and the mixture is stirred well to obtain an electrode catalyst dispersion. Prepared.

To the electrode catalyst dispersion, 122.5 g of the copolymer dispersion was added and stirred well to prepare an anode catalyst layer coating solution (C).

(カソード触媒層用塗工液)

共重合体H1をエタノールに分散させ、固形分濃度10質量%の共重合体分散液を調製した。

カーボン担体(比表面積250m2/g)に白金・コバルト合金(白金/コバルト=36/4(質量比))が担持された触媒(白金・コバルト合金担持量:40質量%)の35gを、蒸留水の226.5gに添加し、超音波印加装置を用いて粉砕し、さらにエタノールの37.5gを添加し、よく撹拌して電極触媒分散液を調製した。

該電極触媒分散液に、共重合体分散液の210gを添加し、よく撹拌してカソード触媒層用塗工液(D)を調製した。

(Cathode catalyst layer coating solution)

Copolymer H1 was dispersed in ethanol to prepare a copolymer dispersion having a solid concentration of 10% by mass.

35 g of a catalyst (platinum / cobalt alloy supported amount: 40% by mass) in which platinum / cobalt alloy (platinum / cobalt = 36/4 (mass ratio)) is supported on a carbon support (specific surface area 250 m 2 / g) is distilled. The mixture was added to 226.5 g of water, pulverized using an ultrasonic wave application device, further added with 37.5 g of ethanol, and stirred well to prepare an electrode catalyst dispersion.

To the electrode catalyst dispersion, 210 g of the copolymer dispersion was added and stirred well to prepare a cathode catalyst layer coating solution (D).

(剥離層が表面に形成された基材フィルム)

共重合体H1を、エタノールと水との混合溶媒(エタノール/水=60/40(質量比))に分散させ、固形分濃度6質量%の剥離層用塗工液を調製した。

ETFEフィルムの上に剥離層用塗工液を、乾燥膜厚が2μmとなるようにダイコータを用いて塗工し、80℃の乾燥器内で10分間乾燥し、剥離層が表面に形成された基材フィルムを得た。

(Base film with release layer formed on the surface)

Copolymer H1 was dispersed in a mixed solvent of ethanol and water (ethanol / water = 60/40 (mass ratio)) to prepare a release layer coating solution having a solid content concentration of 6 mass%.

The release layer coating solution was applied on the ETFE film using a die coater so that the dry film thickness was 2 μm, and dried in an oven at 80 ° C. for 10 minutes to form a release layer on the surface. A base film was obtained.

〔例1〕

工程(a):

ETFEフィルムの上にアノード触媒層用塗工液(C)を、白金量が0.2mg/cm2となるようにダイコータを用いて塗工し、塗工液層を形成した。

[Example 1]

Step (a):

On the ETFE film, the anode catalyst layer coating solution (C) was applied using a die coater so that the amount of platinum was 0.2 mg / cm 2 to form a coating solution layer.

工程(b):

塗工液層を形成した直後に、塗工液層の上にカーボンペーパー(B)を被せ、塗工液層を80℃の乾燥器内で15分間乾燥し、アノード触媒層を形成した。

Step (b):

Immediately after forming the coating liquid layer, the carbon paper (B) was placed on the coating liquid layer, and the coating liquid layer was dried in an oven at 80 ° C. for 15 minutes to form an anode catalyst layer.

工程(c):

アノード触媒層からETFEフィルムを剥がし、カーボンペーパー(B)とアノード触媒層とからなるアノードを得た。

Step (c):

The ETFE film was peeled off from the anode catalyst layer to obtain an anode composed of carbon paper (B) and an anode catalyst layer.

工程(d):

ETFEフィルムの上にカソード触媒層用塗工液(D)を、白金量が0.2mg/cm2となるようにダイコータを用いて塗工し、塗工液層を形成した。

Step (d):

On the ETFE film, the cathode catalyst layer coating solution (D) was applied using a die coater so that the amount of platinum was 0.2 mg / cm 2 to form a coating solution layer.

工程(e):

塗工液層を形成した直後に、塗工液層の上にカーボンペーパー(B)を被せ、塗工液層を80℃の乾燥器内で15分間乾燥し、カソード触媒層を形成した。

Step (e):

Immediately after forming the coating solution layer, carbon paper (B) was placed on the coating solution layer, and the coating solution layer was dried in an oven at 80 ° C. for 15 minutes to form a cathode catalyst layer.

工程(f):

カソード触媒層からETFEフィルムを剥がし、カーボンペーパー(B)とカソード触媒層とからなるカソードを得た。

Step (f):

The ETFE film was peeled off from the cathode catalyst layer to obtain a cathode composed of carbon paper (B) and the cathode catalyst layer.

工程(g):

アノードとカソードとの間に高分子電解質膜(A)を配置し、各電極の触媒層が高分子電解質膜(A)と接するように積み重ね、あらかじめ140℃に加熱したプレス機の中に入れ、1.5MPaのプレス圧力で1分間熱プレスし、電極面積が25cm2である膜電極接合体を得た。

Step (g):

The polymer electrolyte membrane (A) is disposed between the anode and the cathode, stacked so that the catalyst layers of the respective electrodes are in contact with the polymer electrolyte membrane (A), and placed in a press machine heated to 140 ° C. in advance. A membrane electrode assembly having an electrode area of 25 cm 2 was obtained by hot pressing for 1 minute at a pressing pressure of 1.5 MPa.

(発電特性の評価)

膜電極接合体を発電用セルに組み込み、常圧にて、水素(利用率70%)/空気(利用率50%)を供給し、セル温度65℃にて、電流密度0.2A/cm2または1.0A/cm2における運転初期のセル電圧を測定した。ただし、アノード側には露点65℃の水素を供給し、カソード側には露点65℃の空気を供給した。セル電圧を表1に示す。

(Evaluation of power generation characteristics)

The membrane electrode assembly is incorporated in a power generation cell, hydrogen (

(加湿度変動耐性の評価)

膜電極接合体を発電用セルに組込み、常圧にて、両極に窒素を1L/分の速度で流した。2分毎に乾燥空気と150%加湿空気とが交互に流れるようにし、定期的に差圧を20kPaかけた状態にて、窒素透過量を測定した。20000回経過後の窒素透過量を表1に示す。初期値と比較して変化がなかった。

(Evaluation of humidity resistance)

The membrane electrode assembly was incorporated into a power generation cell, and nitrogen was passed through both electrodes at a pressure of 1 L / min at normal pressure. Nitrogen permeation was measured in a state where dry air and 150% humidified air flow alternately every two minutes and a differential pressure of 20 kPa was periodically applied. Table 1 shows the nitrogen permeation amount after 20000 times. There was no change compared to the initial value.

(膜/電極界面の接着強度)

アノードの触媒層と高分子電解質膜(A)とが接するように配置し、あらかじめ140℃に加熱したプレス機の中に入れ、1.5MPaのプレス圧力で1分間熱プレスし、アノードと高分子電解質膜(A)とが接合された、膜アノード接合体を作製した。該接合体のガス拡散層側を固定し、高分子電解質膜(A)の端部を引っ張り試験機のチャックに挟み、90度剥離強度を下記条件にて測定した。90度剥離強度を表1に示す。

サンプル幅:25mm、

剥離速度:50mm/分、

温度:25℃。

(Adhesive strength at the membrane / electrode interface)

The anode catalyst layer and the polymer electrolyte membrane (A) are placed in contact with each other, placed in a press machine preheated to 140 ° C., and hot-pressed at a pressure of 1.5 MPa for 1 minute. A membrane anode assembly in which the electrolyte membrane (A) was joined was produced. The gas diffusion layer side of the joined body was fixed, the end of the polymer electrolyte membrane (A) was sandwiched between the chucks of a tensile tester, and the 90 ° peel strength was measured under the following conditions. Table 1 shows the 90-degree peel strength.

Sample width: 25mm,

Peeling speed: 50 mm / min,

Temperature: 25 ° C.

カソードの触媒層と高分子電解質膜(A)とが接するように配置し、あらかじめ140℃に加熱したプレス機の中に入れ、1.5MPaのプレス圧力で1分間熱プレスし、カソードと高分子電解質膜(A)とが接合された、膜カソード接合体を作製した。該接合体について、同様に90度剥離強度を測定した。90度剥離強度を表1に示す。 The cathode catalyst layer and the polymer electrolyte membrane (A) are placed in contact with each other, placed in a press machine preheated to 140 ° C., and hot-pressed for 1 minute at a press pressure of 1.5 MPa. A membrane / cathode assembly in which the electrolyte membrane (A) was joined was produced. The 90 ° peel strength of the joined body was measured in the same manner. Table 1 shows the 90-degree peel strength.

〔例2〕

工程(a)〜工程(c):

例1の工程(a)〜工程(c)と同様にして、アノードを得た。

[Example 2]

Step (a) to step (c):

An anode was obtained in the same manner as in step (a) to step (c) of Example 1.

工程(d”):

カーボンペーパー(B)の上にカソード触媒層用塗工液(D)を、白金量が0.2mg/cm2となるようにダイコータを用いて塗工し、塗工液層を形成した。

Step (d ″):

On the carbon paper (B), the cathode catalyst layer coating solution (D) was applied using a die coater so that the amount of platinum was 0.2 mg / cm 2 to form a coating solution layer.

工程(e”):

塗工液層を80℃の乾燥器内で15分間乾燥し、カソード触媒層を形成して、カーボンペーパー(B)とカソード触媒層とからなるカソードを得た。

Step (e "):

The coating liquid layer was dried in an oven at 80 ° C. for 15 minutes to form a cathode catalyst layer to obtain a cathode composed of carbon paper (B) and a cathode catalyst layer.

工程(g):

例1の工程(g)と同様にして、電極面積が25cm2である膜電極接合体を得た。

Step (g):

In the same manner as in Step (g) of Example 1, a membrane / electrode assembly having an electrode area of 25 cm 2 was obtained.

該膜電極接合体について、発電特性および加湿度変動耐性を評価する。結果を表1に示す。20000回経過後の窒素透過量は、初期値と比較して変化がない。 The membrane electrode assembly is evaluated for power generation characteristics and humidity fluctuation resistance. The results are shown in Table 1. The nitrogen permeation amount after 20000 times does not change compared to the initial value.

〔例3〕

工程(a’):

剥離層が表面に形成された基材フィルムの剥離層の上に、アノード触媒層用塗工液(C)を、白金量が0.2mg/cm2となるようにダイコータを用いて塗工し、塗工液層を形成した。

[Example 3]

Step (a ′):

The anode catalyst layer coating solution (C) is applied onto the release layer of the base film on the surface of which the release layer is formed using a die coater so that the amount of platinum is 0.2 mg / cm 2. A coating liquid layer was formed.

工程(b):

塗工液層を形成した直後に、塗工液層の上にカーボンペーパー(B)を被せ、塗工液層を80℃の乾燥器内で15分間乾燥し、アノード触媒層を形成した。

Step (b):

Immediately after forming the coating liquid layer, the carbon paper (B) was placed on the coating liquid layer, and the coating liquid layer was dried in an oven at 80 ° C. for 15 minutes to form an anode catalyst layer.

工程(c):

剥離層からETFEフィルムを剥がし、カーボンペーパー(B)とアノード触媒層と剥離層とからなるアノードを得た。

Step (c):

The ETFE film was peeled from the release layer to obtain an anode composed of carbon paper (B), an anode catalyst layer, and a release layer.

工程(d’)

剥離層が表面に形成された基材フィルムの剥離層の上に、カソード触媒層用塗工液(D)を、白金量が0.2mg/cm2となるようにダイコータを用いて塗工し、塗工液層を形成した。

Step (d ′)

The cathode catalyst layer coating solution (D) is applied onto the release layer of the base film on the surface of which the release layer is formed using a die coater so that the amount of platinum is 0.2 mg / cm 2. A coating liquid layer was formed.

工程(e):

塗工液層を形成した直後に、塗工液層の上にカーボンペーパー(B)を被せ、塗工液層を80℃の乾燥器内で15分間乾燥し、カソード触媒層を形成した。

Step (e):

Immediately after forming the coating solution layer, carbon paper (B) was placed on the coating solution layer, and the coating solution layer was dried in an oven at 80 ° C. for 15 minutes to form a cathode catalyst layer.

工程(f):

剥離層からETFEフィルムを剥がし、カーボンペーパー(B)とカソード触媒層と剥離層とからなるカソードを得た。

Step (f):

The ETFE film was peeled from the release layer to obtain a cathode composed of carbon paper (B), a cathode catalyst layer, and a release layer.

工程(g):

例1の工程(g)と同様にして、電極面積が25cm2である膜電極接合体を得た。

Step (g):

In the same manner as in Step (g) of Example 1, a membrane / electrode assembly having an electrode area of 25 cm 2 was obtained.

該膜電極接合体について、発電特性および加湿度変動耐性を評価する。結果を表1に示す。20000回経過後の窒素透過量は、初期値と比較して変化がない。

また、例1と同様にして90度剥離強度を測定した。結果を表1に示す。

The membrane electrode assembly is evaluated for power generation characteristics and humidity fluctuation resistance. The results are shown in Table 1. The nitrogen permeation amount after 20000 times does not change compared to the initial value.

Further, the 90-degree peel strength was measured in the same manner as in Example 1. The results are shown in Table 1.

〔例4〕

工程(a”):

カーボンペーパー(B)の上にアノード触媒層用塗工液(C)を、白金量が0.2mg/cm2となるようにダイコータを用いて塗工し、塗工液層を形成した。

[Example 4]

Step (a ″):

On the carbon paper (B), the anode catalyst layer coating solution (C) was applied using a die coater so that the amount of platinum was 0.2 mg / cm 2 to form a coating solution layer.

工程(b”):

塗工液層を80℃の乾燥器内で15分間乾燥し、アノード触媒層を形成して、カーボンペーパー(B)とアノード触媒層とからなるアノードを得た。

Step (b ″):

The coating liquid layer was dried in an oven at 80 ° C. for 15 minutes to form an anode catalyst layer to obtain an anode composed of carbon paper (B) and an anode catalyst layer.

工程(d”)〜(e”)

例2の工程(d”)〜(e”)と同様にして、カソードを得た。

Steps (d ″) to (e ″)

In the same manner as in Steps (d ″) to (e ″) of Example 2, a cathode was obtained.

工程(g)

例1の工程(g)と同様にして、電極面積が25cm2である膜電極接合体を得た。

Step (g)

In the same manner as in Step (g) of Example 1, a membrane / electrode assembly having an electrode area of 25 cm 2 was obtained.

該膜電極接合体について、発電特性および加湿度変動耐性を評価した。結果を表1に示す。20000回経過後の窒素透過量は、初期値と比較して著しく増大した。

また、例1と同様にして90度剥離強度を測定した。結果を表1に示す。

The membrane electrode assembly was evaluated for power generation characteristics and resistance to variation in humidity. The results are shown in Table 1. The amount of nitrogen permeation after 20000 times markedly increased compared to the initial value.

Further, the 90-degree peel strength was measured in the same manner as in Example 1. The results are shown in Table 1.

本発明の製造方法で得られた膜電極接合体は、広範囲な電流密度において、高い出力電圧を有することから、自動車等の移動体用電源、分散発電システム、家庭用コージェネレーションシステム等として用いられる固体高分子形燃料電池にきわめて有用である。 Since the membrane electrode assembly obtained by the production method of the present invention has a high output voltage in a wide range of current densities, it is used as a power source for mobile bodies such as automobiles, a distributed power generation system, a home cogeneration system, etc. It is extremely useful for polymer electrolyte fuel cells.

10 膜電極接合体

12 触媒層

14 ガス拡散層

16 塗工液層

18 剥離層

20 第1の電極

22 第1の電極

30 第2の電極

32 第2の電極

40 高分子電解質膜

50 基材フィルム

60 膜電極接合体

70 膜電極接合体

DESCRIPTION OF

Claims (4)

触媒層およびガス拡散層を有する第2の電極と、

前記第1の電極の剥離層と前記第2の電極の触媒層との間に配置される高分子電解質膜と

を備える固体高分子形燃料電池用膜電極接合体の製造方法であり、

下記の工程(a’)、工程(b)、工程(c)および工程(g)を有する、固体高分子形燃料電池用膜電極接合体の製造方法。

(a’)基材フィルムの表面に形成された剥離層の上に、電極触媒およびイオン交換樹脂を含む塗工液を塗工して塗工液層を形成する工程。

(b)工程(a’)で形成された塗工液層の上に、ガス拡散層を被せた後、該塗工液層を乾燥して触媒層を形成する工程。

(c)工程(b)の後、前記剥離層から基材フィルムを剥がして前記第1の電極を得る工程。

(g)工程(c)で得られた第1の電極と、第2の電極と、高分子電解質膜とを、前記第1の電極の剥離層と前記高分子電解質膜とが接するように、かつ前記第2の電極の触媒層と前記高分子電解質膜とが接するように加熱接合する工程。 A first electrode having a release layer, a catalyst layer, and a gas diffusion layer in order;

A second electrode having a catalyst layer and a gas diffusion layer;

A polymer electrolyte membrane disposed between a release layer of the first electrode and a catalyst layer of the second electrode, and a method for producing a membrane electrode assembly for a polymer electrolyte fuel cell,

The manufacturing method of the membrane electrode assembly for polymer electrolyte fuel cells which has the following process (a '), process (b), process (c), and process (g).

(A ′) A step of applying a coating liquid containing an electrode catalyst and an ion exchange resin on the release layer formed on the surface of the base film to form a coating liquid layer.

(B) A step of applying a gas diffusion layer on the coating liquid layer formed in step (a ′) and then drying the coating liquid layer to form a catalyst layer.

(C) The process of peeling a base film from the said peeling layer and obtaining the said 1st electrode after a process (b).

(G) The first electrode obtained in step (c), the second electrode, and the polymer electrolyte membrane are brought into contact with the release layer of the first electrode and the polymer electrolyte membrane. And a step of heat bonding so that the catalyst layer of the second electrode and the polymer electrolyte membrane are in contact with each other.

剥離層、触媒層およびガス拡散層を順に有する第2の電極と、

前記第1の電極の剥離層と前記第2の電極の剥離層との間に配置される高分子電解質膜と

を備える固体高分子形燃料電池用膜電極接合体の製造方法であり、

下記の工程(a’)、工程(b)〜工程(g)を有する、固体高分子形燃料電池用膜電極接合体の製造方法。

(a’)基材フィルムの表面に形成された剥離層の上に、電極触媒およびイオン交換樹脂を含む塗工液を塗工して塗工液層を形成する工程。

(b)工程(a’)で形成された塗工液層の上に、ガス拡散層を被せた後、該塗工液層を乾燥して触媒層を形成する工程。

(c)工程(b)の後、前記剥離層から基材フィルムを剥がして前記第1の電極を得る工程。

(d’)基材フィルムの表面に形成された剥離層の上に、電極触媒およびイオン交換樹脂を含む塗工液を塗工して塗工液層を形成する工程。

(e)工程(d’)で形成された塗工液層の上に、ガス拡散層を被せた後、該塗工液層を乾燥して触媒層を形成する工程。

(f)工程(e)の後、前記剥離層から基材フィルムを剥がして前記第2の電極を得る工程。

(g)工程(c)で得られた第1の電極と、工程(f)で得られた第2の電極と、高分子電解質膜とを、前記剥離層と前記高分子電解質膜とが接するように、加熱接合する工程。 A first electrode having a release layer, a catalyst layer, and a gas diffusion layer in order;

A second electrode having a release layer, a catalyst layer and a gas diffusion layer in order,

A polymer electrolyte membrane disposed between the release layer of the first electrode and the release layer of the second electrode, and a method for producing a membrane electrode assembly for a polymer electrolyte fuel cell,

The manufacturing method of the membrane electrode assembly for polymer electrolyte fuel cells which has the following process (a ') and process (b)-process (g).

(A ′) A step of applying a coating liquid containing an electrode catalyst and an ion exchange resin on the release layer formed on the surface of the base film to form a coating liquid layer.

(B) A step of applying a gas diffusion layer on the coating liquid layer formed in step (a ′) and then drying the coating liquid layer to form a catalyst layer.

(C) The process of peeling a base film from the said peeling layer and obtaining the said 1st electrode after a process (b).

(D ′) A step of applying a coating liquid containing an electrode catalyst and an ion exchange resin on the release layer formed on the surface of the substrate film to form a coating liquid layer.

(E) A step of applying a gas diffusion layer on the coating liquid layer formed in the step (d ′) and then drying the coating liquid layer to form a catalyst layer.

(F) After the step (e), a step of peeling the base film from the release layer to obtain the second electrode.

(G) The first electrode obtained in the step (c), the second electrode obtained in the step (f), and the polymer electrolyte membrane are in contact with the release layer and the polymer electrolyte membrane. Step of heat bonding.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2012266108A JP5522239B2 (en) | 2012-12-05 | 2012-12-05 | Manufacturing method of membrane electrode assembly for polymer electrolyte fuel cell |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2012266108A JP5522239B2 (en) | 2012-12-05 | 2012-12-05 | Manufacturing method of membrane electrode assembly for polymer electrolyte fuel cell |

Related Parent Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2007202934A Division JP5194624B2 (en) | 2007-08-03 | 2007-08-03 | Manufacturing method of membrane electrode assembly for polymer electrolyte fuel cell |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2013048119A JP2013048119A (en) | 2013-03-07 |

| JP5522239B2 true JP5522239B2 (en) | 2014-06-18 |

Family

ID=48010977

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2012266108A Active JP5522239B2 (en) | 2012-12-05 | 2012-12-05 | Manufacturing method of membrane electrode assembly for polymer electrolyte fuel cell |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5522239B2 (en) |

-

2012

- 2012-12-05 JP JP2012266108A patent/JP5522239B2/en active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2013048119A (en) | 2013-03-07 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5122149B2 (en) | Manufacturing method of membrane electrode assembly for polymer electrolyte fuel cell | |

| US8202570B2 (en) | Process for producing membrane/electrode assembly for polymer electrolyte fuel cell and process for producing polymer electrolyte fuel cell | |

| JP3668478B2 (en) | Method for producing membrane electrode assembly and method for producing polymer electrolyte fuel cell | |

| JP5397228B2 (en) | Manufacturing method of membrane electrode assembly for polymer electrolyte fuel cell | |

| JP2009193860A (en) | Membrane-electrode assembly for polymer electrolyte fuel cell and method of manufacturing the same | |

| JP5194624B2 (en) | Manufacturing method of membrane electrode assembly for polymer electrolyte fuel cell | |

| JP5195286B2 (en) | Manufacturing method of membrane electrode assembly for polymer electrolyte fuel cell | |

| JP5397375B2 (en) | Membrane electrode assembly for polymer electrolyte fuel cells | |

| JP2010146965A (en) | Membrane-electrode assembly for solid polymer fuel cell, coating liquid for forming catalyst layer of solid polymer fuel cell, and manufacturing method for membrane-electrode assembly of solid polymer fuel cell | |

| JP2004259661A (en) | Membrane/electrode jointed body and its manufacturing method | |

| US8999434B2 (en) | Process for producing membrane/ electrode assembly for polymer electrolyte fuel cells | |

| JP5196717B2 (en) | Catalyst layer transfer sheet, method for producing catalyst layer-electrolyte membrane laminate, method for producing electrode-electrolyte membrane assembly, and method for producing fuel cell | |

| US20100035125A1 (en) | Layered electrode for electrochemical cells | |

| JP2003197218A (en) | Manufacturing method of film electrode junction for solid high polymer fuel cell | |

| JP2013515351A (en) | Membrane electrode assembly containing mixed carbon particles | |

| JP5522239B2 (en) | Manufacturing method of membrane electrode assembly for polymer electrolyte fuel cell | |

| JP2020136214A (en) | Manufacturing method of membrane electrode assembly for polymer electrolyte fuel cell | |

| JP5228378B2 (en) | Membrane electrode assembly for polymer electrolyte fuel cell and method for producing the same | |

| JP5109214B2 (en) | Method for producing membrane electrode assembly for polymer electrolyte fuel cell | |

| JP2009272136A (en) | Method of manufacturing electrode for fuel cell, method of manufacturing membrane-electrode assembly for fuel cell, and fuel cell |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20121205 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A821 Effective date: 20121206 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20140226 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20140311 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20140324 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 5522239 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |