JP5209106B2 - Semiconductor device manufacturing method - Google Patents

Semiconductor device manufacturing method Download PDFInfo

- Publication number

- JP5209106B2 JP5209106B2 JP2011236848A JP2011236848A JP5209106B2 JP 5209106 B2 JP5209106 B2 JP 5209106B2 JP 2011236848 A JP2011236848 A JP 2011236848A JP 2011236848 A JP2011236848 A JP 2011236848A JP 5209106 B2 JP5209106 B2 JP 5209106B2

- Authority

- JP

- Japan

- Prior art keywords

- semiconductor device

- film

- manufacturing

- metal conductor

- barrier metal

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Chemical Vapour Deposition (AREA)

- Electrodes Of Semiconductors (AREA)

- Internal Circuitry In Semiconductor Integrated Circuit Devices (AREA)

Description

本発明は、半導体デバイス製造方法に関し、一層詳細にはバリア金属膜上にCVD法によって金属導体膜を形成する金属導体膜形成工程を含む半導体デバイス製造方法に関する。 The present invention relates to a semiconductor device manufacturing method, and more particularly to a semiconductor device manufacturing method including a metal conductor film forming step of forming a metal conductor film on a barrier metal film by a CVD method.

ウェハプロセス等の半導体デバイス製造プロセスにおいて、Siウェハやガラスプレート等を材料とする基板上に金属導体膜(パターン)を形成することが行われる。このとき、金属導体膜の金属イオンあるいは原子が絶縁体膜(絶縁膜)中に拡散して絶縁特性を劣化することを防止するため、金属導体膜と絶縁体膜との間にバリア金属膜を形成することが行われている。このバリア金属膜として、例えば、原料として六弗化タングステン(WF6)とアンモニア(NH3)を用いた金属CVD(Chemical Vapor Deposition)法や金属PVD(Physical Vapor Deposition)法によって窒化タングステン(WN)薄膜を形成することが行われている。また、金属導体膜についても、バリア金属膜の場合と同様に金属CVD法や金属PVD法により、あるいは、電気メッキ法によって配線(パターン)としての金属導体膜を形成することが行われている。 In a semiconductor device manufacturing process such as a wafer process, a metal conductor film (pattern) is formed on a substrate made of a Si wafer, a glass plate, or the like. At this time, in order to prevent the metal ions or atoms of the metal conductor film from diffusing into the insulator film (insulator film) and deteriorating the insulation characteristics, a barrier metal film is provided between the metal conductor film and the insulator film. To be formed. As this barrier metal film, for example, tungsten nitride (WN) is formed by a metal CVD (Chemical Vapor Deposition) method or a metal PVD (Physical Vapor Deposition) method using tungsten hexafluoride (WF 6 ) and ammonia (NH 3 ) as raw materials. A thin film is formed. As for the metal conductor film, as in the case of the barrier metal film, a metal conductor film as a wiring (pattern) is formed by a metal CVD method, a metal PVD method, or an electroplating method.

ところで、近年、大規模集積回路(以下、LSIという。)の高密度化および端子数の増加に伴って、LSI間を接続する基板上の上記金属導体膜からなる配線の細密化と配線数の増加が求められている。この場合、銅(Cu)等の金属導体膜をCVD法によって形成する方法については、細密に配線を形成することができて好適であるが、例えば、後述するCMP法による研磨処理等の際に密着性の低下のために、剥離が起こるなどの問題がある。また、この金属導体膜とバリア金属膜との密着性の低下は、半導体デバイス使用の際に断線や短絡を生じる原因ともなる。なお、これに対して、金属導体膜をPVD法によって形成する方法については、密着性の問題は顕在化しないものの、配線を細密に形成する点において必ずしも十分な方法ではない。 By the way, in recent years, as the density of large-scale integrated circuits (hereinafter referred to as LSIs) is increased and the number of terminals is increased, the fineness of the wiring made of the metal conductor film on the substrate connecting the LSIs and the number of wirings are increased. An increase is required. In this case, a method of forming a metal conductor film such as copper (Cu) by the CVD method is preferable because fine wiring can be formed. There is a problem that peeling occurs due to a decrease in adhesion. In addition, the decrease in adhesion between the metal conductor film and the barrier metal film may cause a disconnection or a short circuit when the semiconductor device is used. On the other hand, the method of forming the metal conductor film by the PVD method is not necessarily a sufficient method in terms of forming the wiring finely, although the problem of adhesion does not become obvious.

上記のように金属導体膜の形成方法の違いによって金属導体膜とバリア金属膜との間の密着性に差が生じる原因として、PVD法については形成される金属導体膜中の不純物の含有量が微量であるのに対して、CVD法については、有機原料中の炭素(C)や弗素(F)等が形成される金属導体膜中に不純物として残存することが挙げられる。 As described above, the difference in the adhesion between the metal conductor film and the barrier metal film due to the difference in the formation method of the metal conductor film is caused by the content of impurities in the formed metal conductor film in the PVD method. In contrast to the trace amount, the CVD method may be left as an impurity in the metal conductor film in which carbon (C), fluorine (F), etc. in the organic raw material are formed.

一方、絶縁層を多層に設けた多層薄膜配線基板等において絶縁層間の配線を電気的に接続するためにビア(接続用導電体部)が形成され、あるいは、半導体の拡散層に電気的に接続するためにコンタクトが形成される。これらビアやコンタクトに用いる金属導体膜としては、通常、アルミニウム(Al)あるいは銅(Cu)が好適に用いられる。しかしながらLSIの高密度化のためには、ビアを形成するためのビア孔やコンタクトを形成するためのコンタクト孔は孔径を微細化するとともに孔の深さを深くすることが必要であり、したがって、アスペクト比(深さ/孔径)が大きくなる傾向にある。このような場合にビア孔等の底部分と側壁部分に均一な膜厚で金属導体膜およびバリア金属膜を形成する方法としては、前記したCVD法が好適に採用されており、そのCVD材料として前記したCuおよびWNあるいは窒化タンタル(TaN)が好適に用いられている。 On the other hand, vias (conductor parts for connection) are formed to electrically connect the wiring between insulating layers in a multilayer thin film wiring board or the like having multiple insulating layers, or are electrically connected to a semiconductor diffusion layer In order to do so, a contact is formed. Usually, aluminum (Al) or copper (Cu) is suitably used as the metal conductor film used for these vias and contacts. However, in order to increase the density of LSI, it is necessary to reduce the diameter of the via hole for forming the via and the contact hole for forming the contact and to increase the depth of the hole. Aspect ratio (depth / hole diameter) tends to increase. In such a case, as a method of forming the metal conductor film and the barrier metal film with a uniform film thickness on the bottom part and the side wall part of the via hole or the like, the above-described CVD method is suitably employed, and as the CVD material The aforementioned Cu and WN or tantalum nitride (TaN) are preferably used.

しかしながら、この場合も前記した配線(パターン)形成のときと同様に、ビアを被覆するためのバリア金属膜と金属導体膜との密着性が低下する問題を回避することができない。 However, in this case as well, the problem that the adhesion between the barrier metal film for covering the via and the metal conductor film is lowered cannot be avoided as in the case of forming the wiring (pattern) described above.

本発明は、上記の問題に鑑みてなされたものであり、バリア金属膜とCVD法によって形成される金属導体膜である銅膜との間の密着性に優れた半導体デバイスの製造方法を提供することを目的とする。 The present invention has been made in view of the above problems, and provides a method for manufacturing a semiconductor device having excellent adhesion between a barrier metal film and a copper film that is a metal conductor film formed by a CVD method. For the purpose.

本発明の一態様によれば、

基板上に直接にまたは絶縁体膜を介してバリア金属膜を形成する工程と、該バリア金属膜上にCVD法によって銅膜を形成する工程とを含む半導体デバイス製造方法において、

該バリア金属膜を形成する工程と該銅膜を形成する工程との間に、加熱条件下アンモニア、水素、またはシランのうちの少なくともいずれか1つを含む第1の還元性ガスに暴露する工程と、

該銅膜を形成する工程の後に、加熱条件下第2の還元性ガスに暴露する工程と、

該第2の還元性ガスに暴露する工程の後に、電気メッキ法により前記銅膜上に銅からなる金属導体部を形成し、ビア孔またはコンタクト孔と、配線溝とを完全に閉塞する工程と、

を有することを特徴とする半導体デバイス製造方法が提供される。

According to one aspect of the invention ,

In a semiconductor device manufacturing method including a step of forming a barrier metal film directly on a substrate or via an insulator film, and a step of forming a copper film on the barrier metal film by a CVD method.

Between the step of forming the barrier metal film and the step of forming the copper film, a step of exposing to a first reducing gas containing at least one of ammonia, hydrogen, or silane under heating conditions When,

After the step of forming the copper film, exposing to a second reducing gas under heating conditions;

After the step of exposing to the second reducing gas, a step of forming a metal conductor portion made of copper on the copper film by electroplating and completely closing the via hole or contact hole and the wiring groove ; ,

A method of manufacturing a semiconductor device is provided .

ここで、基板は、Siウェハやガラスプレート等を用いることができ、特に限定しない。また、バリア金属膜は、加熱あるいは電気的なストレス過程において銅膜が絶縁体膜あるいは基板と反応して絶縁体膜あるいは基板の機能を劣化させることを防止するための金属薄膜である。また、銅膜は、配線パターンであってもよく、あるいは、コンタクト孔やビア孔に堆積されるビアやコンタクト等の導体層であってもよい。これらは、以下の各発明においても同様である。 Here, a Si wafer, a glass plate, etc. can be used for a board | substrate, and it does not specifically limit. The barrier metal film is a metal thin film for preventing the copper film from reacting with the insulator film or the substrate in the process of heating or electrical stress to deteriorate the function of the insulator film or the substrate. Further, the copper film may be a wiring pattern, or may be a conductor layer such as a via or a contact deposited in a contact hole or a via hole. These also apply to the following inventions.

上記の発明の構成により、バリア金属膜とCVD法により形成される銅膜との密着性を向上することができる。 With the configuration of the above invention, the adhesion between the barrier metal film and the copper film formed by the CVD method can be improved.

この場合、前記第2の還元性ガスは、アンモニアまたは水素のうちの少なくともいずれか1つであり、また、前記第1の還元性ガスに暴露する工程および前記第2の還元性ガスに暴露する工程は、それぞれ250〜500℃の温度で行うと、より好適に本発明の効果を奏することができる。 In this case, the second reducing gas is at least one of ammonia and hydrogen, and is exposed to the first reducing gas and the second reducing gas. When the process is performed at a temperature of 250 to 500 ° C., the effects of the present invention can be more suitably achieved.

ここで、それぞれの温度は、処理を行うチャンバ内の雰囲気温度をいうが、この雰囲気温度は形成されたバリア金属膜や銅膜の温度と実質的に同一である。 Here, each temperature refers to the atmospheric temperature in the chamber in which processing is performed, and this atmospheric temperature is substantially the same as the temperature of the formed barrier metal film or copper film.

また、この場合、バリア金属膜は窒化タングステン(WN)または窒化タンタル(TaN)により形成されると、本発明の効果を好適に奏することができる。 In this case, when the barrier metal film is formed of tungsten nitride (WN) or tantalum nitride (TaN), the effects of the present invention can be suitably achieved.

本発明によれば、バリア金属膜とCVD法によって形成される金属導体膜である銅膜との間の密着性に優れた半導体デバイスの製造方法が提供される。 ADVANTAGE OF THE INVENTION According to this invention, the manufacturing method of the semiconductor device excellent in the adhesiveness between the barrier metal film and the copper film which is a metal conductor film formed by CVD method is provided.

本発明に係る半導体デバイス製造方法の好適な実施の形態について、ビア孔に金属導体膜を堆積してビアを形成する場合を例に取り、図を参照して、以下に説明する。 A preferred embodiment of a semiconductor device manufacturing method according to the present invention will be described below with reference to the drawings, taking as an example the case of forming a via by depositing a metal conductor film in a via hole.

本実施の形態の第1の例に係る半導体デバイス製造方法について、図1の処理フロー図および図2〜図9の半導体デバイスの部分断面図を参照して以下説明する。 The semiconductor device manufacturing method according to the first example of the present embodiment will be described below with reference to the process flow diagram of FIG. 1 and the partial cross-sectional views of the semiconductor devices of FIGS.

まず、例えば、Siウェハからなる基板10上に複数の絶縁層(絶縁体膜)12a〜12cを積層した後(各図では便宜的に複数の層を一括して単一の模様で表示している。以下、単に絶縁層12という。)、絶縁層12に段差状にビア孔14aおよび配線溝14bをエッチングにより形成する(S1、図2)。この場合、基板10の直上に形成される第1層の絶縁層12aには配線パターンとしての金属導体層16が形成されている。この金属導体層16は、例えば、Cuを用いてCVD法により形成される。なお、金属導体層16と、基板10および絶縁層12aとの間には、例えば、TaNを用いてPVD法により形成したバリア金属層18が設けられている。なお、図3以降において基板10は図示を省く。

First, for example, after laminating a plurality of insulating layers (insulator films) 12a to 12c on a

ついで、ウエットクリーニング等により、ビア孔14aおよび配線溝14b中に存在するエッチングの際に発生したポリマー等の不純物(図2中、参照符号20で示す)を除去(クリーニング)する(S2、図3)。

Next, impurities such as polymer (denoted by

ついで、ビア孔14aおよび配線溝14bの側壁およびビア孔14の底(金属導体層16の上端面)にバリア金属膜22を形成する(バリア金属膜形成工程:S3、図4)。このバリア金属膜22は、原料としてタンタル(Ta)またはWを用い、1〜30Pa(絶対圧)程度の減圧下、室温〜200℃程度の温度で真空蒸着等のPVD法によって成膜される。この場合、原料のTaやWは、アンモニア(NH3)あるいは窒素(N2)のガスにより窒化され、成膜後のバリア金属膜22ではTaNまたはWNに変化している。

Next, a

ついで、還元性ガス雰囲気下で加熱処理する(第1の還元処理工程:S4、図5)。すなわち、還元性ガス(第1の還元性ガス)として、水素化ケイ素(SinH2n+2)、好適にはモノシラン(SiH4)、あるいは、アンモニア(NH3)、水素(H2)、窒素(N2)等を用い、これらいずれかの、還元性ガス雰囲気中において、例えば、40Pa程度の真空下で、250〜500℃の範囲内の、例えば、450℃の温度で、例えば、3分程度処理する。このとき、例えば、NH3の場合で最大約200cm3(標準状態)/分(min)程度、SiH4の場合で最大約5cm3(標準状態)/分、H2の場合で最大約500cm3(標準状態)/分程度、それぞれの還元性ガスの1種類単独でまたは2種類以上を混合して流通させる。 Next, heat treatment is performed in a reducing gas atmosphere (first reduction treatment step: S4, FIG. 5). That is, as the reducing gas (first reducing gas), silicon hydride (Si n H 2n + 2 ), preferably monosilane (SiH 4 ), or ammonia (NH 3 ), hydrogen (H 2 ), nitrogen ( N 2 ) or the like, and in any of these reducing gas atmospheres, for example, under a vacuum of about 40 Pa, for example, at a temperature of 250 to 500 ° C., for example, at a temperature of 450 ° C., for example, for about 3 minutes. To process. At this time, for example, in the case of NH 3 , the maximum is about 200 cm 3 (standard state) / min (min), in the case of SiH 4 , the maximum is about 5 cm 3 (standard state) / min, and in the case of H 2 , the maximum is about 500 cm 3. (Standard state) / minute, one kind of each reducing gas is used alone or two or more kinds are mixed and circulated.

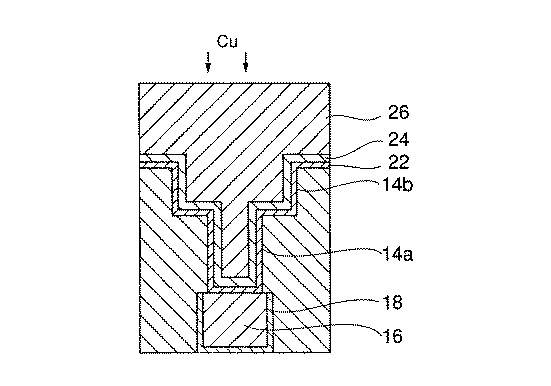

ついで、バリア金属膜22上にCVD法によって金属導体膜24を形成する(金属導体膜形成工程:S5、図6)。ここで、原料として、例えば、有機溶液中にCuの一価イオンを含有させた有機金属が用いられる。有機溶液は、ヘキサフルオロアセチルアセトネートに、Cu原子と結合するための配位子として、例えば、トリメチルビニルシラン、アリルトリメチルシラン、2−メチル−1−ヘキセン−3−エン、3−ヘキシン−2,5−ジメトキシ、ヘキサフルオロプロピン若しくはトリエトキシビニルシラン等のうちのいずれかを含むものを用いる。そして、10〜104Pa程度、好適には27〜133Pa程度の真空下で、140〜240℃程度、好適には150〜210℃程度の温度で、加熱により発生する原料ガスにキャリアガスとしてH2、He、N2、Ar等を同伴させて成膜する。このときのキャリアガスの流通量は、最大で500cm3(標準状態)/分程度である。

Next, a

ついで、電気メッキ法により金属導体膜24上にCuを堆積し、ビア孔14aおよび配線溝14bを完全に閉塞するとともに、さらに絶縁層12の上面を覆うようにして金属導体部26を形成する(S6、図7)。

Next, Cu is deposited on the

ついで、還元性ガス雰囲気下で加熱処理する(第2の還元処理工程:S7、図8)。すなわち、還元性ガス(第2の還元性ガス)として、NH3、He、H2、N2、Arの何れかを用い、少なくとも10Pa以上、例えば、670Pa程度の真空下で、250〜500℃の範囲内の、例えば、350℃の温度で、少なくとも0.5分以上程度、例えば、5分間、処理する。なお、処理時間は処理温度に依存する。このときの還元性ガスの流量は、例えば、H2の場合で400cm3(標準状態)/分程度である。 Next, heat treatment is performed in a reducing gas atmosphere (second reduction treatment step: S7, FIG. 8). That is, any one of NH 3 , He, H 2 , N 2 , and Ar is used as the reducing gas (second reducing gas), and at least 10 Pa or more, for example, about 670 Pa, under a vacuum of 250 to 500 ° C. For example, at a temperature of 350 ° C. for at least about 0.5 minutes or more, for example, 5 minutes. Note that the processing time depends on the processing temperature. The flow rate of the reducing gas at this time is, for example, about 400 cm 3 (standard state) / min in the case of H 2 .

ここで、上記の手順に代えて、ステップ6(S6)とステップ7(S7)とは順序を入れ替えて行ってもよい。 Here, instead of the above procedure, step 6 (S6) and step 7 (S7) may be performed in the reverse order.

最後に、CMP(Chemical Mechanical Polish)法により金属導体部26を研磨して平坦化処理する(S8、図9)。すなわち、シリカ粒子等を含む研磨液を注ぎながら定盤に貼付した研磨パッドによって金属導体部26を精密に研磨して、絶縁層12を露出させ、絶縁層12の上端面と金属導体部26の上端面が同一平面を構成するように平滑化して、ビア28および配線層29が形成される。

Finally, the

上記した各工程に加えてさらに適宜他の工程を経ることにより、バリア金属膜形成工程と金属導体膜形成工程との間に、加熱条件下第1の還元性ガスに暴露する第1の還元処理工程と、金属導体膜形成工程の後に、加熱条件下第2の還元性ガスに暴露する第2の還元処理工程と、を経て本実施の形態の第1の例に係る製造方法による半導体デバイスが完成する。 In addition to the above-described steps, the first reduction treatment that is exposed to the first reducing gas under heating conditions between the barrier metal film forming step and the metal conductor film forming step is performed by appropriately performing other steps. A semiconductor device manufactured by the manufacturing method according to the first example of the present embodiment is subjected to a second reduction treatment step of exposing to a second reducing gas under heating conditions after the step and the metal conductor film forming step. Complete.

つぎに、本実施の形態の第2の例に係る半導体デバイス製造方法について、図10の処理フロー図および図11〜図18の半導体デバイスの部分断面図を参照して以下説明する。なお、本実施の形態の第2の例に係る半導体デバイス製造方法において、上記本実施の形態の第1の例に係る半導体デバイス製造方法と同一の方法およびその方法によって形成される同一の構成要素については説明を省略するとともに、同一の構成要素には第1の例と同じ参照符号を付す。 Next, a semiconductor device manufacturing method according to a second example of the present embodiment will be described below with reference to the process flow diagram of FIG. 10 and the partial cross-sectional views of the semiconductor devices of FIGS. In the semiconductor device manufacturing method according to the second example of the present embodiment, the same method as the semiconductor device manufacturing method according to the first example of the present embodiment and the same components formed by the method The description is omitted, and the same constituent elements are denoted by the same reference numerals as in the first example.

まず、第1の例と同様の方法により、絶縁層12に段差状のビア孔14aおよび配線溝14bを形成する(S11、図11)。

First, step-like via

ついで、第1の例と同様の方法により、ビア孔14aおよび配線溝14bをクリーニングする(S12、図12)。

Next, the via

ついで、ビア孔14aおよび配線溝14bの側壁およびビア孔14の底(金属導体層16の上端面)にバリア金属膜30を形成する(バリア金属膜形成工程:S13、図13)。このバリア金属膜30は、原料としてWF6等を用い、NH3等を同伴させて、10〜500Pa程度の減圧下、300〜500℃程度の温度でCVD法によって成膜される。この場合、NH3等の窒素を含むガスにより窒化され、成膜後のバリア金属膜30はWNに変化している。

Next, a

ついで、還元性ガスのプラズマにより加熱条件下暴露処理する(プラズマ処理工程:S14、図14)。すなわち、還元性ガスとして、H2を用い、このH2を、例えば、100〜450℃の温度で、水素流量1〜500cm3(標準状態)/分程度、1〜500Pa程度の圧力条件下で、400KHz〜13.65MHzの高周波を印加してプラズマ化して使用する。

Then, exposure treatment is performed under a heating condition with a plasma of a reducing gas (plasma treatment step: S14, FIG. 14). That is, as the reducing gas, a H 2, the H 2, for example, at a temperature of 100 to 450 ° C., the

ついで、第1の例と同様の方法により、バリア金属膜30上にCVD法によって金属導体膜32を形成する(金属導体膜形成:S15、図15)。

Next, a

ついで、ビア孔14aおよび配線溝14bを完全に閉塞して金属導体部を形成する前に、還元性ガス雰囲気下で加熱処理する(熱処理工程:S16、図16)。すなわち、還元性ガスとして、H2、またはN2を用い、少なくとも10Pa以上、例えば、670Pa程度の真空下で、300〜350℃の温度で、例えば、5分間熱処理する。なお、処理時間は処理温度に依存する。このときの還元性ガスの流量は、例えば、400cm3(標準状態)/分程度とされる。

Next, heat treatment is performed in a reducing gas atmosphere before the via

ついで、第1の例と同様の方法により、金属導体膜32上にCuを堆積し、ビア孔14aおよび配線溝14bを完全に閉塞するとともに、さらに絶縁層12の上面を覆うようにして金属導体部34を形成する(S17、図17)。

Next, Cu is deposited on the

最後に、第1の例と同様の方法により、CMP法により金属導体部34を研磨して平坦化処理し、ビア36および配線層37が形成される(S18、図18)。

Finally, by the same method as in the first example, the

上記した各工程に加えてさらに適宜他の工程を経ることにより、バリア金属膜形成工程と金属導体膜形成工程との間に、加熱条件下還元性ガスのプラズマに暴露するプラズマ処理工程と、金属導体膜形成工程の後に、さらに、加熱条件下還元性ガスに暴露する熱処理工程とを経て本実施の形態の第2の例に係る製造方法による半導体デバイスが完成する。 In addition to each of the above-described steps, a plasma treatment step of exposing to a reducing gas plasma under heating conditions between the barrier metal film forming step and the metal conductor film forming step, After the conductor film formation step, a semiconductor device by the manufacturing method according to the second example of the present embodiment is completed through a heat treatment step of exposing to a reducing gas under heating conditions.

以上説明した本実施の形態の第1および第2の例に係る半導体デバイスの製造方法により得られた半導体デバイスの密着性評価結果を表1に示す。 Table 1 shows the adhesion evaluation results of the semiconductor devices obtained by the semiconductor device manufacturing method according to the first and second examples of the present embodiment described above.

また、実施例1〜4に対する比較例として、第1の還元処理と第2の還元処理のうちの少なくとも1つの工程を省略した例を、比較例1〜5に示した。また、バリア金属膜としてPVD法によりTaN膜を形成し、そのTaN膜上に中間膜としてPVD法によりCu膜を形成した後、そのPVD法によるCu膜上に金属導体膜としてCVD法によりCu膜を形成し、かつ、本発明の第1の還元処理等を行わないものを、参考例として示した。これらの比較例および参考例の記載のない処理条件は本実施の形態の第1または第2の例の条件に準じている。 Moreover, the comparative example 1-5 showed the example which abbreviate | omitted at least 1 process of the 1st reduction process and the 2nd reduction process as a comparative example with respect to Examples 1-4. Also, a TaN film is formed as a barrier metal film by the PVD method, a Cu film is formed as an intermediate film on the TaN film by the PVD method, and then a Cu film is formed as a metal conductor film on the Cu film by the PVD method by the CVD method. And the first reduction treatment of the present invention is not performed as a reference example. The processing conditions not described in these comparative examples and reference examples conform to the conditions of the first or second example of the present embodiment.

密着性の評価は、テープテストおよび強度テストにより行った。テープテストは、所定のテープを基板上の金属導体膜の表面に付着させ、テープを急速に上方に引き上げたときに金属導体膜が基板から剥離するか否かを目視で評価し、強度テストは、セバスチャン測定器を使用した引張り試験法により行った。評価結果は、テープテストについては、金属導体膜が剥離せず密着性の良好なものについて○、金属導体膜が剥離して密着性の良好でないものについて×で示した。強度テストについては、金属導体膜とバリア金属膜との接着箇所が剥離するときの垂直方向の引張り強度で評価した。 The evaluation of adhesion was performed by a tape test and a strength test. In the tape test, a predetermined tape is attached to the surface of the metal conductor film on the substrate, and whether the metal conductor film is peeled off from the substrate when the tape is rapidly pulled upward is visually evaluated. The tensile test method using a Sebastian measuring instrument was performed. The evaluation results for the tape test are indicated by ○ for the case where the metal conductor film does not peel and good adhesion, and x for the case where the metal conductor film peels off and the adhesion is not good. About the strength test, it evaluated by the tensile strength of the perpendicular direction when the adhesion location of a metal conductor film and a barrier metal film peels.

表1の結果をまとめると、実施例1〜5は、参考例と同様に、いずれも密着性が良好である。これに対して、本発明の還元処理等の処理を省いた比較例1〜5は、いずれも密着性が良くない。なお、参考例のものは、実施例と同様に密着性が確保されているものの、中間のCu層をPVD法によって形成しているために配線の細密化を図る点において十分でないという不具合がある。 When the results of Table 1 are summarized, Examples 1 to 5 have good adhesion as in the reference example. On the other hand, all of Comparative Examples 1 to 5 that omit the treatment such as the reduction treatment of the present invention have poor adhesion. In addition, although the thing of a reference example is ensuring adhesiveness similarly to an Example, since the intermediate | middle Cu layer is formed by PVD method, there exists a malfunction that it is not enough at the point which aims at the densification of wiring. .

また、バリア金属膜としてPVD法によって形成したTaN膜を用いた実施例1〜3のうち、強度テストの測定値は第1の還元処理工程の還元性ガスとしてSiH4を用いた実施例2のものが74MPaで最も大きく、したがって、密着性が最も良好であることがわかった。 In addition, among Examples 1 to 3 using a TaN film formed by the PVD method as the barrier metal film, the measured value of the strength test is that of Example 2 using SiH 4 as the reducing gas in the first reduction treatment step. It was found that the largest was 74 MPa, and therefore the adhesion was the best.

また、特に説明しなかったが、本実施の形態の第2の例に対応する実施例5は、バリア金属膜形成後プラズマ処理に移る前に、一旦、大気中に24h以上暴露したものであるが、このような条件下であっても良好な密着性が得られている。これに対して、プラズマ処理に代えてH2等の還元性ガス雰囲気下のみで熱処理したものについては密着性が好ましくないことがわかっている。 Further, although not specifically described, Example 5 corresponding to the second example of the present embodiment is one in which exposure to the atmosphere is once performed for 24 hours or more before moving to the plasma treatment after forming the barrier metal film. However, good adhesion is obtained even under such conditions. On the other hand, it has been found that the adhesiveness is unfavorable when the heat treatment is performed only in a reducing gas atmosphere such as H 2 instead of the plasma treatment.

本発明の作用効果については以下のことが考えられる。 The following can be considered for the effects of the present invention.

まず、本実施の形態の第1の例について、例えば、実施例2のバリア金属膜をXPS測定した結果、TaN表層近傍にSiが数レイヤー成長していることがわかっている。このSiは第1の還元処理工程におけるSiH4処理の結果生じたものと考えられる。このSiが存在することからみて、SiとTaNとが反応してTaSiNを表層に形成し、このTaSiNの存在が金属導体膜とバリア金属膜との密着性向上に寄与したものと考えられる。また、このような還元処理工程によって界面のC、F等の不純物が減少することがあるが、他の還元性ガスを用いた実施例1、3についても、これと同様にあるいはFの減少と界面での接着層の形成作用が想定される。 First, as for the first example of the present embodiment, for example, as a result of XPS measurement of the barrier metal film of Example 2, it is known that several layers of Si are grown in the vicinity of the TaN surface layer. This Si is considered to be generated as a result of the SiH 4 treatment in the first reduction treatment step. In view of the presence of Si, it is considered that Si and TaN react to form TaSiN on the surface layer, and the presence of TaSiN contributes to improving the adhesion between the metal conductor film and the barrier metal film. In addition, impurities such as C and F at the interface may be reduced by such a reduction treatment step. In Examples 1 and 3 using other reducing gases, the reduction of F may be performed in the same manner. The formation of an adhesive layer at the interface is assumed.

つぎに、本実施の形態の第2の例については、バリア金属膜の表面に存在する炭素、酸素あるいは弗素をプラズマ処理により除去したことが、金属導体膜とバリア金属膜との密着性向上に寄与したものと考えられる。 Next, in the second example of the present embodiment, the removal of carbon, oxygen or fluorine existing on the surface of the barrier metal film by plasma treatment improves the adhesion between the metal conductor film and the barrier metal film. It is thought that it contributed.

以上説明した本発明に係る半導体デバイス製造方法に用いる半導体デバイス製造装置について、装置(クラスターツール)の配置例を図19〜図24に示す。 With respect to the semiconductor device manufacturing apparatus used in the semiconductor device manufacturing method according to the present invention described above, examples of arrangement of the apparatus (cluster tool) are shown in FIGS.

図19では、例えば搬送アーム41を配置した中央のスペース(搬送室)40を挟んで三方に前処理室(第1処理室)42、金属導体膜形成室(第2処理室)44および後処理室(第3処理室)46が配置されている。なお、参照符号43は、ロードロック室を示す。ここで、前処理室とは、本実施の第1または第2の形態例のバリア金属膜形成処理を行うバリア金属膜形成手段を備えるとともに本実施の第1の形態例の第1の還元処理を行う第1の還元処理手段または本実施の第2の形態例のプラズマ処理を行うプラズマ処理手段を備えた室であり、後処理室とは、本実施の第1の形態例の第2の還元処理を行う第2の還元処理手段または本実施の第2の形態例の熱処理を行う熱処理手段を備えた室であり、ロードロック室43とは、各処理室を大気中に開放しないでウエハの取り入れ、取り出しを行うための真空室である。これらスペース40、前処理室42、金属導体膜形成室44および後処理室46は、図19のように、全て一括して機密状態下に設けてもよく、また、スペース40のみ大気下に開放されうる状態におき、前処理室42、金属導体膜形成室44および後処理室46はそれぞれ機密室とし、扉を介して半導体デバイスをスペース40との間で搬入、搬出する構造としてもよい。この場合、さらに多数の室を並列的に設ける必要があるときには、スペース40を中心にして各室をサークル状に配置してもよい。

In FIG. 19, for example, a pre-processing chamber (first processing chamber) 42, a metal conductor film forming chamber (second processing chamber) 44, and a post-processing in three directions across a central space (transfer chamber) 40 in which the

図20では、後処理室46が独立して他の室42、44およびスペース40と離間して配置されている点が図19と異なる。

20 is different from FIG. 19 in that the

図21では、図19のものから室を1つ減らして、前処理と後処理とが1つの室48で行われるように配置されている。 In FIG. 21, the chamber is reduced by one from that of FIG. 19, and the pretreatment and the posttreatment are performed in one chamber 48.

図22では、図19のものから室を1つ減らして、前処理と金属導体膜形成とが1つの室50で行われるように配置され、また、後処理室46が独立して室50およびスペース40と離間して配置されている。

In FIG. 22, the chamber is reduced by one from that of FIG. 19 so that the pretreatment and the metal conductor film formation are performed in one

図23では、図21あるいは図22の変形例として、前処理室42と後処理と金属導体膜形成とを行う室52とがスペース40を挟んで対向して配置されている。

In FIG. 23, as a modification of FIG. 21 or FIG. 22, a

図24では、前処理、金属導体膜形成および後処理をすべて行うための1つのみの室54がスペース40に接して配置されている。

In FIG. 24, only one

上記したそれぞれの装置配置は、以下の点に特徴がある。 Each of the above-described device arrangements is characterized by the following points.

まず、各処理室と中央のスペースとを一体的に接続して設けたものは、処理が進行する過程で大気に暴露することなく一貫処理を行うことができる(図14、図21、図23、図24)。 First, in the case where each processing chamber and the central space are integrally connected, the integrated processing can be performed without being exposed to the atmosphere in the course of processing (FIGS. 14, 21, and 23). , FIG. 24).

これに対して、各処理室および中央のスペースと独立に離間して室を設けたものは、種々の理由により、一貫処理するよりも後処理を事後的に行うことが好ましい場合に好適である(図20、図22)。例えば、後処理の前に電気メッキ処理を行う場合が該当する。また、各工程のスループットが異なるときにスループットの大きい工程の原材料(中間製品)を予め準備しておいてその工程の処理量の低下を避ける等の生産量調整を行うことができるという観点からも好適である。さらにまた、複数の工程において処理条件が異なることにより、特定の工程において過酷な条件で処理を行うことによりその処理を行う室が早期に損傷しやすいことがあるが、この場合、複数の室が独立して設けられることにより、その損傷した特定の室についてのみ補修、取り替えを行えばよく、好適である。 On the other hand, a chamber provided separately from each processing chamber and the central space is suitable for a case where it is preferable to perform post-processing after processing rather than consistent processing for various reasons. (FIG. 20, FIG. 22). For example, a case where electroplating is performed before post-processing is applicable. In addition, when the throughput of each process is different, it is possible to adjust the production amount such as preparing raw materials (intermediate products) for a process with a high throughput in advance to avoid a decrease in the throughput of the process. Is preferred. Furthermore, due to different processing conditions in a plurality of steps, a chamber that performs the processing may be easily damaged by performing processing under severe conditions in a specific step. By providing them independently, it is preferable that only the damaged specific room be repaired or replaced.

また、複数の処理を1つの室で行うものは、室を設けるための費用面からみて好ましい。一方、この場合、異なる処理を1つの室で行うためには、温度等の処理条件を変更するために所定の時間を要しスループットの低下を招き、また、このために精密な温度調整を行なうことは必ずしも容易ではないことに配慮する必要がある。 Moreover, what performs a some process in one chamber is preferable from the viewpoint of the expense for providing a chamber. On the other hand, in this case, in order to perform different processing in one chamber, it takes a predetermined time to change processing conditions such as temperature, resulting in a decrease in throughput, and for this purpose, precise temperature adjustment is performed. It should be taken into account that this is not always easy.

上記したそれぞれの装置配置の特性を総合的に勘案すると、図20、図19および図21に示された装置配置が、この順で、より好ましいと考えられる。 Considering the above characteristics of the respective device arrangements comprehensively, the device arrangements shown in FIGS. 20, 19 and 21 are considered to be more preferable in this order.

10 基板

12、12a〜12c 絶縁層

14a ビア孔

14b 配線溝

22、30 バリア金属膜

24、32 金属導体膜

26、34 金属導体部

28、36 ビア

29、37 配線層

40 スペース

41 搬送アーム

42 前処理室

43 ロードロック室

44 金属導体膜形成室

46 後処理室

48、50、52、54 室

10

Claims (5)

該バリア金属膜を形成する工程と該銅膜を形成する工程との間に、加熱条件下アンモニア、水素、またはシランのうちの少なくともいずれか1つを含む第1の還元性ガスに暴露する工程と、

該銅膜を形成する工程の後に、加熱条件下第2の還元性ガスに暴露する工程と、

該第2の還元性ガスに暴露する工程の後に、電気メッキ法により前記銅膜上に銅からなる金属導体部を形成し、ビア孔またはコンタクト孔と、配線溝とを完全に閉塞する工程と、

を有することを特徴とする半導体デバイス製造方法。 In a semiconductor device manufacturing method including a step of forming a barrier metal film directly on a substrate or via an insulator film, and a step of forming a copper film on the barrier metal film by a CVD method.

Between the step of forming the barrier metal film and the step of forming the copper film, a step of exposing to a first reducing gas containing at least one of ammonia, hydrogen, or silane under heating conditions When,

After the step of forming the copper film, exposing to a second reducing gas under heating conditions;

After the step of exposing to the second reducing gas, a step of forming a metal conductor portion made of copper on the copper film by electroplating and completely closing the via hole or contact hole and the wiring groove ; ,

A method for producing a semiconductor device, comprising:

5. The method of manufacturing a semiconductor device according to claim 1, wherein the step of exposing to the second reducing gas is performed at a temperature of 250 to 500 ° C. 6.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011236848A JP5209106B2 (en) | 2011-10-28 | 2011-10-28 | Semiconductor device manufacturing method |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011236848A JP5209106B2 (en) | 2011-10-28 | 2011-10-28 | Semiconductor device manufacturing method |

Related Parent Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2000115187A Division JP2001298028A (en) | 2000-04-17 | 2000-04-17 | Manufacturing method of semiconductor device |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2012033962A JP2012033962A (en) | 2012-02-16 |

| JP5209106B2 true JP5209106B2 (en) | 2013-06-12 |

Family

ID=45846906

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2011236848A Expired - Fee Related JP5209106B2 (en) | 2011-10-28 | 2011-10-28 | Semiconductor device manufacturing method |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5209106B2 (en) |

Family Cites Families (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3240678B2 (en) * | 1992-02-28 | 2001-12-17 | ソニー株式会社 | Wiring formation method |

| JP3417751B2 (en) * | 1995-02-13 | 2003-06-16 | 株式会社東芝 | Method for manufacturing semiconductor device |

| JPH09232313A (en) * | 1996-02-27 | 1997-09-05 | Fujitsu Ltd | Formation of buried conductive layer |

| KR100226742B1 (en) * | 1996-12-24 | 1999-10-15 | 구본준 | Method for forming metal interconnection layer of semiconductor device |

| JPH1174354A (en) * | 1997-06-30 | 1999-03-16 | Hitachi Ltd | Semiconductor integrated circuit device and manufacture thereof |

| JP3463979B2 (en) * | 1997-07-08 | 2003-11-05 | 富士通株式会社 | Method for manufacturing semiconductor device |

| JP3500564B2 (en) * | 1997-12-19 | 2004-02-23 | 富士通株式会社 | Method for manufacturing semiconductor device |

| KR100331545B1 (en) * | 1998-07-22 | 2002-04-06 | 윤종용 | Method of forming multi-layered titanium nitride film by multi-step chemical vapor deposition process and method of manufacturing semiconductor device using the same |

| JP3694433B2 (en) * | 1999-07-30 | 2005-09-14 | 沖電気工業株式会社 | Manufacturing method of semiconductor device |

-

2011

- 2011-10-28 JP JP2011236848A patent/JP5209106B2/en not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2012033962A (en) | 2012-02-16 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US7785658B2 (en) | Method for forming metal wiring structure | |

| CN100483645C (en) | Plasma treatment to improve adhesion of low k dielectrics | |

| JP2001298028A (en) | Manufacturing method of semiconductor device | |

| US20050124154A1 (en) | Method of forming copper interconnections for semiconductor integrated circuits on a substrate | |

| TW201525174A (en) | Method for depositing extremely low resistivity tungsten | |

| US8058164B2 (en) | Methods of fabricating electronic devices using direct copper plating | |

| TW201241918A (en) | Barrierless single-phase interconnect | |

| JP2008244298A (en) | Film forming method of metal film, forming method of multilayer wiring structure, manufacturing method of semiconductor device, and film forming apparatus | |

| US8536069B2 (en) | Multilayered low k cap with conformal gap fill and UV stable compressive stress properties | |

| JP7309697B2 (en) | Method and apparatus for filling features of a substrate with cobalt | |

| TW201347094A (en) | Method for manufacturing semiconductor device | |

| KR102103072B1 (en) | METHOD OF MANUFACTURING Cu WIRING | |

| JP4007822B2 (en) | Method for forming wiring structure | |

| KR20180117575A (en) | Cu WIRING MANUFACTURING METHOD AND Cu WIRING MANUFACTURING SYSTEM | |

| US20080286962A1 (en) | Method for fabricating metal pad | |

| JP2014041946A (en) | Method of manufacturing semiconductor device and semiconductor device | |

| JP5209106B2 (en) | Semiconductor device manufacturing method | |

| US20050148177A1 (en) | Method and an apparatus for manufacturing a semiconductor device | |

| TWI609095B (en) | Methods for manganese nitride integration | |

| JP2001144094A (en) | Method of forming metal interconnection for semiconductor device | |

| JP4733804B2 (en) | Wiring formation method | |

| JP2002217202A (en) | Method for forming copper wiring film | |

| WO2012049823A1 (en) | Semiconductor device production method and semiconductor device | |

| JP2011124472A (en) | Method of manufacturing semiconductor device | |

| KR100503965B1 (en) | Method of forming a diffusion barrier layer in a semiconductor device |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20120327 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20120524 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20121211 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20130118 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20130212 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20130220 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20160301 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| LAPS | Cancellation because of no payment of annual fees |