JP4882413B2 - SEMICONDUCTOR LIGHT EMITTING DEVICE MEMBER, ITS MANUFACTURING METHOD, AND SEMICONDUCTOR LIGHT EMITTING DEVICE USING THE SAME - Google Patents

SEMICONDUCTOR LIGHT EMITTING DEVICE MEMBER, ITS MANUFACTURING METHOD, AND SEMICONDUCTOR LIGHT EMITTING DEVICE USING THE SAME Download PDFInfo

- Publication number

- JP4882413B2 JP4882413B2 JP2006047276A JP2006047276A JP4882413B2 JP 4882413 B2 JP4882413 B2 JP 4882413B2 JP 2006047276 A JP2006047276 A JP 2006047276A JP 2006047276 A JP2006047276 A JP 2006047276A JP 4882413 B2 JP4882413 B2 JP 4882413B2

- Authority

- JP

- Japan

- Prior art keywords

- light

- light emitting

- phosphor

- emitting device

- semiconductor light

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/10—Bump connectors; Manufacturing methods related thereto

- H01L2224/15—Structure, shape, material or disposition of the bump connectors after the connecting process

- H01L2224/16—Structure, shape, material or disposition of the bump connectors after the connecting process of an individual bump connector

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/42—Wire connectors; Manufacturing methods related thereto

- H01L2224/47—Structure, shape, material or disposition of the wire connectors after the connecting process

- H01L2224/48—Structure, shape, material or disposition of the wire connectors after the connecting process of an individual wire connector

- H01L2224/4805—Shape

- H01L2224/4809—Loop shape

- H01L2224/48091—Arched

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/42—Wire connectors; Manufacturing methods related thereto

- H01L2224/47—Structure, shape, material or disposition of the wire connectors after the connecting process

- H01L2224/48—Structure, shape, material or disposition of the wire connectors after the connecting process of an individual wire connector

- H01L2224/481—Disposition

- H01L2224/48151—Connecting between a semiconductor or solid-state body and an item not being a semiconductor or solid-state body, e.g. chip-to-substrate, chip-to-passive

- H01L2224/48221—Connecting between a semiconductor or solid-state body and an item not being a semiconductor or solid-state body, e.g. chip-to-substrate, chip-to-passive the body and the item being stacked

- H01L2224/48245—Connecting between a semiconductor or solid-state body and an item not being a semiconductor or solid-state body, e.g. chip-to-substrate, chip-to-passive the body and the item being stacked the item being metallic

- H01L2224/48247—Connecting between a semiconductor or solid-state body and an item not being a semiconductor or solid-state body, e.g. chip-to-substrate, chip-to-passive the body and the item being stacked the item being metallic connecting the wire to a bond pad of the item

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/42—Wire connectors; Manufacturing methods related thereto

- H01L2224/47—Structure, shape, material or disposition of the wire connectors after the connecting process

- H01L2224/48—Structure, shape, material or disposition of the wire connectors after the connecting process of an individual wire connector

- H01L2224/481—Disposition

- H01L2224/48151—Connecting between a semiconductor or solid-state body and an item not being a semiconductor or solid-state body, e.g. chip-to-substrate, chip-to-passive

- H01L2224/48221—Connecting between a semiconductor or solid-state body and an item not being a semiconductor or solid-state body, e.g. chip-to-substrate, chip-to-passive the body and the item being stacked

- H01L2224/48245—Connecting between a semiconductor or solid-state body and an item not being a semiconductor or solid-state body, e.g. chip-to-substrate, chip-to-passive the body and the item being stacked the item being metallic

- H01L2224/48257—Connecting between a semiconductor or solid-state body and an item not being a semiconductor or solid-state body, e.g. chip-to-substrate, chip-to-passive the body and the item being stacked the item being metallic connecting the wire to a die pad of the item

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/42—Wire connectors; Manufacturing methods related thereto

- H01L2224/47—Structure, shape, material or disposition of the wire connectors after the connecting process

- H01L2224/49—Structure, shape, material or disposition of the wire connectors after the connecting process of a plurality of wire connectors

- H01L2224/491—Disposition

- H01L2224/49105—Connecting at different heights

- H01L2224/49107—Connecting at different heights on the semiconductor or solid-state body

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/73—Means for bonding being of different types provided for in two or more of groups H01L2224/10, H01L2224/18, H01L2224/26, H01L2224/34, H01L2224/42, H01L2224/50, H01L2224/63, H01L2224/71

- H01L2224/732—Location after the connecting process

- H01L2224/73251—Location after the connecting process on different surfaces

- H01L2224/73265—Layer and wire connectors

Landscapes

- Polymers With Sulfur, Phosphorus Or Metals In The Main Chain (AREA)

- Silicon Polymers (AREA)

- Led Device Packages (AREA)

- Led Devices (AREA)

- Compositions Of Macromolecular Compounds (AREA)

Description

本発明は、新規な半導体発光デバイス用部材及びその製造方法、並びにそれを用いた半導体発光デバイスに関する。詳しくは、紫外線及び熱に対して高い耐久性を有し、透明性に優れた半導体発光デバイス用部材及びその製造方法、並びにこれを用いた半導体発光デバイスに関する。 The present invention relates to a novel semiconductor light-emitting device member, a method for manufacturing the same, and a semiconductor light-emitting device using the same. Specifically, the present invention relates to a semiconductor light-emitting device member having high durability against ultraviolet rays and heat and excellent in transparency, a method for producing the same, and a semiconductor light-emitting device using the same.

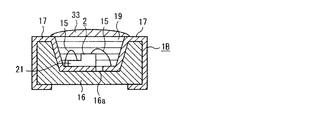

発光ダイオード(light emitting diode:以下適宜「LED」と略する。)や半導体レーザー等の半導体発光デバイスにおいては、半導体発光素子を透明の樹脂等の部材(半導体発光デバイス用部材)によって封止したものが一般的である。 In a semiconductor light emitting device such as a light emitting diode (hereinafter abbreviated as “LED” where appropriate) and a semiconductor laser, the semiconductor light emitting element is sealed with a member such as a transparent resin (a member for a semiconductor light emitting device). Is common.

この半導体発光デバイス用部材としては、例えばエポキシ樹脂が用いられている。また、この封止樹脂中に蛍光体などの顔料を含有させることによって、半導体発光素子からの発光波長を変換するものなどが知られている。 For example, an epoxy resin is used as the semiconductor light emitting device member. Moreover, what converts the light emission wavelength from a semiconductor light-emitting element by including pigments, such as fluorescent substance, in this sealing resin is known.

しかし、エポキシ樹脂は吸湿性が高いので、半導体発光デバイスを長時間使用した際に生ずる半導体発光素子からの熱によってクラックが生じたり、また水分の浸入により蛍光体や発光素子が劣化するなどの課題があった。 However, since epoxy resin is highly hygroscopic, there are problems such as cracks caused by heat from the semiconductor light-emitting element that occurs when the semiconductor light-emitting device is used for a long time, and deterioration of the phosphor and light-emitting element due to the ingress of moisture. was there.

また近年、発光波長の短波長化に伴いエポキシ樹脂が劣化して着色するために、長時間の点灯及び高出力での使用においては半導体発光デバイスの輝度が著しく低下するという課題もあった。 In recent years, since the epoxy resin deteriorates and becomes colored as the emission wavelength becomes shorter, there has been a problem that the luminance of the semiconductor light-emitting device is remarkably lowered when used for a long time and at a high output.

これらの課題に対して、エポキシ樹脂の代替品として耐熱性、紫外耐光性に優れるシリコーン樹脂が使用されるようになった。しかし、シリコーン樹脂は柔らかいために傷がつきやすく、密着性、透明性、耐候性はいまだ不十分であった。これに対し、耐熱性、紫外耐光性に優れた材料として、無機系封止材やこれを用いた半導体発光デバイスが提案されている(例えば特許文献1〜5参照)。

In response to these problems, silicone resins having excellent heat resistance and ultraviolet light resistance have been used as substitutes for epoxy resins. However, since the silicone resin is soft, it is easily damaged, and adhesion, transparency and weather resistance are still insufficient. In contrast, inorganic sealing materials and semiconductor light-emitting devices using the same have been proposed as materials excellent in heat resistance and ultraviolet light resistance (see, for example,

しかしながら、溶融ガラス等の無機材料は、取り扱い温度が350℃以上と高く、発光素子にダメージを与えるため、工業的に実現されていなかった。

また、ゾルゲル法により製造されるガラスでは、半導体発光デバイス用部材として成形する際の硬化収縮によるクラックの発生及び剥離の課題があり、長期に亘り厚膜状態で安定したものは未だ得られていなかった。

However, inorganic materials such as molten glass have not been industrially realized because the handling temperature is as high as 350 ° C. or more and damages the light emitting element.

Moreover, in the glass manufactured by the sol-gel method, there is a problem of generation of cracks due to curing shrinkage and separation when molding as a member for a semiconductor light emitting device, and a stable film in a thick film state for a long time has not yet been obtained. It was.

例えば、特許文献1や特許文献2には、4官能のアルコキシシランを用いてガラス材料を形成する技術が記載されている。しかしながら、特許文献1や特許文献2に記載の技術により得られる無機材料に関していえば、4官能のアルコキシシランの加水分解液を半導体発光デバイスに塗布し、半導体発光デバイスの性能を損なわない150℃程度のマイルドな硬化温度で数時間程度硬化する場合、得られるガラス材料は、通常十数重量%以上のシラノールを含有する不完全なガラス体となっていた。したがって、特許文献1や特許文献2に記載の技術からは、溶融法ガラスのように真にシロキサン結合のみからなるガラス体を得ることはできなかった。

For example,

これは、一般の有機樹脂と異なり、特許文献1や特許文献2で用いた無機材料は架橋点が非常に多いために、構造の束縛が大きく、反応性末端が孤立して縮合することが出来ないためと推察される。このようなガラス体は緻密ではなく、また、その表面はシリカゲル同様に非常に親水性が高い状態となるため、十分な封止能力を持たない。

Unlike general organic resins, the inorganic materials used in

また、一般に、250℃以上の加熱により、このような反応しにくいシラノールはごく僅かに減少をはじめ、通常350℃以上、好ましくは400℃以上の高温で焼成すればシラノールの量を積極的に減少させることが出来る。しかし、これを利用して特許文献1や特許文献2に記載の無機材料からシラノールを除去しようとしたとしても、半導体発光デバイスの耐熱温度は通常260℃以下であるため、実現は困難である。

In general, by heating at 250 ° C. or higher, such a hard-to-react silanol starts to decrease slightly, and if it is baked at a high temperature of usually 350 ° C. or higher, preferably 400 ° C. or higher, the amount of silanol is actively reduced. It can be made. However, even if it is attempted to remove silanol from the inorganic materials described in

さらに、4官能のアルコキシシランは、脱水・脱アルコール縮合時に脱離する成分量が多いため、本質的に硬化時の収縮率が大きい。しかも、4官能のアルコキシシランは架橋度が高いために、乾燥工程にて、希釈溶剤の一部が蒸発した表面部分から硬化が始まり、溶剤を包含した硬いゲル体を形成してから内部の溶剤を放出する傾向があるため、溶媒蒸発に伴う収縮量も大きくなる。このため、特許文献1や特許文献2に記載の無機材料では、結果的に収縮による大きな内部応力が発生しクラックが多発する。したがって、4官能アルコキシシランのみを原料として半導体発光デバイス用部材として有用な大きなバルク体や厚膜を得ることは困難であった。

Furthermore, since tetrafunctional alkoxysilane has a large amount of components that are desorbed during dehydration and dealcoholization condensation, the shrinkage rate during curing is essentially large. Moreover, since the tetrafunctional alkoxysilane has a high degree of cross-linking, curing begins from the surface portion where a part of the diluted solvent evaporates in the drying step, and after forming a hard gel body containing the solvent, the internal solvent The amount of shrinkage accompanying solvent evaporation also increases. For this reason, in the inorganic materials described in

また、例えば、特許文献3には、有機基を含有するシラン化合物を原料とし、ゾルゲル法により3次元状の蛍光体層を寸法精度良く作製する技術が記載されている。しかしながら、特許文献3には架橋度に対する詳細な記載は無く、また、特許文献3記載の無機材料を得るためには高濃度の蛍光体粒子を必須とし、実質的にはこれが骨材として働き3次元の形状を保つために、無機材料中に蛍光体を含まない場合、透明でクラックの無い厚膜状のガラス状塗布物を得ることは出来なかった。 Further, for example, Patent Document 3 describes a technique for producing a three-dimensional phosphor layer with high dimensional accuracy by a sol-gel method using a silane compound containing an organic group as a raw material. However, Patent Document 3 does not have a detailed description of the degree of crosslinking, and in order to obtain the inorganic material described in Patent Document 3, a high concentration of phosphor particles is essential, which substantially functions as an aggregate. In order to maintain the shape of the dimension, when a phosphor is not contained in the inorganic material, it was not possible to obtain a thick glass-like coating material that is transparent and has no cracks.

さらに、特許文献3記載の技術では、触媒として酢酸が使用されているが、得られる無機材料から酢酸が除去されていないために、酢酸が半導体発光素子に悪影響を及ぼす。また、特許文献3記載の無機材料を形成する場合には、硬化に400℃の高温を要するため、半導体発光デバイスと共に加熱することは実質的に不可能で、かつ高温における無理な縮合によりその構造に歪みがたまり、クラック発生が抑止されていない。 Furthermore, in the technique described in Patent Document 3, acetic acid is used as a catalyst. However, since acetic acid is not removed from the obtained inorganic material, acetic acid has an adverse effect on the semiconductor light emitting device. In addition, when the inorganic material described in Patent Document 3 is formed, a high temperature of 400 ° C. is required for curing, so that it is substantially impossible to heat the semiconductor light emitting device together with the structure due to excessive condensation at a high temperature. As a result, distortion is accumulated and cracks are not suppressed.

また、例えば、特許文献4には、シリカ又はシロキサンを骨格とする無機物ゾルに無機光散乱剤を混合して得た無機コーティング剤を塗布して半導体発光デバイス用部材を得る技術が記載されている。しかしながら、特許文献4記載の無機材料には無機光散乱剤が必須であり、さらに、特許文献4には原料及び製造方法の詳細な記載が無く、正確に技術を再現することは不可能である。 Also, for example, Patent Document 4 describes a technique for obtaining a member for a semiconductor light emitting device by applying an inorganic coating agent obtained by mixing an inorganic light scattering agent to an inorganic sol having a skeleton of silica or siloxane. . However, an inorganic light scattering agent is indispensable for the inorganic material described in Patent Document 4, and furthermore, Patent Document 4 does not have a detailed description of raw materials and production methods, and it is impossible to accurately reproduce the technology. .

さらに、例えば、特許文献5には、ゾルゲル法ガラスを塗布して半導体発光デバイス用部材を得る技術が記載されている。しかしながら、特許文献3と同様、特許文献5記載の無機材料を得るには蛍光体が必須である。また、この蛍光体が骨材として働き、得られる無機材料は厚膜となっているが、膜厚100μmを超えるものではない。さらに、特許文献5には原料や製法が記載されておらず、一般的なアルコキシシランを使用して安定に技術を再現することは困難である。

Furthermore, for example,

以上の背景から、硬化条件がマイルドで透明性、耐光性、耐熱性に優れ、長期間使用してもクラックや剥離を生じることなく半導体発光デバイスを封止し、蛍光体を保持することのできる半導体発光デバイス用部材が求められていた。 From the above background, the curing conditions are mild and excellent in transparency, light resistance and heat resistance, and it is possible to seal the semiconductor light emitting device and retain the phosphor without cracking or peeling even after long-term use. A member for a semiconductor light emitting device has been demanded.

本発明は、上述の課題に鑑みてなされたものである。すなわち、本発明の目的は、透明性、耐光性、耐熱性に優れ、長期間使用してもクラックや剥離を生じることなく半導体発光デバイスを封止し、蛍光体を保持することのできる、新規な半導体発光デバイス用部材を提供することにある。 The present invention has been made in view of the above-described problems. That is, the object of the present invention is a novel, which is excellent in transparency, light resistance, heat resistance, can seal a semiconductor light emitting device and retain a phosphor without cracking or peeling even after long-term use. Another object is to provide a member for a semiconductor light emitting device.

本発明者らは、上記目的を達成するために鋭意検討を重ねた結果、固体Si−核磁気共鳴(nuclear magnetic resonance:以下適宜「NMR」という。)スペクトルにおいて特定のピークを有するとともに、ケイ素含有率が特定の値以上であり、シラノール含有率が所定範囲にある高分子が、半導体発光デバイス用部材とした際に厚膜化が可能であり、厚膜部においてもクラックの発生が抑制され、且つ密着性、耐熱性、透明性に優れたものとなることを見出し、本発明を完成させた。 As a result of intensive studies to achieve the above object, the present inventors have a specific peak in the solid Si-nuclear magnetic resonance (hereinafter referred to as “NMR” as appropriate) spectrum and contain silicon. When the polymer having a rate equal to or higher than a specific value and having a silanol content in a predetermined range is used as a semiconductor light emitting device member, the occurrence of cracks is suppressed even in the thick film portion, And it discovered that it became the thing excellent in adhesiveness, heat resistance, and transparency, and completed this invention.

すなわち、本発明の要旨は、(1)固体Si−核磁気共鳴スペクトルにおいて、(i)ピークトップの位置がケミカルシフト−40ppm以上0ppm以下の領域にあり、ピークの半値幅が0.5ppm以上、3.0ppm以下であるピーク、及び、(ii)ピークトップの位置がケミカルシフト−80ppm以上−40ppm未満の領域にあり、ピークの半値幅が1.0ppm以上5.0ppm以下であるピークからなる群より選ばれるピークを、少なくとも1つ有するとともに、(2)ケイ素含有率が20重量%以上であり、(3)シラノール含有率が0.1重量%以上、10重量%以下であることを特徴とする、半導体発光素子を封止するための半導体発光デバイス用封止部材に存する(請求項1)。 That is, the gist of the present invention is as follows: (1) In the solid Si-nuclear magnetic resonance spectrum, (i) the peak top position is in the region of chemical shift −40 ppm or more and 0 ppm or less, and the peak half-value width is 0.5 ppm or more, A group consisting of a peak having a peak of 3.0 ppm or less and (ii) a peak having a peak position in the region of a chemical shift of −80 ppm or more and less than −40 ppm and a peak half-value width of 1.0 ppm or more and 5.0 ppm or less. It has at least one peak selected from the above, (2) silicon content is 20% by weight or more, and (3) silanol content is 0.1% by weight or more and 10% by weight or less. The present invention resides in a semiconductor light emitting device sealing member for sealing a semiconductor light emitting element .

ここで、該半導体発光デバイス用封止部材は、前記ピークを、複数本有することが好ましい(請求項2)。 Here, it is preferable that the sealing member for a semiconductor light emitting device has a plurality of the peaks (claim 2).

また、下記一般式(1)で表わされる化合物及び/またはそのオリゴマーを加水分解・重縮合して得られることが好ましい(請求項3)。

表わし、mは、Mの価数を表わす1以上の整数を表わし、nは、X基の数を表わす1以上の整数を表わす。但し、m≧nである。)

Further, it is preferable that the obtained compound and / or oligomers engaged hydrolysis and polycondensation thereof represented by the following general formula (1) (claim 3).

また、下記一般式(2)で表わされる化合物及び/またはそのオリゴマーを加水分解・重縮合して得られることが好ましい(請求項4)。

機基を表わし、Y2は、u価の有機基を表わし、sは、Mの価数を表わす2以上の整数を

表わし、tは、1以上、s−1以下の整数を表わし、uは、2以上の整数を表わす。)

Further, it is preferable that the obtained compound and / or oligomers engaged hydrolysis and polycondensation thereof represented by the following general formula (2) (claim 4).

また、本発明の別の要旨は、請求項1〜4の何れか一項に記載の半導体発光デバイス用封止部材を少なくとも備えてなることを特徴とする、半導体発光デバイスに存する(請求項5)。

Another gist of the present invention resides in a semiconductor light emitting device comprising at least the sealing member for a semiconductor light emitting device according to any one of

本発明の半導体発光デバイス用部材は、従来の無機系の半導体発光デバイス用部材と比較して厚膜塗布が可能であり、半導体発光デバイス上に塗布、乾燥するだけで容易に半導体発光デバイスを封止し、蛍光体を保持することができる。また、透明性、耐光性、耐熱性に優れ、長期間使用してもクラックや剥離を生じることがない。 The member for a semiconductor light emitting device of the present invention can be coated with a thick film as compared with a conventional member for an inorganic semiconductor light emitting device, and the semiconductor light emitting device can be easily sealed simply by coating and drying on the semiconductor light emitting device. It can stop and hold | maintain a fluorescent substance. Moreover, it is excellent in transparency, light resistance, and heat resistance, and does not cause cracking or peeling even after long-term use.

以下、本発明を詳細に説明するが、本発明は以下の実施の形態に限定されるものではなく、その要旨の範囲内であれば種々に変更して実施することができる。 Hereinafter, the present invention will be described in detail. However, the present invention is not limited to the following embodiments, and various modifications can be made without departing from the scope of the invention.

[I.半導体発光デバイス用部材]

本発明の半導体発光デバイス用部材は、以下の特徴(1)〜(3)を有する。

(1)固体Si−NMRスペクトルにおいて、

(i)ピークトップの位置がケミカルシフト−40ppm以上0ppm以下の領域にあり、ピークの半値幅が0.5ppm以上、3.0ppm以下であるピーク、及び、

(ii)ピークトップの位置がケミカルシフト−80ppm以上−40ppm未満の領域にあり、ピークの半値幅が1.0ppm以上5.0ppm以下であるピーク

からなる群より選ばれるピークを、少なくとも1つ有する。

(2)ケイ素含有率が20重量%以上である。

(3)シラノール含有率が、0.1重量%以上10重量%以下である。

以下、まずこれらの特徴(1)〜(3)から説明する。

[I. Semiconductor light emitting device member]

The member for semiconductor light emitting device of the present invention has the following features (1) to (3).

(1) In a solid Si-NMR spectrum,

(I) The peak top position is in the region of chemical shift −40 ppm or more and 0 ppm or less, and the peak half-width is 0.5 ppm or more and 3.0 ppm or less, and

(Ii) The position of the peak top is in a region where the chemical shift is −80 ppm or more and less than −40 ppm, and the peak half-value width is at least one peak selected from the group consisting of peaks of 1.0 ppm or more and 5.0 ppm or less. .

(2) The silicon content is 20% by weight or more.

(3) The silanol content is 0.1% by weight or more and 10% by weight or less.

Hereinafter, these features (1) to (3) will be described first.

〔I−1.固体Si−NMRスペクトル〕

ケイ素を主成分とする化合物は、SiO2・nH2Oの示性式で表されるが、構造的には、ケイ素原子Siの四面体の各頂点に酸素原子Oが結合され、これらの酸素原子Oに更にケイ素原子Siが結合してネット状に広がった構造を有する。そして、以下に示す模式図は、上記の四面体構造を無視し、Si−Oのネット構造を表わしたものであるが、Si−O−Si−O−の繰り返し単位において、酸素原子Oの一部が他の成員(例えば−H、−CH3など)で置換されているものもあり、一つのケイ素原子Siに注目した場合、模式図の(A)に示す様に4個の−OSiを有するケイ素原子Si(Q4)、模式図の(B)に示す様に3個の−OSiを有するケイ素原子Si(Q3)等が存在する。そして、固体Si−NMR測定において、上記の各ケイ素原子Siに基づくピークは、順次に、Q4ピーク、Q3ピーク、・・・と呼ばれる。

[I-1. Solid Si-NMR spectrum]

A compound containing silicon as a main component is represented by the SiO 2 .nH 2 O formula, but structurally, oxygen atoms O are bonded to each vertex of a tetrahedron of silicon atoms Si, and these oxygens It has a structure in which silicon atom Si is further bonded to atom O and spreads in a net shape. The schematic diagram shown below represents the Si—O net structure while ignoring the tetrahedral structure, and in the repeating unit of Si—O—Si—O—, Some parts are substituted with other members (for example, —H, —CH 3, etc.). When attention is paid to one silicon atom Si, as shown in (A) of the schematic diagram, four —OSi are silicon atoms having Si (Q 4), a silicon atom Si (Q 3) having three -OSi as shown in the schematic diagram (B) or the like is present. Then, in the solid-state Si-NMR measurement, peaks based on each silicon atom Si above is sequentially referred to Q 4 peak, Q 3 peak, and ....

これら酸素原子が4つ結合したケイ素原子は、一般にQサイトと総称される。本発明においてはQサイトに由来するQ0〜Q4の各ピークをQnピーク群と呼ぶこととする。有機置換基を含まないシリカ膜のQnピーク群は、通常ケミカルシフト−80〜−130ppmの領域に連続した多峰性のピークとして観測される。 These silicon atoms having four bonded oxygen atoms are generally referred to as Q sites. In the present invention, Q 0 to Q 4 peaks derived from the Q site are referred to as a Q n peak group. The Q n peak group of the silica film containing no organic substituent is usually observed as a multimodal peak continuous in the region of chemical shift of −80 to −130 ppm.

これに対し、酸素原子が3つ結合し、それ以外の原子(通常は炭素である。)が1つ結合しているケイ素原子は、一般にTサイトと総称される。Tサイトに由来するピークはQサイトの場合と同様に、T0〜T3の各ピークとして観測される。本発明においてはTサイトに由来する各ピークをTnピーク群と呼ぶこととする。Tnピーク群は一般にQnピーク群より高磁場側(通常ケミカルシフト−80〜−40ppm)の領域に連続した多峰性のピークとして観測される。 In contrast, silicon atoms to which three oxygen atoms are bonded and other atoms (usually carbon) are bonded together are generally referred to as T sites. The peak derived from the T site is observed as each peak of T 0 to T 3 as in the case of the Q site. In the present invention, each peak derived from the T site is referred to as a T n peak group. The T n peak group is generally observed as a multimodal peak continuous in the region on the higher magnetic field side (usually −80 to −40 ppm) than the Q n peak group.

更に、酸素原子が2つ結合するとともに、それ以外の原子(通常は炭素である)が2つ結合しているケイ素原子は、一般にDサイトと総称される。Dサイトに由来するピークも、QサイトやTサイトに由来するピーク群と同様に、D0〜Dnの各ピーク(Dnピーク群)として観測され、QnやTnのピーク群より更に、高磁場側の領域(通常ケミカルシフト0〜−40ppmの領域)に、多峰性のピークとして観測される。これらのDn、Tn、Qnの各ピーク群の面積の比は、各ピーク群に対応する環境におかれたケイ素原子のモル比と夫々等しいので、全ピークの面積を全ケイ素原子のモル量とすれば、Dnピーク群及びTnピーク群の合計面積は通常これに対する炭素原子と直接結合した全ケイ素のモル量と対応することになる。 Furthermore, a silicon atom to which two oxygen atoms are bonded and two other atoms (usually carbon) are bonded is generally referred to as a D site. Similarly to the peak group derived from the Q site and the T site, the peak derived from the D site is also observed as each peak of D 0 to D n (D n peak group), which is further than the peak group of Q n and T n. It is observed as a multimodal peak in the region on the high magnetic field side (usually the region with a chemical shift of 0 to −40 ppm). The ratio of the area of each peak group of D n , T n , and Q n is equal to the molar ratio of silicon atoms placed in the environment corresponding to each peak group. In terms of molar amount, the total area of the D n peak group and the T n peak group usually corresponds to the molar amount of all silicon directly bonded to carbon atoms.

本発明の半導体発光デバイス用部材の固体Si−NMRスペクトルを測定すると、有機基の炭素原子が直接結合したケイ素原子に由来するDnピーク群及びTnピーク群と、有機基の炭素原子と結合していないケイ素原子に由来するQnピーク群とが、各々異なる領域に出現する。これらのピークのうち−80ppm未満のピークは前述の通りQnピークに該当し、−80ppm以上のピークはDn、Tnピークに該当する。本発明の半導体発光デバイス用部材においてはQnピークは必須ではないが、Dn、Tnピーク領域に少なくとも1本、好ましくは複数本のピークが観測される。 Bond When measuring the solid Si-NMR spectrum of the semiconductor light-emitting device member of the present invention, the D n peak group and T n peak group originating from silicon atoms in which carbon atoms directly bonded organic group, and the carbon atom of an organic group Qn peaks derived from silicon atoms that are not present appear in different regions. Among these peaks, the peak of less than −80 ppm corresponds to the Q n peak as described above, and the peaks of −80 ppm or more correspond to the D n and T n peaks. In the member for a semiconductor light emitting device of the present invention, the Q n peak is not essential, but at least one, preferably a plurality of peaks are observed in the D n and T n peak regions.

なお、半導体発光デバイス用部材のケミカルシフトの値は、例えば実施例の説明において後述する方法を用いて固体Si−NMR測定を行ない、その結果に基づいて算出することができる。また、測定データの解析(半値幅やシラノール量解析)は、例えばガウス関数やローレンツ関数を使用した波形分離解析等により、各ピークを分割して抽出する方法で行なう。 In addition, the value of the chemical shift of the member for semiconductor light-emitting devices can be calculated based on the result of performing solid Si-NMR measurement using the method described later in the description of the examples. In addition, analysis of measurement data (half-width or silanol amount analysis) is performed by a method of dividing and extracting each peak by, for example, waveform separation analysis using a Gaussian function or a Lorentz function.

〔I−2.ケイ素含有率〕

本発明の半導体発光デバイス用部材は、ケイ素含有率が20重量%以上でなければならない(特徴(2))。従来の半導体発光デバイス用部材の基本骨格は炭素−炭素及び炭素−酸素結合を基本骨格としたエポキシ樹脂等の有機樹脂である。これに対し本発明の半導体発光デバイス用部材の基本骨格はガラス(ケイ酸塩ガラス)などと同じ無機質のシロキサン結合である。このシロキサン結合は、下記表1の化学結合の比較表からも明らかなように、半導体発光デバイス用部材として優れた以下の特徴がある。

[I-2. Silicon content)

The semiconductor light emitting device member of the present invention must have a silicon content of 20% by weight or more (feature (2)). A basic skeleton of a conventional member for a semiconductor light emitting device is an organic resin such as an epoxy resin having a carbon-carbon and carbon-oxygen bond as a basic skeleton. On the other hand, the basic skeleton of the semiconductor light emitting device member of the present invention is the same inorganic siloxane bond as glass (silicate glass). As is apparent from the chemical bond comparison table shown in Table 1 below, this siloxane bond has the following characteristics excellent as a member for a semiconductor light emitting device.

(I)結合エネルギーが大きく、熱分解・光分解しにくいため、耐光性が良好である。

(II)電気的に若干分極している。

(III)鎖状構造の自由度は大きく、フレキシブル性に富む構造が可能であり、シロキサ

ン鎖中心に自由回転可能である。

(IV)酸化度が大きく、これ以上酸化されない。

(V)電気絶縁性に富む。

(I) Light resistance is good because the bond energy is large and thermal decomposition and photolysis are difficult.

(II) It is slightly polarized electrically.

(III) The degree of freedom of the chain structure is large, a structure with high flexibility is possible, and the chain structure can freely rotate around the center of the siloxane chain.

(IV) The degree of oxidation is large and no further oxidation occurs.

(V) Rich in electrical insulation.

これらの特徴から、シロキサン結合が3次元的に、しかも高架橋度で結合した骨格で形成されるシリコーン系の半導体発光デバイス用部材は、エポキシ樹脂などの従来の樹脂系半導体発光デバイス用部材と異なりガラス或いは岩石などの無機質に近く、耐熱性・耐光性に富む保護皮膜となることが理解できる。特にメチル基を置換基とするシリコーン系半導体発光デバイス用部材は、紫外領域に吸収を持たないため光分解が起こりにくく、耐光性に優れる。 Because of these characteristics, a silicone-based semiconductor light-emitting device member formed of a skeleton in which siloxane bonds are three-dimensionally bonded with a high degree of crosslinking is different from a conventional resin-based semiconductor light-emitting device member such as an epoxy resin. Alternatively, it can be understood that the protective film is close to minerals such as rocks and is rich in heat resistance and light resistance. In particular, a silicone-based semiconductor light-emitting device member having a methyl group as a substituent does not absorb in the ultraviolet region, so that photolysis hardly occurs and light resistance is excellent.

本発明の半導体発光デバイス用部材のケイ素含有率は、上述の様に20重量%以上であるが、中でも25重量%以上が好ましく、30重量%以上がより好ましい。一方、上限としては、SiO2のみからなるガラスのケイ素含有率が47重量%であるという理由から

、通常47重量%以下の範囲である。

As described above, the silicon content of the semiconductor light emitting device member of the present invention is 20% by weight or more, preferably 25% by weight or more, and more preferably 30% by weight or more. On the other hand, the upper limit is usually in the range of 47% by weight or less because the silicon content of the glass composed solely of SiO 2 is 47% by weight.

なお、半導体発光デバイス用部材のケイ素含有率は、例えば実施例の説明において後述する方法を用いて誘導結合高周波プラズマ分光(inductively coupled plasma spectrometry:以下適宜「ICP」と略する。)分析を行ない、その結果に基づいて算出することができる。 The silicon content of the semiconductor light emitting device member is analyzed by, for example, inductively coupled plasma spectrometry (hereinafter, abbreviated as “ICP” as appropriate) using the method described later in the description of the examples. It can be calculated based on the result.

〔I−3.シラノール含有率〕

本発明の半導体発光デバイス用部材は、シラノール含有率が、通常0.1重量%以上、好ましくは0.3重量%以上、また、通常10重量%以下、好ましくは8重量%以下、更に好ましくは5重量%以下の範囲であることが好ましい(特徴(3))。

[I-3. Silanol content)

In the member for semiconductor light emitting device of the present invention, the silanol content is usually 0.1% by weight or more, preferably 0.3% by weight or more, and usually 10% by weight or less, preferably 8% by weight or less, more preferably It is preferably in the range of 5% by weight or less (feature (3)).

通常、アルコキシシランを原料としてゾルゲル法により得られるガラス体は、150℃、3時間程度の温和な硬化条件では完全に重合して酸化物になることは無く、一定量のシラノールが残存する。テトラアルコキシシランのみより得られるガラス体は高硬度・高耐光性であるが、架橋度が高いため分子鎖の自由度が小さく、完全な縮合が起こらないため残存シラノールの量が多い。また、加水分解・縮合液を乾燥硬化する際には、架橋点が多いため増粘が早く、乾燥と硬化が同時に進むため大きな歪みを持ったバルク体となる。このような部材を半導体発光デバイス用部材として用いると、長期使用時には残存シラノールの縮合による新たな内部応力が発生し、クラックや剥離、断線などの不具合を生じやすい。また、部材の破断面にはシラノールがより多く、透湿性は少ないものの表面吸湿性が高く水分の浸入を招きやすい。400℃以上の高温焼成によりシラノール含有率を減少させることが可能であるが、半導体発光デバイスの耐熱性は260℃以下のものがほとんどであり、現実的ではない。 Usually, a glass body obtained by a sol-gel method using alkoxysilane as a raw material does not completely polymerize and become an oxide under mild curing conditions at 150 ° C. for about 3 hours, and a certain amount of silanol remains. A glass body obtained only from tetraalkoxysilane has high hardness and high light resistance, but has a high degree of cross-linking so that the degree of freedom of molecular chains is small, and complete condensation does not occur, so the amount of residual silanol is large. Further, when the hydrolysis / condensation liquid is dry-cured, the viscosity increases quickly due to the large number of cross-linking points, and the drying and curing proceed simultaneously, resulting in a bulk body having a large distortion. When such a member is used as a member for a semiconductor light emitting device, new internal stress is generated due to condensation of residual silanol during long-term use, and problems such as cracks, peeling, and disconnection are likely to occur. In addition, the fracture surface of the member has more silanol and less moisture permeability, but it has high surface hygroscopicity and tends to invade moisture. Although it is possible to reduce the silanol content by high-temperature baking at 400 ° C. or higher, the heat resistance of semiconductor light-emitting devices is almost 260 ° C. or lower, which is not realistic.

一方、本発明の半導体発光デバイス用部材は、シラノール含有率が低いため経時変化が少なく、長期の性能安定性に優れ、吸湿・透湿性何れも低い優れた性能を有する。但し、シラノールが全く含まれない部材は半導体発光デバイスとの密着性に劣るため、本発明においてはシラノール含有率に上記のごとく最適な範囲が存在する。 On the other hand, the semiconductor light-emitting device member of the present invention has excellent performance with low silanol content, little change with time, excellent long-term performance stability, and low moisture absorption and moisture permeability. However, since a member containing no silanol is inferior in adhesion to a semiconductor light emitting device, the optimum range of silanol content exists as described above in the present invention.

なお、半導体発光デバイス用部材のシラノール含有率は、例えば実施例の説明において後述する方法を用いて固体Si−NMRスペクトル測定を行ない、全ピーク面積に対するシラノール由来のピーク面積の比率より、全ケイ素原子中のシラノールとなっているケイ素原子の比率(%)を求め、別に分析したケイ素含有率と比較することにより算出することができる。 The silanol content of the semiconductor light-emitting device member is determined by, for example, performing solid Si-NMR spectrum measurement using the method described later in the description of the examples, and from the ratio of the peak area derived from silanol to the total peak area, It can be calculated by obtaining the ratio (%) of silicon atoms that are silanols in the interior and comparing it with the separately analyzed silicon content.

〔I−4.上記特徴(1)〜(3)により本発明の効果が得られる理由〕

本発明の半導体発光デバイス用部材は、上述の(1)〜(3)の特徴を備えることにより、厚膜部分でもクラックを生じず緻密に硬化し、ケースとの密着性・チップの封止特性に優れ、硬化後の光・熱に対する耐久性に優れる硬化物を得ることができる。この理由は定かではないが、次のように推測される。

[I-4. Reason why the effect of the present invention is obtained by the above features (1) to (3)]

The semiconductor light-emitting device member of the present invention has the above-mentioned features (1) to (3), so that the thick film portion is hardly cured without cracking, and adheres to the case. And a cured product having excellent durability against light and heat after curing. The reason for this is not clear, but is presumed as follows.

無機ガラスからなる半導体発光デバイス用部材を得る方法としては、低融点ガラスを溶融して封止する溶融法と、比較的低温にてアルコキシシランなどを加水分解・重縮合した液を塗布し、乾燥硬化させるゾルゲル法がある。このうち溶融法から得られる部材は主としてQnピークのみが観測されるが、溶融に少なくとも350℃以上の高温を要し、半導体発光デバイスを熱劣化させるため現実的な方法ではない。 As a method for obtaining a semiconductor light emitting device member made of inorganic glass, a melting method in which low melting point glass is melted and sealed, and a solution obtained by hydrolyzing and polycondensing alkoxysilane at a relatively low temperature are applied and dried. There is a sol-gel method for curing. Of these members, only the Qn peak is mainly observed for the member obtained from the melting method, but it requires a high temperature of at least 350 ° C. for melting and is not a practical method because it causes thermal degradation of the semiconductor light emitting device.

一方、ゾルゲル法において4官能のシラン化合物から得られる加水分解・重縮合生成物は、完全無機のガラスとなり耐熱・耐候性に極めて優れたものであるが、硬化反応はシラノールの縮合(脱水・脱アルコール)反応により架橋が進行するので、脱水が起こる分重量減少、体積収縮を伴う。そのため、Qnピークを持つ4官能のシランのみで原料を構成すると、硬化収縮の程度が大きくなりすぎ、被膜にクラックが発生しやすくなり、厚膜化することができなくなる。このような系では、骨材として無機粒子を添加したり、重ね塗りにより膜厚増が試みられているが、一般に10μm程度が限界膜厚となる。半導体発光デバイス用部材としてゾルゲルガラスを用いる場合、複雑な形状の配線部分上にモールドする必要があるため、500〜1000μmの膜厚を確保しなければならないという課題があった。また、前記したように、残留シラノールを十分に減少させ、完全無機のガラスを得るためには400℃以上の高温での加熱を要し、半導体デバイスを熱劣化させるため現実的でなかった。 On the other hand, the hydrolysis / polycondensation product obtained from the tetrafunctional silane compound in the sol-gel method becomes a completely inorganic glass and is extremely excellent in heat resistance and weather resistance, but the curing reaction is silanol condensation (dehydration / dehydration). Since the crosslinking proceeds due to the (alcohol) reaction, the dehydration occurs, resulting in weight reduction and volume shrinkage. Therefore, if the raw material is composed only of tetrafunctional silane having a Q n peak, the degree of curing shrinkage becomes too large, cracks are likely to occur in the coating, and it becomes impossible to increase the thickness. In such a system, attempts are made to increase the film thickness by adding inorganic particles as an aggregate or by overcoating, but generally the limit film thickness is about 10 μm. When sol-gel glass is used as a member for a semiconductor light-emitting device, there is a problem that a film thickness of 500 to 1000 μm must be secured because it is necessary to mold on a wiring portion having a complicated shape. Further, as described above, in order to sufficiently reduce the residual silanol and obtain a completely inorganic glass, heating at a high temperature of 400 ° C. or more is required, which is not realistic because the semiconductor device is thermally deteriorated.

これに対し、本発明の半導体発光デバイス用部材では、架橋密度を調整し、膜に可撓性を持たせるために、Tnピークを持つ3官能シラン及び/又はDnピークを持つ2官能シランを導入し、同時に加水分解・重縮合を行なうことにより、脱水縮合による体積減少量、及び架橋密度を機能に支障無い範囲で適度に減じ、かつ加水分解・縮合工程並びに乾燥工程を制御することにより、膜厚1000μmにも達する透明ガラス膜状の部材を得ることが可能となる。従って、本発明においては−80ppm以上に観測されるTnピーク及び/又はDnピークの存在が必須となる。 In contrast, in the semiconductor light-emitting device member of the present invention, by adjusting the crosslink density, in order to give flexibility to the film, bifunctional silane having a trifunctional silane and / or D n peak with T n peak By simultaneously carrying out hydrolysis and polycondensation, the volume reduction due to dehydration condensation and the crosslinking density can be appropriately reduced within a range that does not hinder the function, and the hydrolysis / condensation process and the drying process are controlled. It becomes possible to obtain a transparent glass film-like member having a film thickness of 1000 μm. Therefore, in the present invention, the presence of a T n peak and / or a D n peak observed at −80 ppm or more is essential.

このように2官能、或いは3官能の原料を主成分として厚膜化する方法としては、例えばメガネ等のハードコート膜の技術が知られているが、その膜厚は数μm以下である。これらハードコート膜では膜厚が薄いために溶媒の揮発が容易で均一な硬化が可能であり、基材との密着性及び線膨張係数の違いがクラックの主原因とされていた。これに対して本発明の半導体発光デバイス用部材では、膜厚が塗料並みに大きいために、膜自身にある程度の強度があり、多少の線膨張係数の違いは吸収可能となるが、溶剤乾燥による体積減のために薄膜の場合とは異なる内部応力発生が新たな課題となる。すなわち、LEDのカップ等の開口面積の狭い深型容器にモールドを行なう場合、膜深部での乾燥が不十分な状態で加熱硬化を行なうと、架橋後に溶媒揮発が起こり体積減となるため大きなクラックや発泡を生じる。このような膜には大きな内部応力がかかっており、この膜の固体Si−NMRを測定すると、検出されるDn、Tn、Qnピーク群は内部応力が小さい場合よりもシロキサン結合角に分布を生じ、各々、よりブロードなピークとなる。この事実は、Siに対して2個の−OSiで表される結合角にひずみが大きいことを意味する。すなわち同じ原料からなる膜でも、これらのピークの半値幅が狭いほどクラックが起きにくく高品質の膜となる。 As a method for increasing the film thickness by using a bifunctional or trifunctional raw material as a main component as described above, for example, a technique of a hard coat film such as glasses is known, and the film thickness is several μm or less. Since these hard coat films are thin, solvent volatilization is easy and uniform curing is possible, and differences in adhesion to the base material and linear expansion coefficient have been the main cause of cracks. On the other hand, in the member for semiconductor light emitting device of the present invention, since the film thickness is as large as the paint, the film itself has a certain strength, and a slight difference in linear expansion coefficient can be absorbed. Due to volume reduction, generation of internal stress different from the case of a thin film becomes a new problem. In other words, when molding into a deep container with a small opening area such as an LED cup, if heat curing is performed in a state where drying at the deep part of the film is insufficient, solvent volatilization occurs after cross-linking and the volume is reduced, resulting in large cracks. And foaming occurs. A large internal stress is applied to such a film, and when the solid Si-NMR of this film is measured, the detected D n , T n , and Q n peak groups have a siloxane bond angle as compared with the case where the internal stress is small. Produces a distribution, each with a broader peak. This fact means that the bond angle represented by two -OSi with respect to Si has a large strain. That is, even in a film made of the same raw material, the narrower the half-value width of these peaks, the less likely cracking occurs and the higher the quality film.

なお、ひずみに応じて半値幅が大きくなる現象は、Si原子の分子運動の拘束の度合いが大きいほどより鋭敏に観測され、その現れやすさはDn<Tn<Qnとなる。 It should be noted that the phenomenon in which the half-value width increases in accordance with the strain is observed more sensitively as the degree of restraint of the molecular motion of the Si atoms increases, and the ease of appearing becomes D n <T n <Q n .

本発明において、−80ppm以上の領域に観測されるピークの半値幅は、これまでにゾルゲル法にて知られている半導体発光デバイス用部材の半値幅範囲より小さい(狭い)ことを特徴とする。 In the present invention, the half width of the peak observed in the region of −80 ppm or more is characterized by being smaller (narrower) than the half width range of the semiconductor light emitting device member known so far by the sol-gel method.

ケミカルシフトごとに整理すると、本発明において、ピークトップの位置が−80ppm以上−40ppm未満に観測されるTnピーク群の半値幅は、通常5.0ppm以下、好ましくは4.0ppm以下、また、通常1.0ppm以上、好ましくは1.5ppm以上の範囲である。 When organized according to chemical shift, in the present invention, the half width of the T n peak group observed at a peak top position of −80 ppm or more and less than −40 ppm is usually 5.0 ppm or less, preferably 4.0 ppm or less, Usually, it is 1.0 ppm or more, preferably 1.5 ppm or more.

同様に、ピークトップの位置が−40ppm以上0ppm以下に観測されるDnピーク群の半値幅は、分子運動の拘束が小さいために全般にTnピーク群の場合より小さく、通常3.0ppm以下、好ましくは2.0ppm以下、また、通常0.5ppm以上の範囲である。 Similarly, the full width at half maximum of the D n peak group observed at the peak top position of −40 ppm or more and 0 ppm or less is generally smaller than that of the T n peak group due to the small restraint of molecular motion, and usually 3.0 ppm or less. , Preferably 2.0 ppm or less, and usually in the range of 0.5 ppm or more.

上記のケミカルシフト領域において観測されるピークの半値幅が上記の範囲より大きいと、分子運動の拘束が大きくひずみの大きな状態となり、クラックが発生しやすく、耐熱・耐候耐久性に劣る部材となる虞がある。例えば、四官能シランを多用した場合や、乾燥工程において急速な乾燥を行ない大きな内部応力を蓄えた状態などにおいて、半値幅範囲が上記の範囲より大きくなる。 If the half width of the peak observed in the above chemical shift region is larger than the above range, the molecular motion is constrained and the strain becomes large, and cracks are likely to occur, which may result in a member having poor heat resistance and weather resistance. There is. For example, in the case where a large amount of tetrafunctional silane is used, or in the state where rapid drying is performed in the drying process and a large internal stress is stored, the full width at half maximum is larger than the above range.

また、ピークの半値幅が上記の範囲より小さい場合、その環境にあるSi原子はシロキサン架橋に関わらないことになり、例えばシリコーン樹脂のように架橋部分がSi−C結合で形成されジメチルシロキサン鎖のD2ピークのみが観測される例や、三官能シランが未架橋状態で残留する例など、シロキサン結合主体で形成される物質より耐熱・耐候耐久性に劣る部材となる虞がある。 In addition, when the half width of the peak is smaller than the above range, Si atoms in the environment are not involved in siloxane crosslinking. For example, the crosslinked portion is formed by Si—C bonds like a silicone resin, and the dimethylsiloxane chain There is a possibility that the member may be inferior in heat resistance and weather durability compared with a substance formed mainly of a siloxane bond, such as an example in which only the D2 peak is observed or an example in which trifunctional silane remains in an uncrosslinked state.

さらに、上述したように、本発明の半導体発光デバイス用部材の固体Si−核磁気共鳴スペクトルにおいては、Dn、Tnピーク領域に少なくとも1本、好ましくは複数本のピークが観測される。したがって、本発明の半導体発光デバイス用部材の固体Si−核磁気共鳴スペクトルは、上述した範囲の半値幅を有するDnピーク群及びTnピーク群からなる群より選ばれるピークを、少なくとも1本、好ましくは2本以上有するようことが望ましい。 Furthermore, as described above, in the solid Si-nuclear magnetic resonance spectrum of the member for semiconductor light emitting device of the present invention, at least one peak, preferably a plurality of peaks are observed in the D n and T n peak regions. Thus, the solid Si- nuclear magnetic resonance spectrum of the semiconductor light-emitting device member of the present invention, a peak selected from the group consisting of D n peak group and T n peak group having a FWHM ranging as described above, at least one, It is desirable to have two or more.

なお、本発明の半導体発光デバイス用部材の組成は、系内の架橋が主としてシリカを始めとする無機成分により形成される場合に限定される。すなわち、大量の有機成分中に少量のSi成分が含まれる半導体発光デバイス用部材において−80ppm以上に上述の半値幅範囲のピークが認められても、本発明に規定する良好な耐熱・耐光性及び塗布性能は得ることができない。なお、本発明の規定によるケイ素含有率20重量%以上の半導体発光デバイス用部材は、シリカ(SiO2)換算で43重量%以上のSiO2を含有する。 In addition, the composition of the member for a semiconductor light emitting device of the present invention is limited to the case where the crosslinking in the system is mainly formed of inorganic components including silica. That is, even if the peak of the above-mentioned half-value range is observed at −80 ppm or more in a semiconductor light emitting device member containing a small amount of Si component in a large amount of organic component, the good heat resistance and light resistance defined in the present invention and Application performance cannot be obtained. The semiconductor light emitting device member having a silicon content of 20% by weight or more according to the provisions of the present invention contains 43% by weight or more of SiO 2 in terms of silica (SiO 2 ).

また、本発明の半導体発光デバイス用部材は、適当量のシラノールを含有しているため、デバイス表面に存在する極性部分にシラノールが水素結合し、密着性が発現する。極性部分としては、例えば、水酸基やメタロキサン結合の酸素等が挙げられる。

また、本発明の半導体発光デバイス用部材は、適当な触媒の存在下で加熱することにより、デバイス表面の水酸基との間に脱水縮合による共有結合を形成し、さらに強固な密着性を発現することができる。

一方、シラノールが多すぎると、系内が増粘して塗布が困難になったり、活性が高くなり加熱により軽沸分が揮発する前に固化したりすることによって、発泡や内部応力の増大が生じ、クラックなどを誘起する虞がある。

Moreover, since the member for semiconductor light-emitting devices of the present invention contains an appropriate amount of silanol, silanol hydrogen bonds to the polar portion present on the device surface, and adhesion is exhibited. Examples of the polar part include a hydroxyl group and a metalloxane-bonded oxygen.

In addition, the semiconductor light-emitting device member of the present invention forms a covalent bond by dehydration condensation with the hydroxyl group on the device surface by heating in the presence of an appropriate catalyst, and expresses stronger adhesion. Can do.

On the other hand, if there is too much silanol, the inside of the system will thicken and it will be difficult to apply, or it will become highly active and solidify before the light boiling component volatilizes by heating, resulting in increased foaming and internal stress. This may cause cracks and the like.

〔I−5.UV透過率〕

本発明の半導体発光デバイス用部材は、膜厚0.5mmでの半導体発光デバイスの発光波長における光透過率が、通常80%以上、中でも85%以上、更には90%以上であることが好ましい。半導体発光デバイスは各種の技術によりその光取り出し効率が高められているが、チップを封止したり蛍光体を保持するための透光性部材の透明度が低いと、これを用いた半導体発光デバイスの輝度が低減するため、高輝度な半導体発光デバイス製品を得ることが困難になる。

[I-5. UV transmittance)

The member for a semiconductor light-emitting device of the present invention preferably has a light transmittance of 80% or more, particularly 85% or more, and more preferably 90% or more at a light emission wavelength of a semiconductor light-emitting device having a thickness of 0.5 mm. The light-emitting efficiency of semiconductor light-emitting devices has been enhanced by various technologies. However, if the transparency of a translucent member for sealing a chip or holding a phosphor is low, a semiconductor light-emitting device using the same Since the luminance is reduced, it is difficult to obtain a semiconductor light emitting device product with high luminance.

ここで「半導体発光デバイスの発光波長」とは、半導体発光デバイスの種類に応じて異なる値であるが、一般的には、通常300nm以上、好ましくは350nm以上、また、通常900nm以下、好ましくは500nm以下の範囲の波長を指す。この範囲の波長における光透過率が低いと、半導体発光デバイス用部材が光を吸収してしまい、光取り出し効率が低下して、高輝度のデバイスを得ることができなくなる。更に、光取り出し効率が低下した分のエネルギーは熱に変わり、デバイスの熱劣化の原因となるため好ましくない。 Here, the “emission wavelength of the semiconductor light-emitting device” is a value that varies depending on the type of the semiconductor light-emitting device, but is generally 300 nm or more, preferably 350 nm or more, and usually 900 nm or less, preferably 500 nm. It refers to the following range of wavelengths. When the light transmittance at a wavelength in this range is low, the semiconductor light emitting device member absorbs light, the light extraction efficiency is lowered, and a high-luminance device cannot be obtained. Furthermore, the energy corresponding to the decrease in the light extraction efficiency is changed to heat, which causes thermal deterioration of the device, which is not preferable.

なお、近紫外〜青色領域(350nm〜500nm)においては封止部材が光劣化しやすいので、この領域に発光波長を有する半導体発光デバイスに、耐久性に優れた本発明の半導体発光デバイス用部材を使用すれば、その効果が大きくなるので好ましい。 In the near ultraviolet to blue region (350 nm to 500 nm), the sealing member easily deteriorates. Therefore, the semiconductor light emitting device member of the present invention having excellent durability is applied to a semiconductor light emitting device having an emission wavelength in this region. If used, the effect is increased, which is preferable.

なお、半導体発光デバイス用部材の光透過率は、例えば実施例に記載の手法により、膜厚0.5mmに成形した平滑な表面の単独硬化物膜のサンプルを用いて、紫外分光光度計により測定することができる。 The light transmittance of the member for a semiconductor light emitting device is measured with an ultraviolet spectrophotometer using a sample of a single cured film having a smooth surface molded to a thickness of 0.5 mm, for example, by the method described in the examples. can do.

但し、半導体デバイスの形状は様々であり、大多数は0.1mmを超える厚膜状態での使用であるが、LEDチップ(発光素子)から離れた位置に薄膜状の蛍光体層(例えばナノ蛍光体粒子や蛍光イオンを含む厚さ数μmの層)を設ける場合や、LEDチップの直上に薄膜上に高屈折光取り出し膜を設ける場合等、薄膜使用の用途もある。この様な場合には、この膜厚において80%以上の透過率を示すことが好ましい。このような薄膜状の適用形態においても、本発明の半導体発光デバイス用部材は優れた耐光性、耐熱性を示し、封止性能に優れ、クラック等なく安定して成膜できる。 However, the shape of the semiconductor device is various, and the majority is used in a thick film state exceeding 0.1 mm. However, a thin phosphor layer (for example, nanofluorescence) is located at a position away from the LED chip (light emitting element). There are also applications using thin films, such as when providing a layer having a thickness of several μm containing body particles or fluorescent ions), or when providing a high refractive light extraction film on a thin film directly above the LED chip. In such a case, it is preferable to show a transmittance of 80% or more at this film thickness. Even in such a thin-film application mode, the semiconductor light emitting device member of the present invention exhibits excellent light resistance and heat resistance, has excellent sealing performance, and can be stably formed without cracks.

〔I−6.その他〕

本発明の半導体発光デバイス用部材は厚膜状に塗布可能であり、透明性に優れるとともに、封止性、耐熱性、耐紫外線性などにも優れるため、様々な形状の半導体発光デバイス用部材として適用することができる。特に、発光波長が青〜紫外域にある半導体発光デバイスにおいて、劣化の少ない有用な部材として使用することができる。

[I-6. Others]

The semiconductor light-emitting device member of the present invention can be applied in a thick film shape, is excellent in transparency, and has excellent sealing properties, heat resistance, ultraviolet resistance, etc. Can be applied. In particular, in a semiconductor light emitting device having an emission wavelength in a blue to ultraviolet region, it can be used as a useful member with little deterioration.

本発明の半導体発光デバイス用部材は、容器への密着性、耐熱性、及び耐UV性に優れる。このような有利な特性を有しているため、本発明の半導体発光デバイス用部材は、いずれも、半導体発光デバイスの封止剤等として好適に用いることが出来る。

以下、それぞれ説明する。

The semiconductor light emitting device member of the present invention is excellent in adhesion to a container, heat resistance, and UV resistance. Since it has such advantageous characteristics, any of the members for a semiconductor light emitting device of the present invention can be suitably used as a sealing agent for a semiconductor light emitting device.

Each will be described below.

〔密着性〕

本発明の半導体発光デバイス用部材は、ポリフタルアシドなどの樹脂、セラミック又は金属の表面に存在する所定の官能基(例えば、水酸基、メタロキセン結合中の酸素など)と水素結合可能な官能基を有する。半導体発光デバイス用の容器(後述するカップ等)は、通常、セラミック又は金属で形成されている。また、セラミックや金属の表面には、通常は水酸基が存在する。一方、本発明の半導体発光デバイス用部材は、通常、当該水酸基と水素結合可能な官能基を有している。したがって、前記水素結合により、本発明の半導体発光デバイス用部材は、半導体発光デバイス用の容器に対する密着性に優れているのである。

[Adhesion]

The member for a semiconductor light emitting device of the present invention has a functional group capable of hydrogen bonding with a predetermined functional group (for example, a hydroxyl group, oxygen in a metalloxene bond, etc.) present on the surface of a resin such as polyphthalacid, ceramic or metal. . A container (such as a cup described later) for a semiconductor light emitting device is usually formed of ceramic or metal. Moreover, a hydroxyl group usually exists on the surface of ceramic or metal. On the other hand, the member for a semiconductor light-emitting device of the present invention usually has a functional group capable of hydrogen bonding with the hydroxyl group. Therefore, due to the hydrogen bonding, the member for semiconductor light emitting device of the present invention is excellent in adhesion to the container for semiconductor light emitting device.

本発明の半導体発光デバイス用部材が有する、前記の水酸基に対して水素結合が可能な官能基としては、例えば、シラノールやアルコキシ基等が挙げられる。なお、前記官能基は1種でも良く、2種以上でもよい。

なお、本発明の半導体発光デバイス用部材が、前記のように、水酸基に対して水素結合が可能な官能基を有しているか否かは、固体Si−NMR、固体1H−NMR、赤外線吸収スペクトル(IR)、ラマンスペクトルなどの分光学的手法により確認することができる。

Examples of the functional group capable of hydrogen bonding to the hydroxyl group of the member for a semiconductor light-emitting device of the present invention include silanol and alkoxy group. The functional group may be one type or two or more types.

Note that, as described above, whether or not the member for a semiconductor light-emitting device of the present invention has a functional group capable of hydrogen bonding to a hydroxyl group depends on solid Si-NMR, solid 1 H-NMR, infrared absorption. It can be confirmed by spectroscopic techniques such as spectrum (IR) and Raman spectrum.

〔耐熱性〕

本発明の半導体発光デバイス用部材は、耐熱性に優れる。即ち、高温条件下に放置した場合でも、所定の波長を有する光における透過率が変動しにくい性質を有する。具体的には、本発明の半導体発光デバイス用部材は、200℃に500時間放置した前後において、波長405nmの光に対する透過率の維持率が、通常80%以上、好ましくは90%以上、より好ましくは95%以上であり、また、通常110%以下、好ましくは105%以下、より好ましくは100%以下である。

なお、前記の変動比は、紫外/可視分光光度計による透過率測定により、前述した〔透過度の測定〕と同様にして測定することができる。

〔Heat-resistant〕

The member for semiconductor light emitting device of the present invention is excellent in heat resistance. That is, even when left under high temperature conditions, the transmittance of light having a predetermined wavelength does not easily change. Specifically, in the member for a semiconductor light emitting device of the present invention, the maintenance ratio of the transmittance for light having a wavelength of 405 nm before and after being left at 200 ° C. for 500 hours is usually 80% or more, preferably 90% or more, more preferably. Is 95% or more, and is usually 110% or less, preferably 105% or less, more preferably 100% or less.

The variation ratio can be measured in the same manner as in the above [Measurement of transmittance] by measuring the transmittance with an ultraviolet / visible spectrophotometer.

〔耐UV性〕

本発明の半導体発光デバイス用部材は、耐光性に優れる。即ち、UV(紫外光)を照射した場合でも、所定の波長を有する光に対する透過率が変動しにくい性質を有する。具体的には、本発明の半導体発光デバイス用部材は、中心波長380nm、放射強度0.4kW/m2の光を72時間照射した前後において、波長405nmの光における透過率の維持率が、通常80%以上、好ましくは90%以上、より好ましくは95%以上であり、また、通常110%以下、好ましくは105%以下、より好ましくは100%以下である。

なお、前記の変動比は、紫外/可視分光光度計による透過率測定により、前述した〔透過度の測定〕と同様にして測定することができる。

[UV resistance]

The member for semiconductor light emitting device of the present invention is excellent in light resistance. That is, even when UV (ultraviolet light) is irradiated, the transmittance with respect to light having a predetermined wavelength is not easily changed. Specifically, the member for a semiconductor light-emitting device of the present invention has a transmittance maintenance factor for light having a wavelength of 405 nm before and after irradiation with light having a center wavelength of 380 nm and a radiation intensity of 0.4 kW / m 2 for 72 hours. It is 80% or more, preferably 90% or more, more preferably 95% or more, and is usually 110% or less, preferably 105% or less, more preferably 100% or less.

The variation ratio can be measured in the same manner as in the above [Measurement of transmittance] by measuring the transmittance with an ultraviolet / visible spectrophotometer.

[II.半導体発光デバイス用部材の製造方法]

本発明の半導体発光デバイス用部材を製造する方法は特に制限されないが、例えば、後述の一般式(1)や一般式(2)で表わされる化合物を加水分解・重縮合し、重縮合物を乾燥することにより得ることができる。以下、この製造方法(これを適宜「本発明の半導体発光デバイス用部材の製造方法」という。)について詳しく説明する。

[II. Manufacturing method of semiconductor light emitting device member]

The method for producing the semiconductor light emitting device member of the present invention is not particularly limited. For example, the compound represented by the following general formula (1) or general formula (2) is hydrolyzed and polycondensed, and the polycondensate is dried. Can be obtained. Hereinafter, this manufacturing method (this is appropriately referred to as “a method for manufacturing a member for a semiconductor light emitting device of the present invention”) will be described in detail.

〔II−1.原料〕

原料としては、下記一般式(1)で表わされる化合物(以下適宜「化合物(1)」という。)及び/又はそのオリゴマーを用いる。

As a raw material, a compound represented by the following general formula (1) (hereinafter referred to as “compound (1)” as appropriate) and / or an oligomer thereof are used.

一般式(1)中、Mは、ケイ素、アルミニウム、ジルコニウム、及びチタンからなる群より選択される少なくとも1種の元素である。中でも、ケイ素が好ましい。 In general formula (1), M is at least one element selected from the group consisting of silicon, aluminum, zirconium, and titanium. Of these, silicon is preferable.

一般式(1)中、mは、Mの価数を表わし、1以上、4以下の整数である。また、「m+」とは、それが正の価数であることを表わす。

nは、X基の数を表わし、1以上、4以下の整数である。但し、m≧nである。

In general formula (1), m represents the valence of M, and is an integer of 1 or more and 4 or less. “M +” represents that it is a positive valence.

n represents the number of X groups and is an integer of 1 or more and 4 or less. However, m ≧ n.

一般式(1)中、Xは、溶液中の水や空気中の水分などにより加水分解されて、反応性に富む水酸基を生成する加水分解性基であり、従来より公知のものを任意に使用することができる。例えば、C1〜C5の低級アルコキシ基、アセトキシ基、ブタノキシム基、クロル基等が挙げられる。なお、ここでCi(iは自然数)という表記は、炭素数がi個であることを表わす。また、これらの加水分解性基は1種を単独で用いてもよく、2種以上を任意の組み合わせ及び比率で併用しても良い。 In the general formula (1), X is a hydrolyzable group that is hydrolyzed with water in solution or moisture in the air to produce a hydroxyl group rich in reactivity, and any conventionally known one is arbitrarily used. can do. For example, C1-C5 lower alkoxy group, acetoxy group, butanoxime group, chloro group and the like can be mentioned. Here, Ci (i is a natural number) represents that the number of carbon atoms is i. Moreover, these hydrolysable groups may be used individually by 1 type, and may use 2 or more types together by arbitrary combinations and a ratio.

中でも、反応後に遊離する成分が中性であることから、C1〜C5の低級アルコキシ基が好ましい。特に、反応性に富み、遊離する溶剤が軽沸であることから、メトキシ基又はエトキシ基が好ましい。 Especially, since the component liberated after reaction is neutral, a C1-C5 lower alkoxy group is preferable. In particular, a methoxy group or an ethoxy group is preferable because it is highly reactive and a free solvent is light boiling.

さらに、一般式(1)中でXがアセトキシ基やクロル基である場合には、加水分解反応後に酢酸や塩酸を遊離するため、絶縁性が必要とされる半導体発光デバイス用部材として使用する場合には、酸成分を除去する工程を付加することが好ましい。 Furthermore, when X is an acetoxy group or a chloro group in the general formula (1), acetic acid and hydrochloric acid are liberated after the hydrolysis reaction, so that it is used as a member for a semiconductor light emitting device that requires insulation. It is preferable to add a step of removing the acid component.

一般式(1)中、Y1は、いわゆるシランカップリング剤の1価の有機基として公知のものを、いずれも任意に選択して使用することができる。中でも、本発明において一般式(1)におけるY1として特に有用な有機基とは、以下のY0に表される群(有用有機基群)から選ばれるものである。 In the general formula (1), Y 1 can be arbitrarily selected from any known monovalent organic groups of so-called silane coupling agents. Among them, the organic group particularly useful as Y 1 in the general formula (1) in the present invention is selected from the following group represented by Y 0 (useful organic group group).

<有用有機基群Y0>

Y0:脂肪族化合物、脂環式化合物、芳香族化合物、脂肪芳香族化合物より誘導される1価以上の有機基である。

また、群Y0に属する有機基の炭素数は、通常1以上、また、通常1000以下、好ましくは500以下、より好ましくは100以下、さらに好ましくは50以下である。

<Useful organic group Y 0 >

Y 0 is a monovalent or higher valent organic group derived from an aliphatic compound, alicyclic compound, aromatic compound, or aliphatic aromatic compound.

The carbon number of the organic group belonging to the group Y 0 is usually 1 or more, and usually 1000 or less, preferably 500 or less, more preferably 100 or less, and further preferably 50 or less.

さらに、群Y0に属する有機基が有する水素原子のうち少なくとも一部は、下記に例示する原子及び/又は有機官能基等の置換基で置換されていても良い。この際、群Y0に属する有機基が有する水素原子のうちの複数が下記置換基で置換されていても良く、この場合、下記に示す置換基の中から選択した1種又は2種以上の組み合わせにより置換されていても良い。 Furthermore, at least a part of the hydrogen atoms of the organic group belonging to the group Y 0 may be substituted with a substituent such as an atom and / or an organic functional group exemplified below. At this time, a plurality of hydrogen atoms of the organic group belonging to the group Y 0 may be substituted with the following substituents. In this case, one or more selected from the substituents shown below It may be replaced by a combination.

群Y0に属する有機基の水素原子と置換可能な置換基の例としては、F、Cl、Br、I等の原子;ビニル基、メタクリロキシ基、アクリロキシ基、スチリル基、メルカプト基、エポキシ基、エポキシシクロヘキシル基、グリシドキシ基、アミノ基、シアノ基、ニトロ基、スルホン酸基、カルボキシ基、ヒドロキシ基、アシル基、アルコキシ基、イミノ基、フェニル基等の有機官能基などが挙げられる。 Examples of substituents that can be substituted with hydrogen atoms of organic groups belonging to group Y 0 include atoms such as F, Cl, Br, I, etc .; vinyl groups, methacryloxy groups, acryloxy groups, styryl groups, mercapto groups, epoxy groups, Examples thereof include an organic functional group such as an epoxycyclohexyl group, a glycidoxy group, an amino group, a cyano group, a nitro group, a sulfonic acid group, a carboxy group, a hydroxy group, an acyl group, an alkoxy group, an imino group, and a phenyl group.

なお、上記全ての場合において、群Y0に属する有機基の有する水素原子と置換可能な置換基のうち、有機官能基については、その有機官能基の有する水素原子のうち少なくとも一部がF、Cl、Br、I等のハロゲン原子などで置換されていても良い。 In all of the above cases, among the substituents that can be substituted for the hydrogen atoms of the organic group belonging to the group Y 0 , for the organic functional group, at least a part of the hydrogen atoms of the organic functional group is F, It may be substituted with a halogen atom such as Cl, Br, or I.

ただし、群Y0に属する有機基の水素と置換可能な置換基として例示したもののなかでも、有機官能基は、導入しやすいものの一例であり、使用目的に応じてこの他各種の物理化学的機能性を持つ有機官能基を導入しても良い。

また、群Y0に属する有機基は、その中に連結基としてO、N、又はS等の各種の原子または原子団を有するものであっても良い。

However, among those exemplified as substituents capable of substituting for hydrogen of the organic group belonging to group Y 0 , the organic functional group is an example that can be easily introduced, and various other physicochemical functions depending on the purpose of use. Organic functional groups having properties may be introduced.

In addition, the organic group belonging to the group Y 0 may have various atoms or atomic groups such as O, N, or S as a linking group therein.

一般式(1)中、Y1は、上記の有用有機基群Y0に属する有機基などから、その目的により様々な基を選択できるが、耐紫外線性、耐熱性に優れる点から、メチル基を主体とすることが好ましい。さらに、半導体発光デバイスを構成する他の材料との親和性向上、密着性向上、半導体発光デバイス用部材の屈折率調整などのために、適宜、他の有機基を選択するようにしてもよい。 In general formula (1), Y 1 can be selected from various groups depending on the purpose from the organic groups belonging to the useful organic group Y 0 described above, but from the viewpoint of excellent ultraviolet resistance and heat resistance, it is a methyl group. It is preferable to use as a main component. Furthermore, other organic groups may be appropriately selected for improving affinity with other materials constituting the semiconductor light emitting device, improving adhesion, adjusting the refractive index of the semiconductor light emitting device member, and the like.

上述の化合物(1)の具体例を挙げると、Mがケイ素である化合物としては、例えば、ジメチルジメトキシシラン、ジメチルジエトキシシラン、ジフェニルジメトキシシラン、ジフェニルジエトキシシラン、ビニルトリメトキシシラン、ビニルトリエトキシシラン、ビニルトリアセトキシシラン、γ−アミノプロピルトリメトキシシラン、γ−グリシドキシプロピルトリメトキシシラン、γ−グリシドキシプロピルトリエトキシシラン、β−(3,4−エポキシシクロヘキシル)エチルトリメトキシシラン、γ−(3,4−エポキシシクロヘキシル)エチルトリエトキシシラン、γ−(メタ)アクリロキシプロピルトリメトキシシラン、フェニルトリメトキシシラン、フェニルトリアセトキシシラン、γ−メルカプトプロピルトリメトキシシラン、γ−クロロプロピルトリメトキシシラン、β−シアノエチルトリエトキシシラン、メチルトリメトキシシラン、メチルトリエトキシシラン、メチルトリプロポキシシラン、メチルトリブトキシシラン、エチルトリメトキシシラン、エチルトリエトキシシラン、テトラメトキシシラン、テトラエトキシシラン、テトラプロポキシシラン、テトラブトキシシラン、ジメチルジクロロシラン、ジフェニルジクロロシラン、メチルフェニルジメトキシシラン、トリメチルメトキシシラン、トリメチルエトキシシラン、トリメチルクロロシラン、メチルトリクロロシラン、γ−アシノプロピルトリエトキシシラン、4−アシノブチルトリエトキシシラン、p−アミノフェニルトリメトキシシラン、N−(2−アミノエチル)−3−アミノプロピルトリメトキシシラン、アミノエチルアミノメチルフェネチルトリメトキシシラン、3−グリシドキシプロピルトリメトキシシラン、2−(3,4−エポキシシクロヘキシル)エチルトリメトキシシラン、3−アミノプロピルトリメトキシシラン、3−アミノプロピルトリエトキシシラン、4−アミノブチルトリエトキシシラン、N−(6−アミノヘキシル)アミノプロピルトリメトキシシラン、3−クロロプロピルトリメトキシシラン、3−クロロプロピルトリクロロシラン、(p−クロロメチル)フェニルトリメトキシシラン、4−クロロフェニルトリメトキシシラン、3−メタクリロキシプロピルトリメトキシシラン、3−メタクリロキシプロピルトリエトキシシラン、3−アクリロキシプロピルトリメトキシシラン、スチリルエチルトリメトキシシラン、3−メルカプトプロピルトリメトキシシラン、ビニルトリクロロシラン、ビニルトリス(2−メトキシエトキシ)シラン、トリフルオロプロピルトリメトキシシランなどが挙げられる。 Specific examples of the compound (1) described above include, for example, compounds in which M is silicon, such as dimethyldimethoxysilane, dimethyldiethoxysilane, diphenyldimethoxysilane, diphenyldiethoxysilane, vinyltrimethoxysilane, and vinyltriethoxy. Silane, vinyltriacetoxysilane, γ-aminopropyltrimethoxysilane, γ-glycidoxypropyltrimethoxysilane, γ-glycidoxypropyltriethoxysilane, β- (3,4-epoxycyclohexyl) ethyltrimethoxysilane, γ- (3,4-epoxycyclohexyl) ethyltriethoxysilane, γ- (meth) acryloxypropyltrimethoxysilane, phenyltrimethoxysilane, phenyltriacetoxysilane, γ-mercaptopropyltrimethoxysilane γ-chloropropyltrimethoxysilane, β-cyanoethyltriethoxysilane, methyltrimethoxysilane, methyltriethoxysilane, methyltripropoxysilane, methyltributoxysilane, ethyltrimethoxysilane, ethyltriethoxysilane, tetramethoxysilane, tetra Ethoxysilane, tetrapropoxysilane, tetrabutoxysilane, dimethyldichlorosilane, diphenyldichlorosilane, methylphenyldimethoxysilane, trimethylmethoxysilane, trimethylethoxysilane, trimethylchlorosilane, methyltrichlorosilane, γ-acinopropyltriethoxysilane, 4-amino Butyltriethoxysilane, p-aminophenyltrimethoxysilane, N- (2-aminoethyl) -3-aminopropyltrimeth Xysilane, aminoethylaminomethylphenethyltrimethoxysilane, 3-glycidoxypropyltrimethoxysilane, 2- (3,4-epoxycyclohexyl) ethyltrimethoxysilane, 3-aminopropyltrimethoxysilane, 3-aminopropyltriethoxy Silane, 4-aminobutyltriethoxysilane, N- (6-aminohexyl) aminopropyltrimethoxysilane, 3-chloropropyltrimethoxysilane, 3-chloropropyltrichlorosilane, (p-chloromethyl) phenyltrimethoxysilane, 4-chlorophenyltrimethoxysilane, 3-methacryloxypropyltrimethoxysilane, 3-methacryloxypropyltriethoxysilane, 3-acryloxypropyltrimethoxysilane, styrylethyltrimethoxy Silane, 3-mercaptopropyl trimethoxysilane, vinyl trichlorosilane, vinyltris (2-methoxyethoxy) silane, etc. trifluoropropyl trimethoxysilane.

また、化合物(1)のうち、Mがアルミニウムである化合物としては、例えば、アルミニウムトリイソプロポキシド、アルミニウムトリn−ブトキシド、アルミニウムトリt−ブトシキド、アルミニウムトリエトキシドなどが挙げられる。 Examples of the compound (1) in which M is aluminum include aluminum triisopropoxide, aluminum tri-n-butoxide, aluminum tri-t-butoxide, aluminum triethoxide, and the like.

また、化合物(1)のうち、Mがジルコニウムである化合物としては、例えば、ジルコニウムテトラメトキシド、ジルコニウムテトラエトキシド、ジルコニウムテトラn−プロポキシド、ジルコニウムテトラi−プロポキシド、ジルコニウムテトラn−ブトキシド、ジルコニウムテトラi−ブトキシド、ジルコニウムテトラt−ブトキシド、ジルコニウムジメタクリレートジブトキシドなどが挙げられる。 Examples of the compound (1) in which M is zirconium include, for example, zirconium tetramethoxide, zirconium tetraethoxide, zirconium tetra n-propoxide, zirconium tetra i-propoxide, zirconium tetra n-butoxide, Zirconium tetra i-butoxide, zirconium tetra t-butoxide, zirconium dimethacrylate dibutoxide and the like can be mentioned.

また、化合物(1)のうち、Mがチタンである化合物としては、例えば、チタンテトライソプロポキシド、チタンテトラn−ブトキシド、チタンテトラi−ブトキシド、チタンメタクリレートトリイソプロポキシド、チタンテトラメトキシプロポキシド、チタンテトラn−プロポキシド、チタンテトラエトキシドなどが挙げられる。 Moreover, as a compound whose M is titanium among compounds (1), for example, titanium tetraisopropoxide, titanium tetra n-butoxide, titanium tetra i-butoxide, titanium methacrylate triisopropoxide, titanium tetramethoxypropoxide , Titanium tetra n-propoxide, titanium tetraethoxide and the like.

ただし、これらに具体的に例示した化合物は、入手容易な市販のカップリング剤の一部であり、更に詳しくは、例えば、科学技術総合研究所発行の「カップリング剤最適利用技術」9章のカップリング剤及び関連製品一覧表により示すことが出来る。また、当然のことながら、本発明に使用できるカップリング剤は、これらの例示により制限されるものではない。 However, the compounds specifically exemplified in these are some of commercially available coupling agents that are readily available. For more details, see, for example, “Optimum Utilization Technology for Coupling Agents” in Chapter 9 published by the Science and Technology Research Institute. It can be shown by a list of coupling agents and related products. Of course, the coupling agent that can be used in the present invention is not limited by these examples.

また、下記一般式(2)で表される化合物(以下適宜、「化合物(2)」という。)及び/又はそのオリゴマーも、上記化合物(1)と同様に使用することが出来る。

一般式(2)において、M、X及びY1は、それぞれ独立に、一般式(1)と同様のものを表わす。特にY1としては、一般式(1)の場合と同様、上記の有用有機基群Y0に属する有機基などから、その目的により様々な基を選択できるが、耐紫外線性、耐熱性に優れる点から、メチル基を主体とすることが好ましい。

また、一般式(2)において、sは、Mの価数を表わし、2以上、4以下の整数である。また、「s+」は、それが正の整数であることを表わす。

さらに、一般式(2)において、Y2は、u価の有機基を表わす。ただし、uは2以上の整数を表わす。したがって、一般式(2)中、Y2は、いわゆるシランカップリング剤の有機基として公知のもののうち2価以上のものを、任意に選択して使用することができる。

また、一般式(2)において、tは、1以上、s−1以下の整数を表わす。但し、t≦sである。

In the general formula (2), M, X and Y 1 each independently represent the same as in the general formula (1). In particular, as Y 1 , various groups can be selected according to the purpose from the organic groups belonging to the useful organic group group Y 0 as in the case of the general formula (1), but they are excellent in ultraviolet resistance and heat resistance. From the point of view, it is preferable to mainly use a methyl group.

Moreover, in General formula (2), s represents the valence of M and is an integer of 2-4. “S +” indicates that it is a positive integer.

Further, in the general formula (2), Y 2 represents a u-valent organic group. Here, u represents an integer of 2 or more. Therefore, in the general formula (2), Y 2 may be arbitrarily selected from divalent or higher ones among known organic groups of so-called silane coupling agents.

In the general formula (2), t represents an integer of 1 or more and s−1 or less. However, t ≦ s.

上記化合物(2)の例としては、各種有機ポリマーやオリゴマーに側鎖として加水分解性シリル基が複数結合しているものや、分子の複数の末端に加水分解性シリル基が結合しているものなどが挙げられる。 Examples of the compound (2) include those in which a plurality of hydrolyzable silyl groups are bonded as side chains to various organic polymers and oligomers, and those in which a hydrolyzable silyl group is bonded to a plurality of terminals of the molecule. Etc.

上記化合物(2)の具体例及びその製品名を以下に挙げる。

・ビス(トリエトキシシリルプロピル)テトラスルフィド

(信越化学製、KBE−846)

・2−ジエトキシメチルエチルシリルジメチル−2−フラニルシラン

(信越化学製、LS−7740)

・N,N’−ビス[3−(トリメトキシシリル)プロピル]エチレンジアミン

(チッソ製、サイラエースXS1003)

・N−グリシジル−N,N−ビス[3−(メチルジメトキシシリル)プロピル]アミン

(東芝シリコーン製、TSL8227)

・N−グリシジル−N,N−ビス[3−(トリメトキシシリル)プロピル]アミン

(東芝シリコーン製、TSL8228)

・N,N−ビス[(メチルジメトキシシリル)プロピル]アミン

(東芝シリコーン製、TSL8206)

・N,N−ビス[3−(メチルジメトキシシリル)プロピル]エチレンジアミン

(東芝シリコーン製、TSL8212)

・N,N−ビス[(メチルジメトキシシリル)プロピル]メタクリルアミド

(東芝シリコーン製、TSL8213)

・N,N−ビス[3−(トリメトキシシリル)プロピル]アミン

(東芝シリコーン製、TSL8208)

・N,N−ビス[3−(トリメトキシシリル)プロピル]エチレンジアミン

(東芝シリコーン製、TSL8214)

・N,N−ビス[3−(トリメトキシシリル)プロピル]メタクリルアミド

(東芝シリコーン製、TSL8215)

・N,N’,N”−トリス[3−(トリメトキシシリル)プロピル]イソシアヌレート

(ヒドラス化学製、12267−1)

・1,4−ビスヒドロキシジメチルシリルベンゼン

(信越化学製、LS−7325)

Specific examples of the compound (2) and product names thereof are listed below.

・ Bis (triethoxysilylpropyl) tetrasulfide (manufactured by Shin-Etsu Chemical, KBE-846)

2-diethoxymethylethylsilyldimethyl-2-furanylsilane (manufactured by Shin-Etsu Chemical, LS-7740)

N, N′-bis [3- (trimethoxysilyl) propyl] ethylenediamine (manufactured by Chisso, Silaace XS1003)

N-glycidyl-N, N-bis [3- (methyldimethoxysilyl) propyl] amine (Toshiba Silicone, TSL8227)

N-glycidyl-N, N-bis [3- (trimethoxysilyl) propyl] amine (Toshiba Silicone, TSL8228)

N, N-bis [(methyldimethoxysilyl) propyl] amine (Toshiba Silicone, TSL8206)

N, N-bis [3- (methyldimethoxysilyl) propyl] ethylenediamine (Toshiba Silicone, TSL8212)

N, N-bis [(methyldimethoxysilyl) propyl] methacrylamide (Toshiba Silicone, TSL8213)

N, N-bis [3- (trimethoxysilyl) propyl] amine (Toshiba Silicone, TSL8208)

N, N-bis [3- (trimethoxysilyl) propyl] ethylenediamine (Toshiba Silicone, TSL8214)

N, N-bis [3- (trimethoxysilyl) propyl] methacrylamide (Toshiba Silicone, TSL8215)

N, N ′, N ″ -tris [3- (trimethoxysilyl) propyl] isocyanurate (manufactured by Hydras Chemical, 12267-1)

・ 1,4-Bishydroxydimethylsilylbenzene (manufactured by Shin-Etsu Chemical Co., Ltd., LS-7325)

原料としては、これらの化合物(1)や化合物(2)のうち1種類だけを用いてよいが、二種類以上を任意の組み合わせ及び組成で混合してもかまわない。また、上記のように、これらの化合物(1)や化合物(2)のオリゴマーを原料にしてもかまわない。即ち、化合物(1)及び/又はそのオリゴマーを原料にしたり、化合物(2)及びそのオリゴマーを原料にしたりしてもよい。さらに、予め加水分解された(即ち、一般式(1),(2)において−XがOH基である)化合物(1)又は化合物(2)を用いるようにしてもよい。 As a raw material, you may use only 1 type among these compounds (1) and a compound (2), However, You may mix 2 or more types by arbitrary combinations and compositions. Further, as described above, oligomers of these compounds (1) and (2) may be used as raw materials. That is, the compound (1) and / or its oligomer may be used as a raw material, or the compound (2) and its oligomer may be used as a raw material. Further, the compound (1) or the compound (2) hydrolyzed in advance (that is, -X is an OH group in the general formulas (1) and (2)) may be used.

但し、本発明では原料として、Mとしてケイ素を含有し、且つ、有機基Y1又は有機基Y2を少なくとも1つ有する化合物(1)及び化合物(2)(加水分解されたものを含む)並びにそのオリゴマーを、少なくとも1種以上用いる必要がある。また、系内の架橋が主としてシロキサン結合を始めとする無機成分により形成されることが好ましいことから、化合物(1)及び化合物(2)をともに使用する場合には、化合物(1)が主体となることが好ましい。 However, in the present invention, as a raw material, compound (1) and compound (2) (including hydrolyzed ones) containing silicon as M and having at least one organic group Y 1 or organic group Y 2 and It is necessary to use at least one oligomer. In addition, since it is preferable that the crosslinking in the system is mainly formed by inorganic components including a siloxane bond, when the compound (1) and the compound (2) are used together, the compound (1) is mainly used. It is preferable to become.

さらに、原料として化合物(1)を用いる場合、製造される半導体発光デバイス用部材の硬度を硬くしようとするのであれば、原料として2官能の化合物(1)に対する3官能以上の化合物(1)(即ち、3官能又は4官能の化合物(1))の比率を大きくすることが好ましい。3官能以上の化合物は架橋成分となりうることから、3官能以上の化合物の比率を大きくすることにより、半導体発光デバイス用部材の架橋を促進することが出来るためである。 Further, when the compound (1) is used as a raw material, if the hardness of the manufactured semiconductor light emitting device member is to be increased, a trifunctional or higher functional compound (1) (2) as a raw material with respect to the bifunctional compound (1) ( That is, it is preferable to increase the ratio of the trifunctional or tetrafunctional compound (1)). This is because a trifunctional or higher functional compound can serve as a crosslinking component, and therefore, by increasing the ratio of the trifunctional or higher functional compound, the cross-linking of the semiconductor light emitting device member can be promoted.

ここで、架橋剤として4官能以上の化合物を用いる場合は、3官能の化合物を用いる場合に比較して2官能の使用比率を高くして系内全体の架橋度を調整することが好ましい。化合物(1)のオリゴマーを使用する場合には、2官能のみのオリゴマー、3官能のみのオリゴマー、4官能のみのオリゴマー、或いは、これら複数の単位を有するオリゴマー等がある。この際、最終的な半導体発光デバイス用部材全体において、2官能モノマー単位に対する3官能以上のモノマー単位の比率が大きくなると、上記と同様に硬い半導体発光デバイス用部材を得ることが出来る。 Here, when a tetrafunctional or higher functional compound is used as the crosslinking agent, it is preferable to adjust the cross-linking degree of the entire system by increasing the use ratio of the bifunctional as compared with the case of using the trifunctional compound. When the oligomer of the compound (1) is used, there are a bifunctional oligomer, a trifunctional oligomer, a tetrafunctional oligomer, an oligomer having a plurality of these units, and the like. At this time, when the ratio of the trifunctional or higher monomer unit to the bifunctional monomer unit is increased in the entire final semiconductor light emitting device member, a hard semiconductor light emitting device member can be obtained in the same manner as described above.

また、化合物(2)を用いる場合にも基本的な考え方は上記の化合物(1)を用いる場合と同じである。ただし、化合物(2)の有機基部分の分子量が大きい場合には、分子量が小さい場合と比較して、実質的に架橋点間距離が大きくなるので、柔軟性が増す傾向にある。 In addition, when using the compound (2), the basic concept is the same as when using the above compound (1). However, when the molecular weight of the organic group portion of the compound (2) is large, the distance between cross-linking points is substantially increased as compared with the case where the molecular weight is small, so that the flexibility tends to increase.

ここで化合物(2)及び/又はそのオリゴマーを主原料として用いると系内の主鎖構造が有機結合主体となり耐久性に劣るものとなる虞がある。このため、化合物(2)は主として密着性付与や屈折率調整、反応性制御、無機粒子分散性付与などの機能性付与のため最小限の使用量用いることが望ましい。化合物(1)及び/又はそのオリゴマー(化合物(1)由来成分)と、化合物(2)及び/又はそのオリゴマー(化合物(2)由来成分)を同時に使用する場合には原料の総重量における化合物(2)由来成分の使用量割合が通常30重量%以下、好ましくは20重量%以下、さらに好ましくは10重量%以下であることが望ましい。 Here, when the compound (2) and / or the oligomer thereof is used as a main raw material, the main chain structure in the system becomes an organic bond main body and may be inferior in durability. For this reason, it is desirable to use the minimum amount of the compound (2) for providing functions such as adhesion, refractive index adjustment, reactivity control, and inorganic particle dispersibility. When compound (1) and / or its oligomer (component derived from compound (1)) and compound (2) and / or its oligomer (component derived from compound (2)) are used at the same time, the compound ( 2) It is desirable that the amount of the derived component used is usually 30% by weight or less, preferably 20% by weight or less, more preferably 10% by weight or less.