JP4874673B2 - 工作機械 - Google Patents

工作機械 Download PDFInfo

- Publication number

- JP4874673B2 JP4874673B2 JP2006051887A JP2006051887A JP4874673B2 JP 4874673 B2 JP4874673 B2 JP 4874673B2 JP 2006051887 A JP2006051887 A JP 2006051887A JP 2006051887 A JP2006051887 A JP 2006051887A JP 4874673 B2 JP4874673 B2 JP 4874673B2

- Authority

- JP

- Japan

- Prior art keywords

- workpiece

- moving

- support

- fixed

- supported

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Landscapes

- Gripping On Spindles (AREA)

- Turning (AREA)

Description

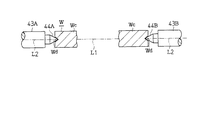

前記固定側及び移動側の支持筒(34,37)の中心には位置決めロッド(43A,43B)がシリンダ(45A,45B)により回転軸線(L2)に沿う方向へ進退移動可能に支持され、各位置決めロッド(43A,43B)の先端には、ワーク(W)の両端面の支持孔(Wd)に係合される円錐先鋭状のピボット(44A,44B)が突出形成され、ワークWが仮支持部材(40A,40B)にて仮支持された状態で、位置決めロッド(43A,43B)が前進移動されたとき、ピボット(44A,44B)により、ワーク(W)の両端部が挟持されて、ワーク(W)の中心軸線(L1)が回転軸線(L2)と一致するように位置決め配置され、前記支持筒(34,37)には、固定側及び移動側のチャック(46A,46B)が回転軸線(L2)と同軸上に配設され、ワーク(W)がピボット(44A,44B)にて位置決めされた状態で、移動側ヘッド(35)が固定側ヘッド(33)に向かって接近移動されたとき、ワーク(W)の両端の軸部(Wb)がこれらのチャック(46A,46B)により把持され、前記テーブル(15,16)はメインテーブル(15)及びサブテーブル(16)よりなるとともに、それらのテーブル(15,16)は共通のレール(17)を介してワーク(W)の中心軸線(L1)に沿う方向へ移動可能に支持され、メインテーブル(15)とサブテーブル(16)との間には給電線及び油圧チューブが架設されるとともに、前記工具保持盤(19)がメインテーブル(15)上に支持され、リニアモータ(18)により両テーブル(15,16)が一体的に間隔を一定に維持した状態で移動されるようにした制御装置(50)を設けたことを特徴としている。

はじめに、ワークWの形状構成について説明する。図1、図2及び図5に示すように、このワークWは全体として円柱状をなし、その中央部には被加工部Waが設けられるとともに、その被加工部Waの両端には軸部Wbが形成されている。この軸部Wbは、ワークWが構成部品として所定の装置に組み付けられる際に、軸受によって支持される部分であって、旋盤による被加工部Waの加工前に、軸部Wbの外周面が中心軸線L1に対して所定の周面上に位置するように芯出し加工されている。軸部Wbの外端には突出部Wcが形成され、その突出部Wcの端面には、図7に示すように、円錐状の支持孔Wdが形成されている。

さて、図5に示す状態では、移動側支持機構32の移動側ヘッド35がワークWの長さに合わせて後退位置に配置されて、その移動側ヘッド35に支持された移動側支持筒37と固定側支持機構31の固定側ヘッド33に支持された固定側支持筒34との間に広い間隔が形成されている。また、固定側位置決めロッド43Aが突出位置に配置されるとともに、移動側位置決めロッド43Bが没入位置に配置されている。さらに、固定側及び移動側の仮支持部材40A,40Bが固定側及び移動側のチャック46A,46Bに接近する上方の仮支持位置に配置されている。そして、この状態でワークWがその突出部Wcにおいて両仮支持部材40A,40B上に設置されるとともに、ワークWの一端側の支持孔Wdに固定側位置決めロッド43Aの先端の固定側ピボット44Aが係合されている。

このワークWの加工時には、ワークWがその両端面側から挟持されることなく、両端の軸部Wbにおいて外周側から把持された状態にある。このため、ワークWに対して中心軸線L1に沿う方向に圧縮力が作用することはなく、装置フレーム11にその圧縮反力が作用することもなくて、装置フレーム11に撓みが生じるおそれを防止することができる。また、ワークWの支持過程で位置決めのために使用されたピボット44A,44BがワークWの両端の支持孔Wdから離脱された状態にあるため、ピボット44A,44Bの先鋭点と支持孔Wdの内奥の収束点との間に位置ずれが生じることもない。従って、ワークWを両端部において位置ずれを生じることなく正確に支持することができて、被加工部Waに対して高精度の加工を施すことができる。

(1) ワークWを両端部において位置ずれを生じることなく正確に支持することができて、被加工部Waに対して高精度の加工を施すことができる。

(3) 工具20が位置する切削加工部の移動に追従して削り屑排出用樋24が移動されるため、切削加工部で生じる削り屑を散乱させることなく回収して排出させることができる。

なお、前記実施形態は、次のように変更して具体化することも可能である。

Claims (2)

- フレーム(11)上には、ワーク(W)を回転軸線(L2)の周りで回転させるための一対の回転用モータ(13,14)を装備したワーク支持装置(12)と、リニアモータ(18)によりワークWの中心軸線(L1)に沿う方向に移動されるテーブル(15,16)とが配設され、そのテーブル(15,16)上には、ワーク(W)を加工するための工具(20)を保持した工具保持盤(19)が支持され、

前記ワーク支持装置(12)には、ワーク(W)の一端側の軸部(Wb)を支持する固定側支持機構(31)と、ワーク(W)の他端側の軸部(Wb)を支持する移動側支持機構(32)とが装備され、

前記固定側支持機構(31)においては、固定側ヘッド(33)が固定配置され、その固定側ヘッド(33)には前記回転用モータ(13)により前記回転軸線(L2)上で回転される固定側支持筒(34)が支持され、

前記移動側支持機構(32)においては、リニアモータ(38)により、ワーク(W)の中心軸線(L1)に沿って固定側ヘッド(33)と接近離間する方向へ移動される移動側ヘッド(35)が配設され、その移動側ヘッド(35)には前記回転用モータ(14)によって前記回転軸線(L2)上で回転される移動側支持筒(37)が支持され、

前記固定側及び移動側の支持機構(31,32)には、ワーク(W)を支持する上方の仮支持位置と、下方の退避位置とに切替えられる仮支持部材(40A,40B)が配置され、

前記固定側及び移動側の支持筒(34,37)の中心には位置決めロッド(43A,43B)がシリンダ(45A,45B)により回転軸線(L2)に沿う方向へ進退移動可能に支持され、各位置決めロッド(43A,43B)の先端には、ワーク(W)の両端面の支持孔(Wd)に係合される円錐先鋭状のピボット(44A,44B)が突出形成され、

ワークWが仮支持部材(40A,40B)にて仮支持された状態で、位置決めロッド(43A,43B)が前進移動されたとき、ピボット(44A,44B)により、ワーク(W)の両端部が挟持されて、ワーク(W)の中心軸線(L1)が回転軸線(L2)と一致するように位置決め配置され、

前記支持筒(34,37)には、固定側及び移動側のチャック(46A,46B)が回転軸線(L2)と同軸上に配設され、ワーク(W)がピボット(44A,44B)にて位置決めされた状態で、移動側ヘッド(35)が固定側ヘッド(33)に向かって接近移動されたとき、ワーク(W)の両端の軸部(Wb)がこれらのチャック(46A,46B)により把持され、

前記テーブル(15,16)はメインテーブル(15)及びサブテーブル(16)よりなるとともに、それらのテーブル(15,16)は共通のレール(17)を介してワーク(W)の中心軸線(L1)に沿う方向へ移動可能に支持され、メインテーブル(15)とサブテーブル(16)との間には給電線及び油圧チューブが架設されるとともに、前記工具保持盤(19)がメインテーブル(15)上に支持され、リニアモータ(18)により両テーブル(15,16)が一体的に間隔を一定に維持した状態で移動されるようにした制御装置(50)を設けたことを特徴とする工作機械。 - 前記フレーム(11)上には移動台(22)がレール(23)を介して、ワーク(W)の中心軸線(L1)に沿う方向へ移動用リニアモータ(25)により移動可能に支持されるとともに、ワーク(W)の下方から後方に延びるように、移動台(22)上には削り屑排出用樋(24)が配設されていることを特徴とする請求項1に記載の工作機械。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006051887A JP4874673B2 (ja) | 2005-11-30 | 2006-02-28 | 工作機械 |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005347061 | 2005-11-30 | ||

| JP2005347061 | 2005-11-30 | ||

| JP2006051887A JP4874673B2 (ja) | 2005-11-30 | 2006-02-28 | 工作機械 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2007175854A JP2007175854A (ja) | 2007-07-12 |

| JP4874673B2 true JP4874673B2 (ja) | 2012-02-15 |

Family

ID=38301542

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2006051887A Active JP4874673B2 (ja) | 2005-11-30 | 2006-02-28 | 工作機械 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4874673B2 (ja) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5700971B2 (ja) * | 2010-07-30 | 2015-04-15 | 高周波熱錬株式会社 | 回転チャック機構のワーク確認装置及びワーク熱処理装置 |

| JP5728755B2 (ja) * | 2010-07-30 | 2015-06-03 | 高周波熱錬株式会社 | ワーク下部熱処理装置及びワーク下部熱処理方法 |

| JP6024072B2 (ja) * | 2015-02-17 | 2016-11-09 | 高周波熱錬株式会社 | ワーク確認方法、回転チャック機構のワーク確認装置及びワーク熱処理装置 |

Family Cites Families (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH04159001A (ja) * | 1990-10-24 | 1992-06-02 | Yamazaki Mazak Corp | 旋盤及び該旋盤を用いたシャフトワークの加工方法 |

| JP3511397B2 (ja) * | 1994-02-09 | 2004-03-29 | 株式会社小松製作所 | 工作機械の切粉堆積防止方法及び工作機械のチャック |

-

2006

- 2006-02-28 JP JP2006051887A patent/JP4874673B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2007175854A (ja) | 2007-07-12 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN101804475B (zh) | 用于自动地处理长方体形工件的铣削方法和机械工具 | |

| JP5204246B2 (ja) | 5軸加工門形工作機械によるワークの穴ぐり加工方法 | |

| JP4326424B2 (ja) | センタリングマシン | |

| CN105710730A (zh) | 一种用于工件加工的机床 | |

| WO2016129137A1 (ja) | 工作機械 | |

| JP2016209989A (ja) | ホーニングマシン | |

| KR20080099787A (ko) | 공작 기계 | |

| JP2018075667A (ja) | 工作機械 | |

| KR101326249B1 (ko) | 공작물의 홀 가공장치 | |

| JP4874673B2 (ja) | 工作機械 | |

| WO2012053356A1 (ja) | センタリング方法及び装置 | |

| JP5380963B2 (ja) | レスト装置を備える工作機械およびレスト装置を用いる加工方法 | |

| JP5427159B2 (ja) | 加工装置及び加工方法 | |

| JP4271402B2 (ja) | 細物ワーク加工用の2主軸対向旋盤 | |

| JP4806472B1 (ja) | チャック装置 | |

| JP4460351B2 (ja) | クランプ機能付き送り駆動装置、および工作機械 | |

| KR20220124534A (ko) | 내부를 절삭가공하기 위한 가공장치 | |

| JP5328011B2 (ja) | 歯車材料支持装置、歯車加工装置、及び歯車製造方法 | |

| JP7100491B2 (ja) | 加工負荷再現治具および工作機械の加工負荷測定方法 | |

| ATE535333T1 (de) | Mittenantriebsmaschine | |

| JP2001129710A (ja) | 両端加工機 | |

| JP5198885B2 (ja) | 工作機械、およびワーク加工方法 | |

| KR102254835B1 (ko) | 내부를 절삭가공하기 위한 가공장치 | |

| JP2014104564A (ja) | センタリング方法及び装置 | |

| ATE336328T1 (de) | Maschine und verfahren zur bearbeitung eines langen profilwerkstückes |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20081126 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20110728 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20110824 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20111024 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20111115 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20111124 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20141202 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 Ref document number: 4874673 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |