JP4521135B2 - 自動車用ホイールの鋳造装置 - Google Patents

自動車用ホイールの鋳造装置 Download PDFInfo

- Publication number

- JP4521135B2 JP4521135B2 JP2001191913A JP2001191913A JP4521135B2 JP 4521135 B2 JP4521135 B2 JP 4521135B2 JP 2001191913 A JP2001191913 A JP 2001191913A JP 2001191913 A JP2001191913 A JP 2001191913A JP 4521135 B2 JP4521135 B2 JP 4521135B2

- Authority

- JP

- Japan

- Prior art keywords

- cooling

- thermal expansion

- thin

- thick

- shrinkage

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Molds, Cores, And Manufacturing Methods Thereof (AREA)

Description

【発明の属する技術分野】

本発明は、自動車用ホイールの成形に用いられる鋳造装置に関するものである。

【0002】

【従来の技術】

鋳型のキャビティに溶湯を流し込んで自動車用ホイールを鋳造する工程にあって、ハブ部となるホイールの中心を湯口とし、キャビティのスポーク部成形湯路からリム部成形湯路へ溶湯が注入され、リム部成形湯路の最奥端まで完全に充填注入した後に、冷却工程に移行し、該リム部成形湯路の端縁からスポーク部成形湯路を経て湯口に至るまで徐々に凝固形成することにより自動車用ホイールが製造される。

【0003】

このような冷却工程にあって、キャビティ内に注入された溶湯を冷却する際の凝固が不適正であると、気泡巣、引け巣、割れ、表面欠陥、形状不良等が発生しやすくなるため、溶湯の冷却を適正に行うことによって、該不良等の無い健全な製品が製造できることとなる。また、溶湯が凝固する際に起こる熱収縮に対し、溶湯を随時補充することにより所定の形状が形成され得るため、冷却工程での凝固と溶湯の補充が適正に行われるような冷却手段を用いることが、健全な製品を効率良く得る重要なポイントとなる。

【0004】

【発明が解決しようとする課題】

自動車用ホイールは、複雑な形状を有することから、各部位の肉厚等が異なるため、冷却時における各部位毎の凝固の進行度が異なり、上記のような欠陥等の不良を生じやすい傾向がある。そのため、冷却工程の際に相対的に高温領域である湯口付近を積極的に冷却し、リム部最端部の凝固開始から全域での凝固終了までの時間を短時間にすることによって、ホイール全体の凝固がリム部最端部から湯口に向かって順次進行していく状況をつくり出し、健全な製品を製造していることが一般的である。

【0005】

上記の自動車用ホイールとしては、薄肉のスポークが接合するハブ部が製品の性質上高い機械的強さを必要とされる部分であるため、厚肉形状を有していることが一般的である。そのため、該ハブ部に対する冷却作用を高めることにより、該ハブ部の凝固が周囲の各部位の凝固に対して適正に行われるようにする必要がある。このための冷却方法として、従来は、入子に冷却流体を注入する通路を設け、該通路を冷却作用の最も必要とする部分では冷却流体の流量が多くなる等の構成とするか、又は、冷却部体を別途設け、該冷却部体を入子の所定箇所に設置する構成が一般的であった。ところが、前者では入子に穴を開ける等して通路を設けることになるため、入子の耐久性の低下と、通路を加工するための費用が増大する等が生ずる。また、後者では入子と冷却部体間での熱膨張収縮変形による悪影響を避けるため、入子と冷却部体の接触面を平面当てする必要があり、局部的に冷却作用を高めることが難しかった。

本発明はかかる問題点を解決することを目的とするものである。

【0006】

【課題を解決するための手段】

本発明は、自動車用ホイールの鋳造装置として、スポーク部成形湯路の湯口側に薄肉部を形成して、該スポーク部成形湯路と対向する面を薄肉側部分平面とし、さらに該薄肉部を除いた厚肉部のスポーク部成形湯路と対向する面を厚肉側主平面としてなる自動車用ホイール鋳型のキャビティーを画成する入子と、厚肉側主平面に接触する全体冷却部と、薄肉側部分平面に接触するポイント冷却部とを具備する冷却部体とを備え、ポイント冷却部と薄肉側部分平面との間又は/及び全体冷却部と厚肉側主平面との間に熱膨張収縮緩衝材を介装したことを特徴とする。

【0007】

このように、自動車用ホイール鋳型の入子として、スポーク部成形湯路の湯口側に形成した薄肉部と、該薄肉部以外の厚肉部にそれぞれ冷却部体を接触させることによって、全体冷却部により自動車用ホイールの冷却速度を全体的に高めつつ、ポイント冷却部により該冷却速度に合わせてスポークが接合するハブ部を局部的に強制冷却することができるため、全体として、適正な冷却作用を生じさせることができ、溶湯の凝固がリム部最端部より湯口に向かって可及的に順次進行し得ることとなり、健全な製品を効率的に製造できることとなる。

【0008】

上述の冷却部体として、ポイント冷却部と全体冷却部からなる段付き構成であり、該ポイント冷却部はスポークがハブ部に接合する部分を局部的に冷却することが主要目的であるため、自動車用ホイールのスポーク部が接合するハブ部に対応する位置にのみ設置しても良し、ハブ円周の全域にわたって設置しても良い。一方、全体冷却部は、ホイールの全周にわたって構成するようにしても良いし、上記ポイント冷却部の設置位置と対応して複数の冷却部体を構成するようにしても良い。

【0009】

このような冷却部体の冷却方法としては、一般的な水冷又は、空冷等を用いることができ、冷却流体が流れる流路を冷却部体に設けて、該流路に冷却流体が注入されることによって冷却が行われるようにすることができる。このような冷却流体の流路は、ポイント冷却部と全体冷却部のそれぞれに設けることもでき、これによりポイント冷却部の冷却作用を一層高めることができる。

【0010】

本発明にかかる冷却部体によって冷却される入子として、ポイント冷却部と全体冷却部から適正な冷却作用を得るため、入子に薄肉側部分平面と厚肉側主平面とを形成し、接触面が均一に冷却されるように入子と冷却部体の各接触面が平面接触する構成としている。

【0011】

このような入子に構成された薄肉側部分平面の薄肉部の厚さとしては、冷却する自動車用ホイールの形状や材質等によって、適切な形状を成すようにすることができる。

【0012】

一方、上述した鋳造装置の冷却工程にあっては、入子の温度が400℃〜500℃程度になるのに対し、冷却部体は約100℃とするため、それぞれの熱伝導によって熱膨張収縮変化が該入子と冷却部体に発生し、ポイント冷却部と薄肉側部分平面との接触面、及び全体冷却部と厚肉側主平面との接触面において、圧縮負荷が作用したり、接触面が離れること等が起こり得る。そのため、熱膨張収縮変形を見越して逃がし空間を設ける図5のような構成(公知例ではない)も考えられたが、全体冷却部と厚肉側主平面との間に予め設けた逃がし空間では、空気の熱伝導率が低いために冷却作用が不十分となり、必要な冷却効果を得ることができない。そこで発明者はさらに鋭意研鑽を続けた結果、ポイント冷却部と薄肉側部分平面との間又は/及び全体冷却部と厚肉側主平面との間に、上記の熱膨張収縮変形を吸収し得る熱膨張収縮緩衝材を介装するに至った。このように熱膨張収縮緩衝材を使用することによって、熱膨張収縮変形によって冷却部体と入子の間に負荷がかかったり、空間ができたりすること等を防止でき、かつ十分な冷却効果が発揮されることとなった。

【0013】

入子や冷却部体の形状、入子と冷却部体の温度差等が熱膨張収縮変形に影響を及ぼすことから、上記した熱膨張収縮部材を介在させる接触面としては、ポイント冷却部と薄肉側部分平面との接触面に発生する熱膨張収縮変形と、全体冷却部と厚肉側主平面との接触面に発生する熱膨張収縮変形を比較し、変形量がより大きく発生する方の接触面に、熱膨張収縮緩衝材を介装させることが効果的である。また、変形量や変形作用によっては両接触面に熱膨張収縮緩衝材を介装させても良い。

【0014】

上記の熱膨張緩衝材としては、冷却部体からの冷却作用を充分伝達できることが求められるため、熱伝導率の高い材料を使用することが提案される。また、該熱膨張収縮緩衝材を弾力性の高い弾性体とすることにより、入子や冷却部体が熱膨張収縮変形しても両者が該熱膨張収縮緩衝材を介して常に接触しているため、熱伝導を充分行うことができる。加えて、鋳造時に入子が持つ温度域において、充分な耐熱性を持つ材料が好ましい。さらには、入子や冷却部体よりも熱膨張率が高い材料を用いても良い。

【0015】

このような熱膨張収縮材料としては、銅やグラファイト等の炭素材料等を用いることができる。なかでも、高熱伝導率、高弾力性、耐熱性に優れるグラファイトをシート状にしたグラファイト製シート部材や、炭素繊維の短繊維からなる炭素繊維不織布等を使用することが提案される。特にグラファイト製シート部材は、圧縮した際の復元率も高いことから、繰り返し使用に対する耐久性も高い。

【0016】

上記の熱膨張収縮緩衝材として、該材質の厚みは一般的に熱伝導率と反比例することから熱伝導性の面から薄い方が好ましい。一方、入子と冷却部体の熱膨張収縮変形量を補助でき得るだけの厚みも必要となるため、入子や冷却部体の形状と、両者の最大温度差を考慮して適切な厚みを決定する必要がある。

【0017】

【発明の実施の形態】

本発明の実施例を図面に従って説明する。

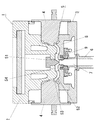

図1は、自動車用ホイールを成形する鋳造型の金型1である。上型2と下型3と横型4,4とを組み合わせることによって、キャビティ5が形成される。該キャビティ5はハブ部54とスポーク部52とリム部53とから構成され、ストーク6から、溶湯注入路7を通して湯口51より溶湯が注入されて、ハブ部54からスポーク部52、リム部53の湯路を通過して、溶湯が充填される。下型基部に組み付けられて下型3を形成する入子8に、冷却部体9が設置され、この冷却部体9の冷却作用等によって溶湯が凝固して自動車用ホイールが製造される。

【0018】

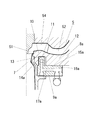

図2は、上記金型1の入子8aと冷却部体9aの拡大図である。入子8aには、湯口51とスポーク部52間のハブ部54を局所的に冷却できる場所として薄肉部10が形成され、該薄肉部以外には厚肉部12が形成されている。該薄肉部10の薄肉側部分平面11には、熱膨張収縮緩衝材13を介して冷却部体9aのポイント冷却部14aが圧接されている。また、前記厚肉部12の厚肉側主平面15aには冷却部体9aの全体冷却部16aが接している。ここで熱膨張収縮緩衝材13として、グラファイト製シート部材を用いている。

【0019】

上記熱膨張収縮緩衝材13は、入子8aの厚肉側主平面15aと冷却部体9aの全体冷却部16aとの間に介在させるようにすることもでき、さらには、薄肉側部分平面11aとポイント冷却部14aとの間と、厚肉側主平面15aと冷却部体9aの全体冷却部16aとの間の両方に介在させるようにしても良い。

【0020】

また、冷却部体9aには、冷却水を流すための流路17aが設けられ、所定の冷却時に流路17aに冷却水を流すことによって冷却部体9aに冷却作用を発生させる。また、流路17aには冷却用エア等他の冷却流体を使用することもできる。

【0021】

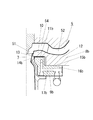

一方、図3のように、本発明にかかる冷却部体9bと入子8bの形状も提案される。この図3の構造では入子8bの薄肉部10が図2の構造に比べ広くなっているため、薄肉側部分平面11bとポイント冷却部14bの圧接面が広くなり、湯口51とスポーク部52との間のハブ部54を冷却する効果が一層向上することとなり得る。また、このような構造では、金型1を加工する際において、入子8bの加工が比較的容易なことから、金型加工コストの高騰を抑制することもできる。

【0022】

次に本発明における鋳造工程を図1及び図2を用いた具体例で説明する。

自動車用ホイールの材料として、例えばアルミニウム合金を溶解炉等によって熱することで溶解し溶湯とする。700℃程度の高温にしたアルミニウムの溶湯を、自動車用ホイール鋳造用金型1の湯口51より注入する。該溶湯は、キャビティ5に流入し、ハブ部54からスポーク部52を通過し、リム部53に至り、リム部53の最端部より充填され、リム部53の最端部に達した溶湯から次第に温度が低下し、凝固の進行が開始していく。アルミニウム合金等の金属材料は、一般的に冷却する際に熱収縮変形するため、アルミニウム合金に割れや欠陥等が生じ易い。そのため、湯口51から溶湯を所定の圧力で注入し、製品が所望の形状を成すように溶湯を補充する。

【0023】

このように溶湯が流入されていくと、金型は溶湯によって高温に熱せられ、特に入子8aの湯口51近傍では約400℃〜500℃の高温となる。この高温になった入子8aを冷却するために、冷却部体9aでは、全体冷却部16aが厚肉側主平面15aと接して入子8a全体を冷却し、ポイント冷却部14aが熱膨張収縮緩衝材13(グラファイト製シート部材)を介して薄肉側部分平面11aと圧接して、湯口51とスポーク部52のハブ部54を局部的に強制冷却するようにしている。これにより、ホイール全体の冷却速度を高めながら、薄肉の湯口51よりも厚肉のハブ部54を速く冷却できるため、アルミニウム合金の溶湯の冷却としては、リム部53の最端部より湯口51に向かって可及的に順次凝固し得ることができることになる。そのため、アルミニウム合金の熱収縮に対し溶湯を補充しつつ、急速に凝固を進行させることによって欠陥等のない健全な製品を鋳造できうる。

【0024】

また、上述のように厚肉であるハブ部54を局部的に強制冷却することによって、厚み方向に生じる凝固進行度の内外差を小さくできるため、厚肉部を冷却する際に発生し易い内部欠陥を防止する効果も得られることとなる。

【0025】

このような冷却工程では、冷却時に冷却部体9aが約100℃に対し、入子8aの温度が約400℃〜500℃になるため、両者間の熱伝導によって冷却部体9aと入子8aが熱膨張収縮し、ポイント冷却部14aでは、熱収縮変形作用の違いから冷却部体9aの収縮変形が大きくなる。これによる空間の発生を防ぐため、上述のような熱膨張収縮緩衝材13を介在している。該熱膨張収縮緩衝材13は常温時において、入子8aに冷却部体9aを圧接することにより圧縮変形状態となっているため、前記ポイント冷却部14の熱膨張収縮変形によって入子8aと冷却部体9aが離れても、その変形に従って該熱膨張収縮緩衝材13の圧縮変形が緩和されるだけであり、入子8aと冷却部体9aの両者と接触し続けることができるため、両者間での熱伝導を適正に行い得る。

【0026】

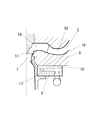

一方、図4(共通部分には同じ符号を用いている)に示すような従来例の冷却部体9’を備えた金型1では、冷却部体9’の全体冷却部16’が厚肉側主平面15’に接触しており、これにより入子8’を全体的に冷却するようにしているため、相対的に薄肉形状であるスポーク部52や湯口51の冷却が速くなり、厚肉形状であるハブ部54の冷却速度が前記スポーク部52や湯口51端部に比べ鈍くなる。そのため、前記のように湯口51が、ハブ部54より早く冷却されて凝固することになり該ハブ部54に溶湯を補充することが困難になるため、熱収縮によって欠陥等が生じやすくなり、生産効率が低下する原因となり得る。

【0027】

さらに、図5(共通部分には同じ符号を用いている)に示す比較例の冷却部体9”を備えた金型1では、熱膨張収縮緩衝材13を入子8”の薄肉側部分平面11”と、冷却部体9”のポイント冷却部14”との間に使用していないため、入子8”と冷却部体9”との熱伝導によっておこる熱膨張収縮変形を見越して、予め逃がし空間18を厚肉側主平面15”と全体冷却部16”との間にに設けている。一般的に空気の熱伝導率は低いことから、逃がし空間18の熱伝導が不十分となり、必要な冷却作用が得られないことになり得る。

【0028】

上述のように本発明では、自動車用ホイールの冷却工程において、冷却部体9aの全体冷却部16aにより入子8a全体を冷却させ、ポイント冷却部14aによりハブ部54を強制冷却させるため、欠陥等の発生を防止でき得る。また、熱膨張収縮緩衝材13を冷却部体9aのポイント冷却部14aと入子8aの薄肉側部分平面11aの間に介在させたことにより、熱膨張収縮によるポイント冷却部14aと薄肉側部分平面11a間に空間の発生を防ぐことができ、かつ熱膨張収縮変形を見越して逃がし空間18を設ける構成とする必要もなくなるため、入子8aに対し適正な冷却作用を施すことができる。かかる本発明はこの形態に限定されるものではなく、この発明の要旨を逸脱しない範囲において、様々な形態で実施しうるのものであり、自動車用ホイール以外の製造においても適宜実施し得る。

【0029】

【発明の効果】

本発明は、自動車用ホイールの冷却部体として、入子全体を冷却する全体冷却部と、ハブ部を強制冷却するポイント冷却部を設けたことによって、全体冷却部により自動車用ホイールの冷却速度を全体的に高めつつ、ポイント冷却部により該冷却速度に合わせてハブ部を局部的に強制冷却することができるため、全体として、適正な冷却作用を生じさせることができ、溶湯の凝固がリム部最端部より湯口に向かって順次進行していく過程を作り得るため、欠陥等を防止して健全な自動車用ホイール製品を効率的に製造できることとなる。

【0030】

入子と接する冷却部体の全体冷却部とポイント冷却部のいずれか又は両者に熱膨張収縮緩衝材を介在させたことによって、熱膨張収縮変形による冷却部体と入子の接触部に空間が発生することを防止でき、さらには熱膨張収縮変形を見越して予め逃がし空間を設ける必要も無くなるため、適切な冷却効果を常に得られることとなる。

【0031】

この熱膨張収縮緩衝材に、熱伝導率に優れ、耐熱性が高い弾性体としてグラファイトからなるシート部材を使用することで、高い冷却効果と耐久性が得られる。

【図面の簡単な説明】

【図1】本発明の自動車用ホイール金型1の断面図である。

【図2】本発明にかかる入子8aと冷却部体9aの具体例である。

【図3】本発明にかかる入子8bと冷却部体9bの具体例である。

【図4】従来の入子8’と冷却部体9’の一例である。

【図5】入子8”と冷却部体9”の間に逃がし空間18を設定した比較例である。

【符号の説明】

1 金型

8a,8b 入子

9a,9b 冷却部体

11a,11b 薄肉側部分平面

13 熱膨張収縮緩衝材

14a,14b ポイント冷却部

15a,15b 厚肉側主平面

16a,16b 全体冷却部

Claims (2)

- スポーク部成形湯路の湯口側に薄肉部を形成して、該スポーク部成形湯路と対向する面を薄肉側部分平面とし、さらに該薄肉部を除いた厚肉部のスポーク部成形湯路と対向する面を厚肉側主平面としてなる自動車用ホイール鋳型のキャビティーを画成する入子と、

厚肉側主平面に接触する全体冷却部と、薄肉側部分平面に接触するポイント冷却部とを具備する冷却部体とを備え、

ポイント冷却部と薄肉側部分平面との間又は/及び全体冷却部と厚肉側主平面との間に熱膨張収縮緩衝材を介装したことを特徴とする自動車用ホイールの鋳造装置。 - 熱膨張収縮緩衝材がグラファイトからなるシート部材である請求項1に記載の自動車用ホイールの鋳造装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2001191913A JP4521135B2 (ja) | 2001-06-25 | 2001-06-25 | 自動車用ホイールの鋳造装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2001191913A JP4521135B2 (ja) | 2001-06-25 | 2001-06-25 | 自動車用ホイールの鋳造装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2003010945A JP2003010945A (ja) | 2003-01-15 |

| JP4521135B2 true JP4521135B2 (ja) | 2010-08-11 |

Family

ID=19030454

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2001191913A Expired - Fee Related JP4521135B2 (ja) | 2001-06-25 | 2001-06-25 | 自動車用ホイールの鋳造装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4521135B2 (ja) |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN102151795A (zh) * | 2011-03-25 | 2011-08-17 | 浙江今飞机械集团有限公司 | 一种电动摩托车轮毂反浇铸方法及模具 |

| JP5798381B2 (ja) * | 2011-06-01 | 2015-10-21 | 旭テック株式会社 | 車両用ホイール製造用の鋳型およびこれを用いた車両用ホイールの製造方法 |

| JP5798380B2 (ja) * | 2011-06-01 | 2015-10-21 | 旭テック株式会社 | 車両用ホイール製造用の鋳型 |

| CN105058001A (zh) * | 2015-07-16 | 2015-11-18 | 昆山广标精密机械有限公司 | 一种铝合金轮毂铸造模具侧模的加工方法 |

| CN105436421A (zh) * | 2015-12-21 | 2016-03-30 | 上海亚德林有色金属有限公司 | 一种中空结构和支架来凝结件的减震器本体模具结构 |

Citations (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0241735A (ja) * | 1988-07-31 | 1990-02-09 | Asahi Tec Corp | 車両用ホイールの鋳造方法およびその鋳型 |

| JPH02138056U (ja) * | 1989-04-14 | 1990-11-19 | ||

| JPH06179045A (ja) * | 1992-12-10 | 1994-06-28 | Hitachi Metals Ltd | 鋳造金型 |

| JPH08229637A (ja) * | 1995-02-23 | 1996-09-10 | Asahi Tec Corp | 銅合金鋳型の保護装置 |

| JPH08318362A (ja) * | 1995-05-24 | 1996-12-03 | Asahi Tec Corp | 鋳造用鋳型装置 |

| JP2000190065A (ja) * | 1998-12-24 | 2000-07-11 | Sanuki Chuzo Tekko Kk | 鋳造方法および鋳造用シール材 |

| JP2001286982A (ja) * | 2000-03-31 | 2001-10-16 | Asahi Tec Corp | 鋳型装置および車両用ホイールの鋳型装置 |

-

2001

- 2001-06-25 JP JP2001191913A patent/JP4521135B2/ja not_active Expired - Fee Related

Patent Citations (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0241735A (ja) * | 1988-07-31 | 1990-02-09 | Asahi Tec Corp | 車両用ホイールの鋳造方法およびその鋳型 |

| JPH02138056U (ja) * | 1989-04-14 | 1990-11-19 | ||

| JPH06179045A (ja) * | 1992-12-10 | 1994-06-28 | Hitachi Metals Ltd | 鋳造金型 |

| JPH08229637A (ja) * | 1995-02-23 | 1996-09-10 | Asahi Tec Corp | 銅合金鋳型の保護装置 |

| JPH08318362A (ja) * | 1995-05-24 | 1996-12-03 | Asahi Tec Corp | 鋳造用鋳型装置 |

| JP2000190065A (ja) * | 1998-12-24 | 2000-07-11 | Sanuki Chuzo Tekko Kk | 鋳造方法および鋳造用シール材 |

| JP2001286982A (ja) * | 2000-03-31 | 2001-10-16 | Asahi Tec Corp | 鋳型装置および車両用ホイールの鋳型装置 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2003010945A (ja) | 2003-01-15 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2008532773A (ja) | アルミニウム製鋳物からの熱抽出が向上した方向性凝固のための方法及び装置 | |

| KR101805853B1 (ko) | 피더의 기능적인 연결을 구비한 주물, 특히 실린더 블록과 실린더 헤드를 제조하기 위한 주조 방법 및 주형 | |

| JP4303809B2 (ja) | 連続鋳造用鋳型 | |

| JP4521135B2 (ja) | 自動車用ホイールの鋳造装置 | |

| JP3159366B2 (ja) | 低圧鋳造用金型 | |

| JP2000254768A (ja) | パイプ鋳ぐるみ用金型 | |

| JP4745532B2 (ja) | マルチゲート鋳造用金型及び鋳造方法 | |

| JPH0138590B2 (ja) | ||

| JP5768705B2 (ja) | シリンダヘッド鋳造用鋳型 | |

| JP2011136515A (ja) | 射出成形方法及び射出成形金型 | |

| JP4091808B2 (ja) | 車両用ホイール向け鋳造用金型 | |

| JP3339503B2 (ja) | パイプ鋳ぐるみ用金型 | |

| JP2000042717A (ja) | 温調用パイプ内蔵金型 | |

| JP3571281B2 (ja) | アルミホイール成形用金型 | |

| JPH04274859A (ja) | 車両用ホイールの鋳造用金型の冷却方法 | |

| JP5025153B2 (ja) | 鋳型装置、鋳造品、および鋳型製造方法 | |

| CN104999042B (zh) | 水冷轮毂模具 | |

| JP5246939B2 (ja) | 低圧鋳造用金型 | |

| JP2004009682A (ja) | 金型装置 | |

| JP2019166528A (ja) | シェルモールド鋳型およびそれを用いた鋳造品の製造方法 | |

| JPH09207136A (ja) | 樹脂成形用金型およびその製造方法 | |

| CN219093548U (zh) | 用于后桥下推力支座的蜡模 | |

| KR102642837B1 (ko) | 스테인리스강 용탕 가압주조방법 | |

| JPH09168856A (ja) | 樹脂成形用金型の製造方法および装置 | |

| JPH05256192A (ja) | 内燃機関用ピストンの製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20080613 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20081029 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20100217 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100402 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20100427 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20100524 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130528 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| LAPS | Cancellation because of no payment of annual fees |