JP2013016369A - 色素増感太陽電池用アノードの製造方法および色素増感太陽電池の製造方法 - Google Patents

色素増感太陽電池用アノードの製造方法および色素増感太陽電池の製造方法 Download PDFInfo

- Publication number

- JP2013016369A JP2013016369A JP2011148847A JP2011148847A JP2013016369A JP 2013016369 A JP2013016369 A JP 2013016369A JP 2011148847 A JP2011148847 A JP 2011148847A JP 2011148847 A JP2011148847 A JP 2011148847A JP 2013016369 A JP2013016369 A JP 2013016369A

- Authority

- JP

- Japan

- Prior art keywords

- dye

- semiconductor layer

- solar cell

- sensitized solar

- porous semiconductor

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Classifications

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E10/00—Energy generation through renewable energy sources

- Y02E10/50—Photovoltaic [PV] energy

- Y02E10/542—Dye sensitized solar cells

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P70/00—Climate change mitigation technologies in the production process for final industrial or consumer products

- Y02P70/50—Manufacturing or production processes characterised by the final manufactured product

Landscapes

- Photovoltaic Devices (AREA)

- Hybrid Cells (AREA)

Abstract

【解決手段】溶射法を用いて透明基板上に多孔質半導体層を形成し、多孔質半導体層上に物理的気相成長法を用いてバックコンタクト電極を形成し、多孔質半導体層に色素を吸着して、色素増感太陽電池用アノードを得る。アノードにカソードを積層し、電解質を充填して色素増感太陽電池を得る。

【選択図】なし

Description

色素増感太陽電池は、材料が安価であり、作製に大掛かりな設備を必要としないことから、低コストの太陽電池として注目されている。一方、色素増感太陽電池は、シリコン太陽電池等と比べると光電変換効率(以下、単に変換効率ということがある。)が低いという問題を抱えている。

透明導電膜を省略する方法の一つとして、ガラス表面にある透明導電膜の代わりに導電性金属からなる配線を施すことが挙げられる。しかし、この場合、入射光の一部は金属配線部分に遮られることとなり、効率の低下を伴う。

この場合、金属酸化物の微粒子群からなる層の研磨または研磨と積層を繰り返すことにより、変換効率のより優れた色素増感太陽電池用の電極部材を得ることができる。

溶射法を用いて透明基板上に多孔質半導体層を形成する多孔質半導体層形成工程と、

該多孔質半導体層上に物理的気相成長法を用いてバックコンタクト電極を形成するバックコンタクト電極形成工程と、

該多孔質半導体層に色素を吸着する色素吸着工程と、

を有することを特徴とする。

本実施の形態の第一の例に係る色素増感太陽電池用アノードの製造方法は、溶射法を用いて透明基板上に多孔質半導体層を形成する多孔質半導体層形成工程と、多孔質半導体層上に物理的気相成長法(Physical Vapor Deposition)を用いてバックコンタクト電極を形成するバックコンタクト電極形成工程と、多孔質半導体層に色素を吸着する色素吸着工程と、を有する。

ここで、バックコンタクト電極は、有孔集電電極と同義であり、多孔質半導体層の透明基板とは反対側、すなわち、アノードを備える電池セルを製作したときの多孔質半導体層のカソード側に設ける電極をいう。

半導体の材料は、これらの金属酸化物の微粒子を用いる。微粒子は、多孔質半導体層の緻密さと多孔性をバランスよく両立させる観点からは、平均径が例えば10〜50nm程度であることが好適である。

溶射法は、高速フレーム溶射(HVOF)、コールドスプレー、フレーム溶射、爆発溶射(Dガン)、電気式溶射を用いることができる、その中でも高速フレーム溶射とコールドスプレーが好適であり、さらにまた高速フレーム溶射がより好適である。

透明基板上に、例えば酸化チタンからなる多孔質半導体層を高速フレーム溶射で形成する場合、白灯油等の燃料を、酸素と空気を混合した燃焼支援ガスと共に燃焼室で燃焼して高速フレームを発生させ、燃焼室と直結した噴射ノズル内で霧化した酸化チタン粒子のスラリーと高速フレームを混合し酸化チタン粒子の表層部を部分的に溶融させながら高速フレームの流れで搬送して、高速フレームの流れに対して垂直に配置された透明基板に堆積させる。

高速フレーム溶射法で形成した多孔質半導体層は、例えば400〜600℃程度の温度で加熱、焼成することが、酸化チタン粒子同士の結合を高めて緻密に出来、良好な電子の移動性を得ることができて好適である。

溶射条件が、例えば、酸素流量が1900立方フィート、灯油の流量が3ガロン/時、空気の混合比率が50%、噴射ノズルの先端と表側透明基板の距離が170mm、噴射ノズルの移動速度が1000mm/sであると、多孔質半導体層の表面粗さを50nm以上に好適に形成することができる。多孔質半導体層の表面粗さは、多孔質半導体層を原子間力顕微鏡(Atomic Force Microscope 略称AFM)で測定して得る。

AFMは、JEOL社製 製品番号:JSPM-5200を用いる。測定方式はタッピングモード(Tapping Mode Veeco社の登録商標)を用い、振動させた探針が試料表面を跳ねるように上下に動き、上下方向への変位を計測することで表面状態を測定する。探針の走査幅は2.0μm×2.0μmとする。表面粗さは、JIS B0601−2001で規定される算術平均粗さRaである。

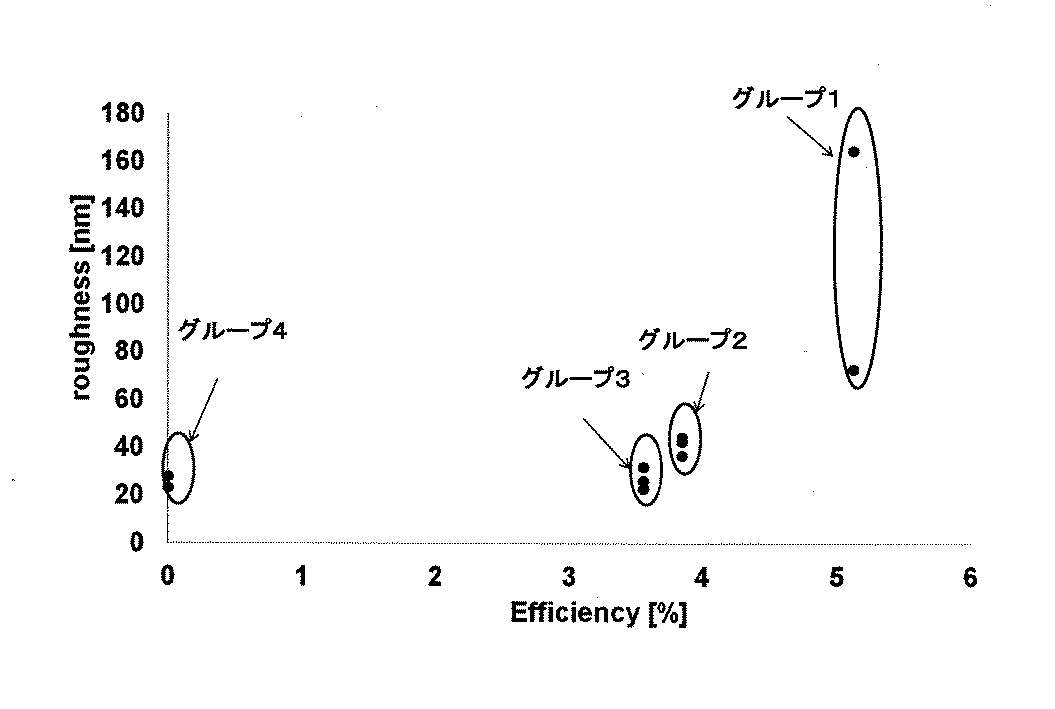

酸化チタン(アエロジル社製 品番P25)を材料として多孔質半導体層を高速フレーム溶射法で形成したもの(本実施の形態例 図1中、グループ1)、同じく酸化チタン(アエロジル社製 品番P25)を材料として多孔質半導体層を塗布法で形成したもの(図1中、グループ2)、同じく酸化チタン(アエロジル社製 品番P25)を材料として多孔質半導体層をスプレー法で形成したもの(図1中、グループ3)および酸化チタン(Dペースト ソーラロニクス社製 商品名Ti−Nanoxide D)を材料として多孔質半導体層を塗布法で形成したもの(図1中、グループ4)について、多孔質半導体層の表面粗さ(図1ではrouhnessと表示)と多孔質半導体層を備える電池の変換効率(図1ではEfficiencyと表示)の関係を図1に示し、また、各数値をまとめて表1に示す。表1中、電池の変換効率は各グループのn=2〜3のセル(電池)の平均値を示す。なお、酸化チタンの平均粒径はいずれも約20nmであり、多孔質半導体層の厚みはいずれも約8μmである。電池に用いるアノードは、各成膜法で形成した多孔質半導体層にスパッタでいずれも約0.35μmの厚みのバックコンタクト電極を形成した。

本実施の形態例のもの(グループ1)は、他の例(グループ2〜4)に比べて多孔質半導体層の表面粗さが50nm以上と大きく、これを用いて調製した色素増感太陽電池用アノードを組み込んだ電池(電池セル)の変換効率が5%以上と非常に大きいことが分かる。なお、グループ4の電池で発電できなかった理由は、Dペースト表面の粗さが著しく小さいためにバックコンタクト電極に適切な開口を形成することができず、バックコンタクト電極を介しての電解質の流通が阻害されたことによるものと思われる。

但し、ヨウ素等の酸化還元体を含む電解質によるバックコンタクト電極の腐食を確実に防ぐ観点からは、耐食性金属を用いることが好適である。

耐食性金属としては、タングステン、チタンもしくはニッケルまたはこれらの混合物、あるいはこれらの金属化合物を好適に用いることができる。このうち、耐食性および変換効率の観点からはチタンがより好適である。

物理的気相成長法は、スパッタ、イオンプレーティング、真空蒸着としての抵抗加熱蒸着、電子ビーム蒸着及び分子線エピタキシーを用いることができる、その中でもスパッタが好適である。

スパッタは、2極・3極・4極・RF・マグネトロン・対向ターゲット・ミラートロン・ECR・PEMS・イオンビーム・デュアルイオンビーム等の適宜の方法を用いることができる。この中でも、RFマグネトロンスパッタが好適である。

なお、バックコンタクト電極にグリッド状等の形状の集電体を併設してもよく、これにより、より好適な集電効率を得ることができる。

これは、塗布法により形成した多孔質半導体層の表面粗さが小さく、いわば平坦であるために、バックコンタクト電極の材料が多孔質半導体層の表面に均一に堆積してバックコンタクト電極が緻密に形成され、多孔性が損なわれることによるものと考えられる。これに対して、溶射法により形成した多孔質半導体層は多孔質半導体層の表面粗さが大きいため、バックコンタクト電極の材料が多孔質半導体層の表面に不均一に堆積し、良好な多孔質性を有するバックコンタクト電極が得られるものと考えられる。したがって、多孔質半導体層の表面粗さは50nm以上であることが好適である。多孔質半導体層の表面粗さの上限は特にないが、例えば数百nm以上に粗くすることは製法上煩雑であり、また、上記の効果がさらに増すものでもない。

また、バックコンタクト電極をスパッタに代えて溶射法で形成した場合、多孔質半導体層が削れて消失するおそれがある。溶射法の場合、スパッタに比べてバックコンタクト電極の材料の粒子が多孔質半導体層上に堆積する際の衝突エネルギーが著しく大きいため、衝突エネルギーを軽減させるためチタン粉末の粒子径のコントロールが重要なファクターの一つとなってくる。しかし、チタン粉末の凝集や高温フレーム中でのチタン粒子の結合などによりチタン粒子径のコントロールが困難となり適切な条件を外れるおそれがあることが多孔質半導体層が削れて消失する原因と考えられる。また、多孔質半導体層が削れることがない場合であっても、変換効率の安定性あるいは再現性に欠ける。

バックコンタクト電極の厚みは、DEKTAK 6M(ULVAC社製)によって測定して得る。

DEKTAK 6Mは接触針(stylus)を測定対象物表面にスキャンし、接触針の変位を差動トランスを用いて電気信号として得る。具体的には、ガラス基板上の一部にアノードの製造条件と同一の成膜条件でバックコンタクト電極を形成し、ガラス基板表面からバックコンタクト電極表面へ、さらにガラス基板表面へと接触針が移動することでガラス基板表面(基準面 0点)からバックコンタクト電極表面の凹凸曲線の中心線までの距離をバックコンタクト電極の厚みとする。スキャン条件は、1本のスキャン長さ3000μm、スキャン速度15μm/sec及び接触針の応力1mgであり、これをスキャン線間隔0.050μm/sampleで4回繰り返す。

なお、バックコンタクト電極に代えて多孔質半導体層をガラス基板に形成することで、DEKTAK 6Mを用いて多孔質半導体層の厚みを測定することができる。

本実施の形態の第二の例に係る色素増感太陽電池の製造方法は、上記の色素増感太陽電池用アノードの製造方法により形成されるアノードにカソードを積層し、電解質を充填することにより色素増感太陽電池を得る。

基板は、透明基板と同様に、ガラス板であってもよく、また、樹脂板であってもよい。導電膜は、例えば、ITO(スズをドープしたインジウム膜)、FTO(フッ素をドープした酸化スズ膜)、SnO2膜等にさらに白金膜を設けたものを適宜の成膜法により基板上に形成する。

電解質は、ヨウ素、リチウムイオン、イオン液体、t-ブチルピリジン等を含むものであり、例えばヨウ素の場合、ヨウ化物イオンおよびヨウ素の組み合わせからなる酸化還元体を用いることができる。酸化還元体は、これを溶解可能な適宜の溶媒を含む。

厚み3mmのガラス基板(ソーダガラス、セントラル硝子株式会社製)に酸化チタン層(多孔質半導体層 以下同じ)を酸化チタンの高速フレーム溶射で形成した。使用した酸化チタンは、アエロジル社製、品番P25であり、アナターゼが約80%、ルチルが約20%の混合結晶構造を有し、純度99.5%、平均粒子径は20nmであり、搬送段階での凝集を抑制し、供給を安定化させるため、水と混合して濃度が10重量%のスラリーとしており、霧化器を介して霧状として溶射装置の噴射ノズルへ送給した。高速フレーム溶射装置は株式会社フジコー自製品を用いた。

溶射条件は、高速フレーム溶射の燃料として用いた白灯油の流量が3ガロン/時、酸素の流量が1900立方フィート/時、空気混合比率が50%である。また、噴射ノズルの先端と表側透明基板との距離は、噴射ノズルの先端から170mmである。また、噴射ノズルの移動速度は1000mm/秒である。溶射フレームの温度は噴射ノズルの先端から100mmの距離で測温し、フレームの速度は、噴出ノズルの先端での速度を、燃焼温度から計算により求めた。その結果、噴射ノズルの先端から100mmにおける溶射フレームの温度は600℃、溶射フレームの速度は600m/秒であった。DEKTAK 6Mで測定した、形成した酸化チタン層の厚みは8.4μmであった。

450℃で30分焼成した酸化チタン層の上に、スパッタによりポーラスチタン層(バックコンタクト電極 以下同じ)を形成した。使用したチタンは高純度化学社製を用いた。スパッタ装置は芝浦メカトロニクス社製RFマグネトロンスパッタ装置(型番CFS-4EP-LL)を用いた。

DEKTAK 6Mで測定した、形成したポーラスチタン層の厚みは0.345μmであった。また、低抵抗率計(三菱化学社製 型番MCP-T610)で測定したポーラスチタン層のシート抵抗値は3.11Ω/□、であった。

ついで、0.05 wt %の色素溶液(N719、ソラロニクス社製 0.3mM in t-BuOH/acetonitrile)に上記の酸化チタン層およびポーラスチタン層を形成したガラス基板を浸漬した(約30時間)。

対極(カソード 以下同じ)には白金スパッタ処理を行ったフッ素ドープ酸化錫ガラス(日本板硝子社製)を使った。酸化チタン層に色素を含浸したガラス基板と対極をPTFE(polytetrafluoroethylene) フィルムで絶縁して接合した。得られたセルの中に、ヨウ素 50mM, LiI 500mM, t-Butylpyridine 580mM 1- propyl -3-methylimidazolium dicyanamide 600mMのアセトニトリル溶液からなる電解液(電解質 以下同じ)を注入して、電池(電池セル)を作製した。なお、電池面積は、以下の他の実施例および比較例においても全て面積0.25cm2とした。

作製した太陽電池特性を、ソーラーシミュレータを用いAM1.5、100mW/cm2の擬似太陽光を色素増感太陽電池に照射し、測定して評価したところ、4.85%の変換効率を得た。

実施例1の変換効率の結果を、FF(フィルファクタ)、Voc(開放電圧)、Jsc(短絡電流密度)とともに表1に示した(表1中、実施例1−1で示す)。なお、IV特性を評価する際の遅延時間は、以下の他の実施例および比較例を含めて全て100msとした。

上記の条件でさらに2回実験を繰り返し、電池(電池セル)を作製した。

2回目に作製した電池(表1中、実施例1−2で示す)の酸化チタン層およびポーラスチタン層の厚みは、それぞれ8.4μmおよび0.346μmであった。また、ポーラスチタン層のシート抵抗値は3.11Ω/□、変換効率は5.12%であった。

3回目に作製した電池(表1中、実施例1−3で示す)の酸化チタン層およびポーラスチタン層の厚みは、それぞれ8.6μmおよび0.346μmであった。また、ポーラスチタン層のシート抵抗値は3.11Ω/□、変換効率は5.17%であった。

実施例1のガラス基板に代えて透明導電膜基板(日本板ガラス社製 lowEガラス)を用い、また、実施例1の酸化チタン層に代えて8.9μmの厚みに塗布したチタニアペースト(自製P25)を用い、また、ポーラスチタン層を省いたほかは、実施例1と同様の方法で電池を作製し、評価した。酸化チタン(チタニアペースト)層の厚みは8.6μmであった。また、変換効率は4.53%であった。結果をまとめて表1に示す(表1中、比較例1−1で示す)。

上記の条件でさらに2回実験を繰り返し、電池(電池セル)を作製した。

2回目に作製した電池(表1中、比較例1−2で示す)の酸化チタン層の厚みは8.8μmであった。また、変換効率は4.59%であった。

3回目に作製した電池(表1中、比較例1−3で示す)の酸化チタン層の厚みは8.9μmであった。また、変換効率は4.73%であった。

実施例1の酸化チタン層に代えて比較例1のチタニアペースト塗布層を用いたほかは、実施例1と同様の方法で電池を作製し、評価した。酸化チタン層(チタニアペースト塗布層)およびポーラスチタン層の厚みは、それぞれ9.0μmおよび0.346μmであった。また、ポーラスチタン層のシート抵抗値は3.11Ω/□であった。変換効率は3.85%であった。結果をまとめて表1に示す(表1中、比較例2−1で示す)。

上記の条件でさらに実験を繰り返し、電池(電池セル)を作製した。

2回目に作製した電池(表1中、比較例2−2で示す)の酸化チタン層およびポーラスチタン層の厚みは、それぞれ9.0μmおよび0.346μmであった。また、ポーラスチタン層のシート抵抗値は3.11Ω/□であった。変換効率は4.42%であった。

実施例1の高速フレーム溶射で形成した酸化チタン層に代えてスプレーで形成した酸化チタン層を用いたほかは、実施例1と同様の方法で電池を作製し、評価した。酸化チタン層およびポーラスチタン層の厚みは、それぞれ8.5μmおよび0.346μmであった。ポーラスチタン層のシート抵抗値は3.11Ω/□であった。

スプレーは、スプレー塗布装置(ワイディーメカトロソリューションズ社製、型番STS−200)を用い、圧縮ガスとして窒素を用い、15l/minの流量のスプレー条件で行った。

作製した電池の変換効率は3.76%であった。結果をまとめて表1に示す(表1中、比較例3−1で示す)。

上記の条件でさらに2回実験を繰り返し、電池(電池セル)を作製した。

2回目に作製した電池(表1中、比較例3−2で示す)の酸化チタン層およびポーラスチタン層の厚みは、それぞれ8.6μmおよび0.346μmであった。ポーラスチタン層のシート抵抗値は3.11Ω/□であった。変換効率は3.56%であった。

3回目に作製した電池(表1中、比較例3−3で示す)の酸化チタン層およびポーラスチタン層の厚みは、それぞれ8.0μmおよび0.346μmであった。ポーラスチタン層のシート抵抗値は3.11Ω/□であった。変換効率は3.34%であった。

酸化チタン層を実施例1と異なる以下の条件で形成し、ポーラスチタン層を以下の条件で高速フレーム溶射で形成することを試みた。

酸化チタン層は、蒸留水に20wt%の平均粒径0.020μmの二酸化チタン粉末を分散させた酸化チタンを、酸素流量が1800立方フィート、灯油の流量が3ガロン/時、空気の混合比率が50%、噴射ノズルの先端と表側透明基板の距離が170mm、噴射ノズルの移動速度が1000mm/sの条件で溶射した。ポーラスチタン層は平均粒子径22μmのチタン粉体を、酸素流量が1500立方フィート、灯油の流量が3ガロン/時、空気の混合比率が50%、噴射ノズルの先端と表側透明基板の距離が400mm、噴射ノズルの移動速度が1000mm/sの条件で溶射した。このとき、チタンの溶射の際に、酸化チタン層が大きく削れてしまったため、その後の作業を中断し、電池は作製しなかった。結果を表1に示す(表1中、比較例4−1で示す)。

チタンの溶射の際に、酸化チタン層が大きく削れてしまった原因は、粒子径の大きなチタン粉体の酸化チタン層への衝突エネルギーが過大であったためではないかと考えられる。

上記の条件でさらに2回実験を繰り返して電池の作製を試みた。

2回目の実験では、酸化チタン層が削れることなく電池を作製することができた。電池の変換効率は0.25%であった(表1中、比較例4−2で示す)。

3回目の実験では、酸化チタン層が削れることなく電池を作製することができた。なお、電池の変換効率の測定は省略した(表1中、比較例4−3で示す)。

Claims (7)

- 溶射法を用いて透明基板上に多孔質半導体層を形成する多孔質半導体層形成工程と、

該多孔質半導体層上に物理的気相成長法を用いてバックコンタクト電極を形成するバックコンタクト電極形成工程と、

該多孔質半導体層に色素を吸着する色素吸着工程と、

を有することを特徴とする色素増感太陽電池用アノードの製造方法。 - 前記多孔質半導体層形成工程において、多孔質半導体層の表面粗さを50nm以上に形成することを特徴とする請求項1記載の色素増感太陽電池用アノードの製造方法。

- 前記多孔質半導体層形成工程において、多孔質半導体層の材料として酸化チタン微粒子を用いることを特徴とする請求項1記載の色素増感太陽電池用アノードの製造方法。

- 前記バックコンタクト電極形成工程において、バックコンタクト電極の厚みを0.3〜1μmに形成することを特徴とする請求項1記載の色素増感太陽電池用アノードの製造方法。

- 前記バックコンタクト電極形成工程において、物理的気相成長法としてスパッタを用い、スパッタ粒子としてチタン、タングステンまたはニッケルを用いることを特徴とする請求項1記載の色素増感太陽電池用アノードの製造方法。

- スパッタ粒子としてチタンを用いることを特徴とする請求項5記載の色素増感太陽電池用アノードの製造方法。

- 請求項1〜6のいずれか1項に記載の色素増感太陽電池用アノードの製造方法により形成されるアノードにカソードを積層し、電解質を充填することを特徴とする色素増感太陽電池の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011148847A JP5699828B2 (ja) | 2011-07-05 | 2011-07-05 | 色素増感太陽電池用アノードの製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011148847A JP5699828B2 (ja) | 2011-07-05 | 2011-07-05 | 色素増感太陽電池用アノードの製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2013016369A true JP2013016369A (ja) | 2013-01-24 |

| JP5699828B2 JP5699828B2 (ja) | 2015-04-15 |

Family

ID=47688872

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2011148847A Expired - Fee Related JP5699828B2 (ja) | 2011-07-05 | 2011-07-05 | 色素増感太陽電池用アノードの製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5699828B2 (ja) |

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5274691B1 (ja) * | 2012-05-30 | 2013-08-28 | 株式会社フジクラ | 色素増感太陽電池 |

| CN103668089A (zh) * | 2013-12-04 | 2014-03-26 | 上海纳米技术及应用国家工程研究中心有限公司 | 柔性基底上溅射二氧化钛纳米棒阵列的制备方法 |

| JP2014107014A (ja) * | 2012-11-22 | 2014-06-09 | Fuji Corp | 色素増感太陽電池及びその製造方法 |

| JP2015082549A (ja) * | 2013-10-22 | 2015-04-27 | 国立大学法人東京海洋大学 | 光電極及びその製造方法、並びに該光電極を備えた海洋微生物燃料電池 |

| JP2015201569A (ja) * | 2014-04-09 | 2015-11-12 | 株式会社フジコー | 色素増感太陽電池用アノードの製造方法及び色素増感太陽電池の製造方法 |

Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2003187883A (ja) * | 2001-12-21 | 2003-07-04 | Hitachi Maxell Ltd | 光電変換素子 |

| JP2007265648A (ja) * | 2006-03-27 | 2007-10-11 | Nippon Steel Chem Co Ltd | 色素増感太陽電池用表面側電極部材及びその製造方法 |

| WO2009075101A1 (ja) * | 2007-12-11 | 2009-06-18 | Nippon Steel Chemical Co., Ltd. | 色素増感太陽電池およびその製造方法 |

| JP2010033902A (ja) * | 2008-07-29 | 2010-02-12 | Kyushu Institute Of Technology | 色素増感太陽電池及びその製造方法 |

| WO2010109821A1 (ja) * | 2009-03-26 | 2010-09-30 | 新日鐵化学株式会社 | 光電変換素子 |

| WO2010109785A1 (ja) * | 2009-03-23 | 2010-09-30 | 新日鐵化学株式会社 | 色素増感太陽電池およびその製造方法 |

-

2011

- 2011-07-05 JP JP2011148847A patent/JP5699828B2/ja not_active Expired - Fee Related

Patent Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2003187883A (ja) * | 2001-12-21 | 2003-07-04 | Hitachi Maxell Ltd | 光電変換素子 |

| JP2007265648A (ja) * | 2006-03-27 | 2007-10-11 | Nippon Steel Chem Co Ltd | 色素増感太陽電池用表面側電極部材及びその製造方法 |

| WO2009075101A1 (ja) * | 2007-12-11 | 2009-06-18 | Nippon Steel Chemical Co., Ltd. | 色素増感太陽電池およびその製造方法 |

| JP2010033902A (ja) * | 2008-07-29 | 2010-02-12 | Kyushu Institute Of Technology | 色素増感太陽電池及びその製造方法 |

| WO2010109785A1 (ja) * | 2009-03-23 | 2010-09-30 | 新日鐵化学株式会社 | 色素増感太陽電池およびその製造方法 |

| WO2010109821A1 (ja) * | 2009-03-26 | 2010-09-30 | 新日鐵化学株式会社 | 光電変換素子 |

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5274691B1 (ja) * | 2012-05-30 | 2013-08-28 | 株式会社フジクラ | 色素増感太陽電池 |

| JP2014107014A (ja) * | 2012-11-22 | 2014-06-09 | Fuji Corp | 色素増感太陽電池及びその製造方法 |

| JP2015082549A (ja) * | 2013-10-22 | 2015-04-27 | 国立大学法人東京海洋大学 | 光電極及びその製造方法、並びに該光電極を備えた海洋微生物燃料電池 |

| CN103668089A (zh) * | 2013-12-04 | 2014-03-26 | 上海纳米技术及应用国家工程研究中心有限公司 | 柔性基底上溅射二氧化钛纳米棒阵列的制备方法 |

| JP2015201569A (ja) * | 2014-04-09 | 2015-11-12 | 株式会社フジコー | 色素増感太陽電池用アノードの製造方法及び色素増感太陽電池の製造方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP5699828B2 (ja) | 2015-04-15 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| Hsieh et al. | A highly efficient dye-sensitized solar cell with a platinum nanoflowers counter electrode | |

| Fang et al. | Effect of the thickness of the Pt film coated on a counter electrode on the performance of a dye-sensitized solar cell | |

| JP5150818B2 (ja) | 色素増感太陽電池およびその製造方法 | |

| Chen et al. | Chemical deposition of platinum on metallic sheets as counterelectrodes for dye-sensitized solar cells | |

| Ganapathy et al. | Cauliflower-like SnO 2 hollow microspheres as anode and carbon fiber as cathode for high performance quantum dot and dye-sensitized solar cells | |

| TWM504354U (zh) | 染料敏化太陽能電池 | |

| Wu et al. | Pulse-reverse electrodeposition of transparent nickel phosphide film with porous nanospheres as a cost-effective counter electrode for dye-sensitized solar cells | |

| CN101620939B (zh) | 一种半导体电极及制法和含有该半导体电极的太阳能电池 | |

| JP5699828B2 (ja) | 色素増感太陽電池用アノードの製造方法 | |

| US20150144199A1 (en) | Dye-sensitized solar cell having carbon nano-web coated with graphene and method for manufacturing same | |

| CN101728092B (zh) | 一种半导体电极及制法和含有该半导体电极的太阳能电池 | |

| Huang et al. | Solution-based synthesis of ultrasmall Nb2O5 nanoparticles for functional thin films in dye-sensitized and perovskite solar cells | |

| Kakroo et al. | Electrodeposited MnO 2-NiO composites as a Pt free counter electrode for dye-sensitized solar cells | |

| Punnoose et al. | Highly catalytic nickel sulfide counter electrode for dye-sensitized solar cells | |

| Wu et al. | Electrochemical formation of transparent nanostructured TiO 2 film as an effective bifunctional layer for dye-sensitized solar cells | |

| US8110740B2 (en) | Photoelectrode substrate of dye sensitizing solar cell, and method for producing same | |

| Liu et al. | Low-cost and flexible poly (3, 4-ethylenedioxythiophene) based counter electrodes for efficient energy conversion in dye-sensitized solar cells | |

| Hessein et al. | Improving the stability of CdS quantum dot sensitized solar cell using highly efficient and porous CuS counter electrode | |

| JP2010055935A (ja) | 色素増感型太陽電池 | |

| Sim et al. | Electrochemical investigation of high-performance dye-sensitized solar cells based on molybdenum for preparation of counter electrode | |

| Thompson et al. | A novel carbon–PEDOT composite counter electrode for monolithic dye-Sensitized solar cells | |

| Rahman et al. | Dye-sensitized Solar Cell utilizing Gold Doped Reduced Graphene Oxide Films Counter Electrode | |

| Prabakar et al. | Visible light enhanced TiO2 thin film bilayer dye sensitized solar cells | |

| Zhang et al. | Bifacial dye-sensitized solar cells from transparent RuSe counter electrodes | |

| Hamadanian et al. | Investigation on the energy conversion of dye-sensitized solar cells based on TiO 2 core/shell using metal oxide as a barrier layer |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20140630 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A821 Effective date: 20140630 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20141215 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20141224 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20150109 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20150130 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20150202 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5699828 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |