JP2012209511A - Manufacturing method of light emitting device - Google Patents

Manufacturing method of light emitting device Download PDFInfo

- Publication number

- JP2012209511A JP2012209511A JP2011075629A JP2011075629A JP2012209511A JP 2012209511 A JP2012209511 A JP 2012209511A JP 2011075629 A JP2011075629 A JP 2011075629A JP 2011075629 A JP2011075629 A JP 2011075629A JP 2012209511 A JP2012209511 A JP 2012209511A

- Authority

- JP

- Japan

- Prior art keywords

- light emitting

- mold

- resin substrate

- electrode

- resin

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

Images

Landscapes

- Led Device Packages (AREA)

Abstract

Description

本発明は、発光素子を備えた発光装置の製造方法に関するものである。発光装置は照明装置に用いることができる。照明装置は、例えば、電子ディスプレイ用のバックライト電源、蛍光灯タイプやダウンライト等々の各種照明機器用の光源に好適に用いることができる。 The present invention relates to a method for manufacturing a light emitting device including a light emitting element. The light-emitting device can be used for a lighting device. The lighting device can be suitably used as a light source for various lighting devices such as a backlight power source for an electronic display, a fluorescent lamp type, and a downlight.

発光素子を備えた発光装置としては、例えば、特許文献1に記載の発光装置がある。特許文献1に記載の発光装置は、テーパー状の貫通孔を有する樹脂基板と、貫通孔の底面に貼着された銅箔と、貫通孔および銅箔により形成されたホーン部の表面に配設された導電部と、導電部上にマウントされたLED素子とを備えている。このような発光装置は、まず、樹脂基板にテーパー状の貫通孔を穴あけ加工により形成している。次に、貫通孔の底面に銅箔を貼着するとともにホーン部の表面に樹脂めっきによって導電部を形成している。そして、導電部上にLED素子をマウントすることによって発光装置を作製している。

As a light-emitting device provided with a light-emitting element, for example, there is a light-emitting device described in

近年、発光装置の発光効率の向上に伴い発光素子(LED素子)からは従来よりも多くの熱が発生するようになってきている。この熱を外部に効率よく放出するため、樹脂基板の貫通孔の内周面に配設される導電部として金属めっきにより形成された金属層が用いられ、この金属層および銅箔(電極部材)の厚みを大きくすることが求められている。 2. Description of the Related Art In recent years, with the improvement of luminous efficiency of light emitting devices, more heat than conventional has been generated from light emitting elements (LED elements). In order to efficiently release this heat to the outside, a metal layer formed by metal plating is used as a conductive portion disposed on the inner peripheral surface of the through hole of the resin substrate. This metal layer and copper foil (electrode member) It is required to increase the thickness.

一方、金属めっきによる金属層を用いた場合、表面の平坦性を維持しつつ厚みを大きくすることが難しい。金属層および電極部材として別途形成したものを用いることで、これらの厚みを大きくすることができる。しかしながら、このように別途形成した金属層および電極部材を樹脂基板に貼着する場合、別途接着剤が必要となる。また、樹脂基板の表面形状と金属層および電極部材との間には製造工程上不可避のばらつきが寸法に生じるので、これらの部材の接合性を向上させることが難しくなる、といった課題が生じる。 On the other hand, when a metal layer by metal plating is used, it is difficult to increase the thickness while maintaining the flatness of the surface. By using separately formed metal layers and electrode members, these thicknesses can be increased. However, when the metal layer and the electrode member separately formed as described above are attached to the resin substrate, an additional adhesive is required. In addition, since inevitable variation occurs in the dimensions between the surface shape of the resin substrate, the metal layer, and the electrode member, there arises a problem that it is difficult to improve the bonding property of these members.

本発明は、このような従来技術に鑑みてなされたものであり、金属層および電極部材の厚みを大きくしつつも金属層および電極部材と樹脂基板との接合性を向上させることの可能な発光装置の製造方法を提供することを目的とする。 The present invention has been made in view of such a conventional technique, and is capable of improving the bondability between the metal layer and the electrode member and the resin substrate while increasing the thickness of the metal layer and the electrode member. An object is to provide a method for manufacturing a device.

本発明の一態様にかかる発光装置の製造方法は、上面に窪みまたは貫通孔からなる穴部を有する樹脂基板、前記穴部の内面に配設された電極および反射層、ならびに前記電極に接続されるように前記穴部内に配設された発光素子とを備える発光装置の製造方法であって、凹部および該凹部の内部に前記穴部の形状に対応する凸部を有する型を準備する工程と、前記電極および前記反射層となる金属部材を前記凸部の表面に沿って前記型内に配設する工程と、前記型の前記凹部に樹脂部材を充填することによって、上面に前記凸部に対応する前記穴部を有する前記樹脂基板を形成する工程と、前記金属部材および前記樹脂基板を前記型から取り出す工程と、前記電極に接続されるように前記穴部内に発光素子を配設する工程とを備えたことを特徴としている。 A method for manufacturing a light-emitting device according to one embodiment of the present invention includes a resin substrate having a hole portion formed of a depression or a through hole on an upper surface, an electrode and a reflective layer provided on an inner surface of the hole portion, and the electrode connected to the electrode. A method of manufacturing a light emitting device including a light emitting element disposed in the hole portion, and a step of preparing a mold having a concave portion and a convex portion corresponding to the shape of the hole portion inside the concave portion; A step of disposing the metal member to be the electrode and the reflective layer in the mold along the surface of the convex portion, and filling the concave portion of the mold with a resin member, thereby forming the convex portion on the upper surface. Forming the resin substrate having the corresponding hole, removing the metal member and the resin substrate from the mold, and disposing the light emitting element in the hole so as to be connected to the electrode. Specially provided It is set to.

上記の態様に基づく発光装置の製造方法においては、電極および反射層として、金属めっきによって樹脂基板に貼着して形成するのではなく、別途形成したものを用いているので、電極および反射層の厚みを大きくすることができる。また、電極および反射層となる金属部材を凸部の表面に沿って型内に配設する工程、および型の凹部に樹脂部材を充填することによって、上面に凸部に対応する穴部を有する樹脂基板を形成する工程を備えていることから、金属部材と樹脂基板の接合性を良好なものとすることができる。 In the method for manufacturing a light emitting device based on the above aspect, the electrodes and the reflective layer are not formed by being attached to a resin substrate by metal plating, but are separately formed. The thickness can be increased. In addition, a metal member to be an electrode and a reflection layer is disposed in the mold along the surface of the convex portion, and a hole corresponding to the convex portion is formed on the upper surface by filling the concave portion of the mold with a resin member. Since the step of forming the resin substrate is provided, the bondability between the metal member and the resin substrate can be improved.

以下、各実施形態の発光装置およびその製造方法について、図面を用いて詳細に説明する。但し、以下で参照する各図は、説明の便宜上、下記の実施形態を構成する部材のうち、特徴的な構成を説明するために必要な主要部材のみを簡略化して示したものである。したがって、各実施形態の発光装置は、本明細書が参照する各図に示されていない任意の構成部材を備え得る。また、各図中の部材の寸法は、実際の構成部材の寸法および各部材の寸法比率等を忠実に表したものではない。 Hereinafter, the light emitting device of each embodiment and the manufacturing method thereof will be described in detail with reference to the drawings. However, in the drawings referred to below, for the convenience of explanation, among the members constituting the following embodiments, only the main members necessary for explaining the characteristic configuration are shown in a simplified manner. Therefore, the light emitting device of each embodiment may include an arbitrary constituent member that is not shown in each drawing referred to in this specification. Moreover, the dimension of the member in each figure does not represent the dimension of an actual structural member, the dimension ratio of each member, etc. faithfully.

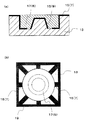

第1の実施形態の発光装置1は、図1に示すように、上面に窪みまたは貫通孔からなる穴部3を有する樹脂基板5、穴部3の内面に配設された電極7および反射層9、ならびに電極7に接続されるように穴部3内に配設された発光素子11を備えている。そして、本実施形態にかかる発光装置1の製造方法は、下記の工程を備えている。すなわち、図2A〜Eに示すように、

(1)凹部13aと、および凹部13aの内部に穴部3の形状に対応する凸部13bとを

有する型13を準備する工程と、

(2)電極7および反射層9となる金属部材15を凸部13bの表面に沿って型13内に配設する工程と、

(3)型13の内部に樹脂部材17を充填することによって、上面に凸部13bに対応する穴部3を有する樹脂基板5を形成する工程と、

(4)金属部材15および樹脂部材17を型13から取り出す工程と、

(5)電極7に接続されるように穴部3内に発光素子11を配設する工程とを備えている。

As shown in FIG. 1, the

(1) preparing a

(2) a step of disposing the

(3) Forming the

(4) a step of removing the

(5) A step of disposing the

このように、第1の実施形態の発光装置1の製造方法によれば、電極7および反射層9を樹脂基板5に金属めっきによって貼着、形成するのではなく、電極7および反射層9として別途形成したものを用いているので、電極7および反射層9の厚みを大きくすることができる。また、電極7および反射層9となる金属部材15を凸部13bの表面に沿って型13内に配設する工程、および型13の凹部13aに樹脂部材17を充填することによって、上面に凸部13bに対応する穴部3を有する樹脂基板5を形成する工程を備えていることから、金属部材15と樹脂基板5の接合性を良好なものとすることができる。

Thus, according to the manufacturing method of the

これは、樹脂基板5、反射層9および電極7をそれぞれ別途作製した場合、樹脂基板5と反射層9および電極7との間には製造工程上で不可避な寸法のばらつきが生じるからである。上記のばらつきが生じることによって、これらの部材をそれぞれ別途作製した後に、例えば接着剤を用いて接合した場合、これらの部材の間に隙間が生じやすくなる。そのため、従来の発光素子11よりも多くの熱を発光素子11が発生させる場合に、金属部材15と樹脂基板5の接合性を高めることが難しくなる。

This is because when the

一方、本実施形態の発光装置1の製造方法においては、樹脂基板5、反射層9および電極7をそれぞれ別途作製するのではなく、(2)電極7および反射層9となる金属部材15を凸部13bの表面に沿って型13内に配設する工程、および(3)型13の凹部13aに樹脂部材17を充填することによって、上面に凸部13bに対応する穴部3を有する樹脂基板5を形成する工程によって、樹脂基板5を作製している。そのため、電極7および反射層9となる金属部材15と樹脂基板5との間に隙間が生じる可能性を低減するとともに、これらの部材の密着性を高めることができる。従って、金属部材15と樹脂基板5の接合性を良好なものとすることができる。

On the other hand, in the method for manufacturing the

また、型13の凹部13aに樹脂部材17を充填することによって、上面に凸部13bに対応する穴部3を有する樹脂基板5を形成するとともに、この樹脂基板5を電極7および反射層9に直接に接合していることから、別途接着剤を用いる必要がない。そのため、発光装置1の製造に要する費用を抑えるとともに製造工程を簡略化させることができる。

Further, by filling the

以下、本実施形態の発光装置1の製造方法について、各工程を詳細に説明する。

Hereinafter, each process is demonstrated in detail about the manufacturing method of the light-emitting

(1)穴部3の形状に対応する凸部13bを有する型13を準備する工程

本実施形態の発光装置1における樹脂基板5は、内周面が光反射面となるとともに、内部に発光装置1が配設される穴部3を有している。穴部3としては、図1に示すように、樹脂基板5の上面に開口する窪みであっても良く、また、図3に示すように、樹脂基板5の上面および下面に開口する貫通孔であってもよい。

(1) Step of Preparing

そこで、まず樹脂基板5に形成される上記の穴部3の形状に対応する凸部13bを有する型13を準備する。本実施形態の発光装置1の製造方法における型13は、図2Aに示すように、樹脂基板5を形成するための樹脂部材17が充填される凹部13aを有している。また、凹部13aの底面には、穴部3の形状に対応する形状の凸部13bが形成されている。凸部13bは樹脂基板5に上記の穴部3を形成するためのものであり、穴部3の

形状に対応した形状となっている。

Therefore, first, a

型13としては、金属部材15を用いた金型を準備すればよい。なお、後述する、電極7および反射層9となる金属部材15を凸部13bの表面に沿って型13内に配設する工程、および型13の凹部13aに樹脂部材17を充填することによって、上面に凸部13bに対応する穴部3を有する樹脂基板5を形成する工程を行なうことができる程度に型13が耐久性を有していればよいことから、特に金属部材15に限られるものではない。すなわち、型13として、例えば、樹脂部材17を用いても何ら問題ない。

As the

なお、本実施形態の発光装置1の製造方法において、後述するように、型13に充填することによって形成された樹脂基板5は、型13から取り出された後に上下を反転させることによって発光装置1に用いられる。そのため、樹脂基板5における上面および下面の上下方向と型13における上下方向とは反転している。

In the method for manufacturing the

型13の大きさは、作製する発光装置1の大きさに応じて設定すればよい。例えば、樹脂基板5の大きさが5mm×5mm×3mmである場合には、平面視した場合における型13の凹部13aの大きさが5mm四方であって深さが3mmである凹部13aを形成すればよい。また、この時、穴部3として貫通孔を形成する場合には、凸部13bが型13の凹部13aから突出するように、凸部13bの高さを凹部13aの深さよりも大きい3mm以上とすればよい。

What is necessary is just to set the magnitude | size of the type |

(2)電極7および反射層9となる金属部材15を凸部13bの表面に沿って型13内に配設する工程

次に、図2Bに示すように、電極7および反射層9となる金属部材15を凸部13bの表面に沿って型13内に配設する。金属部材15を型13のなかに配設する方法としては、あらかじめ凸部13bの表面に沿った形状に成形された金属部材15を型13のなかに配設すればよい。また、平板形状の金属部材15を型13の上に配設し、プレス機を用いて型13のなかに押し込むことによって、金属部材15を凸部13bの表面に沿って配設してもよい。

(2) Step of disposing the

本実施形態の発光装置1の製造方法においては、金属部材15として電極7および反射層9を用いている。電極7は発光素子11と電気的に接続される。発光素子11は電極7を介して外部電源(不図示)から通電される。金属部材15を構成する反射層9は、発光装置1としては少なくとも樹脂基板5の穴部3の内周面に配設され、発光素子11からの放射光を反射することによって外部に放射させる役割を有している。このような反射層9は、凸部13bの表面に沿って型13内に配設されることによって、発光装置1としては穴部3の内周面に配設させることができる。

In the method for manufacturing the

また、本実施形態の発光装置1の製造方法においては、金属部材15を凸部13bの表面に沿って型13内に配設すれば良いことから、必ずしも電極7および反射層9の両方が凸部13bの表面に沿って型13内に配設されることを意味するものではない。例えば、反射層9となる金属部材15を凸部13bの表面に沿って型13内に配設する一方で、電極7となる金属部材15は型13の表面における凸部13bの表面を除く部分に配設されていてもよい。

Further, in the method for manufacturing the

なお、本実施形態の発光装置1の製造方法においては、型13における凸部13bの表面に沿って配設された金属部材15のうち、発光素子11に電気的に接続されるものを電極7としており、型13における凸部13bの表面に沿って配設された金属部材15のうち、発光素子11とは電気的に接続されないものを反射層9としている。従って、電極7が発光素子11からの光を良好に反射できる部材であっても何ら問題ない。

In the method for manufacturing the

金属部材15としては、例えば、W,Mo,Ni,Al,Ag,Au,Pt,Ti,CrまたはCuのような金属材料を用いることができる。特に、電極7となる金属部材15としては、導電性の良好なW,Mo,Ni,Ag,AuまたはCuを用いることが好ましい。また、反射層9となる金属部材15としては、反射率の高いAl,Ag,Au,Pt,Ti,CrまたはCuのような金属材料を用いることが好ましい。

As the

金属部材15は、型13の凸部13bに面する表面の表面粗さよりも後述する工程において充填される樹脂部材17に面する表面の表面粗さが大きいことが好ましい。型13の凸部13bに面する表面は発光素子11から放射される光を反射する反射面となるため表面粗さが小さいことが好ましい。逆に、樹脂部材17に面する表面は、表面粗さが大きいことによって樹脂との接合面を大きくすることができ、また、樹脂部材17に対して金属部材15の表面の凹凸が楔として作用するので、機械的にも樹脂基板5と金属部材15との接合強度を高めることができるからである。

It is preferable that the

電極7となる金属部材15と反射層9となる金属部材15として、別々の金属部材15を準備するとともに、それぞれの金属部材15を凸部13bの表面に沿って型13内に配設してもよいが、図2Bに示すように、電極7および反射層9がリードフレーム19を介して一体的に形成された形状であって、この一体的に形成された金属部材15を凸部13bの表面に沿って型13内に配設することが好ましい。

As the

電極7および反射層9が一体的に形成された金属部材15を用いることによって、電極7および反射層9を型13内に配設する際に、電極7と反射層9との間での相対的な位置ずれが生じる可能性を低減することが出来るからである。そのため、電極7と反射層9とが接触して電気的な短絡が生じる可能性を低減することができる。なお、電極7および反射層9が一体的に形成された金属部材15を用いる場合には、金属部材15として導電性が良好、かつ光反射性の良好なAg,AuまたはCuのような金属材料を用いることが好ましい。

By using the

また、発光素子11からの光を良好に反射させて外部への放射量を増大させるためには、上述のように金属部材15としてAg,AuまたはCuのような金属材料を用いてもよいが、金属部材15の表面に別途Ag,AuまたはCuのような金属材料からなる層を形成してもよい。このような層は、金属部材15の表面に上述の金属材料からなる金属ペースト印刷する、あるいは上述の金属材料からなるメッキを形成することによって作製することができる。

Further, in order to reflect light from the

(3)型13の凹部13aに樹脂部材17を充填することによって、上面に凸部13bに対応する穴部3を有する樹脂基板5を形成する工程

次に、図2Cに示すように、型13の凹部13aに樹脂部材17を充填することによって、上面に凸部13bに対応する穴部3を有する樹脂基板5を形成する。樹脂基板5を構成する樹脂部材17としては、例えば、エポキシ樹脂またはシリコーン樹脂を用いることができる。型13の凹部13aに、未硬化の樹脂部材17を充填し、この充填された樹脂部材17を硬化させることによって樹脂基板5を作製することができる。

(3) Step of Forming

樹脂基板5が有する穴部3として、樹脂基板5の上面に開口する窪みを形成する場合には、凸部13bの上端面よりも高い位置まで樹脂部材17を充填すればよい。これによって、上面に開口する窪みを樹脂基板5に形成することができる。また、樹脂基板5が有する穴部3として、樹脂基板5の上面および下面に開口する貫通孔を形成する場合には、凸部13bの上端面よりも低い位置まで樹脂部材17を充填すればよい。これによって、上面および下面に開口する貫通孔を樹脂基板5に形成することができる。

In the case where a recess opening on the upper surface of the

本実施形態の発光装置1の製造方法においては、別途形成された樹脂基板5を金属部材

15に接合するのではなく、未硬化の樹脂部材17を型13に充填し、この充填された樹脂部材17を硬化させる際に樹脂部材17を金属部材15に接合させている。別途形成された樹脂基板5を金属部材15に接合する場合には、上述の通り、樹脂基板5と金属部材15との間に隙間が生じやすくなる。

In the method for manufacturing the

しかしながら、本実施形態の発光装置1の製造方法においては、型13の凹部13aに樹脂部材17を充填する際に、樹脂部材17が未硬化であることから、金属部材15の表面形状に沿って樹脂部材17が充填されることになる。そのため、樹脂基板5と金属部材15との間に隙間が生じる可能性を小さくできる。従って、金属部材15と樹脂基板5の接合性を高めることが可能となる。

However, in the method for manufacturing the

(4)金属部材15および樹脂基板5を型13から取り出す工程

図2Dに示すように、上述の工程によって形成された金属部材15および樹脂基板5を型13から取り出す。取り出された金属部材15および樹脂基板5の上下を反転させることによって、発光装置1に用いられる発光素子収納用パッケージとすることができる。

(4) Step of Removing

このとき、型13の凸部13bは、断面視した場合の上端における幅L1が下端における幅L2よりも小さいことが好ましい。これにより、金属部材15および樹脂基板5を型13から取り出し易くなるからである。また、枠体の凸部13bが上記の形状である場合には、枠体の穴部3を、下端側における内周の径よりも上端側における内周の径が大きくなるように内周面が傾斜した形状とすることができる。これにより、発光素子11から放射される光を樹脂基板5の上面側から外部に放出しやすくなるので、発光装置1の発光量を増加させることができる。

At this time, as for the

なお、電極7および反射層9がリードフレーム19を介して一体的に形成された形状である場合には金属部材15および樹脂基板5を型13から取り出した後で、リードフレーム19を破断することによって、電極7および反射層9を電気的に切り離せばよい。

When the

(5)電極7に接続されるように穴部3内に発光素子11を配設する工程

上記の工程によって型13から取り出された樹脂基板5の穴部3内に、図2Eに示すように、電極7に接続されるようにして発光素子11を配設する。具体的には、例えば、電極7が穴部3の底面に配設されている場合には、発光素子11を電極7にフリップチップ実装することによって、発光素子11と電極7とを電気的に接続することができる。また、発光素子11と電極7の電気的な接続はフリップチップ実装に限られたものではなく、例えば、発光素子11と電極7とを金属線を介してワイヤーボンディング接続してもよい。なお、ワイヤーボンディング接続によって発光素子11と電極7とを接続する場合、発光素子11と反射層9との電気的な短絡を抑制するために、発光素子11と反射層9との間に絶縁板を配設することが好ましい。

(5) Step of disposing the

なお、穴部3として貫通孔が形成されている場合には、貫通孔における下面側の開口部に電極7を配設するとともに、この下面側の開口部に配設された電極7上に発光素子11を配設すればよい。あるいは、穴部3として貫通孔が形成されている場合に、この貫通孔における下面側の開口部を塞ぐように樹脂基板5の下面に実装基板を別途配設するとともに、実装基板の上に発光素子11を実装すればよい。

When a through hole is formed as the

発光素子11としては、駆動電力により光を発生させることのできる素子を用いればよい。例えば、半導体材料からなる発光ダイオードを用いることができる。具体的には、GaAs、GaN或いはAlNを主成分とする発光ダイオードを用いることができる。

As the light-emitting

以上の工程によって、本実施形態の発光装置1の製造方法に基づく発光装置1を作製することができる。

Through the above steps, the

なお、本実施形態の発光装置1はさらに、樹脂基板5の穴部3内に位置して発光素子11を被覆する透光性の封止樹脂21を備えている。このような封止樹脂21は発光素子11が外気に触れて劣化することを抑制するとともに発光素子11が発する光に起因した熱を吸収し、封止樹脂21の中にて拡散させる機能を備えている。

The

封止樹脂21としては、例えばシリコーン樹脂、アクリル樹脂およびエポキシ樹脂のような透光性の絶縁樹脂が用いられる。また、封止樹脂21の熱伝導率は、例えば0.14W/(m・K)以上0.21W/(m・K)以下に設定されている。なお、本実施形態における封止樹脂21は上面が平坦な形状となっているが、特にこれに限られるものではない。たとえば、上面が球曲面である形状であってもよい。

As the sealing

なお、電極7および反射層9がリードフレーム19を介して一体的に形成された形状である場合には、この封止樹脂21によって電極7、反射層9および発光素子11を被覆した後で、リードフレーム19を破断することによって、電極7および反射層9を電気的に切り離すことが好ましい。リードフレーム19を破断する際には、電極7および反射層9に力が加わるため、電極7または反射層9が樹脂基板5から剥離する可能性がある。しかしながら、封止樹脂21によって電極7、反射層9および発光素子11を被覆した後であれば、これらの部材は樹脂基板5と封止樹脂21とによって挟まれた構成となるため、これらの部材が樹脂基板5から剥離する可能性をさらに小さくすることができるからである。

In the case where the

本実施形態の発光装置1は、封止樹脂21の上に位置して封止樹脂21を被覆するように配設された波長変換部材23をさらに備えている。波長変換部材23は、発光素子11から発せられる光が内部に入射して、内部に含有される蛍光体が励起されて、光を発するものである。

The

波長変換部材23は、例えばシリコーン樹脂、アクリル樹脂またはエポキシ樹脂から成り、その樹脂中に、例えば430nm以上490nm以下の蛍光を発する青色蛍光体、例えば500nm以上560nm以下の蛍光を発する緑色蛍光体、例えば540nm以上600nm以下の蛍光を発する黄色蛍光体、例えば590nm以上700nm以下の蛍光を発する赤色蛍光体が含有されている。

The

また、蛍光体は、波長変換部材23の中に均一に分散するようにしている。なお、波長変換部材23の熱伝導率は、例えば0.10W/(m・K)以上0.30W/(m・K)以下に設定されている。また、波長変換部材23の厚みは、例えば最も厚みの大きい部分が5mm以下であるとともに最も厚みの小さい部分が0.1mm以上に設定されている。

The phosphor is uniformly dispersed in the

波長変換部材23は、未硬化の樹脂に蛍光体を混合して、例えば、未硬化の波長変換部材23を型13に充填し、硬化して取り出すことによって、得ることができる。上記の方法によって作製された波長変換部材23を封止樹脂21の上に接着剤を介して接着する。その後、接着剤を硬化させることにより、接着剤を介して波長変換部材23を封止樹脂21または樹脂基板5の上に接着させることができる。

The

なお、本実施形態の発光装置1は、樹脂基板5の穴部3内に位置して発光素子11を被覆する透光性の封止樹脂21及び封止樹脂21の上に位置して封止樹脂21を被覆するように配設された波長変換部材23をさらに備えているが、これに限られるものではない。例えば、波長変換部材23に含有される蛍光体を封止樹脂21に含有させることによって、封止樹脂21を波長変換部材として用いてもよい。また、波長変換部材23を樹脂基板5に接合することによって樹脂基板5と波長変換部材23との間に密閉空間を形成し、封止樹脂21を用いることなく発光素子11を封止してもよい。

Note that the

また、本実施形態の発光装置1は、樹脂基板5の下面に接合された、放熱部材(第1の放熱部材25)を備えている。第1の放熱部材25は、樹脂基板5の下方に位置している。第1の放熱部材25は、樹脂基板5の下面に当接される平板の形状の部位25aと、この部位25aの下面側に位置する複数のフィン25bとを有している。平板の形状の部位25aと複数のフィン25bとは、別々に作製した後で、平板の形状の部位25aの下面にフィン25bを接合してもよい。また、平板の形状の部位25aと複数のフィン25bとは、一体的に形成してもよい。

Further, the

平板の形状の部位25aの厚みとしては、例えば、1mm〜5mmに設定できる。また、複数のフィン25bの、樹脂基板5の上面に垂直な方向の長さとしては、例えば、3mm〜50mmに設定できる。このような第1の放熱部材25を備えていることによって、発光素子11から生じた熱を第1の放熱部材25を介して外部に効率良く放熱することができる。

The thickness of the plate-shaped

また、このような第1の放熱部材25は、上述する、(4)金属部材15および樹脂部材17を型13から取り出す工程の後に樹脂基板5の下面に接合しても良いが、(3)型13の凹部13aに樹脂部材17を充填することによって、上面に凸部13bに対応する穴部3を有する樹脂基板5を形成する工程において、型13の凹部13aに樹脂部材17を充填した後に、樹脂基板5の下面となる樹脂部材17上に第1の放熱部材25を配設することによって、第1の放熱部材25を樹脂基板5に接合することが好ましい。接着剤を別途用いることなく、第1の放熱部材25を良好に樹脂基板5に接合することができるからである。

In addition, such a first

次に、第2の実施形態の発光装置1およびその製造方法について、図面を用いて詳細に説明する。なお、本実施形態にかかる各構成において、第1の実施形態と同様の機能を有する構成については、同じ参照符号を付記し、その詳細な説明を省略する。

Next, the

本実施形態の発光装置1においては、図4に示すように、金属部材15の下面であって、平面視した場合に発光素子11と重なり合う位置に接合された、金属からなる第2の放熱部材27を更に備えている。金属からなり、熱伝導性の良好な第2の放熱部材27が、金属部材15の下面であって上述する位置に接合されていることによって、発光素子11から生じた熱を発光装置1の下面側に効率良く放熱させることができる。

In the

このような第2の放熱部材27は、第1の実施形態の発光装置1の製造方法に示す工程(2)である電極7および反射層9となる金属部材15を凸部13bの表面に沿って型13内に配設する工程に代わり、この工程(2)として、金属部材15の下面(図5Aにおいては金属部材15の上面)に接合すればよい。

Such a second

第2の放熱部材27は、発光素子11から生じた熱を発光装置1の下面側により効率良く放熱するために、樹脂基板5の下面に露出していることが好ましい。このように第2の放熱部材27を形成するためには、第1の実施形態の発光装置1の製造方法に示す工程(3)である、型13の凹部13aに樹脂部材17を充填することによって、上面に凸部13bに対応する穴部3を有する樹脂基板5を形成する工程に代わり、この工程(3)として、第2の放熱部材27の下面(図5Bにおいては上面)が、露出するように樹脂部材17の量を調整して、型13内に樹脂部材17を充填すればよい。

The second

具体的には、型13内に第2の放熱部材27を配設した際に、第2の放熱部材27の高さ位置(図5Bにおける第2の放熱部材27の下面)となる位置まで、型13に樹脂部材17を充填し、樹脂部材17を硬化させればよい。これにより、第2の放熱部材27を樹

脂基板5の下面に露出させることができる。その後、第1の実施形態の発光装置1の製造方法に示す工程(4)および(5)と同様の工程を経ることにより、本実施形態の発光装置1を作製することができる。

Specifically, when the second

また、第2の放熱部材27は、図6A〜Cに示す工程によっても金属部材15の下面であって、平面視した場合に発光素子11と重なり合う位置に接合させることができる。具体的には、第1の実施形態の発光装置1の製造方法に示す工程(2)に代わり、この工程(2)として、図6Aに示すように、第2の型29を金属部材15の下面(図6Aにおいては金属部材15の上面であって金属部材15が配設される部分)に接合する。そして、図6Bに示すように、第1の実施形態の発光装置1の製造方法に示す工程(3)に代わり、この工程(3)として、型13の内部に樹脂部材17を充填することによって、上面に凸部13bに対応する穴部3を有する樹脂基板5を形成する。

Moreover, the 2nd

さらに、第1の実施形態の発光装置1の製造方法に示す工程(4)に代わり、この工程(4)として、金属部材15および樹脂部材17を型13から取り出す。このとき、図6Cに示すように、金属部材15の下面から第2の型29を取り除く。そして、第2の型29が取り除かれたことによって形成された空洞部分に第2の放熱部材27を配設する。以上の工程によっても、金属部材15の下面であって平面視した場合に発光素子11と重なり合う位置に第2の放熱部材27を接合させることができる。

Further, instead of the step (4) shown in the method for manufacturing the

上述の通り、各実施形態の発光装置およびその製造方法について説明してきたが、本発明は上述の実施形態に限定されるものではない。すなわち、本発明の要旨を逸脱しない範囲内であれば、種々の変更や実施の形態の組み合わせを施すことは何等差し支えない。 As described above, the light emitting device and the manufacturing method thereof according to each embodiment have been described, but the present invention is not limited to the above embodiment. In other words, various modifications and combinations of embodiments can be made without departing from the scope of the present invention.

1・・・発光装置

3・・・穴部

5・・・樹脂基板

7・・・電極

9・・・反射層

11・・・発光素子

13・・・型

13a・・・凹部

13b・・・凸部

15・・・金属部材

17・・・樹脂部材

19・・・リードフレーム

21・・・封止樹脂

23・・・波長変換部材

25・・・第1の放熱部材

25a・・・平板の形状の部位

25b・・・フィン

27・・・第2の放熱部材

29・・・第2の型

DESCRIPTION OF

Claims (5)

凹部および該凹部の内部に前記穴部の形状に対応する凸部を有する型を準備する工程と、前記電極および前記反射層となる金属部材を前記凸部の表面に沿って前記型内に配設する工程と、

前記型の前記凹部に樹脂部材を充填することによって、上面に前記凸部に対応する前記穴部を有する前記樹脂基板を形成する工程と、

前記金属部材および前記樹脂基板を前記型から取り出す工程と、

前記電極に接続されるように前記穴部内に発光素子を配設する工程とを備えたことを特徴とする発光装置の製造方法。 A resin substrate having a hole portion formed of a depression or a through hole on the upper surface, an electrode and a reflective layer disposed on the inner surface of the hole portion, and a light emitting element disposed in the hole portion so as to be connected to the electrode A method for manufacturing a light emitting device comprising:

A step of preparing a mold having a concave portion and a convex portion corresponding to the shape of the hole portion inside the concave portion, and arranging a metal member to be the electrode and the reflective layer in the mold along the surface of the convex portion. A process of installing,

Forming the resin substrate having the hole portion corresponding to the convex portion on an upper surface by filling the concave portion of the mold with a resin member;

Removing the metal member and the resin substrate from the mold;

And a step of disposing a light emitting element in the hole so as to be connected to the electrode.

In the step of forming the resin substrate, a heat radiating member made of metal is disposed on the resin member serving as a lower surface of the resin substrate after the recess is filled with the resin member. Item 2. A method for manufacturing a light emitting device according to Item 1.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011075629A JP2012209511A (en) | 2011-03-30 | 2011-03-30 | Manufacturing method of light emitting device |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011075629A JP2012209511A (en) | 2011-03-30 | 2011-03-30 | Manufacturing method of light emitting device |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2012209511A true JP2012209511A (en) | 2012-10-25 |

Family

ID=47188990

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2011075629A Withdrawn JP2012209511A (en) | 2011-03-30 | 2011-03-30 | Manufacturing method of light emitting device |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2012209511A (en) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2016219743A (en) * | 2015-05-26 | 2016-12-22 | 日亜化学工業株式会社 | Light-emitting device |

| JP2019012860A (en) * | 2018-10-24 | 2019-01-24 | 日亜化学工業株式会社 | Light-emitting device |

-

2011

- 2011-03-30 JP JP2011075629A patent/JP2012209511A/en not_active Withdrawn

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2016219743A (en) * | 2015-05-26 | 2016-12-22 | 日亜化学工業株式会社 | Light-emitting device |

| US10629789B2 (en) | 2015-05-26 | 2020-04-21 | Nichia Corporation | Light emitting device and method for manufacturing the same |

| JP2019012860A (en) * | 2018-10-24 | 2019-01-24 | 日亜化学工業株式会社 | Light-emitting device |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5038623B2 (en) | Optical semiconductor device and manufacturing method thereof | |

| US8421088B2 (en) | Surface mounting type light emitting diode | |

| WO2009119733A1 (en) | Light emitting device | |

| US20130009190A1 (en) | Light emitting device and method for manufacturing same | |

| JP5106094B2 (en) | Surface mount type light emitting diode and method for manufacturing the same | |

| TWI505519B (en) | Light-emitting diode light bar and the method for manufacturing the same | |

| JP4910220B1 (en) | LED module device and manufacturing method thereof | |

| JP5940799B2 (en) | Electronic component mounting package, electronic component package, and manufacturing method thereof | |

| JP6131664B2 (en) | LIGHT EMITTING DEVICE MANUFACTURING METHOD AND LIGHT EMITTING DEVICE | |

| JP2008244165A (en) | Lighting system | |

| JP2014127679A (en) | Light emitting device and manufacturing method of the same | |

| JP2014187081A (en) | Light-emitting device | |

| JP2010251805A (en) | Illumination device | |

| JP4904604B1 (en) | LED module device and manufacturing method thereof | |

| JP2010093066A (en) | Light-emitting device | |

| JP4976982B2 (en) | LED unit | |

| JP2008198782A (en) | Light-emitting device | |

| JP2013062416A (en) | Semiconductor light-emitting device and manufacturing method of the same | |

| JP2008251664A (en) | Illumination apparatus | |

| JP5347681B2 (en) | Light emitting device | |

| TW201251125A (en) | Method for manufacturing a LED package | |

| KR20080079745A (en) | Led package base having double heat sink structure of lead-flame and heat sink plate and method of fabricating thereof | |

| JP2012209511A (en) | Manufacturing method of light emitting device | |

| JP4976895B2 (en) | Light emitting device | |

| JP6627490B2 (en) | Light emitting device and manufacturing method thereof |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A300 | Withdrawal of application because of no request for examination |

Free format text: JAPANESE INTERMEDIATE CODE: A300 Effective date: 20140603 |