JP2012167156A - フェロコークスの製造方法及び製造装置 - Google Patents

フェロコークスの製造方法及び製造装置 Download PDFInfo

- Publication number

- JP2012167156A JP2012167156A JP2011028051A JP2011028051A JP2012167156A JP 2012167156 A JP2012167156 A JP 2012167156A JP 2011028051 A JP2011028051 A JP 2011028051A JP 2011028051 A JP2011028051 A JP 2011028051A JP 2012167156 A JP2012167156 A JP 2012167156A

- Authority

- JP

- Japan

- Prior art keywords

- gas

- dry distillation

- furnace

- vertical

- heat storage

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

Images

Landscapes

- Coke Industry (AREA)

Abstract

【課題】竪型乾留炉を用いてフェロコークスを製造する際に、乾留ガス成分中の炭化水素の熱分解による乾留ガスの供給流路が閉塞することなく、フェロコークス内の成分の酸化反応の進行を防止して、フェロコークスの強度低下を防止できる、フェロコークスの製造方法及び製造装置を提供すること。

【解決手段】竪型乾留炉5に加熱した乾留ガスを吹き込むことで、炭素含有物質と鉄含有物質との成型物1を乾留してフェロコークスを製造するフェロコークスの製造装置であって、竪型乾留炉5の炉頂ガスの少なくとも一部を加熱して乾留ガスとして吹き込むための乾留ガス加熱装置14が、蓄熱体が充填された蓄熱室と、燃焼用バーナが設置された燃焼室とを備え、竪型乾留炉5と乾留ガス加熱装置14とが竪型乾留炉の羽口7を介して接続していることを特徴とするフェロコークスの製造装置を用いる。

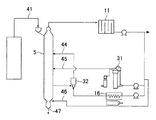

【選択図】図1

【解決手段】竪型乾留炉5に加熱した乾留ガスを吹き込むことで、炭素含有物質と鉄含有物質との成型物1を乾留してフェロコークスを製造するフェロコークスの製造装置であって、竪型乾留炉5の炉頂ガスの少なくとも一部を加熱して乾留ガスとして吹き込むための乾留ガス加熱装置14が、蓄熱体が充填された蓄熱室と、燃焼用バーナが設置された燃焼室とを備え、竪型乾留炉5と乾留ガス加熱装置14とが竪型乾留炉の羽口7を介して接続していることを特徴とするフェロコークスの製造装置を用いる。

【選択図】図1

Description

本発明は、竪型乾留炉を使用し連続的にフェロコークスを製造する、フェロコークスの製造方法及び製造装置に関する。

一般炭を主原料としてこれにバインダ(粘結剤)を加え、加圧・成型して成型炭を作り、これを竪型乾留炉に装入し冶金用コークスである成型コークスを連続的に製造する技術が知られている。このような成型コークスの製造方法として、乾留炉炉頂ガスを冷却用ガスとして、乾留炉の乾留室に直結した冷却室の下部へ導入し、該冷却室を通過したガスの大部分を冷却室上部より排出し加熱用媒体ガス(乾留ガス)として乾留炉中間部の導入口へ供給することを特徴とする方法が知られている(例えば、特許文献1参照。)。この方法で用いる乾留炉は、3箇所のガス導入口(乾留室中間部、乾留室下部、冷却室下部)と1箇所のガス排出口(冷却室上部)を有している。この方法においては乾留ガスのガス加熱器として、外燃式熱風炉が使用されている。

しかしながら、外燃式熱風炉は大型の設備であり、竪型乾留炉とは別の箇所に設置する必要がある。この場合、外燃式熱風炉で乾留ガスを1000℃以上に加熱すると、外燃式熱風炉から竪型乾留炉までの供給に時間がかかるため(数秒〜数十秒)、乾留ガス成分中の炭化水素が熱分解を起こし、炉壁レンガ、乾留ガス配管、ガス導入口(羽口)等の供給流路にカーボンが析出し乾留ガス流路が閉塞するため定期的な除煤作業が必要となる。これにより乾留炉へ連続して乾留ガスを供給することができず、操業が不安定になると言う問題がある。

図7に外燃式熱風炉を用いた従来の連続成形コークス製造装置の概略図を示す。成形炭41は竪型乾留炉5の上部から炉内に装入される。この成形炭41は竪型乾留炉5の中間部及び下部に位置する2段の羽口より導入される低温乾留ガス44及び高温乾留ガス45により適当な速度で加熱乾留される。得られたコークスは竪型乾留炉5下部の冷却ゾーンに降下し、底部から導入される冷却ガス46で100℃程度に冷却され、排出装置から成形コークス10として排出される。成形炭41の加熱用熱媒体として使用される低温乾留ガス44及び高温乾留ガス45は成形炭41の乾留時に発生する「Cガス」と呼ばれる炉頂ガスを循環して用いている。

竪型乾留炉5で発生するCガスはガスクーラー11を経て回収される。この回収ガスの一部は循環ガスとして竪型乾留炉5で用いられる。循環ガスは高温ガス用、低温ガス用、冷却ガス用に分岐し、それぞれ、高温乾留ガス45、低温乾留ガス44、冷却ガス46として竪型乾留炉5に循環される。低温乾留ガスには低温ガス加熱装置(熱交換器)16が設けられ、エジェクター32により竪型乾留炉5内の下部のガスを上部に循環する。高温乾留ガス45のガス加熱器としては外燃式熱風炉31が使用されている。外燃式熱風炉(ガス加熱器)31と竪型乾留炉5は別設備であるために、この間を接続する配管長さは数十m〜100数十mの長さとなる。外燃式熱風炉(ガス加熱器)31から竪型乾留炉5までの高温乾留ガス45の供給に時間がかかるため(数秒〜数十秒)、高温乾留ガス45成分中の炭化水素が配管内で熱分解を起こすことになる。

上記の乾留ガス成分中の炭化水素の熱分解による配管の閉塞を防止するために乾留炉の直近において乾留室に吹き込むガスを加熱するために、一次加熱した循環ガスとCガスを燃焼して得た燃焼ガスとを混合し、所定温度まで二次加熱して吹き込む竪型連続成形コークス製造装置におけるガス加熱方法およびガス加熱装置が知られている(例えば、特許文献2参照。)。

また、連続鋳造用のタンディッシュ等の内部を無酸化状態で加熱する方法として、被加熱物の直近に燃焼室と蓄熱室を配し、燃焼室内で燃焼した排ガスを蓄熱室を通して熱を蓄えた後、不活性ガスを前記蓄熱体を通すことによって無酸化加熱する方法が知られている(例えば、特許文献3参照。)。

「燃料協会誌」1982年、第61巻、第659号、p.169〜178(p.173)

しかしながら、炭素含有物質と鉄含有物質との成型物を竪型乾留炉で乾留して、コークス中に金属鉄を生成させたフェロコークスを製造する場合に、上記の特許文献2に記載のように循環ガスを一次加熱した後にCガスを燃焼して得た燃焼ガスとを混合し、所定温度まで二次加熱して吹き込む方法を用いると、燃焼ガス混合後のガス組成が変動して、フェロコークス内の鉄鉱石が還元されなかったり、還元された金属鉄が再酸化されたり、さらにコークス成分の酸化反応が進行したりすることから、フェロコークスの強度が低下する場合がある。フェロコークスの強度が低下すると、高炉内で粉化して通気性が悪化すると言う問題がある。

一方で、特許文献3に示すような加熱方法は、フェロコークスの製造の際にも適用できる可能性があると考えられる。すなわち、炉近傍に蓄熱体を配し、蓄熱体を通過して加熱された不活性ガスを炉内に投入し、他の蓄熱体に不活性ガスを吸引すると共に蓄熱式予熱器で燃料ガスを燃焼させて蓄熱体を加熱することにより、炉直近でのガス加熱が可能となる。しかし当該方式を炉内部から燃料ガスが発生する炉に適用しようとすると、設備構成、制御方法等が大きく異なるため、そのままでは適応しないと言う問題がある。

したがって本発明の目的は、このような従来技術の課題を解決し、竪型乾留炉を用いてフェロコークスを製造する際に、乾留ガス成分中の炭化水素の熱分解による乾留ガスの供給流路が閉塞することなく、フェロコークス内の成分の酸化反応の進行を防止して、フェロコークスの強度低下を防止できる、フェロコークスの製造方法及び製造装置を提供することにある。

このような課題を解決するための本発明の特徴は以下の通りである。

(1)、竪型乾留炉に加熱した乾留ガスを吹き込むことで、炭素含有物質と鉄含有物質との成型物を乾留してフェロコークスを製造するフェロコークスの製造装置であって、前記竪型乾留炉の炉頂ガスの少なくとも一部を加熱して前記乾留ガスとして吹き込むための乾留ガス加熱装置が、蓄熱体が充填された蓄熱室と、燃焼用バーナが設置された燃焼室とを備え、前記竪型乾留炉と前記乾留ガス加熱装置とが前記竪型乾留炉の羽口を介して接続していることを特徴とするフェロコークスの製造装置。

(2)、前記竪型乾留炉と前記乾留ガス加熱装置との接続距離が2m以下であることを特徴とする(1)に記載のフェロコークスの製造装置。

(3)、前記竪型乾留炉の1つの羽口に対して、複数の蓄熱室および該蓄熱室と同数の燃焼室を備える乾留ガス加熱装置を用いることを特徴とする(1)または(2)に記載のフェロコークスの製造装置。

(4)、(1)ないし(2)のいずれか1つに記載のフェロコークスの製造装置を用い、前記燃焼室内で炉頂ガスの一部を燃焼させることで発生した排ガスを前記蓄熱体に通過させて該蓄熱体に熱を蓄えた後、前記排ガスを排気し、乾留ガスを前記蓄熱体に通過させることで加熱し、該加熱後の乾留ガスを前記竪型乾留炉に吹き込むことを特徴とするフェロコークス製造方法。

(5)、(1)ないし(3)のいずれか1つに記載のフェロコークスの製造装置を用い、

前記竪型乾留炉内のガスの一部を前記燃焼室内に導入して燃焼させることで発生した排ガスを前記蓄熱体に通過させて該蓄熱体に熱を蓄えた後、前記排ガスを排気し、乾留ガスを前記蓄熱体に通過させることで加熱し、該加熱後の乾留ガスを前記竪型乾留炉に吹き込むことを特徴とするフェロコークス製造方法。

(6)、前記燃焼室に吹込む燃焼用空気流量、前記蓄熱体通過後の排ガス流量、前記排ガス成分及び前記排ガス温度から、前記排ガスにより前記蓄熱体に蓄熱させる蓄熱時間を決定することを特徴とする(5)に記載のフェロコークス製造方法。

(1)、竪型乾留炉に加熱した乾留ガスを吹き込むことで、炭素含有物質と鉄含有物質との成型物を乾留してフェロコークスを製造するフェロコークスの製造装置であって、前記竪型乾留炉の炉頂ガスの少なくとも一部を加熱して前記乾留ガスとして吹き込むための乾留ガス加熱装置が、蓄熱体が充填された蓄熱室と、燃焼用バーナが設置された燃焼室とを備え、前記竪型乾留炉と前記乾留ガス加熱装置とが前記竪型乾留炉の羽口を介して接続していることを特徴とするフェロコークスの製造装置。

(2)、前記竪型乾留炉と前記乾留ガス加熱装置との接続距離が2m以下であることを特徴とする(1)に記載のフェロコークスの製造装置。

(3)、前記竪型乾留炉の1つの羽口に対して、複数の蓄熱室および該蓄熱室と同数の燃焼室を備える乾留ガス加熱装置を用いることを特徴とする(1)または(2)に記載のフェロコークスの製造装置。

(4)、(1)ないし(2)のいずれか1つに記載のフェロコークスの製造装置を用い、前記燃焼室内で炉頂ガスの一部を燃焼させることで発生した排ガスを前記蓄熱体に通過させて該蓄熱体に熱を蓄えた後、前記排ガスを排気し、乾留ガスを前記蓄熱体に通過させることで加熱し、該加熱後の乾留ガスを前記竪型乾留炉に吹き込むことを特徴とするフェロコークス製造方法。

(5)、(1)ないし(3)のいずれか1つに記載のフェロコークスの製造装置を用い、

前記竪型乾留炉内のガスの一部を前記燃焼室内に導入して燃焼させることで発生した排ガスを前記蓄熱体に通過させて該蓄熱体に熱を蓄えた後、前記排ガスを排気し、乾留ガスを前記蓄熱体に通過させることで加熱し、該加熱後の乾留ガスを前記竪型乾留炉に吹き込むことを特徴とするフェロコークス製造方法。

(6)、前記燃焼室に吹込む燃焼用空気流量、前記蓄熱体通過後の排ガス流量、前記排ガス成分及び前記排ガス温度から、前記排ガスにより前記蓄熱体に蓄熱させる蓄熱時間を決定することを特徴とする(5)に記載のフェロコークス製造方法。

本発明によれば、乾留炉に吹き込む乾留ガスの成分は変化することなく、フェロコークス製造の際の雰囲気をフェロコークス成分の還元雰囲気とできるので、乾留ガス成分中の炭化水素の熱分解による供給流路の閉塞が発生することなく、フェロコークス成分の鉄鉱石が還元され、還元された金属鉄が再酸化されることもない。さらにコークス成分の酸化によるフェロコークスの強度低下を防止して、良質のフェロコークスの製造が可能となり、高炉でのフェロコークスの利用も促進される。

本発明では、竪型乾留炉を用いて炭素含有物質と鉄含有物質との成型物を乾留して、フェロコークスを製造する。竪型乾留炉は、上部に炭素含有物質と鉄含有物質との成型物の投入口を、下部に排出口を有し、成型物を乾留するための乾留ガスを炉内に吹き込むための羽口を有するものであり、竪型乾留炉の上部から下部へと成型物を移動させながら乾留することで、フェロコークスを連続的に製造することができる。竪型乾留炉は高さ方向で複数段の羽口を設置することもでき、乾留ガスを、高温乾留ガスと低温乾留ガスとして2箇所から吹き込む操業や、製造されたフェロコークスの冷却用のガスを吹込む操業等を行なうこともできる。

本発明では、上記のような竪型乾留炉に蓄熱体が充填された蓄熱室と、燃焼用バーナが設置された燃焼室とを備えた乾留ガス加熱装置を設置する。竪型乾留炉と乾留ガス加熱装置とは、竪型乾留炉の羽口を介して接続されている。竪型乾留炉に乾留ガス加熱装置が設置された、このようなフェロコークス製造装置を用いることで、高温の還元性ガスである乾留ガスを竪型乾留炉の直近で加熱することが可能となり、炭化水素の熱分解により供給流路を閉塞することなく竪型乾留炉に吹き込み、容易にフェロコークス成分(カーボン、鉄)の酸化による強度低下を防止できるようになる。供給流路の閉塞が防止され、除煤工程の必要がなくなることで、加熱された乾留ガスは連続的に竪型乾留炉へ導入され、操業が安定する。さらに乾留ガス加熱装置自体も従来に比べ簡単なものとすることができるので、設備費、運転費のコスト負担も軽減される。蓄熱室に充填する蓄熱体としては、通常用いられる蓄熱体を使用すればよく、例えばセラミックボール等を用いることができる。

乾留ガスの吹き込みは、以下のようにして行なうことができる。まず乾留ガス加熱装置の燃焼室内に燃焼用のガス(例えば、炉頂ガスの一部を循環して用いる循環ガス)と燃焼用空気とを導入し、燃焼室に設置された燃焼用バーナにより燃焼して発生した排ガスを隣接する蓄熱室に導入し、蓄熱室内に充填された蓄熱体を通過させて蓄熱体に熱を蓄えた後、燃焼用のガスと燃焼用空気との供給を停止し、排ガスを排気し、次いで乾留炉の炉頂部から排出される炉頂ガスの少なくとも一部を乾留ガスとして蓄熱室に供給し、蓄熱体を通過させることで加熱し、竪型乾留炉に吹き込むものである。

竪型乾留炉と乾留ガス加熱装置とは羽口を介して直接接続することが望ましいが、ある程度の長さを有する配管を用いて接続することも可能である。しかし、配管が長くなりすぎると配管の閉塞が発生するので、乾留ガス加熱装置は竪型乾留炉の近傍に設置する必要があり、配管による接続距離は2m以下とすることが好ましい。

竪型乾留炉の1つの羽口に対して、複数の蓄熱室および蓄熱室と同数の燃焼室を備える乾留ガス加熱装置を用いることが好ましい。すなわち、燃焼室と蓄熱室とを1つの単位とすると、乾留ガス加熱装置が複数の単位が連続して接続した構造を有することが好ましい。乾留ガスを複数の蓄熱体を順次通過させることで、連続して加熱乾留ガスを竪型乾留炉に供給することができる。例えば燃焼室と蓄熱室との単位が3の場合は、1つの単位で蓄熱を、他の単位で、排ガスのパージを、残りの単位で乾留ガスの加熱を行なうことができる。更に単位を増やすことも可能であり、その場合は予備の単位として構成することもできる。

上記の装置を用いた他の乾留ガスの吹き込み方法として、燃焼室内で燃焼させるガスとして循環ガスを用いる替わりに、竪型乾留炉内のガスの一部を用いることができる。竪型乾留炉内のガスの一部を羽口を介して燃焼室内に導入して燃焼させることで発生した排ガスを蓄熱体に通過させて蓄熱体に熱を蓄えた後、排ガスを排気し、乾留ガスを蓄熱体に通過させることで加熱し、加熱後の乾留ガスを竪型乾留炉に吹き込むことで、高温の炉内ガスの熱量を有効に利用することができる。炉内ガスを羽口を介して燃焼室に導入することにより、燃焼室周りの燃料配管を設置する必要が無くなり、燃焼制御系も簡略化され乾留炉周りに燃料配管を配置する必要が無くなることから安全性の向上も見込まれる。

燃焼室内で燃焼させるガスとして竪型乾留炉内のガスの一部を用いる場合には、燃焼室に吹込む燃焼用空気流量、蓄熱体通過後の排ガス流量、排ガス成分及び排ガス温度を測定し、これらの測定値を用いて、排ガスにより蓄熱体に蓄熱させる蓄熱時間を決定することが好ましい。このように燃焼室における燃料として竪型乾留炉内のガスを羽口から逆流させ燃焼室内で燃焼させる際には、燃焼室に吹込む燃焼用空気流量、蓄熱体通過後の排ガス流量、排ガス中酸素濃度及び排ガス温度から蓄熱時間を決定することにより、蓄熱量が安定する。

図1は、本発明の一実施形態を示す説明図であり、竪型乾留炉を用いたフェロコークス製造装置全体におけるガス流れを示している。また、図2〜4は、本発明のフェロコークスの製造装置に設置される乾留ガス加熱装置の一実施形態を示す概略図である。図1〜4を用いて、高温乾留ガスと低温乾留ガスとを用いる場合で、本発明のフェロコークスの製造方法及び製造装置を説明する。

図1において、先ず炭素含有物質と鉄含有物質との成型物1は低温乾留室2、高温乾留室3及び冷却室4から構成される竪型乾留炉5の炉頂から炉内に装入され、炉内を降下する過程で羽口6、7から導入される加熱用熱媒体ガス(乾留ガス)により乾留され、更に冷却ガス導入口8から導入され排出口9から排出される冷却ガスにより冷却されてフェロコークス10として乾留炉下部から排出される。一方炉頂から抜出されたガス(炉頂ガス:Cガス)はガスクーラー11で冷却され、循環ブロワー12で昇圧され、一部は回収ガスとして系外に導かれ、残りは循環ガスとして系内を循環する。循環ガスはブロワー13で昇圧され、一部は低温用加熱装置16により加熱され低温乾留用熱媒ガス(低温乾留ガス)として低温乾留ガス羽口6から竪型乾留炉内へ循環され、また一部は竪型乾留炉5の近傍に設置された乾留ガス加熱装置14で昇温された高温乾留用熱媒ガス(高温乾留ガス)として高温乾留ガス羽口7から乾留炉内へ循環される。

冷却用ガスは冷却ガス導入口8から冷却室4に導入され、排出口9から冷却ゾーン出口ガスを吸引し排出する。

高温乾留ガス羽口7への乾留ガスを加熱する乾留ガス加熱装置14は燃焼室と蓄熱室が内部に設けられており、燃焼室内で循環ガスの一部を燃焼用空気ブロワー15で導入された燃焼用空気を用いて燃焼バーナにて燃焼させて、燃焼排ガスにより蓄熱室に熱を蓄えた後、排ガスを排気する排気ブロワー18と、循環ガスの一部を蓄熱室に供給する切替弁17a(図1においては3方弁を用いている。)と、を備えている。

図2に、乾留ガス加熱装置部分の概略図(側面図)を示す。乾留ガス加熱装置14は竪型乾留炉に羽口7を介して直接接続されている。乾留ガス加熱装置14は燃焼室21、蓄熱体43が充填された蓄熱室22、燃焼用バーナ20から構成されている。燃焼用バーナ20で、循環ガスを燃料ガス24として、燃焼用空気25を導入して燃焼室21で燃焼し、燃焼により発生した高温の排ガスはその顕熱が蓄熱室22にて蓄熱された後、切替弁17a(図2においては3方弁を用いている。)を経て排気ブロワー18により排気される。一定時間蓄熱後、燃焼用バーナ20を消火し、切替弁17aを切替え、循環ガス23を蓄熱室下部より導入して加熱し、所定温度の高温乾留ガスとして高温乾留ガス羽口7より竪型乾留炉5へ導入する。この高温乾留ガスの加熱は循環ガスを乾留炉に導入する直前で行なうので乾留ガスの供給流路におけるカーボン析出はほとんど生じない。

乾留ガス加熱装置14は、小型化することができるので、竪型乾留炉5の高温乾留羽口7の近傍に設置することが可能である。乾留ガス加熱装置14は、竪型乾留炉5の高温乾留羽口7に直接接続して設置することが好ましい。高温乾留ガスの供給流路が短いほど、乾留ガス成分中の炭化水素の熱分解の発生を防止することができるためである。乾留ガス加熱装置14を竪型乾留炉5の炉壁の近傍に設置して接続すれば、高温乾留ガスの供給流路の閉塞を防止する効果があるが、高温乾留ガスの供給流路(配管)の長さ、すなわち竪型乾留炉と乾留ガス加熱装置との接続距離は2m以下とすることが好ましく、望ましくは1m以下である。

竪型乾留炉5を用いてフェロコークスを製造するためには、900℃以上の乾留ガスを用いて加熱することが好ましいが、乾留ガス加熱装置14を用いれば、炉頂ガスの一部である循環ガス(Cガス)を加熱して900℃以上の高温乾留ガスとすることが容易である。また、炉頂ガスを循環して用いることで、乾留ガスの成分も還元性雰囲気とすることができる。

上記の様な蓄熱と加熱との切替方式では、高温ガスの竪型乾留炉5への供給が断続的になる。そこで図3に2組の乾留ガス加熱装置を組み合わせた実施形態を示す。図3は竪型乾留炉5の高温乾留ガス羽口7近傍を上部からみた平面図である。図3において、一方の燃焼用バーナ20aを燃焼させ蓄熱室の蓄熱体が蓄熱された後、切替弁17b(図3おいては4方弁を用いている。)を経て排気ブロワー18にて排気される。この間、他方の燃焼用バーナ20bは消火中であり、循環ガス23は切替弁17bを経て、燃焼用バーナ20b側の蓄熱室にて加熱された後、高温乾留ガス羽口7より竪型乾留炉5内へ導かれる。一定時間後、燃焼用バーナ20aを消火し、他方の燃焼用バーナ20bを着火し、切替弁17bを切替えることで蓄熱、加熱を逆転させて、これにより高温乾留ガスの供給を連続して行うことができる。

ところで、フェロコークスを製造する際の竪型乾留炉5の炉内は可燃性ガス雰囲気であり、炉内温度も900℃以上であるため、上記の乾留ガス加熱装置を用いる場合、炉内ガスの一部を吸引しつつ燃焼室へは燃焼用空気を吹き込むのみで蓄熱することが可能である。図4を用いて、炉内ガスを用いる場合の一実施形態を説明する。高温乾留ガス羽口7より吸引された炉内ガス42は、燃焼用空気25を燃焼用バーナ20より燃焼室21に供給することで燃焼する。燃焼された後の排ガスは蓄熱室22にて蓄熱された後、切替弁17a(図4においては3方弁である。)を経て排気ブロワー18により排気される。一定時間蓄熱後、燃焼用バーナ20への燃焼用空気25の供給を停止し、切替弁17aを切替え、循環ガス23を蓄熱室22下部より導入し、所定温度の高温乾留ガスとして高温乾留ガス羽口7より竪型乾留炉5へ導入する。一方、蓄熱時には排ガス流量は排ガス流量計26にて一定流量になる様、排ガス流量調節弁27にて調節される。その際、排ガス濃度分析計30により排ガス中に未燃分が無い様に燃焼用空気25の流量を燃焼用空気流量計28で測定し、燃焼用空気流量調節弁29にて調節する。蓄熱の完了は排ガス温度計19が設定の温度になったことにより決定し、蓄熱から加熱へ変更する制御を行なう。

炉内の可燃性ガスを吸引して燃焼室で燃焼する方法では、炉内の可燃性ガスの吸引量が測定できないことから、燃焼室での燃焼量が正確に制御できないため蓄熱体への蓄熱量が不安定となる場合があるが、上記の様な制御方式を採用することで、蓄熱量を安定させて、乾留ガス温度を所定の温度とすることが可能となる。

石炭と鉄鉱石との混合物を成型した成型物を竪型乾留炉で乾留して、フェロコークスを製造する試験を行った。図2に示すものと同様の乾留ガス加熱装置を竪型乾留炉の高さ方向中央部に設けた羽口(高温乾留ガス羽口)に直結して、竪型乾留炉の炉頂ガスの一部を循環させて加熱し、乾留ガスとして吹き込みを行なった。その際に、炉内の可燃性ガスを吸引して乾留ガス加熱装置の燃焼室で燃焼する方式で、乾留ガス加熱装置内の蓄熱体の蓄熱を行なった。蓄熱後に炉頂ガスの一部を循環させた循環ガスを蓄熱室下部より導入し、900℃の乾留ガスとして高温乾留ガス羽口より竪型乾留炉へ導入した。

図5に通常の燃焼制御と同じく、排ガス流量、燃焼用空気流量、蓄熱から加熱までの切替時間を一定にした場合の排ガス成分(濃度)、蓄熱温度推移を相対値で示す。炉内の可燃性ガスの吸引量が測定できないことから、燃焼室での燃焼量が正確に制御できないため未燃分(一酸化炭素)が発生したり、逆に空気過剰となり排ガス酸素濃度が大きくなりすぎ、蓄熱体の蓄熱量が不足し、高温乾留ガス羽口への乾留ガスの供給温度が徐々に下がってしまうことが分かる。

これに対して、図6に本発明の制御方式を用いた場合の制御結果を示す。図6においては、蓄熱時には排ガス流量は排ガス流量計にて一定流量になる様、排ガス流量調節弁を調節し、排ガス濃度分析計により排ガス中に未燃分が無く空気過剰にはならない様に燃焼用空気流量を燃焼用空気流量計で測定し、燃焼用空気流量調節弁にて調節した。さらに、蓄熱の完了は排ガス温度計が設定の温度になったことにより決定し、このタイミングで蓄熱工程から乾留ガスの加熱工程へ変更することにより、蓄熱体の蓄熱量が不足することなく、安定した高温乾留ガス羽口への乾留ガスの供給が可能となったことが分かる。

1 炭素含有物質と鉄含有物質との成型物

2 低温乾留室

3 高温乾留室

4 冷却室

5 シャフト型乾留炉

6 (低温乾留ガス)羽口

7 (高温乾留ガス)羽口

8 冷却ガス導入口

9 冷却ガス排出口

10 フェロコークス

11 ガスクーラー

12 循環ブロワー

13 昇圧ブロワー

14 乾留ガス加熱装置

15 燃焼用空気ブロワー

16 低温ガス加熱装置

17 切替弁

18 排気ブロワー

19 排ガス温度計

20 燃焼用バーナ

21 燃焼室

22 蓄熱室

23 循環ガス

24 燃料ガス

25 燃焼用空気

26 排ガス流量計

27 排ガス流量調節弁

28 燃焼用空気流量計

29 燃焼用空気流量調節弁

30 排ガス成分分析計

31 外燃式熱風炉

32 エジェクター

41 成形炭

42 炉内ガス

43 蓄熱体

44 低温乾留ガス

45 高温乾留ガス

46 冷却ガス

47 成形コークス

2 低温乾留室

3 高温乾留室

4 冷却室

5 シャフト型乾留炉

6 (低温乾留ガス)羽口

7 (高温乾留ガス)羽口

8 冷却ガス導入口

9 冷却ガス排出口

10 フェロコークス

11 ガスクーラー

12 循環ブロワー

13 昇圧ブロワー

14 乾留ガス加熱装置

15 燃焼用空気ブロワー

16 低温ガス加熱装置

17 切替弁

18 排気ブロワー

19 排ガス温度計

20 燃焼用バーナ

21 燃焼室

22 蓄熱室

23 循環ガス

24 燃料ガス

25 燃焼用空気

26 排ガス流量計

27 排ガス流量調節弁

28 燃焼用空気流量計

29 燃焼用空気流量調節弁

30 排ガス成分分析計

31 外燃式熱風炉

32 エジェクター

41 成形炭

42 炉内ガス

43 蓄熱体

44 低温乾留ガス

45 高温乾留ガス

46 冷却ガス

47 成形コークス

Claims (6)

- 竪型乾留炉に加熱した乾留ガスを吹き込むことで、炭素含有物質と鉄含有物質との成型物を乾留してフェロコークスを製造するフェロコークスの製造装置であって、

前記竪型乾留炉の炉頂ガスの少なくとも一部を加熱して前記乾留ガスとして吹き込むための乾留ガス加熱装置が、蓄熱体が充填された蓄熱室と、燃焼用バーナが設置された燃焼室とを備え、前記竪型乾留炉と前記乾留ガス加熱装置とが前記竪型乾留炉の羽口を介して接続していることを特徴とするフェロコークスの製造装置。 - 前記竪型乾留炉と前記乾留ガス加熱装置との接続距離が2m以下であることを特徴とする請求項1に記載のフェロコークスの製造装置。

- 前記竪型乾留炉の1つの羽口に対して、複数の蓄熱室および該蓄熱室と同数の燃焼室を備える乾留ガス加熱装置を用いることを特徴とする請求項1または請求項2に記載のフェロコークスの製造装置。

- 請求項1ないし請求項3のいずれか1つに記載のフェロコークスの製造装置を用い、

前記燃焼室内で炉頂ガスの一部を燃焼させることで発生した排ガスを前記蓄熱体に通過させて該蓄熱体に熱を蓄えた後、前記排ガスを排気し、乾留ガスを前記蓄熱体に通過させることで加熱し、該加熱後の乾留ガスを前記竪型乾留炉に吹き込むことを特徴とするフェロコークス製造方法。 - 請求項1ないし請求項3のいずれか1つに記載のフェロコークスの製造装置を用い、

前記竪型乾留炉内のガスの一部を前記燃焼室内に導入して燃焼させることで発生した排ガスを前記蓄熱体に通過させて該蓄熱体に熱を蓄えた後、前記排ガスを排気し、乾留ガスを前記蓄熱体に通過させることで加熱し、該加熱後の乾留ガスを前記竪型乾留炉に吹き込むことを特徴とするフェロコークス製造方法。 - 前記燃焼室に吹込む燃焼用空気流量、前記蓄熱体通過後の排ガス流量、前記排ガス成分及び前記排ガス温度から、前記排ガスにより前記蓄熱体に蓄熱させる蓄熱時間を決定することを特徴とする請求項5に記載のフェロコークス製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011028051A JP2012167156A (ja) | 2011-02-14 | 2011-02-14 | フェロコークスの製造方法及び製造装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011028051A JP2012167156A (ja) | 2011-02-14 | 2011-02-14 | フェロコークスの製造方法及び製造装置 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2012167156A true JP2012167156A (ja) | 2012-09-06 |

Family

ID=46971613

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2011028051A Withdrawn JP2012167156A (ja) | 2011-02-14 | 2011-02-14 | フェロコークスの製造方法及び製造装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2012167156A (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN108277029A (zh) * | 2018-01-11 | 2018-07-13 | 武汉科技大学 | 一种铁矿烧结用城市生活垃圾热解炭及其制备及应用方法 |

-

2011

- 2011-02-14 JP JP2011028051A patent/JP2012167156A/ja not_active Withdrawn

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN108277029A (zh) * | 2018-01-11 | 2018-07-13 | 武汉科技大学 | 一种铁矿烧结用城市生活垃圾热解炭及其制备及应用方法 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| TWI470073B (zh) | 減少煉焦爐廢氣中之氮氧化物的方法 | |

| KR101665066B1 (ko) | 소결장치 및 소결방법 | |

| KR20120031003A (ko) | 축열식 히터의 작동 방법 | |

| JP2014031568A (ja) | 高炉操業方法 | |

| JP4666112B2 (ja) | フェロコークスの製造方法 | |

| WO2006098129A1 (ja) | コークス乾式消火設備のガス吹込み装置およびその操業方法 | |

| JP5770124B2 (ja) | 高炉操業方法 | |

| JP2020002457A (ja) | Dl焼結機およびdl焼結機を用いた焼結鉱の製造方法 | |

| JP2012167156A (ja) | フェロコークスの製造方法及び製造装置 | |

| JP2016151011A (ja) | フェロコークス製造装置 | |

| JP4760985B2 (ja) | 高炉操業方法 | |

| WO2020203629A1 (ja) | コークス乾式消火設備を用いた生石灰の製造方法および製造装置 | |

| JP4246355B2 (ja) | コークス炉の操業方法 | |

| US20230106711A1 (en) | Method for burning carbon-containing material in a pfr shaft furnace | |

| KR101868155B1 (ko) | 가열 장치 | |

| JP2609306B2 (ja) | 連続式コークス製造設備における高温乾留ガス加熱方法 | |

| JP2003003172A (ja) | コークスの改質方法 | |

| JP5504654B2 (ja) | 成型コークスの製造方法 | |

| US9151492B2 (en) | Heating apparatus | |

| JPH06184540A (ja) | コークスの製造方法および製造設備 | |

| JPH01129094A (ja) | Cdqを利用した赤熱コークスのガス化方法およびその装置 | |

| JP2715858B2 (ja) | 冶金用コークスの製造方法 | |

| JPH0517779A (ja) | 連続式コークス製造設備における高温乾留ガス加熱装置 | |

| JP2006070188A (ja) | コークス炉及びコークス炉炭化室上部のカーボン付着抑制方法 | |

| JPH028293A (ja) | コークス炉端フリューセラミックバーナ |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A300 | Withdrawal of application because of no request for examination |

Free format text: JAPANESE INTERMEDIATE CODE: A300 Effective date: 20140513 |