JP2011151248A - 発光装置及び発光装置の製造方法 - Google Patents

発光装置及び発光装置の製造方法 Download PDFInfo

- Publication number

- JP2011151248A JP2011151248A JP2010012083A JP2010012083A JP2011151248A JP 2011151248 A JP2011151248 A JP 2011151248A JP 2010012083 A JP2010012083 A JP 2010012083A JP 2010012083 A JP2010012083 A JP 2010012083A JP 2011151248 A JP2011151248 A JP 2011151248A

- Authority

- JP

- Japan

- Prior art keywords

- led chip

- ceramic ink

- emitting device

- light emitting

- light

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/42—Wire connectors; Manufacturing methods related thereto

- H01L2224/44—Structure, shape, material or disposition of the wire connectors prior to the connecting process

- H01L2224/45—Structure, shape, material or disposition of the wire connectors prior to the connecting process of an individual wire connector

- H01L2224/45001—Core members of the connector

- H01L2224/45099—Material

- H01L2224/451—Material with a principal constituent of the material being a metal or a metalloid, e.g. boron (B), silicon (Si), germanium (Ge), arsenic (As), antimony (Sb), tellurium (Te) and polonium (Po), and alloys thereof

- H01L2224/45138—Material with a principal constituent of the material being a metal or a metalloid, e.g. boron (B), silicon (Si), germanium (Ge), arsenic (As), antimony (Sb), tellurium (Te) and polonium (Po), and alloys thereof the principal constituent melting at a temperature of greater than or equal to 950°C and less than 1550°C

- H01L2224/45144—Gold (Au) as principal constituent

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/42—Wire connectors; Manufacturing methods related thereto

- H01L2224/47—Structure, shape, material or disposition of the wire connectors after the connecting process

- H01L2224/48—Structure, shape, material or disposition of the wire connectors after the connecting process of an individual wire connector

- H01L2224/4805—Shape

- H01L2224/4809—Loop shape

- H01L2224/48091—Arched

Landscapes

- Led Device Packages (AREA)

Abstract

【課題】絶縁性能を向上しつつLEDチップから発せられる光を効率的に取り出すことができる発光装置及び発光装置の製造方法を提供する。

【解決手段】アルミ板1の上面に絶縁層2を設けてある。絶縁層2の上面には、銅箔3による回路パターンを形成してある。LEDチップ20を装着する装着面に対応する位置には、回路パターンと電気的に絶縁された銅箔3を設けている。LEDチップ20を装着する装着面及び装着面の周囲には、絶縁層2を覆うようにセラミックスインク4を設けている。そして、セラミックスインク4には、直接LEDチップ20を装着している。

【選択図】図1

【解決手段】アルミ板1の上面に絶縁層2を設けてある。絶縁層2の上面には、銅箔3による回路パターンを形成してある。LEDチップ20を装着する装着面に対応する位置には、回路パターンと電気的に絶縁された銅箔3を設けている。LEDチップ20を装着する装着面及び装着面の周囲には、絶縁層2を覆うようにセラミックスインク4を設けている。そして、セラミックスインク4には、直接LEDチップ20を装着している。

【選択図】図1

Description

本発明は、LEDチップを備えた発光装置及び該発光装置の製造方法に関する。

従来、光源として用いられてきた蛍光灯又は白熱灯などに比べて、省電力かつ長寿命であるという理由で、発光ダイオードが光源として注目を集めている。そして、道路灯等の照明器具、バックライト光源、イルミネーション光源、アミューズメント機器の装飾など、広い分野で発光ダイオードが使用されるようになった。

このような発光ダイオードの構造は、例えば、アルミ基板又は銅基板上に絶縁層を形成し、絶縁層の表面には銅箔による回路パターンを形成してある。そして、電気的に絶縁された銅箔上にLEDチップを配置し、LEDチップの電極と回路パターンとがワイヤにより電気的に接続されている。また、銅箔上には金メッキが施こされている(特許文献1参照)。

しかしながら、特許文献1の発光ダイオードにあっては、金メッキが施された銅箔上にLEDチップを配置しているものの、金メッキの反射率が低いため、LEDチップからの光の取り出し効率が悪いという問題がある。また、LEDチップで発生する熱により絶縁層が変色し一層反射率が低下するという問題がある。

一方で、LEDチップからの光の取り出し効率を高めるため、反射率の高い光沢アルミ合金板の上にLEDチップを直接装着することもできる。しかし、導電体であるアルミ合金板の上にLEDチップを直接装着するため、静電気や外部からの過電圧又は過電流などにより絶縁機能が劣る場合があった。

本発明は斯かる事情に鑑みてなされたものであり、絶縁性能を向上しつつLEDチップから発せられる光を効率的に取り出すことができる発光装置及び該発光装置の製造方法を提供することを目的とする。

第1発明に係る発光装置は、LEDチップを備えた発光装置において、基板と、該基板上に設けられたセラミックスインクとを備え、前記LEDチップを前記セラミックスインク上に装着してあることを特徴とする。

第2発明に係る発光装置は、第1発明において、前記LEDチップの装着面及び該装着面の周囲に前記セラミックスインクを設けてあることを特徴とする。

第3発明に係る発光装置は、第1発明又は第2発明において、前記基板は、金属板と、該金属板上に設けられた絶縁層と、該絶縁層上に形成された導電パターンとを備え、前記セラミックスインクを前記絶縁層上に設けてあることを特徴とする。

第4発明に係る発光装置は、第1発明から第3発明までのいずれか1つにおいて、前記セラミックスインクの厚みは、10μm〜30μmであることを特徴とする。

第5発明に係る発光装置の製造方法は、LEDチップを備えた発光装置の製造方法において、導電層を有する基板上の導電層をエッチングして除去するステップと、導電層が除去された部分に硬化前のセラミックスインクを塗布するステップと、塗布されたセラミックスインクを加熱して硬化させるステップと、硬化したセラミックスインク上に前記LEDチップを装着するステップとを含むことを特徴とする。

第1発明及び第5発明にあっては、基板と、基板上に設けられたセラミックスインクとを備え、LEDチップをセラミックスインク上に装着してある。セラミックスインクは、高光沢アルミニウム板と同程度の反射率を有し、樹脂などの絶縁層と同程度の絶縁性を有している。LEDチップから発せられた光の一部は、セラミックスインクで反射されるので、従来の金メッキの場合に比べて光の取り出し効率を高めることができる。また、絶縁性の高いセラミックスインク上にLEDチップを装着しているので、静電気、あるいは外部からの過電圧又は過電流などに対する耐性を高めることができる。

第2発明にあっては、LEDチップの装着面及び装着面の周囲にセラミックスインクを設ける。これにより、基板の方に向かって発せられる光をLEDチップの発光面の方向へ反射させることができ、光の取り出し効率を一層高めることができる。

第3発明にあっては、基板は、金属板と、金属板上に設けられた絶縁層と、絶縁層上に形成された導電パターンとを備え、セラミックスインクを絶縁層上に設けてある。これにより、安価で流通性の高い市販の基板(例えば、アルミ基板など)を使用することができ、光の取り出し効率が高く、絶縁性の優れ、低コストの発光装置を実現することができる。また、セラミックスインクは、耐熱性、耐候性、耐紫外線性に優れ、絶縁層がセラミックスインクで覆われているので、絶縁層の変色による反射率低下の影響がなくなり、経年変化による反射率の低下又は光の取り出し効率の低下を防止することができる。

第4発明にあっては、セラミックスインクの厚みは、10μm〜30μmである。厚みが10μm未満では、絶縁性が低下し、また反射率も低下する。また、厚みが30μmを超えると、セラミックスインクの塗布量が増加する。厚みを10μm〜30μmの範囲にすることで、下地が銅箔又はガラスエポキシなどの場合であっても、90%程度の反射率を維持することができるとともに絶縁性を高めることができる。

本発明によれば、LEDチップをセラミックスインク上に装着してあることにより、従来の金メッキの場合に比べて光の取り出し効率を高めることができる。また、静電気、あるいは外部からの過電圧又は過電流などに対する耐性を高めることができる。

以下、本発明をその実施の形態を示す図面に基づいて説明する。図1は本実施の形態に係る発光装置100の構造の一例を示す断面図である。図1において、1は金属板としてのアルミ板である。アルミ板1は、アルミニウム合金でもよい。また、アルミ板1は、素地でもよく、あるいはアルマイト処理を施したものでもよい。アルミ板1の上面(片面)には樹脂製の絶縁層2を設けてある。絶縁層2の上面には、導電性パターンとしての銅箔3による回路パターンを形成してある。なお、アルミ板1、絶縁層2及び銅箔3を有するベース基板10は、市販品として流通しているものであり、比較的安価に入手可能である。また、ベース基板10としては、アルミ板1を備えるものの他に、ガラスエポキシ基板(FR−4)などを使用することもできる。

LEDチップ20を装着する装着面に対応する位置には、銅箔3の他の部分とは電気的に絶縁された銅箔3を設けている。すなわち、LEDチップ20を装着する装着面に対応する位置の銅箔3は、回路パターンを構成するものではない。LEDチップ20からベース基板10側(下方向)に発せられた光を上方向へ反射するためである。なお、LEDチップ20の下側の銅箔3を設けなくてもよい。銅箔3の表面(上面)には、金メッキ5を施してある。

LEDチップ20を装着する装着面及び装着面の周囲には、絶縁層2及び金メッキ5が施された銅箔3を覆うようにセラミックスインク4を設けている。そして、セラミックスインク4には、直接LEDチップ20を装着している。LEDチップ20の装着には、例えば、透明ペーストを用いることができる。また、LEDチップ20の高さ寸法は、例えば、0.1mm程度である。

セラミックスインク4は、例えば、無機酸化物の粉末材料を含むセラミクスであって、白色の高粘度液体であり、比較的低温(例えば、160℃〜170℃程度)で硬化する。セラミックスインク4を絶縁層2上に設けるためには、所定の溶媒に溶かした硬化前のセラミックスインク4を絶縁層2上に塗布し、塗布した後のセラミックスインク4を加熱して硬化させればよい。なお、セラミックスインク4は、例えば、株式会社アインのRG−12−6−2を用いることができる。

LEDチップ20の電極と金メッキ5を施した銅箔3との間は、金線21によりワイヤボンディングしてある。金メッキ5を施した銅箔3のワイヤボンディングされた箇所を除く部分にはセラミックスインク4を形成してある。セラミックスインク4上には、LEDチップ20を囲むように半透明シリコン等のシリコンエンキャプ材7を周設してある。シリコンエンキャプ材7で囲まれる領域には、透明シリコン等のシリコンポッティング材9を充填してある。また、シリコンエンキャプ材7の上部には、蛍光体シート8を接着してある。蛍光体シート8により、例えば、白色光を発生する白色発光ダイオードとしての機能を実現することができる。なお、LEDチップ20の発光波長、あるいは蛍光体シート8に含まれる蛍光体を変えることにより、白色に限定されることなく、所望の波長ピークを有する光を発光させることができる。また、蛍光体シート8に代えて、蛍光体を含有した透明樹脂をLEDチップ20の回りに充填する構成とすることもできる。

図2は本実施の形態の発光装置100の光学的特性の測定結果の一例を示す説明図である。図2において、本実施形態は、図1に示した発光装置100の測定結果を示し、比較例は、従来の発光装置の測定結果を示す。従来の発光装置は、例えば、特許文献1に示すような、金メッキを施した銅箔上にLEDチップを装着した構造のものである。光学的特性は、照度、色度、色温度、黒体輻射軌跡との偏差Δuvなどである。測定条件は、本実施形態及び比較例のいずれも基板上にLEDチップを90個マトリクス状に配置し、それぞれのLEDチップに300mAの電流を流し、測定距離を1mとして測定した。図2の例からわかるように、本実施の形態では、従来に比べて16%程度、照度が高くなっている。これは、従来の金メッキでの反射率が約50%であるのに対し、セラミックスインクの場合には、反射率が約90%と高いからである。

図3は本実施の形態の発光装置100の照度の経年変化の測定結果の一例を示す説明図である。図3において、横軸は時間(H)、縦軸は照度の相対値(%)を示す。測定条件は、本実施の形態の発光装置100を恒温恒湿槽に入れ、温度が85℃、湿度が85%の雰囲気内で常時点灯状態させる。LEDチップに流れる電流は300mAである。恒温恒湿槽に発光装置100を入れる前の照度を100%として、経過時間とともに照度の変化(初期値100%に対する相対値)を測定した。図3に示すように、照度の相対値にほとんど変化はないことがわかる。これは、本実施の形態の発光装置100では、絶縁層2をセラミックスインク4で覆っており、セラミックスインク4は、耐熱性(例えば、700℃)、耐候性、耐紫外線性に優れているからである。

図4はセラミックスインク4の絶縁性能の一例を示す説明図である。図4に示すように、セラミックスインク4の厚みが10μmでは、10の9乗Ω以上の絶縁抵抗を有する。また、厚みが20μmでは、交流電圧1100Vを2分間印加しても絶縁破壊などの異常は発生しない。また、厚みが30μmでは、交流電圧2800Vを2分間印加しても絶縁破壊などの異常は発生しない。

上述のとおり、ベース基板10と、ベース基板10上に設けられたセラミックスインク4とを備え、LEDチップ20をセラミックスインク4上に直接装着してある。セラミックスインク4は、高光沢アルミニウム板と同程度の反射率(例えば、90%)を有し、樹脂などの絶縁層と同程度の絶縁性を有している。LEDチップ20から発せられた光の一部は、セラミックスインク4で反射されるので、従来の金メッキの場合に比べて光の取り出し効率を、例えば、16%程度、高めることができる。また、絶縁性の高いセラミックスインク4上にLEDチップ20を装着しているので、静電気、あるいは外部からの過電圧又は過電流などに対する耐性を高めることができる。

また、LEDチップ20の装着面及び装着面の周囲にセラミックスインク4を設ける。これにより、ベース基板10の方に向かって発せられる光をLEDチップ20の発光面の方向(図1の例では上方向)へ反射させることができ、光の取り出し効率を一層高めることができる。

また、ベース基板10は、アルミ板1と、アルミ板1上に設けられた絶縁層2と、絶縁層2上に形成された銅箔3による導電パターン(回路パターン)とを備え、セラミックスインク4を絶縁層2上に設けてある。これにより、安価で流通性の高い市販の基板(例えば、アルミ基板など)を使用することができ、光の取り出し効率が高く、絶縁性の優れ、低コストの発光装置を実現することができる。また、セラミックスインク4は、耐熱性、耐候性、耐紫外線性に優れ、絶縁層2がセラミックスインクで覆われているので、絶縁層2の変色による反射率低下の影響がなくなり、経年変化による反射率の低下又は光の取り出し効率の低下を防止することができる。

また、セラミックスインク4の厚みは、10μm〜30μmである。厚みが10μm未満では、絶縁性が低下し、また反射率も低下する。また、厚みが30μmを超えると、セラミックスインク4の塗布量が増加する。厚みを10μm〜30μmの範囲にすることで、下地が銅箔又はガラスエポキシなどの場合であっても、90%程度の反射率を維持することができるとともに絶縁性を高めることができる。例えば、図1の例のように、LEDチップ20の装着面に対応する箇所の下地が銅箔3である場合、セラミックスインク4の厚みが20μmで90%の反射率とすることができる。また、図1の例で、LEDチップ20の装着面に対応する位置の銅箔3がない場合、あるいは下地がガラスエポキシなどの場合、セラミックスインク4の厚みを30μmにすることで90%の反射率を得ることができる。

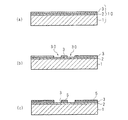

次に本発明に係る発光装置100の製造方法について説明する。図5及び図6は本実施の形態の発光装置100の製造方法の一例を示す説明図である。図5(a)に示すように、所要の寸法であって、アルミ板1、絶縁層2及び銅箔3が積層されたベース基板10を用意する。

次に、図5(b)に示すように、LEDチップ20を装着する装着面の周辺部30の銅箔3、及び回路パターンとして不要な銅箔3を絶縁層2が露出するまでエッチングして除去する。この際に、LEDチップ20の装着面に対応する位置の銅箔3は除去せず、電気的に絶縁(分離)された銅箔3(LEDチップ20の横断面とほぼ同寸法)として残す。なお、LEDチップ20の装着面に対応する位置の銅箔3を設けなくてもよい。

次に、図5(c)に示すように、銅箔3の表面に金メッキ5を施す。

次に、図6(d)に示すように、金メッキ5を施した銅箔3の部分(ワイヤボンディングする箇所)をレジストでマスクし、硬化前のセラミックスインク4をLEDチップ20の装着面及びその周囲などマスクされていない面に塗布する。セラミックスインク4の塗布は、通常のスクリーン印刷などの技術を用いることができる。セラミックスインク4を塗布した後、セラミックスインク4を加熱して硬化させる。加熱の条件は、例えば、160℃〜170℃程度で1時間〜2時間程度乾燥させればよい。また、80℃程度で20分間程度予備乾燥させ、その後、160℃〜170℃程度で30分間本乾燥させてもよい。

次に、図6(e)に示すように、LEDチップ20を所定の装着面に配置し、透明ペースト等によりセラミックスインク4上に装着する。そして、LEDチップ20の電極と金メッキ5を施した銅箔3との間を金線21でワイヤボンディングする。

その後、図示していないが、LEDチップ20を囲むようにセラミックスインク4上に、半透明シリコン等のシリコンエンキャプ材7を周設する。シリコンエンキャプ材7で囲まれる領域に、透明シリコン等のシリコンポッティング材9を充填する。そして、シリコンエンキャプ材7の上部に、蛍光体シート8を接着する。

上述のとおり、本実施の形態の発光装置100は、セラミックスインクの上に直接LEDチップを装着するので、従来のアルミ基板に直接LEDチップを装着する場合に比べて、絶縁性能を高めることができるとともに、従来の反射率の低い金メッキ上にLEDチップを装着する場合に比べて光の取り出し効率を高めることができる。別言すれば、光の取り出し効率については、従来のアルミ基板に直接LEDチップを装着する場合と同等の性能を発揮することができるとともに、絶縁性能については、従来の絶縁層上の銅箔の表面に施された金メッキ上にLEDチップを装着する場合と同等の性能を発揮することができ、高絶縁性能の確保と光の取り出し効率の向上とを両立させることが可能となる。

また、LEDチップ20の反射面としてセラミックスインク4を用いるので、耐熱性、耐候性、耐紫外線性に優れ、長期間使用しても変色せず、高い反射率(90%程度)を維持することができる。また、セラミックスインク4を通常のレジストとして使用することもできる。また、セラミックスインク4は、無機酸化物であるため、有機材料に比べて熱伝導率が高く、LEDチップ20で発生する熱を効率良く放熱させることができる。

上述の実施の形態では、蛍光体シートを備える構成であったが、蛍光体シートを具備しなくてもよい。また、LEDチップを覆うシリコンポッティング材9は、蛍光体を含有してもよく、あるいは含有しなくてもよい。また、LEDチップ20の発光色は、白色、青色、赤色、緑色など所望の発光色とすることができる。

1 アルミ板

2 絶縁層

3 銅箔

4 セラミックスインク

5 金メッキ

10 ベース基板

20 LEDチップ

2 絶縁層

3 銅箔

4 セラミックスインク

5 金メッキ

10 ベース基板

20 LEDチップ

Claims (5)

- LEDチップを備えた発光装置において、

基板と、

該基板上に設けられたセラミックスインクと

を備え、

前記LEDチップを前記セラミックスインク上に装着してあることを特徴とする発光装置。 - 前記LEDチップの装着面及び該装着面の周囲に前記セラミックスインクを設けてあることを特徴とする請求項1に記載の発光装置。

- 前記基板は、

金属板と、

該金属板上に設けられた絶縁層と、

該絶縁層上に形成された導電パターンと

を備え、

前記セラミックスインクを前記絶縁層上に設けてあることを特徴とする請求項1又は請求項2に記載の発光装置。 - 前記セラミックスインクの厚みは、10μm〜30μmであることを特徴とする請求項1から請求項3までのいずれか1項に記載の発光装置。

- LEDチップを備えた発光装置の製造方法において、

導電層を有する基板上の導電層をエッチングして除去するステップと、

導電層が除去された部分に硬化前のセラミックスインクを塗布するステップと、

塗布されたセラミックスインクを加熱して硬化させるステップと、

硬化したセラミックスインク上に前記LEDチップを装着するステップと

を含むことを特徴とする発光装置の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010012083A JP2011151248A (ja) | 2010-01-22 | 2010-01-22 | 発光装置及び発光装置の製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010012083A JP2011151248A (ja) | 2010-01-22 | 2010-01-22 | 発光装置及び発光装置の製造方法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2011151248A true JP2011151248A (ja) | 2011-08-04 |

Family

ID=44537963

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2010012083A Pending JP2011151248A (ja) | 2010-01-22 | 2010-01-22 | 発光装置及び発光装置の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2011151248A (ja) |

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN103177662A (zh) * | 2011-12-21 | 2013-06-26 | 四川柏狮光电技术有限公司 | 高密度全彩led显示点阵模块 |

| JP2013135010A (ja) * | 2011-12-26 | 2013-07-08 | Citizen Electronics Co Ltd | 発光装置 |

| JP2013153069A (ja) * | 2012-01-25 | 2013-08-08 | Shinko Electric Ind Co Ltd | 配線基板、発光装置及び配線基板の製造方法 |

| DE202012011948U1 (de) * | 2012-02-13 | 2014-03-20 | Tridonic Jennersdorf Gmbh | LED-Modul mit Flächenverguß |

| CN108626704A (zh) * | 2018-05-30 | 2018-10-09 | 浙江宇光照明科技有限公司 | 一种非隔离驱动灯具的绝缘系统 |

Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2006147999A (ja) * | 2004-11-24 | 2006-06-08 | Kyocera Corp | 発光素子用配線基板並びに発光装置 |

| WO2008023605A1 (fr) * | 2006-08-23 | 2008-02-28 | Mitsui Chemicals, Inc. | Corps réfléchissant la lumière et source de lumière le comprenant |

-

2010

- 2010-01-22 JP JP2010012083A patent/JP2011151248A/ja active Pending

Patent Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2006147999A (ja) * | 2004-11-24 | 2006-06-08 | Kyocera Corp | 発光素子用配線基板並びに発光装置 |

| WO2008023605A1 (fr) * | 2006-08-23 | 2008-02-28 | Mitsui Chemicals, Inc. | Corps réfléchissant la lumière et source de lumière le comprenant |

Cited By (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN103177662A (zh) * | 2011-12-21 | 2013-06-26 | 四川柏狮光电技术有限公司 | 高密度全彩led显示点阵模块 |

| JP2013135010A (ja) * | 2011-12-26 | 2013-07-08 | Citizen Electronics Co Ltd | 発光装置 |

| US8835944B2 (en) | 2011-12-26 | 2014-09-16 | Citizen Electronics Co., Ltd. | Lighting device |

| JP2013153069A (ja) * | 2012-01-25 | 2013-08-08 | Shinko Electric Ind Co Ltd | 配線基板、発光装置及び配線基板の製造方法 |

| DE202012011948U1 (de) * | 2012-02-13 | 2014-03-20 | Tridonic Jennersdorf Gmbh | LED-Modul mit Flächenverguß |

| US10586901B2 (en) | 2012-02-13 | 2020-03-10 | Tridonic Jennersdorf Gmbh | LED module having a highly reflective carrier |

| CN108626704A (zh) * | 2018-05-30 | 2018-10-09 | 浙江宇光照明科技有限公司 | 一种非隔离驱动灯具的绝缘系统 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US10627098B2 (en) | LED filament and LED light bulb having the same | |

| EP1803164B1 (en) | Luminescent light source, method for manufacturing the same, and light-emitting apparatus | |

| US8403536B2 (en) | Light-emitting module and illuminating apparatus having an insulating base having a plurality of insulating layers | |

| EP1890341B1 (en) | Porcelain enameled substrate for light-emitting device mounting, light-emitting device module, illuminating device, display and traffic signal device | |

| US20070295968A1 (en) | Electroluminescent device with high refractive index and UV-resistant encapsulant | |

| JP2011129646A (ja) | Ledモジュール用配線基板、ledモジュール及びledモジュール用配線基板の製造方法 | |

| JP2011151248A (ja) | 発光装置及び発光装置の製造方法 | |

| CN110383510B (zh) | 用于发光二极管的基板及相关方法 | |

| JP2013191685A (ja) | 発光装置及びそれを用いた照明装置 | |

| KR100613490B1 (ko) | 발광소자와 그 패키지 구조체 및 제조방법 | |

| JP6104946B2 (ja) | 発光装置およびその製造方法 | |

| KR100889603B1 (ko) | 방열 기능이 향상된 조명용 발광 다이오드 모듈 | |

| JP5406691B2 (ja) | 半導体発光装置 | |

| JP2011151112A (ja) | 発光装置及び発光装置の製造方法 | |

| JP2010287753A (ja) | 発光ダイオード搭載用基板およびその製造方法 | |

| KR100954858B1 (ko) | 고휘도 엘이디 패키지 및 그 제조 방법 | |

| KR101046750B1 (ko) | 발광 다이오드 모듈 및 그 제조 방법, 상기 발광 다이오드모듈을 구비하는 등기구 | |

| KR20140042187A (ko) | 발광 장치 | |

| CN213089468U (zh) | 一种火焰灯 | |

| KR101431588B1 (ko) | 고효율 cob led 패키지 | |

| KR20080092001A (ko) | 조명용 발광 다이오드 모듈 | |

| KR101554904B1 (ko) | 방열성능이 우수한 발광 다이오드 패키지의 제조방법 | |

| KR101610384B1 (ko) | 발광 소자 및 이를 이용한 발광 모듈 | |

| KR101102029B1 (ko) | 광원 조립체의 제조방법 | |

| JP2010225607A (ja) | 発光装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20111012 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20111108 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20120313 |