JP2010181687A - Photomask, method for manufacturing color filter, color filter, and liquid crystal display device - Google Patents

Photomask, method for manufacturing color filter, color filter, and liquid crystal display device Download PDFInfo

- Publication number

- JP2010181687A JP2010181687A JP2009025802A JP2009025802A JP2010181687A JP 2010181687 A JP2010181687 A JP 2010181687A JP 2009025802 A JP2009025802 A JP 2009025802A JP 2009025802 A JP2009025802 A JP 2009025802A JP 2010181687 A JP2010181687 A JP 2010181687A

- Authority

- JP

- Japan

- Prior art keywords

- photomask

- alignment control

- control protrusion

- color filter

- photospacer

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Liquid Crystal (AREA)

- Preparing Plates And Mask In Photomechanical Process (AREA)

- Exposure And Positioning Against Photoresist Photosensitive Materials (AREA)

Abstract

Description

本発明は、液晶表示装置用カラーフィルタの製造に関するものであり、特に、透明導電膜上に、幅10μm程度の配向制御突起及びフォトスペーサーを同時に形成する際に、ネガ型フォトレジストを用いても、高さの安定したフォトスペーサー、及び上面に凹部が生じない配向制御突起を形成するすることのできるフォトマスク、カラーフィルタの製造方法、カラーフィルタ、及び液晶表示装置に関する。 The present invention relates to the manufacture of a color filter for a liquid crystal display device. In particular, a negative photoresist can be used when simultaneously forming an alignment control protrusion and a photospacer having a width of about 10 μm on a transparent conductive film. The present invention relates to a photospacer having a stable height, a photomask capable of forming an alignment control protrusion having no recess on the upper surface, a color filter manufacturing method, a color filter, and a liquid crystal display device.

液晶表示装置に用いられるカラーフィルタの製造方法としては、先ず、ガラス基板上にブラックマトリックスを形成し、次に、ブラックマトリックスが形成されたガラス基板上のブラックマトリックスのパターンに位置合わせして着色画素を形成し、更に透明導電膜を形成するといった方法が広く用いられている。 As a method of manufacturing a color filter used in a liquid crystal display device, first, a black matrix is formed on a glass substrate, and then a colored pixel is aligned with the black matrix pattern on the glass substrate on which the black matrix is formed. And a method of forming a transparent conductive film is widely used.

ブラックマトリックスは遮光性を有し、ブラックマトリックスの開口部でカラーフィルタの着色画素の位置を定め、大きさを均一なものとし、また、ブラックマトリックスは表示装置に用いられた際に、好ましくない光を遮蔽し、表示装置の画像をムラのない均一な、且つコントラストを向上させた画像にする機能を有している。このブラックマトリックスの形成は、例えば、黒色フォトレジストを用いたフォトリソグラフィ法によって形成するといった方法がとられている。 The black matrix has a light-shielding property, positions the colored pixels of the color filter at the openings of the black matrix, makes the size uniform, and the black matrix is an undesirable light when used in a display device. And has a function of making the image of the display device a uniform image with no unevenness and with improved contrast. For example, the black matrix is formed by a photolithography method using a black photoresist.

また、着色画素は、例えば、赤色、緑色、青色の色再現フィルタ機能を有するものであり、このブラックマトリックスが形成されたガラス基板上に、顔料などの色素を分散させたネガ型フォトレジストの塗布膜を設け、この塗布膜への露光、現像によって着色画素を形成するといった方法がとられている。

また、透明導電膜の形成は、ブラックマトリックス及び着色画素が形成されたガラス基板上に、例えば、ITO(Indium Tin Oxide)を用いスパッタ法によって透明導電膜を形成するといった方法がとられている。

The colored pixels have, for example, red, green, and blue color reproduction filter functions, and a negative photoresist in which pigments and other pigments are dispersed on a glass substrate on which the black matrix is formed. A method of forming a colored pixel by providing a film and exposing and developing the coating film is employed.

The transparent conductive film is formed on a glass substrate on which a black matrix and colored pixels are formed by, for example, forming a transparent conductive film by sputtering using ITO (Indium Tin Oxide).

上記方法により製造されたカラーフィルタは、液晶表示装置に用いられるカラーフィルタとして基本的な機能を備えたものである。多様な液晶表示装置の実用に伴い、液晶表示装置に用いられるカラーフィルタには、上記基本的な機能に付随して、例えば、1)保護層(オーバーコート層)、2)スペーサー機能を有するフォトスペーサー(突起部)、3)液晶の配向を制御する配向制御突起、4)透過表示の領域と反射表示の領域を通過する光の位相を揃えるための光路差調整層、5)反射表示の領域への光散乱層、などの種々な機能がカラーフィルタの用途、仕様にもとづき付加されるようになった。 The color filter manufactured by the above method has a basic function as a color filter used in a liquid crystal display device. With the practical use of various liquid crystal display devices, the color filters used in the liquid crystal display devices have, for example, 1) a protective layer (overcoat layer) and 2) a photomask having a spacer function in addition to the above basic functions. Spacer (protrusion part), 3) alignment control protrusion for controlling the alignment of liquid crystal, 4) optical path difference adjusting layer for aligning the phase of light passing through the transmissive display area and the reflective display area, and 5) reflective display area Various functions such as a light scattering layer are added based on the use and specifications of the color filter.

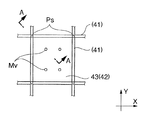

図1は、ガラス基板(40)上にブラックマトリックス(41)、着色画素(42)、透明導電膜(43)が順次に形成された、該透明導電膜(43)上に配向制御突起及びフォトスペーサーが形成されたカラーフィルタの一例の平面図である。図1は、カラーフィルタの一画素を拡大し模式的に示したものである。また、図2は、図1におけるA−A線での断面を更に拡大して示した断面図である。 FIG. 1 shows that a black matrix (41), a colored pixel (42), and a transparent conductive film (43) are sequentially formed on a glass substrate (40). An alignment control protrusion and a photo are formed on the transparent conductive film (43). It is a top view of an example of the color filter in which the spacer was formed. FIG. 1 is an enlarged schematic view of one pixel of a color filter. FIG. 2 is a cross-sectional view further enlarging a cross section taken along line AA in FIG.

図1、及び図2に示すように、この一例に示すカラーフィルタは、図1中、X軸及びY軸方向に設けられたブラックマトリックス(41)の交点の上方にフォトスペーサー(Ps)が設けられている。また、配向制御突起(Mv)として、平面視で円形の配向制御突起が設けられている。配向制御突起(Mv)は、TV用液晶表示装置に用いられるカラー

フィルタでは、平面視でストライプ状の配向制御突起が画素内で屈曲して設けられるが、画素が高精細なモバイル用液晶表示装置に用いられるカラーフィルタでは、開口率を高く保つために平面視で円形の配向制御突起が用いられる。図1及び図2に示す配向制御突起(Mv)は、画素内に4個設けられた例である。

As shown in FIGS. 1 and 2, the color filter shown in this example is provided with a photo spacer (Ps) above the intersection of the black matrix (41) provided in the X-axis and Y-axis directions in FIG. It has been. Further, as the orientation control protrusion (Mv), a circular orientation control protrusion is provided in plan view. In the color filter used for the liquid crystal display device for TV, the alignment control protrusion (Mv) is provided with the stripe-shaped alignment control protrusion bent in the pixel in a plan view, but the pixel has a high-definition mobile liquid crystal display device In the color filter used in the above, circular orientation control protrusions are used in plan view in order to keep the aperture ratio high. 1 and 2 is an example in which four alignment control protrusions (Mv) are provided in a pixel.

液晶表示装置を構成する基板間の間隔を設定するフォトスペーサー(Ps)の高さ(h12)は、2〜4μm程度であり、液晶の配向を制御する配向制御突起(Mv)の高さ(h11)は、0.8〜1.5μm程度である。フォトスペーサー(Ps)の高さ(h12)と、配向制御突起(Mv)の高さ(h11)は、h12>h11の関係にある。 The height (h12) of the photo spacer (Ps) that sets the interval between the substrates constituting the liquid crystal display device is about 2 to 4 μm, and the height (h11) of the alignment control protrusion (Mv) that controls the alignment of the liquid crystal. ) Is about 0.8 to 1.5 μm. The height (h12) of the photo spacer (Ps) and the height (h11) of the orientation control protrusion (Mv) are in a relationship of h12> h11.

図3及び図4は、図1及び図2に示すカラーフィルタを構成する配向制御突起(Mv)及びフォトスペーサー(Ps)を形成する方法の一例を示す断面図である。この形成方法は、配向制御突起(Mv)を形成するフォトリソグラフィ工程と、フォトスペーサー(Ps)を形成するフォトリソグラフィ工程の2工程によって、透明導電膜(43)上に配向制御突起及びフォトスペーサーを形成する方法である。 3 and 4 are cross-sectional views showing an example of a method for forming the alignment control protrusions (Mv) and the photo spacers (Ps) constituting the color filter shown in FIG. 1 and FIG. In this forming method, the alignment control protrusion and the photo spacer are formed on the transparent conductive film (43) by two steps of a photolithography process for forming the alignment control protrusion (Mv) and a photolithography process for forming the photo spacer (Ps). It is a method of forming.

図3(a)に示すように、ブラックマトリックス(41)、着色画素(42)、及び透明導電膜(43)が順次に形成されたガラス基板(40)上にフォトレジスト層(60)が形成されている。配向制御突起(Mv)を形成するフォトレジストとしては、要求される断面形状及び電気特性の点からポジ型フォトレジストが広く用いられている。

しかし、例えば、幅9〜13μmといった幅10μm程度の円形の配向制御突起を形成する際に、近接露光によって露光を与えると、露光装置における近接露光のギャップ量のバラツキによって、形成される配向制御突起の高さにバラツキが生じ易いため、幅10μm程度の円形の配向制御突起を形成する際には、ギャップ量のバラツキによる影響の少ないネガ型フォトレジストが用いられる。図3(a)は、ネガ型フォトレジストが用いられた例である。

As shown in FIG. 3A, a photoresist layer (60) is formed on a glass substrate (40) on which a black matrix (41), a colored pixel (42), and a transparent conductive film (43) are sequentially formed. Has been. As the photoresist for forming the alignment control protrusion (Mv), a positive photoresist is widely used in view of the required cross-sectional shape and electrical characteristics.

However, for example, when forming a circular alignment control protrusion having a width of about 10 μm, such as a width of 9 to 13 μm, when exposure is performed by proximity exposure, the alignment control protrusion formed due to variation in the gap amount of the proximity exposure in the exposure apparatus Therefore, when forming a circular alignment control protrusion having a width of about 10 μm, a negative photoresist that is less affected by the variation in gap amount is used. FIG. 3A shows an example in which a negative photoresist is used.

図3(a)中、フォトレジスト層(60)の上方には近接露光のギャップ(G)を設けてフォトマスク(PM)が、その膜面(31)をフォトレジスト層(60)に対向させて配置されている。図3(a)に示すように、このフォトマスク(PM)には、配向制御突起(Mv)の形成に対応した透光部(33)が設けられ、透光部(33)以外の部分は遮光部(32)となっている。 In FIG. 3A, a proximity exposure gap (G) is provided above the photoresist layer (60), and the photomask (PM) has its film surface (31) opposed to the photoresist layer (60). Are arranged. As shown in FIG. 3A, the photomask (PM) is provided with a light transmitting portion (33) corresponding to the formation of the alignment control protrusion (Mv), and portions other than the light transmitting portion (33) are It is a light shielding part (32).

図3(a)に示すように、配向制御突起(Mv)形成用のフォトレジスト層(60)にフォトマスク(PM)を介した露光(E)を行って、フォトスペーサー(Ps)より高さの低い配向制御突起(Mv)を形成する。図3(a)においては、既に現像処理が完了し、配向制御突起(Mv)が形成された状態のものを点線で示してある。

フォトレジスト層(60)の厚さ(H1)は、形成される配向制御突起(Mv)の高さ及び幅が良好に形成されるように設定される。従って、図3(b)に示すように、現像処理後に得られる配向制御突起(Mv)の高さ(h1)及び幅(w1)は所望する高さ及び幅となる。

As shown in FIG. 3A, the photoresist layer (60) for forming the alignment control protrusion (Mv) is exposed (E) through a photomask (PM) and is higher than the photospacer (Ps). Low alignment control protrusions (Mv). In FIG. 3A, a state in which the development processing has already been completed and the orientation control protrusion (Mv) is formed is indicated by a dotted line.

The thickness (H1) of the photoresist layer (60) is set so that the height and width of the formed alignment control protrusion (Mv) are satisfactorily formed. Therefore, as shown in FIG. 3B, the height (h1) and the width (w1) of the orientation control protrusion (Mv) obtained after the development processing are the desired height and width.

図4(a)、(b)は、図3(b)に示す配向制御突起(Mv)が形成された透明導電膜(43)上に、続いてフォトスペーサー(Ps)を形成する方法を説明する断面図である。図4(a)に示すように、ブラックマトリックス(41)、着色画素(42)、透明導電膜(43)、及び配向制御突起(Mv)が形成されたガラス基板(40)上にフォトレジスト層(60−2)が形成されている。

図4(a)は、フォトスペーサーを形成するフォトレジストとして、ネガ型フォトレジストが用いられた例である。フォトスペーサーの形成には、ネガ型フォトレジストが広く用いられている。

4A and 4B illustrate a method of subsequently forming a photospacer (Ps) on the transparent conductive film (43) on which the alignment control protrusion (Mv) shown in FIG. 3B is formed. FIG. As shown in FIG. 4A, a photoresist layer is formed on a glass substrate (40) on which a black matrix (41), a colored pixel (42), a transparent conductive film (43), and an alignment control protrusion (Mv) are formed. (60-2) is formed.

FIG. 4A shows an example in which a negative photoresist is used as a photoresist for forming a photospacer. For the formation of the photo spacer, a negative photoresist is widely used.

図4(a)中、フォトレジスト層(60−2)の上方には近接露光のギャップ(G2)を設けてフォトマスク(PM2)が、その膜面(31)をフォトレジスト層(60−2)に対向させて配置されている。

図4(a)に示すように、このフォトマスク(PM2)には、フォトスペーサー(Ps)の形成に対応した透光部(33)が設けられ、透光部(33)以外の部分は遮光部(32)となっている。

In FIG. 4 (a), a proximity exposure gap (G2) is provided above the photoresist layer (60-2), and the photomask (PM2) has a film surface (31) on the photoresist layer (60-2). ).

As shown in FIG. 4A, the photomask (PM2) is provided with a light transmitting portion (33) corresponding to the formation of the photo spacer (Ps), and the portions other than the light transmitting portion (33) are shielded. Part (32).

画素が高精細なモバイル用液晶表示装置に用いられるカラーフィルタに設けられるフォトスペーサー(Ps)は、例えば、幅9〜13μmといった幅10μm程度のものである。幅10μm程度のフォトスペーサー(Ps)を形成する際の、近接露光のギャップ量は、例えば、100μm程度で行われる。

しかし、露光装置におけるギャップ量のバラツキは、面内で範囲で40μm程度が生じているために、ギャップ量を100μm以下に設定すると、場合によってはフォトマスク(PM2)の膜面(31)と、フォトレジスト層(60−2)の表面が接触する可能性がある。

A photo spacer (Ps) provided in a color filter used in a liquid crystal display device for mobile with high-definition pixels has a width of about 10 μm, for example, a width of 9 to 13 μm. When forming a photo spacer (Ps) having a width of about 10 μm, the gap amount of the proximity exposure is performed, for example, at about 100 μm.

However, since the gap amount variation in the exposure apparatus is about 40 μm in the range, if the gap amount is set to 100 μm or less, depending on the film surface (31) of the photomask (PM2), The surface of the photoresist layer (60-2) may come into contact.

一方、ギャップ量を十分に大きくとって、例えば、150μm以上とすると、フォトマスク(PM2)上の透光部(33)を通過した光の、露光面での光強度は弱まり、フォトレジスト層の硬化に必要な十分な光量が得られず、安定したフォトスペーサー(Ps)を形成することが困難になる。

従って、幅10μm程度のフォトスペーサー(Ps)を形成する際の、近接露光のギャップ(G2)は、100μm〜150μmにて、150μmでのギャップ量のバラツキを考慮すると100μm〜130μmにて行われる。

On the other hand, if the gap amount is sufficiently large, for example, 150 μm or more, the light intensity on the exposure surface of the light that has passed through the light transmitting part (33) on the photomask (PM2) is weakened, and the photoresist layer A sufficient amount of light necessary for curing cannot be obtained, and it becomes difficult to form a stable photospacer (Ps).

Accordingly, the gap (G2) for the proximity exposure when forming the photo spacer (Ps) having a width of about 10 μm is 100 μm to 150 μm, and is considered to be 100 μm to 130 μm in consideration of the gap amount variation at 150 μm.

図5及び図6は、透光部(33)の幅が10μmの際の、ギャップ量と露光面での光強度の関係をシミュレートした結果の説明図である。図5中、太線曲線はギャップ量が100μmの場合、図6中、太線曲線はギャップ量が150μmの場合である。

図5及び図6に示すように、ギャップ量が100μmでは、透光部中央の光強度は、1.20程度であるのに対し、ギャップ量が150μmでは、透光部中央の光強度は、0.6程度に減衰している。これは、上記、ギャップ量が150μm以上では、フォトレジスト層の硬化に必要な十分な光量が得られず、安定したフォトスペーサー(Ps)を形成することが困難であることを左証するものである。

FIG. 5 and FIG. 6 are explanatory diagrams of the result of simulating the relationship between the gap amount and the light intensity on the exposure surface when the width of the light transmitting portion (33) is 10 μm. In FIG. 5, the thick line curve indicates the case where the gap amount is 100 μm, and in FIG. 6, the thick line curve indicates the case where the gap amount is 150 μm.

As shown in FIGS. 5 and 6, when the gap amount is 100 μm, the light intensity at the center of the light transmitting portion is about 1.20, whereas when the gap amount is 150 μm, the light intensity at the center of the light transmitting portion is It has attenuated to about 0.6. This proves that when the gap amount is 150 μm or more, a sufficient amount of light necessary for curing the photoresist layer cannot be obtained, and it is difficult to form a stable photospacer (Ps). .

従って、図4(a)に示すように、フォトスペーサー形成用のフォトレジスト層(60−2)にフォトマスク(PM2)を介し、ギャップ(G2)を100μm〜130μmに保った露光(E)を行って、配向制御突起(Mv)より高さの高いフォトスペーサー(Ps)を形成する。図4(a)においては、既に現像処理が完了し、フォトスペーサー(Ps)が形成された状態のものを点線で示してある。

フォトレジスト層(60−2)の厚さ(H2)は、形成されるフォトスペーサー(Ps)の高さ及び幅が良好に形成されるように設定される。従って、図4(b)に示すように、現像処理後に得られるフォトスペーサー(Ps)の高さ(h2)及び幅(w2)は所望する高さ及び幅となる。

Accordingly, as shown in FIG. 4A, exposure (E) is performed with the gap (G2) kept at 100 μm to 130 μm through the photomask (PM2) through the photoresist layer (60-2) for forming the photospacer. As a result, a photospacer (Ps) having a height higher than that of the alignment control protrusion (Mv) is formed. In FIG. 4 (a), a state in which the development process has already been completed and the photospacer (Ps) is formed is indicated by a dotted line.

The thickness (H2) of the photoresist layer (60-2) is set so that the height and width of the formed photospacer (Ps) are satisfactorily formed. Therefore, as shown in FIG. 4B, the height (h2) and width (w2) of the photospacer (Ps) obtained after the development processing are the desired height and width.

上記のように、配向制御突起(Mv)を形成するフォトリソグラフィ工程と、フォトスペーサー(Ps)を形成するフォトリソグラフィ工程の2工程によって、透明導電膜(43)上に配向制御突起及びフォトスペーサーを形成する方法は、配向制御突起(Mv)とフォトスペーサー(Ps)の各々の高さ及び幅を、所望する高さ及び幅に良好に形成することのできる方法である。 As described above, the alignment control protrusion and the photospacer are formed on the transparent conductive film (43) by the two steps of the photolithography process for forming the alignment control protrusion (Mv) and the photolithography process for forming the photospacer (Ps). The forming method is a method in which the height and width of the alignment control protrusion (Mv) and the photospacer (Ps) can be satisfactorily formed to a desired height and width.

しかし、配向制御突起(Mv)、フォトスペーサー(Ps)が付加された仕様のカラーフィルタであっても、廉価なカラーフィルタであることが強く要望されており、工程数を低減させて製造するために、様々な技法が提案されている(特許文献参照)。 However, there is a strong demand for an inexpensive color filter, even if it is a color filter having specifications with alignment control protrusions (Mv) and photo spacers (Ps) added, so that the number of processes can be reduced. Various techniques have been proposed (see Patent Literature).

図7(a)は、配向制御突起(Mv)及びフォトスペーサー(Ps)を、同一のフォトレジストを用い、1工程で同時に形成する方法の試みの一例を示す断面図である。

図7(a)は、同一のフォトレジストとしてネガ型フォトレジストを用いたものである。図7(a)に示すように、ブラックマトリックス(41)、着色画素(42)、及び透明導電膜(43)が順次に形成されたガラス基板(40)上にネガ型フォトレジストを用いたフォトレジスト層(60−3)が設けられている。

FIG. 7A is a cross-sectional view showing an example of a method for simultaneously forming the alignment control protrusion (Mv) and the photospacer (Ps) in one process using the same photoresist.

FIG. 7A shows a case where a negative photoresist is used as the same photoresist. As shown in FIG. 7 (a), a photo using a negative photoresist on a glass substrate (40) on which a black matrix (41), a colored pixel (42), and a transparent conductive film (43) are sequentially formed. A resist layer (60-3) is provided.

図7(a)中、フォトレジスト層(60−3)の上方には近接露光のギャップ(G3)を設けてフォトマスク(PM3)が、その膜面をフォトレジスト層(60−3)に対向させて配置されている。このフォトマスク(PM3)には、フォトスペーサー(Ps)の形成に対応した透光部(33)と、配向制御突起(Mv)の形成に対応した半透光部(34)が設けられている。 In FIG. 7A, a proximity exposure gap (G3) is provided above the photoresist layer (60-3), and the photomask (PM3) faces the photoresist layer (60-3). Are arranged. The photomask (PM3) is provided with a translucent portion (33) corresponding to the formation of the photo spacer (Ps) and a semi-transparent portion (34) corresponding to the formation of the alignment control protrusion (Mv). .

図7(a)に示すように、フォトレジスト層(60−3)にフォトマスク(PM3)を介した露光(E)を行って、フォトスペーサー(Ps)より高さの低い配向制御突起(Mv)をフォトスペーサー(Ps)の形成と同時に形成する。

図7(a)においては、既に現像処理が完了し、形成された状態の配向制御突起(Mv)及びフォトスペーサー(Ps)が点線で示してある。

フォトスペーサー(Ps)より高さが低い配向制御突起(Mv)を、フォトスペーサー(Ps)と同時に形成するために、配向制御突起(Mv)の形成に対応した半透光部(34)が設けられている。図7(a)に示すフォトマスク(PM3)は半透光部(34)が用いられた例である。

As shown in FIG. 7A, the photoresist layer (60-3) is exposed (E) through a photomask (PM3), and the alignment control protrusion (Mv) is lower than the photospacer (Ps). ) At the same time as the formation of the photospacer (Ps).

In FIG. 7A, the alignment control protrusion (Mv) and the photospacer (Ps) in a state where the development processing has already been completed and formed are indicated by dotted lines.

In order to form the alignment control protrusion (Mv) having a height lower than that of the photospacer (Ps) simultaneously with the photospacer (Ps), a semi-transparent portion (34) corresponding to the formation of the alignment control protrusion (Mv) is provided. It has been. A photomask (PM3) shown in FIG. 7A is an example in which a semi-translucent portion (34) is used.

図7(a)に示す半透光部(34)は、半透光膜からなるハーフトーン部であり、紫外線を減衰させる薄膜、例えば、金属酸化物膜からなる薄膜で膜厚は均一に設けられている。

例えば、高さ(h4)のフォトスペーサー(Ps)の形成が良好になされるように、フォトレジスト層(60−3)への露光が透光部(33)を介して適正に行われた際に、高さ(h3)の配向制御突起(Mv)への半透光部(34)を介した露光も適正に行われるように、半透光膜の透過率をその膜厚で設定する。

The semi-transparent portion (34) shown in FIG. 7 (a) is a halftone portion made of a semi-transparent film, and is a thin film that attenuates ultraviolet rays, for example, a thin film made of a metal oxide film, and has a uniform thickness. It has been.

For example, when the exposure to the photoresist layer (60-3) is appropriately performed through the translucent portion (33) so that the photo spacer (Ps) having the height (h4) is formed satisfactorily. Further, the transmissivity of the semi-transparent film is set by the film thickness so that the exposure through the semi-transparent portion (34) to the height (h3) orientation control protrusion (Mv) is also appropriately performed.

図7(b)は、現像処理後の段階での配向制御突起(Mv)の断面図である。フォトレジストとしてネガ型フォトレジストを用い、フォトマスクとして、フォトスペーサー(Ps)の形成に対応した透光部(33)と、配向制御突起(Mv)の形成に対応した半透光部(34)が設けられたフォトマスクを介し、近接露光のギャップ(G3)を、例えば、100μmに設定した露光を行って得られる配向制御突起(Mv)は、その上面に凹部が生じてしまうといった問題がある。 FIG. 7B is a cross-sectional view of the orientation control protrusion (Mv) at the stage after the development processing. A negative photoresist is used as the photoresist, and a light transmitting part (33) corresponding to the formation of the photo spacer (Ps) and a semi-transparent part (34) corresponding to the formation of the alignment control protrusion (Mv) are used as the photomask. The alignment control protrusion (Mv) obtained by performing exposure with the proximity exposure gap (G3) set to, for example, 100 μm through a photomask provided with a recess has a problem in that a recess is formed on the upper surface thereof. .

図8は、フォトマスク上の半透光部(34)の幅が20μmの際の、ギャップ量と露光面での光強度の関係をシミュレートした結果の説明図である。図8中、符号(A)で示すように、ギャップ量が100μmにては、半透光部中央の光強度は、0.15程度であるのに対し、幅方向の座標±4μmの近辺での光強度は、0.20程度と高い状態となっている。この半透光部中央での光強度の減衰は、上記形成される配向制御突起(Mv)の上面に凹部を生じさせている左証となる。 FIG. 8 is an explanatory diagram of the result of simulating the relationship between the gap amount and the light intensity on the exposure surface when the width of the semi-translucent portion (34) on the photomask is 20 μm. In FIG. 8, when the gap amount is 100 μm, the light intensity at the center of the semi-translucent portion is about 0.15, but in the vicinity of the coordinate in the width direction of ± 4 μm, as indicated by reference numeral (A). The light intensity is as high as about 0.20. The attenuation of the light intensity at the center of the semi-translucent portion is a proof that a concave portion is formed on the upper surface of the formed alignment control protrusion (Mv).

また、図8中、符号(B)で示すように、ギャップ量が150μmにては、半透光部中

央の光強度は、0.22程度に上昇しているので、配向制御突起(Mv)の上面の凹部は解消したものとなる。精査すると、ギャップ量を140μm以上に保ことによって、配向制御突起の上面の凹部は解消されるが、露光装置のギャップ量のバラツキを考慮すると、ギャップ量は180μm以上に保ことが必要となってくる。

In addition, as shown by a symbol (B) in FIG. 8, when the gap amount is 150 μm, the light intensity at the center of the semi-translucent portion is increased to about 0.22, so that the alignment control protrusion (Mv) The concave portion on the upper surface of is eliminated. When scrutinized, the gap on the upper surface of the alignment control protrusion is eliminated by keeping the gap amount at 140 μm or more. However, considering the variation in the gap amount of the exposure apparatus, it is necessary to keep the gap amount at 180 μm or more. come.

これは、画素が高精細なモバイル用液晶表示装置に用いられるカラーフィルタに設けられる幅10μm程度のフォトスペーサー(Ps)と、フォトスペーサー(Ps)より高さの低い幅10μm程度の配向制御突起(Mv)をネガ型フォトレジストを用い、同時に形成する際に、近接露光のギャップ量として、良好なフォトスペーサー(Ps)の形成には100μm〜130μmの範囲が好適であり、一方、良好な配向制御突起(Mv)の形成には140μm以上が好適であり、両者に共通する好適なギャップ量の範囲はなく、相反してしる状態といえる。

本発明は、上記問題を解決するためになされたものであり、ガラス基板(40)上に、ブラックマトリックス(41)、着色画素(42)、透明導電膜(43)が設けられた、該透明導電膜(43)上に、幅10μm程度の配向制御突起及び幅10μm程度のフォトスペーサーが同時に設けられるカラーフィルタの製造において、配向制御突起及びフォトスペーサーの形成に用いるフォトレジストとして、ネガ型フォトレジストを用いても、高さの安定したフォトスペーサー、及び上面に凹部が生じない配向制御突起が形成されるカラーフィルタの製造を可能とするフォトマスクを提供することを課題とするものである。また、上記フォトマスクを用いたカラーフィルタの製造方法、カラーフィルタ、及び液晶表示装置を提供することを課題とする。 The present invention has been made in order to solve the above-mentioned problems. The transparent substrate is provided with a black matrix (41), a colored pixel (42), and a transparent conductive film (43) on a glass substrate (40). In the manufacture of a color filter in which an alignment control protrusion having a width of about 10 μm and a photospacer having a width of about 10 μm are provided on the conductive film (43), a negative photoresist is used as a photoresist for forming the alignment control protrusion and the photospacer. It is an object of the present invention to provide a photomask that makes it possible to manufacture a color spacer in which an alignment control protrusion having no recess is formed on the upper surface and a photo spacer having a stable height even when using. It is another object of the present invention to provide a color filter manufacturing method, a color filter, and a liquid crystal display device using the photomask.

また、これにより、上記ネガ型フォトレジストを用いても、フォトスペーサーの高さが安定した、また配向制御突起の上面に凹部が生じないカラーフィルタが得られることに加え、フォトマスクは廉価なものとなり、また、工期を短縮し廉価にカラーフィルタを提供することが可能となる。 In addition, this makes it possible to obtain a color filter in which the height of the photo spacer is stable and no concave portion is formed on the upper surface of the alignment control protrusion even when the negative photoresist is used, and the photo mask is inexpensive. In addition, it is possible to provide a color filter at a low cost by shortening the construction period.

本発明は、ネガ型フォトレジストを用い、近接露光によりフォトスペーサー及び配向制御突起を同時に形成するフォトマスクにおいて、

1)前記フォトマスク上の、該フォトスペーサーの形成に対応したパターンは透光部であり、

2)前記フォトマスク上の、該配向制御突起の形成に対応したパターンはハーフトーン部であり、該ハーフトーン部は、外形が円形又は多角形の半透光膜の中央部に透光部(開口部)が設けられていることを特徴とするフォトマスクである。

The present invention provides a photomask that uses a negative photoresist and simultaneously forms a photo spacer and an alignment control protrusion by proximity exposure.

1) A pattern corresponding to the formation of the photo spacer on the photo mask is a translucent portion,

2) A pattern corresponding to the formation of the alignment control protrusion on the photomask is a halftone portion, and the halftone portion is a translucent portion (in the central portion of a semi-transparent film having a circular or polygonal outer shape). The photomask is provided with an opening).

また、本発明は、上記発明によるフォトマスクにおいて、前記半透光膜の材料は、波長365nmにて透過率が10〜15%であることを特徴とするフォトマスクである。 Further, the present invention is the photomask according to the invention, wherein the material of the semi-translucent film has a transmittance of 10 to 15% at a wavelength of 365 nm.

また、本発明は、上記発明によるフォトマスクにおいて、前記フォトスペーサーの幅を12μm、高さを2.5〜3.9μmに、また前記配向制御突起の幅を10μm、高さを1.0〜1.5μmに形成する際に、

1)前記半透光膜の材料は、波長365nmにて透過率10%を有する酸化クロムであり、

2)前記円形又は多角形の半透光膜の外形は12〜17μm、透光部(開口部)は2.0〜6.0μmであることを特徴とするフォトマスクである。

In the photomask according to the present invention, the width of the photo spacer is 12 μm, the height is 2.5 to 3.9 μm, the width of the alignment control protrusion is 10 μm, and the height is 1.0 to When forming to 1.5 μm,

1) The material of the translucent film is chromium oxide having a transmittance of 10% at a wavelength of 365 nm,

2) The photomask is characterized in that the circular or polygonal translucent film has an outer shape of 12 to 17 μm and a light transmitting portion (opening) of 2.0 to 6.0 μm.

また、本発明は、ガラス基板上に少なくともブラックマトリックス、着色画素、透明導電膜が形成され、該透明導電膜上にフォトスペーサー及び配向制御突起を形成するカラーフィルタの製造方法において、

1)前記ガラス基板上に少なくともブラックマトリックス、着色画素を順次に形成する工程、

2)該ブラックマトリックス、着色画素が形成されたガラス基板上の全面に透明導電膜を形成する工程、

3)該透明導電膜が形成されたガラス基板上に、ネガ型フォトレジストの塗膜を設け、フォトマスクを介した近接露光による露光、及び現像処理によりフォトスペーサー及び配向制御突起を形成する工程を具備し、

前記フォトマスクとして請求項1、請求項2、又は請求項3記載のフォトマスクを用い、フォトスペーサー及び配向制御突起を同時に形成することを特徴とするカラーフィルタの製造方法である。

Further, the present invention provides a color filter manufacturing method in which at least a black matrix, a colored pixel, and a transparent conductive film are formed on a glass substrate, and a photo spacer and an alignment control protrusion are formed on the transparent conductive film.

1) a step of sequentially forming at least a black matrix and colored pixels on the glass substrate;

2) a step of forming a transparent conductive film on the entire surface of the glass substrate on which the black matrix and colored pixels are formed;

3) A step of providing a negative photoresist coating film on the glass substrate on which the transparent conductive film is formed, and forming a photospacer and an alignment control protrusion by a proximity exposure through a photomask and a development process. Equipped,

A method for producing a color filter, wherein the photomask according to claim 1, claim 2, or claim 3 is used as the photomask, and a photospacer and an alignment control protrusion are formed simultaneously.

また、本発明は、請求項4記載のカラーフィルタの製造方法を用いて製造したことを特徴とするカラーフィルタである。 Moreover, the present invention is a color filter manufactured using the method for manufacturing a color filter according to claim 4.

また、本発明は、請求項5記載のカラーフィルタを用いたことを特徴とする液晶表示装置である。

The present invention also provides a liquid crystal display device using the color filter according to

本発明は、ネガ型フォトレジストを用い、近接露光によりフォトスペーサー及び配向制御突起を同時に形成するフォトマスクにおいて、前記フォトマスク上の、該フォトスペーサーの形成に対応したパターンは透光部であり、前記フォトマスク上の、該配向制御突起の形成に対応したパターンはハーフトーン部であり、該ハーフトーン部は、外形が円形又は多角形の半透光膜の中央部に透光部(開口部)が設けられているので、幅10μm程度の配向制御突起及び幅10μm程度のフォトスペーサーが同時に設けられるカラーフィルタの製造において、配向制御突起及びフォトスペーサーの形成に用いるフォトレジストとして、ネガ型フォトレジストを用いても、高さの安定したフォトスペーサー、及び上面に凹部が生じない配向制御突起が形成されるカラーフィルタの製造を可能とするフォトマスクとなる。 The present invention uses a negative photoresist, and in the photomask in which the photospacer and the alignment control protrusion are simultaneously formed by proximity exposure, the pattern corresponding to the formation of the photospacer on the photomask is a translucent portion, A pattern corresponding to the formation of the alignment control protrusion on the photomask is a halftone portion, and the halftone portion is formed at a central portion of a semi-transparent film having a circular or polygonal outer shape. In the manufacture of a color filter in which an alignment control protrusion having a width of about 10 μm and a photospacer having a width of about 10 μm are provided at the same time, a negative photoresist is used as a photoresist for forming the alignment control protrusion and the photospacer. Even when using, a photo spacer with a stable height and an alignment control protrusion that does not form a recess on the top surface are formed. This is a photomask that makes it possible to produce a color filter.

また、本発明は、上記フォトマスクにおいて、前記半透光膜の材料は、波長365nmにて透過率10%を有する酸化クロムであり、前記円形又は多角形の半透光膜の外形は12〜17μm、透光部(開口部)は2.0〜6.0μmであるので、フォトスペーサーの幅を12μm、高さを2.5〜3.9μmに、その高さを安定して、また前記配向制御突起の幅を10μm、高さを1.0〜1.5μmに、その上面に凹部を生じさせず形成することのできるフォトマスクとなる。 In the photomask according to the present invention, the material of the semi-transparent film is chromium oxide having a transmittance of 10% at a wavelength of 365 nm, and the outer shape of the circular or polygonal semi-transparent film is 12 to 12. Since 17 μm and the light transmitting part (opening) are 2.0 to 6.0 μm, the width of the photo spacer is 12 μm, the height is 2.5 to 3.9 μm, and the height is stabilized. The photomask can be formed so that the width of the alignment control protrusion is 10 μm, the height is 1.0 to 1.5 μm, and no recess is formed on the upper surface thereof.

また、本発明は、上記フォトマスクを用いてカラーフィルタを製造するので、ネガ型フォトレジストを用いても、高さの安定したフォトスペーサー、及び上面に凹部が生じない配向制御突起が形成されるカラーフィルタの製造が可能となる。

また、これにより、フォトマスクは廉価なものとなり、また、廉価に、また工期を短縮しカラーフィルタを提供することが可能となる。

In the present invention, since the color filter is manufactured using the photomask, a photo spacer having a stable height and an alignment control protrusion that does not have a concave portion are formed even when a negative photoresist is used. A color filter can be manufactured.

As a result, the photomask is inexpensive, and it is possible to provide a color filter at a low cost and with a shortened construction period.

また、本発明は、上記カラーフィルタを用いた液晶表示装置であるので、廉価に、また工期を短縮し液晶表示装置を提供することが可能となる。 Further, since the present invention is a liquid crystal display device using the color filter, it is possible to provide a liquid crystal display device at a low cost and with a shortened construction period.

以下に本発明の実施の形態を詳細に説明する。

図9は、本発明によるフォトマスクの一例を示す断面図である。このフォトマスク(PM4)は、カラーフィルタを構成するフォトスペーサー及び配向制御突起をネガ型フォトレジストを用い同時に形成するフォトマスクである。図9に示すフォトマスク(PM4)は、前記図1に示すカラーフィルタの、A−A線で示す部分と同一部分の形成に対応したフォトマスク上の部分を拡大した断面図である。

Hereinafter, embodiments of the present invention will be described in detail.

FIG. 9 is a cross-sectional view showing an example of a photomask according to the present invention. This photomask (PM4) is a photomask in which a photospacer and an alignment control protrusion constituting a color filter are simultaneously formed using a negative photoresist. The photomask (PM4) shown in FIG. 9 is an enlarged cross-sectional view of a portion on the photomask corresponding to the formation of the same portion as the portion indicated by the AA line of the color filter shown in FIG.

図9に示すように、フォトマスク(PM4)には、フォトスペーサー(Ps)の形成に対応したパターン(透光部(53))と、フォトスペーサーより高さの低い配向制御突起(Mv)の形成に対応したパターン(ハーフトーン部(54))が設けられている。遮光部(52)は一様な遮光膜であり、例えば、Cr及びCrOを用いた低反射膜である。フォトスペーサー(Ps)の形成に対応したパターン(透光部(53))は開口部である。 As shown in FIG. 9, the photomask (PM4) has a pattern (translucent part (53)) corresponding to the formation of the photospacer (Ps) and an alignment control protrusion (Mv) having a height lower than that of the photospacer. A pattern (halftone part (54)) corresponding to the formation is provided. The light shielding part (52) is a uniform light shielding film, for example, a low reflection film using Cr and CrO. The pattern corresponding to the formation of the photospacer (Ps) (the translucent portion (53)) is an opening.

図10(a)は、図9に示す配向制御突起(Mv)の形成に対応したパターン(ハーフトーン部)(54))を拡大して示す平面図である。また、図10(b)は、図10(a)のB−B線での断面図である。

図10(a)、(b)に示すように、配向制御突起(Mv)の形成に対応したパターン(ハーフトーン部)(54)は、外形が正八角形の半透光膜(55)の中央部に透光部(開口部)(56)が設けられた構成である。

FIG. 10A is an enlarged plan view showing a pattern (halftone portion) (54) corresponding to the formation of the alignment control protrusion (Mv) shown in FIG. FIG. 10B is a cross-sectional view taken along line BB in FIG.

As shown in FIGS. 10A and 10B, the pattern (halftone portion) (54) corresponding to the formation of the alignment control protrusion (Mv) is the center of the semi-translucent film (55) whose outer shape is a regular octagon. It is the structure by which the transparent part (opening part) (56) was provided in the part.

ハーフトーン部(54)は、光を半ば遮光する微細な半透光膜(55)部分と、光を透光する微細な透光部(開口部)(56)部分で構成される。

前記図7(a)に示す半透光部(34)は、半透光膜からなるハーフトーン部であり、半透光膜は、例えば、金属酸化物からなる薄膜が膜厚を均一にして一様に設けられたものである。

一方、本発明におけるハーフトーン部(54)は、半透光膜(55)の中央部に透光部(開口部)(56)が設けられたものでる。従って、前記図8に示す、ギャップ量が100μm(符号A)の際の、半透光部中央の光強度は強化される。これにより、ギャップ量を150μm(符号B)とせずとも、つまり、ギャップ量が100μmであっても、形成される配向制御突起の上面に凹部が生じることはなくなる。

The halftone part (54) is composed of a fine semi-transparent film (55) part that shields light halfway and a fine translucent part (opening part) (56) part that transmits light.

The semi-transparent portion (34) shown in FIG. 7 (a) is a halftone portion made of a semi-transparent film. The semi-transparent film is made of, for example, a thin film made of a metal oxide having a uniform thickness. It is provided uniformly.

On the other hand, the halftone part (54) in the present invention is one in which a translucent part (opening part) (56) is provided in the central part of the semitranslucent film (55). Therefore, the light intensity at the center of the semi-translucent portion when the gap amount is 100 μm (symbol A) shown in FIG. 8 is enhanced. Thereby, even if the gap amount is not 150 μm (reference B), that is, even when the gap amount is 100 μm, no concave portion is formed on the upper surface of the formed alignment control protrusion.

図11(a)、(b)は、フォトスペーサーの形成に対応したパターン(透光部(53))と、フォトスペーサーより高さの低い配向制御突起(Mv)の形成に対応したパターン(ハーフトーン部)(54))が設けられた、図9に示すフォトマスク(PM4)を用い、フォトスペーサー(Ps)と配向制御突起(Mv)を同一のフォトレジストを用い1工程で同時に形成する、本発明によるカラーフィルタの製造方法の説明図である。 FIGS. 11A and 11B show a pattern corresponding to the formation of the photospacer (translucent portion (53)) and a pattern corresponding to the formation of the alignment control protrusion (Mv) having a height lower than the photospacer (half). Using the photomask (PM4) shown in FIG. 9 provided with a tone portion (54)), the photospacer (Ps) and the alignment control protrusion (Mv) are simultaneously formed in one step using the same photoresist. It is explanatory drawing of the manufacturing method of the color filter by this invention.

図11(a)は、同一のフォトレジストとしてネガ型フォトレジストを用いたものである。図11(a)に示すように、ブラックマトリックス(41)、着色画素(42)、及び透明導電膜(43)が順次に形成されたガラス基板(40)上にネガ型フォトレジストを用いたフォトレジスト層(60−4)が設けられている。 FIG. 11A shows a case where a negative photoresist is used as the same photoresist. As shown in FIG. 11A, a photo using a negative photoresist on a glass substrate (40) on which a black matrix (41), a colored pixel (42), and a transparent conductive film (43) are sequentially formed. A resist layer (60-4) is provided.

図11(a)中、フォトレジスト層(60−4)の上方には近接露光のギャップ(G4

)を設けてフォトマスク(PM4)が、その膜面をフォトレジスト層(60−4)に対向させて配置されている。フォトレジスト層(60−4)にフォトマスク(PM4)を介した露光(E)を行って、フォトスペーサー(Ps)より高さの低い配向制御突起(Mv)をフォトスペーサー(Ps)の形成と同時に形成する。図11(a)においては、既に現像処理が完了し、形成された状態の配向制御突起(Mv)及びフォトスペーサー(Ps)が点線で示してある。

In FIG. 11A, a proximity exposure gap (G4) is located above the photoresist layer (60-4).

) And a photomask (PM4) is disposed with its film surface facing the photoresist layer (60-4). The photoresist layer (60-4) is exposed (E) through a photomask (PM4), and the alignment control protrusion (Mv) having a height lower than that of the photospacer (Ps) is formed to form the photospacer (Ps). Form at the same time. In FIG. 11A, the alignment control protrusion (Mv) and the photospacer (Ps) in a state where the development processing has already been completed and formed are indicated by dotted lines.

図11(b)に示す高さ(h6)のフォトスペーサー(Ps)の形成が良好になされるように、フォトレジスト層(60−4)への露光が透光部(53)を介して適正に行われた際に、高さ(h5)の配向制御突起(Mv)へのハーフトーン部(54)を介した露光も適正に行われるように、ハーフトーン部の透過率を設定しておく。 The exposure to the photoresist layer (60-4) is appropriate via the light transmitting portion (53) so that the photo spacer (Ps) having the height (h6) shown in FIG. In this case, the transmittance of the halftone part is set so that the exposure through the halftone part (54) to the orientation control protrusion (Mv) having the height (h5) is appropriately performed. .

図11(b)は、現像処理後の段階での配向制御突起(Mv)の断面図である。フォトレジストとしてネガ型フォトレジストを用い、フォトマスクとして、フォトスペーサー(Ps)の形成に対応した透光部(53)と、配向制御突起(Mv)の形成に対応したハーフトーン部(54)が設けられたフォトマスクを介し、近接露光のギャップ(G4)を設けた露光を行って得られる配向制御突起(Mv)は、その上面に凹部が生じることなく、所謂、お碗状となる。 FIG. 11B is a cross-sectional view of the orientation control protrusion (Mv) at the stage after the development processing. A negative photoresist is used as the photoresist, and a light transmitting portion (53) corresponding to the formation of the photo spacer (Ps) and a halftone portion (54) corresponding to the formation of the alignment control protrusion (Mv) are used as the photomask. The alignment control protrusion (Mv) obtained by performing exposure with the proximity exposure gap (G4) through the provided photomask has a so-called bowl-like shape without forming a recess on its upper surface.

これは、前述したように、フォトスペーサー(Ps)より高さの低い配向制御突起(Mv)を同時に形成する際に、フォトマスク上の配向制御突起の形成に対応した、本発明によるグレートーン部を採用すると、半透光膜(55)の中央部の透光部(開口部)(56)から光がグレートーン部中央部の光強度を強化するためである。

また、本発明における半透光膜の材料は、波長365nmにて透過率が10〜15%であることを特徴としている。

As described above, this is because the gray tone portion according to the present invention corresponds to the formation of the alignment control protrusion on the photomask when the alignment control protrusion (Mv) having a height lower than that of the photospacer (Ps) is simultaneously formed. This is because light from the translucent part (opening part) (56) in the central part of the semi-transparent film (55) enhances the light intensity in the central part of the gray tone part.

In addition, the material of the semi-transparent film in the present invention is characterized in that the transmittance is 10 to 15% at a wavelength of 365 nm.

以下に実施例により具体的に説明する。

<実施例1>

Examples will be described in detail below.

<Example 1>

A)ブラックマトリックスの形成

基板として0.5mm厚の無アルカリガラスを用い、該基板上に黒色フォトレジストをスピンコータにて塗布、プレベーク後に所定のフォトマスクを介した露光、現像、ポストベークを施し、1.4μm厚のブラックマトリックスを形成した。

B)着色画素の形成

上記ブラックマトリックスが形成された基板上に、赤色フォトレジストをスピンコータにて塗布、プレベーク後に所定のフォトマスクを介した露光、現像、ポストベークを施し、赤色着色画素を形成した。同様にして緑色着色画素、青色着色画素を形成し、各々の膜厚を1.5μmとした。

C)透明導電膜の形成

上記着色画素が形成された基板上に、スパッタ法を用いて、インジュウム錫酸化物を0.14μm厚に成膜、アニール処理を施し透明導電膜の形成した。

A) Using a non-alkali glass having a thickness of 0.5 mm as a substrate for forming a black matrix, applying a black photoresist on the substrate with a spin coater, pre-baking and then exposing, developing, and post-baking through a predetermined photomask, A black matrix having a thickness of 1.4 μm was formed.

B) Formation of colored pixels On the substrate on which the black matrix was formed, a red photoresist was applied by a spin coater, and after pre-baking, exposure, development, and post-baking were performed through a predetermined photomask to form red colored pixels. . Similarly, a green colored pixel and a blue colored pixel were formed, and each film thickness was 1.5 μm.

C) Formation of transparent conductive film On the substrate on which the colored pixels were formed, an indium tin oxide film was formed to a thickness of 0.14 μm by sputtering and a transparent conductive film was formed.

D)フォトスペーサー及び配向制御突起の形成

a)フォトレジストとして、(株)アデカ製:ネガ型フォトレジスト(TA2000(品番))を用いた。上記透明導電膜上に、ネガ型フォトレジストをスピンコータにて塗布、プレベーク後に下記のフォトマスクを介した露光、現像、ポストベークを施し、フォトスペーサー及び配向制御突起の形成を形成した。露光はギャップ量100μmの近接露光により、i線露光量150mJ/cm2 を与えた。

b)フォトマスク

フォトマスクは、大きさ410×515mm、厚さ5mmの石英ガラスを用い、配向制御突起の形成に対応した半透光膜の材料は、波長365nmにて透過率15%を有するITOとした。実用されるフォトスペーサーの高さは2〜4μm程度、配向制御突起の高さは0.8〜1.5μm程度であることから、下記表1に示すケース1〜ケース4の数値を目標値と定めた。下記表2は、上記ケース1〜ケース4のフォトスペーサー及び配向制御突起を形成するために設定した、図10の示すフォトマスク上の半透光膜(55)の幅(b)及び透光部(開口部)(56)の幅(a)の数値を示したものである。

D) Formation of photo spacer and alignment control protrusion a) As a photoresist, Adeka Co., Ltd .: negative photoresist (TA2000 (product number)) was used. On the transparent conductive film, a negative photoresist was applied with a spin coater, pre-baked, and then exposed, developed, and post-baked through the following photomask to form photo spacers and alignment control protrusions. The exposure was performed by proximity exposure with a gap amount of 100 μm to give an i-line exposure amount of 150 mJ / cm 2 .

b) Photomask The photomask uses quartz glass with a size of 410 × 515 mm and a thickness of 5 mm, and the material of the semi-transparent film corresponding to the formation of the alignment control protrusion is ITO having a transmittance of 15% at a wavelength of 365 nm. It was. Since the height of the practical photo spacer is about 2 to 4 μm and the height of the alignment control protrusion is about 0.8 to 1.5 μm, the numerical values of Case 1 to Case 4 shown in Table 1 below are set as target values. Determined. Table 2 below shows the width (b) of the translucent film (55) on the photomask shown in FIG. 10 and the translucent portion, which were set to form the photo spacers and the alignment control protrusions of the cases 1 to 4. The numerical value of the width (a) of (opening) (56) is shown.

c)得られたフォトスペーサー及び配向制御突起

図11に示すようにして、フォトスペーサー及び配向制御突起を形成した結果、下記表3に示すように、良好な結果が得られた。すなわち、表1中の目標値と表3中の数値を対比すると明らかなように、ケース1〜ケース4のいずれにおいても目標は達成されている。ケース1、2にては、フォトスペーサーの高さが3.92μmの際に、配向制御突起の高さは1.11及び1.55μmであり、その形状はお碗状に良好に形成されている。また、ケース3、4にては、フォトスペーサーの高さが2.56μmの際に、配向制御突起の高さは0.99及び1.65μmであり、その形状はお碗状に良好に形成されている。

本発明によるフォトマスクを用いることによって、近接露光のギャップ量として、フォトスペーサー(Ps)と配向制御突起(Mv)の両者に共通する好適なギャップ量である100μmを設定することが可能となり、フォトスペーサーの高さは安定したものであり、また、配向制御突起の上面には凹部が生じないものとなる。

c) Photospacer and orientation control protrusion obtained As a result of forming the photospacer and the orientation control protrusion as shown in FIG. 11, good results were obtained as shown in Table 3 below. That is, as is clear when the target values in Table 1 are compared with the numerical values in Table 3, the targets are achieved in any of Case 1 to Case 4. In cases 1 and 2, when the height of the photo spacer is 3.92 μm, the height of the alignment control protrusion is 1.11 and 1.55 μm, and the shape is well formed in a bowl shape. . In cases 3 and 4, when the height of the photo spacer is 2.56 μm, the heights of the alignment control protrusions are 0.99 and 1.65 μm, and the shape is well formed in a bowl shape. ing.

By using the photomask according to the present invention, it is possible to set the gap amount for proximity exposure to 100 μm, which is a suitable gap amount common to both the photo spacer (Ps) and the alignment control protrusion (Mv). The height of the spacer is stable, and no recess is formed on the upper surface of the orientation control protrusion.

<実施例2> <Example 2>

a)フォトマスク

配向制御突起の形成に対応した半透光膜の材料として、下記2種の材料を用い、ケース5、ケース6とし、下記表4に示す目標値を定めた。

A)波長365nmにて透過率10%、位相シフト29°のCrO系膜(A膜)

B)波長365nmにて透過率10%、位相シフト147°のCrO系膜(B膜)

上記半透光膜が相違する以外は、実施例1と同様にした。

下記表5は、上記ケース5〜ケース6のフォトスペーサー及び配向制御突起を形成するために設定した、フォトマスク上の半透光膜(55)の幅(b)及び透光部(開口部)(56)の幅(a)の数値を示したものである。

a) As the materials of the semi-translucent film corresponding to the formation of the photomask alignment control protrusion, the following two kinds of materials were used,

A) CrO film (A film) having a transmittance of 10% and a phase shift of 29 ° at a wavelength of 365 nm

B) CrO film (B film) with a transmittance of 10% and a phase shift of 147 ° at a wavelength of 365 nm

The same procedure as in Example 1 was performed except that the semi-transparent film was different.

Table 5 below shows the width (b) and translucent part (opening part) of the semi-translucent film (55) on the photomask, which were set to form the photo spacers and the alignment control protrusions of the

b)得られたフォトスペーサー及び配向制御突起

下記表6に示すように、良好な結果が得られた。すなわち、表4中の目標値と表6中の数値を対比すると明らかなように、ケース5、6のいずれにおいても目標は達成されている。

ケース5、6にては、フォトスペーサーの高さが3.85、3.88μmの際に、配向制御突起の高さは1.16及び1.18μmであり、その形状はお碗状に良好に形成されている。

本発明によるフォトマスクを用いることによって、近接露光のギャップ量として、フォトスペーサー(Ps)と配向制御突起(Mv)の両者に共通する好適なギャップ量である100μmを設定することが可能となり、フォトスペーサーの高さは安定したものであり、また、配向制御突起の上面には凹部が生じないものとなる。

b) The obtained photospacer and alignment control protrusion As shown in Table 6 below, good results were obtained. That is, as is clear when the target values in Table 4 are compared with the numerical values in Table 6, the targets are achieved in both

In

By using the photomask according to the present invention, it is possible to set the gap amount for proximity exposure to 100 μm, which is a suitable gap amount common to both the photo spacer (Ps) and the alignment control protrusion (Mv). The height of the spacer is stable, and no recess is formed on the upper surface of the orientation control protrusion.

a)フォトマスク

フォトマスクとして、図7(a)に示すフォトマスク(PM3)を用いた。図12(a)は、フォトマスク(PM3)の透光部(33)を拡大した平面図、及び該平面図のC−C線での断面図である。また、図12(b)は、フォトマスク(PM3)の半透光部(34)を拡大した平面図、及び該平面図のD−D線での断面図である。配向制御突起の形成に対応した半透光膜の材料は、波長365nmにて透過率15%を有するITOとした。透光部(33)の幅(c)は10μm、半透光部(34)の幅(d)は20μmとした。

ギャップ量の設定は、100μm及び150μmとし、ギャップ量100μmをケース7、ギャップ量150μmをケース8とした。

上記フォトマスク、及びギャップ量の設定以外は、実施例1と同様にした。下記表7に示す数値をケース7、8の目標値と定めた。

a) Photomask A photomask (PM3) shown in FIG. 7A was used as a photomask. FIG. 12A is an enlarged plan view of the translucent portion (33) of the photomask (PM3), and a sectional view taken along the line CC of the plan view. FIG. 12B is an enlarged plan view of the semi-transparent portion (34) of the photomask (PM3) and a cross-sectional view taken along the line DD of the plan view. The material of the semi-translucent film corresponding to the formation of the alignment control protrusion was ITO having a transmittance of 15% at a wavelength of 365 nm. The width (c) of the translucent part (33) was 10 μm, and the width (d) of the semi-translucent part (34) was 20 μm.

The gap amount was set to 100 μm and 150 μm, the gap amount of 100 μm was set to Case 7, and the gap amount of 150 μm was set to Case 8.

The same procedure as in Example 1 was performed except for the above-described photomask and gap amount setting. The numerical values shown in Table 7 below were determined as target values for cases 7 and 8.

b)得られたフォトスペーサー及び配向制御突起

図7に示すようにして、フォトスペーサー及び配向制御突起を形成した結果、下記表8に示すように、ケース7では、ギャップ量が100μmであることからして、フォトスペーサーの高さは安定したものであったが、配向制御突起の上面に凹部が生じていた。また、ケース8では、ギャップ量が150μmであることからして、配向制御突起の上面はお碗状であったが、フォトスペーサーの高さはバラツキが大きく不安定であった。

b) Resulting Photospacer and Orientation Control Protrusion As a result of forming the photospacer and orientation control protrusion as shown in FIG. 7, the gap amount is 100 μm in Case 7 as shown in Table 8 below. The height of the photospacer was stable, but a recess was formed on the upper surface of the orientation control protrusion. In case 8, since the gap amount was 150 μm, the top surface of the alignment control protrusion was bowl-shaped, but the height of the photospacer was highly variable and unstable.

31・・・膜面

32・・・遮光部

33、53・・・透光部

34・・・半透光部

40・・・ガラス基板

41・・・ブラックマトリックス

42・・・着色画素

43・・・透明導電膜

52・・・遮光部

54・・・本発明におけるグレートーン部

55・・・外形が円形又は正八角形の半透光膜

56・・・透光部(開口部)

60、60−2、60−3、60−4・・・フォトレジスト層

E・・・露光光

G、G2、G3、G4・・・近接露光のギャップ

H1、H2・・・フォトレジスト層の厚さ

Mv・・・配向制御突起

Ps・・・フォトスペーサー

PM、PM2、PM3・・・フォトマスク

PM4・・・本発明におけるフォトマスク

h11・・・配向制御突起の高さ

h12・・・フォトスペーサーの高さ

w1・・・配向制御突起の幅

31 ...

60, 60-2, 60-3, 60-4 ... photoresist layer E ... exposure light G, G2, G3, G4 ... gap H1, H2 of proximity exposure ... thickness of photoresist layer Mv ... alignment control protrusion Ps ... photo spacer PM, PM2, PM3 ... photomask PM4 ... photomask h11 in the present invention ... height h12 of the alignment control protrusion ... Height w1 Width of orientation control protrusion

Claims (6)

1)前記フォトマスク上の、該フォトスペーサーの形成に対応したパターンは透光部であり、

2)前記フォトマスク上の、該配向制御突起の形成に対応したパターンはハーフトーン部であり、該ハーフトーン部は、外形が円形又は多角形の半透光膜の中央部に透光部(開口部)が設けられていることを特徴とするフォトマスク。 In a photomask that uses a negative photoresist and simultaneously forms a photospacer and alignment control protrusion by proximity exposure,

1) A pattern corresponding to the formation of the photo spacer on the photo mask is a translucent portion,

2) A pattern corresponding to the formation of the alignment control protrusion on the photomask is a halftone portion, and the halftone portion is a translucent portion (in the central portion of a semi-transparent film having a circular or polygonal outer shape). An opening portion is provided.

1)前記半透光膜の材料は、波長365nmにて透過率10%を有する酸化クロムであり、

2)前記円形又は多角形の半透光膜の外形は12〜17μm、透光部(開口部)は2.0〜6.0μmであることを特徴とする請求項1又は請求項2記載のフォトマスク。 When the width of the photo spacer is 12 μm and the height is 2.5 to 3.9 μm, and the width of the alignment control protrusion is 10 μm and the height is 1.0 to 1.5 μm,

1) The material of the translucent film is chromium oxide having a transmittance of 10% at a wavelength of 365 nm,

2) The outer shape of the circular or polygonal translucent film is 12 to 17 μm, and the translucent portion (opening) is 2.0 to 6.0 μm. Photo mask.

1)前記ガラス基板上に少なくともブラックマトリックス、着色画素を順次に形成する工程、

2)該ブラックマトリックス、着色画素が形成されたガラス基板上の全面に透明導電膜を形成する工程、

3)該透明導電膜が形成されたガラス基板上に、ネガ型フォトレジストの塗膜を設け、フォトマスクを介した近接露光による露光、及び現像処理によりフォトスペーサー及び配向制御突起を形成する工程を具備し、

前記フォトマスクとして請求項1、請求項2、又は請求項3記載のフォトマスクを用い、フォトスペーサー及び配向制御突起を同時に形成することを特徴とするカラーフィルタの製造方法。 In a color filter manufacturing method in which at least a black matrix, a colored pixel, and a transparent conductive film are formed on a glass substrate, and a photo spacer and an alignment control protrusion are formed on the transparent conductive film.

1) a step of sequentially forming at least a black matrix and colored pixels on the glass substrate;

2) a step of forming a transparent conductive film on the entire surface of the glass substrate on which the black matrix and colored pixels are formed;

3) A step of providing a negative photoresist coating film on the glass substrate on which the transparent conductive film is formed, and forming a photospacer and an alignment control protrusion by a proximity exposure through a photomask and a development process. Equipped,

A method for manufacturing a color filter, wherein the photomask according to claim 1, claim 2, or claim 3 is used as the photomask, and a photospacer and an alignment control protrusion are formed simultaneously.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009025802A JP2010181687A (en) | 2009-02-06 | 2009-02-06 | Photomask, method for manufacturing color filter, color filter, and liquid crystal display device |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009025802A JP2010181687A (en) | 2009-02-06 | 2009-02-06 | Photomask, method for manufacturing color filter, color filter, and liquid crystal display device |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2010181687A true JP2010181687A (en) | 2010-08-19 |

Family

ID=42763281

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2009025802A Pending JP2010181687A (en) | 2009-02-06 | 2009-02-06 | Photomask, method for manufacturing color filter, color filter, and liquid crystal display device |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2010181687A (en) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN103852969A (en) * | 2012-12-05 | 2014-06-11 | 上海广电富士光电材料有限公司 | Mask, method for manufacturing light filter and liquid crystal display device |

| US9817277B2 (en) | 2011-11-30 | 2017-11-14 | Sharp Kabushiki Kaisha | Liquid crystal display device |

-

2009

- 2009-02-06 JP JP2009025802A patent/JP2010181687A/en active Pending

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US9817277B2 (en) | 2011-11-30 | 2017-11-14 | Sharp Kabushiki Kaisha | Liquid crystal display device |

| CN103852969A (en) * | 2012-12-05 | 2014-06-11 | 上海广电富士光电材料有限公司 | Mask, method for manufacturing light filter and liquid crystal display device |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN105717737B (en) | A kind of preparation method of mask plate and colored filter substrate | |

| KR20030048352A (en) | Mask for photolithography, method of forming thin film, liquid crystal display device, and method of producing the liquid crystal display device | |

| JP5011973B2 (en) | Photo mask | |

| JP5163016B2 (en) | Color filter manufacturing method and photomask | |

| JP5151742B2 (en) | Photo mask | |

| JP2009151071A (en) | Photomask, method for manufacturing color filter and color filter | |

| JP2010181687A (en) | Photomask, method for manufacturing color filter, color filter, and liquid crystal display device | |

| JP2010175597A (en) | Photomask, method for manufacturing color filter, color filter, and liquid crystal display device | |

| CN110703489A (en) | Mask plate, display panel and preparation method of display panel | |

| JP5286841B2 (en) | Photomask and method for manufacturing color filter using photomask | |

| JP5369890B2 (en) | Manufacturing method of color filter and color filter for transflective liquid crystal display device | |

| JP2005165352A (en) | Mask for photolithography, method for forming thin film, liquid crystal display and method for manufacturing liquid crystal display | |

| JP2008304507A (en) | Photomask, method for manufacturing color filter, color filter and liquid crystal display device | |

| JP2005084492A (en) | Photomask for color filter and method for manufacturing color filter using the same | |

| JP4887958B2 (en) | Photo mask | |

| JP2009282290A (en) | Photomask, color filter, liquid crystal display and method of manufacturing color filter | |

| JP2007094064A (en) | Method for manufacturing color filter for liquid crystal display device and color filter for liquid crystal display device | |

| JP5029192B2 (en) | Method for manufacturing color filter for liquid crystal display device, and color filter for liquid crystal display device | |

| JP2008076724A (en) | Photomask for color filter, method for manufacturing the color filter, the color filter and liquid crystal display | |

| JP5217648B2 (en) | Photomask and color filter substrate manufactured using the same | |

| JP5163153B2 (en) | Photomask for color filter and method for producing color filter | |

| JP2007121389A (en) | Color filter for liquid crystal display device and manufacturing method therefor, and liquid crystal display device | |

| JP2010175598A (en) | Photomask, method for manufacturing color filter, color filter, and liquid crystal display device | |

| JP4715337B2 (en) | Manufacturing method of color filter | |

| JP4968429B2 (en) | Manufacturing method of color filter forming substrate for liquid crystal display device |