JP2005350122A - パルプモウルド緩衝材及びその製造金型 - Google Patents

パルプモウルド緩衝材及びその製造金型 Download PDFInfo

- Publication number

- JP2005350122A JP2005350122A JP2004174666A JP2004174666A JP2005350122A JP 2005350122 A JP2005350122 A JP 2005350122A JP 2004174666 A JP2004174666 A JP 2004174666A JP 2004174666 A JP2004174666 A JP 2004174666A JP 2005350122 A JP2005350122 A JP 2005350122A

- Authority

- JP

- Japan

- Prior art keywords

- mold

- pulp mold

- pulp

- cushioning material

- protrusions

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Buffer Packaging (AREA)

- Paper (AREA)

Abstract

【課題】 短時間でコストを低減させて製作できる製造金型を用いてパルプモウルド成形されるパルプモウルド緩衝材を提供する。

【解決手段】 被緩衝物の緩衝材として用いるためにパルプモウルド成形されるパルプモウルド緩衝材2であって、このパルプモウルド緩衝材2は、平板状の平面部3から突出状に、断面が先端に向かって縮小する例えば截頭円錐台形状の中空の突起部4,4,4が一体成形され、平面部3を折り曲げて立体構造にすることができるように構成されている。

【選択図】 図2

【解決手段】 被緩衝物の緩衝材として用いるためにパルプモウルド成形されるパルプモウルド緩衝材2であって、このパルプモウルド緩衝材2は、平板状の平面部3から突出状に、断面が先端に向かって縮小する例えば截頭円錐台形状の中空の突起部4,4,4が一体成形され、平面部3を折り曲げて立体構造にすることができるように構成されている。

【選択図】 図2

Description

本発明は、被緩衝物の包装緩衝材として用いるためにパルプモウルド成形されるパルプモウルド緩衝材、及び、その製造金型に関するものである。

従来、ガステーブル,ビデオテープレコーダー等の電気機器等の梱包緩衝材としては、発泡スチロール成形体が使用されているが、発泡スチロール成形体は廃棄処分方法に多くの問題点を有しているため、環境保護とか資源の有効利用等の面から、発泡スチロールの代替えとして、無公害,省資源化が可能な梱包緩衝材として新聞紙等の古紙を主原料とするパルプモウルド材料が注目されるようになっている。

このパルプモウルド材料による梱包緩衝材は、例えば新聞紙等の古紙から得られるパルプモウルドスラリーを金型に吸着させ、脱水,プレス,乾燥工程を経て成形されるものである。

なお、このようなパルプモウルド成形体として、例えば特許文献1に開示されているようなものがある。

特開平10−194346号公報

なお、このようなパルプモウルド成形体として、例えば特許文献1に開示されているようなものがある。

なお、パルプモウルド成形体を金型を用いて成形するに際して、従来では、被緩衝物の形状に合わせて木型を作成し、この木型からアルミ鋳造品を作成して、さらに穴開け,網張り等の作業を重ねて、相当の製作日数を費やして金型を作成しており、金型の作成にコストが掛かりすぎてしまうという問題点があった。

また、そのような金型を用いて成形したパルプモウルド緩衝材で被緩衝物を梱包した場合の緩衝特性については、落下テスト等を行わなければ不明であり、良好な緩衝特性が得られない場合には、金型を修正して作り直す必要があり、さらにコストが増大してしまうという問題点があった。

また、そのような金型を用いて成形したパルプモウルド緩衝材で被緩衝物を梱包した場合の緩衝特性については、落下テスト等を行わなければ不明であり、良好な緩衝特性が得られない場合には、金型を修正して作り直す必要があり、さらにコストが増大してしまうという問題点があった。

本発明は上記従来の問題点に鑑み案出したものであって、良好な緩衝特性が得られるパルプモウルド緩衝材、及び、安価に製作できるパルプモウルド緩衝材の製造金型を提供せんとするものであり、その請求項1のパルプモウルド緩衝材は、被緩衝物の緩衝材として用いるためにパルプモウルド成形されるパルプモウルド緩衝材であって、該パルプモウルド緩衝材は、平面部から突出状に、断面が先端に向かって縮小する中空状の突起部が一体成形されていることである。

また、請求項2のパルプモウルド緩衝材は、前記平面部を折り曲げて立体構造にすることができるように構成されていることである。

また、請求項3のパルプモウルド緩衝材は、前記突起部の個数は、前記被緩衝物の質量に対応した個数に設定されていることである。

また、請求項2のパルプモウルド緩衝材は、前記平面部を折り曲げて立体構造にすることができるように構成されていることである。

また、請求項3のパルプモウルド緩衝材は、前記突起部の個数は、前記被緩衝物の質量に対応した個数に設定されていることである。

また、請求項4のパルプモウルド緩衝材の製造金型は、平面部から突出状に突起部が一体成形されている緩衝材をパルプモウルド成形するための製造金型であって、該製造金型は、前記平面部を成形するためのベース部材と、該ベース部材に固設される前記突起部を成形するための別体のコンポーネント化した突起部材で構成されていることである。

また、請求項5のパルプモウルド緩衝材の製造金型は、前記突起部材は、中空に形成され、高さ,形状の異なる複数種のものが用意されていることである。

また、請求項6のパルプモウルド緩衝材の製造金型は、前記突起部材の前記ベース部材への固設個数は、被緩衝物の質量,許容加速度値,突起部個数の相関を示した緩衝特性線図から設定されることである。

また、請求項7のパルプモウルド緩衝材の製造金型は、平面部から突出状に突起部が一体成形されている緩衝材をパルプモウルド成形するための製造金型であって、該製造金型は、前記平面部を成形するための平板状のベース部材に、前記突起部を成形するためのコンポーネント化した突起部材が一体化されていることである。

また、請求項5のパルプモウルド緩衝材の製造金型は、前記突起部材は、中空に形成され、高さ,形状の異なる複数種のものが用意されていることである。

また、請求項6のパルプモウルド緩衝材の製造金型は、前記突起部材の前記ベース部材への固設個数は、被緩衝物の質量,許容加速度値,突起部個数の相関を示した緩衝特性線図から設定されることである。

また、請求項7のパルプモウルド緩衝材の製造金型は、平面部から突出状に突起部が一体成形されている緩衝材をパルプモウルド成形するための製造金型であって、該製造金型は、前記平面部を成形するための平板状のベース部材に、前記突起部を成形するためのコンポーネント化した突起部材が一体化されていることである。

本発明のパルプモウルド緩衝材は、平面部から突出状に、断面が先端に向かって縮小する中空状の突起部が一体成形されていることにより、平面部と突起部からなる単純な構造であり、突起部で良好な緩衝性能が得られるとともに、突起部により全体の剛性も得られ、製造も容易なものとなる。

また、請求項2のパルプモウルド緩衝材は、平面部を折り曲げて立体構造にすることができるように構成されていることにより、折り曲げて立体構造にして、突起部を被緩衝物に当接させて被せ、良好に被緩衝物を保護することができ、良好な緩衝性能が得られるものとなる。

また、突起部の個数は、被緩衝物の質量に対応した個数に設定されていることにより、被緩衝物の質量に対応して突起部の個数を設定することで良好な緩衝性能が得られることとなり、単純な構造で良好な緩衝性能を確保できるものとなる。

また、パルプモウルド緩衝材の製造金型は、ベース部材と、ベース部材に固設される別体のコンポーネント化した突起部材で構成されていることにより、従来のような複雑な形状の金型を加工する必要がなく、木型を作成する必要もなく、ベース部材と別体の突起部材を用意しておけば良く、金型の製作時間を大幅に短縮して安価に金型を製作できるものとなる。

また、製造金型の突起部材は、中空に形成され、高さ,形状の異なる複数種のものが用意されていることにより、被緩衝物に対応した最適な高さ,形状の突起部材を選択し、ベース部材へ固設して、パルプモウルド緩衝材の製造金型を製作することができ、このような製造金型を用いて、被緩衝物に適した緩衝性能を有するパルプモウルド緩衝材を良好かつ安価に成形することができるものとなる。

また、突起部材のベース部材への固設個数は、被緩衝物の質量,許容加速度値,突起部個数の相関を示した緩衝特性線図から設定されることにより、予め作成した緩衝特性線図から、被緩衝物を良好に緩衝するために必要な突起部の個数を算定することができ、このように算定された突起部の個数に応じた複数の突起部材をベース部材へ固設して、短時間で安価にパルプモウルド緩衝材の製造金型を製作することができ、このような製造金型を用いて、被緩衝物に適した緩衝性能を有するパルプモウルド緩衝材を良好かつ安価に成形することができるものとなる。

また、パルプモウルド緩衝材の製造金型は、平面部を成形するための平板状のベース部材に、突起部を成形するためのコンポーネント化した突起部材が一体化されていることにより、従来のような複雑な形状の金型を加工する必要がなく、木型を作成する必要もなく、金型の製作時間を大幅に短縮して安価に金型を製作できるものとなる。

以下、本発明の実施例を図面に基づいて説明する。

図1は、被緩衝物であるガステーブルを、パルプモウルド緩衝材で梱包した状態の斜視構成図である。

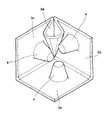

ガステーブル1の長手方向両端側にパルプモウルド緩衝材2,2を嵌め込んで、良好にガステーブル1を衝撃から保護することができ、左右に設けられるパルプモウルド緩衝材2,2は、図2に展開斜視図で示すような形状にパルプモウルド成形されたものである。

例えば、ダンボールの古紙60%と新聞紙の古紙40%から得られるパルプモウルドスラリーを後述する金型に吸着させ、脱水,プレス,乾燥過程を経て、例えば含水分9.1%程度となるようにパルプモウルド成形されるものである。

図1は、被緩衝物であるガステーブルを、パルプモウルド緩衝材で梱包した状態の斜視構成図である。

ガステーブル1の長手方向両端側にパルプモウルド緩衝材2,2を嵌め込んで、良好にガステーブル1を衝撃から保護することができ、左右に設けられるパルプモウルド緩衝材2,2は、図2に展開斜視図で示すような形状にパルプモウルド成形されたものである。

例えば、ダンボールの古紙60%と新聞紙の古紙40%から得られるパルプモウルドスラリーを後述する金型に吸着させ、脱水,プレス,乾燥過程を経て、例えば含水分9.1%程度となるようにパルプモウルド成形されるものである。

このパルプモウルド緩衝材2は、平板状の平面部3と、この平面部3から上方へ向けて突出された複数の突起部4,4,4で構成され、平面部3と複数の突起部4はパルプモウルド成形により一体成形されたものである。

平面部3は、中央の底面片3aの幅方向両端側に側面片3b,3bが一体形成され、また、底面片3aの長手方向両端側につま面片3c,3cが一体形成され、四隅のコーナー部にはコーナー片3d,3d,3d,3dが一体形成され、さらに各底面片3a,側面片3b,つま面片3c,コーナー片3dを仕切るように折り曲げ部3e,3eが線状に一体形成されて、全体として平板状を成している。

平面部3は、中央の底面片3aの幅方向両端側に側面片3b,3bが一体形成され、また、底面片3aの長手方向両端側につま面片3c,3cが一体形成され、四隅のコーナー部にはコーナー片3d,3d,3d,3dが一体形成され、さらに各底面片3a,側面片3b,つま面片3c,コーナー片3dを仕切るように折り曲げ部3e,3eが線状に一体形成されて、全体として平板状を成している。

このような平面部3の底面片3aには、断面が先端に向かって縮小する中空状の8個の突起部4,4,4,4が一体成形されており、また、左右の側面片3b,3bには、それぞれ4個の突起部4,4,4,4が一体成形されており、また、両側のつま面片3cには、それぞれ4個の突起部4,4,4,4が一体成形されている。

なお、各突起部4は截頭円錐形状に形成され、先端部の中央部は変形し易い構造となっており、先端部の外周部分で被緩衝物からの圧縮荷重を受けるように構成され、先端部の外周部分に荷重を集中し、高い摩擦力を得て、確実に被緩衝物を保持できるように構成されている。

なお、各突起部4は截頭円錐形状に形成され、先端部の中央部は変形し易い構造となっており、先端部の外周部分で被緩衝物からの圧縮荷重を受けるように構成され、先端部の外周部分に荷重を集中し、高い摩擦力を得て、確実に被緩衝物を保持できるように構成されている。

図2のようにパルプモウルド成形されたパルプモウルド緩衝材2を、図3の斜視図で示すように、折り曲げ部3e,3e,3eを介して突起部4,4,4が内側となるように箱状に折り曲げて立体構造とすることができる。

なお、立体構造とする際に、図4の拡大図で示すように、各コーナー片3d,3d,3dは内側へ折り重ねられた状態とされる。

この図3のように折り曲げて立体構造とした後に、図1に示すように、被緩衝物であるガステーブル1の長手方向両端側にそれぞれパルプモウルド緩衝材2,2を被せることができるものである。

なお、立体構造とする際に、図4の拡大図で示すように、各コーナー片3d,3d,3dは内側へ折り重ねられた状態とされる。

この図3のように折り曲げて立体構造とした後に、図1に示すように、被緩衝物であるガステーブル1の長手方向両端側にそれぞれパルプモウルド緩衝材2,2を被せることができるものである。

なお、本例におけるパルプモウルド緩衝材2の各突起部4は、高さが40mmで、テーパー角が15度をなす截頭円錐形状に形成されている。

なお、このようなパルプモウルド緩衝材2で梱包したガステーブル1を、60cmの高さから落下させた落下衝撃試験の結果を図5に示す。

即ち、60cmの落下衝撃試験では、底面片3aの面が床面に落下して衝撃を受けた場合、最大加速度(G)は38.0の値となっており、また、側面片3bの面が落下衝撃を受けた場合の最大加速度(G)は36.4となっており、また、つま面片3cの面が落下衝撃を受けた場合の最大加速度(G)は34.6の結果が得られており、底面,側面,つま面ではそれぞれ、設定した許容加速度35Gに対し、5G以内の誤差範囲となっており、良好な緩衝性能が得られたことが確認されている。

なお、このようなパルプモウルド緩衝材2で梱包したガステーブル1を、60cmの高さから落下させた落下衝撃試験の結果を図5に示す。

即ち、60cmの落下衝撃試験では、底面片3aの面が床面に落下して衝撃を受けた場合、最大加速度(G)は38.0の値となっており、また、側面片3bの面が落下衝撃を受けた場合の最大加速度(G)は36.4となっており、また、つま面片3cの面が落下衝撃を受けた場合の最大加速度(G)は34.6の結果が得られており、底面,側面,つま面ではそれぞれ、設定した許容加速度35Gに対し、5G以内の誤差範囲となっており、良好な緩衝性能が得られたことが確認されている。

即ち、本例では、底面片3aに8個の突起部4,4,4を設けて、この8個の突起部4で底面の衝撃を緩衝することができ、また、左右の側面片3b,3bでは合計8個の突起部4,4,4により側面の衝撃を良好に緩衝することができ、また、両側のつま面片3c,3cでは合計8個の突起部4,4,4により良好な衝撃緩衝性能が得られるものである。

なお、このように各面片3a,3b,3cでそれぞれ突起部4,4,4を8個に設定したのは、被緩衝物であるガステーブル1の質量に対応させたものである。

なお、このように各面片3a,3b,3cでそれぞれ突起部4,4,4を8個に設定したのは、被緩衝物であるガステーブル1の質量に対応させたものである。

なお、発明者らは別に、突起部4の高さ及び形状及びテーパー角の異なるものを作成して、衝撃試験を行っており、その試験結果では、突起部4の形状は、截頭円錐形状が最も緩衝特性が良く、しかも突起部4のテーパー角が15度のものが最も良好な緩衝特性が得られており、また、突起部4の高さは40mm程度のものが最も良好な緩衝特性が得られたものである。

なお、突起部4のテーパー角が10〜20度程度のものであっても、また、突起部4の形状が截頭楕円錐形状,截頭四角錐形状等のものであっても、良好な緩衝性能が得られることが確認されている。

なお、突起部4のテーパー角が10〜20度程度のものであっても、また、突起部4の形状が截頭楕円錐形状,截頭四角錐形状等のものであっても、良好な緩衝性能が得られることが確認されている。

なお、図6に示すものは、被緩衝物の質量と、許容加速度と、突起部個数の相関を示した緩衝特性線図であり、高さが40mmで、テーパー角度が15度の截頭円錐形状の突起部4に設定した場合のものである。

図中の複数の曲線は、突起部4の個数1の場合から、順次突起部4の個数を増加させて、2個,3個,4個,5個,6個,7個,8個,9個,10個,11個,12個,13個14個とした場合のものである。

このような緩衝特性線図を予め作成しておくことにより、緩衝性能の設計が可能なものとなる。即ち、被緩衝物1の質量と突起部4の個数から最大加速度(許容加速度)の推定が可能なものとなる。

図中の複数の曲線は、突起部4の個数1の場合から、順次突起部4の個数を増加させて、2個,3個,4個,5個,6個,7個,8個,9個,10個,11個,12個,13個14個とした場合のものである。

このような緩衝特性線図を予め作成しておくことにより、緩衝性能の設計が可能なものとなる。即ち、被緩衝物1の質量と突起部4の個数から最大加速度(許容加速度)の推定が可能なものとなる。

本例では、被緩衝物であるガステーブル1の質量が10kgであり、許容加速度を35G程度の緩衝性能に設計しようとする場合、10kgと35Gの交わる点を求めると、突起部個数は8個となり、従って、10kgのガステーブル1に対しては、底面,側面,つま面の各面3a,3b,3cに、それぞれ8個の突起部4,4,4を設けておけば、何れの面においても35G程度の許容加速度で緩衝できるものとなる。

なお、許容加速度が35G以上となると、突起部4が強すぎてガステーブル1側に損傷が発生する可能性があり、また逆に、35Gより低い許容加速度では、突起部4の潰れが大となり、十分な緩衝性能が得られないこととなるため、許容加速度を35Gに設計して、各面3a,3b,3cでそれぞれ8個の突起部4,4を設けて、良好な緩衝性能を確保したものである。

なお、60cmから落下させた場合の衝撃試験は、前述した図5で示すような結果となっており、ほぼ設計値の許容加速度35Gに近い結果が得られて、各面3a,3b,3cにおける緩衝性能が良好なものであることが確認されている。

なお、60cmから落下させた場合の衝撃試験は、前述した図5で示すような結果となっており、ほぼ設計値の許容加速度35Gに近い結果が得られて、各面3a,3b,3cにおける緩衝性能が良好なものであることが確認されている。

なお、図7には、突起部4の数を9個に設定し、突起部4の高さを40mmに設定し、高さ60cmから落下させた場合の、原料となる古紙の違いによる動的圧縮特性を示している。

図7の結果で示すように、白OA古紙が100%の原料の場合には、被緩衝物の質量があまり大なものには不向きで、その使用範囲が狭くなっているが、最大加速度(G)は他の新聞古紙100%,ダンボール古紙60%+新聞古紙40%のものとほぼ同程度なものとなっている。従って、パルプモウルド緩衝材2の原料は、ダンボール,新聞,OA古紙の何れも使用が可能である。また、その他のパルプモウルド材でも良好な結果が得られており、どのようなパルプモウルド材でも使用が可能である。

なお、パルプモウルド緩衝材2の各面3a,3b,3cにおける突起部4,4,4の配置位置は、被緩衝物であるガステーブル1の形状に対応させたものであり、突起部4,4,4の先端が良好にガステーブル1に当接するような位置に配置したものである。

図7の結果で示すように、白OA古紙が100%の原料の場合には、被緩衝物の質量があまり大なものには不向きで、その使用範囲が狭くなっているが、最大加速度(G)は他の新聞古紙100%,ダンボール古紙60%+新聞古紙40%のものとほぼ同程度なものとなっている。従って、パルプモウルド緩衝材2の原料は、ダンボール,新聞,OA古紙の何れも使用が可能である。また、その他のパルプモウルド材でも良好な結果が得られており、どのようなパルプモウルド材でも使用が可能である。

なお、パルプモウルド緩衝材2の各面3a,3b,3cにおける突起部4,4,4の配置位置は、被緩衝物であるガステーブル1の形状に対応させたものであり、突起部4,4,4の先端が良好にガステーブル1に当接するような位置に配置したものである。

本例のパルプモウルド緩衝材2では、平板状の平面部3から突出状にコンポーネント化した突起部4,4,4が一体成形され、その後に折り曲げて立体構造にして使用することができ、安価に製造することができるものである。

このようなパルプモウルド緩衝材2をパルプモウルド成形するための製造金型について、図8〜図10において説明する。

このようなパルプモウルド緩衝材2をパルプモウルド成形するための製造金型について、図8〜図10において説明する。

図8の斜視図で示すように、製造金型5は、平板状のベース部材6と、このベース部材6上に固設される別体で形成された複数の突起部材7,7,7で構成されている。

ベース部材6は、底面部6aの幅方向両側にそれぞれ側面部6b,6bが連続状に設けられており、また、底面部6aの長手方向両側に連続状につま面部6c,6cが設けられており、また、四隅にはコーナー部6d,6d,6d,6dが連続して設けられ、全体が平板状にアルミ等で形成されたものであり、底面部6a,側面部6b,つま面部6c,コーナー部6dをそれぞれ仕切るようにして折り曲げ用溝部6e,6e,6eが一体形成されたものである。

ベース部材6は、底面部6aの幅方向両側にそれぞれ側面部6b,6bが連続状に設けられており、また、底面部6aの長手方向両側に連続状につま面部6c,6cが設けられており、また、四隅にはコーナー部6d,6d,6d,6dが連続して設けられ、全体が平板状にアルミ等で形成されたものであり、底面部6a,側面部6b,つま面部6c,コーナー部6dをそれぞれ仕切るようにして折り曲げ用溝部6e,6e,6eが一体形成されたものである。

また、このベース部材6の各面部6a,6b,6c,6dには、図9及び図10に拡大して示すように、多数の貫通孔6f,6f,6fが貫通形成されている。また、突起部材7を取り付ける部分には、突起用孔6gを形成させ、また、ビス孔6h,6hを2個程度形成させておくことができる。

なお、突起部材7は中空の截頭円錐形状に形成されており、ベース部材6と同様に貫通状に貫通孔7a,7aが形成されている。なお、この突起部材7の下面には、ビス8をねじ込むためのネジ孔7b,7bが形成されている。

なお、突起部材7は中空の截頭円錐形状に形成されており、ベース部材6と同様に貫通状に貫通孔7a,7aが形成されている。なお、この突起部材7の下面には、ビス8をねじ込むためのネジ孔7b,7bが形成されている。

なお、本例では、突起部材7は、高さTが40mmに設定されており、またテーパー角αは15度に設定されている。これは前述した如く、高さ40mmでテーパー角15度程度の突起部4で最良の緩衝性能が得られるため、このような突起部材7の形状及び寸法に設定したものである。

このような突起部材7を複数用意しておき、ベース部材6の各面部6a,6b,6cにそれぞれ8個ずつビス8,8を用いて固設して、製造金型5を製作することができるものである。

このような突起部材7を複数用意しておき、ベース部材6の各面部6a,6b,6cにそれぞれ8個ずつビス8,8を用いて固設して、製造金型5を製作することができるものである。

なお、この各突起部材7のベース部材6に対する固設位置は、被緩衝物1の形状に対応して設定されるものであり、被緩衝物1に良好に当接する位置を選択して、各面部6a,6b,6cに突起部材7を固設することができるものである。

なお、この各面部6a,6b,6cにおける突起部材7の固設個数を8個に設定したのは、前述した図6に示すような被緩衝物の質量,許容加速度,突起部個数の相関を示した衝撃特性線図から設定されたものである。

なお、この各面部6a,6b,6cにおける突起部材7の固設個数を8個に設定したのは、前述した図6に示すような被緩衝物の質量,許容加速度,突起部個数の相関を示した衝撃特性線図から設定されたものである。

このような製造金型5では、平板状のベース部材6と、別体の突起部材7を複数用意し、突起部材7をベース部材6に適数,適所に固設するのみで、製造金型5を製作することができ、製作時間も短く、木型を作成する必要もなく、コストを低減させて製造金型5を製作することができるため、少量のパルプモウルド緩衝材2を製造する際にも、製造金型5のコストが安いために良好に対応できるものとなる。

なお、製造金型の突起部材7は、高さ40mmの中空の截頭円錐形状に限らず、高さ,形状(例えば截頭楕円錐形状,截頭四角錐形状等)の異なる複数種のものを用意しておき、被緩衝物に対応した最適な高さ,形状の突起部材7を選択して、ベース部材6に適数,適所に固設することができる。

また、高さ,形状の異なるものについても、前述した図6に示すような被緩衝物の質量,許容加速度,突起部個数の相関を示した衝撃特性線図を作成しておき、予め作成した緩衝特性線図から、被緩衝物を良好に緩衝するために必要な突起部の個数を算定することができ、このように算定された突起部の個数に応じた複数の突起部材7をベース部材6へ固設して、短時間で安価にパルプモウルド緩衝材の製造金型を製作することができ、このような製造金型を用いて、被緩衝物に適した緩衝性能を有するパルプモウルド緩衝材を良好かつ安価に成形することができるものとなる。

また、高さ,形状の異なるものについても、前述した図6に示すような被緩衝物の質量,許容加速度,突起部個数の相関を示した衝撃特性線図を作成しておき、予め作成した緩衝特性線図から、被緩衝物を良好に緩衝するために必要な突起部の個数を算定することができ、このように算定された突起部の個数に応じた複数の突起部材7をベース部材6へ固設して、短時間で安価にパルプモウルド緩衝材の製造金型を製作することができ、このような製造金型を用いて、被緩衝物に適した緩衝性能を有するパルプモウルド緩衝材を良好かつ安価に成形することができるものとなる。

なお、本例では、被緩衝物がガステーブル1の場合を例示しているが、テレビジョン,ビデオテープレコーダー,カセットテープレコーダー等の電気機器、或いはその他の機械器具であっても、被緩衝物1の質量,形状に合わせて安価に製造金型5を短時間で製作して、優れた緩衝性能が得られるパルプモウルド緩衝材2を成形することができるものである。

なお、本例では、平板状のベース部材6と、別体の突起部材7を複数用意し、ベース部材6に対し突起部材7を適数,適所に固設する構成の製造金型5を例示しているが、被緩衝物1の質量,形状に合わせて、ベース部材6に突起部材7を適数,適所に一体化させた製造金型5としても良い。

1 被緩衝物(ガステーブル)

2 パルプモウルド緩衝材

3 平面部

3a 底面片

3b 側面片

3c つま面片

3d コーナー片

3e 折り曲げ部

4 突起部

5 パルプモウルド緩衝材の製造金型

6 ベース部材

6a 底面部

6b 側面部

6c つま面部

6d コーナー部

6e 折り曲げ用溝部

6f 貫通孔

6h ビス孔

7 突起部材

7a 貫通孔

7b ネジ孔

8 ビス

2 パルプモウルド緩衝材

3 平面部

3a 底面片

3b 側面片

3c つま面片

3d コーナー片

3e 折り曲げ部

4 突起部

5 パルプモウルド緩衝材の製造金型

6 ベース部材

6a 底面部

6b 側面部

6c つま面部

6d コーナー部

6e 折り曲げ用溝部

6f 貫通孔

6h ビス孔

7 突起部材

7a 貫通孔

7b ネジ孔

8 ビス

Claims (7)

- 被緩衝物の緩衝材として用いるためにパルプモウルド成形されるパルプモウルド緩衝材であって、該パルプモウルド緩衝材は、平面部から突出状に、断面が先端に向かって縮小する中空状の突起部が一体成形されていることを特徴とするパルプモウルド緩衝材。

- 前記平面部を折り曲げて立体構造にすることができるように構成されていることを特徴とする請求項1に記載のパルプモウルド緩衝材。

- 前記突起部の個数は、前記被緩衝物の質量に対応した個数に設定されていることを特徴とする請求項1または請求項2に記載のパルプモウルド緩衝材。

- 平面部から突出状に突起部が一体成形されている緩衝材をパルプモウルド成形するための製造金型であって、該製造金型は、前記平面部を成形するためのベース部材と、該ベース部材に固設される前記突起部を成形するための別体のコンポーネント化した突起部材で構成されていることを特徴とするパルプモウルド緩衝材の製造金型。

- 前記突起部材は、中空に形成され、高さ,形状の異なる複数種のものが用意されていることを特徴とする請求項4に記載のパルプモウルド緩衝材の製造金型。

- 前記突起部材の前記ベース部材への固設個数は、被緩衝物の質量,許容加速度値,突起部個数の相関を示した緩衝特性線図から設定されることを特徴とする請求項4または請求項5に記載のパルプモウルド緩衝材の製造金型。

- 平面部から突出状に突起部が一体成形されている緩衝材をパルプモウルド成形するための製造金型であって、該製造金型は、前記平面部を成形するための平板状のベース部材に、前記突起部を成形するためのコンポーネント化した突起部材が一体化されていることを特徴とするパルプモウルド緩衝材の製造金型。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004174666A JP2005350122A (ja) | 2004-06-11 | 2004-06-11 | パルプモウルド緩衝材及びその製造金型 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004174666A JP2005350122A (ja) | 2004-06-11 | 2004-06-11 | パルプモウルド緩衝材及びその製造金型 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2005350122A true JP2005350122A (ja) | 2005-12-22 |

Family

ID=35584919

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004174666A Pending JP2005350122A (ja) | 2004-06-11 | 2004-06-11 | パルプモウルド緩衝材及びその製造金型 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2005350122A (ja) |

Cited By (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2007261646A (ja) * | 2006-03-29 | 2007-10-11 | Chuoh Pack Industry Co Ltd | 緩衝体 |

| JP2007331798A (ja) * | 2006-06-15 | 2007-12-27 | Rinnai Corp | パルプモールド緩衝材 |

| JP2008024311A (ja) * | 2006-07-18 | 2008-02-07 | Rinnai Corp | 梱包用緩衝材 |

| JP2009047596A (ja) * | 2007-08-21 | 2009-03-05 | Osaka Prefecture | 衝撃強さ評価方法 |

| CN112647366A (zh) * | 2020-12-31 | 2021-04-13 | 江南大学 | 一种制作包装缓冲结构的纸浆模塑模具 |

| US20220018071A1 (en) * | 2020-07-14 | 2022-01-20 | Hewlett-Packard Development Company, L.P. | 3d printed articles for use in pulp molding die |

| JP7567550B2 (ja) | 2021-02-25 | 2024-10-16 | 株式会社リコー | 衝撃吸収体および包装体 |

-

2004

- 2004-06-11 JP JP2004174666A patent/JP2005350122A/ja active Pending

Cited By (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2007261646A (ja) * | 2006-03-29 | 2007-10-11 | Chuoh Pack Industry Co Ltd | 緩衝体 |

| JP2007331798A (ja) * | 2006-06-15 | 2007-12-27 | Rinnai Corp | パルプモールド緩衝材 |

| JP2008024311A (ja) * | 2006-07-18 | 2008-02-07 | Rinnai Corp | 梱包用緩衝材 |

| JP4750637B2 (ja) * | 2006-07-18 | 2011-08-17 | リンナイ株式会社 | 梱包用緩衝材 |

| JP2009047596A (ja) * | 2007-08-21 | 2009-03-05 | Osaka Prefecture | 衝撃強さ評価方法 |

| US20220018071A1 (en) * | 2020-07-14 | 2022-01-20 | Hewlett-Packard Development Company, L.P. | 3d printed articles for use in pulp molding die |

| CN112647366A (zh) * | 2020-12-31 | 2021-04-13 | 江南大学 | 一种制作包装缓冲结构的纸浆模塑模具 |

| CN112647366B (zh) * | 2020-12-31 | 2024-05-24 | 江南大学 | 一种制作包装缓冲结构的纸浆模塑模具 |

| JP7567550B2 (ja) | 2021-02-25 | 2024-10-16 | 株式会社リコー | 衝撃吸収体および包装体 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2007254920A (ja) | ヘルメット用緩衝材 | |

| US6915905B2 (en) | Packing buffer material | |

| JP2005350122A (ja) | パルプモウルド緩衝材及びその製造金型 | |

| JP2009040459A (ja) | 梱包用緩衝部材 | |

| JP2007022579A (ja) | 緩衝材 | |

| JP3168347U (ja) | 梱包用緩衝具 | |

| JP3139554U (ja) | 個装箱 | |

| JPH0713533U (ja) | ドアライニング用の衝撃緩衝部材 | |

| CN206798062U (zh) | 一种旅游纪念品包装盒 | |

| JP4937173B2 (ja) | 包装構造体及び包装体 | |

| JP2008308173A (ja) | 梱包用緩衝部材 | |

| JPH0930565A (ja) | パルプモールド製緩衝材 | |

| JP3128409U (ja) | 電気製品の包装用緩衝材 | |

| JP2023078471A (ja) | 梱包用緩衝具 | |

| JP2006321545A (ja) | 緩衝部材および梱包部材 | |

| JPS5856220Y2 (ja) | 照明器具包装用緩衝体 | |

| JP2007210626A (ja) | 梱包方法およびそれに用いられる梱包材 | |

| JP4634754B2 (ja) | 乾式二重床構造 | |

| JPH0719169U (ja) | クッション性を有する内装ケース | |

| JPS5815334Y2 (ja) | 機器の下部緩衝固定装置 | |

| JPH06183462A (ja) | 包装緩衝体およびその製造法 | |

| JP2017218197A (ja) | 包装緩衝材、及び包装材 | |

| JPH0645779Y2 (ja) | 空気調和機の梱包構造 | |

| JPH0215813Y2 (ja) | ||

| JPH0226867Y2 (ja) |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20070531 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20090820 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20090825 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20091222 |