JP2005044883A - Method and device for exposure and substrate treating system - Google Patents

Method and device for exposure and substrate treating system Download PDFInfo

- Publication number

- JP2005044883A JP2005044883A JP2003200973A JP2003200973A JP2005044883A JP 2005044883 A JP2005044883 A JP 2005044883A JP 2003200973 A JP2003200973 A JP 2003200973A JP 2003200973 A JP2003200973 A JP 2003200973A JP 2005044883 A JP2005044883 A JP 2005044883A

- Authority

- JP

- Japan

- Prior art keywords

- exposure

- wafer

- substrate

- reticle

- substrates

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Exposure And Positioning Against Photoresist Photosensitive Materials (AREA)

- Exposure Of Semiconductors, Excluding Electron Or Ion Beam Exposure (AREA)

Abstract

Description

【0001】

【発明の属する技術分野】

本発明は露光方法及び露光装置、並びに基板処理システムに係り、更に詳しくは、単一の露光装置を用いてn枚(nは2以上の整数)の基板に対してそれぞれ多重露光を行う露光方法及び該露光方法の実施に好適な露光装置、並びに該露光装置を含んで構成される基板処理システムに関する。

【0002】

【従来の技術】

近年、半導体素子、液晶表示素子等を製造するリソグラフィ工程では、半導体素子等の高集積化、及びウエハ等の基板やマスクあるいはレチクル(以下、「レチクル」と総称する)の大型化などに伴い、スループットを重視する観点から、ステップ・アンド・リピート方式の縮小投影露光装置(いわゆるステッパ)、あるいはこのステッパを改良したステップ・アンド・スキャン方式の走査型露光装置(いわゆるスキャニング・ステッパ)などの逐次移動型の投影露光装置が、主として用いられている。

【0003】

また、最近においては、所望のパターンを高解像度かつ大焦点深度で露光すべく、例えば、特開平10−209039号公報等に記載されるように、二重露光等の多重露光を行う方法が注目されている。上記公報には、多重露光といわゆる変形照明法(例えばSHRINC:Super High Resolution by Illumination Control)とを組み合わせて用いる露光方法が開示されている。

【0004】

二重露光法を、例えば従来の露光装置、すなわちウエハを保持して移動するウエハステージ及びレチクルを保持して移動するレチクルステージをともに1つずつ具備する露光装置で行う場合、a.露光対象のウエハに対する第1露光(第1回目の露光)、b.第1露光用のレチクルから第2露光(第2回目の露光)用のレチクルへの交換及びレチクルアライメント、c.露光対象のウエハに対する第2露光、d.第2露光用のレチクルから第1露光用のレチクルへの交換及びレチクルアライメント並びにウエハ交換及びウエハアライメントを、繰り返し行う処理シーケンスが採用されることとなる。

【0005】

このような処理シーケンスを採用した場合に、1つのパターンを1枚のウエハに転写するための露光に要する時間(第1露光時間又は第2露光時間)をT1、レチクル交換及びレチクルアライメントに要する時間をT2、ウエハ交換に要する時間をT3、ウエハアライメント時間をT4とすると、この露光装置のスループットTP1は、次式(1)のように表すことができる。

【0006】

TP1=3600/(T1×2+T2+max(T3+T4,T2))…(1)

【0007】

なお、max(T3+T4,T2)はT3+T4,T2のいずれか大きい方という意味である。

【0008】

かかる処理シーケンスを採用した二重露光法は、ロット毎に1回のみレチクル交換及びレチクルアライメントを行う通常露光のスループットTPg=3600/((T2/n)+T1+T3+T4)に比べて、そのスループットが極めて低いというデメリットがある。なお、nは1ロットのウエハの枚数である。

【0009】

ここで、例えば上式(1)のmax(T3+T4,T2)=T2と仮定した場合に、第1番目のウエハに対して「第1レチクル→第2レチクル」という順序でそれぞれのレチクルのパターンの転写を行った後、第2番目のウエハに対して「第2レチクル→第1レチクル」という順序でそれぞれのレチクルのパターンの転写を行う処理シーケンス、すなわちウエハ毎に用いるレチクルの順序を変更するシーケンスを採用することができる。かかる場合には、レチクル交換回数の削減によるレチクル交換時間の短縮、ひいてはスループットの向上が可能となる。この処理シーケンスを採用した場合のスループットTP2は次式(2)のように表される。

【0010】

TP2=3600/(T1×2+T2+T3+T4) …(2)

【0011】

ここで、例えばT1=20(sec)、T2=20(sec)、T3+T4=12(sec)とすると、スループットTP2は上式(2)よりTP2=50(枚)となる。従って、この場合においても、上記通常露光のスループット(TPg=109枚(1ロットの枚数n=25で計算した場合))と比べ、半分以下のスループットしか得られず、十分なコストパフォーマンスを得ることができなかった。

【0012】

一方、二重露光でない通常の露光については、ウエハステージを2つ用意し、2つのウエハステージにて、露光動作(時間T1)と、ウエハ交換(時間T3)及びウエハアライメント(時間T4)とを同時並行処理し、スループットを向上させるというコンセプトが提案されている。ここで、露光に用いられるウエハステージを一方のステージから他方のステージへスイッチングする時間をT5とすると、スループットTP3は次式(3)のように表すことができる。

【0013】

TP3=3600/((T2/n)+T1+T5) …(3)

【0014】

ここで、T5=5(sec)とするとスループットTP3=140(枚)となり、スループットが飛躍的に向上することになる。

【0015】

【発明が解決しようとする課題】

一方、上記の如き2つのウエハステージを有する露光装置を用いて二重露光を行う場合には、ウエハ1枚毎に1回のレチクル交換及びレチクルアライメントを行わなければならず、この場合のスループットTP4は次式(4)として表される。

【0016】

TP4=3600/(T2+T1×2+T5) …(4)

【0017】

この場合、スループットTP4=55(枚)程度となり、ウエハステージを2つ用いる効果が殆ど無く、コストパフォーマンス上もメリットが少ない。

【0018】

これらを改善する従来技術としては、例えばレチクル交換及びレチクルアライメント時間T2を短縮しようとの観点から、交換が2回目以降となるレチクルのレチクルアライメントでは、アライメントマークの計測点を少なくするというクイックレチクルアライメント法や、例えば上記特開平10−209039号公報などに開示される、レチクルステージの移動のみでレチクル交換が可能ないわゆるダブルレチクルホルダ方式のレチクルステージが知られている。後者は、単一のステージに2枚のレチクルを搭載可能としたものである。

【0019】

しかしながら、仮にクイックレチクルアライメント法を採用したとしても、レチクル交換及びレチクルアライメントに要する時間T2は20(sec)から10(sec)になる程度の効果しかない。

【0020】

また、ダブルレチクルホルダ方式のレチクルステージを採用した場合でも、レチクル交換等の時間は短縮できるものの、第1露光と第2露光との間で照明条件や開口数(N.A.)その他の露光条件を変更する場合などに、その露光条件の切り替え時間の律束があり、スループット向上の効果はあまり期待できない。また、特に、小ロット(1ロットのウエハ枚数が少ない)の場合には、最初のレチクル交換時に2枚のレチクルの交換動作を行う時間が全体の処理時間に占める割合が大きくなるので、スループット向上の効果はあまり大きくない。更に、ダブルレチクルホルダ方式のレチクルステージを露光装置に搭載した場合、二重露光を行わないユーザにとっては特にデメリットが大きい。これは、二重露光を行わないユーザにとっては、ダブルレチクルホルダ方式のレチクルステージはその必要性がないのみならず、必然的に装置が大型化してコストアップの要因となる。従って、ダブルレチクルホルダ方式のレチクルステージはあまり積極活用される状況ではなかった。

【0021】

さらに、二重露光の間に照明条件等を頻繁に変更すると、照明条件変更に用いられるモータ等各部の寿命が短くなるというデメリットもある。

【0022】

この一方、次世代の露光装置の目標とする解像線幅0.1μmは、露光波長の短波長化、変形照明、位相シフトレチクル等の工夫のみでは、実現が困難である。従って、二重露光法をKrFエキシマレーザ、ArFエキシマレーザ、あるいはF2レーザなどを光源とする露光装置に用いることにより、解像線幅0.1μmL/S、あるいはそれより微細な解像線幅を実現することが、1G(ギガ)あるいは4GのDRAM等の量産を目的とする将来の露光装置の開発における有力な選択肢の一つであることは疑いがない。

【0023】

本発明はかかる事情の下になされたものであり、その第1の目的は、複数枚の基板に対する多重露光に際してのスループットの向上を図ることが可能な露光方法を提供することにある。

【0024】

本発明の第2の目的は、複数枚の基板に対する多重露光に際してのスループットの向上を図ることが可能な露光装置を提供することにある。

【0025】

本発明の第3の目的は、スループット及び歩留まりの両面で、デバイスの生産性を向上させることが可能な基板処理システムを提供することにある。

【0026】

【課題を解決するための手段】

請求項1に記載の発明は、単一の露光装置(10)を用いてn枚(nは2以上の整数)の基板に対してそれぞれ多重露光を行う露光方法であって、前記n枚の基板(Wi)に対して第1露光を順次行う第1工程と;前記第1工程の後、いずれの基板も現像することなく、第1枚目の基板から第n枚目の基板に対して第2露光を順次行う第2工程と;を含み、前記露光装置は、基板が載置される基板ステージを2つ有し、前記n枚の基板に対する前記第1露光及び前記第2露光は、ともに、前記異なる基板ステージ上で交互に、かつ連続的に行われることを特徴とする露光方法である。

【0027】

これによれば、n枚の基板に対して第1露光が順次行われる(第1工程)。しかる後、いずれの基板も現像されない状態で、第1枚目の基板から第n枚目の基板に対して第2露光が順次行われる(第2工程)。このため、例えば第1露光と第2露光とで照明条件その他の露光条件の変更が必要な場合などに、1回のみ露光条件の変更を行えば良いので、1枚の基板の露光が終了する毎に露光条件を変更する場合のように、その露光条件の切り替え時間の律束を受けることがない。従って、特に第1露光と第2露光との間で行われる露光条件の変更に時間を要する場合などに、スループットの向上が可能となる。また、第1露光と第2露光が2つの異なる基板ステージ上で交互に、かつ連続的に行われることから、例えば一方の基板ステージ上で基板に対する露光を行っている間に、他方の基板ステージ上で基板の交換及びアライメント等の準備動作を行うこと(並行処理動作)ができるので、これによっても、スループットの向上が可能となっている。ここで、三重露光以上の多重露光を行う場合には、上記の第2露光に続いて、いずれの基板も現像されることなく、n枚の基板に対して第3露光、第4露光、……が、上記と同様にして行われる。

【0028】

この場合において、第1露光と第2露光とで同一のパターンを用いることは可能であるが、請求項2に記載の露光方法の如く、前記第1工程における第1露光では、前記n枚の基板に対して第1パターンがそれぞれ転写され、前記第2工程における第2露光では、前記各基板上の第1パターンの転写領域に前記第1パターンと異なる第2パターンが重ねて転写されることが望ましい。かかる場合、基板に対する第1露光と第2露光との間で、パターンの切り替え(あるいは交換)が必要となるが、1回のみパターンの切り替えを行えば良いので、1枚の基板の露光が終了する毎にパターンの切り替えを行う場合に比べて、スループット向上の効果がより期待される。

【0029】

上記請求項1及び2に記載の各露光方法において、請求項3に記載の露光方法の如く、前記第1工程と前記第2工程との間に、露光条件を変更する第3工程を、更に含むこととすることができる。

【0030】

請求項4に記載の発明は、基板(Wi)がそれぞれ載置される2つの基板ステージ(WST1,WST2)を用いて、複数枚の基板上にそれぞれ多重露光にてパターン(RP1,RP2)を形成する露光方法であって、前記2つの基板ステージのうちの一方のステージ上に載置された基板に対する多重露光の一部の露光が行われるのと並行して、他方のステージ上に載置された多重露光の途中の基板が別の多重露光の途中の基板と交換される工程を含むことを特徴とする。

【0031】

これによれば、2つの基板ステージのうちの一方のステージ上に載置された基板に対する多重露光の一部の露光が行われるのと並行して、他方のステージ上に載置された多重露光の途中の基板が別の多重露光の途中の基板と交換される。このため、一方のステージ上に載置された基板に対する前記露光が終了すると、他方のステージ上にロードされている基板に対する多重露光の一部の露光が行われるのと並行して、一方のステージ上で前述と同様の基板交換が行われる。従って、このような手順を繰り返すことにより、一方のステージ上と他方のステージ上とで基板に対する多重露光の一部の露光が、連続して順次行われる。

【0032】

このため、例えば多重露光のうちの任意のm回目の露光と(m+1)回目の露光との間で照明条件その他の露光条件の変更(マスクの交換を含む)が必要な場合などに、1回のみ露光条件の変更を行えば良いので、1枚の基板の露光が終了する毎に露光条件を変更する場合のように、その露光条件の切り替え時間の律束を受けることがない。従って、特に例えばm回目の露光と(m+1)回目の露光との間で行われる露光条件の変更に時間を要する場合などに、スループットの向上が可能となる。

【0033】

請求項5に記載の発明は、複数枚の基板(Wi)に対してそれぞれ多重露光を行う露光装置であって、n枚(nは2以上の整数)の基板を収納可能なバッファ(47)と;p枚(2≦p≦n)の基板を前記多重露光の途中でそれぞれ搬送し、前記バッファ内に一時的に保管する搬送装置(27,37,11)と;を備える露光装置である。

【0034】

これによれば、複数枚の基板に対して多重露光を行う際に、p枚の基板に対して順次第m回目の露光が行われると、搬送装置により、その第m回目の露光終了の度に、その露光が終了した基板が搬送され、バッファ内に一時的に保管される。p枚目の基板に対する露光が終了した直後に、バッファ内には第m回目の露光が終了したp枚の基板が格納された状態となる。

【0035】

次いで、第(m+1)回目の露光に際しては、バッファ内から取り出された第1枚目〜第p枚目の基板に対して、順次第(m+1)回目の露光が行われ、搬送装置により、その第(m+1)回目の露光終了の度に、その露光が終了した基板が搬送され、バッファ内に一時的に保管される。

【0036】

例えば多重露光のうちの任意のm回目の露光と(m+1)回目の露光との間で照明条件その他の露光条件の変更(マスクの交換を含む)が必要な場合などに、1回のみ露光条件の変更を行えば良いので、1枚の基板の露光が終了する毎に露光条件を変更する場合のように、その露光条件の切り替え時間の律束を受けることがない。従って、特に例えばm回目の露光と(m+1)回目の露光との間で行われる露光条件の変更に時間を要する場合などに、スループットの向上が可能となる。

【0037】

この場合において、請求項6に記載の露光装置の如く、前記多重露光は、前記各基板のそれぞれに対して第1パターン(RP1)が転写される第1露光と、前記各基板上の第1パターンの転写領域に前記第1パターンと異なる第2パターン(RP2)が重ねて転写される第2露光とを含む場合に、前記搬送装置は、前記第1露光が終了したp枚の基板のそれぞれを前記第2露光に先立って前記バッファ内に一時的に保管することとすることができる。

【0038】

この場合において、請求項7に記載の露光装置の如く、前記枚数p及び前記保管時間の少なくとも一方は、前記各基板上に塗布される感光剤の性能を維持できる時間に基づいて設定されていることとすることができる。

【0039】

上記請求項6及び7に記載の露光装置において、請求項8に記載の露光装置の如く、前記基板が載置される基板ステージ(WST1,WST2)を2つ有し、前記p枚の基板に対する前記第1露光及び前記第2露光が、異なるステージ上で交互に、かつ連続的に行われるような処理を実行する制御装置(90)を更に備えることとすることができる。

【0040】

この場合において、前記制御装置は、前記各基板に対し、前記第1露光及び第2露光が同一のステージ上で行われるような処理を実行することとすることができる。かかる場合には、同一の基板に対する第1露光及び第2露光が同一のステージ上で行われるので、例えばステージの相違に起因する第1パターンと第2パターンとの重ね合わせ誤差の発生を防止することができる。

【0041】

上記請求項8及び9に記載の各露光装置において、請求項10に記載の露光装置の如く、前記制御装置は、前記各基板について、前記第1露光に先立って行われる基板のアライメント時に選択した特定区画領域及び該特定区画領域に付設されたアライメントマークを、前記第2露光に先立って行われる基板のアライメント時に選択することとすることができる。

【0042】

上記請求項8〜10に記載の各露光装置において、請求項11に記載の露光装置の如く、前記制御装置は、前記各基板について、複数の区画領域のそれぞれを走査露光方式で前記第1露光を行った場合に、走査露光方式で各区画領域に対する前記第2露光を行う際の走査方向を前記第1露光の際と一致させることとすることができる。

【0043】

請求項12に記載の発明は、請求項5〜11のいずれか一項に記載の露光装置と;前記露光装置にインラインにて接続されたコータ・デベロッパ(33)と;を備える基板処理システムである。

【0044】

これによれば、露光装置により複数の基板に対する多重露光を高スループットで行うことができるので、コータ・デベロッパ内で基板に対する感光剤の塗布、及び露光済みの基板の現像を行うことにより、リソグラフィ工程における一連の処理を、基板を外気に触れさせることなく、行うことが可能となる。従って、塵等の混入を防止した状態でリソグラフィ工程における一連の処理を高効率で行うことができ、結果的にスループット及び歩留まりの両面で、デバイスの生産性を向上させることが可能になる。

【0045】

請求項13に記載の発明は、複数枚の基板に対してそれぞれ多重露光を行う露光装置(10)と、該露光装置にインラインにて接続されたコータ・デベロッパ(33)とを備える基板処理システムであって、n枚(nは2以上の整数)の基板を収納可能なバッファ(47)と;p枚(2≦p≦n)の基板を前記多重露光の途中でそれぞれ搬送し、前記バッファ内に一時的に保管する搬送装置(27,37,11)とを備え、前記バッファは、前記露光装置、前記露光装置と前記コータ・デベロッパとを接続するインタフェース部(31)及び該コータ・デベロッパのいずれかに設けられていることを特徴とする基板処理システムである。

【0046】

これによれば、前述と同様に、複数枚の基板に対する多重露光を高スループットで行うことができるとともに、塵等の混入を防止した状態でリソグラフィ工程における一連の処理を高効率で行うことができ、結果的にスループット及び歩留まりの両面で、デバイスの生産性を向上させることが可能になる。これに加え、バッファの配置の自由度が向上する。

【0047】

この場合において、請求項14に記載の基板処理システムの如く、前記バッファは、少なくとも基板が収納される空間が、ケミカルクリーンな雰囲気とされていることとすることができる。

【0048】

上記請求項13及び14に記載の各基板処理システムにおいて、請求項15に記載の基板処理システムの如く、前記バッファは、内部を外気に対して遮断した状態で開閉可能な蓋部材を有する開閉型のバッファであることとすることができる。

【0049】

請求項13〜15に記載の各基板処理システムにおいて、請求項16に記載の基板処理システムの如く、前記搬送装置は、前記複数枚の基板を前記コータ・デベロッパから搬送された順序と同一の順序で、前記コータ・デベロッパに返送することとすることができる。

【0050】

【発明の実施の形態】

以下、本発明の一実施形態を図1〜図13に基づいて説明する。図1には、本発明に係る基板処理システム200の概略平面図が示されている。

【0051】

この図1の基板処理システム200は、クリーン度がクラス100〜1000程度のクリーンルーム内に設置されている。この基板処理システム200は、クリーンルームの床面F上にX軸方向(図1における紙面内左右方向)に所定間隔を隔てて並べて配置されたコータ・デベロッパ(以下、「C/D」という)33、及び露光装置10、並びにこれらC/D33と露光装置10とをインラインにて接続するインタフェース部31及びウエハ中継部49等を備えている。

【0052】

前記C/D33は、露光対象であるウエハに対して感光剤としてのレジストを塗布するとともに、露光後のウエハを現像する装置である。このC/D33は、チャンバ154と、このチャンバ154内に収容され、ウエハに対して感光剤(レジスト)を塗布するコータ(レジスト塗布装置)、及びデベロッパ(現像装置)、及びウエハの搬送系等(いずれも図示省略)を備えている。チャンバ154は、露光装置10と反対側(−X側)の下端部が一部突出しており、その突出部の上面にウエハキャリアの一種であるフロント・オープニング・ユニファイドポッド(Front Opening Unified Pod:以下、「FOUP」と略述する)145を複数載置するための載置台147が形成されている。この載置台147に対向するクリーンルームの天井部には、不図示のガイドレールがY軸方向に延設されている。このガイドレールに沿って、ウエハをFOUP145に収納した状態で搬送する天井搬送系である不図示のOHV(over head vehicle)が移動するようになっている。前記FOUP145は、ウエハを複数枚上下方向に所定間隔を隔てて収納する開閉型のコンテナ(密閉型のウエハカセット)であって、例えば特開平8−279546号公報に開示される搬送コンテナと同様のものである。

【0053】

本実施形態では、OHVによってウエハを収納したFOUP145が載置台147に対して搬入され、また載置台147からOHVによって搬出されるようになっている。

【0054】

前記インタフェース部31は、筐体156と該筐体156内に収容された第1ウエハ搬送系27とを備えている。この第1ウエハ搬送系27は、ガイド28と該ガイド28に沿ってX軸方向に移動する2つの水平多関節ロボット(スカラーロボット)29A,29Bとを備えている。

【0055】

前記第1ウエハ搬送系27を構成するスカラーロボット29A,29Bは、不図示の駆動装置を介して、主制御装置90(図2参照)の管理下にある、不図示のC/D側制御装置によって制御されるようになっている。このスカラーロボット29A,29Bは、C/D33からインタフェース部31の+X側(図1における紙面右側)に位置するウエハ中継部49へのウエハの搬送を行うとともに、ウエハ中継部49からC/D33へのウエハの搬送を行う。このC/D33からウエハ中継部49への搬送経路が、図5(A)において搬送経路C0として示され、ウエハ中継部49からC/D33への搬送経路が図5(B)において搬送経路C7で示されている。

【0056】

図1に戻り、前記ウエハ中継部49は、チャンバ61と、該チャンバ61内に配設された第2ウエハ搬送系37とを備えている。

【0057】

また、チャンバ61には、FOUP増設用ハウジング141が一体的に取り付けられている。このFOUP増設用ハウジング141には、その−X方向の側面に不図示のFOUP増設ポートが設けられている。オペレータは、PGV(手動型搬送車)等を用いて搬送したFOUP47を、このFOUP増設ポート内に設置したり、取り出したりすることが可能な構成となっている。

【0058】

FOUP47内からウエハを取り出すためには、FOUP47の前面(不図示の扉が設けられた側の面)をチャンバ61の開口部が設けられた面に押し付けて、その扉を該開口部を介して開閉する必要がある。そのため、本実施形態では、図示は省略されているが、チャンバ61の+X側の部分にFOUP47の扉の開閉機構(オープナ)が配置されている。通常、チャンバ61の開口部は、開閉機構を構成する開閉部材によって閉塞されており、チャンバ61の内部は、外気から隔離されている。そして、FOUP47の前面がチャンバ61に押し付けられた状態で、開閉部材によってFOUP47の扉を開放することにより、FOUP47の内部を外気から遮断した状態で、扉を開放できるようになっている。すなわち、FOUP47の内部は、元々クリーン度がクラス1程度に設定され、チャンバ61の内部もそれと同程度のクリーン度に設定されているので、扉の開放によってFOUP47の内部のクリーン度が低下することがない構成となっている。なお、FOUP47の内部に窒素あるいはヘリウムなどの希ガスなどの不活性ガスを充填し、チャンバ61の内部を同様の不活性ガス雰囲気とすることにより、FOUP47内部をケミカルクリーンな状態に維持することも可能である。

【0059】

前記第2ウエハ搬送系37は、チャンバ61内のガイド28の+X側に配置された第1ウエハ載置部41と、該第1ウエハ載置部41の−Y側に配置された水平多関節ロボット(スカラーロボット)43と、該スカラーロボット43の−Y側に配置された第2ウエハ載置部45とを備えている。

【0060】

前記第1ウエハ載置部41は、平面視(上方から見て)ほぼ正方形の形状を有するテーブルと、該テーブルの上面に設けられた3本のピンから成る支持機構とを備えている。支持機構を構成する3本のピンの上端面によってウエハをほぼ水平に支持できるようになっている。

【0061】

前記第2ウエハ載置部45は、平面視(上方から見て)矩形の形状を有するテーブル、該テーブルの上面に設けられた各3本のピンから成る一組の支持機構とを備えている。各支持機構を構成する3本のピンの上端面によってウエハをほぼ水平に支持できるようになっている。この場合、各支持機構を構成する3本のピンは、固定のピンであっても良いし、上下動が可能な上下動ピンであっても良い。あるいは、テーブルそのものを上下動可能な構成としても良く、この場合テーブルを各支持機構毎の2つのテーブルにすることが望ましい。

【0062】

上記のように構成される第2ウエハ搬送系37は、インタフェース部31と露光装置10との間のウエハ搬送を仲介する機能を有している。

【0063】

すなわち、インタフェース部31内のスカラーロボット29A(又は29B)により、チャンバ61内に搬送されてきたウエハが第1ウエハ載置部41の支持機構に載置され、スカラーロボット29A(又は29B)がチャンバ61から退避すると、スカラーロボット43のアームにより、そのウエハが第2ウエハ載置部45の一方の支持機構に受け渡される。このようにして搬送される際のウエハの搬送経路が、図5(A)中に搬送経路C1として示されている。

【0064】

一方、露光装置10側から後述するスカラーロボット19を介して搬送されてきたウエハは、上記と逆にスカラーロボット43のアームにより、第2ウエハ載置部45の他方の支持機構から第1ウエハ載置部41まで搬送される。このときの搬送経路が図5(B)中に搬送経路C6として示されている。

【0065】

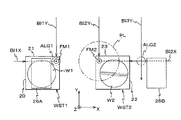

前記露光装置10は、図1に示されるように、そのY軸方向の中央やや−Y側寄りの部分に配置された仕切り壁14により、その内部が2つの部屋、すなわちローダ室152Bと露光室152Aとに区画された本体チャンバ152、前記露光室152A内に収容された露光装置本体10A、本体チャンバ152の後面(背面)側(+X側)に所定の間隔を隔てて床面F上に配置された露光用光源としての光源40、及び光源40と前記露光装置本体を構成する後述する照明光学系とを接続する引き回し光学系等を備えている。なお、前記引き回し光学系の内部には、ビーム・マッチング・ユニット(BMU)と呼ばれる光軸調整用の光学系が収容されているので、以下においては引き回し光学系を「引き回し光学系BMU」と記述するものとする。また、図1においては、露光装置本体10Aとして、投影光学系PL、アライメント系ALG1,ALG2、及びウエハステージWST1,WST2のみが図示されている。

【0066】

前記ローダ室152B内には、ウエハローダ系11の大部分が収容されている。ウエハローダ系11は、X軸方向に延びるXガイド15と、該Xガイド15の上方(図1における紙面手前側)に位置し、Y軸方向に延びる2本のYガイド17A,17Bとをウエハの搬送ガイドとして備えている。Yガイド17A,17Bのそれぞれは、仕切り壁14を貫通した状態で設けられている。

【0067】

前記Xガイド15上には、不図示の駆動装置により駆動されXガイド15に沿って移動する水平多関節ロボット(スカラーロボット)19が設けられている。また、Yガイド17A,17Bには、不図示の駆動装置によって駆動され、該Yガイド17A、17Bに沿ってY軸方向に移動するウエハ搬入アーム24A、24Bとウエハ搬出アーム25A、25Bとがそれぞれ設けられている。

【0068】

Yガイド17A、17Bそれぞれの+Y端部近傍には、ウエハ位置合わせ装置26A,26Bが設けられている。これらのウエハ位置合わせ装置26A,26Bは、ウエハのノッチ位置を含む外周縁部を計測する不図示のウエハエッジセンサと、ウエハを保持するとともにウエハステージ上にロードする不図示のロードアームと、ウエハエッジセンサの計測結果に基づいてロードアームを回転駆動してウエハの回転位置合わせを行うアーム駆動機構などを含んで構成されている。以下、説明の便宜上、図1の紙面左側に位置するウエハ位置合わせ装置26Aを「左位置合わせ装置26A」と呼び、図1の紙面右側に位置するウエハ位置合わせ装置26Bを「右位置合わせ装置26B」と呼ぶものとする。

【0069】

上記のように構成されるウエハローダ系11の構成各部の動作は、前述した第2ウエハ搬送系37と同様に、主制御装置90(図2参照)の管理下にある、不図示の搬送系制御装置により制御されるようになっている。

【0070】

ウエハローダ系11では、スカラーロボット19、ウエハ搬入アーム24A、ウエハ搬出アーム25A及び左位置合わせ装置26Aによって後述するウエハステージWST1対するウエハのロード及びウエハステージWST1からのウエハのアンロードを行う交換機構(以下、「第1ウエハ交換機構」と呼ぶ)が構成されている。また、スカラーロボット19、ウエハ搬入アーム24B、ウエハ搬出アーム25B及び右位置合わせ装置26Bによって後述するウエハステージWST2に対するウエハのロード及びウエハステージWST2からのウエハのアンロードを行う交換機構(以下、「第2ウエハ交換機構」と呼ぶ)が構成されている。

【0071】

前記第1ウエハ交換機構によると、ウエハステージWST1に対してウエハをロードする場合には、スカラーロボット19により、前記第2ウエハ載置部45からウエハが+X方向に所定距離搬送され、その位置に待機しているウエハ搬入アーム24Aに受け渡される。次いで、そのウエハは、ウエハ搬入アーム24AによってYガイド17Aに沿って左位置合わせ装置26A直下まで搬送される。そして、そのウエハがウエハ搬入アーム24Aから左位置合わせ装置26Aを構成する不図示のロードアームに受け渡される。この受け渡し後、ウエハ搬入アーム24Aは左位置合わせ装置26A直下から退避する。そして、左位置合わせ装置26Aを構成するウエハエッジセンサの計測結果に基づいて、ロードアームが不図示のアーム駆動機構によって駆動され、前述のウエハの回転位置ずれ補正が行われ、当該位置ずれ補正後、左位置合わせ装置26A直下に待機しているウエハステージWST1上にロードアームによってウエハのロードが行われる。その後、ロードアームは、ウエハステージWST1から離間する。このときの搬送経路が図5(A)、図5(B)中に搬送経路C2として示されている。

【0072】

また、ウエハステージWST1上からウエハをアンロードする場合には、左位置合わせ装置26Aの直下に位置したウエハステージWST1上のウエハがウエハ搬出アーム25Aによって搬出され、Yガイド17Aに沿って所定距離−Y方向に搬送される。そして、その位置で、ウエハはウエハ搬出アーム25Aからスカラーロボット19に受け渡され、Xガイド15に沿って−X方向に搬送され、第2ウエハ載置部45上に載置される。このときの搬送経路が図5(A)、図5(B)中に搬送経路C3として示されている。

【0073】

前記第2ウエハ交換機構によるウエハステージWST2に対するウエハロード、及びウエハアンロードも、上述した第1ウエハ交換機構によるウエハロード、及びウエハアンロードと同様にして行われる。このときのウエハの搬送経路が図5(A)、図5(B)では搬送経路C2’及びC3’として示されている。

【0074】

本実施形態では、C/D33から露光装置10に向けてウエハが搬送される際には、図5(A)に示される搬送経路C0→C1→C2(又はC2’)に沿って搬送され、露光装置10からC/D33に向けてウエハが搬送される際には、図5(B)に示される搬送経路C3(又はC3’)→C6→C7に沿って搬送される。更に、FOUP47内から露光装置10に向けてウエハが搬送される際には、図5(B)に示される搬送経路C5→C2(又はC2’)に沿って搬送され、露光装置10からFOUP47に向けてウエハが搬送される際には、図5(A)に示される搬送経路C3(又はC3’)→C4に沿って搬送される。

【0075】

前記光源40としては、例えばKrFエキシマレーザ(波長248nm)やArFエキシマレーザ(波長193nm)、あるいはF2レーザ(波長157nm)等のパルス紫外光を出力するパルスレーザ光源が用いられる。この光源40には、レーザ制御装置76(図2参照)が接続されており、このレーザ制御装置76によって光源から射出されるパルス紫外光の発振中心波長及び波長幅の制御、パルス発振のトリガ制御、レーザチャンバ内のガスの制御等が行われるようになっている。

【0076】

前記引き回し光学系BMUは、本実施形態では、図1からも明らかなように、床上配置となっているが、床面F下方の床下にその大部分を配置することも可能である。

【0077】

図2には、図1の露光装置本体10Aの全体構成が、光源40とともに概略的に示されている。この露光装置本体10Aは、マスクとしてのレチクルRと基板としてのウエハWi(ここではウエハW1,W2)とを一次元方向(図2における紙面内左右方向であるX軸方向)に同期移動しつつ、レチクルRに形成された回路パターンを投影光学系PLを介してウエハWi上の各ショット領域に転写する、ステップ・アンド・スキャン方式の走査型露光装置、すなわちいわゆるスキャニング・ステッパである。

【0078】

この露光装置本体10Aは、照明ユニットILUを含み、露光用照明光によりマスクとしてのレチクルRを上方から照明する照明系、マスクとしてのレチクルRを主として所定の走査方向、ここではX軸方向(図1における紙面内左右方向)に駆動するレチクル駆動機構、レチクルRの下方に配置された投影光学系PL、投影光学系PLの下方に配置され、ステージベースとしてのベース盤12上を基板としてのウエハWiをそれぞれ保持して独立して2次元方向に移動するステージとしてのウエハステージWST1、WST2を備えたステージ装置13、及びこれら各部を制御する制御系等を備えている。

【0079】

前記照明ユニットILUは、不図示の照明系ハウジング内に所定の位置関係で収納された、ビーム整形光学系46、エネルギ粗調器48、第1フライアイレンズ系50、レンズ52A、振動ミラー54、レンズ52B、第2フライアイレンズ系58、照明系開口絞り板42、レンズ60、固定レチクルブラインド62、可動レチクルブラインド64、リレーレンズ66,68等から構成されている。

【0080】

ここで、照明ユニットILUを構成する各部について説明する。

【0081】

ビーム整形光学系46は、光源40から出射された紫外パルス光の断面形状を該紫外パルス光の光路後方に設けられた後述するダブルフライアイレンズ系の入射端を構成する第1フライアイレンズ系50の入射端の全体形状と相似になるように整形するもので、例えばシリンダレンズやビームエキスパンダ(いずれも図示省略)等で構成される。

【0082】

エネルギ粗調器48は、紫外パルス光のパルス毎の平均エネルギを調整するためのもので、ここでは、回転円板上に透過率(1−減光率)が異なる複数の光学フィルタを配置し、減光率を等比級数的に段階的に変更するものが用いられている。このエネルギ粗調器48を構成する光学フィルタは、主制御装置90及び露光量制御装置70の管理下にある照明制御装置72によって制御されるモータを含む駆動機構44によって切り換えられる。

【0083】

前記ダブルフライアイレンズ系は、照明光の強度分布を一様化するためのもので、エネルギ粗調器48後方の紫外パルス光の光路上に順次配置された第1フライアイレンズ系50、レンズ52A,52B、及び第2フライアイレンズ系58とから構成される。

【0084】

この場合、レンズ52Aとレンズ52Bとの間には、被照射面(レチクル面又はウエハ面)に生じる干渉縞や微弱なスペックルを平滑化するための振動ミラー54が配置されている。この振動ミラー54の振動(偏向角)は駆動系78を介して主制御装置90の管理下にある露光量制御装置70によって制御されるようになっている。

【0085】

本実施形態のようなダブルフライアイレンズ系と振動ミラーとを組み合わせた構成については、例えば特開平1−235289号公報、特開平7−142354号公報などに詳細に開示されている。

【0086】

前記第2フライアイレンズ系58の射出側焦点面又はその近傍に、円板状部材から成る照明系開口絞り板42が配置されている。

【0087】

この照明系開口絞り板42には、複数種類(例えば6種類)の開口絞りが等角度間隔で配置されている(図2ではそのうち2つの開口絞りのみが示されている)。この照明系開口絞り板42は、照明制御装置72により制御されるモータ74等により回転されるようになっており、これによりいずれかの開口絞りが紫外パルス光の光路上に選択的に設定されるようになっている。

【0088】

ここで、照明系開口絞り板42に配置される開口絞りについて、簡単に説明すると、第1の開口絞りとしては小さな円形開口より成りコヒーレンスファクタであるσ値を小さくするための開口絞り(小σ絞り)が採用され、第2の開口絞りとしては円形開口より成る通常照明用の開口絞り(通常絞り)が採用されている。また、第3〜第5の開口絞りとしては、変形照明用に複数の開口を偏心させて配置して成る3種類の変形開口絞り、具体的には、2種類の二重極絞りと1種類の四重極絞りが採用されている。また、第6の開口絞りとしては、輪帯照明用の照明系開口絞り(輪帯絞り)であり、輪帯比(中心部の遮光部の直径と周囲の透光部の外径との比)が例えば1/2とされている。なお、2種類の二重極絞り59A,59Bが、図10(A)、図10(D)にそれぞれ示されている。なお、これらの開口絞り59A,59Bは絞りの位置関係が互いに直交する関係(90°)になっている。

【0089】

照明系開口絞り板42後方の紫外パルス光の光路上に、レンズ60が配置され、更に後方の光路上に固定レチクルブラインド62、可動レチクルブラインド64が配置されている。

【0090】

固定レチクルブラインド62は、レチクルRのパターン面に対する共役面から僅かにデフォーカスした面に配置され、レチクルR上の照明領域IAR(図3参照)を規定する所定形状の開口部が形成されている。この固定レチクルブラインドの開口部は、投影光学系PLの円形視野内の中央で走査露光時のレチクルRの移動方向(X軸方向)と直交したY軸方向に直線的に伸びたスリット状又は矩形状に形成されているものとする。

【0091】

可動レチクルブラインド64は、走査方向に対応する方向の位置及び幅が可変の開口部を有し、走査露光の開始時及び終了時に可動レチクルブラインド64を介して照明領域を更に制限することによって、不要な部分の露光が防止されるようになっている。この可動レチクルブラインド64は、ブラインド駆動装置39を介して、主制御装置90の管理下にあるステージ制御装置38によって制御される。

【0092】

前記可動レチクルブラインド64後方のパルス紫外光の光路上には、リレーレンズ66,68から成るリレー光学系が配置されている。

【0093】

以上の構成において、第1フライアイレンズ系50の入射面、第2フライアイレンズ系58の入射面、可動レチクルブラインド64の配置面、レチクルRのパターン面は、光学的に互いに共役に設定されている。また、第1フライアイレンズ系50の射出側焦点面(ここに後述する面光源が形成される)、第2フライアイレンズ系58の射出側焦点面(ここに後述する面光源が形成される)、投影光学系PLのフーリエ変換面(射出瞳面)は光学的に互いに共役に設定され、ケーラー照明系となっている。

【0094】

このようにして構成された照明ユニットILUの作用を簡単に説明すると、光源40からの紫外パルス光が引き回し光学系BMU(図1参照)を介して照明ユニットILU内に入射すると、この紫外パルス光はビーム整形光学系46で後方の第1フライアイレンズ系50に効率よく入射するようにその断面形状が整形される。次いで、この紫外パルス光はエネルギ粗調器48により所定のピーク強度に調整された後、第1フライアイレンズ系50に入射する。これにより、第1フライアイレンズ系50の射出側焦点面に面光源、すなわち多数の光源像(点光源)から成る2次光源が形成される。これらの多数の点光源の各々から発散する紫外パルス光は、レンズ52A、振動ミラー54、レンズ52Bを介して第2フライアイレンズ系58に入射する。これにより、第2フライアイレンズ系58の射出側焦点面に多数の微少な光源像を所定形状の領域内に一様分布させた面光源(3次光源)が形成される。この3次光源から射出された紫外パルス光は、照明系開口絞り板42上のいずれかの開口絞りを通過した後、固定レチクルブラインド62の開口部を一様な強度分布で照明する。但し、その強度分布には、光源40からの紫外パルス光の可干渉性に依存した干渉縞や微弱なスペックルが数%程度のコントラストで重畳し得る。そのためウエハ面上には、干渉縞や微弱なスペックルによる露光量むらが生じ得るが、その露光量むらは先に挙げた特開平7−142354号公報に記載のように、走査露光時のレチクルRやウエハの移動と紫外パルス光の発振とに同期させて振動ミラー54を振ることで平滑化される。

【0095】

こうして固定レチクルブラインド62の開口部を通った紫外パルス光は、可動レチクルブラインド64を通過した後、リレーレンズ66,68を経て均一な照明光として、レチクルR上の上記固定レチクルブラインド62によって規定された所定形状、ここでは矩形スリット状の照明領域IAR(図3参照)を照明する。ここで、レチクルRに照射される矩形スリット状の照明光は、図2中の投影光学系PLの投影視野の中央にY軸方向(非走査方向)に細長く延びるように設定され、その照明光のX軸方向(走査方向)の幅はほぼ一定に設定されている。

【0096】

前記レチクル駆動機構は、レチクルベース盤32上をレチクルRを保持してXY2次元方向に移動可能なレチクルステージRSTと、このレチクルステージRSTを駆動する不図示のリニアモータと、このレチクルステージRSTの位置を管理するレチクル干渉計システムとを備えている。

【0097】

これを更に詳述すると、レチクルステージRSTは、実際には、不図示の気体静圧軸受け装置を介してレチクルベース盤32上に浮上支持される。レチクルステージRSTは、実際には、不図示のリニアモータによって、走査方向であるY軸方向に所定ストローク範囲で駆動されるレチクル粗動ステージと、該レチクル粗動ステージに対しボイスコイルモータ等からなる駆動系によってX軸方向、Y軸方向及びθz方向(Z軸回りの回転方向)に微少駆動されるレチクル微動ステージとから構成されている。レチクルRは、このレチクル微動ステージ上に不図示の静電チャック又は真空チャックを介して吸着保持されている。

【0098】

上述のように、レチクルステージRSTは、実際には、2つのステージから構成されるが、以下においては、便宜上、レチクルステージRSTは、図2に示される駆動機構30によりX軸、Y軸方向の微小駆動、θz方向の微小回転、及びY軸方向の走査駆動がなされる単一のステージであるものとして説明する。なお、駆動機構30は、リニアモータ、ボイスコイルモータ等を駆動源とする機構であるが、図2では図示の便宜上及び説明の便宜上から単なるブロックとして示しているものである。

【0099】

レチクルステージRST上には、図3に示されるように、Y軸方向の一側の端部に、レチクルステージRSTと同じ素材(例えばセラミック等)から成る平行平板移動鏡34がX軸方向に延設されており、この移動鏡34のY軸方向の一側の面には鏡面加工により反射面が形成されている。この移動鏡34の反射面に向けて図2のレチクル干渉計システム36を構成する測長軸BI6Yで示される干渉計からの干渉計ビームが照射され、干渉計ではその反射光を受光して基準面に対する相対変位を計測することにより、レチクルステージRSTの位置を計測している。ここで、この測長軸BI6Yを有する干渉計は、実際には独立に計測可能な2本の干渉計光軸を有しており、レチクルステージRSTのY軸方向の位置計測と、ヨーイング量(θz回転量)の計測が可能となっている。この測長軸BI6Yを有する干渉計は、後述するウエハステージ側の測長軸BI2Yを有する干渉計146(図4参照)からのウエハステージWST1、WST2のヨーイング情報やY位置情報に基づいてレチクルとウエハの相対回転(回転誤差)をキャンセルする方向にレチクルステージRSTを回転制御したり、Y軸方向同期制御を行うために用いられる。

【0100】

一方、レチクルステージRSTの走査方向(スキャン方向)であるX軸方向の一側には、一対のコーナーキューブミラー35A、35Bが設置されている。そして、図2のレチクル干渉計システム36を構成する不図示の一対のダブルパス干渉計から、これらのコーナーキューブミラー35A、35Bに対して図3に測長軸BI7X、BI8Xで示される干渉計ビームが照射される。各干渉計ビームは、レチクルベース盤32(図2参照)上の反射面にコーナーキューブミラー35A、35Bより戻され、そこで反射したそれぞれの反射光が同一光路を戻り、それぞれのダブルパス干渉計で受光され、それぞれのコーナーキューブミラー35A、35Bの基準位置(レファレンス位置で前記レチクルベース盤32上の反射面)からの相対変位が計測される。そして、これらのダブルパス干渉計の計測値が図2のステージ制御装置38に供給され、その平均値に基づいてレチクルステージRSTのX軸方向の位置が計測される。このX軸方向位置の情報は、後述するウエハ側の測長軸BI1X、BI2Xを有する干渉計16,18(図4参照)の計測値に基づくレチクルステージRSTとウエハステージWST1又はWST2との相対位置の算出、及びこれに基づく走査露光時の走査方向(X軸方向)のレチクルとウエハの同期制御に用いられる。

【0101】

図2に戻り、前記投影光学系PLとしては、ここでは、物体面側(レチクルR側)と像面側(ウエハ側)の両方がテレセントリックで1/4(又は1/5)縮小倍率の縮小系が用いられている。このため、レチクルRに紫外パルス光が照射されると、レチクルR上の回路パターン領域のうちの紫外パルス光によって照明された部分からの結像光束が投影光学系PLに入射し、その回路パターンの部分倒立像が紫外パルス光の各パルス照射の度に投影光学系PLの像面側の視野の中央にスリット状または矩形状(多角形)に制限されて結像される。これにより、投影された回路パターンの部分倒立像は、投影光学系PLの結像面に配置されたウエハ上の複数のショット領域のうちの1つのショット領域表面のレジスト層に縮小転写される。

【0102】

投影光学系PLとしては、光源としてArFエキシマレーザあるいはKrFエキシマレーザを用いる場合には、屈折光学素子(レンズ素子)のみから成る屈折系が主として用いられる。これに対して、F2レーザ等を用いる場合には、例えば特開平3−282527号公報に開示されているような、屈折光学素子と反射光学素子(凹面鏡やビームスプリッタ等)とを組み合わせたいわゆるカタディオプトリック系(反射屈折系)、あるいは反射光学素子のみから成る反射光学系が用いられる。なお、F2レーザを用いる場合に、屈折光学系を用いることは可能である。

【0103】

投影光学系PLの瞳面近傍には不図示のN.A.開口絞りが設けられている。この開口絞りの開口の大きさは可変となっており、投影光学系PLの開口数(N.A.)を自在に調整することができる。開口絞りとしては、ここでは虹彩絞りが用いられ、不図示の絞り駆動機構により開口絞りの開口を変更することにより、投影光学系PLの開口数N.A.を所定範囲で連続的に変更することができる。絞り駆動機構は、主制御装置90により制御される。開口絞りの開口を通過した回折光が、レチクルRと互いに共役な位置関係に置かれたウエハ上での結像に寄与することになる。

【0104】

前記ステージ装置13は、ステージ定盤12上に不図示の気体静圧軸受け装置を介して浮上支持され、X軸方向及びY軸方向に独立して2次元移動可能な2つのウエハステージWST1、WST2と、これらのウエハステージWST1、WST2をそれぞれ駆動するステージ駆動系等を備えている。

【0105】

これを更に詳述すると、ウエハステージWST1、WST2の底面には不図示の気体静圧軸受け装置が複数箇所に設けられており、これらの気体静圧軸受け装置によりステージ定盤12の上面に形成されたガイド面12aに対して例えば数ミクロンの間隔を保った状態で浮上支持されている。

【0106】

ステージ定盤12上には、図4の平面図に示されるように、X軸方向に延びる一対のX軸リニアガイド(例えば、永久磁石を内蔵する磁極ユニットから成る)86,87がY軸方向に所定間隔を隔てて配置されている。これらのX軸リニアガイド86,87の上方には、当該各X軸リニアガイド86,87に沿って移動可能な各2つのスライダ821,822及び831,832が不図示の気体静圧軸受け装置をそれぞれ介して例えば数μm程度のクリアランスを介して浮上支持されている。上記合計4つのスライダ821,822,831,832は、X軸リニアガイド86又は87を上方及び側方から囲むような断面逆U字状の形状を有し、その内部には電機子コイルがそれぞれ内蔵されている。すなわち、本実施形態では、電機子コイルがそれぞれ内蔵されているスライダ(電機子ユニット)821,822とX軸リニアガイド86とによって、ムービングコイル型のX軸リニアモータがそれぞれ構成され、同様にスライダ(電機子ユニット)831,832とX軸リニアガイド87とによって、ムービングコイル型のX軸リニアモータがそれぞれ構成されている。以下においては、各X軸リニアモータを、それぞれの可動子であるスライダ(電機子ユニット)821,822、831,832と同一の符号を用いてX軸リニアモータ821,822、831,832と記述するものとする。

【0107】

上記4つのX軸リニアモータ(スライダ)821〜832の内の2つ、すなわちX軸リニアモータ821,831は、Y軸方向に延びるY軸リニアガイド(例えば、電機子コイルを内蔵する電機子ユニットから成る)841の長手方向の一端と他端にそれぞれ固定されている。また、残り2つのX軸リニアモータ822,832は、Y軸方向に延びる同様のY軸リニアガイド842の一端と他端に固定されている。従って、Y軸リニアガイド841,842は、各一対のX軸リニアモータ821,831、822,832によって、X軸に沿ってそれぞれ駆動されるようになっている。

【0108】

ウエハステージWST1の底部には、永久磁石を有する磁極ユニット(図示省略)が設けられており、この磁極ユニットと一方のY軸リニアガイド841とによって、ウエハステージWST1をY軸方向に駆動するムービングマグネット型のY軸リニアモータが構成されている。また、ウエハステージWST2の底部には、永久磁石を有する磁極ユニット(図示省略)が設けられており、この磁極ユニットと他方のY軸リニアガイド842とによって、ウエハステージWST2をY軸方向に駆動するムービングマグネット型のY軸リニアモータが構成されている。以下においては、各Y軸リニアモータについて、それぞれの固定子であるY軸リニアガイド841、842と同一の符号を用いてY軸リニアモータ841、842と記述するものとする。

【0109】

本実施形態では、上述したX軸リニアモータ821,831及びY軸リニアモータ841によって、ウエハステージWST1をXY2次元駆動するステージ駆動系が構成され、X軸リニアモータ822,832及びY軸リニアモータ842によって、ウエハステージWST2をウエハステージWST1と独立したXY2次元駆動するステージ駆動系が構成されている。また、前記X軸リニアモータ821〜832及びY軸リニアモータ841,842のそれぞれは、図2に示されるステージ制御装置38によって制御される。

【0110】

なお、一対のX軸リニアモータ821、831がそれぞれ発生する推力を僅かに異ならせることで、ウエハステージWST1のヨーイングの制御が可能である。同様に、一対のX軸リニアモータ822、832がそれぞれ発生する推力を僅かに異ならせることで、ウエハステージWST2のヨーイングの制御が可能である。

【0111】

前記ウエハステージWST1上には、不図示のウエハホルダによりウエハWi(図4ではi=1、すなわちW1)が吸着保持されている。また、ウエハステージWST1の上面には、基準マーク板FM1がウエハWiとほぼ同じ高さになるように設置されている。この基準マーク板FM1の表面には、図4に示されるように、所定の位置関係で、一対の第1基準マークMK1,MK3と、第2基準マークMK2とが形成されている。

【0112】

また、ウエハステージWST1の−X側の面(図4における左側面)20と+Y側の面(図4における紙面上側の面)21とは、鏡面仕上げがなされた反射面となっており、これらの反射面に、後述する干渉計システムを構成する各測長軸の干渉計ビームが投射され、その反射光を各干渉計で受光することにより、各反射面の基準位置(一般には投影光学系側面や、アライメント系の側面に固定ミラーを配置し、そこを基準面とする)からの変位を計測し、これにより、ウエハステージWST1の2次元位置がそれぞれ計測されるようになっている。なお、反射面20,21に代えて、ウエハステージWST1上面の−X端部近傍にY軸方向に延びるX移動鏡を設け、+Y端部近傍にX軸方向に延びるY移動鏡を設けることとしても良い。

【0113】

他方のウエハステージWST2の構成は、ウエハステージWST1と同様となっている。

【0114】

すなわち、ウエハステージWST2上には、不図示のウエハホルダを介して、ウエハWi(図2ではi=2、すなわちW2)が真空吸着されている。また、ウエハステージWST2の上面には、図4に示されるように、基準マーク板FM2がウエハWiとそれぞれほぼ同じ高さになるように設置されている。この基準マーク板FM2の上面にも基準マーク板FM1と同様の位置関係で第1基準マークMK1,MK3、及び第2基準マークMK2が形成されている。

【0115】

また、ウエハステージWST2の+X側の面(図4における右側面)22と+Y側の面(図4における紙面上側の面)23とは、鏡面仕上げがなされた反射面となっている。これらの反射面に、後述する干渉計システムを構成する各測長軸の干渉計ビームが投射され、ウエハステージWST2の2次元位置が上記ウエハステージWST1と同様にして計測されるようになっている。なお、反射面22,23に代えて、ウエハステージWST2上面の+X端部近傍にY軸方向に延びるX移動鏡を設け、+Y端部近傍にX軸方向に延びるY移動鏡を設けることとしても良い。

【0116】

図2に戻り、前記投影光学系PLのX軸方向の両側には、同じ機能を持ったオフアクシス(off−axis)方式のマーク検出系としての一対のアライメント系ALG1,ALG2が、投影光学系PLの光軸AX(レチクルパターン像の投影中心とほぼ一致)よりそれぞれ同一距離だけ離れた位置に設置されている。

【0117】

本実施形態では、アライメント系ALG1は、ウエハステージWST1上に保持されたウエハ上のアライメントマーク、基準マーク板FM1上に形成された基準マークの位置計測等に用いられる。また、アライメント系ALG2は、ウエハステージWST2上に保持されたウエハ上のアライメントマーク及び基準マーク板FM2上に形成された基準マークの位置計測等に用いられる。

【0118】

アライメント系ALG1、ALG2としては、例えばウエハ上のレジストを感光させないブロードバンドな検出光束を対象マークに照射し、その対象マークからの反射光により受光面に結像された対象マークの像と不図示の指標の像とを撮像素子(CCD等)を用いて撮像し、それらの撮像信号を出力する画像処理方式のFIA(Field Image Alignment)系のセンサが用いられる。なお、FIA系に限らず、コヒーレントな検出光を対象マークに照射し、その対象マークから発生する散乱光又は回折光を検出したり、その対象マークから発生する2つの回折光(例えば同次数)を干渉させて検出するアライメントセンサを単独であるいは適宜組み合わせて用いることは勿論可能である。

【0119】

アライメント系ALG1、ALG2からの画像信号は、図2のアライメント制御装置80により、A/D変換され、デジタル化された波形信号を演算処理して指標中心を基準とするマークの位置が検出される。このマーク位置の情報が、アライメント制御装置80から主制御装置90に送られるようになっている。

【0120】

次に、ウエハステージWST1,WST2それぞれの2次元位置を計測する前記干渉計システムについて、図3,図4を参照しつつ説明する。

【0121】

図3に示されるように、ウエハステージWST1の反射面20には、投影光学系PLの光軸AXとアライメント系ALG1の光軸SXa(前述した指標中心に一致)とを通るX軸に沿って、X軸干渉計16(図4参照)からの測長軸BI1Xで示される干渉計ビームが照射されている。同様に、ウエハステージWST2の反射面22には、投影光学系PLの光軸AXとアライメント系ALG2の光軸SXb(前述した指標マークの中心に一致)とを通るX軸に沿って、X軸干渉計18(図4参照)からの測長軸BI2Xで示される干渉計ビームが照射されている。そして、X軸干渉計16、18では反射面20、22からの反射光をそれぞれ受光することにより、各反射面の基準位置からの相対変位を計測し、ウエハステージWST1、WST2のX軸方向位置を計測するようになっている。ここで、X軸干渉計16、18は、図3に示されるように、各3つの光軸を有する3軸干渉計であり、ウエハステージWST1、WST2のX軸方向の計測以外に、ピッチング(Y軸回りの回転(θy回転))及びヨーイング(θz方向の回転)の計測が可能となっている。各光軸の出力値は独立に計測できるようになっている。

【0122】

なお、測長軸BI1X、測長軸BI2Xの各干渉計ビームは、ウエハステージWST1、WST2の移動範囲の全域で常に反射面20,22に当たるようになっており、従って、X軸方向については、投影光学系PLを用いた露光時、アライメント系ALG1、ALG2の使用時等のいずれのときにもウエハステージWST1、WST2の位置は、測長軸BI1X、測長軸BI2Xの計測値に基づいて管理される。

【0123】

また、本実施形態では、図4に示されるように、投影光学系PLの光軸AXで測長軸BI1X、BI2Xと垂直に交差する測長軸BI2Yを有するY軸干渉計146と、アライメント系ALG1、ALG2の光軸SXa、SXbで測長軸BI1X、BI2Xとそれぞれ垂直に交差する測長軸BI1Y、BI3Yをそれぞれ有するY軸干渉計144,148とが設けられている。

【0124】

本実施形態の場合、投影光学系PLを用いた露光時のウエハステージWST1,WST2のY軸方向位置計測には、投影光学系PLの光軸AXを通過する測長軸BI2Yを有するY軸干渉計146の計測値が用いられ、アライメント系ALG1の使用時等のウエハステージWST1のY軸方向位置計測には、アライメント系ALG1の光軸SXaを通過する測長軸BI1Yを有するY軸干渉計144の計測値が用いられ、アライメント系ALG2使用時等のウエハステージWST2のY軸方向位置計測には、アライメント系ALG2の光軸SXbを通過する測長軸BI3Yを有するY軸干渉計148の計測値が用いられる。

【0125】

このように、本実施形態では、X軸干渉計16、18及びY軸干渉計144,146,148の合計5つの干渉計によって、ウエハステージWST1、WST2のXY2次元座標位置を管理する干渉計システムが構成されている。

【0126】

これまでの説明からもわかるように、本実施形態では、状況によっては、Y軸干渉計の測長軸がウエハステージWST1、WST2の反射面より外れることとなる。すなわち、アライメント位置から露光位置への移動、あるいは露光位置からウエハ交換位置への移動などの際に、Y軸方向の干渉計ビームがウエハステージWST1,WST2の反射面に当たらなくなる状態が生じ、制御に用いる干渉計の切り替えが必須となる。かかる点に鑑みて、本実施形態では、干渉計のリセットを行うに際して後述するような工夫をしている。

【0127】

勿論、ステージ制御装置38では、主制御装置90からの指示に応じ、Y軸干渉計からの干渉計ビームが再度ウエハステージWST1,WST2の反射面に当たったときには、それまで制御に用いられていなかった測長軸のY軸干渉計をリセット(又はプリセット)し、以後、干渉計システムを構成するX軸干渉計,Y軸干渉計の計測値のみに基づいてウエハステージWST1,WST2の移動を制御する。

【0128】

なお、上記Y軸干渉計144、146、148は、図3から明らかなように、各2つの光軸を有する2軸干渉計であり、ウエハステージWST1、WST2のY軸方向の計測以外に、ローリング(X軸回りの回転(θx回転))の計測が可能となっている。また、各光軸の出力値は独立に計測できるようになっている。

【0129】

また、前述の多軸干渉計は45°傾いてウエハテーブル18に設置される反射面を介して、投影光学系PLが載置される架台(不図示)に設置される反射面にレーザビームを照射し、投影光学系PLの光軸方向(Z軸方向)に関する相対位置情報を検出するようにしても良い。

【0130】

上述のようにして構成された干渉計システムを構成する各干渉計の計測値は、図2に示されるステージ制御装置38及びこれを介して主制御装置90に送られるようになっている。ステージ制御装置38では、主制御装置90からの指示に応じ、各干渉計の出力値に基づいてウエハステージWST1、WST2を前述した各リニアモータを介して制御する。すなわち、本実施形態では、このようにしてウエハステージWST1,WST2は互いに独立にかつ機械的に干渉しない状態でXY2次元方向に駆動される。

【0131】

更に、本実施形態では、図示は省略されているが、レチクルRの上方に、投影光学系PLを介してレチクルR上のレチクルマークと基準マーク板FM1、FM2上のマークとを同時に観察するための露光波長の光を用いたTTR(Through The Reticle)方式のレチクルアライメント顕微鏡が設けられている。これらのレチクルアライメント顕微鏡の検出信号は、アライメント制御装置80を介して主制御装置90に供給されるようになっている。なお、レチクルアライメント顕微鏡の構成は、例えば特開平7−176468号公報等に開示されているのでここでは詳細な説明については省略する。

【0132】

また、図示は省略されているが、投影光学系PL、アライメント系ALG1、ALG2のそれぞれには、合焦位置を調べるためのオートフォーカス/オートレベリング計測機構(以下、「AF/AL系」という)がそれぞれ設けられている。このように、投影光学系PL及び一対のアライメント系ALG1、ALG2のそれぞれに、AF/AL系を設けた露光装置の構成は、例えば特開平10−214783号公報に詳細に開示されており、公知であるから、ここではこれ以上の説明を省略する。

【0133】

制御系は、図2に示されるように、装置全体を統括的に制御する主制御装置90を中心に、この主制御装置90の配下にある露光量制御装置70及びステージ制御装置38、並びに露光量制御装置70の配下にある照明制御装置72、レーザ制御装置76、及び不図示の搬送系制御装置、C/D側制御装置等から構成されている。

【0134】

次に、ウエハステージWST1、WST2における1ロットのウエハに対する並行処理動作(二重露光動作)について、露光装置本体での動作を時系列的に示す図6に沿って、適宜その他の図面を参照しつつ説明する。

【0135】

なお、ここでの1ロットのウエハの枚数nは、各ウエハ表面にC/D33内のコータにて塗布される感光剤(化学増幅型レジスト等)の性能を維持できる時間に基づいて設定される。すなわち、1枚のウエハに対して感光剤塗布をしてから現像が行われるまでのすべての動作(搬送動作も含む)が終了するまでの時間が、レジスト性能を維持することが可能な時間を超えないように枚数nの値が設定される。本実施形態では1ロットの枚数nが25であるものとして説明する。

【0136】

なお、以下の説明では、具体例として、変形照明を用いて図10(G)に示されるL/Sパターン像を得る場合について説明することとする。なお、ここで用いられる変形照明の基本原理等については、特開平4−273245号公報等に開示されているので、その説明については省略するものとする。

【0137】

まず、最初の段階では、開口絞りとして、レチクルのパターン形成面に対してほぼフーリエ変換相当面(例えば照明光学系の瞳面)若しくはその近傍の面における光量分布が、光軸中心から形成すべきL/Sパターンの周期方向に対称に偏心した位置に中心を有する2つの領域を光が透過し、その他が遮光領域となるような分布となる、図10(A)に示される開口絞り59Aが用いられるものとし、レチクルとして、図10(B)に示されるような形成すべきパターンと同様のL/SパターンRP1が形成されたレチクル(以下、便宜上「第1レチクルR1」と呼ぶ)が用いられるものとする。図10(B)のハッチング部分はクロム(Cr)による遮光部分を示し、その他の部分はガラスの光透過部分を示す。なお、上記のような条件で行われる露光動作を、以下においては「第1露光動作」と呼ぶものとする。

【0138】

図6のステップ201では、レチクル交換(ここではレチクルステージRST上にはまだレチクルが載置されていないので、単に上記第1レチクルR1のロード)及びレチクルアライメント等の準備動作が行われる。準備動作においては、主制御装置90の指示の下、図2の照明制御装置72により、開口絞り59Aが照明光の光路上に設定されるように、モータ74の回転制御を行うなどして照明条件等の露光条件の設定が行われる。

【0139】

次いで、ステップ202ではウエハステージWST1上に第1枚目のウエハW1がロードされる。

【0140】

これに先立って、ウエハW1は、C/D33から搬送経路C0→C1→C2に沿って搬送され、左位置合わせ装置26Aのロードアームに保持された状態で待機している。そして、ウエハステージWST1が左位置合わせ装置26Aの直下の左側ローディング位置に位置決めされた図7の状態で、ロードアームが下降してウエハステージWST1上にウエハW1をロードする。なお、ここでのウエハステージWST1の位置制御は、測長軸BI1X、BI1Yを有する干渉計16,144の計測値に基づいて行なわれる。

【0141】

この左側ローディング位置ではアライメント系ALG1の真下にウエハステージWST1の基準マーク板FM1が位置するような配置となっている。このため、主制御装置90では、アライメント系ALG1により基準マーク板FM1上の基準マークMK2を検出する以前に、測長軸BI1Yを有する干渉計144のリセットを実行している。

【0142】

前記基準マークMK2の検出に際しては、アライメント系ALG1によりマークMK2の画像が取り込まれ、その画像信号が図2のアライメント制御装置80に送られる。アライメント制御装置80では、この画像信号に所定の処理を施し、その処理後の信号を解析することでアライメント系ALG1の指標中心を基準とするマークMK2の位置を検出する。主制御装置90では、前記マークMK2の位置と測長軸BI1X、BI1Yの干渉計16,144の計測結果とに基づいて測長軸BI1XとBI1Yを用いた座標系(以下、適宜「第1ステージ座標系」という)における基準マーク板FM1上のマークMK2の座標位置を算出する。

【0143】

上述したウエハロード、干渉計のリセットに引き続いて、図6のステップ204では、ウエハW1上の各ショット領域の配列をEGAを使って求めるウエハアライメントが行なわれる。具体的には、干渉計16,144(測長軸BI1X、BI1Y)により、ウエハステージWST1の位置を管理しつつ、設計上のショット配列データ(アライメントマーク位置データ)をもとに、ウエハステージWST1を順次移動させつつ、ウエハW1上の所定のサンプルショット領域のアライメントマーク(サンプルマーク)位置をアライメント系ALG1で計測し、この計測結果と各サンプルマーク計測時の干渉計16,144の計測値とショット配列の設計座標データとに基づいて最小自乗法による統計演算により、全てのショット配列データを演算する。これにより、上記の第1ステージ座標系上で各ショット領域の座標位置が算出される。なお、このEGAの際の各部の動作は主制御装置90により制御され、上記の演算は主制御装置90により行なわれる。

【0144】

そして、主制御装置90では、各ショット領域の座標位置から前述した基準マークMK2の座標位置を減算することで、マークMK2に対する各ショット領域の相対位置関係を算出する。

【0145】

ウエハステージWST1側で、上記のウエハ交換(この場合、ウエハW1のロード)、アライメント動作が行なわれている間は、ウエハステージWST2側は待機状態となっている。

【0146】

この待機状態のウエハステージWST2は、図7に示される右側ローディング位置に位置決めされている。なお、ここでの右側ローディング位置は、左側ローディング位置と同様、アライメント系ALG2の下に基準マーク板FM2が位置付けられる位置となっている。勿論、干渉計システムの測長軸BI3Yを有する干渉計148のリセット動作は、アライメント系ALG2による基準マーク板FM2上のマークMK2の検出に先立って実行されている。

【0147】

次いで、図6のステップ206ではウエハステージWST1を図7の位置(左側ローディング位置)から図8に示される投影光学系PLの光軸AX中心(投影中心)の真下に基準マーク板FM1上の基準マークが来る位置まで移動する。ここで、図7、図8からも分かるように、移動の途中においては、測長軸BI1Yの干渉計ビームが、ウエハステージWST1の反射面21に入射されなくなるので、アライメント終了後直ちに図8の位置までウエハステージWST1を移動させることは困難である。このため、本実施形態では、次のような工夫をしている。

【0148】

すなわち、先に説明したように、本実施形態では左側ローディング位置にウエハステージWST1がある場合に、アライメント系ALG1の真下に基準マーク板FM1が来るように設定されており、この位置で測長軸BI1Yの干渉計144がリセットされているので、この位置までウエハステージWST1を一旦戻し、その位置から予めわかっているアライメント系ALG1の検出中心と投影光学系PLの光軸(投影中心)との距離(便宜上BLとする)に基づいて、干渉計ビームの切れることのない測長軸BI1Xの干渉計16の計測値をモニタしつつ、ウエハステージWST1を距離BLだけ+X側に移動させる。これにより、図8に示される位置までウエハステージWST1が移動されることになる。なお、干渉計以外の位置計測装置、例えばリニアエンコーダなどを用いて、Y軸干渉計からの干渉計ビームがウエハステージWST1(又はWST2)に当たらない間のY軸方向の位置制御を行うことは可能である。

【0149】

そして、主制御装置90では、一対のレチクルアライメント顕微鏡(図示省略)により露光光を用いて基準マーク板FM1上のマークMK1,MK3とそれに対応するレチクル上マークのウエハ面上投影像の相対位置検出を行なう。

【0150】

主制御装置90では、上記の相対位置検出(レチクルアライメント顕微鏡による前記各マーク像の画像信号の取り込み)をするのに先立って、測長軸BI2Yの干渉計146をリセットする。リセット動作は、次に使用する測長軸がウエハステージ側面を照射できるようになった時点で実行することができる。

【0151】

これにより、測長軸BI1X、BI2Yを用いた座標系(第2ステージ座標系)における基準マーク板FM2上のマークMK1,MK3の座標位置と、レチクルR1上マークのウエハ面上投影像座標位置が検出される。そして、両者の差により露光位置(投影光学系PLの投影中心)と基準マーク板FM1上マークMK1,MK3の座標位置の相対位置関係が求められる。

【0152】

主制御装置90では、先に求めた基準マーク板FM1上マークMK2に対する各ショットの相対位置関係と、露光位置と基準マーク板FM1上マークMK1,MK3座標位置の相対関係より、最終的に露光位置と各ショットの相対位置関係を算出する。その結果に応じて、ウエハW1上の各ショットの露光が行なわれることとなる。

【0153】

上述のように、干渉計のリセット動作を行なっても高精度アライメントが可能な理由は、アライメント系ALG1により基準マーク板FM1上の基準マークを計測した後、ウエハW1上の各ショット領域のアライメントマークを計測することにより、基準マークと、ウエハマークの計測により算出された仮想位置との間隔を同一のセンサにより算出しているためである。この時点で基準マークと露光すべき位置の相対位置関係(相対距離)が求められていることから、露光前にレチクルアライメント顕微鏡により露光位置と基準マーク位置との対応がとれていれば、その値に前記相対距離を加えることにより、Y軸方向の干渉計の干渉計ビームがウエハステージの移動中に切れて再度リセットを行なったとしても高精度な露光動作を行なうことができるからである。

【0154】

また、ウエハステージWST1がアライメント終了位置から図8の位置に移動する間に、測長軸BI1Yが切れないような場合には、測長軸BI1X、BI1Yの干渉計16,144の計測値をモニタしつつ、アライメント終了後に直ちに、図8の位置までウエハステージWST1を直線的に移動させても良いことは勿論である。この場合、ウエハステージWST1のY軸と直交する反射面21に投影光学系PLの光軸AXを通る測長軸BI2Yがかかった時点以後、レチクルアライメント顕微鏡による基準マーク板FM1上マークMK1,MK3とそれに対応するレチクル上マークのウエハ面上投影像の相対位置検出より以前のいずれの時点で干渉計のリセット動作を行なうようにしても良い。

【0155】

次いで、図6のステップ208では、次のようにしてウエハステージWST1上のウエハW1に対するパターンRP1を用いた露光(パターンRP1の転写)が以下のようにして行われる。

【0156】

まず、ステージ制御装置38が、主制御装置90から前述したようにして行われたマークMK2に対する各ショットの相対位置関係と、一対のレチクルアライメント顕微鏡(図示省略)による基準マーク板FM1上マークMK1,MK3とそれに対応するレチクル上マークのウエハ面上投影像の相対位置検出の結果とに基づいて、前述したY軸干渉計146、及びX軸干渉計16の計測値をモニタしつつ、ウエハステージWST1の駆動系を構成する各リニアモータを制御してウエハの第1ショットの露光のための走査開始位置(加速開始位置)にウエハステージWST1を移動する。

【0157】

次に、ステージ制御装置38では、主制御装置90の指示に応じて第1レチクルR1とウエハW1、すなわちレチクルステージRSTとウエハステージWST1とのX軸方向の相対走査を開始し、両ステージRST、WST1がそれぞれの目標走査速度に達し、等速同期状態に達すると、照明ユニットILUからの紫外パルス光によってレチクルR1のパターン領域が照明され始め、走査露光が開始される。上記の相対走査は、前述したY軸干渉計146とX軸干渉計16及びレチクル干渉計システム36の測長軸BI7X、BI8Xと測長軸BI6Yの計測値をモニタしつつ、ステージ制御装置38によってレチクル駆動部30及びウエハステージの駆動系を構成する各リニアモータを制御することにより行われる。

【0158】

この走査露光の開始に先立って、両ステージがそれぞれの目標走査速度に達した時点で、露光量制御装置70では、レーザ制御装置76に指示してパルス発光を開始させている。このとき、ステージ制御装置38からの指示に基づき、ブラインド駆動装置39によって可動レチクルブラインド64の所定のブレードの移動がレチクルステージRSTの移動と同期制御されているため、第1レチクルR1上のパターン領域外への紫外パルス光の照射が防止されることは、通常のスキャニング・ステッパと同様である。

【0159】

ステージ制御装置38は、レチクル駆動部30及びウエハステージの駆動系を構成する各リニアモータを介してレチクルステージRST及びウエハステージWST1を同期制御する。その際、特に上記の走査露光時には、レチクルステージRSTのX軸方向の移動速度VrとウエハステージWST1のX軸方向の移動速度Vwとが、投影光学系PLの投影倍率(1/4倍あるいは1/5倍)に応じた速度比に維持されるように同期制御を行う。

【0160】

そして、第1レチクルR1のパターン領域の異なる領域が紫外パルス光で逐次照明され、パターン領域全面に対する照明が完了することにより、ウエハ上の第1ショットの走査露光が終了する。これにより、第1レチクルR1のパターンが投影光学系PLを介して第1ショットに縮小転写される。

【0161】

ここで、前述したパルス発光の開始と同時に、露光量制御装置70は、ミラー駆動装置78に指示して振動ミラー54を駆動させ、第1レチクルR1上のパターン領域が完全に照明領域IAR(図3参照)を通過するまで、すなわちパターンの全面の像がウエハW1上のショット領域に形成されるまで、連続してこの制御を行なうことで2つのフライアイレンズ系50、58で発生する干渉縞のムラ低減を行なう。

【0162】

また、ブラインド駆動装置39では、ステージ制御装置38からの指示に基づき、走査露光終了の直後の第1レチクルR1上のパターン領域外への紫外パルス光の照射を防止すべく、可動レチクルブラインド64の所定のブレードの移動をレチクルステージRSTの移動と同期制御するようになっている。

【0163】

上述のようにして、第1ショットの走査露光が終了すると、主制御装置90からの指示に基づき、ステージ制御装置38により、ウエハステージの駆動系を構成する各リニアモータを介してウエハステージWST1がX、Y軸方向にステップ移動され、第2ショットの露光のための走査開始位置(加速開始位置)に移動される。このステッピングの際に、ステージ制御装置38ではY軸干渉計146とX軸干渉計16の計測値に基づいてウエハステージWST1のX、Y、θz方向の位置変位をリアルタイムに計測する。この計測結果に基づき、ステージ制御装置38では、ウエハステージWST1のXY位置変位が所定の状態になるようにウエハステージWST1の位置を制御する。また、ステージ制御装置38ではウエハステージWST1のθz方向の変位の情報に基づいてレチクル駆動部30を制御し、そのウエハ側の回転変位の誤差を補償するようにレチクルステージRST(レチクル微動ステージ)を回転制御する。

【0164】

そして、主制御装置90の指示に応じて、ステージ制御装置38、露光量制御装置70により、上述と同様に各部の動作が制御され、ウエハ上の第2ショットに対して上記と同様の走査露光が行われる。

【0165】

このようにして、ウエハ上のショットの走査露光と次ショット露光のためのステッピング動作とが繰り返し行われ、ウエハ上の露光対象ショットの全てにレチクルR1のパターンRP1が順次転写される。

【0166】

なお、上記走査露光中にウエハ上の各点に与えられるべき積算露光量の制御は、主制御装置90により、露光量制御装置70又はステージ制御装置38を介して、光源40の発振周波数(パルス繰り返し周波数)、光源40から出力される1パルス当たりのパルスエネルギ、エネルギ粗調器48の減光率、及びウエハステージとレチクルステージとの走査速度の少なくとも1つを制御することにより行われる。

【0167】

さらに、主制御装置90では、例えば、走査露光時にレチクルステージとウエハステージの移動開始位置(同期位置)を補正する場合、ステージ制御装置38に対して補正量に応じたステージ位置の補正を指示する。

【0168】

このように、図6のステップ208において、ウエハステージWST1上のウエハに対する露光(レチクルR1を用いた第1露光動作)が行われている間に、ウエハステージWST2側では、ステップ302,304において、右側ローディング位置にてウエハステージWST1の場合と同様にしてウエハW2のロード及びウエハアライメントが行われる。

【0169】

この場合のウエハステージWST2の位置制御は、測長軸BI2X、BI3Yの干渉計18,148の計測値に基づいて行なわれる。

【0170】

そして、2つのウエハステージWST1、WST2上で並行して行なわれる露光動作と、ウエハ交換・アライメント動作とは、先に終了したウエハステージ(図7ではウエハステージWST2)が待ち状態となり、両方の動作が終了した時点でステップ210及びステップ306において、図9に示される位置までウエハステージWST1、WST2が移動される。

【0171】

そして、上記ステップ208にて露光動作が終了した側のウエハステージWST1では、ステップ212において、左側ローディング位置でウエハ交換(ウエハW1→ウエハW3)が行われ、上記ステップ304にてアライメント動作が終了した側のウエハステージWST2上のウエハW2に対しては、ステップ308において、投影光学系PLの下で第1露光動作が行なわれる。このときのウエハステージWST2の位置制御は、測長軸BI2X、BI2Yの干渉計18,146の計測値に基づいて行われる。ここでも、測長軸BI2Yを有する干渉計146のリセットを前述と同様にして行うこととしている。

【0172】

ここで、ステップ212において、ウエハステージWST1上からアンロードされたウエハW1は、前述した図5(A)に示される搬送経路C3及びC4に沿ってFOUP47内に搬送(搬入)される。

【0173】

その後、ステップ308において、ウエハステージWST2上のウエハW2に対する第1露光動作が行われている間に、他方のウエハステージWST1では、ステップ214において、ウエハW3に対するウエハアライメントが実行される。

【0174】

そして、ウエハステージWST2における露光動作が終了すると、ステップ216及びステップ310において両ウエハステージの移動(スイッチング)が行われ、引き続き、ウエハW3への第1露光動作(ステップ218)及びウエハステージWST2におけるウエハ交換(W2→W4)、ウエハアライメント(ステップ312,314)が並行して行なわれる。この場合においても、ウエハステージWST2上からアンロードされたウエハW2は、搬送経路C3’及びC4に沿ってFOUP47内に搬送(搬入)される。

【0175】

その後、2つのウエハステージを用いた並行処理が繰り返し行われる。そして、ウエハステージWST1にて第1露光が行われた奇数番目のウエハが搬送経路C3及びC4に沿ってFOUP47内に搬入され、ウエハステージWST2にて第1露光が行われた偶数番目のウエハが、搬送経路C3’及びC4に沿ってFOUP47内に搬入される。

【0176】

そして、上記動作が繰り返され、ウエハステージWST2側で、ステップ316においてウエハW24に対する露光が行われている間に、ウエハステージWST1側では、ステップ220,222において、ウエハW23がウエハW25に交換されるとともに、ウエハW25のウエハアライメントが行われる。

【0177】

更に、ステップ224及び318にて両ウエハステージの移動、すなわちスイッチングが行われ、ウエハステージWST2が右側ローディング位置に位置した段階で、ステップ320において、ウエハステージWST2上からウエハW24がアンロードされる。その後、ウエハステージWST2は待機する。

【0178】

一方、ウエハステージWST1側では、1ロットの最後のウエハW25に対する第1露光動作がこれまでと同様に行われる。そして、露光終了後は、ステップ228において、ウエハステージWST1が、左側ローディング位置に移動され、ステップ230においてウエハW25がアンロードされる。

【0179】

以上のようにして、1ロット(=25枚)のウエハに対する第1露光が終了すると、次のステップ400では、第2露光動作が終了したか否かが判断される。ここでは、まだ第1露光が終了したのみなので、判断は否定され、ステップ201に戻る。

【0180】

このステップ201では、レチクル交換及び第2露光動作を行うために必要な準備動作が以下のようにして行われる。

【0181】

ここでの準備動作では、主制御装置90は、不図示のレチクル搬送系に対し、レチクルステージRST上のレチクル交換及びレチクルアライメントの開始を指示するとともに図2の照明制御装置72に対して照明条件の変更を指示する。

【0182】

ところで、ここまでに行われた第1露光動作において、例えば、ウエハ上に塗布されたレジストとして、光の当たらない部分にレジスト像が残るポジレジストを用いているものとすると、図10(C)に示されるパターン像P1が現像後に残ることになる(但し、本実施形態の場合は、二重露光が終了するまでは、現実には現像は行われない)。この場合、パターンRP1の周期方向については、高解像度且つ大焦点深度でパターンRP1を用いた露光(パターンRP1の像の転写)を行うことができ、パターン像P1はその周期方向については良好な像となるが、パターン像P1の両端部では、図10(C)に示されるように、この部分のパターンを解像するための上下方向や斜め方向からの照明がないことから、パターン像が著しく劣化することになる(エッジ部がだれてテーパー状となる)。

【0183】

そこで、本実施形態では、上述した第1露光動作による2光束干渉条件による露光終了後、次の第2露光動作により像が劣化している部分(パターンの両端部)を除去することにより、中央部分の良好なパターン像を有効に利用することとしている。

【0184】

すなわち、第2露光動作においては、開口絞りとして、図10(D)に示されるように、レチクルのパターン形成面に対してほぼフーリエ変換相当面若しくはその近傍の面における光量分布が、光軸中心から図10(A)の場合と直交する方向に対称に偏心した位置に中心を有する2つの領域を光が透過し、その他が遮光領域となるような分布となる開口絞り59Bを用い、また、レチクルとして図10(E)に示されるような形成すべきパターンと直交する方向に所定間隔を隔てて配置された2本の孤立ラインからなるパターンRP2が形成されたレチクル(以下、説明の便宜上「第2レチクルR2」と呼ぶ)を用いることとしている(なお、図10(E)のハッチング部分はクロム(Cr)による遮光部分であり、その他の部分はガラスの光透過部分である)。なお、第2露光動作において、レチクルR2上のパターンRP2は第1露光動作で形成されるであろう仮想的なL/Sパターン像の両端部を除去可能な位置に配置される。

【0185】

従って、不図示のレチクル搬送系は、主制御装置90の指示に基づいて、レチクルステージRST上の第1レチクルR1と第2レチクルR2とを交換し、照明制御装置72は、主制御装置90の指示に基づいて、開口絞り59Bが照明光の光路上に設定されるように、モータ74の回転制御を行うなどして照明条件等の露光条件の変更を行う。

【0186】

なお、上記のようにして第2露光動作のための準備動作が行われている間に、先に第1露光動作が終了し、FOUP47内に収容されていた第1枚目のウエハW1がFOUP47内からウエハステージWST1に向けて、搬送経路C5及びC2に沿った搬送動作が開始される。

【0187】

そして、上記第2露光動作のための準備動作が終了すると、ステップ202においてウエハステージWST1上にウエハW1がロードされ、ステップ204においてウエハW1に対するウエハアライメントが行われる。この第2露光動作に先立って行われるアライメント動作においては、第1露光動作に先立って行われたアライメント動作において選択されたショット領域及び該ショット領域に付設されたアライメントマークと同一のショット領域及びマークを選択することとしている。以降のウエハについても同様である。

【0188】

そして、第1露光動作の場合と同様に、ウエハステージWST1がステップ206において投影光学系PLの直下に移動されると、次のステップ208にてウエハステージWST1上に載置されているウエハW1に対する第2露光動作が開始される。この第2露光動作においては、各ウエハについて、複数のショット領域のそれぞれを露光する際の走査方向を、第1露光における各ショット領域に対する走査方向と一致させることとしている。

【0189】

一方、ウエハステージWST2側では、ステップ302、304においてウエハW2のロード及びウエハアライメントが行われる。

【0190】

その後、ウエハW1上の全ショット領域への露光が終了すると、ステップ210,306において、ウエハステージWST1,WST2のスイッチングが行われ、一方のウエハステージWST2上のウエハW2に対しては第2露光動作が行われ、他方のウエハステージWST1は左側ローディング位置に移動され、その位置でウエハ交換が行なわれる。ここで、アンロードされたウエハW1は、図5(B)の搬送経路C3、C6及びC7に沿って搬送され、C/D33内に搬入され、C/D33内の現像装置(デベロッパ)によりウエハW1の現像が行われる。

【0191】

その後は、(i)使用するレチクルがレチクルR2であること、(ii)露光対象のウエハがFOUP47内に収容された、すでに第1露光動作の終了しているウエハであること、(iii)第2露光動作が終了したウエハはC/D33に向け搬送経路C3(又はC3’)、C6及びC7に沿って搬送されること、を除いて、第1露光動作と同様に2つのウエハステージWST1,WST2を用いた並行処理動作が行われる。

【0192】

このようにして、ステップ230にて1ロットの最後のウエハW25がウエハステージWST1上からアンロードされると、ステップ400にて第2露光動作が終了したか否かの判断がなされる。そして、ここでの判断が肯定されると一連の処理を終了する。

【0193】

なお、上の説明では、ステップ201のレチクル交換・準備動作が終了した後に、ウエハロード及びウエハ交換を行うこととしたが、これに限らず、レチクル交換・準備動作が終了する以前からウエハW1をロードし、かつウエハアライメントも行うことがスループット向上の観点からは望ましい。

【0194】

このように、第2露光動作において、第1露光動作と同様の2光束干渉条件の下で第2レチクルR2を用いて走査露光が行われると、仮に光の当たった部分にレジスト像が残るネガレジストを使用している場合には、図10(F)に実線で示されるようなパターン像P1が現像後に残る筈である。しかし、本実施形態の場合はポジレジストが使われているため、レチクルパターンRP2が除去パターンとして機能して、図10(F)に示されるように、破線で示されるパターン像P1の両端部に対して、パターン像P2が重ね合わせ露光される結果、パターン像P1の露光不良部分が除去され、露光後に現像して得られる最終的なパターン像は、図10(G)に示されるような、エッジ部の鮮明なレジストパターン像となる。なお、ここでは、ポジレジストを用いて残しのL/Sを形成したが、残しの孤立ラインも同様の方法で形成することができる。

【0195】

なお、ネガレジストを用いて、上記第1露光動作及び第2露光動作と同様のことを行えば、貫きのL/Sや貫きの孤立ラインを形成することも可能となる。

【0196】

以上説明した、第1露光動作、第2露光動作と同様に、形成すべきパターンを所定方向のラインパターンと、これと直交する方向のラインパターンとの少なくとも2種類のラインパターンに分けて、それぞれのパターンを同一又は別々のレチクルにそれぞれ形成したものを用意し、主制御装置90によりモータ74を介して開口絞り59A、59Bを切り換えて、第1露光工程、第2露光工程と同様の重ね合わせ露光を行うことにより、例えば、2次元格子状のパターン像を形成することも可能である。

【0197】

なお、1ロットのウエハに対する2重露光が終了する以前に、次のロット先頭のウエハをC/D内から搬送し始めることとしても良い。

【0198】

以上、説明してきた露光方法を採用した場合について、具体的に説明する。すなわち本実施形態の二重露光においては、所定枚数のウエハに対する第1露光動作(ウエハ交換・ウエハアライメントとの並行処理動作)を行った後に、レチクル交換、レチクルアライメントを一度だけ行い、その後、所定枚数のウエハに対する第2露光動作(ウエハ交換・ウエハアライメントとの並行処理動作)を行うというシーケンスが採用されている。このため、露光が行われていない時間としては、両ウエハステージのスイッチングに要する時間とレチクル交換・レチクルアライメントなどの準備動作に要する時間のみとなっている。すなわち、1枚のウエハに対する1回の露光に要する時間をT1、スイッチングに要する時間をT5、ウエハの1ロット(所定枚数)をn枚、レチクル交換、レチクルアライメントに要する時間をT2とすると、1枚あたりのウエハの露光に要する時間は(T1+T5)×2+(T2/n)×2と表すことができるので、スループットTP5は次式(5)として表すことができる。

【0199】

TP5=3600/((T1+T5)×2+(T2/n)×2) …(5)

【0200】

ここで、各時間について前述した従来技術の説明に用いた値と同一の値を用いることとすると、T1=20(sec)、T2=20(sec)、T5=5(sec)であるので、上式(5)よりスループットTP5は70枚程度となる。これは、前述した従来技術の、1つのウエハステージを用いて二重露光する場合(スループットTP2=50枚)と比べて、スループットが40%程度向上することになる。

【0201】

ここで、例えば1ロット(本実施形態の「所定枚数」)を25枚に設定した場合に、第1枚目から第25枚目までの第1露光が終了するまでに要する時間は、

T2+(T1+T5)×25

=20+(20+5)×25=645(秒) …(6)

であるから、第2露光が終了するまでに要する時間(645秒)を合わせても全露光に要する時間は22分程度である。

【0202】

具体例を挙げると、ArFエキシマレーザを光源とする露光装置で使用されるレジストは通常の露光装置内のクリーン度で数時間程度、その性能を維持することが可能とされている。従って、本実施形態のような二重露光を行っても、その途中にレジストが劣化することは殆ど無いので、最終製品であるデバイスへの悪影響が生じるようなことは殆ど無い。

【0203】

また、将来的には、F2レーザを露光光源とした露光装置の導入も検討されているが、このような露光装置を導入するにあたっても、上式(6)に従って、露光装置内部のクリーン度を、レジストが30分間性能を維持できる程度のクリーン度に維持しておけば、万が一突発的なエラーが発生した場合であっても、1ロット=25枚のウエハに対して本実施形態と同様の二重露光を行うことができる。

【0204】

図11には、種々の露光装置において、1ロットあたりのウエハ枚数を変化させたときのスループットの変化をシミュレーションした結果がグラフにて示されている。この図11においては各曲線Lに付された添え字のうち、Rの後のローマ数字(I又はII)はレチクルステージ上にレチクルを同時に載置可能な枚数を示し、Wの後のローマ数字(I又はII)は露光装置内に設けられたウエハステージの数を示している。(従って、例えばL(RI−WII)は、レチクルステージRST上に1枚のレチクルを載置可能でウエハステージを2つ備える露光装置のスループットの変化を示す)また、曲線Lnは本実施形態の露光装置のスループットの変化を示すものである。

【0205】

この図11から分かるように、いずれの露光装置においても、スループットは殆ど同様の変化を示すが、本実施形態の露光装置のスループットは、同型の露光装置L(RI−WII)と比較して、格段にスループットが向上しているのが分かる。

【0206】

また、図11からは、いずれの装置であっても、1ロットのウエハの枚数が多くなる程、スループットが向上しているが、逆に1ロットのウエハの枚数が少ないと、いずれの装置を用いても、殆どスループットは変わらない。すなわち、スループットを向上するためには、なるべく1ロットのウエハの枚数を多くすることが望ましい。しかし、1ロットが何百、何千となるような場合(DRAM等を処理する場合)には、FOUP47内に全てのウエハを保管できない状況が生じることになるし、各ウエハに対する露光時間が非常に長い場合(チップ数が極端に多い場合)やレジストの性能維持時間が短い場合等には、レジスト性能維持時間に応じて1ロットの枚数の上限が決まってしまう。

【0207】

すなわち、露光装置内のクリーン度に応じて変化するレジストの性能を維持することが可能な時間や、FOUP47内に収納可能なウエハ枚数等を考慮して、前述した式(6)に従って1ロットの枚数をできるだけ多く設定することにより、スループットを最大限に向上することが望ましい。

【0208】

これを実現するための手段としては、例えば、主制御装置90にキーボード等の入力装置を接続しておき、オペレータによって、入力装置を介して入力されたレジストの性能維持時間と、予め入力されていたFOUP47の収納可能枚数等に基づいて、主制御装置90が、1ロットのウエハに対するレジスト塗布から現像までの時間内にレジスト性能維持時間が収まるように、1ロットの枚数を決定するようにすれば良い。このように1ロットの枚数を制御すれば、様々な条件の変更があったとしても、露光精度やスループットを低下させないような管理を行うことが可能である。

【0209】

一方、図12には、1ロットを25枚に設定した場合に、レチクルステージの最高速、加速度及びウエハステージの最高速、加速度が異なる露光装置それぞれについて、各ステージの構成を変更したときのスループットの変化と、従来技術で説明した1つのウエハステージを備える露光装置を用いた二重露光のスループット(49枚とする)からのスループットの向上率が表にて示されている。ここでの各ステージの構成の変更は、レチクルステージ上に一時に載置可能な枚数(1枚(図12では「RI」と示す)又は2枚(図12では「RII」と示す))や、ウエハステージの数(1つ(図12では「WI」と示す)又は2つ(図12では「WII」と示す))を変更することとしている。なお、本実施形態のシーケンスを用いた場合については、二重線で囲まれた最下段に示されている。

【0210】

また、図13には、図12のスループットの向上率がグラフにて示されている。

【0211】

これらの結果からは、図13のグラフに示されるように、いずれの装置においても、本実施形態と同様の手法で二重露光を採用するのが、最も高スループットとなることが分かった。

【0212】

以上詳細に説明したように、本実施形態の露光方法によると、n枚のウエハに対して第1露光が順次行われ、しかる後、いずれのウエハも現像されない状態で、第1枚目のウエハから第n枚目のウエハに対して第2露光が順次行われる。このため、第1露光と第2露光とで照明条件その他の露光条件の変更が必要な場合には、1回のみ露光条件の変更を行えば良いので、1枚のウエハの露光が終了する毎に露光条件を変更する場合のように、その露光条件の切り替え時間の律束を受けることがない。従って、特に第1露光と第2露光との間で行われる露光条件の変更に時間を要する場合などに、スループットの向上が可能となる。

【0213】

また、本実施形態では、ウエハステージWST1及びWST2のダブルステージを用いて露光動作とウエハ交換及びウエハアライメントとが並行して連続的に行われる。このようなダブルステージにあっては、露光時間の短縮にほぼ比例してスループットが大きくなるので、ウエハ交換やウエハアライメント時間の制約を受ける露光装置と比べて、スループットの向上効果が大きい。

【0214】

また、本実施形態では、1ロットの枚数が各ウエハ上に塗布される感光剤(化学増幅型レジスト等)の性能を維持できる時間に基づいて設定されているので、1ロットのウエハに対する第1露光を行い、その後第1露光が行われたウエハに対して第2露光を行うこととしても、感光剤が劣化していないので、最終製品であるデバイスの歩留まりを低下させる原因とはならない。

【0215】

また、本実施形態では、同一のウエハに対する第1露光及び第2露光を同一のウエハステージ上で行うこととしているので、例えばウエハステージの相違に起因する第1パターンと第2パターンとの重ね合わせ誤差の発生を防止することができる。

【0216】

また、本実施形態では、前記各ウエハについて、第1露光に先立って行われるウエハのアライメント時に選択したショット領域及び該ショット領域に付設されたアライメントマークを、第2露光に先立って行われるウエハのアライメント時にも選択することとしているので、アライメントマークの形状誤差に起因するウエハの位置計測誤差を極力小さくすることが可能となる。

【0217】

また、各ウエハについて、複数のショット領域のそれぞれを走査露光方式で第1露光を行った場合の走査方向と、第2露光を行う際の走査方向とを一致させることとしたので、より転写誤差の少ない露光を行うことができる。

【0218】

また、本実施形態のリソグラフィシステムによると、露光装置により複数のウエハに対する多重露光を高スループットで行うことができるので、コータ・デベロッパ内でウエハに対する感光剤の塗布、及び露光済みのウエハの現像を行うことにより、リソグラフィ工程における一連の処理を、ウエハを外気に触れさせることなく、行うことが可能となる。従って、塵等の混入を防止した状態でリソグラフィ工程における一連の処理を高効率で行うことができ、結果的にスループット及び歩留まりの両面で、デバイスの生産性を向上させることが可能になる。

【0219】

なお、前述した1ロットの枚数nに代えて、又はこれとともにFOUP47におけるウエハの保管時間を、各ウエハ上に塗布される感光剤(化学増幅型レジスト等)の性能を維持できる時間に基づいて設定することとしても良い。

【0220】

また、本実施形態の露光装置においては、レチクルステージRSTには1枚のレチクルのみ載置可能であれば良いので、ユーザによって、多重露光を行なわない場合、あるいは多重露光と一重露光とを併用する場合等であっても、複数枚のレチクルを載置可能なレチクルステージを搭載する場合に比べ、レチクルステージ、ひいては露光装置が不必要に大型しないので、コストの低減及びフットプリントの狭小化を図ることができる。

【0221】

更に、従来のように露光装置のスループットを向上させるために、レチクルのクイックアライメント等を行う場合と比べ、精度劣化が殆どないことや、ダブルレチクルステージを搭載する必要がなく、照明条件の切り替えも高速で行う必要がないことも、コストパフォーマンス上大きなメリットとなる。

【0222】

また、照明条件の変更等において変更に関与する各部の摩擦による擦り減り及びモータの消耗等を低減することができ、露光装置各部の故障発生の低減、及び寿命が短くなるのを極力抑制することができる。

【0223】

また、ウエハ1枚ごとにレチクルを高速交換する場合には、2枚が限界であって、ウエハ1枚毎に3枚のレチクルを高速で交換するためには、複雑な機構を設ける必要がある。しかしながら、本発明ではロット単位で、レチクルを交換すれば良いので、三重露光を行なう場合であっても特別な機構を設ける必要は無く、低コストで、高スループットを得ることが可能となる。

【0224】

なお、二重露光に限らず、三重露光以上の多重露光を行う場合には、第2露光に続いて、いずれのウエハも現像されることなく、n枚のウエハに対して第3露光、第4露光、……を、上記と同様にして行えば良い。この場合にも、1ロットの枚数を感光剤の性能を維持できる時間に基づいて設定することとすれば、これまで説明したのと同様の効果を得ることができる。

【0225】

なお、上記実施形態では、第1露光と第2露光とで異なるパターンを用いることとしたが、第1露光と第2露光とで同一のパターンを用いることとしても良い。

【0226】

なお、上記実施形態では、2つのウエハステージを有するダブルステージ(ツインステージ)タイプの露光装置を用いることとしたが、シングルステージタイプの露光装置を用いることとしても良い。

【0227】

なお、上記実施形態では多重露光といわゆる変形照明法(例えばSHRINC:Super High Resolution by Illumination Control)とを組み合わせて用いる露光方法を採用したが、これに限らず、一般的な多重露光方法を採用することとしても良い。

【0228】

なお、1ロットのウエハに対する二重露光を第1レチクル→第2レチクルの順に行った後、次のロットのウエハに対する二重露光では第2レチクル→第1レチクルの順に行うようなシーケンスを採用すれば、更なるスループットの向上を図ることが可能である。

【0229】

なお、上記実施形態では、バッファとして、FOUP47を用いることとしたが、これに限らず、基板処理システム内部に予め設けられた内部バッファを用いることとしても良い。この場合、本体チャンバ152内、ウエハ中継部49を構成するチャンバ61内、インタフェース部31を構成する筐体156内、及びC/D33を構成するチャンバ154内のいずれに設けることとしても良い。また、FOUP47を用いる場合には、インタフェース部31に設けるのみならず、C/D33内や露光装置10に設けることとしても良い。

【0230】

また、上記実施形態では、スキャニング・ステッパに本発明が適用された場合について説明したが、これに限らずステッパ等の静止型露光装置にも本発明は適用することができる。また、露光装置の用途としては半導体製造用の露光装置に限定されることなく、例えば、角型のガラスプレートに液晶表示素子パターンを転写する液晶用の露光装置や、薄膜磁気ヘッド、マイクロマシン及びDNAチップなどを製造するための露光装置にも広く適用できる。また、半導体素子などのマイクロデバイスだけでなく、光露光装置、EUV露光装置、X線露光装置、及び電子線露光装置などで使用されるレチクル又はマスクを製造するために、ガラス基板又はシリコンウエハなどに回路パターンを転写する露光装置にも本発明を適用できる。

【0231】

また、上記実施形態の露光装置の光源は、F2レーザ光源、ArFエキシマレーザ光源、KrFエキシマレーザ光源などの紫外パルス光源に限らず、g線(波長436nm)、i線(波長365nm)などの輝線を発する超高圧水銀ランプを用いることも可能である。この他、DFB半導体レーザ又はファイバーレーザから発振される赤外域、又は可視域の単一波長レーザ光を、例えばエルビウム(又はエルビウムとイッテルビウムの両方)がドープされたファイバーアンプで増幅し、非線形光学結晶を用いて紫外光に波長変換した高調波を用いても良い。また、投影光学系の倍率は縮小系のみならず等倍および拡大系のいずれでも良い。

【0232】

半導体デバイスは、デバイスの機能・性能設計を行うステップ、この設計ステップに基づいたレチクルを製作するステップ、シリコン材料からウエハを製作するステップ、前述した実施形態の露光装置によりレチクルのパターンをウエハに転写するステップ、デバイス組み立てステップ(ダイシング工程、ボンディング工程、パッケージ工程を含む)、検査ステップ等を経て製造される。

【0233】

【発明の効果】

以上詳細に説明したように、本発明の露光方法によれば、複数枚の基板に対する多重露光に際してのスループットの向上を図ることができるという効果がある。

【0234】

本発明の露光装置によれば、複数枚の基板に対する多重露光に際してのスループットの向上を図ることができるという効果がある。

【0235】

本発明の基板処理システムによれば、スループット及び歩留まりの両面で、デバイスの生産性を向上させることができるという効果がある。

【図面の簡単な説明】

【図1】本発明に係る基板処理システムを示す概略平面図である。

【図2】図1の露光装置本体の全体構成を、光源とともに概略的に示す図である。

【図3】2つのウエハステージとレチクルステージと投影光学系とアライメント系の位置関係を示す斜視図である。

【図4】ウエハステージの駆動系の構成を示す平面図である。

【図5】図5(A)、図5(B)は、ウエハ搬送動作を説明するための図である。

【図6】露光装置本体における同時並行処理を時系列的に示す流れ図である。

【図7】2つのウエハステージを用いた同時並行処理を説明するための図(その1)である。

【図8】2つのウエハステージを用いた同時並行処理を説明するための図(その2)である。

【図9】2つのウエハステージを用いた同時並行処理を説明するための図(その3)である。

【図10】図10(A)〜図10(C)は、第1露光動作における開口絞り、レチクルパターン、及び該パターンを用いて露光した場合の予想形成パターンをそれぞれ示す図であり、図10(D)〜図10(F)は、第2露光動作における開口絞り、レチクルパターン、及び該パターンを用いて露光した場合の予想形成パターンをそれぞれ示す図であり、図10(G)は、二重露光の結果形成される完成パターンを示す図である。

【図11】種々の露光装置において、1ロットのウエハ枚数を変化させたときのスループットの変化をシミュレーションした結果を示すグラフである。

【図12】1ロットを25枚に設定した場合に、レチクルステージの最高速、加速度及びウエハステージの最高速、加速度が異なる露光装置それぞれについて、各ステージの構成を変更したときのスループットの変化と向上率を示す表である。

【図13】図12のスループットの向上率を示すグラフである。

【符号の説明】

10…露光装置、11…ウエハローダ系(搬送装置の一部)、31…インタフェース部、33…コータ・デベロッパ、37…第2ウエハ搬送系(搬送装置の一部)、47…FOUP(バッファ)、90…主制御装置(制御装置)、200…基板処理システム、RP1…パターン(第1パターン)、RP2…パターン(第2パターン)、W1〜W25…ウエハ(基板)、WST1,WST2…ウエハステージ(基板ステージ)。[0001]

BACKGROUND OF THE INVENTION

The present invention relates to an exposure method, an exposure apparatus, and a substrate processing system. More specifically, the exposure method performs multiple exposure on each of n (n is an integer of 2 or more) substrates using a single exposure apparatus. The present invention also relates to an exposure apparatus suitable for carrying out the exposure method, and a substrate processing system including the exposure apparatus.

[0002]

[Prior art]

In recent years, in a lithography process for manufacturing a semiconductor element, a liquid crystal display element, and the like, along with the high integration of a semiconductor element and the like, and the enlargement of a substrate such as a wafer, a mask or a reticle (hereinafter collectively referred to as “reticle”), etc. Step-and-repeat reduction projection exposure equipment (so-called stepper) or step-and-scan scanning exposure equipment (so-called scanning stepper) improved from this stepper from the viewpoint of placing importance on throughput A type of projection exposure apparatus is mainly used.

[0003]

Recently, in order to expose a desired pattern with a high resolution and a large depth of focus, a method of performing multiple exposure such as double exposure as described in, for example, Japanese Patent Laid-Open No. 10-209039 has attracted attention. Has been. The above publication discloses an exposure method using a combination of multiple exposure and a so-called modified illumination method (for example, SHRINC: Super High Resolution by Illumination Control).

[0004]

When the double exposure method is performed by, for example, a conventional exposure apparatus, that is, an exposure apparatus that includes one wafer stage that holds and moves a wafer and one reticle stage that holds and moves a reticle, a. A first exposure (first exposure) on the wafer to be exposed; b. Exchange from reticle for first exposure to reticle for second exposure (second exposure) and reticle alignment; c. A second exposure for the wafer to be exposed; d. A processing sequence in which the exchange from the second exposure reticle to the first exposure reticle, the reticle alignment, the wafer exchange, and the wafer alignment are repeated is adopted.

[0005]

When such a processing sequence is adopted, the time required for exposure (first exposure time or second exposure time) for transferring one pattern onto one wafer is T1, and the time required for reticle replacement and reticle alignment. , T2 is the time required for wafer replacement, T4 is the wafer alignment time, and T4 is the wafer alignment time. 1 Can be expressed as the following formula (1).

[0006]

TP 1 = 3600 / (T1 × 2 + T2 + max (T3 + T4, T2)) (1)

[0007]

Note that max (T3 + T4, T2) means the larger of T3 + T4 and T2.

[0008]

The double exposure method employing such a processing sequence is a normal exposure throughput TP in which reticle exchange and reticle alignment are performed only once per lot. g = 3600 / ((T2 / n) + T1 + T3 + T4) has a demerit that its throughput is extremely low. Note that n is the number of wafers in one lot.

[0009]

Here, for example, assuming that max (T3 + T4, T2) = T2 in the above equation (1), the pattern of each reticle in the order of “first reticle → second reticle” with respect to the first wafer. After the transfer, a processing sequence for transferring the pattern of the respective reticles in the order of “second reticle → first reticle” to the second wafer, that is, a sequence for changing the order of the reticles used for each wafer. Can be adopted. In such a case, the reticle exchange time can be shortened by reducing the number of reticle exchanges, and the throughput can be improved. Throughput TP when this processing sequence is adopted 2 Is expressed by the following equation (2).

[0010]

TP 2 = 3600 / (T1 × 2 + T2 + T3 + T4) (2)

[0011]

Here, for example, when T1 = 20 (sec), T2 = 20 (sec), and T3 + T4 = 12 (sec), the throughput TP 2 Is TP from the above equation (2) 2 = 50 (sheets). Therefore, even in this case, the normal exposure throughput (TP g = 109 sheets (when calculated with the number n of one lot n = 25)), only half or less of the throughput was obtained, and sufficient cost performance could not be obtained.

[0012]

On the other hand, for normal exposure that is not double exposure, two wafer stages are prepared, and the exposure operation (time T1), wafer exchange (time T3), and wafer alignment (time T4) are performed on the two wafer stages. A concept of simultaneous processing and improving throughput has been proposed. Here, when the time for switching the wafer stage used for exposure from one stage to the other is T5, the throughput TP 3 Can be expressed as the following equation (3).

[0013]

TP 3 = 3600 / ((T2 / n) + T1 + T5) (3)

[0014]

Here, when T5 = 5 (sec), the throughput TP 3 = 140 (sheets), and the throughput is dramatically improved.

[0015]

[Problems to be solved by the invention]

On the other hand, when performing double exposure using an exposure apparatus having two wafer stages as described above, reticle exchange and reticle alignment must be performed once for each wafer, and throughput TP in this case 4 Is expressed as the following equation (4).

[0016]

TP 4 = 3600 / (T2 + T1 × 2 + T5) (4)

[0017]

In this case, throughput TP 4 = 55 (sheets), so there is almost no effect of using two wafer stages, and there is little merit in terms of cost performance.

[0018]

As a conventional technique for improving these, for example, from the viewpoint of shortening the reticle exchange and reticle alignment time T2, in reticle alignment of the reticle that is exchanged for the second time or later, quick reticle alignment in which the number of alignment mark measurement points is reduced. There is known a so-called double reticle holder type reticle stage which is disclosed in Japanese Patent Laid-Open No. 10-209039 and the like and can be changed by only moving the reticle stage. In the latter, two reticles can be mounted on a single stage.

[0019]

However, even if the quick reticle alignment method is adopted, the time T2 required for reticle replacement and reticle alignment has only an effect of changing from 20 (sec) to 10 (sec).

[0020]

Even when a reticle stage of the double reticle holder type is adopted, the time for exchanging the reticle can be shortened, but the illumination conditions, the numerical aperture (NA), and other exposures between the first exposure and the second exposure. When changing the conditions, there is a limitation on the switching time of the exposure conditions, and the effect of improving the throughput cannot be expected so much. In particular, in the case of a small lot (the number of wafers in one lot is small), the time for exchanging the two reticles at the time of the first reticle exchange increases the ratio of the total processing time, so that the throughput is improved. The effect of is not so great. Further, when a reticle stage of the double reticle holder type is mounted on the exposure apparatus, the disadvantage is particularly great for users who do not perform double exposure. For a user who does not perform double exposure, a double reticle holder type reticle stage is not only necessary, but the size of the apparatus is inevitably increased, resulting in an increase in cost. Therefore, the double reticle holder type reticle stage has not been actively utilized.

[0021]

Furthermore, if the illumination conditions are frequently changed during double exposure, there is a demerit that the life of each part such as a motor used for changing the illumination conditions is shortened.

[0022]

On the other hand, the target resolution line width of 0.1 μm for the next-generation exposure apparatus is difficult to realize only by means of shortening the exposure wavelength, modified illumination, phase shift reticle, and the like. Therefore, the double exposure method is changed to KrF excimer laser, ArF excimer laser, or F 2 Realizing a resolution line width of 0.1 μmL / S or a finer resolution line width by using it in an exposure apparatus using a laser or the like as a light source will enable mass production of 1G (giga) or 4G DRAMs. There is no doubt that this is one of the leading options in the development of the intended future exposure apparatus.

[0023]

The present invention has been made under such circumstances, and a first object of the present invention is to provide an exposure method capable of improving throughput in multiple exposure on a plurality of substrates.

[0024]

A second object of the present invention is to provide an exposure apparatus capable of improving throughput in multiple exposure on a plurality of substrates.

[0025]

A third object of the present invention is to provide a substrate processing system capable of improving device productivity in terms of both throughput and yield.

[0026]

[Means for Solving the Problems]

The invention according to

[0027]

According to this, 1st exposure is sequentially performed with respect to n board | substrates (1st process). Thereafter, the second exposure is sequentially performed from the first substrate to the n-th substrate without developing any of the substrates (second step). For this reason, for example, when it is necessary to change the illumination condition and other exposure conditions between the first exposure and the second exposure, the exposure condition needs to be changed only once, so that the exposure of one substrate is completed. Unlike the case where the exposure condition is changed every time, there is no restriction on the switching time of the exposure condition. Accordingly, the throughput can be improved particularly when it takes time to change the exposure conditions performed between the first exposure and the second exposure. Further, since the first exposure and the second exposure are alternately and continuously performed on two different substrate stages, for example, while the substrate is being exposed on one substrate stage, the other substrate stage Since preparatory operations such as substrate replacement and alignment can be performed (parallel processing operation), the throughput can be improved. Here, when performing multiple exposures of triple exposure or more, the third exposure, the fourth exposure,... Are performed on the n substrates without developing any of the substrates following the second exposure. ... is performed in the same manner as described above.

[0028]

In this case, it is possible to use the same pattern for the first exposure and the second exposure. However, in the first exposure in the first step, as in the exposure method according to

[0029]

In each of the exposure methods according to

[0030]

The invention according to

[0031]

According to this, the multiple exposure placed on the other stage is performed in parallel with the partial exposure of the multiple exposure on the substrate placed on one of the two substrate stages. The substrate in the middle of is replaced with a substrate in the middle of another multiple exposure. For this reason, when the exposure on the substrate placed on one stage is completed, one stage is exposed in parallel with the partial exposure of the multiple exposure on the substrate loaded on the other stage. The substrate exchange similar to that described above is performed. Therefore, by repeating such a procedure, partial exposure of multiple exposure on the substrate is successively and sequentially performed on one stage and the other stage.

[0032]

Therefore, for example, when it is necessary to change illumination conditions and other exposure conditions (including mask exchange) between an arbitrary m-th exposure and (m + 1) -th exposure of multiple exposures, etc. Since the exposure condition only needs to be changed, the exposure condition switching time is not limited as in the case where the exposure condition is changed every time the exposure of one substrate is completed. Accordingly, the throughput can be improved particularly when, for example, it takes time to change the exposure condition performed between the m-th exposure and the (m + 1) -th exposure.

[0033]

The invention according to

[0034]

According to this, when the m-th exposure is sequentially performed on the p substrates when the multiple exposure is performed on the plurality of substrates, the conveyance device performs the completion of the m-th exposure. Then, the exposed substrate is transported and temporarily stored in the buffer. Immediately after the exposure on the p-th substrate is completed, the p-th substrate on which the m-th exposure has been completed is stored in the buffer.

[0035]

Next, in the (m + 1) th exposure, the (m + 1) th exposure is sequentially performed on the first to pth substrates taken out from the buffer, Each time the (m + 1) th exposure is completed, the exposed substrate is transported and temporarily stored in the buffer.

[0036]

For example, when it is necessary to change illumination conditions and other exposure conditions (including mask exchange) between an arbitrary m-th exposure and (m + 1) -th exposure in multiple exposures, the exposure conditions only once Therefore, unlike the case where the exposure condition is changed each time the exposure of one substrate is completed, there is no restriction on the switching time of the exposure condition. Accordingly, the throughput can be improved particularly when, for example, it takes time to change the exposure condition performed between the m-th exposure and the (m + 1) -th exposure.

[0037]

In this case, as in the exposure apparatus according to

[0038]

In this case, as in the exposure apparatus according to

[0039]

The exposure apparatus according to any one of

[0040]

In this case, the control apparatus can execute a process such that the first exposure and the second exposure are performed on the same stage for each of the substrates. In such a case, since the first exposure and the second exposure on the same substrate are performed on the same stage, for example, occurrence of an overlay error between the first pattern and the second pattern due to the difference in the stage is prevented. be able to.

[0041]

In each of the exposure apparatuses according to the eighth and ninth aspects, as in the exposure apparatus according to the tenth aspect, the control device selects each of the substrates at the time of substrate alignment performed prior to the first exposure. The specific partition region and the alignment mark attached to the specific partition region can be selected at the time of substrate alignment performed prior to the second exposure.

[0042]

In each of the above-described exposure apparatuses according to

[0043]

A twelfth aspect of the present invention is a substrate processing system comprising: the exposure apparatus according to any one of the fifth to eleventh aspects; and a coater / developer (33) connected inline to the exposure apparatus. is there.

[0044]

According to this, since multiple exposure of a plurality of substrates can be performed with a high throughput by the exposure apparatus, the lithography process is performed by applying the photosensitive agent to the substrate and developing the exposed substrate in the coater / developer. It is possible to perform a series of processes in (2) without touching the substrate to the outside air. Therefore, a series of processes in the lithography process can be performed with high efficiency in a state where dust and the like are prevented from being mixed, and as a result, it is possible to improve device productivity in terms of both throughput and yield.

[0045]

The invention according to

[0046]

According to this, as described above, multiple exposure on a plurality of substrates can be performed with high throughput, and a series of processes in the lithography process can be performed with high efficiency in a state in which dust and the like are prevented from being mixed. As a result, it is possible to improve device productivity in terms of both throughput and yield. In addition, the degree of freedom in buffer arrangement is improved.

[0047]

In this case, as in the substrate processing system according to the fourteenth aspect, at least a space for storing the substrate in the buffer may be a chemical clean atmosphere.

[0048]

15. Each of the substrate processing systems according to

[0049]

Each substrate processing system of Claim 13-15 WHEREIN: As the substrate processing system of

[0050]

DETAILED DESCRIPTION OF THE INVENTION

Hereinafter, an embodiment of the present invention will be described with reference to FIGS. FIG. 1 shows a schematic plan view of a

[0051]

The

[0052]

The C /

[0053]

In the present embodiment, the

[0054]

The

[0055]

The

[0056]

Returning to FIG. 1, the

[0057]

A

[0058]

In order to take out the wafer from the

[0059]

The second

[0060]

The first

[0061]

The second

[0062]

The second

[0063]

That is, the wafer transferred into the

[0064]

On the other hand, the wafer transferred from the

[0065]

As shown in FIG. 1, the

[0066]

Most of the wafer loader system 11 is accommodated in the loader chamber 152B. The wafer loader system 11 includes an

[0067]

On the

[0068]

[0069]

The operations of the respective components of the wafer loader system 11 configured as described above are carried out by the main control device 90 (see FIG. 2) and are not shown. It is controlled by the device.

[0070]

In the wafer loader system 11, an exchange mechanism (hereinafter referred to as “loading mechanism”) for loading a wafer onto the wafer stage WST1, which will be described later, and unloading the wafer from the wafer stage WST1, by the

[0071]

According to the first wafer exchange mechanism, when a wafer is loaded onto the wafer stage WST1, the wafer is transported by the

[0072]

When the wafer is unloaded from the wafer stage WST1, the wafer on the wafer stage WST1 positioned immediately below the

[0073]

Wafer loading and unloading on wafer stage WST2 by the second wafer exchange mechanism are performed in the same manner as wafer loading and wafer unloading by the first wafer exchange mechanism described above. The wafer transfer paths at this time are shown as transfer paths C2 ′ and C3 ′ in FIGS. 5A and 5B.

[0074]

In this embodiment, when the wafer is transferred from the C /

[0075]

Examples of the

[0076]

In the present embodiment, the routing optical system BMU is arranged on the floor as is apparent from FIG. 1, but most of the drawing optical system BMU can be arranged below the floor below the floor surface F.

[0077]

FIG. 2 schematically shows the overall configuration of the exposure apparatus

[0078]

This exposure apparatus

[0079]

The illumination unit ILU includes a beam shaping optical system 46, an energy

[0080]

Here, each part which comprises the illumination unit ILU is demonstrated.

[0081]

The beam shaping optical system 46 is a first fly-eye lens system that constitutes an incident end of a double fly-eye lens system, which will be described later, in which the cross-sectional shape of the ultraviolet pulse light emitted from the

[0082]

The energy

[0083]

The double fly-eye lens system is for uniformizing the intensity distribution of the illumination light. The first fly-

[0084]

In this case, an oscillating mirror 54 for smoothing interference fringes and weak speckles generated on the irradiated surface (reticle surface or wafer surface) is disposed between the

[0085]

The combination of the double fly's eye lens system and the vibrating mirror as in the present embodiment is disclosed in detail in, for example, Japanese Patent Application Laid-Open No. 1-223589 and Japanese Patent Application Laid-Open No. 7-142354.

[0086]

An illumination system aperture stop plate 42 made of a disk-like member is disposed at or near the exit-side focal plane of the second fly-eye lens system 58.

[0087]

A plurality of types (for example, six types) of aperture stops are arranged at equiangular intervals on the illumination system aperture stop plate 42 (only two aperture stops are shown in FIG. 2). The illumination system aperture stop plate 42 is rotated by a motor 74 or the like controlled by the

[0088]

Here, the aperture stop arranged on the illumination system aperture stop plate 42 will be briefly described. The first aperture stop is composed of a small circular aperture, and an aperture stop (small σ) for reducing the σ value as a coherence factor. An aperture stop for normal illumination (normal aperture) composed of a circular aperture is employed as the second aperture stop. As the third to fifth aperture stops, there are three types of modified aperture stops in which a plurality of openings are arranged eccentrically for modified illumination, specifically, two types of double pole stops and one type. The quadrupole aperture is adopted. Further, the sixth aperture stop is an illumination system aperture stop (annular stop) for annular illumination, and the annular ratio (ratio of the diameter of the light shielding part at the center and the outer diameter of the surrounding light transmitting part). ) Is, for example, ½. Two types of double pole stops 59A and 59B are shown in FIGS. 10A and 10D, respectively. These aperture stops 59A and 59B have a relationship (90 °) in which the positional relationship of the stops is orthogonal to each other.

[0089]

A

[0090]

The fixed

[0091]

The

[0092]

A relay optical system including

[0093]

In the above configuration, the incident surface of the first fly-

[0094]

Briefly describing the operation of the illumination unit ILU configured as described above, when the ultraviolet pulse light from the

[0095]

The ultraviolet pulse light passing through the opening of the fixed

[0096]

The reticle driving mechanism includes a reticle stage RST that can move in the XY two-dimensional direction while holding the reticle R on the

[0097]

More specifically, reticle stage RST is actually levitated and supported on

[0098]

As described above, reticle stage RST is actually composed of two stages. In the following, for convenience, reticle stage RST is driven in the X-axis and Y-axis directions by

[0099]

On the reticle stage RST, as shown in FIG. 3, a parallel

[0100]

On the other hand, a pair of corner cube mirrors 35A and 35B are installed on one side in the X-axis direction, which is the scanning direction (scanning direction) of reticle stage RST. Then, from a pair of double path interferometers (not shown) constituting the

[0101]

Returning to FIG. 2, as the projection optical system PL, here, both the object plane side (reticle R side) and the image plane side (wafer side) are telecentric, and reduction of 1/4 (or 1/5) reduction magnification is performed. A system is used. For this reason, when the reticle R is irradiated with the ultraviolet pulse light, the imaging light beam from the portion illuminated by the ultraviolet pulse light in the circuit pattern area on the reticle R enters the projection optical system PL, and the circuit pattern The partial inverted image is limited to a slit shape or a rectangular shape (polygonal shape) at the center of the field on the image plane side of the projection optical system PL for each pulse irradiation of ultraviolet pulsed light. As a result, the partially inverted image of the projected circuit pattern is reduced and transferred to the resist layer on the surface of one shot area of the plurality of shot areas on the wafer arranged on the imaging plane of the projection optical system PL.

[0102]

As the projection optical system PL, when an ArF excimer laser or a KrF excimer laser is used as a light source, a refraction system consisting only of a refractive optical element (lens element) is mainly used. In contrast, F 2 When a laser or the like is used, a so-called catadioptric system (catadioptric refraction and refraction) in which a refractive optical element and a reflective optical element (such as a concave mirror or a beam splitter) are combined as disclosed in, for example, Japanese Patent Laid-Open No. 3-282527. System), or a reflective optical system consisting only of reflective optical elements. F 2 When using a laser, a refractive optical system can be used.

[0103]

In the vicinity of the pupil plane of the projection optical system PL, N.I. A. An aperture stop is provided. The aperture size of the aperture stop is variable, and the numerical aperture (NA) of the projection optical system PL can be freely adjusted. Here, an iris diaphragm is used as the aperture stop. By changing the aperture stop aperture by a diaphragm drive mechanism (not shown), the numerical aperture N.D. A. Can be continuously changed within a predetermined range. The aperture drive mechanism is controlled by the

[0104]

The

[0105]

More specifically, a plurality of gas static pressure bearing devices (not shown) are provided on the bottom surfaces of wafer stages WST1 and WST2, and these gas static pressure bearing devices are formed on the upper surface of

[0106]

On the

[0107]

The four X-axis linear motors (sliders) 82 1 ~ 83 2 Of the two, that is, the X-axis linear motor 82 1 , 83 1 Is a Y-axis linear guide extending in the Y-axis direction (for example, comprising an armature unit incorporating an armature coil) 84 1 Are fixed to one end and the other end in the longitudinal direction. The remaining two X-axis linear motors 82 2 , 83 2 Are similar Y-axis linear guides 84 extending in the Y-axis direction. 2 It is fixed to one end and the other end. Therefore, the Y-axis linear guide 84 1 , 84 2 Each pair of X-axis linear motors 82 1 , 83 1 , 82 2 , 83 2 Are driven along the X-axis.

[0108]

At the bottom of wafer stage WST1, a magnetic pole unit (not shown) having a permanent magnet is provided. This magnetic pole unit and one Y-axis linear guide 84 are provided. 1 Thus, a moving magnet type Y-axis linear motor for driving wafer stage WST1 in the Y-axis direction is configured. In addition, a magnetic pole unit (not shown) having a permanent magnet is provided at the bottom of wafer stage WST2, and this magnetic pole unit and the other Y-axis linear guide 84 are provided. 2 Thus, a moving magnet type Y-axis linear motor for driving wafer stage WST2 in the Y-axis direction is configured. In the following, for each Y-axis linear motor, the Y-axis linear guide 84 that is the respective stator. 1 , 84 2 Y-axis linear motor 84 using the same reference numeral 1 , 84 2 Shall be described.

[0109]