-

TECHNISCHES GEBIET

-

Die vorliegende Erfindung bezieht sich auf ein Läufer-Herstellungsverfahren, ein Herstellungsverfahren für eine rotierende elektrische Maschine, einen Läufer, eine rotierende elektrische Maschine und eine Läufer-Herstellungsvorrichtung, insbesondere auf ein Läufer-Herstellungsverfahren, ein Herstellungsverfahren für eine rotierende elektrische Maschine, einen Läufer, eine rotierende elektrische Maschine und eine Läufer-Herstellungsvorrichtung, die eine Verringerung der Schlitzöffnungsweite ermöglichen.

-

STAND DER TECHNIK

-

In den letzten Jahren mussten rotierende elektrische Maschinen, wie etwa ein Elektromotor und ein elektrischer Generator verkleinert werden und höhere Leistungen erbringen. Als Mittel zur Lösung der Anforderungen ist bekannt, dass ein Läufer vom Typ mit verteilter Wicklung verwendet wird, bei dem der Raumfaktor von Spulen durch rechteckige Leiterdrähte erhöht wird. Vorgeformte Spulen werden zu einem Spulenkorb zusammengefasst, und ein Kern wird in den Spulenkorb eingelegt, so dass weniger Schweißteile der Spulen und eine verbesserte Produktivität erzielt werden.

-

Bei diesem Läufertyp behindern sich jedoch Spulen und Kern gegenseitig, wenn die Schlitzöffnungsweite des Läufers verkleinert wird. Daher ist es schwierig, die Schlitzöffnungsweite zu verringern. Wird die Schlitzöffnungsweite erweitert, besteht das Problem, dass der magnetische Widerstand zunimmt, der Wirkungsgrad der rotierenden elektrischen Maschine abnimmt und die Größe der rotierenden elektrischen Maschine zunimmt. Außerdem ist es bei einer Vergrößerung der Schlitzöffnungsweite nicht möglich, das Herausragen der Spulen zur inneren Umfangsseite mechanisch zu verhindern, so dass es notwendig ist, die Spulen durch Befestigungsmittel, wie z.B. Kleben zu fixieren.

-

Zur Lösung solcher Probleme ist eine Konfiguration bekannt, bei der die Zahnendbereiche nach dem Kern-Einfügen von der Zahn-Mitte zu den Schlitz-Seiten, die in der Umfangsrichtung Außenseiten sind, geöffnet werden, um die Schlitzöffnungsweite enger zu machen (siehe z.B. Patentdokument 1). In dem Patentdokument 1 werden die Zahnendbereiche mit Schlitzen versehen, so dass die Verformung der Endteile verringert und die magnetische Eigenschaft verbessert werden. Ferner wird eine Verbesserung der Materialausbeute im Vergleich zu einem konventionellen Fall erzielt, bei dem die Umfangsrichtungsvorsprünge der Zahnendbereiche in radialer Richtung nach innen ragen und nach der Montage die in radialer Richtung nach innen ragenden Vorsprünge in die Umfangsrichtung gebogen werden.

-

Andererseits beschreibt das unten genannte Patentdokument 2 eine Struktur, bei der geteilte Kerne mit Umfangsrichtungsvorsprüngen an den Schuhenden von der Innenseite in radialer Richtung eingesetzt werden. Durch das Einfügen von innen in radialer Richtung ist es möglich, gegenseitige Behinderungen zwischen den Vorsprüngen der Zahnendbereiche und den Spulen zu vermeiden. Auf der Jochrückenseite des Zahnes bildet sich jedoch ein Spalt in Umfangsrichtung zwischen einer rechteckigen Spule und einem Zahnbereich.

-

Dementsprechend wird Magnetpulver in den Spalt eingebracht, so dass Magnetbahnbereiche sichergestellt werden und die Wärmeabfuhr von der Spule zum Kern verbessert wird und somit eine Verkleinerung und Leistungssteigerung erzielt wird.

-

STAND DER TECHNIK

-

- Patentdokument 1: Japanisches Patent JP 5 557 058 B2

- Patentdokument 2: Japanisches Patent JP 5 352 979 B2

-

KURZBESCHREIBUNG DER ERFINDUNG

-

Mit der Erfindung zu lösende Probleme

-

Beim Läufer der rotierenden elektrischen Maschine gemäß dem Patentdokument 1 jedoch nimmt der magnetische Widerstand zu und die Leistung ab, da Schlitze an den Zahnendbereichen vorhanden sind, was zu einem Problem der Größenzunahme der rotierenden elektrischen Maschine führt. Da die Zahnendbereiche nach dem Einfügen der geteilten Kerne plastisch verformt werden, besteht zudem das Problem, dass die magnetischen Eigenschaften am plastisch verformten Teil verschlechtert werden. Darüber hinaus wird die Bruchdehnung stark verringert, wenn elektromagnetische Stahlbleche mit hohem Siliciumanteil zur Reduzierung des Eisenverlustes verwendet werden. Daher ist eine große Verformung nicht möglich und es ist schwierig, einen ausreichenden Überstand in der Umfangsrichtung sicherzustellen.

-

Bei dem Läufer der rotierenden elektrischen Maschine gemäß Patentdokument 2 ist es notwendig, Magnetpulver nach dem Einfügen des Kerns einzubringen, und somit besteht ein Problem, dass die Produktivität verschlechtert wird. Darüber hinaus hat Magnetpulver eine geringere magnetische Flussdichte als elektromagnetische Stahlbleche. Dadurch sinkt die Leistung gegenüber dem Fall der Zahnbereiche mit nur elektromagnetischen Stahlblechen, was zu dem Problem führt, dass die Größe der rotierenden elektrischen Maschine erhöht wird. Außerdem ist es notwendig, den Spulenkorb vor dem Einfügen des Kerns mit einem Kleber zu fixieren, so dass die Kosten für Material und Produktion steigen.

-

Die vorliegende Erfindung soll die oben genannten Probleme lösen, und Aufgabe der vorliegenden Erfindung ist es, ein Läufer-Herstellungsverfahren, ein Herstellungsverfahren für eine rotierende elektrische Maschine, einen Läufer, eine rotierende elektrische Maschine und eine Läufer-Herstellungsvorrichtung zur Verfügung zu stellen, die eine Verringerung der Schlitzöffnungsweite ermöglichen und die verkleinert, hoch effizient, kostengünstig und sehr produktiv sind.

-

Mittel zum Lösen der Probleme

-

Ein Läufer-Herstellungsverfahren gemäß der vorliegenden Erfindung ist ein Verfahren zur Herstellung eines Läufers, der Folgendes aufweist: mehrere ringförmig angeordnete innere Kerne mit jeweils einem in radialer Richtung aus einem Jochrückenbereich herausragenden Zahnbereich und einem sich in der Umfangsrichtung an einem Ende des Zahnbereichs erstreckenden Umfangsrichtungs-Vorsprungsbereich; einen Spulenkorb, gebildet durch Kombination mehrerer Spulen-Einheiten mit jeweils in Schlitzen zwischen den Zahnbereichen zu speichernden Schlitzbereichen und einem die Schlitzbereiche verbindenden Wendebereich; und ein Fixierteil mit einer ringförmigen Form, das einen Außenumfang der mehreren inneren Kerne fixiert, wobei die Schlitzbereiche der Spulen-Einheiten in jedem Schlitz zwischen den Zahnbereichen so angeordnet werden, dass sie in radialer Richtung ausgerichtet sind.

-

Das Verfahren weist Folgendes auf: einen Spulen-Zusammenbauschritt, bei dem mehrere Spulen-Einheiten kombiniert werden, zum Bilden des Spulenkorbs mit einer ringförmigen Form; einen Kern-Einfügeschritt zum Einfügen der inneren Kerne von einer radial äußeren Seite oder einer radial inneren Seite des Spulenkorbs; und einen Fixierteil-Einfügeschritt zum Einfügen des Fixierteils in den äußeren Umfang des inneren Kerns.

-

Beim Kern-Einfügeschritt wird in einem Zustand, in dem die Schlitzbereiche der Spulen-Einheiten in der Umfangsrichtung ausgerichtet bleiben, eine Position in der Radialrichtung des Spulenkorbs an einer nach außen in radialer Richtung verschobenen Kerneinfügeposition relativ zu einer Normalposition nach der Fertigstellung des Läufers beibehalten, und die innere Kerne von der radial äußeren Seite oder der radial inneren Seite des Spulenkorbs eingesetzt werden, und nach dem Kern-Einfügeschritt, die Positionen in Radialrichtung des Spulenkorbs und der inneren Kerne in radialer Richtung nach innen oder in radialer Richtung nach außen in die Normalposition nach der Fertigstellung des Läufers bewegt werden.

-

Ein Verfahren zum Herstellen einer rotierenden elektrischen Maschine gemäß der vorliegenden Erfindung weist Folgendes auf: die Anbringung eines an einer Rotorwelle befestigten drehbaren Rotors, auf einer inneren Umfangsseite des Läufers, hergestellt mit dem Verfahren zur Herstellung des Läufers, wie oben beschrieben.

-

Ein Läufer gemäß der vorliegenden Erfindung weist Folgendes auf: mehrere ringförmig angeordnete innere Kerne mit jeweils einem in radialer Richtung aus einem Jochrückenbereich herausragenden Zahnbereich und einem Umfangsrichtungs-Vorsprungsbereich, der sich in einer Umfangsrichtung an einem Ende des Zahnbereichs erstreckt; einen Spulenkorb, gebildet durch die Kombination mehrerer Spulen-Einheiten parallel in gleicher Teilung in der Umfangsrichtung, wobei die Spulen-Einheiten jeweils mindestens drei Schlitzbereiche aufweisen, die in Schlitzen zwischen den Zahnbereichen zu lagern sind, und einen Wendebereich, der die Schlitzbereiche ohne Verbindungsteile verbindet; und ein Fixierteil mit einer ringförmigen Form, das den Außenumfang der mehreren inneren Kerne fixiert.

-

Von jeder Spulen-Einheit sind mindestens die Schlitzbereiche aus einem rechteckigen Leiterdraht gebildet. Die Schlitzbereiche sind in jedem Schlitz zwischen den Zahnbereichen so angeordnet, dass sie in radialer Richtung und in engem Kontakt mit den inneren Kernen mit einem Isolierteil konstanter Dicke dazwischen ausgerichtet sind. Die Innenumfangsfläche des Umfangsrichtungs-Vorsprungsbereichs am Ende eines jeden Zahnbereichs wird in einer glatten Bogenform oder gerader Form gebildet.

-

Die Bedingung X1 > X2 ist erfüllt, wobei X1 die Breite in Umfangsrichtung jedes Schlitzbereichs der Spulen-Einheiten und X2 der Abstand in Umfangsrichtung zwischen den Umfangsrichtungs-Vorsprungs-bereichen an den Enden der Zahnbereiche sind. Die Bedingung Y3 > Y1 ist erfüllt, wobei Y1 der Abstand in Umfangsrichtung zwischen den benachbarten Schlitzbereichen auf einer radial innersten Seite der Spulen-Einheiten und Y3 die Breite in Umfangsrichtung des Jochrückenbereichs jedes inneren Kerns sind.

-

Eine rotierende elektrische Maschine gemäß der vorliegenden Erfindung weist Folgendes auf: den obigen Läufer; und einen Rotor, der an einer Rotorwelle befestigt und drehbar auf einer inneren Umfangsseite des Läufers vorgesehen ist.

-

Eine Läufer-Herstellungsvorrichtung gemäß der vorliegenden Erfindung ist eine Vorrichtung zur Herstellung eines Läufers, der Folgendes aufweist: mehrere ringförmig angeordnete innere Kerne mit jeweils einem in radialer Richtung aus einem Jochrückenbereich herausragenden Zahnbereich und einem sich in einer Umfangsrichtung an einem Ende des Zahnbereichs erstreckenden Umfangsrichtungs-Vorsprungsbereich; einen Spulenkorb, gebildet durch Kombination mehrerer Spulen-Einheiten mit jeweils in Schlitzen zwischen der Zahnbereiche aufzunehmenden Schlitzbereichen und einem die Schlitzbereiche verbindenden Wendebereich; und ein Fixierteil mit einer ringförmigen Form, das den Außenumfang der mehreren inneren Kerne fixiert.

-

Die Schlitzbereiche der Spulen-Einheiten sind in jedem Schlitz zwischen den Zahnbereichen so angeordnet, dass sie in radialer Richtung ausgerichtet sind. Die Vorrichtung weist Folgendes auf: ein Einstellteil für die Spulenposition in Radialrichtung zur Einstellung der Position des Spulenkorbs in Radialrichtung; ein Spulen-Axialpositions-Einstellteil zur Einstellung der Axialrichtung des Spulenkorbs; ein Bewegungsteil zum Aufweiten des Abstandes in Umfangsrichtung zwischen den Schlitzbereichen, in die der innere Kern eingeführt werden soll; ein Kerneinsetzteil zum Bewegen des inneren Kerns nach innen in radialer Richtung; und ein Kern-Innenseiten-Einstellement zum Einstellen einer radial-innerseitigen Position des inneren Kerns. Das Bewegungsteil hat eine solche Keilform, dass die Breite in Umfangsrichtung zu einer radial äußeren Seite hin zunimmt.

-

Effekt der Erfindung

-

Das Läufer-Herstellungsverfahren und die Vorrichtung zur Herstellung einer rotierenden elektrischen Maschine gemäß der vorliegenden Erfindung können die Realisierung von einem Läufer und eine rotierende elektrische Maschine ermöglicht werden, die eine verengte Schlitzöffnungsweite hat und verkleinert, hocheffizient, kostengünstig und sehr produktiv ist.

-

Der Läufer und die rotierende elektrische Maschine gemäß der vorliegenden Erfindung haben ihre Umfangsrichtungs-Vorsprungsbereiche an den Enden der Zahnbereiche. Dadurch wird der magnetische Widerstand zwischen dem Rotor und dem Läufer verringert, so dass der Eisenverlust des Rotors reduziert werden kann. Ferner kann der Spulen-Raumfaktor erhöht werden, so dass eine rotierende elektrische Maschine mit hohem Wirkungsgrad und hoher Leistung erzielt werden kann.

-

Die Vorrichtung zur Herstellung eines Läufers gemäß der vorliegenden Erfindung ermöglicht die Herstellung von einem Läufer für eine rotierende elektrische Maschine mit hohem Wirkungsgrad und hoher Leistung bei Verwendung einfacher Vorrichtungen und mit ausgezeichneter Produktivität.

-

Figurenliste

-

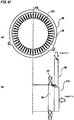

- 1 ist eine Schnittansicht einer rotierenden elektrischen Maschine gemäß Ausführungsform 1 der vorliegenden Erfindung;

- 2 ist eine perspektivische Darstellung eines Läufers einer rotierenden elektrischen Maschine gemäß Ausführungsform 1 der vorliegenden Erfindung;

- 3 ist eine Draufsicht und eine teilweise Schnittansicht des Läufers gemäß Ausführungsform 1 der vorliegenden Erfindung;

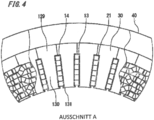

- 4 ist eine detaillierte Schnittansicht vom Bereich A des in 3 gezeigten Läufers;

- 5 ist eine schematische Frontansicht einer Spulen-Einheit, die eine Läuferwicklung gemäß der Ausführungsform 1 der vorliegenden Erfindung bildet;

- 6 ist eine schematische Darstellung der in 5 gezeigten Spule in Pfeilrichtung Yo;

- 7 ist eine schematische perspektivische Darstellung der Spule gemäß 5;

- 8 ist eine schematische Draufsicht, die einen Zustand zeigt, in dem mehrere Spulen-Einheiten in Schlitzen eines Läuferkerns im Läufer gemäß Ausführungsform 1 der vorliegenden Erfindung angeordnet sind;

- 9 zeigt ein Flussdiagramm eines Läufer-Herstellungsverfahrens gemäß Ausführungsform 1 der vorliegenden Erfindung;

- 10 zeigt ein Flussdiagramm eines Kern-Einfügeschrittes gemäß Ausführungsform 1 der vorliegenden Erfindung;

- 11 zeigt ein Flussdiagramm eines Fixierteil-Einfügeschrittes gemäß Ausführungsform 1 der vorliegenden Erfindung;

- 12 ist eine perspektivische Darstellung eines Spulenkorbs als Läuferwicklung gemäß Ausführungsform 1 der vorliegenden Erfindung;

- 13 ist eine perspektivische Ansicht, die einen Zustand zeigt, in dem innere Kerne auf der Außenseite des Spulenkorbs als Läuferwicklung gemäß Ausführungsform 1 der vorliegenden Erfindung angeordnet sind;

- 14 ist eine perspektivische Ansicht, die einen Zustand nach dem Einfügen der inneren Kerne in den Spulenkorb als Läuferwicklung gemäß Ausführungsform 1 der vorliegenden Erfindung zeigt;

- 15 ist eine perspektivische Darstellung des Läufers nach dem Einfügen eines äußeren Kerns gemäß Ausführungsform 1 der vorliegenden Erfindung;

- 16 ist eine Schnittansicht, die den Läufer nach dem Einfügen des äußeren Kerns gemäß Ausführungsform 1 der vorliegenden Erfindung zeigt;

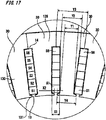

- 17 ist eine detaillierte Schnittansicht vom Bereich B des Läufers in 16;

- 18 ist eine schematische Darstellung des Kern-Einfügeschrittes gemäß Ausführungsform 1 der vorliegenden Erfindung;

- 19 ist eine schematische Darstellung des Kern-Einfügeschrittes gemäß Ausführungsform 1 der vorliegenden Erfindung;

- 20 ist eine schematische Darstellung des Kern-Einfügeschrittes gemäß Ausführungsform 1 der vorliegenden Erfindung;

- 21 ist eine schematische Darstellung des Kern-Einfügeschrittes gemäß Ausführungsform 1 der vorliegenden Erfindung;

- 22 ist eine schematische Darstellung des Kern-Einfügeschrittes gemäß Ausführungsform 1 der vorliegenden Erfindung;

- 23 ist eine schematische Darstellung des Kern-Einfügeschrittes gemäß Ausführungsform 1 der vorliegenden Erfindung;

- 24 ist eine schematische Darstellung des Kern-Einfügeschrittes und eine vergrößerte Darstellung des Bereichs E1 davon gemäß Ausführungsform 1 der vorliegenden Erfindung;

- 25 ist eine schematische Darstellung des Kern-Einfügeschrittes und eine vergrößerte Darstellung vom Bereich E2 davon, gemäß Ausführungsform 1 der vorliegenden Erfindung;

- 26 ist eine schematische Darstellung eines Bewegungsteils, das in dem Kern-Einfügeschritt gemäß Ausführungsform 1 der vorliegenden Erfindung verwendet wird;

- 27 ist eine schematische Darstellung einer Läufer-Herstellungsvorrichtung, die im Kern-Einfügeschritt gemäß Ausführungsform 1 der vorliegenden Erfindung eingesetzt wird;

- 28 ist eine schematische Darstellung des Bewegungsteils, das in dem Kern-Einfügeschritt gemäß Ausführungsform 1 der vorliegenden Erfindung verwendet wird;

- 29 ist eine schematische Darstellung der Läufer-Herstellungsvorrichtung im Kern-Einfügeschritt gemäß Ausführungsform 1 der vorliegenden Erfindung;

- 30 ist eine schematische Darstellung des Kern-Einfügeschrittes und eine vergrößerte Ansicht des Bereichs E3 davon, gemäß der Ausführungsform 1 der vorliegenden Erfindung;

- 31 ist eine schematische Darstellung des Kern-Einfügeschrittes und eine vergrößerte Ansicht des Bereichs E4 davon, gemäß der Ausführungs form 1 der vorliegenden Erfindung;

- 32 ist eine schematische Darstellung des Kern-Einfügeschrittes und eine vergrößerte Ansicht des Bereichs E5 davon, gemäß der Ausführungsform 1 der vorliegenden Erfindung;

- 33 ist eine schematische Darstellung des Kern-Einfügeschrittes und eine vergrößerte Ansicht des Bereichs E6 davon, gemäß der Ausführungsform 1 der vorliegenden Erfindung;

- 34 ist eine schematische Darstellung des Kern-Einfügeschrittes und eine vergrößerte Ansicht des Bereichs E7 davon, gemäß der Ausführungsform 1 der vorliegenden Erfindung;

- 35 ist eine schematische Darstellung des Kern-Einfügeschrittes und eine vergrößerte Ansicht des Bereichs E8 davon, gemäß der Ausführungsform 1 der vorliegenden Erfindung;

- 36 ist eine schematische Darstellung des Kern-Einfügeschrittes und eine vergrößerte Ansicht des Bereichs E9 davon, gemäß der Ausführungsform 1 der vorliegenden Erfindung;

- 37 ist eine schematische Darstellung des Kern-Einfügeschrittes und eine vergrößerte Ansicht des Bereichs E10 davon, gemäß der Ausführungsform 1 der vorliegenden Erfindung;

- 38 ist eine schematische Darstellung des Kern-Einfügeschrittes und eine vergrößerte Ansicht des Bereichs E11 davon, gemäß Ausführungsform 1 der vorliegenden Erfindung;

- 39 ist eine schematische Darstellung des Kern-Einfügeschrittes und eine vergrößerte Darstellung des Bereichs E12 davon gemäß Ausführungsform 1 der vorliegenden Erfindung;

- 40 ist eine schematische Darstellung des Fixierteil-Einfügeschrittes gemäß Ausführungsform 1 der vorliegenden Erfindung;

- 41 ist eine schematische Darstellung des Fixierteil-Einfügeschrittes gemäß Ausführungsform 1 der vorliegenden Erfindung;

- 42 ist eine schematische Darstellung des Fixierteil-Einfügeschrittes gemäß Ausführungsform 1 der vorliegenden Erfindung;

- 43 ist eine Schnittansicht, die einen Läufer zeigt, nachdem ein äußerer Kern gemäß Ausführungsform 2 der vorliegenden Erfindung eingefügt worden ist;

- 44 ist eine detaillierte Schnittansicht vom Bereich J des Läufers in 43;

- 45 ist eine schematische Darstellung des Kern-Einfügeschrittes gemäß Ausführungsform 2 der vorliegenden Erfindung;

- 46 ist eine schematische Darstellung der in 5 gezeigten Spule in Pfeilrichtung Yi;

- 47 ist eine schematische Darstellung der nach außen in radialer Richtung verschobenen Spulen-Einheiten, wenn die Spulen-Einheiten nach der Fertigstellung des Läufers vorab in die Form gebracht werden.

- 48 ist eine schematische Darstellung der in radialer Richtung nach außen verschobenen Spulen-Einheiten, wenn die Teilung der Wendebereiche in Umfangsrichtung im Voraus erhöht wird.

-

BESCHREIBUNG DER AUSFÜHRUNGSFORMEN

-

Ausführungsform 1

-

Im Folgenden wird die Ausführungsform 1 der vorliegenden Erfindung anhand der Zeichnungen beschrieben.

-

1 ist eine Schnittansicht mit einer rotierenden elektrischen Maschine gemäß Ausführungsform 1 der vorliegenden Erfindung, und 2 ist eine Perspektivansicht mit einem Läufer der rotierenden elektrischen Maschine gemäß 1. In der folgenden Beschreibung ist eine Rotorwelle-Richtung (vertikale Richtung in 1) als axiale Richtung, eine Rotorwelle-Mittenrichtung (horizontale Richtung in 1) als radiale Richtung und eine Drehrichtung um die Rotorwelle als Umfangsrichtung definiert.

-

In den Zeichnungen weist eine rotierende elektrische Maschine 100 Folgendes auf: ein Gehäuse 1 mit einem unteren zylindrischen Rahmen 2 und einem Lagerschild 3, das eine Öffnung des Rahmens 2 verschließt; einen Läufer 10, der an dem Lagerschild 3 mit Schrauben 9 durch Befestigungslöcher 12 hindurch befestigt ist; eine Rotorwelle 6, die drehbar an einem unteren Teil des Rahmens 2 und des Lagerschildes 3 über Lager 4 gelagert ist; und einen Rotor 5, der an der Rotorwelle 6 befestigt und drehbar an der inneren Umfangsseite des Läufers 10 vorgesehen ist.

-

Der Rotor 5 ist ein Permanentmagnet-Rotor, der Folgendes aufweist: einen an der Rotorwelle 6 befestigten Rotorkern 7, der an der axialen Position eingesetzt ist; und Permanentmagnete 8, die an der Außenumfangsfläche des Rotorkerns 7 eingebettet sind und in einer vorbestimmten Teilung in der Umfangsrichtung angeordnet sind und Magnetpole bildet. Es wird darauf hingewiesen, dass der Rotor 5 nicht auf einen Permanentmagnet-Rotor beschränkt ist, sondern ein Kurzschlussläufer sein kann, in dem unisolierte Rotorleiter in Schlitzen eines Rotorkerns gelagert und beidseitig durch Kurzschlussringe kurzgeschlossen werden, oder ein gewickelter Rotor, in dem isolierte Leiterdrähte in Schlitzen eines Rotorkerns montiert sind.

-

Als Nächstes wird die Konfiguration des Läufers gemäß Ausführungsform 1 der vorliegenden Erfindung genauer beschrieben. 3 ist eine Draufsicht und eine partielle Schnittansicht des Läufers gemäß Ausführungsform 1 der vorliegenden Erfindung und 4 ist eine detaillierte Schnittansicht des in 3 gezeigten Teils A des Läufers.

-

Wie in 2 und 3 dargestellt, weist der Läufer 10 Folgendes auf: einen Läuferkern 11; eine Läuferwicklung 20 auf dem Läuferkern 11; und Isolierflächenkörper 14, die die Läuferwicklung 20 und den Läuferkern 11 elektrisch voneinander trennen. Hier, bei der rotierenden elektrischen Maschine gemäß der vorliegenden Ausführungsform, ist die Polzahl acht, die Anzahl der Schlitze der Läuferkern 11 achtundvierzig und die Läuferwicklung 20 eine dreiphasige Wicklung. Das heißt, in dem Läuferkern 11 werden pro Pol und Phase zwei Schlitze gebildet.

-

Wie in 3 und 4 dargestellt, weist der Läuferkern 11 einen äußeren Kern 40 auf der äußeren Umfangsseite und innere Kerne 30 auf der inneren Umfangsseite auf. Jeder innere Kern 30 hat einen Jochrückenbereich 129, einen Zahnbereich 130, der sich vom Jochrückenbereich 129 radial nach innen erstreckt, und einen Umfangsrichtungs-Vorsprungsbereich 131, der sich in der Umfangsrichtung vom Ende des Zahnbereichs 130 aus erstreckt. Der Läuferkern 11 wird gebildet, indem mehrere innere Kerne 30 ringförmig so angeordnet werden, dass die in der Umfangsrichtung benachbarten Jochrückenbereiche 129 miteinander in Kontakt stehen, und dann der Außenumfang des inneren Kerns 30 durch den äußeren Kern 40 fixiert wird.

-

Der Läuferkern 11 hat Schlitze 13, die Zwischenräume sind, welche in der Umfangsrichtung durch die Zahnbereiche 130 des inneren Kerns 30 unterteilt sind. In jedem Schlitz 13 ist eine Spulen-Einheit 21 angeordnet, die die Läuferwicklung 20 und den Isolierflächenkörper 14 aufweist, ein Isolierteil, das die Spulen-Einheit 21 und die Läuferkern 11 elektrisch voneinander isoliert. Es wird darauf hingewiesen, dass die Isolierflächenkörper 14, die Isolierteile sind, vor einem später beschriebenen Kern-Einfügeschritt an den inneren Kernen 30 befestigt werden.

-

Wie oben beschrieben, werden die Schlitzbereiche S1 bis S6 der Spulen-Einheit 21, die in den Schlitzen 13 zwischen den Zahnbereichen 130 gelagert werden sollen, aus einem rechteckigen Leiterdraht gebildet. In jedem Schlitz 13 sind die Schlitzbereiche S1 bis S6 in radialer Richtung fluchtend und in engem Kontakt mit den inneren Kernen 30 mit einem Isolierflächenkörper 14 dazwischen angeordnet, der ein Isolierteil gleichmäßiger Dicke ist. Die Innenumfangsfläche des Umfangsrichtungs-Vorsprungsbereichs 131 am Ende jedes Zahnbereichs 130 ist in glatter Bogenform oder gerader Form ausgebildet.

-

Die innere Kerne 30 und der äußere Kern 40 des Läuferkerns 11 werden durch das Stapeln und Zusammenführen einer vorgegebenen Anzahl von elektromagnetischen Stahlblechen gebildet. Der Läuferkern 11 kann als integrierter Typ Kern aus einem beliebigen magnetischen Material, wie z.B. einem Pulverkern geformt werden. Der innere Kern 30 kann anstelle des äußeren Kerns 40 mit einem ringförmigen Fixierteil befestigt werden. In den Patentansprüchen wird der äußere Kern 40 oder das ringförmige Fixierteil als Fixierteil bezeichnet.

-

Der äußere Kern 40 ist mit den Befestigungslöchern 12 zur Befestigung des Läuferkerns 11 versehen. Da die Befestigungslöcher 12 im Läuferkern 11 vorgesehen sind, ist es nicht notwendig, Befestigungsmittel, wie etwa Schrumpfsitz oder Presssitz zur Befestigung der Läuferkern 11 am Rahmen zu verwenden. Dadurch wird eine der Produktivitätssteigerung erzielt. Da zudem keine Druckspannung durch die Montage auf den äußeren Kern 40 ausgeübt wird, reduziert sich eine auf den äußeren Kern 40 auszuübende Spannung, und Hystereseverluste durch ein Wechselstrommagnetfeld werden reduziert, so dass ein effizienzsteigernder Effekt erzielt wird. Ohne Einschränkung auf die Befestigung mit den Befestigungslöchern 12 ist eine Befestigung durch das Einpassen am Rahmen selbstverständlich möglich.

-

Im Folgenden wird die Struktur der Läuferwicklung der vorliegenden Ausführungsform beschrieben. 5 bis 7 zeigen die Spulen-Einheit 21, die die Läuferwicklung bildet.

-

5 ist eine schematische Frontansicht der Spulen-Einheit, die die Läuferwicklung gemäß der vorliegenden Ausführungsform bildet. 6 ist eine schematische Darstellung der in 5 gezeigten Spule aus Pfeilrichtung Yo. 7 ist eine schematische perspektivische Darstellung der Spule gemäß 5.

-

Wie in 5 und 7 dargestellt, weist die Spulen-Einheit 21 der vorliegenden Ausführungsform einen einzigen leitfähigen Draht auf, der ohne Verbindungsteile durchgehend ist und einen Kupferdraht oder einen Aluminiumdraht mit einer Isolierschicht z.B. aus einem Harzlack aufweist. Die Spulen-Einheit 21 der vorliegenden Ausführungsform wird durch Biegen eines rechteckigen leitfähigen Drahtes mit einer im Wesentlichen rechteckigen Querschnittsform so geformt, dass zwei sechseckige Teile nebeneinander in Breitenrichtung angeordnet sind. Bei der vorliegenden Ausführungsform wird die Läuferwicklung 20 durch die kontinuierliche Anordnung von 48 Spulen-Einheiten 21 in der Umfangsrichtung gebildet.

-

Die Spulen-Einheit 21 hat sechs Schlitzbereiche S1 bis S6 in gerader Stabform, die in den Schlitzen 13 abgelegt werden, die sich aus einem ersten Schlitzbereich S1 für eine erste Lage, einem zweiten Schlitzbereich S2 für eine zweite Lage, einem dritten Schlitzbereich S3 für eine dritte Lage, einem vierten Schlitzbereich S4 für eine vierte Lage, einem fünften Schlitzbereich S5 für eine fünfte Lage und einem sechsten Schlitzbereich S6 für eine sechste Lage zusammensetzen.

-

Der erste Schlitzbereich S1, der dritte Schlitzbereich S3 und der fünfte Schlitzbereich S5 befinden sich an gleicher Stelle in der Umfangsrichtung.

-

Der zweite Schlitzbereich S2 ist vom ersten Schlitzbereich S1 in der Umfangsrichtung durch ein Sechs-Schlitz-Winkelintervall entsprechend einer magnetischen Polteilung und der sechste Schlitzbereich S6 vom fünften Schlitzbereich S5 in der Umfangsrichtung durch ein Sechs-Schlitz-Winkelintervall entsprechend einer magnetischen Polteilung getrennt.

-

Der vierte Schlitzbereich S4 ist vom dritten Schlitzbereich S3 zur anderen Seite in der Umfangsrichtung durch ein sechs-Schlitz-Winkelintervall entsprechend einer Magnetpolteilung getrennt.

-

Die Spulen-Einheit 21 hat Wendebereiche, die ohne Verbindungsteile durchgehend sind und jeweils einstückig verbunden sind: der erste Schlitzbereich S1 und der zweite Schlitzbereich S2; der zweite Schlitzbereich S2 und der dritte Schlitzbereich S3; der dritte Schlitzbereich S3 und der vierte Schlitzbereich S4; der vierte Schlitzbereich S4 und der fünfte Schlitzbereich S5; und der fünfte Schlitzbereich S5 und der sechste Schlitzbereich S6.

-

Der erste Schlitzbereich S1 und der zweite Schlitzbereich S2 sind über die Wendebereiche T1-1 und T2-1 verbunden.

-

Der zweite Schlitzbereich S2 und der dritte Schlitzbereich S3 sind über die Wendebereiche T2-2 und T3-2 verbunden.

-

Der dritte Schlitzbereich S3 und der vierte Schlitzbereich S4 sind über die Wendebereiche T3-1 und T4-1 verbunden.

-

Der vierte Schlitzbereich S4 und der fünfte Schlitzbereich S5 sind über die Wendebereiche T4-2 und T5-2 verbunden.

-

Der fünfte Schlitzbereich S5 und der sechste Schlitzbereich S6 sind über die Wendebereiche T5-1 und T6-1 verbunden.

-

Ferner werden Wendebereiche T1-2, T6-2 gebildet, die sich jeweils von dem ersten und sechsten Schlitzbereich S1 und S6 erstrecken und in der Umfangsrichtung zu einander entgegengesetzten Außenseiten gebogen sind. Anschlussteile der Wendebereiche T1-2, T6-2 sind durch Verbindungsmittel, wie etwa Schweißen mit anderen Spulen-Einheiten oder einem Sternpunkt oder einem Einspeisebereich verbunden.

-

8 ist eine schematische Draufsicht, die einen Zustand zeigt, in dem eine Vielzahl der Spulen-Einheiten in den Schlitzen des Läuferkerns, am drahtanschlussseitigen Spulenende, im Läufer gemäß der vorliegenden Ausführungsform angeordnet sind. Es wird darauf hingewiesen, dass in 8 der Pfeil Cd die Umfangsrichtung der rotierenden elektrischen Maschine und der Pfeil Rd die radial nach innen gerichtete Richtung angibt.

-

In 8 sind zur besseren Darstellung die Zahnbereiche 130 und die Schlitze 13, die im Läuferkern 11 ringförmig angeordnet sind, in einer geraden Abwicklung dargestellt. Ferner sind zur besseren Darstellung die Schlitze 13 in der Zeichnung von links nach rechts mit den Nummern 1 bis 13 nummeriert.

-

In 8 ist beispielsweise die Spulen-Einheit 21, von der sich der erste Schlitzbereich S1, der dritte Schlitzbereich S3 und der fünfte Schlitzbereich S5 im siebten (Nr. 7) Schlitz befinden, so vorgesehen, dass sich der zweite Schlitzbereich S2 und der sechste Schlitzbereich S6 im ersten Schlitz (Nr. 1) befinden, der in der Umfangsrichtung vom siebten Schlitz in Richtung einer Seite durch ein Sechs-Schlitz-Winkelintervall entsprechend einer magnetischen Polteilung getrennt ist, und der vierte Schlitzbereich S4 befindet sich im dreizehnten (Nr. 13) Schlitz, der in Richtung der anderen Seite in der Umfangsrichtung durch ein Sechs-Schlitz-Winkelintervall entsprechend einer magnetischen Polteilung getrennt ist.

-

In diesem siebten (Nr. 7) Schlitz befinden sich der zweite Schlitzbereich S2 und der sechste Schlitzbereich S6 einer weiteren Spulen-Einheit 21 auf der anderen Seite in der Umfangsrichtung und der vierte Schlitzbereich S4 noch einer weiteren Spulen-Einheit 21 auf der einen Seite in der Umfangsrichtung.

-

Das heißt, im siebten (Nr. 7) Schlitz, von der Jochrückenbereichseite des Läuferkerns 11 zur Öffnungsseite, sind die Schlitzbereiche in der folgenden Reihenfolge angeordnet: sechster Schlitzbereich S6, fünfter Schlitzbereich S5, vierter Schlitzbereich S4, dritter Schlitzbereich S3, zweiter Schlitzbereich S2 und dann erster Schlitzbereich S1. Auch in den anderen Schlitzen sind die Schlitzbereiche in gleicher Weise angeordnet.

-

Bei der vorliegenden Ausführungsform wird der Fall beschrieben, dass die Spulen-Einheit 21 sechs Schlitzbereiche S1 bis S6 hat. Es kann jedoch jede Spulen-Einheit verwendet werden, die mindestens drei Schlitzbereiche und mindestens zwei elastische Wendebereiche aufweist, die die Schlitzbereiche verbinden, und eine Vielzahl von Spulen-Einheiten kann so angeordnet werden, dass sie in der Umfangsrichtung parallel in gleicher Teilung kombiniert werden können.

-

Bei Verwendung der Spulen-Einheiten mit obiger Konfiguration werden die Zahnbereiche des inneren Kerns wie später beschrieben in die bereits geformten und zusammengesetzten Spulen-Einheiten eingesetzt. Gegenüber dem Fall, dass Wendebereiche ohne Anschlussteile nur einseitig in axialer Richtung eines Läufers gebildet werden und die Montage durch Verschieben der Spule in axialer Richtung in Richtung Zahnbereiche des Läufers von der den Wendebereichen gegenüberliegenden Seite aus erfolgt, um in die Zahnbereiche des Läufers eingesetzt zu werden, ergibt sich eine Verringerung der Anzahl der Schweißteile und Verbesserung der Produktivität, da die Wendebereiche ohne Anschlussteile in der Spule kontinuierlich geformt werden können.

-

In dem später gemäß dieser Ausführungsform beschriebenen Läufer-Herstellungsverfahren können nicht nur solche Spulen-Einheiten wie oben beschrieben, sondern auch allgemein verwendete Spulen-Einheiten verwendet werden.

-

Als Nächstes wird das Läufer-Herstellungsverfahren der vorliegenden Ausführungsform unter Bezugnahme auf 9 bis 15 beschrieben.

-

9 ist ein Flussdiagramm des Läufer-Herstellungsverfahrens gemäß Ausführungsform 1 der vorliegenden Erfindung. 10 ist ein Flussdiagramm eines Kern-Einfügeschrittes aus 9. 11 ist ein Flussdiagramm eines Fixierteil-Einfügeschrittes aus 9. 12 ist eine perspektivische Ansicht, die einen Spulenkorb als Läuferwicklung zeigt.

-

13 ist eine perspektivische Ansicht, die einen Zustand zeigt, in dem die inneren Kerne um den Außenumfang des Spulenkorbs als Läuferwicklung angeordnet sind. 14 ist eine perspektivische Ansicht, nachdem die inneren Kerne in den Spulenkorb als Läuferwicklung eingefügt worden sind. 15 ist eine perspektivische Darstellung des Läufers nach dem Einfügen des äußeren Kerns.

-

Zunächst wird ein Überblick über das Läufer-Herstellungsverfahren anhand des in 9 gezeigten Flussdiagramms gegeben.

-

In einem Spulenformungsschritt im Schritt 1, wie in 5 bis 7 dargestellt, wird ein durchgehender Draht ohne Verbindungsteile und mit einer Isolationsschicht zur Spulen-Einheit 21 gebogen. Es wird darauf hingewiesen, dass, wie oben beschrieben, die Spulen-Einheit nicht auf diejenige mit sechs Schlitzbereichen beschränkt ist, sondern auch eine mit mindestens drei Schlitzbereichen und elastischen Wendebereichen, die die Schlitzbereiche verbinden, sein kann.

-

Hier wird eine Teilung P der Wendebereiche in Umfangsrichtung beschrieben, die die Schlitzbereiche der Spulen-Einheit 21 im Spulenformungsschritt verbinden. 46 ist eine schematische Darstellung aus Pfeilrichtung Yi der in 5 gezeigten Spule und zeigt nur den Schlitzbereich S1, den Wendebereich T1-1, den Wendebereich T2-1 und den Schlitzbereich S2. In 46 ist es erwünscht, dass eine Teilung P1 der Wendebereiche in Umfangsrichtung, die durch eine durchgezogene Linie gekennzeichnet ist, größer gestaltet wird als eine Teilung P2 der Wendebereiche in Umfangsrichtung nach der Fertigstellung des Läufers, die durch eine gestrichelte Linie gekennzeichnet ist. Eine wünschenswerte Teilung P der Wendebereiche in Umfangsrichtung wird später beschrieben.

-

Als Nächstes werden in einem Spulen-Zusammenbauschritt im Schritt 2 eine vorgegebene Anzahl von Spulen-Einheiten 21, bei der vorliegenden Ausführungsform 48, kontinuierlich in der Umfangsrichtung angeordnet, um einen ringförmigen Spulenkorb 121 zu bilden, wie in 12 dargestellt.

-

Anschließend wird in einem Kern-Einfügeschritt im Schritt 3, wie in 13 und 14 gezeigt, der innere Kern 30 von der radial äußeren Seite des Spulenkorbs 121 eingesetzt. Die Details des Kern-Einfügeschrittes im Schritt 3 werden später beschrieben.

-

Anschließend wird in einem Fixierteil-Einfügeschritt im Schritt 4, wie in 15 gezeigt, der äußere Kern 40 in axialer Richtung eingesetzt, um den Läufer 10 zu erhalten. Die Details zum Fixierteil-Einfügeschritt im Schritt 4 werden später beschrieben.

-

16 ist ein Schnitt, der den Läufer nach dem Einfügen des äußeren Kerns gemäß der vorliegenden Ausführungsform 1 zeigt, und 17 ist eine detaillierte Schnittansicht vom Bereich B des in 16 gezeigten Läufers. Die Schlitzbereiche S1 bis S6 der Spulen-Einheit 21 sind in jedem Schlitz 13, der zwischen den Zahnbereichen 130 der angrenzenden inneren Kerne 30 gebildet wird, fluchtend gelagert.

-

In 17, bezeichnet X1 die Breite der Schlitzbereiche S1 bis S6 in Umfangsrichtung, X2 bezeichnet den Abstand in Umfangsrichtung zwischen den benachbarten Umfangsrichtungs-Vorsprungsbereichen 131, Y1 bezeichnet den Abstand in Umfangsrichtung zwischen den benachbarten Schlitzbereichen S1 und S1 auf der radial innersten Seite, Y2 bezeichnet den Abstand in Umfangsrichtung zwischen den benachbarten Schlitzbereichen S6 und S6 auf der radial äußersten Seite, Y3 bezeichnet die Breite in Umfangsrichtung des Jochrückenbereichs 129 des inneren Kerns 30 und Y4 bezeichnet die Breite in Umfangsrichtung des Umfangsrichtungs-Vorsprungsbereichs 131.

-

Wie in 17 dargestellt, ist die Breite Y4 in Umfangsrichtung des Umfangsrichtungs-Vorsprungsbereichs 131 am Zahnbereichsende des inneren Kerns 30 größer als der Abstand Y1 in Umfangsrichtung zwischen den benachbarten Schlitzbereichen S1 und S1 auf der radial innersten Seite. Wird also der innere Kern 30 einfach in radialer Richtung in die Spulen-Einheit 21 eingesetzt, stört jeder Umfangsrichtungs-Vorsprungsbereich 131 die Schlitzbereiche S1 bis S6, und somit ist es unmöglich, den Läufer zusammenzubauen.

-

Bei der vorliegenden Ausführungsform wird der Läufer daher mit einem nachfolgend beschriebenen Läufer-Herstellungsverfahren zusammengebaut.

-

Zunächst wird anhand der schematischen Darstellungen in 18 bis 23 das Prinzip des Kern-Einfügeschrittes bei der vorliegenden Ausführungsform beschrieben.

-

18 ist eine schematische Darstellung eines Maßverhältnisses im Kern-Einfügeschritt. Gemäß der Zeichnung wird eine Position in Radialrichtung 21B (Kerneinfügeposition 21B) der Schlitzbereiche S1 bis S6 der Spulen-Einheiten 21 zum Zeitpunkt der Kerneinfügung in radialer Richtung relativ zu einer Position in Radialrichtung 21A (Normalposition 21A) der Schlitzbereiche S1 bis S6 der Spulen-Einheiten 21 nach der Fertigstellung des Läufers (Zustand in 15) nach außen verschoben, und zum Zeitpunkt der Kerneinfügung werden die Spulen-Einheiten 21 in der Kerneinfügeposition 21B gehalten.

-

Hier wird der Abstand zwischen dem inneren Umfangsbereich des Schlitzbereichs

S1 in der Normalposition

21A und dem Zentrum der rotierenden elektrischen Maschine als

R1 definiert, und der Betrag der Verschiebung nach außen in radialer Richtung von der Normalposition

21A zur Kerneinfügeposition

21B als Betrag

Z der Bewegung in Radialrichtung. In diesem Fall nimmt der Abstand in Umfangsrichtung zwischen den Schlitzbereichen

S1 und

S1, die in der Umfangsrichtung benachbart sind und sich auf der radial innersten Seite befinden, von

Y1 nach

Y1a zu. Die Höhe der Zunahme zu diesem Zeitpunkt wird durch den folgenden Gleichungsausdruck (

1) dargestellt, wobei

M die Zahl der Schlitze ist:

-

In diesem Fall ist es, wie in

46 beschrieben, wünschenswert, dass die Teilung

P1 der Wendebereiche in Umfangsrichtung der Spulen-Einheit

21 im Voraus größer als die Teilung

P2 der Wendebereiche in Umfangsrichtung nach der Fertigstellung des Läufers eingestellt wird. Insbesondere dann, wenn der Mittelwinkel der Teilung der Wendebereiche in Umfangsrichtung nach der Fertigstellung des Läufers mit Φ (Grad) bezeichnet wird, wird die Spulen-Einheit

21 so gebildet, dass der Mittelwinkel der Teilung der Wendebereiche in Umfangsrichtung in einem Zustand der Verschiebung um

Z in radialer Richtung, wie oben beschrieben, nahezu gleich dem Winkel Φ ist. Der Winkel Φ wird durch den folgenden Gleichungsausdruck dargestellt, wobei

N1 die Polzahl ist.

-

Der Betrag der Erhöhung der Umfangslänge der Wendebereiche bei der Formgebung der Spule im Verhältnis zur Umfangslänge nach der Fertigstellung des Läufers wird mit

D1 bezeichnet, und der Betrag der Erhöhung von

D1 wird nahezu gleich der rechten Seite des folgenden Gleichungsausdrucks gesetzt:

-

Wird die Spulen-Einheit vorab in die Form nach der Fertigstellung des Läufers gebracht, wie in 47 dargestellt, sind die Schlitzbereiche in radialer Richtung nicht geradlinig ausgerichtet, wenn die Spulen-Einheit in einem Zustand der Verschiebung nach außen in radialer Richtung relativ zur Form nach der Fertigstellung des Läufers gehalten wird. Daher ist es notwendig, die Schlitzbereiche durch elastische oder plastische Verformung der Wendebereiche zwangsweise in radialer Richtung auszurichten.

-

Wird dagegen bei der Formgebung der Spule die Teilung der Wendebereiche in Umfangsrichtung vorab, wie in 48 dargestellt, mit einem Vergrößerungsbetrag der Teilung der Wendebereiche in Umfangsrichtung auf D1 vergrößert, sind die Schlitzbereiche in radialer Richtung auf einer geraden Linie ausgerichtet, auch wenn die Spuleneinheit in einem Zustand gehalten wird, in welchem sie in radialer Richtung nach außen relativ zur Form nach der Fertigstellung des Läufers verschoben wird. Dadurch wird das Einfügen des Kerns 30 erleichtert und eine Produktivitätssteigerung erzielt. Da es nicht notwendig ist, die Wendebereiche zu verformen, wird zudem eine Verbesserung der Isolationseigenschaften erzielt.

-

Weiterhin gilt betreffend die Position des inneren Kerns 30 in Radialrichtung zum Zeitpunkt der Kerneinfügung Folgendes: Der Abstand von der axialen Mitte zur äußeren Umfangsfläche des inneren Kerns 30 nach der Fertigstellung des Läufers wird mit R2 bezeichnet, und der Betrag der Verschiebung nach außen in radialer Richtung bei der Einfügung des inneren Kerns 30 wird von der Position nach der Fertigstellung des Läufers wird definiert als Betrag Z der Bewegung in Radialrichtung.

-

Wenn in diesem Fall die inneren Kerne

30 in gleicher Teilung in der Umfangsrichtung angeordnet sind, wird der Abstand

G1 zwischen den in der Umfangsrichtung benachbarten Jochrückenbereichen

129 der inneren Kerne

30 durch den folgenden Gleichungsausdruck (

2) dargestellt:

-

Um den inneren Kern 30 in den Spulenkorb 121 einzuführen, werden, wie in 19 gezeigt, die Schlitzbereiche S1 bis S6 der Spulen-Einheiten 21 und die innere Kerne 30 in der Umfangsrichtung verschoben. In 19 sind zur Vereinfachung der Beschreibung zehn innere Kerne 30 als innere Kerne C1 bis C10 von links nach rechts in der Zeichnung dargestellt, und die Schlitzbereiche S1 bis S6, die in jedem identischen Schlitz abgelegt sind, sind in der Zeichnung als Schlitzbereiche SL1 bis SL11 von links nach rechts definiert.

-

In 19 wird der Fall des Einfügens des inneren Kerns C4 und des inneren Kerns C10 in den Spulenkorb 121 angenommen. Es wird darauf hingewiesen, dass die inneren Kerne C1 bis C3 und C5 bis C9 bereits eingesetzt sind. In diesem Fall werden die inneren Kerne C2, C3 und die Schlitzbereiche SL2, SL3, SL4 in Pfeilrichtung in der Umfangsrichtung (links in der Zeichnung) zum inneren Kern C1 verschoben. Ferner sind die innere Kerne C5, C6 und die Schlitzbereiche SL5, SL6, SL7 in Pfeilrichtung in der Umfangsrichtung (nach rechts in der Zeichnung) zum inneren Kern C7 verschoben.

-

Ferner werden die inneren Kerne C8, C9 und die Schlitzbereiche SL8, SL9, SL10 in Pfeilrichtung in der Umfangsrichtung (nach links in der Zeichnung) zum inneren Kern C7 verschoben. Es wird darauf hingewiesen, dass die inneren Kerne und die Schlitzbereiche auf der rechten Seite des inneren Kerns C10 in der Zeichnung ebenfalls in gleicher Weise verschoben sind.

-

Zu diesem Zeitpunkt kann der innere Kern C2 in der Umfangsrichtung (nach links in der Zeichnung) um den in 18 gezeigten Abstand G1 verschoben werden. Der innere Kern C3 kann in der Umfangsrichtung (nach links in der Zeichnung) um einen Abstand (2×G1) verschoben werden. Der innere Kern C6 kann in der Umfangsrichtung (nach rechts in der Zeichnung) um den Abstand G1 verschoben werden.

-

Der innere Kern C5 kann in der Umfangsrichtung (nach rechts in der Zeichnung) um einen Abstand (2×G1) verschoben werden. Der innere Kern C8 kann in der Umfangsrichtung (nach links in der Zeichnung) um den Abstand G1 verschoben werden. Der innere Kern C9 kann in der Umfangsrichtung (nach links in der Zeichnung) um einen Abstand (2×G1) verschoben werden.

-

Was die Schlitzbereiche SL2 und SL8 der Spulen-Einheit 21 betrifft, gilt Folgendes: Die Schlitzbereiche SL2 und SL8 sind durch die Wendebereiche miteinander verbunden und können daher in die gleiche Richtung bewegt werden. Ebenso sind der Schlitzbereich SL3 und der Schlitzbereich SL9 bzw. der Schlitzbereich SL4 und der Schlitzbereich SL10 durch die Wendebereiche verbunden und können somit in die gleiche Richtung bewegt werden. Hier, wie in 20 dargestellt, ist es wünschenswert, Spalte G2 zwischen den in Umfangsrichtung benachbarten Wendebereichen vorzusehen.

-

Durch die Bereitstellung der Spalte G2 kann die Bewegung in der Umfangsrichtung ohne Verformung der Schlitzbereiche S1 bis S6 der Spulen-Einheit 21 durchgeführt werden. Da die Montage ohne Verformung der Schlitzbereiche S1 bis S6 der Spulen-Einheit 21 durchgeführt werden kann, wird das Risiko einer Beschädigung der Spule reduziert und somit eine Verbesserung der Zuverlässigkeit erreicht.

-

In 19 muss beim Einfügen des inneren Kerns C4 der Abstand Ylb in Umfangsrichtung zwischen dem Schlitzbereich SL4 und dem Schlitzbereich SL5 auf der radial innersten Seite größer als die Breite Y4 in Umfangsrichtung des Umfangsrichtungs-Vorsprungsbereichs 131 des inneren Kerns C4 eingestellt werden. Zu diesem Zeitpunkt kann der innere Kern C4 in radialer Richtung eingesetzt werden, ohne die Schlitzbereiche SL4 und SL5 zu stören.

-

Hier werden der Abstand

Y1a in Umfangsrichtung (siehe

18) zwischen den Schlitzbereichen

SL4 und

SL5 vor den inneren Kernen

C2,

C3,

C5,

C6 und dem Schlitzbereich

SL2 bis SL7 in der Umfangsrichtung und der Abstand Ylb in Umfangsrichtung zwischen den Schlitzbereichen

SL4 und

SL5 nach der Bewegung in der Umfangsrichtung durch den folgenden Gleichungsausdruck (

3) dargestellt:

-

Nachdem der innere Kern C4 zwischen die Schlitzbereiche SL4 und SL5 der Spulen-Einheiten 21 eingefügt worden ist, werden die inneren Kerne C2, C3, C5, C6, C8, C9 und die Schlitzbereiche SL1 bis SL11, die in der Umfangsrichtung in 19 verschoben worden sind, in gleiche Abstände zurückgebracht. Damit ist der Kern-Einfügungsschritt im Schritt 3 in 9 abgeschlossen.

-

Anschließend werden, wie in 22 und 23 dargestellt, die inneren Kerne C1 bis C10 und die Schlitzbereiche SL1 bis SL11 in radialer Richtung nach innen verschoben. Zu diesem Zeitpunkt wird die Teilung P der Wendebereiche in Umfangsrichtung, die die Schlitzbereiche SL1 bis SL11 verbinden, von P1 auf P2 reduziert. Dann werden die Wendebereiche in axialer Richtung verformt, wobei die Positionen der Schlitzbereiche SL1 bis SL11 in Radialrichtung nach innen verlagert werden.

-

Wie oben beschrieben, ist die Teilung P1 der Wendebereiche in Umfangsrichtung nach der Formung der Spulen-Einheit 21 vorzugsweise größer als die Teilung P2 der Wendebereiche in Umfangsrichtung nach der Fertigstellung des Läufers.

-

In diesem Fall müssen die Spulen-Einheiten 21 im Kern-Einfügeschritt nicht mehr als nötig eingestellt werden. Dadurch werden Effekte erzielt, bei denen eine für die Einstellung der Spulen-Einheit 21 erforderliche Kraft reduziert, die Kosten der Herstellungsvorrichtung für die Einstellung der Spulen-Einheit 21 gesenkt und die Gefahr einer Beschädigung der Spule durch Kontakt zwischen der Herstellungsvorrichtung und der Spulen-Einheit 21 verringert werden kann, so dass die Zuverlässigkeit verbessert wird.

-

Da zudem die Teilung der Schlitzbereiche in Umfangsrichtung nach der Fertigstellung des Läufers verengt worden ist, werden die Wendebereiche einer elastischen Kraft in einer solchen Richtung ausgesetzt, dass sich die Teilung in Umfangsrichtung ausdehnt, wobei die Schlitzbereiche in radialer Richtung nach außen gedrückt werden. Dadurch wird der Wärmewiderstand von der Spulen-Einheit 21 zum inneren Kern 30 reduziert, so dass eine verbesserte Wärmeabfuhr erzielt wird.

-

Da die Spulen-Einheiten 21 in radialer Richtung stabil nur einseitig nach außen verschoben sind, wird zudem der vom Rotor 5 ausgehende magnetische Fluss, der die Spulen-Einheiten 21 durchläuft, verringert und der Wirbelstromverlust der Spulen-Einheiten 21 unterdrückt, so dass eine Effizienzsteigerung der rotierenden elektrischen Maschine erzielt wird.

-

Nachdem die inneren Kerne 30 in radialer Richtung nach innen verschoben worden sind, wird der äußere Kern 40 in axialer Richtung eingesetzt, so dass der Fixierteil-Einfügeschritt im Schritt 4 in 9 abgeschlossen ist und der Läufer 10 fertig ist.

-

Hier wird eine Bedingung abgeleitet, die den Abstand Ylb in Umfangsrichtung zwischen dem Schlitzbereich

SL4 und dem Schlitzbereich

SL5 auf der radial innersten Seite größer macht als die Breite

Y4 in Umfangsrichtung des Umfangsrichtungs-Vorsprungsbereichs

131 des inneren Kerns

C4. Aus dem Abstand

Y1 in Umfangsrichtung zwischen den benachbarten Schlitzbereichen auf der radial innersten Seite und der Breite

Y4 in Umfangsrichtung des in

17 dargestellten Umfangsrichtungs-Vorsprungsbereichs

131 werden die Abmessungen, die das Einfügen der inneren Kerne

30 ermöglichen, durch den folgenden Gleichungsausdruck (

4) dargestellt:

-

Hier steht Gleichungsausdruck (

4) für den Betrag

Z der Bewegung in Radialrichtung, um den folgenden Gleichungsausdruck (

5) zu erhalten:

-

Wenn der Betrag

Z der Bewegung in Radialrichtung jeder Spulen-Einheit

21 dem Gleichungsausdruck (

5) genügt, kann der innere Kern

30 eingefügt werden. Werden dagegen die Spulen-Einheiten

21 nur in radialer Richtung ohne Bewegung in Umfangsrichtung der Spulen-Einheiten

21 aufgeweitet, werden die Abmessungen, die das Einfügen der inneren Kerne

30 erlauben, durch den folgenden Gleichungsausdruck (

6) dargestellt:

-

Unter der Bedingung des obigen Gleichungsausdrucks (6) ist es möglich, die innere Kerne 30 einzufügen, indem man die Spulen-Einheiten 21 nur in radialer Richtung aufweitet. Da in diesem Fall keine Bewegung in Umfangsrichtung der Spulen-Einheiten 21 durchgeführt wird, können alle inneren Kerne 30 gleichzeitig zwischen die Schlitzbereiche eingefügt werden, so dass eine Produktivitätssteigerung erzielt wird.

-

Unter der Bedingung des Gleichungsausdrucks (

6) muss der Betrag

Z der Bewegung in Radialrichtung dreimal größer sein als im Fall des Gleichungsausdrucks (

5). Daher ist es wünschenswert, dass der Betrag

Z der Bewegung in Radialrichtung jeder Spulen-Einheit

21 den folgenden Gleichungsausdruck (

7) erfüllt:

-

Wenn der Betrag Z der Bewegung in Radialrichtung jeder Spulen-Einheit 21 den Bereich des Gleichungsausdrucks (7) erfüllt, kann der Betrag der Bewegung in Radialrichtung jeder Spulen-Einheit 21 auf mindestens 1/3 reduziert werden, verglichen mit dem Fall, dass die Spulen-Einheiten 21 nur in radialer Richtung zum Einfügen der inneren Kerne 30 bewegt werden. Wenn also die innere Kerne 30 und die Spulen-Einheit 21 nach dem Kerneinfügen nach innen in radialer Richtung verschoben werden, kann die axiale Verformung der Wendebereiche reduziert und damit eine Verkleinerung des Spulenendes erzielt wird. Ferner wird durch die geringe Verformung der Wendebereiche das Risiko einer Beschädigung der Spulenbeschichtung reduziert und somit eine Verbesserung der Isoliersicherheit erzielt.

-

Die Vorgehensweise des Kern-Einfüge-Schrittes 3 in 9 wird anhand des Flussdiagramms in 10 und schematischer Darstellungen in 24 bis 35 genauer beschrieben.

-

Zunächst wird ein Schritt des Verschiebens der Schlitzbereiche in 10 in der Umfangsrichtung (Schritt 11) beschrieben.

-

Zunächst wird, wie in 24(a) dargestellt, der Spulenkorb 121 vorbereitet, der um den Betrag Z der Bewegung in Radialrichtung aus der normalen Position in Radialrichtung des Spulenkorbs in den Läuferkern 11 nach außen verschoben wird. Dann werden die nun einzusetzenden inneren Kerne 30 auf der radial äußeren Seite des Spulenkorbs 121 angeordnet. Die nun einzufügenden inneren Kerne 30 sind der in 19 gezeigte innere Kern C4 und mehrere innere Kerne 30 (innerer Kern C10, ....), die in der Umfangsrichtung nacheinander durch eine Magnetpolteilung vom inneren Kern C4 getrennt sind. Das heißt, bei der vorliegenden Ausführungsform werden insgesamt acht innere Kerne 30, die durch eine Magnetpolteilung in der Umfangsrichtung voneinander getrennt sind, einschließlich des inneren Kerns C4, gleichzeitig zwischen den Schlitzbereichen eingefügt.

-

Hier, wie in 24(b) (die eine vergrößerte Ansicht vom Bereich E1 in 24(a) ist) dargestellt, wird der Fall beschrieben, in dem als innerer Kern 30 der in 19 dargestellte innere Kern C4 zwischen die Schlitzbereiche SL4 und SL5 eingefügt wird. Es wird darauf hingewiesen, dass die Einfügevorgänge der mehreren inneren Kerne 30 (innerer Kern C10, ....), die durch eine Magnetpolteilung in der Umfangsrichtung vom inneren Kern C4 getrennt sind, auch mit dem Einfügevorgang des inneren Kerns C4 identisch sind.

-

Als Nächstes werden, wie in 25(a) und 25(b) dargestellt, die Schlitzbereiche SL4 und SL5 an der Einfüge-Zielposition für den inneren Kern 30 (C4) in Umfangsrichtung verschoben, um sie voneinander zu trennen.

-

In diesem Fall wird, wie in 26 gezeigt, von der radial äußeren Seite ein Bewegungsteil 310 zwischen die Schlitzbereiche SL4 und SL5 eingefügt, die Kern-Einfügezielbereiche sind, wobei die Schlitzbereiche SL4 und SL5 zur Trennung in der Umfangsrichtung verschoben werden. Das Bewegungsteil 310 hat eine solche Keilform, dass die Breite in Umfangsrichtung zur radial äußeren Seite hin zunimmt.

-

27 zeigt eine Läufer-Herstellungsvorrichtung, die im Kern-Einfügeschritt verwendet wird und ist eine schematische Schnittansicht davon aus der Richtung F-F in 26. In 27 sind die keilförmigen Bewegungsteile 310 an beiden Enden in axialer Richtung des inneren Kerns 30 (C4) angeordnet und werden zwischen die Schlitzbereiche SL4 und SL6 eingefügt, bevor der innere Kern 30 (C4) eingesetzt wird. Die keilförmigen Bewegungsteile 310 werden eingelegt, und die Schlitzbereiche SL4 und SL5 werden in der Umfangsrichtung vereinzelt, so dass ein Raum zum Einfügen des inneren Kerns 30 (C4) gewährleistet ist.

-

Die Läufer-Herstellungsvorrichtung in 27 ist mit einem Spuleninnenseiten-Einstellteil 311 und einem Spulenaußenseiten-Einstellteil 312 versehen, die die radial innere Seite und die radial äußere Seite der Wendebereiche der Spulen-Einheiten 21 einstellen, um die Position in Radialrichtung des Spulenkorbs 121 einzustellen. Das Spuleninnenseiten-Einstellteil 311 und das Spulenaußenseiten-Einstellteil 312 werden in den Ansprüchen als Spulen-Radialpositions-Einstellteil bezeichnet.

-

Ferner sind ein Kerneinsetzteil 314 zum Einfügen des inneren Kerns 30 (C4) in radialer Richtung und ein Kern-Innenseiten-Einstellteil 313 zum Einstellen der radial innenliegenden Position des inneren Kerns 30 (C4) vorgesehen. Weiterhin ist ein Spulen-Axialpositions-Einstellteil 315 zur Einstellung der Position des Spulenkorbs 121 in Achsrichtung vorgesehen.

-

Als Nächstes wird ein Schritt des Einfügens der inneren Kerne in die ersten Kern-Einfügeteile in 10 in radialer Richtung (Schritt 12) beschrieben.

-

28 ist eine schematische Darstellung, die einen Zustand zeigt, in dem der innere Kern mit dem keilförmigen Bewegungsteil eingefügt wird, und 29 ist eine schematische Schnittansicht der Läufer-Herstellungsvorrichtung, die im Kern-Einfügeschritt verwendet wird, aus der Richtung F-F in 28 gesehen.

-

Wie in 28 und 29 dargestellt, wird der innere Kern 30 (C4) in einem Zustand, in dem die keilförmigen Bewegungsteile 310 zwischen die Schlitzbereiche SL4 und SL5 eingefügt werden, durch das Kerneinsetzteil 314 in radialer Richtung nach innen bewegt, um zwischen die Schlitzbereiche SL4 und SL5 eingefügt zu werden. Dann wird der innere Kern 30 (C4) bis zum Kern-Innenseiten-Einstellteil 313 eingeführt, womit der Schritt zum Einfügen des inneren Kerns 30 (C4) abgeschlossen ist.

-

Zu diesem Zeitpunkt ist es wünschenswert, dass die Wendebereiche der Spulen-Einheiten 21 durch die Spuleninnenseiten-Einstellteile 311 und die Spulenaußenseiten-Einstellteile 312 eingestellt werden, um die Lage der Schlitzbereiche SL4, SL5 in Radialrichtungen einzustellen. Durch das Einfügen des inneren Kerns 30 (C4) in radialer Richtung in einem so eingestellten Zustand der Spule können die Positionen des Schlitzbereichs SL4, SL5 und des inneren Kerns 30 (C4) relativ zueinander in Radialrichtung sicher gehalten werden, und der Umfangsrichtungs-Vorsprungsbereich 131 am Zahnbereichsende kann zuverlässig in eine Position radial nach innen des radial innersten Schlitzbereichs S1 eingesetzt werden. Dadurch erhöht sich die Einlegesicherheit des inneren Kerns 30 (C4), so dass eine Produktivitätssteigerung erzielt wird.

-

30(a) und 30(b) (die eine vergrößerte Ansicht des Bereichs E3 in 30(a) zeigt) zeigen einen Zustand, in dem die keilförmigen Bewegungsteile 310 zwischen die Schlitzbereiche SL4 und SL5 eingefügt werden und das Einfügen des inneren Kerns 30 (C4) zwischen die Schlitzbereiche SL4 und SL5 abgeschlossen ist. 31(a) und 31(b), die eine vergrößerte Ansicht des Bereichs E4 in 31(a) darstellen, zeigen einen Zustand, in dem die keilförmigen Bewegungsteile 310 zwischen den Schlitzbereichen SL4 und SL5 nach dem Einfügen des inneren Kerns 30 (C4) entnommen worden sind.

-

Wie in 31(a) und 31(b) gezeigt, werden, wenn die keilförmigen Bewegungsteile 310 zwischen den Schlitzbereichen SL4 und SL5 herausgezogen worden sind, die Schlitzbereiche SL4 und SL5 in der Umfangsrichtung zum inneren Kern 30 (C4) hin verschoben, so dass die Schlitzbereiche in Umfangsrichtung wieder in ihre ursprüngliche Position zurückkehren, und sind in gleichen Abständen angeordnet. Zu diesem Zeitpunkt ist der Schritt des Einfügens der inneren Kerne in die ersten Kern-Einfügeteile in 10 (Schritt 12) abgeschlossen.

-

Als Nächstes wird ein Schritt des Verschiebens der Schlitzbereiche an zweiten Kern-Einfügeteilen in 10 in der Umfangsrichtung (Schritt 21) beschrieben.

-

Wie in 32(a) und 32(b) (die eine vergrößerte Ansicht des Bereichs E5 in 32(a) zeigt) gezeigt, sind die nun einzusetzenden inneren Kerne 30 auf der radial äußeren Seite des Spulenkorbs 121 angeordnet. Die nun einzusetzenden inneren Kerne 30 sind der in 19 gezeigte innere Kern C3 und mehrere innere Kerne 30 (innerer Kern C9, ....), die durch eine Magnetpolteilung in der Umfangsrichtung vom inneren Kern C3 sequentiell getrennt sind.

-

Als Nächstes werden, wie in 33(a) und 33(b) (die eine vergrößerte Ansicht des Bereichs E6 in 33(a) ist), die Schlitzbereiche SL3 und SL4 an der Einfüge-Zielposition für den inneren Kern 30 (C3) zur Trennung in der Umfangsrichtung verschoben.

-

In diesem Fall werden, wie bei 26, von der radial äußeren Seite aus die keilförmigen Bewegungsteile 310 zwischen die Schlitzbereiche SL3 und SL4 eingefügt, die Kern-Einfügezielteile sind, wobei die Schlitzbereiche SL3 und SL4 zur Trennung in der Umfangsrichtung verschoben werden.

-

Als Nächstes wird ein Schritt des Einfügens der inneren Kerne in die zweiten Kern-Einfügeteile in 10 in radialer Richtung (Schritt 22) beschrieben.

-

Wie in 34(a) und 34(b) (die eine vergrößerte Ansicht des Bereichs E7 in 34(a) zeigt) dargestellt, wird der innere Kern 30 (C3) in einem Zustand, in dem die keilförmigen Bewegungsteile 310 zwischen die Schlitzbereiche SL3 und SL4 eingefügt werden, durch das Kerneinsetzteil 314 in radialer Richtung nach innen bewegt, um zwischen die Schlitzbereiche SL3 und SL4 eingefügt zu werden.

-

Wie in 35(a) und 35(b) (die eine vergrößerte Ansicht des Bereichs E8 in 35(a) zeigt), dargestellt, werden die Schlitzbereiche SL3 und SL4 nach dem Einfügen des inneren Kerns 30 (C3) in der Umfangsrichtung in Richtung des inneren Kerns 30 (C3) verschoben, so dass die Schlitzbereiche wieder in ihre ursprüngliche Position in Umfangsrichtung zurückkehren, so dass sie in gleichen Abständen angeordnet sind. Zu diesem Zeitpunkt ist der Schritt des Einfügens der inneren Kerne in die zweiten Kern-Einfügeteile in 10 (Schritt 22) abgeschlossen.

-

Die obigen Kern-Einfügeschritte werden wiederholt, um die letzten Schritte (Schritt N1, Schritt N2) im Kern-Einfügeschritt in 10 zu erreichen.

-

Ein Schritt des Verschiebens der Schlitzbereiche bei N-ten Kern-Einfügeteilen in 10 in der Umfangsrichtung (Schritt N1) wird beschrieben. Bei der vorliegenden Ausführungsform ist N gleich 6.

-

Wie in 36(a) und 36(b) (die eine vergrößerte Ansicht des Bereichs E9 in 36(a) zeigt), sind die nun einzusetzenden inneren Kerne 30 auf der radial äußeren Seite des Spulenkorbs 121 angeordnet. Die nun einzufügenden inneren Kerne 30 sind der innere Kern C47 und mehrere innere Kerne 30 (innerer Kern C5, ....), die in der Umfangsrichtung durch eine Magnetpolteilung vom inneren Kern C47 getrennt sind.

-

Als Nächstes werden, wie in 37(a) und 37(b) (die eine vergrößerte Ansicht des Bereichs E10 in 37(a) zeigt) gezeigt, die Schlitzbereiche SL47 und SL48 an der Zielposition für den inneren Kern 30 (C47) zur Trennung in der Umfangsrichtung verschoben.

-

In diesem Fall werden, wie bei 26, von der radial äußeren Seite aus die keilförmigen Bewegungsteile 310 zwischen die Schlitzbereiche SL47 und SL48 eingefügt, die Kern-Einfüge-Zielbereiche sind, so dass die Schlitzbereiche SL47 und SL48 zur Trennung in der Umfangsrichtung verschoben werden.

-

Als Nächstes wird ein Schritt des Einfügens der inneren Kerne in die N-ten Kern-Einfügeteile in 10 in radialer Richtung (Schritt N2) beschrieben.

-

Wie in 38(a) und 38(b) (die eine vergrößerte Ansicht des Bereichs E11 in 38(a) zeigt) dargestellt, wird der innere Kern 30 (C47) in einem Zustand, in dem die keilförmigen Bewegungsteile 310 zwischen die Schlitzbereiche SL47 und SL48 eingefügt werden, durch das Kerneinsetzteil 314 in radialer Richtung nach innen bewegt, um zwischen die Schlitzbereiche SL47 und SL48 eingefügt zu werden.

-

Wie in 39(a) und 39(b) (die eine vergrößerte Ansicht des Bereichs E12 in 39(a) ist) gezeigt, werden die Schlitzbereiche SL47 und SL48 nach dem Einfügen des inneren Kerns 30 (C47) in der Umfangsrichtung in Richtung des inneren Kerns 30 (C47) bewegt, so dass die Schlitzbereiche zu ihren ursprünglichen Positionen in Umfangsrichtung zurückkehren, und sind dann in gleichen Abständen angeordnet. Zu diesem Zeitpunkt ist der Schritt des Einfügens der inneren Kerne in die N-ten Kern-Einfügeteile in 10 (Schritt N2) abgeschlossen.

-

Abschließend wird der in 11 gezeigte Fixierteil-Einfügeschritt (Schritt 4) beschrieben.

-

Im Schritt 41 wird, wie in 40 dargestellt, der Außenumfang der inneren Kerne 30 in radialer Richtung durch Durchmesserreduzierstücke 316 nach innen gedrückt, um den Durchmesser des Spulenkorbs 121 zu reduzieren. Hier bedeutet die Durchmesserreduzierung eine Reduzierung des Durchmessers des Spulenkorbs 121. Wie oben beschrieben, wird der Spulenkorb 121 durch die Bewegung in Radialrichtung um den Betrag Z von der Normalposition in Radialrichtung nach außen verschoben.

-

Wenn also der Durchmesser des Spulenkorbs 121 in radialer Richtung durch der Betrag Z der Bewegung in Radialrichtung reduziert wird, kommt der Spulenkorb 121 in die normale Position in Radialrichtung. Zu diesem Zeitpunkt kommen auch die im Spulenkorb 121 eingesetzten inneren Kerne 30 in die normale Position in Radialrichtung mit ihren Jochrückenbereichen 129 in engem Kontakt miteinander.

-

Im Schritt 42 wird, wie in 41 dargestellt, in einem Zustand, in dem der Außenumfang der inneren Kerne 30 in radialer Richtung durch die Durchmesserreduzierstücke 316 nach innen gedrückt wird, ein Bereich des äußeren Kerns 40 von einer Endseite in axialer Richtung der inneren Kerne 30 eingesetzt.

-

Im Schritt 43 werden, wie in 42 dargestellt, die Durchmesserreduzierstücke 316 vom Außenumfang der inneren Kerne 30 nach außen in radialer Richtung zurückgezogen.

-

Im Schritt 44 wird, wie in 42 dargestellt, der äußere Kern 40 in axialer Richtung zum Außenumfang des inneren Kerns 30 eingesetzt, so dass der Fixierteil-Einfügeschritt (Schritt 4) beendet ist.

-

Durch das oben beschriebene Herstellungsverfahren bei der vorliegenden Ausführungsform können die Läufer 10 der vorliegenden Ausführungsform hergestellt werden.

-

Wie oben beschrieben, weist das Herstellungsverfahren bei der vorliegenden Ausführungsform auf: den Spulen-Zusammenbauschritt des Zusammenfügens mehrerer der Spulen-Einheiten zu einem ringförmigen Spulenkorb; den Kern-Einfügeschritt des Einfügens der inneren Kerne von der radial äußeren Seite des Spulenkorbs; und den Fixierteil-Einfügeschritt des Einfügens des Fixierteils auf den Außenumfang des inneren Kerns, wobei im Kern-Einfügeschritt die Position des Spulenkorbs in Radialrichtung bei der Kerneinfügeposition beibehalten wird, die nach Komplettierung des Läufers in radialer Richtung relativ zur Normalposition nach außen verschoben wird, wobei die inneren Kerne von der radial äußeren Seite des Spulenkorbs eingeführt werden und dann, nach dem Kern-Einfügeschritt, die Positionen des Spulenkorbs in Radialrichtung und der inneren Kerne nach der Fertigstellung des Läufers radial nach innen in die Normalposition verschoben werden.

-

Dadurch können die inneren Kerne mit den Umfangsrichtungs-Vorsprungsbereichen an den Enden der Zahnbereiche von der radial äußeren Seite ohne Beeinträchtigung (Kollision) des Spulenkorbs eingesetzt werden. So ist es möglich, eine rotierende elektrische Maschine zur Verfügung zu stellen, die verkleinert, hocheffizient, kostengünstig und sehr produktiv ist.

-

Das heißt, bei der vorliegenden Ausführungsform ist es möglich, einen Läufer zur Verfügung zu stellen, der Folgendes aufweist: mehrere ringförmig angeordnete innere Kerne mit jeweils einem in radialer Richtung aus einem Jochrückenbereich herausragenden Zahnbereich und einem sich in der Umfangsrichtung am Ende des Zahnbereichs erstreckenden Umfangsrichtungs-Vorsprungsbereich; einen Spulenkorb, gebildet durch paralleles Kombinieren mehrerer Spulen-Einheiten in gleicher Teilung in der Umfangsrichtung, wobei jede Spulen-Einheit mindestens drei Schlitzbereiche aufweist, die in Schlitze zwischen den Zahnbereichen zu lagern sind, und einen Wendebereich, der die Schlitzbereiche ohne Verbindungsteile verbindet; und ein ringförmiges Fixierteil, das den Außenumfang der mehreren inneren Kerne fixiert, wobei von jeder Spulen-Einheit mindestens die Schlitzbereiche aus einem rechteckigen leitfähigen Draht gebildet sind, die Schlitzbereiche in jedem Schlitz zwischen den Zahnbereichen in radialer Richtung ausgerichtet und in engem Kontakt mit den inneren Kernen über ein Isolierelement gleichmäßiger Dicke angeordnet sind, und die Innenumfangsfläche des Umfangs-Vorsprungsbereichs am Ende jedes Zahnbereichs in einer glatten Bogenform oder in gerader Form ausgebildet ist.

-

Durch die oben beschriebenen Umfangsrichtungs-Vorsprungsbereiche an den Enden der Zahnbereiche wird der magnetische Widerstand zwischen Rotor und Läufer reduziert, so dass eine Bereitstellung einer rotierenden elektrischen Maschine mit hoher Leistung erzielt wird. Ferner wird durch die Umfangsrichtungs-Vorsprungsbereiche der Rotor-Eisenverlust reduziert und somit eine Effizienzsteigerung erzielt.

-

Außerdem kann im Vergleich zu einem herkömmlichen Beispiel, da an den Zahnendbereichen keine Schlitze vorhanden sind, eine Erhöhung des magnetischen Widerstandes durch die Schlitze vermieden werden und somit eine Leistungssteigerung erzielt werden. Da die Zahnendbereiche im Vergleich zu einem herkömmlichen Beispiel nicht plastisch verformt werden, werden die magnetischen Eigenschaften nicht verschlechtert und somit eine Effizienzsteigerung und Leistungssteigerung erzielt.

-

Beim Einfügen von Spulen in Schlitze sind Freiräume vorzusehen, deren Abmessungen wie im konventionellen Fall vorgeschrieben sind. Bei dem Läufer-Herstellungsverfahren der vorliegenden Ausführungsform werden die inneren Kerne jedoch in einem Zustand eingefügt, in dem die Schlitzbereiche der Spulen-Einheiten erweitert sind und somit keine Freiräume benötigt werden. Weiterhin werden die Spulen durch Verkleinerung des Durchmessers der Spuleneinheiten gegeneinander und an die inneren Kerne gepresst, so dass keine Spalte zwischen den Spulen und zwischen der Spule und dem inneren Kern entsteht. So ist es möglich, eine rotierende elektrische Maschine mit einem extrem hohen Spulen-Raumfaktor zu erhalten.

-

Im Vergleich zum Einfügen von geradlinigen Zahnbereichen von der radialen Innenseite des Spulenkorbs, wie im konventionellen Fall, gibt es keine Spalte in der Umfangsrichtung und somit wird der Wärmewiderstand vom Spulenkorb zum Läuferkern reduziert, so dass eine verbesserte Wärmeabfuhr erzielt wird.

-

Nach dem Einfügen des Kernes wird durch die Umfangsrichtungs-Vorsprungsbereiche an den Enden der Zahnbereiche verhindert, dass die Spulen-Einheiten in radialer Richtung des Läufers nach innen hervorstehen. Dadurch wird mechanisch und zuverlässig verhindert, dass die Spulen-Einheiten in radialer Richtung nach innen vorstehen, ohne dass Befestigungsmittel, wie z.B. Klebstoffe verwendet werden. Ferner wird eine Verbesserung der Materialausbeute gegenüber einem konventionellen Fall erzielt, bei dem eine Prägung in radialer Richtung zur Erzielung von nach innen ragenden Zahnendbereichen durchgeführt wird und nach der Montage die in radialer Richtung nach innen ragenden Vorsprünge in der Umfangsrichtung gebogen werden.

-

Die Zahnbereiche werden in die bereits geformten und montierten Spulen-Einheiten eingesetzt. Im Vergleich zu dem Fall, dass Wendebereiche ohne Anschlussteile nur einseitig in axialer Richtung gebildet werden und die Montage durch Verschieben der Spule in axialer Richtung zu einem Stator von der den Wendebereichen gegenüberliegenden Seite erfolgt, um in den Stator eingesetzt zu werden, ergibt sich darum eine Verringerung der Anzahl der geschweißten Teile und eine Verbesserung der Produktivität, da die Wendebereiche ohne Anschlussteile in den Spulen-Einheiten kontinuierlich geformt werden können.

-

Wenn im Kern-Einfügeschritt die inneren Kerne von der radial äußeren Seite des Spulenkorbs eingeschoben werden sollen, wird der Abstand in Umfangsrichtung zwischen den Schlitzbereichen, in die jeder innere Kern eingeschoben werden soll, erweitert. Dadurch wird es überflüssig, die Position in Radialrichtung des Spulenkorbs in radialer Richtung mehr als nötig von der Normalposition nach der Fertigstellung des Läufers nach außen zu verschieben und der Verformungsgrad der Wendebereiche kann verringert werden. Da zudem die Teilung der Wendebereiche in Umfangsrichtung reduziert wird, ergibt sich eine Verkleinerung des Spulenendes.

-

Im Kern-Einfügeschritt, in dem die bereits in den Spulenkorb eingeschobenen inneren Kerne nach der Fertigstellung des Läufers aus der normalen Position in Umfangsrichtung verschoben sind, werden die noch nicht eingeschobenen inneren Kerne von der radial äußeren Seite zwischen die Schlitzbereiche eingeschoben. Dadurch können die inneren Kerne von der radial äußeren Seite eingesetzt werden, ohne die bereits montierten inneren Kerne zu stören. Dadurch wird eine Produktivitätssteigerung erzielt.

-

Im Kern-Einfügeschritt werden in einem Zustand, in dem die Position des Spulenkorbs in Radialrichtung in der Kerneinfügeposition und die Position in Radialrichtung der bereits eingeschobenen inneren Kerne eingestellt werden, die noch nicht eingeschobenen inneren Kerne von der radial äußeren Seite aus eingeschoben. Dadurch wird eine Verbesserung der Sicherheit und Zuverlässigkeit im Kern-Einfügeschritt erzielt.

-

Die Teilung der Wendebereiche in Umfangsrichtung nach jeder Spule, die den Spulenkorb bildet, ist größer ausgelegt als die Teilung der Wendebereiche in Umfangsrichtung nach der Fertigstellung des Läufers. Daher müssen die Spulen-Einheiten im Kern-Einfügeschritt nicht mehr als nötig eingestellt werden. Dadurch kann die für die Einstellung der Spule benötigte Kraft reduziert und das Risiko einer Beschädigung der Spulenbeschichtung durch Kontakt mit der Spule reduziert werden, so dass eine Verbesserung der Zuverlässigkeit erreicht wird. Da zudem die Teilung der Schlitzbereiche in Umfangsrichtung nach der Fertigstellung des Läufers verengt worden ist, werden die Wendebereiche einer elastischen Kraft in Richtung einer Ausdehnung der Teilung in Umfangsrichtung ausgesetzt, so dass die Schlitzbereiche in radialer Richtung nach außen gedrückt werden.

-

Dadurch wird der Wärmewiderstand von der Spule zum inneren Kern reduziert, so dass eine verbesserte Wärmeabfuhr erzielt wird. Da die Spulen-Einheiten in radialer Richtung stabil nur einseitig nach außen verschoben sind, wird der vom Rotor ausgehende magnetische Fluss, der durch die Spulen-Einheiten fließt, verringert und der Wirbelstromverlust der Spulen-Einheiten unterdrückt, so dass eine Effizienzsteigerung der rotierenden elektrischen Maschine erzielt wird.

-

Vor dem Kern-Einfügeschritt werden die Isolierteile zur Isolierung der Spulen-Einheiten und der inneren Kerne untereinander an den inneren Kernen befestigt. Daher ist es nicht notwendig, Isolierteile getrennt von den inneren Kernen bereitzustellen, so dass eine Produktivitätssteigerung erzielt wird.

-

Der Spulenkorb wird gebildet, indem in der Umfangsrichtung die Spulen-Einheiten, die jeweils die Schlitzbereiche aufweisen, an durch einen vorgegebenen Schlitz-Winkel voneinander getrennten Stellen in der Umfangsrichtung angeordnet werden, und im Kern-Einfügeschritt mehrere Gruppen der inneren Kerne auf der radial äußeren Seite jeweils in den gleichen Abständen wie der vorgegebene Schlitz-Winkel angeordnet werden und jede Gruppe der inneren Kerne gleichzeitig in den Spulenkorb eingeschoben wird. Dadurch kann die Zykluszeit der Produktionsanlagen verkürzt werden, so dass eine Produktivitätssteigerung erzielt wird.

-

Wenn die Breite jedes Umfangsrichtungs-Vorsprungsbereichs in Umfangsrichtung Y4 ist, der Abstand zwischen den benachbarten Schlitzbereichen auf der radial innersten Seite Y1 für den Fall ist, in dem die Positionen der Schlitzbereiche in Radialrichtung und in Umfangsrichtung die Normalpositionen nach der Fertigstellung des Läufers sind und die Zahl der Schlitze gleich M ist, dann wird der Betrag Z der Bewegung jedes Schlitzbereichs in Radialrichtung im Kern-Einfügeschritt von der normalen Position in Radialrichtung nach der Fertigstellung des Läufers, auf „Z < M×(Y4 - Y1)/(2×π)“ gesetzt.

-

In diesem Fall kann im Vergleich zum Einfügen der inneren Kerne in radialer Richtung ohne Beeinträchtigung durch bloßes Aufweiten der Schlitzbereiche in radialer Richtung ohne Veränderung der Positionen der Schlitzbereiche in Umfangsrichtung die Verformung der Wendebereiche verringert und damit die Isoliersicherheit verbessert werden. Da die Teilung der Wendebereiche in Umfangsrichtung reduziert wird, werden die Wendebereiche zudem an einer Ausdehnung in axialer Richtung gehindert und somit eine Verkleinerung des Spulenendes erzielt.

-

Wenn „M×(Y4 - Y1)/(6×π) ≤ Z“ erfüllt ist, dann ist es außerdem möglich, die Schlitzbereiche in radialer Richtung und in Umfangsrichtung zu verschieben, ohne die Spulen-Einheiten zum Zeitpunkt der Kern-Einfügung zu verformen. Dadurch wird eine Isolationssicherheit erreicht.

-

Die Spulen-Einheiten, die den Spulenkorb vor dem Kern-Einfügeschritt bilden, haben Spalte zwischen den in der Umfangsrichtung benachbarten Wendebereichen. Dadurch ist es möglich, die Spulen-Einheiten in der Umfangsrichtung zu bewegen, ohne die Spulen-Einheiten zu verformen. Dadurch wird das Risiko einer Beschädigung der Spulenbeschichtung reduziert und eine Verbesserung der Zuverlässigkeit erzielt.

-

Beim Läufer der vorliegenden Ausführungsform wird die Bedingung X1 > X2 erfüllt, wobei die Breite jedes Schlitzbereichs in Umfangsrichtung der Spulen-Einheiten gleich X1 ist und der Abstand zwischen den Umfangsrichtungs-Vorsprungsbereichen in Umfangsrichtung an den Enden der Zahnbereiche gleich X2 ist. So wird zuverlässig verhindert, dass die Spulen-Einheiten in radialer Richtung nach innen ragen.

-

Wenn der Abstand in Umfangsrichtung zwischen den benachbarten Schlitzbereichen auf der radial innersten Seite jeder Spulen-Einheit gleich Y1 und die Breite in Umfangsrichtung des Jochrückenbereichs jedes inneren Kerns gleich Y3 ist, dann ist Y3 > Y1 erfüllt. So kann im Fixierteil-Einfügeschritt zuverlässig verhindert werden, dass die Spulen-Einheiten in radialer Richtung nach außen ragen.

-

Die Läufer-Herstellungsvorrichtung der vorliegenden Ausführungsform weist folgende Komponenten auf: das Spulen-Radialpositions-Einstellteil zur Einstellung der Position des Spulenkorbs in Radialrichtung; das Spulen-Axialpositions-Einstellteil zur Einstellung der Position des Spulenkorbs in Axialrichtung; das Bewegungsteil für die Erweiterung des Abstandes zwischen den Schlitzbereichen in Umfangsrichtung, in die der innere Kern eingeführt werden soll, zum Zeitpunkt des Einfügens jedes inneren Kerns von der radial äußeren Seite des Spulenkorbs; das Kerneinsetzteil für die Bewegung jedes inneren Kerns nach innen in radialer Richtung; und das Kern-Innenseiten-Einstellteil für die Einstellung der radial-innerseitigen Position jedes inneren Kerns. So kann das Einfügen der inneren Kerne im Kern-Einfügeschritt mit einfachen Mitteln zuverlässig durchgeführt werden.

-