DE102018005989A1 - Melt spinning device for extruding the finest polymer particles - Google Patents

Melt spinning device for extruding the finest polymer particles Download PDFInfo

- Publication number

- DE102018005989A1 DE102018005989A1 DE102018005989.9A DE102018005989A DE102018005989A1 DE 102018005989 A1 DE102018005989 A1 DE 102018005989A1 DE 102018005989 A DE102018005989 A DE 102018005989A DE 102018005989 A1 DE102018005989 A1 DE 102018005989A1

- Authority

- DE

- Germany

- Prior art keywords

- nozzle

- nozzle plate

- melt spinning

- capillary

- spinning device

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29B—PREPARATION OR PRETREATMENT OF THE MATERIAL TO BE SHAPED; MAKING GRANULES OR PREFORMS; RECOVERY OF PLASTICS OR OTHER CONSTITUENTS OF WASTE MATERIAL CONTAINING PLASTICS

- B29B9/00—Making granules

- B29B9/10—Making granules by moulding the material, i.e. treating it in the molten state

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J2/00—Processes or devices for granulating materials, e.g. fertilisers in general; Rendering particulate materials free flowing in general, e.g. making them hydrophobic

- B01J2/20—Processes or devices for granulating materials, e.g. fertilisers in general; Rendering particulate materials free flowing in general, e.g. making them hydrophobic by expressing the material, e.g. through sieves and fragmenting the extruded length

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29B—PREPARATION OR PRETREATMENT OF THE MATERIAL TO BE SHAPED; MAKING GRANULES OR PREFORMS; RECOVERY OF PLASTICS OR OTHER CONSTITUENTS OF WASTE MATERIAL CONTAINING PLASTICS

- B29B9/00—Making granules

- B29B9/12—Making granules characterised by structure or composition

- B29B2009/125—Micropellets, microgranules, microparticles

Landscapes

- Chemical & Material Sciences (AREA)

- Organic Chemistry (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Spinning Methods And Devices For Manufacturing Artificial Fibers (AREA)

Abstract

Die Erfindung betrifft eine Schmelzspinnvorrichtung zum Extrudieren feinster Polymerpartikel mit zumindest einer unteren Düsenplatte, die zumindest einen Durchlass für eine Düseneinrichtung aufweist. Die Düseneinrichtung umfasst eine Kapillare zum Erzeugen eines Extrudats. Der Düseneinrichtung ist ein Luftspalt zur Erzeugung eines heißen Prozessluftstroms zugeordnet, um das Extrudat in feinste Polymerpartikel zu zerteilen. Um das Bilden von Agglomeraten an der Unterseite der Düsenplatte zu verhindern, ist die unter Düsenplatte erfindungsgemäß durch ein Kühlmittel kühlbar ausgeführt.The invention relates to a melt spinning device for extruding finest polymer particles with at least one lower nozzle plate, which has at least one passage for a nozzle device. The nozzle device comprises a capillary for producing an extrudate. An air gap for generating a hot process air flow is assigned to the nozzle device in order to break the extrudate into the finest polymer particles. In order to prevent the formation of agglomerates on the underside of the nozzle plate, the lower nozzle plate is designed according to the invention to be coolable by a coolant.

Description

Die Erfindung betrifft eine Schmelzspinnvorrichtung zum Extrudieren feinster Polymerpartikel gemäß dem Oberbegriff des Anspruchs 1.The invention relates to a melt spinning device for extruding very fine polymer particles according to the preamble of

Bei der Herstellung und Verarbeitung von Kunststoffen beispielsweise im 3D-Druckverfahren oder dem klassischen Rotationsgussverfahren werden zunehmend feinsten Pulverpartikel in Form von Pulver benötigt. Die Herstellung der Polymerpartikel kann dabei durch ein Vermahlen eines grobkörnigen Granulats oder durch eine direkte Granulierung in einem Extrusionsprozess erfolgen. Bisher waren derartige Mikrogranulierungen nur geeignet, um größere Polymerpartikel für die industrielle Nutzung im Bereich von oberhalb 500 µm herzustellen.The finest powder particles in the form of powder are increasingly required in the manufacture and processing of plastics, for example in the 3D printing process or the classic rotary casting process. The polymer particles can be produced by grinding a coarse-grained granulate or by direct granulation in an extrusion process. Until now, such microgranulations were only suitable for producing larger polymer particles for industrial use in the range of above 500 µm.

Nun besteht aber der Wunsch, Schmelzspinnvorrichtungen bereitzustellen, mit welchen feinste Polymerpartikel kleiner 500 µm direkt durch eine Extrusion einer Polymerschmelze herstellbar sind.However, there is now a desire to provide melt spinning devices with which the finest polymer particles smaller than 500 μm can be produced directly by extrusion of a polymer melt.

Erste Laborversuche, die beispielsweise mit einer bekannten Vorrichtung nach der

Aus der

Somit ist es Aufgabe der Erfindung, eine gattungsgemäße Schmelzspinnvorrichtung zum Extrudieren feinster Polymerpartikel für eine industrielle Nutzung derart zu verbessern, dass möglichst eine Bildung von Agglomeraten beim Extrudieren der Polymerpartikel vermieden wird.It is therefore an object of the invention to improve a generic melt spinning device for extruding the finest polymer particles for industrial use in such a way that formation of agglomerates when extruding the polymer particles is avoided.

Diese Aufgabe wird erfindungsgemäß dadurch gelöst, dass die untere Düsenplatte durch ein Kühlmittel kühlbar ausgeführt ist.This object is achieved in that the lower nozzle plate is designed to be coolable by a coolant.

Vorteilhafte Weiterbildungen der Erfindung sind durch die Merkmale und Merkmalskombinationen der Unteransprüche definiert.Advantageous developments of the invention are defined by the features and combinations of features of the subclaims.

Die Erfindung hat erkannt, dass eine Agglomeratbildung dann vermieden werden kann, wenn die Temperatur der Prozessluft deutlich unterhalb einer Betriebstemperatur der Schmelzspinnvorrichtung liegt. Diese Temperaturdifferenz hat jedoch den Nachteil, dass nur größere Polymerpartikel erzeugbar sind. Um dennoch bei gleichem Niveau der Prozesslufttemperatur und der Betriebstemperatur der Schmelzspinnvorrichtung die Bildung von Agglomeraten zu verhindern, wird erfindungsgemäß eine Unterseite der Schmelzspinnvorrichtung gekühlt. So lässt sich eine Atmosphäre direkt unterhalb der Schmelzspinnvorrichtung erzeugen, die der Bildung von Agglomeraten entgegenwirkt. So wird die untere Düsenplatte durch ein Kühlmittel kühlbar ausgeführt.The invention has recognized that agglomerate formation can be avoided if the temperature of the process air is significantly below an operating temperature of the melt spinning device. However, this temperature difference has the disadvantage that only larger polymer particles can be produced. In order nevertheless to prevent the formation of agglomerates at the same level of the process air temperature and the operating temperature of the melt spinning device, an underside of the melt spinning device is cooled according to the invention. This creates an atmosphere directly below the melt spinning device that counteracts the formation of agglomerates. For example, the lower nozzle plate can be cooled by a coolant.

Als Kühlmittel haben sich hierbei insbesondere eine Kaltluft oder eine Flüssigkeit bewährt, die durch einen Kühlkanal im Inneren der Düsenplatte geführt sind. So lässt sich der Kühlkanal innerhalb der Düsenplatte durch einen Fluideinlass mit einer Kühlmittelquelle verbinden.Cold air or a liquid, which are guided through a cooling channel in the interior of the nozzle plate, have proven particularly suitable as coolants. In this way, the cooling channel within the nozzle plate can be connected to a coolant source through a fluid inlet.

Bei der Verwendung einer Flüssigkeit hat sich die Weiterbildung der Erfindung besonders bewährt, bei welcher der Kühlkanal der Düsenplatte über einen Fluidauslass mit einem Kühlfluidkreislauf verbunden ist. So kann ein regelmäßiger Austausch und ein kontinuierlicher Wärmeabtransport aus der unteren Düsenplatte realisiert werden, ohne dabei die Prozessluft und die Düseneinrichtung thermisch zu beeinflussen. Die Kühlwirkung bleibt in der Düsenplatte konzentriert und lässt sich vorteilhaft der Unterseite der Düsenplatte zuordnen.When using a liquid, the development of the invention has proven particularly useful, in which the cooling channel of the nozzle plate is connected to a cooling fluid circuit via a fluid outlet. In this way, regular exchange and continuous heat removal from the lower nozzle plate can be achieved without thermally influencing the process air and the nozzle device. The cooling effect remains concentrated in the nozzle plate and can advantageously be assigned to the underside of the nozzle plate.

Bei der Verwendung von Kühlluft hat sich die Weiterbildung der Erfindung bewährt, bei welcher der Kühlkanal der Düsenplatte mit einer Mehrzahl von Austrittsbohrungen verbunden ist und bei welcher die Austrittsbohrungen mit Austrittsöffnungen an der Unterseite der Düsenplatte verteilt angeordnet sind. Durch die austretende Kühlluft an der Unterseite der Düsenplatte lassen sich zusätzliche Turbulenzen erzeugen, die ein Anschmelzen der Polymerpartikel an der heißen Oberfläche der Düsenplatte verhindern.When using cooling air, the development of the invention has proven itself, in which the cooling duct of the nozzle plate is connected to a plurality of outlet bores and in which the outlet bores with outlet openings are arranged distributed on the underside of the nozzle plate. The emerging cooling air on the underside of the nozzle plate can generate additional turbulence, which prevents the polymer particles from melting on the hot surface of the nozzle plate.

Für die industrielle Herstellung von feinsten Polymerpartikeln werden üblicherweise Schmelzspinnvorrichtungen eingesetzt, die eine Mehrzahl von Kapillaren aufweist, um gleichzeitig eine Mehrzahl von Extrudaten zu erzeugen. Hierbei besteht die Möglichkeit, dass die Kapillaren an separaten Düseneinrichtungen oder an einer gemeinsamen Düseneinrichtung ausgebildet sind. Für die Variante mit mehreren Düseneinrichtungen ist die Weiterbildung der Erfindung besonders vorteilhaft, bei welcher die untere Düsenplatte mehrere reihenförmig angeordnete Durchlässe für mehrere reihenförmige Düseneinrichtungen aufweist und bei welcher der Kühlkanal die Düsenplatte parallel zu den Durchlässen durchdringt. So lässt sich die untere Düsenplatte über die gesamte Länge gleichmäßige kühlen. Die reihenförmige Anordnung der Durchlässe ermöglicht somit gleichmäßige Abstände zu der gekühlten Unterseite der Düsenplatte.For the industrial production of the finest polymer particles, melt spinning devices are usually used, which have a plurality of capillaries in order to simultaneously produce a plurality of extrudates. There is a possibility that the capillaries on separate Nozzle devices or on a common nozzle device are formed. For the variant with a plurality of nozzle devices, the development of the invention is particularly advantageous in which the lower nozzle plate has a plurality of passages arranged in a row for a plurality of row-shaped nozzle devices and in which the cooling channel penetrates the nozzle plate parallel to the passages. This allows the lower nozzle plate to be cooled evenly over the entire length. The row-shaped arrangement of the passages thus enables uniform distances from the cooled underside of the nozzle plate.

Alternativ besteht jedoch auch die Möglichkeit, dass die untere Düsenplatte zur Bildung des Durchlasses zweiteilig ausgebildet ist und dass die Düsenplatten sich spiegelsymmetrisch gegenüber liegen und den Durchlass für die Düseneinrichtung mit mehreren in einer Reihe angeordneten Kapillaren flankieren und bei welcher jedes der Düsenplattenteile einen von mehreren Kühlkanälen aufweist. Bei einer derartig ausgebildeten Düseneinrichtung mit mehreren in einer Reihe angeordneten Kapillaren, kann ebenfalls zu beiden Seiten des Durchlasses eine gleichmäßig gekühlte Unterseite der Düsenplatten realisiert werden.Alternatively, however, there is also the possibility that the lower nozzle plate is formed in two parts to form the passage and that the nozzle plates lie opposite one another in mirror symmetry and flank the passage for the nozzle device with a plurality of capillaries arranged in a row and in which each of the nozzle plate parts has one of a plurality of cooling channels having. In the case of a nozzle device of this type with a plurality of capillaries arranged in a row, a uniformly cooled underside of the nozzle plates can also be realized on both sides of the passage.

Damit es bei der Bildung der Polymerpartikel beim Extrudieren aus den Kapillaren keine gegenseitige Beeinflussungen der Prozessluft gibt, ist die Weiterbildung der Erfindung vorgesehen, bei welcher die Kapillaren benachbarter Düseneinrichtungen oder benachbarter Kapillaren der Düseneinrichtung einen Mittenabstand von mindestens 4 mm vorzugsweise mindestens 6 mm aufweisen. Damit wird eine gegenseitige Beeinflussung beim Zerteilen des Extrudats durch die Prozessluft vermieden.So that there is no mutual interference of the process air when the polymer particles are formed during extrusion from the capillaries, the further development of the invention is provided in which the capillaries of adjacent nozzle devices or adjacent capillaries of the nozzle device have a center distance of at least 4 mm, preferably at least 6 mm. This prevents mutual interference when the extrudate is divided by the process air.

Der Luftspalt der Düseneinrichtung kann dabei vorteilhaft radial umlaufend zur Kapillare oder spiegelsymmetrisch gegenüberliegend zur Kapillare ausgebildet sein. Bei einem radial umlaufenden Luftspalt lässt sich die Prozessluft radial umspülend auf das Extrudat richten, sodass eine allseitige Beaufschlagung des Extrudats eintritt. Alternativ besteht jedoch auch die Möglichkeit, die Prozessluft von zwei Längsseiten auf das Extrudat zu richten.The air gap of the nozzle device can advantageously be formed radially circumferentially to the capillary or mirror-symmetrically opposite to the capillary. In the case of a radially circumferential air gap, the process air can be directed radially around the extrudate so that the extrudate is acted upon from all sides. Alternatively, however, it is also possible to direct the process air onto the extrudate from two long sides.

Zur Erzeugung der Prozessluftströmung ist die erfindungsgemäße Schmelzspinnvorrichtung derart ausgeführt, dass der Luftspalt der Düseneinrichtung sich durch gegenüberliegende Kanalwände begrenzt, die gegenüber einer Mittelachse der Kapillare jeweils einen Strömungswinkel im Bereich von 30° bis 45° bilden. Hierbei besteht die Möglichkeit, einen zylindrischen oder konvergenten Luftspalt zu bilden. Die Spaltöffnung liegt dabei im Bereich von 0,5 mm bis 3 mm. Bei einer konvergenten Anordnung der Kanalwände lässt sich eine zusätzliche Beschleunigung der Prozessluft erzielen.To generate the process air flow, the melt spinning device according to the invention is designed in such a way that the air gap of the nozzle device is limited by opposite channel walls which each form a flow angle in the range from 30 ° to 45 ° with respect to a central axis of the capillary. It is possible to form a cylindrical or convergent air gap. The gap opening is in the range of 0.5 mm to 3 mm. With a convergent arrangement of the duct walls, an additional acceleration of the process air can be achieved.

Die erfindungsgemäße Schmelzspinnvorrichtung wird nachfolgend anhand einiger Ausführungsbeispiele unter Bezug auf die beigefügten Figuren näher erläutert. The melt spinning device according to the invention is explained in more detail below on the basis of a few exemplary embodiments with reference to the attached figures.

Es stellen dar

-

1 .1 und 1.2 schematisch mehrere Schnittansichten eines ersten Ausführungsbeispiels der erfindungsgemäßen Schmelzspinnvorrichtung zum Extrudieren feinster Polymerpartikel. -

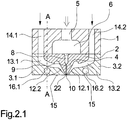

2 .1, 2.2 und 2.3 schematisch mehrere Schnittansichten eines weiteren Ausführungsbeispiels der erfindungsgemäßen Schmelzspinnvorrichtung zum Extrudieren feinster Polymerpartikel. -

3 schematisch ein vergrößerter Ausschnitt einer Düseneinrichtung der vorgenannten Ausführungsbeispiele nach1 .1 und 2.1

-

1 .1 and 1.2 schematically several sectional views of a first embodiment of the melt spinning device according to the invention for extruding the finest polymer particles. -

2 .1, 2.2 and 2.3 schematically several sectional views of a further embodiment of the melt spinning device according to the invention for extruding the finest polymer particles. -

3 schematically an enlarged section of a nozzle device of theaforementioned embodiments 1 .1 and 2.1

In der

Das Ausführungsbeispiel der erfindungsgemäßen Schmelzspinnvorrichtung ist durch eine Einlassplatte

Die obere Einlassplatte

Die Verteilplatte

An dieser Stelle sei ausdrücklich vermerkt, dass die Anzahl der Düseneinrichtungen

Die Düseneinrichtungen

Die Düsenplatte

Die Düseneinrichtungen

Am freien Ende der Düseneinrichtung

Die den Düseneinrichtungen

Um das Anhaften und Bilden von Agglomeraten an der Unterseite

In der

Im Betrieb lässt sich so die Unterseite

Wie aus der Darstellung in

Bei dem in

Grundsätzlich besteht jedoch auch die Möglichkeit, die Polymerpartikel mit einer Prozessluftführung zu erhalten, die aus parallel gegenüberliegenden Luftspalten erzeugt wird. Hierzu ist in den

Bei dem in

So weist das Ausführungsbeispiel eine Einlassplatte

Unterhalb der Verteilplatte

Wie insbesondere aus der

Die geometrischen Parameter der Kapillare

Wie aus den Darstellungen der

Der Kühlkanal

Das Düsenplattenteil

Unabhängig davon, ob die heiße Prozessluft an der Düseneinrichtung

An dieser Stelle sei ausdrücklich erwähnt, dass die dargestellten und beschriebenen Kühlmittel beispielhaft sind. So könnte die Unterseite der Düsenplatte auch durch mehrere Kühlrippen oder durch eine Heatpipe-Einrichtung gekühlt werden. Ebenso ist keine der Kühlmittel auf eine bestimmte Ausführung der Schmelzspinnvorrichtung beschränkt. So könnte die Ausführung nach

Wesentlich ist eine Temperaturminderung an der Unterseite der unteren Düsenplatte der Schmelzspinnvorrichtung.At this point it should be expressly mentioned that the coolants shown and described are examples. The underside of the nozzle plate could also be cooled by several cooling fins or by a heat pipe device. Likewise, none of the coolants is restricted to a specific design of the melt spinning device. So could the execution after

What is essential is a temperature reduction on the underside of the lower nozzle plate of the melt spinning device.

ZITATE ENTHALTEN IN DER BESCHREIBUNG QUOTES INCLUDE IN THE DESCRIPTION

Diese Liste der vom Anmelder aufgeführten Dokumente wurde automatisiert erzeugt und ist ausschließlich zur besseren Information des Lesers aufgenommen. Die Liste ist nicht Bestandteil der deutschen Patent- bzw. Gebrauchsmusteranmeldung. Das DPMA übernimmt keinerlei Haftung für etwaige Fehler oder Auslassungen.This list of documents listed by the applicant has been generated automatically and is only included for the better information of the reader. The list is not part of the German patent or utility model application. The DPMA assumes no liability for any errors or omissions.

Zitierte PatentliteraturPatent literature cited

- US 9321207 B2 [0004]US 9321207 B2 [0004]

- EP 1920825 A1 [0005]EP 1920825 A1 [0005]

Claims (9)

Priority Applications (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE102018005989.9A DE102018005989A1 (en) | 2018-07-27 | 2018-07-27 | Melt spinning device for extruding the finest polymer particles |

| PCT/EP2019/069891 WO2020020933A1 (en) | 2018-07-27 | 2019-07-24 | Melt-spinning device for extruding very fine polymer particles |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE102018005989.9A DE102018005989A1 (en) | 2018-07-27 | 2018-07-27 | Melt spinning device for extruding the finest polymer particles |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| DE102018005989A1 true DE102018005989A1 (en) | 2020-01-30 |

Family

ID=67439222

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| DE102018005989.9A Withdrawn DE102018005989A1 (en) | 2018-07-27 | 2018-07-27 | Melt spinning device for extruding the finest polymer particles |

Country Status (2)

| Country | Link |

|---|---|

| DE (1) | DE102018005989A1 (en) |

| WO (1) | WO2020020933A1 (en) |

Family Cites Families (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4622259A (en) * | 1985-08-08 | 1986-11-11 | Surgikos, Inc. | Nonwoven medical fabric |

| AU8275591A (en) * | 1990-08-29 | 1992-03-05 | Chicopee | Spacer bar assembly for a melt blown die apparatus |

| US6521555B1 (en) * | 1999-06-16 | 2003-02-18 | First Quality Nonwovens, Inc. | Method of making media of controlled porosity and product thereof |

| ITRN20000051A1 (en) * | 2000-12-22 | 2002-06-22 | Ascor Chimici Srl | METHOD AND EQUIPMENT TO FORM COMPOSITE SPHERES CONTAINING ACTIVE INGREDIENTS OF THE PHARMACEUTICAL TYPE AND / OR FOOD OR COSMETIC SUPPLEMENTS |

| JP4357398B2 (en) * | 2003-10-01 | 2009-11-04 | 株式会社リコー | A method for producing a kneaded molten toner by spray granulation, an electrophotographic toner, a toner container, an electrophotographic image forming apparatus, and an electrophotographic image forming method. |

| EP1920825B1 (en) | 2006-11-10 | 2018-01-03 | Ricoh Company, Ltd. | Apparatus and method for manufacturing particulate resin |

| US9321207B2 (en) | 2012-03-06 | 2016-04-26 | Wisconsin Alumni Research Foundation | Method and apparatus for micropelletization |

| US9205590B2 (en) * | 2012-03-06 | 2015-12-08 | Wisconsin Alumni Research Foundation | Polymer pelletization via melt fracture |

-

2018

- 2018-07-27 DE DE102018005989.9A patent/DE102018005989A1/en not_active Withdrawn

-

2019

- 2019-07-24 WO PCT/EP2019/069891 patent/WO2020020933A1/en active Application Filing

Also Published As

| Publication number | Publication date |

|---|---|

| WO2020020933A1 (en) | 2020-01-30 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP1902164B1 (en) | Spinning apparatus and process for producing fine threads by splicing for forming a nonwoven, and nonwoven obtainable thereby | |

| DE2906973C2 (en) | ||

| WO2009112082A1 (en) | Device for melt spinning multi-component fibers | |

| EP2663673B1 (en) | Spinneret bundle | |

| AT412769B (en) | FORMING DEVICE FOR AN EXTRUSION SYSTEM | |

| EP4045274A1 (en) | Component for an extrusion line | |

| DE102008045756A1 (en) | Device for melt spinning and cooling of several synthetic threads | |

| DE19901422A1 (en) | Combustion chamber cooling structure for a rocket engine | |

| EP3805642A1 (en) | Pilot conus cooling | |

| DE3338783C1 (en) | Injection mould for the production of moulded articles from heat-curable materials | |

| DE102018005989A1 (en) | Melt spinning device for extruding the finest polymer particles | |

| WO2005108044A1 (en) | Injection mold | |

| WO2019174986A1 (en) | Method and device for extruding fine polymer particles | |

| EP4107316A1 (en) | Melt blowing nozzle apparatus | |

| WO2020224856A1 (en) | Cooling of heat sources arranged in series in a coolant flow | |

| DE1959348A1 (en) | Extruding thermoplastics with constant extr - usion temps | |

| EP1445423B1 (en) | Cooled turbomachine blade | |

| WO2019185460A1 (en) | Device for micropelletizing plastic particles | |

| DE102017205384A1 (en) | Cylinder crankcase and internal combustion engine with such a cylinder crankcase | |

| EP3281762B1 (en) | Injection moulding machine with adapter plates | |

| DE102020000804A1 (en) | Process for replacing a spinneret pack and a spinneret pack | |

| EP3822569B1 (en) | Heat exchanger | |

| DE102015008578B4 (en) | hot runner nozzle | |

| DE102007024744A1 (en) | Injection molding tool for plastic bottle with screw neck has transposed water cooling ducts | |

| DE102021212894A1 (en) | Electric machine, in particular electric machine for a motor vehicle |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| R119 | Application deemed withdrawn, or ip right lapsed, due to non-payment of renewal fee |