DE102007030369B4 - Verfahren zur Herstellung blasgeformter Hohlkörper - Google Patents

Verfahren zur Herstellung blasgeformter Hohlkörper Download PDFInfo

- Publication number

- DE102007030369B4 DE102007030369B4 DE102007030369.8A DE102007030369A DE102007030369B4 DE 102007030369 B4 DE102007030369 B4 DE 102007030369B4 DE 102007030369 A DE102007030369 A DE 102007030369A DE 102007030369 B4 DE102007030369 B4 DE 102007030369B4

- Authority

- DE

- Germany

- Prior art keywords

- preforms

- blow

- flow

- hollow body

- sheet

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 238000000034 method Methods 0.000 title claims abstract description 81

- 238000001125 extrusion Methods 0.000 claims abstract description 74

- 238000000071 blow moulding Methods 0.000 claims abstract description 31

- 239000000155 melt Substances 0.000 claims abstract description 23

- 238000004519 manufacturing process Methods 0.000 claims abstract description 18

- 239000012815 thermoplastic material Substances 0.000 claims abstract 2

- 238000009826 distribution Methods 0.000 claims description 30

- 230000000694 effects Effects 0.000 claims description 14

- 238000012937 correction Methods 0.000 claims description 13

- 239000000463 material Substances 0.000 claims description 13

- 238000005259 measurement Methods 0.000 claims description 13

- 238000007665 sagging Methods 0.000 claims description 13

- 239000002699 waste material Substances 0.000 claims description 11

- 239000000969 carrier Substances 0.000 claims description 10

- 230000001360 synchronised effect Effects 0.000 claims description 10

- 230000006978 adaptation Effects 0.000 claims description 9

- 239000004033 plastic Substances 0.000 claims description 8

- 238000000465 moulding Methods 0.000 claims description 7

- 238000005496 tempering Methods 0.000 claims description 4

- 230000004888 barrier function Effects 0.000 claims description 2

- 238000010438 heat treatment Methods 0.000 description 6

- 238000001816 cooling Methods 0.000 description 4

- 241000237858 Gastropoda Species 0.000 description 3

- 230000001276 controlling effect Effects 0.000 description 3

- 230000001105 regulatory effect Effects 0.000 description 3

- 229920001169 thermoplastic Polymers 0.000 description 3

- 239000004416 thermosoftening plastic Substances 0.000 description 3

- 230000002950 deficient Effects 0.000 description 2

- 230000001419 dependent effect Effects 0.000 description 2

- 230000008961 swelling Effects 0.000 description 2

- 230000001960 triggered effect Effects 0.000 description 2

- 238000003723 Smelting Methods 0.000 description 1

- 230000000712 assembly Effects 0.000 description 1

- 238000000429 assembly Methods 0.000 description 1

- 238000004040 coloring Methods 0.000 description 1

- 238000005520 cutting process Methods 0.000 description 1

- 238000011496 digital image analysis Methods 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 239000000446 fuel Substances 0.000 description 1

- 230000001788 irregular Effects 0.000 description 1

- 238000007493 shaping process Methods 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C49/00—Blow-moulding, i.e. blowing a preform or parison to a desired shape within a mould; Apparatus therefor

- B29C49/071—Preforms or parisons characterised by their configuration, e.g. geometry, dimensions or physical properties

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C48/00—Extrusion moulding, i.e. expressing the moulding material through a die or nozzle which imparts the desired form; Apparatus therefor

- B29C48/25—Component parts, details or accessories; Auxiliary operations

- B29C48/92—Measuring, controlling or regulating

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C48/00—Extrusion moulding, i.e. expressing the moulding material through a die or nozzle which imparts the desired form; Apparatus therefor

- B29C48/03—Extrusion moulding, i.e. expressing the moulding material through a die or nozzle which imparts the desired form; Apparatus therefor characterised by the shape of the extruded material at extrusion

- B29C48/07—Flat, e.g. panels

- B29C48/08—Flat, e.g. panels flexible, e.g. films

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C48/00—Extrusion moulding, i.e. expressing the moulding material through a die or nozzle which imparts the desired form; Apparatus therefor

- B29C48/03—Extrusion moulding, i.e. expressing the moulding material through a die or nozzle which imparts the desired form; Apparatus therefor characterised by the shape of the extruded material at extrusion

- B29C48/13—Articles with a cross-section varying in the longitudinal direction, e.g. corrugated pipes

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C48/00—Extrusion moulding, i.e. expressing the moulding material through a die or nozzle which imparts the desired form; Apparatus therefor

- B29C48/25—Component parts, details or accessories; Auxiliary operations

- B29C48/255—Flow control means, e.g. valves

- B29C48/2556—Flow control means, e.g. valves provided in or in the proximity of dies

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C48/00—Extrusion moulding, i.e. expressing the moulding material through a die or nozzle which imparts the desired form; Apparatus therefor

- B29C48/25—Component parts, details or accessories; Auxiliary operations

- B29C48/30—Extrusion nozzles or dies

- B29C48/305—Extrusion nozzles or dies having a wide opening, e.g. for forming sheets

- B29C48/31—Extrusion nozzles or dies having a wide opening, e.g. for forming sheets being adjustable, i.e. having adjustable exit sections

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C48/00—Extrusion moulding, i.e. expressing the moulding material through a die or nozzle which imparts the desired form; Apparatus therefor

- B29C48/25—Component parts, details or accessories; Auxiliary operations

- B29C48/355—Conveyors for extruded articles

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C49/00—Blow-moulding, i.e. blowing a preform or parison to a desired shape within a mould; Apparatus therefor

- B29C49/02—Combined blow-moulding and manufacture of the preform or the parison

- B29C49/04—Extrusion blow-moulding

- B29C49/04102—Extrusion blow-moulding extruding the material continuously

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C49/00—Blow-moulding, i.e. blowing a preform or parison to a desired shape within a mould; Apparatus therefor

- B29C49/02—Combined blow-moulding and manufacture of the preform or the parison

- B29C49/04—Extrusion blow-moulding

- B29C49/0411—Means for defining the wall or layer thickness

- B29C49/04112—Means for defining the wall or layer thickness for varying the thickness

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C49/00—Blow-moulding, i.e. blowing a preform or parison to a desired shape within a mould; Apparatus therefor

- B29C49/02—Combined blow-moulding and manufacture of the preform or the parison

- B29C49/06905—Using combined techniques for making the preform

- B29C49/0691—Using combined techniques for making the preform using sheet like material, e.g. sheet blow-moulding from joined sheets

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C49/00—Blow-moulding, i.e. blowing a preform or parison to a desired shape within a mould; Apparatus therefor

- B29C49/42—Component parts, details or accessories; Auxiliary operations

- B29C49/4205—Handling means, e.g. transfer, loading or discharging means

- B29C49/42073—Grippers

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C49/00—Blow-moulding, i.e. blowing a preform or parison to a desired shape within a mould; Apparatus therefor

- B29C49/20—Blow-moulding, i.e. blowing a preform or parison to a desired shape within a mould; Apparatus therefor of articles having inserts or reinforcements ; Handling of inserts or reinforcements

- B29C2049/2008—Blow-moulding, i.e. blowing a preform or parison to a desired shape within a mould; Apparatus therefor of articles having inserts or reinforcements ; Handling of inserts or reinforcements inside the article

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C49/00—Blow-moulding, i.e. blowing a preform or parison to a desired shape within a mould; Apparatus therefor

- B29C49/42—Component parts, details or accessories; Auxiliary operations

- B29C49/78—Measuring, controlling or regulating

- B29C2049/787—Thickness

- B29C2049/7871—Thickness of the extruded preform thickness

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C2791/00—Shaping characteristics in general

- B29C2791/004—Shaping under special conditions

- B29C2791/006—Using vacuum

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C2791/00—Shaping characteristics in general

- B29C2791/004—Shaping under special conditions

- B29C2791/007—Using fluid under pressure

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C2948/00—Indexing scheme relating to extrusion moulding

- B29C2948/92—Measuring, controlling or regulating

- B29C2948/92009—Measured parameter

- B29C2948/92066—Time, e.g. start, termination, duration or interruption

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C2948/00—Indexing scheme relating to extrusion moulding

- B29C2948/92—Measuring, controlling or regulating

- B29C2948/92009—Measured parameter

- B29C2948/92076—Position, e.g. linear or angular

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C2948/00—Indexing scheme relating to extrusion moulding

- B29C2948/92—Measuring, controlling or regulating

- B29C2948/92009—Measured parameter

- B29C2948/92085—Velocity

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C2948/00—Indexing scheme relating to extrusion moulding

- B29C2948/92—Measuring, controlling or regulating

- B29C2948/92009—Measured parameter

- B29C2948/92114—Dimensions

- B29C2948/92142—Length

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C2948/00—Indexing scheme relating to extrusion moulding

- B29C2948/92—Measuring, controlling or regulating

- B29C2948/92009—Measured parameter

- B29C2948/92114—Dimensions

- B29C2948/92152—Thickness

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C2948/00—Indexing scheme relating to extrusion moulding

- B29C2948/92—Measuring, controlling or regulating

- B29C2948/92009—Measured parameter

- B29C2948/92114—Dimensions

- B29C2948/92171—Distortion, shrinkage, dilatation, swell or warpage

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C2948/00—Indexing scheme relating to extrusion moulding

- B29C2948/92—Measuring, controlling or regulating

- B29C2948/92009—Measured parameter

- B29C2948/9218—Weight

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C2948/00—Indexing scheme relating to extrusion moulding

- B29C2948/92—Measuring, controlling or regulating

- B29C2948/92009—Measured parameter

- B29C2948/922—Viscosity; Melt flow index [MFI]; Molecular weight

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C2948/00—Indexing scheme relating to extrusion moulding

- B29C2948/92—Measuring, controlling or regulating

- B29C2948/92009—Measured parameter

- B29C2948/92209—Temperature

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C2948/00—Indexing scheme relating to extrusion moulding

- B29C2948/92—Measuring, controlling or regulating

- B29C2948/92009—Measured parameter

- B29C2948/92295—Errors or malfunctioning, e.g. for quality control

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C2948/00—Indexing scheme relating to extrusion moulding

- B29C2948/92—Measuring, controlling or regulating

- B29C2948/92323—Location or phase of measurement

- B29C2948/92333—Raw material handling or dosing, e.g. active hopper or feeding device

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C2948/00—Indexing scheme relating to extrusion moulding

- B29C2948/92—Measuring, controlling or regulating

- B29C2948/92323—Location or phase of measurement

- B29C2948/92342—Raw material pre-treatment, e.g. drying or cleaning

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C2948/00—Indexing scheme relating to extrusion moulding

- B29C2948/92—Measuring, controlling or regulating

- B29C2948/92323—Location or phase of measurement

- B29C2948/92361—Extrusion unit

- B29C2948/92409—Die; Nozzle zone

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C2948/00—Indexing scheme relating to extrusion moulding

- B29C2948/92—Measuring, controlling or regulating

- B29C2948/92323—Location or phase of measurement

- B29C2948/92428—Calibration, after-treatment, or cooling zone

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C2948/00—Indexing scheme relating to extrusion moulding

- B29C2948/92—Measuring, controlling or regulating

- B29C2948/92323—Location or phase of measurement

- B29C2948/92447—Moulded article

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C2948/00—Indexing scheme relating to extrusion moulding

- B29C2948/92—Measuring, controlling or regulating

- B29C2948/92323—Location or phase of measurement

- B29C2948/92466—Auxiliary unit, e.g. for external melt filtering, re-combining or transfer between units

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C2948/00—Indexing scheme relating to extrusion moulding

- B29C2948/92—Measuring, controlling or regulating

- B29C2948/92504—Controlled parameter

- B29C2948/92561—Time, e.g. start, termination, duration or interruption

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C2948/00—Indexing scheme relating to extrusion moulding

- B29C2948/92—Measuring, controlling or regulating

- B29C2948/92504—Controlled parameter

- B29C2948/9258—Velocity

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C2948/00—Indexing scheme relating to extrusion moulding

- B29C2948/92—Measuring, controlling or regulating

- B29C2948/92504—Controlled parameter

- B29C2948/9258—Velocity

- B29C2948/9259—Angular velocity

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C2948/00—Indexing scheme relating to extrusion moulding

- B29C2948/92—Measuring, controlling or regulating

- B29C2948/92504—Controlled parameter

- B29C2948/9258—Velocity

- B29C2948/926—Flow or feed rate

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C2948/00—Indexing scheme relating to extrusion moulding

- B29C2948/92—Measuring, controlling or regulating

- B29C2948/92504—Controlled parameter

- B29C2948/92609—Dimensions

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C2948/00—Indexing scheme relating to extrusion moulding

- B29C2948/92—Measuring, controlling or regulating

- B29C2948/92504—Controlled parameter

- B29C2948/92609—Dimensions

- B29C2948/92638—Length

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C2948/00—Indexing scheme relating to extrusion moulding

- B29C2948/92—Measuring, controlling or regulating

- B29C2948/92504—Controlled parameter

- B29C2948/92609—Dimensions

- B29C2948/92647—Thickness

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C2948/00—Indexing scheme relating to extrusion moulding

- B29C2948/92—Measuring, controlling or regulating

- B29C2948/92504—Controlled parameter

- B29C2948/92704—Temperature

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C2948/00—Indexing scheme relating to extrusion moulding

- B29C2948/92—Measuring, controlling or regulating

- B29C2948/92819—Location or phase of control

- B29C2948/92857—Extrusion unit

- B29C2948/92904—Die; Nozzle zone

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C2948/00—Indexing scheme relating to extrusion moulding

- B29C2948/92—Measuring, controlling or regulating

- B29C2948/92819—Location or phase of control

- B29C2948/92923—Calibration, after-treatment or cooling zone

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C2948/00—Indexing scheme relating to extrusion moulding

- B29C2948/92—Measuring, controlling or regulating

- B29C2948/92819—Location or phase of control

- B29C2948/92961—Auxiliary unit, e.g. for external melt filtering, re-combining or transfer between units

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C2949/00—Indexing scheme relating to blow-moulding

- B29C2949/07—Preforms or parisons characterised by their configuration

- B29C2949/072—Preforms or parisons characterised by their configuration having variable wall thickness

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C2949/00—Indexing scheme relating to blow-moulding

- B29C2949/30—Preforms or parisons made of several components

- B29C2949/3006—Preforms or parisons made of several components having tangentially different components within one layer, e.g. longitudinal stripes

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C48/00—Extrusion moulding, i.e. expressing the moulding material through a die or nozzle which imparts the desired form; Apparatus therefor

- B29C48/03—Extrusion moulding, i.e. expressing the moulding material through a die or nozzle which imparts the desired form; Apparatus therefor characterised by the shape of the extruded material at extrusion

- B29C48/07—Flat, e.g. panels

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C48/00—Extrusion moulding, i.e. expressing the moulding material through a die or nozzle which imparts the desired form; Apparatus therefor

- B29C48/25—Component parts, details or accessories; Auxiliary operations

- B29C48/30—Extrusion nozzles or dies

- B29C48/305—Extrusion nozzles or dies having a wide opening, e.g. for forming sheets

- B29C48/31—Extrusion nozzles or dies having a wide opening, e.g. for forming sheets being adjustable, i.e. having adjustable exit sections

- B29C48/313—Extrusion nozzles or dies having a wide opening, e.g. for forming sheets being adjustable, i.e. having adjustable exit sections by positioning the die lips

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C48/00—Extrusion moulding, i.e. expressing the moulding material through a die or nozzle which imparts the desired form; Apparatus therefor

- B29C48/25—Component parts, details or accessories; Auxiliary operations

- B29C48/30—Extrusion nozzles or dies

- B29C48/345—Extrusion nozzles comprising two or more adjacently arranged ports, for simultaneously extruding multiple strands, e.g. for pelletising

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C48/00—Extrusion moulding, i.e. expressing the moulding material through a die or nozzle which imparts the desired form; Apparatus therefor

- B29C48/25—Component parts, details or accessories; Auxiliary operations

- B29C48/36—Means for plasticising or homogenising the moulding material or forcing it through the nozzle or die

- B29C48/49—Means for plasticising or homogenising the moulding material or forcing it through the nozzle or die using two or more extruders to feed one die or nozzle

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C48/00—Extrusion moulding, i.e. expressing the moulding material through a die or nozzle which imparts the desired form; Apparatus therefor

- B29C48/25—Component parts, details or accessories; Auxiliary operations

- B29C48/78—Thermal treatment of the extrusion moulding material or of preformed parts or layers, e.g. by heating or cooling

- B29C48/86—Thermal treatment of the extrusion moulding material or of preformed parts or layers, e.g. by heating or cooling at the nozzle zone

- B29C48/865—Heating

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C49/00—Blow-moulding, i.e. blowing a preform or parison to a desired shape within a mould; Apparatus therefor

- B29C49/02—Combined blow-moulding and manufacture of the preform or the parison

- B29C49/04—Extrusion blow-moulding

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C49/00—Blow-moulding, i.e. blowing a preform or parison to a desired shape within a mould; Apparatus therefor

- B29C49/02—Combined blow-moulding and manufacture of the preform or the parison

- B29C49/04—Extrusion blow-moulding

- B29C49/04116—Extrusion blow-moulding characterised by the die

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C49/00—Blow-moulding, i.e. blowing a preform or parison to a desired shape within a mould; Apparatus therefor

- B29C49/08—Biaxial stretching during blow-moulding

- B29C49/10—Biaxial stretching during blow-moulding using mechanical means for prestretching

- B29C49/14—Clamps

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C49/00—Blow-moulding, i.e. blowing a preform or parison to a desired shape within a mould; Apparatus therefor

- B29C49/20—Blow-moulding, i.e. blowing a preform or parison to a desired shape within a mould; Apparatus therefor of articles having inserts or reinforcements ; Handling of inserts or reinforcements

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C49/00—Blow-moulding, i.e. blowing a preform or parison to a desired shape within a mould; Apparatus therefor

- B29C49/42—Component parts, details or accessories; Auxiliary operations

- B29C49/4205—Handling means, e.g. transfer, loading or discharging means

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C49/00—Blow-moulding, i.e. blowing a preform or parison to a desired shape within a mould; Apparatus therefor

- B29C49/42—Component parts, details or accessories; Auxiliary operations

- B29C49/4242—Means for deforming the parison prior to the blowing operation

- B29C49/42421—Means for deforming the parison prior to the blowing operation before laying into the mould

- B29C49/42424—Deforming or closing the preform ends, e.g. pinching and welding

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Manufacturing & Machinery (AREA)

- Physics & Mathematics (AREA)

- Geometry (AREA)

- Blow-Moulding Or Thermoforming Of Plastics Or The Like (AREA)

Abstract

Verfahren zur Herstellung blasgeformter Hohlkörper, wobei ein Schmelzestrom aus thermoplastischem Kunststoff in mindestens zwei Teilströme aufgeteilt wird und wobei aus den Teilströmen im Arbeitstakt einer Blasformanlage flächige Vorformlinge hergestellt werden, die aus Breitschlitzdüsen austreten und im thermoplastifizierten Zustand in der Blasformanlage entlang einer durch das Schließen einer Blasform gebildeten Quetschnaht verbunden sowie zu einem Hohlkörper endgeformt werden, wobei zur Herstellung der Vorformlinge Breitschlitzdüsen verwendet werden, die ein quer zur Fließrichtung flexibles Düsenelement oder ein Düsenelement aus mehreren in Fließrichtung nebeneinander angeordneten und zum Zwecke der Veränderung der Fließkanalgeometrie relativ zueinander verstellbaren Segmenten aufweisen, und wobei die Spaltbreite jeder Breitschlitzdüse während der Extrusion der flächigen Vorformlinge von einem dieser Breitschlitzdüse zugeordneten Wanddickenprogramm, welches mit der Vorformlingsextrusion abläuft, verändert wird, dadurch gekennzeichnet, dass die aus den Breitschlitzdüsen austretenden Vorformlinge hinsichtlich ihres Gleichlaufs überwacht werden und dass bei Abweichungen im Gleichlaufverhalten zur Korrektur des Gleichlaufes der Fließwiderstand in den von den Teilströmen durchströmten Fließkanälen durch unterschiedliche Temperierung der Fließkanäle und/oder durch Betätigung eines Drosselelementes, welches auf einen der Teilströme wirkt, verändert wird.

Description

- Die Erfindung betrifft ein Verfahren zur Herstellung blasgeformter Hohlkörper, wobei im Arbeitstakt einer Blasformanlage flächige Vorformlinge hergestellt werden, die aus Breitschlitzdüsen austreten und im thermoplastifizierten Zustand in der Blasformanlage entlang einer durch das Schließen einer Blasform gebildeten Quetschnaht verbunden sowie zu einem Hohlkörper endgeformt werden. Zur Herstellung der Vorformlinge werden Breitschlitzdüsen verwendet, die ein quer zur Fließrichtung flexibles Düsenelement oder ein Düsenelement aus mehreren in Fließrichtung nebeneinander angeordneten und zum Zwecke der Veränderung der Fließkanalgeometrie relativ zueinander verstellbaren Segmenten aufweisen. Die Spaltbreite jeder Breitschlitzdüse wird während der Extrusion der flächigen Vorformlinge von einem dieser Breitschlitzdüse zugeordneten Wanddickenprogramm, welches mit der Vorformlingsextrusion abläuft, verändert. Es werden tafelförmige Vorformlinge gebildet, die gegebenenfalls auch ein gewölbtes Profil aufweisen können. Die Vorformlinge können kontinuierlich extrudiert oder diskontinuierlich im Ausstoßbetrieb hergestellt werden.

- Ein solches Verfahren ist aus

DE 20 2006 013 751 U1 bekannt. Das Verfahren eröffnet die Möglichkeit, nahezu beliebige Einlegeteile zwischen den flächigen Vorformlingen zu positionieren, bevor die Blasform geschlossen wird. Auf diese Weise können blasgeformte Hohlkörper hergestellt werden, in denen beispielsweise vorgefertigte Baugruppen aus mehreren Teilen integriert sind. Allerdings besteht bei diesem Verfahren das Problem, die gleichzeitig unabhängig voneinander aus Breitschlitzdüsen austretenden Vorformlinge sowohl relativ zueinander als auch in Bezug auf die Blasformhälften exakt zu positionieren, bevor die Blasform geschlossen wird. Ein etwaiger Schieflauf der Vorformlinge, Abweichungen hinsichtlich des Gleichlaufverhaltens sowie auch viskoelastische Effekte haben zur Folge, dass die Vorformlinge in der Blasform nicht in der richtigen Zuordnung zueinander verbunden werden. - Es gilt das Verfahren so zu führen, dass die blasgeformten Hohlkörper ein vorgegebenes Nettogewicht, eine vorgegebene Wanddicke und Wanddickenverteilung, vorgegebene Abmessungen und keinen Verzug aufweisen. Diese Qualitätsmerkmale müssen in möglichst engen Grenzen eingehalten werden. Vor diesem Hintergrund liegt der Erfindung die Aufgabe zugrunde, das Verfahren so zu führen, dass die flächigen Vorformlinge sowohl eine reproduzierbare Lage gegenüber der jeweiligen Blasformhälfte als auch zueinander einnehmen.

- Die nebengeordneten Ansprüche 1, 6, 9, 12 und 13 lösen diese Aufgabe. Die Verfahren gemäß den Ansprüchen 9, 12 und 13 können auch in Kombination mit den Verfahren nach Anspruch 1 oder 6 verwirklicht werden. Die abhängigen Ansprüche stellen bevorzugte Ausgestaltungen des erfindungsgemäßen Verfahrens dar.

- Eine erste Ausführung des erfindungsgemäßen Verfahrens sieht vor, dass ein Schmelzestrom aus thermoplastifiziertem Kunststoff in mindestens zwei Teilströme aufgeteilt wird, aus denen die Vorformlinge gebildet werden, dass die aus den Breitschlitzdüsen austretenden Vorformlinge hinsichtlich ihres Gleichlaufs überwacht werden und dass bei Abweichungen im Gleichlaufverhalten zur Korrektur des Gleichlaufes der Fließwiderstand in den von den Teilströmen durchströmten Fließkanälen durch unterschiedliche Temperierung der Fließkanäle und/oder durch Betätigen eines Drosselelementes, welches auf einen der Teilströme wirkt, verändert wird. Der Begriff ”Temperierung” umfasst Maßnahmen zum Beheizen ebenso wie zum Kühlen.

- Es ist zu beachten, dass der von einer Plastifiziereinheit kommende Schmelzestrang in mindestens zwei Teilströme aufgeteilt wird. Die Teilströme werden in den Fließkanälen zu flächigen Schmelzebahnen umgeformt, die durch die Breitschlitzdüsen als flächige bzw. tafelförmige Vorformlinge austreten. Da an der Teilungsstelle für die Teilströme und den ankommenden Massestrom annähernd der gleiche Massedruck herrscht, teilt sich der ankommende Massestrom so auf, dass sich über die restliche Fließkanallänge der gleiche Druckverlust aufbaut. Der Druckverlust im Fließkanal hängt wesentlich von dessen Geometrie, der Spaltbreite der Breitschlitzdüsen und dem örtlich vorhandenen Durchsatz ab. Die Spaltbreite der Breitschlitzdüsen wird während der Extrusion der Vorformlinge nach einem Wanddickenprogramm, welches mit der Vorformlingsextrusion abläuft, verändert, so dass die Vorformlinge in Längsrichtung Dick- und Dünnstellen aufweisen. Das Wanddickenprofil beeinflusst somit den Fließwiderstand. Ist eine größere Spaltbreite am Düsenaustritt eingestellt, so verringert sich der Fließwiderstand der betreffenden Seite und umgekehrt. Druckverlust und Fließwiderstand hängen unmittelbar voneinander ab. Bei gleichen Fließwiderständen in den Fließkanälen teilt sich der Durchsatz in gleichgroße Teilströme auf. Bei unterschiedlichen Fließwiderständen in den parallel geschalteten Fließkanälen erfolgt eine Aufteilung der Teilströme im umgekehrten Verhältnis zu den Fließwiderständen. Erschwerend kommt hinzu, dass die Teilströme sich durch eine gemeinsame Einspeisung wie kommunizierende Röhren verhalten. Das bedeutet, dass ein sich ändernder Fließwiderstand im ersten Fließkanal eine Durchsatzänderung in dem parallel geschalteten zweiten Fließkanal zur Folge hat. Der Fließwiderstand ist wesentlich abhängig von dem Fließkanalquerschnitt, dem Fließverhalten der Schmelze und der Temperierung des Fließkanals. Alle diese Einflussgrößen wirken sich auf den Extrusionsvorgang aus und können dazu beitragen, dass die flächigen Vorformlinge beim Schließen der Blasform nicht die gewünschte Lage einnehmen und/oder die gewünschte Massenverteilung aufweisen. Um dies zu kompensieren wird erfindungsgemäß der Gleichlauf der aus den Breitschlitzdüsen austretenden Vorformlinge überwacht und werden bei Abweichungen im Gleichlaufverhalten geeignete Korrekturmaßnahmen durchgeführt. Vorzugsweise wird bei einer Korrektur die Stellgröße für einen Fließkanal positiv und für den anderen Fließkanal gleichzeitig negativ eingestellt. Zur Gleichlaufkontrolle werden die Extrusionsgeschwindigkeiten der gleichzeitig aus den Breitschlitzdüsen austretenden Vorformlinge erfasst. Die Messung der Extrusionszeit besteht zweckmäßig darin, dass an einem oder mehreren Punkten die Zeit gemessen wird, wenn die Vorformlingsunterkante oder eine auf den Vorformling angebrachte Markierung den Messpunkt erreicht. Es versteht sich, dass die Gleichlaufkontrolle um so wirksamer ist, je größer die Zahl der Messpunkte gewählt wird. Am sinnvollsten ist es die flächigen Vorformlinge bildtechnisch an mehreren Stellen während der Extrusion zu erfassen um dann die richtigen Stellgrößen zu aktivieren. Eine Korrektur des Gleichlaufes erfolgt im allgemeinen im nächstmöglichen Arbeitstakt der Anlage. Möglich ist aber auch eine Gleichlaufkorrektur bereits während der Vorformlingsextrusion, die noch in demselben Arbeitstakt, also vor dem Einformen der Vorformlinge in die Blasform wirksam wird.

- Hinsichtlich des Ortes und des Zeitpunktes für die Schmelzeteilung ergeben sich mehrere Möglichkeiten. Im Rahmen der Erfindung liegt es, dass der Schmelzestrom zunächst in einen schlauchförmigen Schmelzefluss umgeformt wird, der anschließend in die Teilströme aufgeteilt wird. Eine weitere, bevorzugte Ausgestaltung des Verfahrens sieht vor, dass der als Strang aus einer Plastifiziereinheit austretende Schmelzestrom in die Teilströme aufgeteilt wird und dass die Teilströme anschließend in separaten Fließkanälen zu flächigen Schmelzebahnen umgeformt werden. Schließlich besteht im Rahmen der Erfindung die Möglichkeit, dass der als Strang aus einer Plastifiziereinheit austretende Schmelzestrom in einem Fließkanal in eine flächige Schmelzebahn umgeformt wird, die anschließend in die Teilströme aufgeteilt wird. Wenn mehrschichtige Vorformlinge hergestellt werden, können die Schichten vor oder nach der Teilung zusammengeführt werden.

- Eine alternative Ausführung des erfindungsgemäßen Verfahrens sieht vor, dass die Vorformlinge aus Schmelzeströmen gebildet werden, die von separaten Plastifiziereinheiten erzeugt und in separaten Fließkanälen zu flächigen Schmelzebahnen umgeformt werden, dass die aus den Breitschlitzdüsen austretenden Vorformlinge hinsichtlich ihres Gleichlaufes überwacht werden und dass bei Abweichungen im Gleichlaufverhalten die Förderleistungen der Plastifiziereinheiten zur Korrektur des Gleichlaufes angepasst werden. Die Anpassung der Förderleistung geschieht beispielsweise durch Änderung der Drehzahl zumindest eines Extruders. Zur Festlegung der Drehzahlanpassung werden zweckmäßig Messwerte von Messeinrichtungen herangezogen, mit denen beispielsweise das Nettogewicht der Hohlkörper, das Gewicht von Abfallbutzen, die Länge der Vorformlinge, viskoelastische Effekte (Schwellung, Relaxation, Durchhängung) und dergleichen erfasst werden. Das Verfahren eignet sich auch zur Herstellung von mehrschichtigen Vorformlingen. Im Rahmen der Erfindung liegt es, dass eine oder mehrere Schichten durch Aufteilung eines von einer Plastifiziereinheit geförderten Schmelzestrangs gebildet werden und dem Teilstrom jeweils eine weitere Plastifiziereinheit zugeordnet ist, welche die Kunststoffschmelze für lediglich eine Schicht liefert, deren Förderleistungen zum Ausgleich von Abweichungen im Gleichlaufverhalten geregelt werden. Bei der Herstellung beispielsweise sechsschichtiger Vorformlinge können fünf Schichten jeweils durch Aufteilung eines Schmelzestroms gebildet werden, während zur Extrusion der sechsten Schichten separate Plastifiziereinheiten verwendet werden, deren Förderleistungen geregelt werden, um Abweichungen im Gleichlaufverhalten auszugleichen. Zur Gleichlaufkontrolle bietet es sich an, die Extrusionsgeschwindigkeiten der gleichzeitig aus den Breitschlitzdüsen austretenden Vorformlinge zu erfassen.

- Bei Abweichungen im Gleichlaufverhalten kann bei den zuvor beschriebenen Verfahren zur Korrektur des Gleichlaufs der Vorformlinge auch eine geeignete Anpassung eines die Vorformlingsextrusion steuernden Wanddickenprogramms vorgenommen werden, wobei durch die Anpassung des Wanddickenprogramms die Wandstärke der Vorformlinge in Vorformlingsabschnitten verändert wird, welche bei der Blasformgebung Abfallbutzen bilden. Diese Maßnahme kann ergänzend zu den vorbeschriebenen Maßnahmen beispielsweise zur Feinkorrektur durchgeführt werden. Sie bietet sich ferner zur schnellen, vorläufigen Korrektur an, bevor die den Fließwiderstand betreffenden Korrekturmaßnahmen wirksam werden.

- Ein weiterer Aspekt der Erfindung betrifft einen etwaigen Schieflauf der Vorformlinge. Da bei dem erfindungsgemäßen Herstellungsverfahren zwei oder mehr flächige Vorformlinge über den gesamten Umfang miteinander verbunden werden, ist es wichtig, dass die flächigen Vorformlinge jeweils so in der Blasformhälfte positioniert werden, dass sie über den Umfang fehlerfreie Verbindungszonen bilden können. Würde beispielsweise ein Vorformling so schief laufen, dass er beim Einformen die Ränder der Kavität nicht überlappt, hätte dies zur Folge, dass die Halbschalen nicht miteinander verschweißt werden können und Ausschuss entstehen würde. Aber auch bei einem geringeren Maß des Schieflaufes oder einem ungleichmäßigen Vorformlingslauf sind Qualitätseinbußen die Folge. Sie können sich in einem Verzug auswirken. Sie können die Ursache dafür sein, dass die Wandstärkenverteilung in einer oder in beiden Hälften des blasgeformten Hohlkörpers von Vorgabewerten abweichen. Ursachen für einen Schieflauf sind beispielsweise rheologische Einflüsse oder eine sich ändernde Durchhängung der Vorformlinge aufgrund verfahrenstechnischer Einflussgrößen, wie Durchsatzänderungen, Viskositätsänderungen und dergleichen. Ferner kann eine sich über die Vorformlingsbreite ändernde Wanddicke, die durch eine horizontale Wanddickensteuerung vorgegeben wird, einen Schieflauf oder einen ungleichmäßigen Lauf des Vorformlings verursachen.

- Erfindungsgemäß wird der Bahnverlauf der aus den Breitschlitzdüsen austretenden Vorformlinge überwacht und werden Abweichungen des Bahnverlaufes durch lokale Änderungen des Fließwiderstandes in den Fließkanälen der die Vorformlinge formenden Extrusionswerkzeuge korrigiert. Zur Erfassung des Bahnverlaufes können Methoden der Bilderfassung, Lichtschranken oder Fotozellen eingesetzt werden. Es können fortlaufend digitale Bilder erstellt werden, welche mit Referenzbildern verglichen werden. Es liegt auch im Rahmen der Erfindung, dass die Vorformlinge zu bestimmten Zeiten, beispielsweise unmittelbar nach der Extrusion eines Vorformlings, bildtechnisch erfasst werden und dass die Abbildungen mit einem unterlegten Referenzbild verglichen werden. Die Bilder können computergestützt ausgewertet werden. Die digitale Bildauswertung lässt sich ohne Weiteres in einen Regelkreis, welcher den Fließwiderstand in den Fließkanälen steuert, integrieren. Zur Korrektur eines etwaigen Schieflaufs der Vorformlinge werden erfindungsgemäß separate Temperiereinrichtungen verwendet, die in den Wandungen der Fließkanäle und/oder segmentartig am Umfang des Extrusionswerkzeuges vorzugsweise auf beiden Seiten des Schmelzestroms sowie auch quer zur Fließrichtung angeordnet sind. Temperiereinrichtungen umfassen Heiz- und Kühleinrichtungen. Mit diesen Temperiereinrichtungen können quer zur Fließrichtung und/oder auf beiden Seiten der die Fließkanäle durchströmenden Schmelzebahnen unterschiedliche Temperaturen eingestellt werden, um den Fließwiderstand lokal zu verändern. Gemäß einem weiteren Aspekt der Erfindung werden die flächigen Schmelzebahnen in Fließkanälen geformt, deren Fließkanalgeometrie quer zur Fließrichtung veränderbar ist. Zur Korrektur eines von Vorgabewerten abweichenden oder ungleichmäßigen Bahnverlaufes kann die Dicke der Schmelzebahn in Abschnitten, die einem oberen Abfallbutzen, einem unteren Abfallbutzen oder seitlichen Abfallbutzen des blasgeformten Hohlkörpers entsprechen, durch Verstellung der Fließkanalgeometrie verändert werden. Weisen die Vorformlinge beispielsweise dickwandige und dünnwandige Abschnitte auf, die sich über eine große Länge des Vorformlings erstrecken, so kann das zu einem Schieflauf oder zumindest einer ungleichmäßigen Unterkante der Vorformlinge führen. Dies beruht darauf, dass dickwandige Vorformlingsabschnitte vorlaufen und Vorformlingsabschnitte, die mit einem geringeren Düsenspalt extrudiert werden, nachlaufen. Man kann den beschriebenen Effekt zumindest zum Teil dadurch kompensieren, dass während der Extrusion von Vorformlingsabschnitten, die zu einem oberen oder unteren Abfallbutzen umgeformt werden, ein inverses Profil des Düsenspaltes eingestellt wird. In Zonen, die vorlaufen, wird ein dünner Düsenspalt eingestellt. In Zonen, in denen der Schmelzestrang nachhängt, wird der Düsenspalt während der Extrusion von Vorformlingsabschnitten, die zu Abfallbutzen umgeformt werden, stärker geöffnet.

- Eine weitere Ausgestaltung des erfindungsgemäßen Verfahrens zur Lösung der eingangs beschriebenen Aufgabe sieht vor, dass die flächigen Schmelzebahnen in Fließkanälen geformt werden, deren Breite quer zur Fließrichtung veränderbar ist und dass zur Korrektur einer von Vorgabewerten abweichenden Durchhängung der Vorformlinge oder zur Korrektur eines von Vorgabewerten abweichenden Bahnverlaufes die Breite der Fließkanäle verändert wird. Unter Durchhängung wird eine Auslängung der noch nicht erstarrten thermoplastifizierten Vorformlinge aufgrund Ihres Eigengewichtes verstanden. Um die Durchhängung zu reduzieren, können die Vorformlinge beispielsweise in Bereichen, die den unteren Abfallbutzen bilden, mit einer geringeren Breite extrudiert werden. Vorformlingsabschnitte, die zu einem oberen Abfallbutzen umgeformt werden, können mit der gleichen Zielsetzung mit einer größeren Schmelzebandbreite extrudiert werden. Zur Erfassung des Maßes der Durchhängung werden die Vorformlinge zweckmäßig während der Vorformlingsextrusion markiert. Die Abstände zwischen den Markierungen werden gemessen und zur Erfassung der Durchhängung der Vorformlinge mit Vorgabewerten verglichen.

- Aus

DE 1 479 242 A ist ein Extrusionswerkzeug für das Extrudieren von Kunststoffbändern zum Herstellen von Behältern bekannt, welches so ausgebildet ist, dass nicht nur die Stärke, sondern auch die Breite der extrudierten Bänder während des Betriebs verändert werden können. Die Breite der Flächenbahn wird angepasst, um Behälter unterschiedlicher Größe herstellen zu können. Eine Anregung, die Durchhängung der Vorformlinge zu erfassen und zur Korrektur der Vorformlinge die Breite der Fließkanäle des Extrusionswerkzeuges zu verändern, gibt die Druckschrift nicht. - Bei den zuvor beschriebenen Ausführungen des erfindungsgemäßen Verfahrens werden die Vorformlinge ohne unterseitige Abstützung nach unten ins Freie extrudiert. Die Probleme des Gleichlaufes und eines Schieflaufes können ferner gemäß einer weiteren Ausgestaltung des erfindungsgemäßen Verfahrens dadurch gelöst werden, dass die Vorformlinge nach dem Austritt aus den Breitschlitzdüsen von mindestens einer mechanischen Vorrichtung erfasst werden, die mit einem vorgegebenen Geschwindigkeitsverlauf abwärts bewegt wird und die Vorformlinge vorzugsweise bis zur Übergabe in die Blasformhälften führt. Zur Führung der Vorformlinge kann eine Vorrichtung verwendet werden, die Flächen zur Abstützung der Vorformlingsunterkanten und/oder Klemmelemente zum Erfassen der Vorformlinge aufweist. Die Vorrichtung kann als separate Vorrichtung ausgebildet sein oder in einem Träger für die Übergabe der Vorformlinge zur Blasform integriert sein. Die Abstützung kann auch an zwei unabhängigen Vorrichtungen erfolgen, wobei zwischen den Vorrichtungen ein Träger für die Übergabe der Vorformlinge zur Blasform angeordnet werden kann. Bei Verwendung separater und unabhängig voneinander angesteuerter Vorrichtungen, welche jeweils einen Vorformling erfassen, kann durch Steuerung der Abwärtsgeschwindigkeit das Wanddickenprofil der Vorformlinge beeinflusst werden.

- Bei allen beschriebenen Verfahren wird die Spaltbreite der Breitschlitzdüsen regelmäßig während der Extrusion der Vorformlinge nach einem Wanddickenprogramm, welches mit der Vorformlingsextrusion abläuft, verändert. Vorzugsweise ist jeder Breitschlitzdüse ein separates Wanddickenprogramm zugeordnet, welches den Spalt der Breitschlitzdüse steuert. Zur Herstellung der Vorformlinge werden Breitschlitzdüsen verwendet, die ein quer zur Fließrichtung flexibles Düsenelement oder ein Düsenelement aus mehreren in Fließrichtung nebeneinander angeordneten Segmenten aufweisen, wobei die Segmente zum Zwecke der Veränderung der Fließkanalgeometrie relativ zueinander verstellbar sind. Vorzugsweise sind den Segmenten Stelleinrichtungen zugeordnet, die jeweils von einem zugeordneten Wanddickenprogramm gesteuert werden. Zur Verstellung eines flexiblen Düsenelementes können diesem mehrere Stelleinrichtungen zugeordnet werden, die ebenfalls jeweils von einem separaten Wanddickenprogramm gesteuert werden.

- Gemäß einer bevorzugten Ausführung des erfindungsgemäßen Verfahrens werden Wanddickenprogramme verwendet, welche das Volumen der für einen Vorformling oder einen Vorformlingsabschnitt benötigten Kunststoffschmelze in eine vorgegebene Anzahl (n) Volumenabschnitte unterteilen und diesen Volumenabschnitten Stellwerte zur Einstellung des Düsenspaltes zuordnen. Anhand mindestens einer Messgröße wird die Materialverteilung in den Vorformlingen oder im Hohlkörper erfasst und mit einer Vorgabe verglichen. Zum Zwecke des Ausregelns einer durch viskoelastische Effekte bedingten Abweichung von den Vorgabewerten werden den Stellwerten zur Einstellung des Düsenspaltes Korrekturwerte aufgeschaltet, die das Durchhängen, das Schwellen und/oder die Relaxation des Vorformlings beeinflussen. Die Stellwerte bilden eine über die Anzahl (n) Volumenabschnitte aufgetragene Programmkurve, die sich zumindest aus einem Grundspalt und einer Profilkurve zusammensetzt. Der Grundspalt oder ein anderer Teil der Programmkurve wird zweckmäßig bei einer Aufschaltung der Korrekturwerte so angepasst, dass die Schmelzemenge, die Wanddicke und die Wanddickenverteilung konstant bleiben. Das erfindungsgemäße Verfahren dient vorrangig zum Ausregeln von Schwankungen, die sich durch Änderung des Materialverhaltens, z. B. Schmelzindex, Plaszifizierverhalten, Schwellverhalten, Viskosität der Schmelze und dergleichen, ergeben. Ferner kann es eingesetzt werden, um einen Herstellungsprozess nach längeren Stillstandszeiten möglichst schnell zu stabilisieren. Das erfindungsgemäße Regelverfahren setzt aber voraus, dass das Nettogewicht des Hohlkörpers, die Sollwanddickenverteilung, die Solllage der Vorformlinge bezogen auf die jeweilige Blasformhälfte und der Solldurchsatz definiert sind. Viskoelastische Effekte und andere Störgrößen können dazu führen, dass das Nettogewicht des blasgeformten Hohlkörpers, die Wanddicke und Wanddickenverteilung des Hohlkörpers bzw. der Vorformlinge, und die Abmessungen des Vorformling von Vorgabewerten abweichen. Die Abweichungen können durch eine Korrektur der Programmkurve korrigiert werden. Zur Erfassung und Ermittlung der notwendigen Korrekturen müssen geeignete Messwerte aufgenommen werden. Vorzugsweise wird das Gewicht der flächigen Vorformlinge und/oder das Gewicht des blasgeformten Hohlkörpers und/oder das Gewicht eines oder mehrerer Hohlkörperabschnitte des blasgeformten Hohlkörpers gemessen. Durch Messung des Nettogewichtes und des Gewichtes des unteren und oberen Abfallbutzens können viskoelastische Effekte, z. B. ein sich änderndes Schwellverhalten sowie Abweichungen hinsichtlich der Durchhängung, erfasst werden. Ein weitere Möglichkeit, um viskoelastische Effekte zu erfassen, besteht darin, dass die aus den Breitschlitzdüsen austretenden Vorformlinge an mindestens zwei Stellen markiert und der Abstand zwischen den Markierungen gemessen wird. Vorzugsweise werden die Markierungen an Vorformlingsbereichen angebracht, die nach der Blasformgebung seitliche Abfallstücke bilden und von dem blasgeformten Hohlkörper abgetrennt werden. Zweckmäßig ist es ferner, die Markierungen an Vorformlingsbereichen anzuordnen, in denen sich das Wandstärkenprofil signifikant ändert. Abweichungen des Abstandes von einem Sollwert bei konstantem Nettogewicht sind ein direktes Maß für viskoelastische Effekte.

- Vorzugsweise werden beide flächigen Vorformlinge bildtechnisch erfasst und werden die Aufnahmen mit Referenzbildern verglichen. Werden in einem Extrusionstakt mehrere Bilder aufgenommen, besteht die Möglichkeit, bereits während des Extrusionstaktes in die laufende Extrusion korrigierend einzugreifen, wenn Abweichungen von den Referenzbildern festgestellt werden. Ferner können an den Vorformlingen oder an den blasgeformten Hohlkörpern Wanddickenmessungen durchgeführt werden. Vorzugsweise wird die Wanddicke der Hohlkörper durch geeignete Sensoren bereits in der Blasform gemessen. Abweichungen von Sollwerten geben Rückschlüsse darauf, dass die Vorformlinge bei ihrer Übergabe zu den Blasformhäften nicht die vorgegebene Position eingenommen haben. Eine weitere Methode zur Erfassung von Störgrößen ist die Messung der Temperaturverteilung der Vorformlinge oder die Messung der Temperatur in einem definierten Vorformlingsbereich.

- Eine Blasformanlage kann mit variabler oder konstanter Zykluszeit betrieben werden. Im ersten Fall wird der Einformvorgang der Vorformlinge in die Blasformhälften ausgelöst, wenn der Vorformling eine bestimmte Länge erreicht hat, die beispielsweise mittels einer Fotozelle im Extrusionsraum erfasst wird. Gemäß einer bevorzugten Ausführung des erfindungsgemäßen Verfahrens werden die Extrusionszeiten der Vorformlinge gemessen und mit Sollwerten verglichen. Weicht die gemessene Extrusionszeit von dem Vorgabewert ab, sind Korrekturmaßnahmen durchzuführen. Sofern die Blasformanlage mit konstanter Zykluszeit betrieben wird, wird zweckmäßig die Länge der extrudierten Vorformlinge unter Vorgabe einer Extrusionszeit gemessen und mit einem Vorgabewert verglichen. Bei Abweichungen sind Korrekturmaßnahmen einzuleiten.

- Im Hinblick auf eine optimale Betriebsweise ist es ferner vorteilhaft, wenn an den aus den Breitschlitzdüsen austretenden Vorformlingen mindestens eine Markierung angebracht wird, deren Positionen an den Vorformlingen oder an dem Hohlkörper gemessen werden. Als Markierung eignet sich auch ein durch Extrusion hergestelltes signifikantes Merkmal des Vorformlings, z. B. ein extrem eingestellter Punkt des Wanddickenprofils.

- Der Gleichlauf und/oder der Bahnverlauf und/oder die Durchhängung der Vorformlinge können außerdem mit Methoden der Bilderfassung, Lichtschranken oder Fotozellen erfasst werden.

- Die zuvor beschriebenen Messwerte werden mit Sollwerten verglichen. Zur Korrektur nachfolgend gefertigter Hohlkörper können als Korrekturmaßnahmen die Förderleistung zumindest einer Plastifiziereinheit, die Temperatur, die Spaltgeometrie der Breitschlitzdüsen oder die Spaltbreite der Breitschlitzdüsen verändert werden. Zum Ausregeln können neben einfachen Eingrößenregelungen auch Kaskadenregelungen und Mehrgrößenregelungen, welche die Abhängigkeiten der Störgrößen berücksichtigen, verwendet werden. Vorzugsweise wird eine Korrekturmaßnahme erst dann ausgeführt, wenn eine Kombination aus mindestens zwei Regelgrößen erfasst und ausgewertet worden sind. Als Regelgrößen-Kombinationen kommen beispielsweise die Länge der Vorformlinge und das Nettogewicht des blasgeformten Hohlkörpers oder das Nettogewicht des blasgeformten Hohlkörpers in Kombination mit den Gewichten des oberen Abfallsbutzens und des unteren Abfallsbutzens oder eine die Lage der Vorformlinge relativ zur Blasform betreffende Messgröße in Kombination mit dem Nettogewicht des Hohlkörpers in Betracht. Zusätzlich kann ein Störsignal abgegeben werden, wenn die Abweichung der Messwerte von dem zugeordneten Sollwert einen zulässigen Toleranzbereich verlässt. Es versteht sich, dass die Störsignale verwendet werden können, um fehlerbehaftete Hohlkörper aus dem Fertigungsprozess auszuschleusen.

- Im Rahmen des erfindungsgemäßen Verfahrens ist es wesentlich, dass die flächigen Vorformlinge in eine definierte Position relativ zur Blasform gebracht und dann von den Blasformhälften unmittelbar übernommen oder durch den Einsatz von Greifern und/oder Trägern den Blasformhälften zugeführt werden. Gemäß einer weiteren Ausführungsvariante des erfindungsgemäßen Verfahrens wird die Position der Vorformlinge messtechnisch erfasst und werden etwaige Lageabweichungen der Vorformlinge von einem Sollwert ermittelt. Daraufhin können die Bewegungsbahnen der Greifer oder Träger zur Korrektur dieser Lagerabweichungen verändert werden. Vorzugsweise werden zwei Träger verwendet, welche die flächigen Vorformlinge gleichzeitig den Blasformhälften zuführen. Im Rahmen der Erfindung liegt es aber auch, dass die Vorformlinge nacheinander den Blasformhälften zugeführt werden. Des Weiteren besteht die Möglichkeit, dass die Blasformhälften zur Übergabe der Vorformlinge gegen einen Träger fahren, der zuvor beide Vorformlinge aufgenommen hat. Die flächigen Vorformlinge werden unter Vakuum und/oder mit Blasluft unterstützt und in die Blasform der Blasformanlage eingebracht.

- Vor dem Schließen der Blasform können Einlegeteile zwischen den flächigen Vorformlingen positioniert werden. Diese können in die Kavität eines Trägers oder in einen in einer Blasformhälfte vorgeformten Vorformling eingebracht werden. Es versteht sich, dass auch in mehrere Vorformlinge oder Kavitäten der Träger Einlegeteile eingelegt werden können.

- Das erfindungsgemäße Verfahren schließt ein, dass die paarweise in die Blasform eingebrachten bzw. einander zugeordneten Vorformlinge sich in stofflicher Hinsicht und/oder hinsichtlich ihre Materialverteilung und/oder Schichtdicke unterscheiden oder unterschiedliche eingefärbt sind. Die Vorformlinge können dann in der Blasform entlang einer durch das Schließen der Blasform gebildeten Quetschnaht vereinigt und zu einem Hohlkörper geformt werden, dessen Gehäusehälften sich beispielsweise in stofflicher Hinsicht, hinsichtlich der Materialstärke, hinsichtlich des Schichtenaufbaus oder der Farbe unterscheiden.

- Im Folgenden wird die Erfindung anhand von Ausführungsbeispielen erläutert. Es zeigen schematisch:

-

1 eine Anlage zur Durchführung des erfindungsgemäßen Verfahrens in einer Seitenansicht, -

2 eine Draufsicht auf die in1 dargestellte Anlage, -

3 bis5 weitere Ausgestaltungen der Anlage mit zugeordneten Mess- und Regeleinrichtungen, -

6 den Kopf eines Extrusionswerkzeuges in einem Schnitt durch den Fließkanal in der Schnittebene B-B aus7 , -

7 den Schnitt A-A aus6 , -

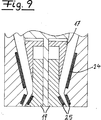

8 und9 konstruktive Ausgestaltungen einer Breitschlitzdüse zur Durchführung des Verfahrens. - Die in den Figuren dargestellten Anlagen und Vorrichtungen dienen zur Herstellung von blasgeformten Hohlkörpern, z. B. Kunststoffkraftstoffbehältern. Im Arbeitstakt einer Blasformanlage werden paarweise flächige Vorformlinge

1 ,1' hergestellt, die aus Breitschlitzdüsen2 austreten und im thermoplastifizierten Zustand in der Blasformanlage entlang einer durch das Verschließen einer Blasform3 gebildeten Quetschnaht verbunden sowie zu einem Hohlkörper4 endgeformt werden. In ihrem grundsätzlichen Aufbau bestehen die Anlagen jeweils aus einer Extruderanlage mit einer oder mehreren Plastifiziereinheiten5 , mindestens einem Extrusionswerkzeug6 zur Herstellung von flächigen Vorformlingen1 ,1' und einer Blasformanlage mit mindestens einer Blasform3 . Dabei kann die Blasform stationär unter oder neben dem Extrusionswerkzeug6 angeordnet sein oder auch zur Übernahme der Vorformlinge unter das Extrusionswerkzeug6 fahren. - Die aus den Breitschlitzdüsen

2 austretenden flächigen Vorformlinge1 ,1' sind ein- oder mehrschichtig. Sie werden nach unten ins Freie extrudiert und in der Blasformanlage noch im thermoplastischen Zustand stofflich oder formschlüssig verbunden und zu einem Hohlkörper4 endgeformt. Für die Extrusion der Vorformlinge1 ,1' werden vorzugsweise separate Fließkanäle7 verwendet, die jeweils einen eintretenden Schmelzestrang zu einer flächigen Schmelzebahn umformen und in einem schlitzförmigen Austrittsquerschnitt einer Breitschlitzdüse2 enden. Die Spaltbreite der Breitschlitzdüse2 wird während der Vorformlingsextrusion nach einem Wanddickenprogramm8 , welches mit der Vorformlingsextrusion abläuft und Aktoren steuert, verändert. Die flächigen Vorformlinge1 ,1' weisen in Vorformlingslängsrichtung und evtl. auch in horizontaler Richtung (Querrichtung) eine sich ändernde Wandstärke auf, wobei Dickstellen den Bereichen zugeordnet sind, die in der Blasform3 einer starken Reckung unterliegen oder eine größere Wanddicke benötigen. Die Fließkanalgeometrie wird im Austrittsquerschnitt oder in einem oder mehreren Abschnitten vor dem Austrittsquerschnitt verändert. Die Wandstärkenverteilung der Vorformlinge in Breitenrichtung richtet sich ebenfalls nach der Geometrie des blaszuformenden Hohlkörpers4 . - Die flächigen Vorformlinge

1 ,1' werden in eine definierte Position relativ zur Blasform3 gebracht. Die Übernahme der Vorformlinge1 ,1' durch die Blasform kann unmittelbar durch die Blasform selbst oder durch den Einsatz von Greifern und/oder Trägern9 erfolgen. Die Arbeitsweise mit zwei Trägern9 ist in2 beispielhaft dargestellt. Die Blasformhälften10 der Blasformanlage sind mit seitlichem Versatz unterhalb des Extrusionswerkzeuges6 angeordnet. Die unterseitig aus den Breitschlitzdüsen2 austretenden Vorformlinge werden von Trägern9 erfasst und jeweils einer Blasformhälfte10 zugeführt. Die Träger9 fahren während oder vor der Extrusion zwischen die Vorformlinge. Jeder flächige Vorformling wird nach dem Erreichen der individuellen Schlauchlänge von dem zugeordneten Träger9 übernommen, die den Vorformling so klemmen, dass sich ein geschlossener Hohlraum bildet. Die Träger9 trennen die Vorformlinge ab und fahren in die Blasformposition. Dort werden die Vorformlinge zur Blasformhälfte10 hin ausgerichtet. Über den Hohlraum der Träger9 kann vorgeblasen werden. Nach einer ersten Formgebung durch Vorblasen werden die Vorformlinge1 ,1' von der zugeordneten Blasformhälfte10 übernommen. Danach fahren die beiden Träger9 aus dem Blasformbereich heraus. Die Blasform3 wird geschlossen und die in den Blasformhälften10 einliegenden Vorformlinge zu einem Hohlkörper4 aufgeblasen. Im Ausführungsbeispiel sind zwei separat bewegliche Träger9 vorgesehen, welche die flächigen Vorformlinge gleichzeitig den Blasformhälften10 zuführen. Im Rahmen der Erfindung liegt es auch, nur einen Träger9 zu verwenden, der die Vorformlinge nacheinander den Blasformhälften10 zuführt oder zwei Vorformlinge aufnimmt und zwischen den Blasformhälften positioniert. Die Blasformhälften werden gegen den Träger bewegt und die Vorformlinge mittels Vakuum und/oder mit Blasluftunterstützung in die Blasformhälften eingeformt. Die Blasform wird geöffnet und der Träger entfernt. Dann fahren die Blasformhälften zusammen und werden die Vorformlinge zu einem Hohlkörper verbunden. - Im Ausführungsbeispiel der

1 und2 wird das Extrusionswerkzeug von unterschiedlichen Plastifiziereinheiten5 beschickt. Die paarweise in die Blasform eingebrachten Vorformlinge1 ,1' können sich in stofflicher Hinsicht, hinsichtlich ihrer Materialverteilung und/oder Schichtstärke unterscheiden oder auch unterschiedlich eingefärbt sein. Das erfindungsgemäße Verfahren kann genutzt werden, um Hohlkörper herzustellen, deren Gehäusehälften sich beispielsweise hinsichtlich der Farbgebung und/oder der stofflichen Zusammensetzung und/oder ihrer Wanddicke unterscheiden. - Das Extrusionswerkzeug

6 , welches auch aus zwei Teilen6a ,6b bestehen kann, weist zwei Fließkanäle mit jeweils einem Schmelzeeinlauf12 für einen aus einer Plastifiziereinheit5 austretenden Schmelzestrang, einen Verteilerkanal13 sowie ein Drosselfeld14 für eine gleichmäßige Ausbreitung der flächigen Schmelzebahn auf. Als Verteilerkanal13 sind beispielsweise die bei der Flachfolien- oder Tafelextrusion üblichen Verteilerkanalformen, z. B. so genannte Kleiderbügeldüsen, Fischschwanzdüsen oder dergleichen einsetzbar. Die Spaltbreite der Breitschlitzdüse2 ist verstellbar und weist beispielsweise einen verstellbaren Balken15 auf. Die Verstellung erfolgt mittels üblicher Aktoren16 , die von dem Wanddickenprogramm8 gesteuert werden. In Fließrichtung vor dem Austrittsquerschnitt ist ein Drosselelement17 vorgesehen. Die Betätigung des Drosselelementes17 erfolgt vorzugsweise durch Aktoren18 , die ebenfalls von einem Programm gesteuert werden. - Die in den

3 bis5 dargestellten Extrusionswerkzeuge zur Durchführung des beschriebenen Verfahrens umfassen ein Kopfelement mit zwei Breitschlitzdüsen2 sowie Stelleinrichtungen zur Betätigung jeweils eines Düsenelementes19 der Breitschlitzdüsen2 . Die Spaltbreite der Breitschlitzdüsen2 ist durch das bewegliche Düsenelement19 im Austrittsquerschnitt veränderbar. Der Stelleinrichtung20 zur Betätigung des Düsenelementes19 ist eine Programmsteuerung zugeordnet, welche nach Maßgabe eines mit der Vorformlingsextrusion ablaufenden Wanddickenprogramms8 die Spaltbreite des Austrittsquerschnitts der Breitschlitzdüse derart steuert, dass der aus der Breitschlitzdüse2 austretende flächige Vorformling1 ,1' Dick- und Dünnstellen in Vorformlingslängsrichtung aufweist. Die Vorformlinge1 ,1' können unterschiedliche Wanddickenverteilungen haben. - Die Spaltbreite des Drosselfeldes

14 kann durch Stellelemente18 verändert werden. Gemäß den in den6 und7 dargestellten Ausführungsbeispielen weist das Extrusionswerkzeug6 im Drosselfeld verstellbare Wandsegmente21 auf. Ferner ist die Breite des Verteilerkanals13 durch Schieber22 veränderbar. Die Schieber22 weisen eine Schieberplatte auf, die in Fließrichtung verstellt werden kann und einen Teil des Verteilerkanals13 absperrt. Das Drosselfeld14 ist mit den beschriebenen Einrichtungen vielfältig einstellbar. Zum einen ist der Fließwiderstand durch eine Verstellung der Segmente21 veränderbar. Ferner kann mittels der Segmente21 und Schieber22 der Fließkanal in den Randbereichen vollkommen verschlossen werden, so dass dadurch eine Anpassung der Extrusionsbreite erreicht werden kann. Die Segmente21 und Schieber22 können mit Aktoren bestückt sein. Schließlich kann durch das Absperren des Fließkanals durch ein oder mehrere innen liegende Wandsegmente21 des Drosselfeldes die vom Verteilerkanal kommende Schmelze auch in mehrere Teilströme aufgeteilt werden. Dies ermöglicht die Extrusion von mindestens zwei Vorformlingen1 ,1' nebeneinander. - Gemäß einem in

8 dargestellten Ausführungsbeispiel ist das Düsenelement19 der Breitschlitzdüse2 aus mehreren in Fließrichtung nebeneinander angeordneten Segmenten23 zusammengesetzt, die zum Zwecke der Veränderung der Fließkanalgeometrie relativ zueinander verstellbar sind. Die Verstellung der Segmente23 relativ zueinander erfolgt mittels Aktoren, die in ein noch erläutertes Mess- und Regelschema eingebunden werden können. Des Weiteren kann die Breitschlitzdüse2 mit einem verstellbaren Drosselelement17 ausgerüstet sein, welches in Fließrichtung vor dem Düsenelement angeordnet ist. - Die Breitschlitzdüse

2 kann ferner mit Heiz- und/oder Kühleinrichtungen25 ausgerüstet werden, die beidseits des Fließkanales angeordnet sind. Durch Einstellung unterschiedlicher Temperaturen kann einem Schieflauf der Vorformlinge1 ,1' entgegengewirkt werden. Auch quer zu Fließrichtung können mehrere separat regelbare Heiz-/Kühleinrichtungen nebeneinander angeordnet sein zur Korrektur eines etwaigen Schieflaufes der Schmelzebahn. - Die blasgeformten Hohlkörper

4 müssen ein vorgegebenes Nettogewicht, eine vorgegebene Wanddicke und Wanddickenverteilung sowie vorgegebene Abmessungen aufweisen. Sie dürfen ferner keinen Verzug besitzen. Die Qualitätsmerkmale müssen in möglichst engen Grenzen eingehalten werden. Das Verfahren muss daher so geführt werden, dass die flächigen Vorformlinge1 ,1' sowohl eine reproduzierbare Lage gegenüber der jeweiligen Blasformhälfte als auch zueinander einnehmen. Die im Folgenden anhand der3 bis5 erläuterten Verfahren lösen diese Aufgabe. - In

3 dargestelltem Verfahren wird ein Schmelzestrom aus thermoplastifiziertem Kunststoff in zwei Teilströme aufgeteilt, aus denen die Vorformlinge1 ,1 gebildet werden. Die aus den Breitschlitzdüsen2 austretenden Vorformlinge1 ,1' werden hinsichtlich ihres Gleichlaufs überwacht. Bei Abweichungen im Gleichlaufverhalten wird zur Korrektur des Gleichlaufes der Fließwiderstand in den von den Teilströmen durchströmten Fließkanälen durch unterschiedliche Temperierung der Fließkanäle und/oder durch Betätigung eines Drosselelementes, welches auf einen der Teilströme wirkt, verändert. Ferner kann mittels eines verstellbaren Verteilers33 die Aufteilung der Massenströmung verändert werden. Schließlich kommt als Korrekturmaßnahme noch eine geeignete Anpassung eines die Vorformlingsextrusion steuernden Wanddickenprogramms in Betracht, wobei durch die Anpassung des Wanddickenprogramms die Wandstärke der Vorformlinge in Vorformlingsabschnitten verändert wird, welche bei der Blasformgebung Abfallbutzen bilden. Die Anpassung des Wanddickenprogramms und/oder eine Änderung der Aufteilung der Masseströme können insbesondere als vorläufige, schnell wirksame Korrekturmaßnahmen durchgeführt werden, bevor die den Fließwiderstand betreffenden Korrekturen wirksam werden. Bei der Gleichlaufkontrolle werden die Extrusionsgeschwindigkeiten der gleichzeitig aus den Breitschlitzdüsen2 austretenden Vorformlinge1 ,1' mittels einer Messeinrichtung26 erfasst. Die Messung der Extrusionszeit besteht zweckmäßig darin, dass an einem oder mehreren Punkten die Zeit gemessen wird, wenn die Vorformlingsunterkante oder eine auf dem Vorformling angebrachte Markierung den Messpunkt erreicht. Die gemessenen Extrusionszeiten der beiden Vorformlinge1 ,1' werden verglichen. Wenn Abweichungen auftreten, wird eines der beiden Drosselelemente17 verändert oder die auf das Heizelement24 wirkende Heizleistung reguliert. - Bei dem in

4 dargestellten Verfahren werden die Vorformlinge1 ,1' aus Schmelzeströmen gebildet, die von separaten Plastifiziereinheiten5 erzeugt und in separaten Fließkanälen zu flächigen Schmelzebahnen umgeformt werden. Die aus den Breitschlitzdüsen2 austretenden Vorformlinge1 ,1' werden hinsichtlich ihres Gleichlaufes überwacht. Bei Abweichungen im Gleichlaufverhalten werden die Förderleistungen der Plastifiziereinheiten5 zur Korrektur des Gleichlaufes angepasst. - Ein weiterer Aspekt der Erfindung betrifft einen etwaigen Schieflauf der Vorformlinge