CN114715628B - 一种斗轮堆取料机无人值守方法和调度系统 - Google Patents

一种斗轮堆取料机无人值守方法和调度系统 Download PDFInfo

- Publication number

- CN114715628B CN114715628B CN202210327441.7A CN202210327441A CN114715628B CN 114715628 B CN114715628 B CN 114715628B CN 202210327441 A CN202210327441 A CN 202210327441A CN 114715628 B CN114715628 B CN 114715628B

- Authority

- CN

- China

- Prior art keywords

- data

- central control

- reclaimer

- bucket

- taking

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65G—TRANSPORT OR STORAGE DEVICES, e.g. CONVEYORS FOR LOADING OR TIPPING, SHOP CONVEYOR SYSTEMS OR PNEUMATIC TUBE CONVEYORS

- B65G43/00—Control devices, e.g. for safety, warning or fault-correcting

- B65G43/08—Control devices operated by article or material being fed, conveyed or discharged

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65G—TRANSPORT OR STORAGE DEVICES, e.g. CONVEYORS FOR LOADING OR TIPPING, SHOP CONVEYOR SYSTEMS OR PNEUMATIC TUBE CONVEYORS

- B65G65/00—Loading or unloading

- B65G65/02—Loading or unloading machines comprising essentially a conveyor for moving the loads associated with a device for picking-up the loads

- B65G65/04—Loading or unloading machines comprising essentially a conveyor for moving the loads associated with a device for picking-up the loads with pick-up shovels

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65G—TRANSPORT OR STORAGE DEVICES, e.g. CONVEYORS FOR LOADING OR TIPPING, SHOP CONVEYOR SYSTEMS OR PNEUMATIC TUBE CONVEYORS

- B65G65/00—Loading or unloading

- B65G65/02—Loading or unloading machines comprising essentially a conveyor for moving the loads associated with a device for picking-up the loads

- B65G65/16—Loading or unloading machines comprising essentially a conveyor for moving the loads associated with a device for picking-up the loads with rotary pick-up conveyors

- B65G65/20—Paddle wheels

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65G—TRANSPORT OR STORAGE DEVICES, e.g. CONVEYORS FOR LOADING OR TIPPING, SHOP CONVEYOR SYSTEMS OR PNEUMATIC TUBE CONVEYORS

- B65G2203/00—Indexing code relating to control or detection of the articles or the load carriers during conveying

- B65G2203/02—Control or detection

- B65G2203/0208—Control or detection relating to the transported articles

- B65G2203/025—Speed of the article

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P90/00—Enabling technologies with a potential contribution to greenhouse gas [GHG] emissions mitigation

- Y02P90/02—Total factory control, e.g. smart factories, flexible manufacturing systems [FMS] or integrated manufacturing systems [IMS]

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Control Of Conveyors (AREA)

- Control And Safety Of Cranes (AREA)

Abstract

本发明涉及一种斗轮堆取料机无人值守的堆取料方法,包括以下步骤:激光扫描仪通过扫描获取料堆的扫描数据,并将获取的扫描数据发送给中控主机;中控主机按照设定的算法策略和斗轮堆取料机的设备参数数据对扫描数据进行处理获得控制指令数据,并将获得的控制指令数据发送给斗轮堆取料机;斗轮堆取料机根据控制指令实现自动化堆料或取料作业,并将实时设备参数数据反馈给中控主机;本发明提供的方法能够对料堆实时点云处理得到堆取料策略每一层的外围关键点坐标,堆取料算法根据每一层关键点坐标进行处理转换最后得到料堆取料的每一步精确的回转角度范围,然后实时控制堆取料机进行自动堆取料,并通过雷达进行料堆边界检测实现双重保险。

Description

技术领域

本发明属于斗轮堆取料技术领域,尤其涉及一种斗轮堆取料机无人值守方法和调度系统。

背景技术

目前,我国是斗轮堆取料机生产制造和使用的大国,但是大部分料场仍依靠司机白黑全天轮班现场操控堆取料机进行电话联系完成堆取料任务,这样随着“工业4.0”的全球推广,智能化的概念深入人心,国内各大钢铁企业以及港口的料场开始逐步着手无人化控制在堆取料机上得以应用,减少人为错误操作带来的风险,并且提高整个料场的堆取效率。目前比较新颖且应用较多的专利技术有如下几种。

1、如专利《一种臂架型斗轮堆取料机自动取料的控制方法》,专利文献号CN113003149 A;该技术主要是使用三维激光扫描仪扫描目标料堆的料堆三维形状,并根据堆取料机臂长、臂高等机械参数,计算出堆取料机的取料切入点的姿态,然后剩下回转取料根据斗轮电流和实时取料流量来确定取料起止回转角度。

2、如专利《一种自动智能化的堆取料系统》,文献号CN 108147147A;如图1所示,该技术首先通过一侧的扫描仪得到料堆的可测量一侧的外形及倾斜角度等参数,然后默认料堆的另一侧不可测量的外形变化和参数和可测量一侧一致,然后按照完全规整料堆进行计算取料需要的料堆外形横纵坐标。

传统人工堆取料,完全依靠车上司机根据肉眼观察并由经验进行选点堆取料,首先人工操作必然不利于料场数字化管理,会导致物料浪费生产效率低下,全天候工作不利于人员的身心健康,与此同时因为钢铁生产其他流程沟通不及时造成生产事故。

发明内容

(一)要解决的技术问题

为了解决现有技术的上述问题,本发明提供一种斗轮堆取料机无人值守方法和调度系统。

(二)技术方案

为了达到上述目的,本发明采用的主要技术方案包括:

一种斗轮堆取料机无人值守的堆取料方法,包括以下步骤:

激光扫描仪通过扫描获取料堆的扫描数据,并将获取的扫描数据发送给中控主机;

中控主机按照设定的算法策略和斗轮堆取料机的设备参数数据对扫描数据进行处理获得控制指令数据,并将获得的控制指令数据发送给斗轮堆取料机;

斗轮堆取料机根据控制指令实现自动化堆料或取料作业,并将实时设备参数数据反馈给中控主机;

其中,所述算法策略至少包括:数据预处理算法、三维建模算法、堆料算法和取料算法。

优选地,所述方法还包括:所述数据预处理算法能够根据预设的设备参数数据和得到的扫描数据的点云数据进行点云配准和坐标系转换得到料堆完整点云数据。

优选地,所述方法还包括:所述三维建模算法能够根据得到料堆完整点云数据得到料堆的三维模型数据,并将得到的三维模型数据发送给中控主机的中控室内的电脑上,用以展示给工作人员。

优选地,所述数据预处理算法还包括:将得到的料堆完整点云数据的点云进行分层处理得到每层反应料堆外形变化的关键点坐标。

优选地,所述方法还包括:中控主机的决策模块根据上层的系统获取堆料任务或取料任务;

当获取堆料任务时,中控主机的决策模块调用堆料算法处理相应料堆的关键点坐标数据计算得到堆料控制指令数据;

当获取取料任务时,中控主机的决策模块调用取料算法处理相应料堆的关键点坐标数据计算得到取料控制指令数据。

优选地,所述方法还包括:

取料算法能够将得到的料堆实时每层点云关键点坐标转化成每层的实际取料姿态的控制指令数据;

所述控制指令数据包括6种自定义的参数;

所述6种自定义的参数包括:前进/后退、走行目标值、俯仰上升/下降、俯仰目标值、回转向左/向右、回转目标值。

优选地,所述方法还包括:

中控主机的堆取料调度控制模块能够将得到的取料姿态的6种参数数据,按顺序通过netty通信框架来控制大机对应动作机构进行堆取料。

本实施例中还提供一种基于上述任一方案所述方法的调度系统,包括:斗轮堆取料机、激光扫描仪、雷达装置中控主机;

所述斗轮堆取料机设置在料场内;

所述激光扫描仪固定设置在所述斗轮堆取料机上的大臂前端;

所述雷达装置设置在所述斗轮堆取料机的下方;

所述中控主机设置在中控室内;

所述中控主机分别与所述斗轮堆取料机、所述激光扫描仪和所述雷达装置数据连接;

所述中控主机能够分别控制所述斗轮堆取料机和所述激光扫描仪的工作;

所述雷达装置能够对料堆进行实时边界检测,并将检测到的料堆边界信息发送给所述中控主机用以修正所述中控主机向所述斗轮堆取料机的控制指令。

优选地,还包括:料堆流量检测装置;

所述料堆流量检测装置与所述中控主机数据连接;

所述料堆流量检测装置设置在传送带上,用以实时检测物料流量,并将检测到的流量数据发送给所述中控主机。

优选地,所述中控主机能够根据接收到的流量数据确定取料任务是否完成。

(三)有益效果

本发明的有益效果是:本发明提供的一种斗轮堆取料机无人值守方法和调度系统,具有以下有益效果:

1、本申请能够为上层决策系统调度提供指导并为实现堆取料机准确可靠自动运行提供技术保障,进而实现数字化料场,大大减少现场工人,避免安全事故的发生,减少人工操作带来的损失和误差;

2、本申请完全利用料堆的实时点云来进行求取取料的步骤,并同时利用雷达边界检测双重保证精确按照料堆每层实际形状取料,能够大大提高取料的效率和准确性,能够应对取料过程中发生塌料等动态变化,提高企业的生产效率,减少损耗;

3、本申请因为按照料堆实时形状取料,并利用流量检测来进行恒流量控制,能够很稳定在规定的取料流量附近,避免了人工取料和常规无人取料算法不准确导致瞬时取料流量波动过大带来的皮带压力,漏料或者影响钢铁生产的节奏,提高了钢铁生产品质,质量和精度,同时也减少因为瞬时流量过大造成的斗轮的磨损,提高了机器的使用寿命。

附图说明

图1为背景技术中自动堆取料系统如何得到料堆外形的示意图;

图2为本发明提供的一种斗轮堆取料机无人值守方法和调度系统的无人堆取料的整体系统流程图;

图3为本发明提供的一种斗轮堆取料机无人值守方法和调度系统的激光扫描仪安装位置图;

图4为本发明提供的一种斗轮堆取料机无人值守方法和调度系统的实施案例中对料堆点云分层处理图;

图5为本发明提供的一种斗轮堆取料机无人值守方法和调度系统的实施案例中料堆某层点云外围关键点的俯视图;

图6为本发明提供的一种斗轮堆取料机无人值守方法和调度系统的无人堆取料的取料算法简要流程图;

图7为本发明提供的一种斗轮堆取料机无人值守方法和调度系统的实施例中无人堆取料的取料中一个回转的俯视图。

具体实施方式

为了更好的解释本发明,以便于理解,下面结合附图,通过具体实施方式,对本发明作详细描述。

如图2-图7所示:本实施例中公开了一种斗轮堆取料机无人值守的堆取料方法,包括以下步骤:

激光扫描仪通过扫描获取料堆的扫描数据,并将获取的扫描数据发送给中控主机;

应说明的是:激光扫描仪安装在斗轮堆取料机大臂前侧上,然后进行两个角度扫描。

中控主机按照设定的算法策略和斗轮堆取料机的设备参数数据对扫描数据进行处理获得控制指令数据,并将获得的控制指令数据发送给斗轮堆取料机;

斗轮堆取料机根据控制指令实现自动化堆料或取料作业,并将实时设备参数数据反馈给中控主机;

其中,所述算法策略至少包括:数据预处理算法、三维建模算法、堆料算法和取料算法。

本实施例中所述方法还包括:

所述数据预处理算法能够根据预设的设备参数数据和得到的扫描数据的点云数据进行点云配准和坐标系转换得到料堆完整点云数据。

详细地中控主机通过数据预处理算法和点云配准算法将多角度点云进行配准并拼接得到完整的料堆点云,并将坐标系转到料场坐标系。某些料堆太宽且高,一次扫描得不到完整料堆点云。

本实施例中所述方法还包括:

所述三维建模算法能够根据得到料堆完整点云数据得到料堆的三维模型数据,并将得到的三维模型数据发送给中控主机的中控室内的电脑上,用以展示给工作人员。

本实施例中所述数据预处理算法还包括:

将得到的料堆完整点云数据的点云进行分层处理得到每层反应料堆外形变化的关键点坐标。

本实施例中根据合适的分层策略和合适的精度来得到每层的料堆外围实时点云横纵坐标,并将整个料堆的每层的外围点坐标传给后台步骤计算。

本实施例中所述方法还包括:中控主机的决策模块根据上层的系统获取堆料任务或取料任务;

当获取堆料任务时,中控主机的决策模块调用堆料算法处理相应料堆的关键点坐标数据计算得到堆料控制指令数据;

当获取取料任务时,中控主机的决策模块调用取料算法处理相应料堆的关键点坐标数据计算得到取料控制指令数据。

本实施例中所述方法还包括:

取料算法能够将得到的料堆实时每层点云关键点坐标转化成每层的实际取料姿态的控制指令数据;所述控制指令数据包括6种自定义的参数;所述6种自定义的参数包括:前进/后退、走行目标值、俯仰上升/下降、俯仰目标值、回转向左/向右、回转目标值。

本实施例中所述方法还包括:

中控主机的堆取料调度控制模块能够将得到的取料姿态的6种参数数据,按顺序通过netty通信框架来控制大机对应动作机构进行堆取料。

详细地,堆取料调度控制模块能够将得到的上述取料姿态6种参数集合,按顺序通过netty通信框架来控制大机对应动作机构进行堆取料,与此同时将根据雷达边界检测结果来进行双重保险取料的精确性不空转,然后将实时检测的取料流量数据用于进行控制恒流量取料回转,并且最终取料总量到达预先下达的任务目标值,即堆取料完成,堆取料大机各机构回到预设原点。

本实施例中还提供一种基于上述任一实例中所述方法的调度系统,包括:斗轮堆取料机、激光扫描仪、雷达装置中控主机;所述斗轮堆取料机设置在料场内;所述激光扫描仪固定设置在所述斗轮堆取料机上的大臂前端;所述雷达装置设置在所述斗轮堆取料机的下方;所述中控主机设置在中控室内;所述中控主机分别与所述斗轮堆取料机、所述激光扫描仪和所述雷达装置数据连接;所述中控主机能够分别控制所述斗轮堆取料机和所述激光扫描仪的工作;所述雷达装置能够对料堆进行实时边界检测,并将检测到的料堆边界信息发送给所述中控主机用以修正所述中控主机向所述斗轮堆取料机的控制指令。

本实施例中所述的调度系统还包括:料堆流量检测装置;所述料堆流量检测装置与所述中控主机数据连接;所述料堆流量检测装置设置在传送带上,用以实时检测物料流量,并将检测到的流量数据发送给所述中控主机。所述中控主机能够根据接收到的流量数据确定取料任务是否完成。

如图2所示:本实施例中的调度系统主要包括斗轮堆取料机、激光扫描仪、雷达装置中控主机;其中,中控室内的中控主机将得到的点云进行点云配准和坐标系转换得到料堆完整点云,然后首先将这些点云进行三维重建转化成ply格式,并通过web网页进行在线实时展现到中控室实现数字化料场,工作人员可以通过电脑看到料堆实际取料过程变化,同时将这些点云进行分层处理并得到每层反应料堆外形变化的关键点坐标,并将这些坐标传回后台堆取料算法程序进行计算,如果上层决策系统下达的是堆料任务,将调用堆料算法进行计算,同理如果下达的是取料任务,将调用取料算法进行计算,得到每层堆取料的所有步骤姿态参数(回转方向,回转目标值,俯仰方向,俯仰目标值,走行方向,走行目标值),然后通过netty通讯框架编程实现实时控制其对应堆取料机器动作机构的plc每个点来实现上述经过计算的无人堆取料的步骤,最主要在这个控制过程中通过斗轮下方的雷达边界检测来进行双重保证取料过程中位置没有超出料堆边界,而且通过实时读取取料流量进行反馈控制回转速度达到恒流量取料的效果,最后通过料堆流量检测装置判断是否达到取料流量任务总量来判断是否停止取料,最终整体实现无人堆取料方法和调度系统。其中重要的实施方案如下详细展开介绍:

1、首先通过安装在堆取料机大臂前端的激光扫描仪如图3所示,激光扫描仪通过上层决策系统下扫描指令,进行一次或者两次预先设置好的大臂回转角度来回扫描对应料堆,得到该料堆的点云pcd数据。配合大机的实时走行,大臂回转角度,俯仰角度进行坐标系转换得到料场下的料堆点云坐标。

2、将获取的点云进行配准拼接得到完整料堆点云后,首先进行分层处理如图4所示,上述分层处理就是根据具体斗轮的直径进行调整每层取料的高度,一般是斗轮直径的0.5~0.6倍即可,这样将料堆总高度通常可以分成5层左右比较合适,最底层一般需要留有一定的裕度防止最后一层取料太低导致斗轮撞到地面。这样分完层后,得到该料堆实际取料的每层高度z,由于点云的散乱且相对无序,这里分层是需要给定一个小范围,因为每层固定的直线高度上料堆点云四周可能并不是全部都有对应点,因此需通过对每一层外围所有点的x,y坐标进行求均值或者补值处理(比如确定z这一层后,再确定y等于某个值后但是找不到对应的x,这时候就需要按照上一个y值对应的x进行补值)。

3、而这其中进行每层的关键点坐标计算详细如图5所示,上述坐标轴y是堆取料机走行的轨道,x坐标轴是料堆宽度那个方向,其中y0~y1是某料堆某一层的最长长度,首先根据该层的得到该层所有点云,然后通过确定一个/>通常选取0.1~0.4范围之间即可,将从y0开始一直计算到y1为止,每一个y值可以得到对应的极大极小x值,如A/B点。而无论是固定z求y还是固定y求x,当点云中不存在对应x,y,均需要取均值处理,减少离群点的误差影响。这样每层全部完成一遍,便可得到每层取料的关键点坐标集,然后将这些点传给后续实时堆取料算法。

4、根据中控室堆决策系统下发堆料任务,会调用堆料算法处理相应料堆的关键点坐标集(旧堆即料堆还剩有没取完的料剩余)或者直接计算(新堆即该料堆已经完全取完或),因为堆料工艺通常是根据料场规划好的参数进行堆料,即堆多高,多宽,以及堆料的方式都是固定的,因此堆料算法通常相对简单,如常见的定点堆料方式,主要就是判断该料堆是新堆还是旧堆,如果当前料堆是完全空的新堆(空地),这种情况直接按照第一层层高的高度开始逐点堆料与补堆,通过斗轮下面的距离传感器来判断何时需要移动到下一个堆料点,而如果是旧堆,则需要将斗轮开始抬到旧堆高度距离最近的某一层高度位置开始逐点堆料和补堆。

5、同理根据中控室堆决策系统下发取料任务,会调用取料算法处理相应料堆的关键点坐标集如图6所示,首先通过接收到扫描仪处理完得到的每层关键点集以及该料堆其他参数,然后将这些每层点通过公式5-1实现转换成料场坐标系下的堆取料机走行坐标Y,然后通过对Y排序(升序/降序由实际取料方向和实际料堆坐标有关,通常是升序,因为取料走行坐标Y通常由小到大),然后对Y去重,得到Y排序且唯一的对应点集,并将点集通过公式5-1转化成取料时大臂回转角α,俯仰角β,因为机器每回转取料一次再前进一个步进距离d(Y0-->Y1),比如从最小的Y0点开始取料,需要求取堆取料机到达Y0位置取料的起止回转角范围(即堆取料机在Y0位置时候,大臂取料从起始回转α到终止回转角α)而这个Y0位置的取料回转角范围,需要考虑Y0附近一个范围内的所有符合的点,并将这些点在一开始求得的α放在一起,得到最大和最小值便作为Y0位置取料的回转角范围,然后同理求下一个Y1(Y0+d)位置的取料回转角范围,这样料堆实际外形形状变化便可以准确反应到点坐标上,以至取料的每一步回转角度范围都是完全按照料堆每层外形的实际变化。

6、上述堆料算法计算的堆料机器姿态参数步骤,后续会通过堆取料控制模块程序进行按照步骤顺序进行控制堆料即可,而取料算法计算的取料步骤,只是该料堆目前在没有发生塌陷等影响下一层外形时候的取料步骤,如果在实时取料种会根据雷达的边界检测来进行双重保证取料的实时准确性。实际现场工作实验中大部分情况下都是完全按照每层点云计算出的取料步骤进行控制取料均可以满足精确的取料要求。

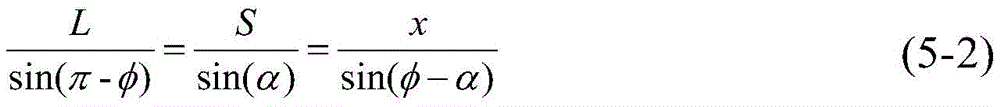

7、在取料过程中要保持均匀取料,均匀取料量控制要达到的就是稳定的预设定的恒定流量取料,由于月牙形损失的原因,取料机在回转取料过程中速度不能是恒定不变的,需要对速度进行实时动态控制,如图7所示,上述α为两次回转中臂架投影长度L在A点的夹角,S为取料机走行距离,y为A点与B点在直线Oi+1B上的距离。则可以得到如下公式:

由上式可得式(5-2),其中v是大臂在位置B的切线速度,v0为在起始点的速度

上式(5-2)为恒流量的回转速度控制。因为实际生产中,每种料堆、每种斗轮机以及步进距离等参数的不同,所要求的安全取料量都不同,因此在设计取料算法中,对取料实时流量的控制也就转化为根据不同回转角度φ对回转速度的控制。

本实施例中通过在某钢铁集团料场实际作业验证,使用另一种传统无人堆取料方案和本实施例中的方法和系统进行对比,通过控制大致相同的取料量,具体实验结果如表1所示。发现本申请无论是取料效率,取料完整性还是恒流量控制都有明显的提升。

表1本实施例中方案和传统方案的实验数据对比结果

以上结合具体实施例描述了本发明的技术原理,这些描述只是为了解释本发明的原理,不能以任何方式解释为对本发明保护范围的限制。基于此处解释,本领域的技术人员不需要付出创造性的劳动即可联想到本发明的其它具体实施方式,这些方式都将落入本发明的保护范围之内。

Claims (7)

1.一种斗轮堆取料机无人值守的堆取料方法,其特征在于,包括以下步骤:

激光扫描仪通过扫描获取料堆的扫描数据,并将获取的扫描数据发送给中控主机;

中控主机按照设定的算法策略和斗轮堆取料机的设备参数数据对扫描数据进行处理获得控制指令数据,并将获得的控制指令数据发送给斗轮堆取料机;

斗轮堆取料机根据控制指令实现自动化堆料或取料作业,并将实时设备参数数据反馈给中控主机;

其中,所述算法策略至少包括:数据预处理算法、三维建模算法、堆料算法和取料算法;

所述数据预处理算法能够根据预设的设备参数数据和得到的扫描数据的点云数据进行点云配准和坐标系转换得到料堆完整点云数据;

所述方法还包括:所述三维建模算法能够根据得到料堆完整点云数据得到料堆的三维模型数据,并将得到的三维模型数据发送给中控主机的中控室内的电脑上,用以展示给工作人员;

所述数据预处理算法还包括:将得到的料堆完整点云数据的点云进行分层处理得到每层反应料堆外形变化的关键点坐标;

将得到的每层关键点坐标通过公式(1)实现转换成料场坐标系下的堆取料机走行坐标Y,然后对Y排序和Y去重,得到Y排序且唯一的对应点集,并将点集通过公式5-1转化成取料时大臂回转角α,俯仰角β;

2.根据权利要求1所述的方法,其特征在于,所述方法还包括:中控主机的决策模块根据上层的系统获取堆料任务或取料任务;

当获取堆料任务时,中控主机的决策模块调用堆料算法处理相应料堆的关键点坐标数据计算得到堆料控制指令数据;

当获取取料任务时,中控主机的决策模块调用取料算法处理相应料堆的关键点坐标数据计算得到取料控制指令数据。

3.根据权利要求2所述的方法,其特征在于,所述方法还包括:

取料算法能够将得到的料堆实时每层点云关键点坐标转化成每层的实际取料姿态的控制指令数据;

所述控制指令数据包括6种自定义的参数;

所述6种自定义的参数包括:前进/后退、走行目标值、俯仰上升/下降、俯仰目标值、回转向左/向右、回转目标值。

4.根据权利要求3所述的方法,其特征在于,所述方法还包括:中控主机的堆取料调度控制模块能够将得到的取料姿态的6种参数数据,按顺序通过netty通信框架来控制大机对应动作机构进行堆取料。

5.一种基于如权利要求1-4任一项所述方法的调度系统,其特征在于,包括:斗轮堆取料机、激光扫描仪、雷达装置中控主机;

所述斗轮堆取料机设置在料场内;

所述激光扫描仪固定设置在所述斗轮堆取料机上的大臂前端;

所述雷达装置设置在所述斗轮堆取料机的下方;

所述中控主机设置在中控室内;

所述中控主机分别与所述斗轮堆取料机、所述激光扫描仪和所述雷达装置数据连接;

所述中控主机能够分别控制所述斗轮堆取料机和所述激光扫描仪的工作;

所述雷达装置能够对料堆进行实时边界检测,并将检测到的料堆边界信息发送给所述中控主机用以修正所述中控主机向所述斗轮堆取料机的控制指令。

6.根据权利要求5所述的调度系统,其特征在于,还包括:料堆流量检测装置;

所述料堆流量检测装置与所述中控主机数据连接;

所述料堆流量检测装置设置在传送带上,用以实时检测物料流量,并将检测到的流量数据发送给所述中控主机。

7.根据权利要求6所述的调度系统,其特征在于,

所述中控主机能够根据接收到的流量数据确定取料任务是否完成。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN202210327441.7A CN114715628B (zh) | 2022-03-30 | 2022-03-30 | 一种斗轮堆取料机无人值守方法和调度系统 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN202210327441.7A CN114715628B (zh) | 2022-03-30 | 2022-03-30 | 一种斗轮堆取料机无人值守方法和调度系统 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN114715628A CN114715628A (zh) | 2022-07-08 |

| CN114715628B true CN114715628B (zh) | 2023-05-26 |

Family

ID=82240272

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN202210327441.7A Active CN114715628B (zh) | 2022-03-30 | 2022-03-30 | 一种斗轮堆取料机无人值守方法和调度系统 |

Country Status (1)

| Country | Link |

|---|---|

| CN (1) | CN114715628B (zh) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN115716603B (zh) * | 2022-12-05 | 2023-12-15 | 北京京能电力股份有限公司 | 一种斗轮机取料路径规划方法及系统 |

Family Cites Families (17)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN101104480B (zh) * | 2006-07-14 | 2011-01-19 | 宝山钢铁股份有限公司 | 散货料场无人化堆取工艺 |

| CN101776867B (zh) * | 2009-01-14 | 2012-05-30 | 宝山钢铁股份有限公司 | 一种堆取料机的自动取料控制装置及方法 |

| UA102910C2 (uk) * | 2012-01-11 | 2013-08-27 | Інститут Геотехнічної Механіки Ім. М.С. Полякова Національної Академії Наук України | Спосіб управління завантаженням і розвантаженням бункера насипним матеріалом |

| CN104724506B (zh) * | 2015-04-14 | 2016-03-02 | 上海东源计算机自动化工程有限公司 | 一种用于散货堆场的自动堆取料系统 |

| CN106081648B (zh) * | 2016-05-31 | 2019-05-24 | 中国神华能源股份有限公司 | 用于取料机取料的料堆模型的识别方法和装置 |

| CN206511670U (zh) * | 2017-02-09 | 2017-09-22 | 中科航宇(北京)自动化工程技术有限公司 | 一种斗轮堆取料机的自动化作业控制系统 |

| BR102018016305B1 (pt) * | 2018-08-09 | 2020-06-16 | Deoclecia Maria Crepaldi | Dispositivo de carga e descarga a granel fracionada. |

| CN109650090A (zh) * | 2019-02-27 | 2019-04-19 | 莱芜钢铁集团电子有限公司 | 一种取料机取料控制方法及装置 |

| CN109928223A (zh) * | 2019-03-28 | 2019-06-25 | 华电电力科学研究院有限公司 | 一种煤场堆取料机的取料控制方法及相关产品 |

| CN111302084B (zh) * | 2020-03-11 | 2021-08-03 | 华能国际电力股份有限公司大连电厂 | 一种斗轮式取料机恒流量取料控制系统及方法 |

| CN111674954B (zh) * | 2020-07-17 | 2022-06-07 | 中冶长天国际工程有限责任公司 | 一种取料系统及方法 |

| CN112596455B (zh) * | 2020-11-26 | 2021-11-26 | 华能国际电力股份有限公司南通电厂 | 电厂输煤远程智能堆取料控制方法 |

| CN112744607A (zh) * | 2021-01-20 | 2021-05-04 | 中冶京诚工程技术有限公司 | 散料原料场自动堆取料方法和控制装置 |

| CN113320995A (zh) * | 2021-05-25 | 2021-08-31 | 中冶南方工程技术有限公司 | 原料场堆取料机无人化控制系统 |

| CN113233210B (zh) * | 2021-05-25 | 2023-04-28 | 中冶南方工程技术有限公司 | 斗轮取料机恒流量自动取料方法及系统 |

| CN113879860B (zh) * | 2021-11-05 | 2023-09-08 | 北京华能新锐控制技术有限公司 | 基于动力学的斗轮堆取料机恒流量取料方法及装置 |

| CN114084585B (zh) * | 2021-11-12 | 2023-10-20 | 北京华能新锐控制技术有限公司 | 斗轮堆取料机的直行取料方法及装置 |

-

2022

- 2022-03-30 CN CN202210327441.7A patent/CN114715628B/zh active Active

Non-Patent Citations (4)

| Title |

|---|

| 王庆 ; 王铮 ; 汪定伟 ; .Web挖掘在电子商务货源搜索中的应用.计算机工程.2008,(第11期), * |

| 王庆花 ; 傅鸣春 ; .寒区基坑动态设计及信息化施工技术方案.低温建筑技术.2011,(第02期), * |

| 董昊霁 ; 张亚辉 ; 王庆 ; 罗绍华 ; 王志远 ; 刘延国 ; 郝爱民 ; .硒化镉纳米结构的湿化学法合成(英文).稀有金属材料与工程.2018,(第S1期), * |

| 高太光 ; 黄敏 ; 王庆 ; 王兴伟 ; 陈培友 ; .面向3PL动态物流联盟组建自动协商模型.信息与控制.2018,(第05期), * |

Also Published As

| Publication number | Publication date |

|---|---|

| CN114715628A (zh) | 2022-07-08 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US9637887B2 (en) | Reclaimer 3D volume rate controller | |

| WO2018149087A1 (zh) | 一种智能化全自动堆取料机控制装置 | |

| CN108557500B (zh) | 一种条形料场自动作业系统 | |

| CN109650090A (zh) | 一种取料机取料控制方法及装置 | |

| CN110047140B (zh) | 一种料场的无人值守系统和智能料场监控系统 | |

| CN114715628B (zh) | 一种斗轮堆取料机无人值守方法和调度系统 | |

| CN113320995A (zh) | 原料场堆取料机无人化控制系统 | |

| CN108147147B (zh) | 一种自动智能化的堆取料系统 | |

| CN201322603Y (zh) | 散料体积测量装置 | |

| CN110067566B (zh) | 盾构纠偏力矩的预测方法及系统 | |

| CN112537661B (zh) | 一种堆取料机防碰撞控制方法及系统 | |

| CN108182715B (zh) | 一种具有统计堆料场物料信息的堆取料系统 | |

| CN112110220A (zh) | 一种斗轮机堆取料无人化作业系统 | |

| CN108033279B (zh) | 一种自动堆取料系统 | |

| CN112141734B (zh) | 一种用于刮板取料机的取料控制系统及取料方法 | |

| CN108639777B (zh) | 一种条形料场自动取料系统 | |

| CN112938517A (zh) | 基于uwb定位技术的斗轮机无人值守控制系统及方法 | |

| CN113885422A (zh) | 一种斗轮机无人值守智能系统 | |

| CN108045973B (zh) | 一种堆料系统的自动堆料方法 | |

| CN108128638B (zh) | 一种取料系统的自动取料方法 | |

| CN113233210A (zh) | 斗轮取料机恒流量自动取料方法及系统 | |

| CN115557263A (zh) | 一种斗轮机悬臂角度控制方法 | |

| CN207209817U (zh) | 自动化正面吊 | |

| CN111717678B (zh) | 一种取料作业过程中的防止塌料的方法 | |

| CN113860000A (zh) | 一种智能变速均衡抛粮方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PB01 | Publication | ||

| PB01 | Publication | ||

| SE01 | Entry into force of request for substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| GR01 | Patent grant | ||

| GR01 | Patent grant |