CN110058725B - 触控屏的制备方法 - Google Patents

触控屏的制备方法 Download PDFInfo

- Publication number

- CN110058725B CN110058725B CN201910168587.XA CN201910168587A CN110058725B CN 110058725 B CN110058725 B CN 110058725B CN 201910168587 A CN201910168587 A CN 201910168587A CN 110058725 B CN110058725 B CN 110058725B

- Authority

- CN

- China

- Prior art keywords

- layer

- seed

- flexible material

- organic solvent

- material layer

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09D—COATING COMPOSITIONS, e.g. PAINTS, VARNISHES OR LACQUERS; FILLING PASTES; CHEMICAL PAINT OR INK REMOVERS; INKS; CORRECTING FLUIDS; WOODSTAINS; PASTES OR SOLIDS FOR COLOURING OR PRINTING; USE OF MATERIALS THEREFOR

- C09D11/00—Inks

- C09D11/02—Printing inks

- C09D11/03—Printing inks characterised by features other than the chemical nature of the binder

-

- G—PHYSICS

- G06—COMPUTING; CALCULATING OR COUNTING

- G06F—ELECTRIC DIGITAL DATA PROCESSING

- G06F3/00—Input arrangements for transferring data to be processed into a form capable of being handled by the computer; Output arrangements for transferring data from processing unit to output unit, e.g. interface arrangements

- G06F3/01—Input arrangements or combined input and output arrangements for interaction between user and computer

- G06F3/03—Arrangements for converting the position or the displacement of a member into a coded form

- G06F3/041—Digitisers, e.g. for touch screens or touch pads, characterised by the transducing means

-

- G—PHYSICS

- G06—COMPUTING; CALCULATING OR COUNTING

- G06F—ELECTRIC DIGITAL DATA PROCESSING

- G06F2203/00—Indexing scheme relating to G06F3/00 - G06F3/048

- G06F2203/041—Indexing scheme relating to G06F3/041 - G06F3/045

- G06F2203/04103—Manufacturing, i.e. details related to manufacturing processes specially suited for touch sensitive devices

Landscapes

- Engineering & Computer Science (AREA)

- Chemical & Material Sciences (AREA)

- Theoretical Computer Science (AREA)

- General Engineering & Computer Science (AREA)

- Wood Science & Technology (AREA)

- Materials Engineering (AREA)

- Life Sciences & Earth Sciences (AREA)

- Organic Chemistry (AREA)

- General Chemical & Material Sciences (AREA)

- Human Computer Interaction (AREA)

- Physics & Mathematics (AREA)

- General Physics & Mathematics (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Manufacturing Of Printed Wiring (AREA)

- Application Of Or Painting With Fluid Materials (AREA)

Abstract

本发明提供一种触控屏的制备方法,包括如下步骤:提供设置有软衬垫的印刷工作平台;制备种子油墨;于软衬垫上使用刮涂工具对种子油墨进行刮涂于各第一凹槽结构内形成第一种子层;基于第一种子层于第一凹槽结构内形成第一金属线;于驱动层结构的上表面形成第一透明光学胶层;于软衬垫上使用刮涂工具对种子油墨进行刮涂各第二凹槽结构内形成第二种子层;基于第二种子层于各第二凹槽结构内形成第二金属线;将感应层结构贴置于第一透明光学胶层的上表面;于感应层结构的上表面形成第二透明光学胶层;提供透明盖层,将透明盖层贴置于所述第二透明光学胶层的上表面。本发明不需要额外的预固化及清洗的步骤,从而简化了工艺流程,降低了生产成本。

Description

技术领域

本发明属于触控技术领域,特别是涉及一种触控屏的制备方法。

背景技术

触控屏一般是有金属网格构成通道而具备功能。金属网格多为规则图形,如矩形、菱形或六边形等等。现有的触控屏中的金属网格一般均通过在柔性材料层的凹槽结构内形成导电层而得到,得到的所述金属网格经由柔性电路板(FPC)与处理芯片相连接。而现有技术中,形成导电层的方法如图1所示,一般为将包括柔性基底101及柔性材料层102的柔性叠层结构10置于一印刷工作平台12的上表面,在所述柔性材料层102的上表面滴涂银浆13后使用刮刀14刮涂所述银浆13以使得所述银浆13填充于各所述凹槽结构11内后进行固化而得到导电层。

然而,在采用上述工艺方法进行所述银浆13的刮涂时,由于所述印刷工作平台12一般为金属工作平台,尤其是所述金属工作平台的面积比较大时,所述印刷工作平台12的上表面的平整度无法保证,即所述印刷工作平台12的上表面会有凹坑或凸起存在,在进行所述银浆13的刮涂时,由于所述印刷工作平台12的上表面有凹坑或凸起的存在,所述银浆13在填充于所述凹槽结构11内的同时,会在所述柔性材料层102的上表面残留;在刮涂完成后需要对所述柔性材料层102的上表面进行清洗,以将残留于所述柔性材料层102上表面的所述银浆13去除,清洗后才能将所述银浆13进行烧结固化以形成所述导电层,从而使得触控屏制备的整个工艺步骤复杂,成本较高。

同时,现有的所述银浆13属于贵金属浆料,这就必然会导致成本过高。

发明内容

鉴于以上所述现有技术的缺点,本发明的目的在于提供一种触控屏的制备方法,用于解决现有技术中在柔性材料层的上表面进行银浆刮涂时会造成柔性材料层上表面有中银浆残留,从而在刮涂完成后需要对所述柔性材料层的上表面进行清洗,清洗后才能将银浆进行烧结固化形成导电层,使得整个工艺步骤比较复杂,生产成本较高的问题,以及使用银浆制作导电层时,由于银浆属于贵金属,从而导致成本较高的问题。

为实现上述目的及其他相关目的,本发明提供一种触控屏的制备方法,所述触控屏的制备方法包括步骤:

提供印刷工作平台,所述印刷工作平台的上表面设置有软衬垫;

于所述软衬垫的上表面设置第一柔性叠层结构,所述第一柔性叠层结构包括第一柔性基底及第一柔性材料层,所述第一柔性基底位于所述软衬垫的上表面,所述第一柔性材料层位于所述第一柔性基底的上表面,所述第一柔性材料层的上表面形成有多个第一凹槽结构;

制备种子油墨,所述种子油墨的制备方法包括如下步骤:

提供铁粉及第一有机溶剂,于还原气氛下将所述铁粉与部分所述第一有机溶剂混合均匀,以得到第一混合物;

提供高分子聚合物、第二有机溶剂及脱泡剂,将所述高分子聚合物、所述第二有机溶剂及所述脱泡剂混合以得到第二混合物;

提供纳米二氧化硅粉,将所述纳米二氧化硅粉及部分所述第二混合物与所述第一混合物混合均匀,以得到第三混合物;

将所述第三混合物进行研磨,使得所述纳米二氧化硅粉与所述铁粉充分接触,以得到包括表面包覆二氧化硅层的铁粉的浆料;

向所述浆料内继续加入所述第一有机溶剂、所述第二混合物及助剂并混合均匀即得到所述种子油墨;

将所述种子油墨置于所述第一柔性材料层的上表面;使用刮涂工具对所述种子油墨进行刮涂,以使得所述种子油墨填充于各所述第一凹槽结构内形成第一种子层;

基于所述第一种子层于所述第一凹槽结构内形成第一金属线,所述第一金属线相互连接形成第一金属网格;所述第一柔性叠层结构、所述第一种子层及所述第一金属网格共同构成驱动层结构;

于所述驱动层结构的上表面形成第一透明光学胶层;

于所述软衬垫的上表面设置第二柔性叠层结构,所述第二柔性叠层结构包括第二柔性基底及第二柔性材料层,所述第二柔性基底位于所述软衬垫的上表面,所述第二柔性材料层位于所述第二柔性基底的上表面,所述第二柔性材料层的上表面形成有多个第二凹槽结构;

将所述种子油墨置于所述第二柔性材料层的上表面,使用所述刮涂工具对所述种子油墨进行刮涂,以使得所述种子油墨填充于各所述第二凹槽结构内形成第二种子层;

基于所述第二种子层于各所述第二凹槽结构内形成第二金属线,所述第二金属线相互连接形成第二金属网格;所述第二柔性叠层结构、所述第二种子层及所述第二金属网格共同构成感应层结构;

将所述感应层结构贴置于所述第一透明光学胶层的上表面;

于所述感应层结构的上表面形成第二透明光学胶层;

提供透明盖层,将所述透明盖层贴置于所述第二透明光学胶层的上表面。

可选地,所述印刷工作平台包括金属工作台;所述软衬垫包括邵A硬度介于30度~80度之间的衬垫,所述软衬垫的厚度包括0.5毫米~10毫米。

可选地,在对位于所述第一柔性材料层的上表面的所述种子油墨进行刮涂的过程中,所述刮涂工具与所述第一柔性材料层的上表面的夹角包括30°~70°,刮涂压力包括4公斤力每平方厘米~6公斤力每平方厘米,刮涂速度包括50毫米每秒~260毫米每秒;在对位于所述第二柔性材料层的上表面的所述种子油墨进行刮涂的过程中,所述刮涂工具与所述第二柔性材料层的上表面的夹角包括30°~70°,刮涂压力包括4公斤力每平方厘米~6公斤力每平方厘米,刮涂速度包括50毫米每秒~260毫米每秒。

可选地,所述铁粉的粒径包括0.2纳米~5微米,所述纳米二氧化硅粉的粒径小于100纳米。

可选地,所述第一混合物中,所述第一有机溶剂与所述铁粉的质量比包括0.5~10;所述第三混合物中,所述纳米二氧化硅粉与所述铁粉的质量比包括0.1~3。

可选地,提供高分子聚合物、第二有机溶剂及脱泡剂,将所述高分子聚合物、所述第二有机溶剂及所述脱泡剂混合以得到第二混合物包括如下步骤:

提供所述高分子聚合物及所述第二有机溶剂,将所述高分子聚合物加入至所述第二有机溶剂中搅拌并至少加热直至所述高分子聚合物完全溶解以得到混合溶液;

提供所述脱泡剂,将所述脱泡剂加入至所述混合溶液中,搅拌并抽真空去除所述混合溶液中溶解的氧气。

可选地,将所述高分子聚合物加入至所述第二有机溶剂中后加热的温度包括40℃~90℃;所述高分子聚合物完全溶解于所述第二有机溶剂中后继续加热5小时~10小时。

可选地,去除所述溶液中溶解的氧气的过程中,将所述溶液所在环境抽至负压,并保压2小时~3小时。

可选地,所述第一有机溶剂及所述第二有机溶剂均包括:乙酸乙酯、丁酮、二丙二醇甲醚酯酸酯、丁基卡必醇醋酸酯、二乙二醇乙醚、丙二醇甲醚酯酸酯、乙醇、α松油醇、丁基卡必醇、丙二醇甲醚、二丙二醇甲醚、二丙二醇丙醚、丙二醇丙醚、丙二醇丁醚、二丙二醇丁醚、三丙二醇丁醚、丙二醇苯醚、二丙二醇二甲醚、丙二醇二醋酸酯、醋酸戊酯混合物、醋酸正丁酯、醋酸异丁酯、醋酸正丙酯、醋酸异丙酯、丙酸正丁酯、3-乙氧基丙酸乙酯、邻苯二甲酸二丁酯、丙酸正戊酯、丙酸正丙酯、二元酸酯、丙酮、β-松油醇、已二醇、戊醇混合物、正丁醇、异丁醇、异丙醇、二异丁基甲醇、甲基异丁基甲醇、2-甲基丁醇、正戊醇、正丙醇或三甲基壬醇;所述高分子聚合物包括:聚氨酯、聚碳酸酯、聚氯乙烯、聚甲基丙烯酸甲酯、苯氧树脂、聚酯、乙烯共聚物;所述脱泡剂包括:高碳醇类有机化合物、聚醚类有机化合物或硅类有机化合物;所述助剂包括:阳离子型助剂、阴离子型助剂、非离子型助剂或两性型助剂。

可选地,通过三辊研磨机将所述第三混合物进行研磨,研磨过程中,辊间间距包括1微米~25微米。

可选地,所述第一凹槽结构的深度包括1微米~20微米,所述第一凹槽结构的宽度包括1微米~10微米;所述第一金属线与所述第一种子层的厚度之和小于等于所述第一凹槽结构的深度,所述第一金属线的宽度与所述第一凹槽结构的宽度相同;所述第二凹槽结构的深度包括1微米~20微米,所述第二凹槽结构的宽度包括1微米~10微米;所述第二金属线与所述第二种子层的厚度之和小于等于所述第二凹槽结构的深度,所述第二金属线的宽度与所述第二凹槽结构的宽度相同。

可选地,所述第一透明光学胶包括OCA光学胶,所述第二透明光学胶包括OCA光学胶,所述透明盖层包括透明玻璃。

可选地,于所述第一柔性材料层的上表面形成所述第一凹槽结构的同时,于所述第一柔性材料层的上表面形成第一引线凹槽,所述第一引线凹槽与所述第一凹槽结构相连通;所述第一种子层同时形成于所述第一凹槽结构内及所述第一引线凹槽内;于所述第一凹槽结构内形成所述第一金属线的同时,于所述第一引线凹槽内形成第一引线,所述第一引线与所述第一金属线相连接;

于所述第二柔性材料层的上表面形成所述第二凹槽结构的同时,于所述第二柔性材料层的上表面形成第二引线凹槽,所述第二引线凹槽与所述第二凹槽结构相连通;所述第二种子层同时形成于所述第二凹槽结构内及所述第二引线凹槽内;于所述第二凹槽结构内形成所述第二金属线的同时,于所述第二引线凹槽内形成第二引线,所述第二引线与所述第二金属线相连接。

可选地,将所述透明盖层贴置于所述第二透明光学胶层的上表面后还包括如下步骤:

提供柔性电路板及处理芯片;

将所述柔性电路板与所述第一金属网格、所述第二金属网格及所述处理芯片耦合连接,以使得所述第一金属网格及所述第二金属网格经由所述柔性电路板与所述处理芯片电连接。

可选地,所述种子油墨按质量百分比包括如下组分:

表面包覆有二氧化硅层的铁粉10%~90%;

高分子聚合物5%~50%;

有机溶剂10%~50%;

助剂0.1%~10%;

除泡剂0.01%~10%。

如上所述,本发明的触控屏的制备方法,具有以下有益效果:

本发明的触控屏的制备方法中,在制备第一种子层及第二种子层时,分别将第一柔性叠层结构及第二柔性叠层结构置于设置有软衬垫的印刷工作平台的上表面进行种子油墨的刮涂,由于软衬垫的存在,在使用刮涂工具进行种子油墨的刮涂时,在刮涂压力的作用下,软衬垫会吸收印刷工作平台局部不平整的因素,从而避免种子油墨在第一柔性材料层及第二柔性材料层表面的残留,确保在刮涂完成后第一柔性材料层的上表面及第二柔性材料层的上表面的清洁度,不需要额外的对种子油墨进行预固化的步骤及对第一柔性材料层的上表面及第二柔性材料层的上表面进行清洗的步骤,从而简化了工艺流程,降低了生产成本;

本发明制备的种子油墨中采用铁粉作为原料,铁属于贱金属,可以降低生产成本;

本发明制备的种子油墨中的铁粉表面包覆有二氧化硅层,即本发明的第一种子层及第二种子层中的铁粉表面包覆有二氧化硅层,二氧化硅层通过物理吸附作用吸附于铁粉的表面,具有持久包覆的特性,且二氧化硅层对氧气有排斥作用,可以阻止氧气与铁粉的接触,从而保证铁粉的零价化学价态,使得铁粉保持有较高的还原性,可以避免基于所述第一种子层及第二种子层形成的第一金属线及第二金属线断线,从而确保形成的第一金属网格及第二金属网格的性能,进而确保触控屏的性能;

本发明中制备种子油墨时,先在还原气氛下将铁粉加入第一有机溶剂内并搅拌混合均匀,使得铁粉表面充分浸润第一有机溶剂,在后续制备过程中可以避免铁粉与氧气接触,从而避免铁粉被氧化;

本发明中制备种子油墨时,采用三辊研磨机对第三混合物进行研磨,研磨速率较快,产量高,能耗较低;

本发明中制备种子油墨时,先将高分子聚合物溶解于第二有机溶剂后再于纳米二氧化硅粉一起加入至第一混合物中,由于高分子聚合物已经溶解于第二有机溶剂中,不会破坏第一有机溶剂对铁粉的包覆,从而可以避免铁粉被氧化;

本发明中制备种子油墨时,先将高分子聚合物溶解于第二有机溶剂得到混合溶液后,再加入脱泡剂去除混合液中溶解的氧气得到第二混合物,之后才将第二混合物与纳米二氧化硅粉一起加入到第一混合物形成第三混合物,从而确保第三混合物中没有氧气存在,进而避免铁粉被氧化。

附图说明

图1显示为现有技术中在柔性材料层的上表面进行银浆刮涂的结构示意图。

图2显示为本发明提供的触控屏的制备方法的流程图。

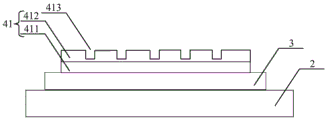

图3显示为本发明提供的触控屏的制备方法中步骤1)所得结构的截面结构示意图。

图4显示为本发明提供的触控屏的制备方法中步骤2)所得结构的截面结构示意图。

图5至图7显示为本发明提供的触控屏的制备方法中步骤4)所得结构的截面结构示意图。

图8显示为本发明提供的触控屏的制备方法中步骤5)所得结构的截面结构示意图。

图9显示为本发明提供的触控屏的制备方法中步骤6)所得结构的截面结构示意图。

图10显示为本发明提供的触控屏的制备方法中步骤7)所得结构的截面结构示意图。

图11至图13显示为本发明提供的触控屏的制备方法中步骤8)所得结构的截面结构示意图。

图14显示为本发明提供的触控屏的制备方法中步骤9)所得结构的截面结构示意图。

图15显示为本发明提供的触控屏的制备方法中步骤10)所得结构的截面结构示意图。

图16显示为本发明提供的触控屏的制备方法中步骤11)所得结构的截面结构示意图。

图17显示为本发明提供的触控屏的制备方法中步骤12)所得结构的截面结构示意图。

元件标号说明

10 柔性叠层结构

101 柔性基底

102 柔性材料层

11 凹槽结构

12 印刷工作平台

13 种子油墨

14 刮刀

2 印刷工作平台

3 软衬垫

4 驱动层结构

41 第一柔性叠层结构

411 第一柔性基底

412 第一柔性材料层

413 第一凹槽结构

42 种子油墨

43 第一种子层

44 第一金属网格

441 第一金属线

5 刮涂工具

6 第一光学胶层

7 感应层结构

71 第二柔性叠层结构

711 第二柔性基底

712 第二柔性材料层

713 第二凹槽结构

72 第二种子层

73 第二金属网格

731 第二金属线

81 第二透明光学胶层

82 透明盖层

具体实施方式

以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

请参阅图2~图17。需要说明的是,本实施例中所提供的图示仅以示意方式说明本发明的基本构想,虽图示中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

请参阅图2,本实施例提供一种触控屏的制备方法,所述触控屏的制备方法包括步骤:

1)提供印刷工作平台,所述印刷工作平台的上表面设置有软衬垫;

2)于所述软衬垫的上表面设置第一柔性叠层结构,所述第一柔性叠层结构包括第一柔性基底及第一柔性材料层,所述第一柔性基底位于所述软衬垫的上表面,所述第一柔性材料层位于所述第一柔性基底的上表面,所述第一柔性材料层的上表面形成有多个第一凹槽结构;

3)制备种子油墨,所述种子油墨的制备方法包括如下步骤:

提供铁粉及第一有机溶剂,于还原气氛下将所述铁粉与部分所述第一有机溶剂混合均匀,以得到第一混合物;

提供高分子聚合物、第二有机溶剂及脱泡剂,将所述高分子聚合物、所述第二有机溶剂及所述脱泡剂混合以得到第二混合物;

提供纳米二氧化硅粉,将所述纳米二氧化硅粉及部分所述第二混合物与所述第一混合物混合均匀,以得到第三混合物;

将所述第三混合物进行研磨,使得所述纳米二氧化硅粉与所述铁粉充分接触,以得到包括表面包覆二氧化硅层的铁粉的浆料;

向所述浆料内继续加入所述第一有机溶剂、所述第二混合物及助剂并混合均匀即得到所述种子油墨;

4)将种子油墨置于所述第一柔性材料层的上表面;使用刮涂工具对所述种子油墨进行刮涂,以使得所述种子油墨填充于各所述第一凹槽结构内形成第一种子层;

5)基于所述第一种子层于所述第一凹槽结构内形成第一金属线,所述第一金属线相互连接形成第一金属网格;所述第一柔性叠层结构、所述第一种子层及所述第一金属网格共同构成驱动层结构;

6)于所述驱动层结构的上表面形成第一透明光学胶层;

7)于所述软衬垫的上表面设置第二柔性叠层结构,所述第二柔性叠层结构包括第二柔性基底及第二柔性材料层,所述第二柔性基底位于所述软衬垫的上表面,所述第二柔性材料层位于所述第二柔性基底的上表面,所述第二柔性材料层的上表面形成有多个第二凹槽结构;

8)将种子油墨置于所述第二柔性材料层的上表面,使用所述刮涂工具对所述种子油墨进行刮涂,以使得所述种子油墨填充于各所述第二凹槽结构内形成第二种子层;

9)基于所述第二种子层于各所述第二凹槽结构内形成第二金属线,所述第二金属线相互连接形成第二金属网格;所述第二柔性叠层结构、所述第二种子层及所述第二金属网格共同构成感应层结构;

10)将所述感应层结构贴置于所述第一透明光学胶层的上表面;

11)于所述感应层结构的上表面形成第二透明光学胶层;

12)提供透明盖层,将所述透明盖层贴置于所述第二透明光学胶层的上表面。

在步骤1)中,请参阅图2中的S1步骤及图3,提供印刷工作平台2,所述印刷工作平台2的上表面设置有软衬垫3。

作为示例,所述印刷工作平台2可以包括金属工作平台,具体的,所述印刷工作平台2可以包括铝工作平台、不锈钢工作平台或铝合金工作平台等等。

作为示例,所述印刷平台2的上表面并非绝对平整,即所述印刷平台2的上表面的平整度可以不佳,亦即所述印刷平台2的上表面部分区域可以形成有凹坑(未示出)或凸起结构。

作为示例,所述软垫3可以通过但不仅限于粘贴工艺粘贴于所述印刷工作平台2的上表面。

作为示例,所述软衬垫3可以包括邵A硬度介于30度~80度之间的衬垫。需要说明的是,此处所述的“介于30度~80度之间”是指包括30度、80度及30度~80度之间所有数值的数值范围,即此处所述的“介于30度~80度之间”是指包括端点的数值范围。

作为示例,所述软衬垫3可以包括橡胶垫、橡皮布、硅胶垫或硅橡胶垫等等。

作为示例,所述软衬垫3的厚度可以根据实际需要进行设定,优选地,本实施例中,所述软衬垫3的厚度可以包括0.5毫米(mm)~10毫米。

步骤2),请参阅图2中的S2步骤及图4,于所述软衬垫3的上表面设置第一柔性叠层结构41,所述第一柔性叠层结构41包括第一柔性基底411及第一柔性材料层412,所述第一柔性基底411位于所述软衬垫3的上表面,所述第一柔性材料层412位于所述第一柔性基底411的上表面,所述第一柔性材料层412的上表面形成有多个第一凹槽结构413。

作为示例,所述第一凹槽结构413可以采用压印工艺形成于所述第一柔性材料层412的上表面。

作为示例,所述第一柔性基底411可以包括但不仅限于聚对苯二甲酸乙二醇酯(PET)基底、聚酰亚胺(PI)基底、聚碳酸酯(PC)基底或聚甲基丙烯酸甲酯(PMMA)基底。

作为示例,所述第一柔性材料层412可以包括光刻胶层或UV(紫外光)树脂层。需要说明的是,所述UV树脂层又称为光敏树脂层、紫外光固化树脂层,它可以作为油漆、涂料、油墨等的胶料使用。UV是英文Ultraviolet Rays的缩写,即紫外线。紫外线是肉眼看不见的,是可见光以外的一段电磁辐射,波长在10nm~400nm的范围。所述UV树脂层的固化原理是所述UV树脂中的光引发剂(或光敏剂)在紫外线的照射下吸收紫外光后产生活性自由基或阳离子,引发单体聚合、交联和接支化学反应,使得所述UV树脂层在数秒钟内由液态转化为固态。

作为示例,所述第一凹槽结构413的宽度及深度可以根据实际需要进行设定,优选地,所述第一凹槽结构413的深度可以包括1微米~20微米,所述第一凹槽结构413的宽度可以包括1微米~10微米。

作为示例,各所述第一凹槽结构413可以相互连通成网格状,具体的,所述第一凹槽结构413可以相互连通成矩形网格状、菱形网格状、三角形网格状、五边形网格状或六边形网格状等等。

作为示例,于所述第一柔性材料层412的上表面形成所述第一凹槽结构413的同时,于所述第一柔性材料层412的上表面形成第一引线凹槽(未示出),所述第一引线凹槽与所述第一凹槽结构413相连通。具体的,所述第一引线凹槽一端与所述第一凹槽结构413相连通,另一端延伸至所述第一柔性材料层412的侧边,以将所述第一凹槽结构413自所述第一柔性材料层412至少一侧引出。

在步骤3)中,请参阅图2中的S3步骤,制备种子油墨42。

作为示例,步骤3)可以包括如下步骤:

3-1)提供铁粉及第一有机溶剂,于还原气氛下将所述铁粉与部分所述第一有机溶剂混合均匀,以得到第一混合物;

3-2)提供高分子聚合物、第二有机溶剂及脱泡剂,将所述高分子聚合物、所述第二有机溶剂及所述脱泡剂混合以得到第二混合物;

3-3)提供纳米二氧化硅粉,将所述纳米二氧化硅粉及部分所述第二混合物与所述第一混合物混合均匀,以得到第三混合物;

3-4)将所述第三混合物进行研磨,使得所述纳米二氧化硅粉与所述铁粉充分接触,以得到包括表面包覆二氧化硅层的铁粉的浆料;

3-5)向所述浆料内继续加入所述第一有机溶剂、所述第二混合物及助剂并混合均匀即得到所述种子油墨42。

作为示例,步骤3-1)中提供的所述铁粉可以为采用于高温条件下,使用还原气体(譬如氢气)将氧化铁还原成零价铁的方法而得到的铁粉。需要说明的是,所述的“高温条件”是指还原气体可以与氧化铁发生化学反应的温度条件。

作为示例,步骤3-1)中,可以在向所述第一有机溶剂内加入所述铁粉的同时进行搅拌,也可以在向所述第一有机溶剂内加入所述铁粉后再进行搅拌,搅拌的具体时间及搅拌速率可以根据实际需要选择,此处不做限定。

作为示例,步骤3-1)中提供的所述铁粉的粒径可以根据实际需要进行选择,优选地,本实施例中,所述铁粉为纳米铁粉,所述铁粉的粒径包括0.2纳米~5微米。

作为示例,步骤3-1)中所述还原气氛可以包括氢气气氛,即于氢气保护氛围下将所述铁粉加入到所述第一有机溶剂内。在还原气氛下将所述铁粉加入所述第一有机溶剂内,可以确保在加入的过程中铁粉不会与氧气接触,铁粉不会被氧化。

作为示例,步骤3-1)中,所述第一有机溶剂可以包括脂类溶剂、醚类溶剂、醇类溶剂或酮类溶剂等等;具体的,所述第一有机溶剂可以包括但不仅限于乙酸乙酯、丁酮、二丙二醇甲醚酯酸酯、丁基卡必醇醋酸酯、二乙二醇乙醚、丙二醇甲醚酯酸酯、乙醇、α松油醇以及丁基卡必醇;除此而外,第一有机溶剂还可以采用丙二醇甲醚、二丙二醇甲醚、二丙二醇丙醚、丙二醇丙醚、丙二醇丁醚、二丙二醇丁醚、三丙二醇丁醚、丙二醇苯醚、二丙二醇二甲醚、丙二醇二醋酸酯、醋酸戊酯混合物、醋酸正丁酯、醋酸异丁酯、醋酸正丙酯、醋酸异丙酯、丙酸正丁酯、3-乙氧基丙酸乙酯、邻苯二甲酸二丁酯、丙酸正戊酯、丙酸正丙酯、二元酸酯、丙酮、β-松油醇、已二醇、戊醇混合物、正丁醇、异丁醇、异丙醇、二异丁基甲醇、甲基异丁基甲醇、2-甲基丁醇、正戊醇、正丙醇或三甲基壬醇。

作为示例,步骤3-1)中所得的所述第一混合物中,所述第一有机溶剂与所述铁粉的质量比可以包括0.5~10,即使用的所述第一有机溶剂的质量为向所述第一有机溶剂中加入的所述铁粉的质量的0.5倍~10倍,优选地,本实施例中,所述第一有机溶剂与所述铁粉的质量比为2,即使用的所述第一有机溶剂的质量为向所述第一有机溶剂中加入的所述铁粉的质量的2倍。

在还原气氛下将所述铁粉加入所述第一有机溶剂内并搅拌混合均匀,使得所述铁粉表面充分浸润所述第一有机溶剂,在后续制备过程中可以避免所述铁粉与氧气接触,从而避免所述铁粉被氧化,使得所述铁粉始终保持在还原价态,保持良好的还原性能。

作为示例,步骤3-2)提供高分子聚合物、第二有机溶剂及脱泡剂,将所述高分子聚合物、所述第二有机溶剂及所述脱泡剂混合以得到第二混合物可以包括如下步骤:

3-2-1)提供所述高分子聚合物及所述第二有机溶剂,将所述高分子聚合物加入至所述第二有机溶剂中搅拌并至少加热直至所述高分子聚合物完全溶解以得到混合溶液;

3-2-2)提供所述脱泡剂,将所述脱泡剂加入至所述混合溶液中,搅拌并抽真空去除所述混合溶液中溶解的氧气。

作为示例,步骤3-2-1)中,将所述高分子聚合物加入至所述第二有机溶剂中后加热的温度包括40℃~90℃;所述高分子聚合物完全溶解于所述第二有机溶剂中后继续加热5小时~10小时,优选地,本实施例中,所述高分子聚合物完全溶解于所述第二有机溶剂后继续加热8小时。

作为示例,可以采用油浴、水浴使用加热套对所述第二有机溶剂进行加热。

作为示例,步骤3-2-2)中,去除所述溶液中溶解的氧气的过程中,将所述溶液所在环境抽至负压,并保压2小时~3小时;所述溶液所在环境可以被抽至0MPa~0.1MPa。

作为示例,步骤3-2)中提供的所述第二有机溶剂可以包括:乙酸乙酯、丁酮、二丙二醇甲醚酯酸酯、丁基卡必醇醋酸酯、二乙二醇乙醚、丙二醇甲醚酯酸酯、乙醇、α松油醇、丁基卡必醇、丙二醇甲醚、二丙二醇甲醚、二丙二醇丙醚、丙二醇丙醚、丙二醇丁醚、二丙二醇丁醚、三丙二醇丁醚、丙二醇苯醚、二丙二醇二甲醚、丙二醇二醋酸酯、醋酸戊酯混合物、醋酸正丁酯、醋酸异丁酯、醋酸正丙酯、醋酸异丙酯、丙酸正丁酯、3-乙氧基丙酸乙酯、邻苯二甲酸二丁酯、丙酸正戊酯、丙酸正丙酯、二元酸酯、丙酮、β-松油醇、已二醇、戊醇混合物、正丁醇、异丁醇、异丙醇、二异丁基甲醇、甲基异丁基甲醇、2-甲基丁醇、正戊醇、正丙醇或三甲基壬醇。

作为示例,步骤3-2)中提供的所述高分子聚合物可以包括:聚氨酯、聚碳酸酯、聚氯乙烯、聚甲基丙烯酸甲酯、苯氧树脂、聚酯、乙烯共聚物;其中,所述聚酯包括聚对苯二甲酸乙二酯、聚对苯二甲酸丁二酯、聚对苯二甲酸二烯丙酯、聚对羟基苯甲酸酯、不饱和聚酯树脂、酚醛树脂或丙烯酸树脂;所述乙烯共聚物包括由两种或两种以上含有乙烯基的单体共聚而成的聚合物。

作为示例,步骤3-2)中提供的所述脱泡剂可以包括:高碳醇类有机化合物、聚醚类有机化合物或硅类有机化合物。具体的,所述高碳醇类有机化合物可以包括苯乙醇油酸酯或苯乙酸月桂醇酯等等;所述聚醚类有机化合物可以包括:GP型消泡剂、GPE型消泡剂或GPES型消泡剂等等;所述硅类有机化合物可以包括:聚二甲基硅氧烷或聚醚改性硅等等。

先将所述高分子聚合物溶解于所述第二有机溶剂后再于后续步骤中与纳米二氧化硅粉一起加入至所述第一混合物中,由于所述高分子聚合物已经溶解于所述第二有机溶剂中,不会破坏所述第一有机溶剂对所述铁粉的包覆,从而可以避免所述铁粉被氧化;同时,通过加入所述脱泡剂可以去除所述混合液中溶解的氧气,可以确保后续混合形成的第三混合物中没有氧气存在,进而避免所述铁粉被氧化。

作为示例,步骤3-3)中提供的所述纳米二氧化硅粉的粒径可以根据实际需要进行选择,优选地,本实施例中,所述纳米二氧化硅粉的粒径小于100纳米。

作为示例,步骤3-3)所得的所述第三混合物中,所述纳米二氧化硅粉与所述铁粉的质量比可以包括0.1~3,即向所述第一混合物中加入的所述纳米二氧化硅粉的质量为所述第一混合物中所述铁粉的质量的0.1倍~3倍,优选地,本实施例中,所述纳米二氧化硅粉与所述铁粉的质量比为0.5,即向所述第一混合物中加入的所述纳米二氧化硅粉的质量为所述第一混合物中所述铁粉的质量的0.5倍。

作为示例,步骤3-4)中可以采用但不仅限于三辊研磨机将所述第三混合物进行研磨,在研磨的过程中,调节辊间间距,以确保具有足够的压力使得所述纳米二氧化硅粉与所述铁粉充分接触,使得所述纳米二氧化硅粉通过物理吸附作用吸附在所述铁粉的表面,以在所述铁粉的表面包覆一层二氧化硅层;由于这层所述二氧化硅层是由电荷的相互作用于相互吸引而成,具有持久的特性;并且包覆于所述铁粉外围的所述二氧化硅层对氧气有排斥作用,可以阻止氧气与所述铁粉的接触,不会与所述铁粉发生反应,从而确保所述铁粉的零价化学价态,使其具有较好的还原特性。采用三辊研磨机对所述第三混合物进行研磨,研磨速率较快,产量高,能耗较低。

作为示例,研磨过程中,所述三辊研磨机中辊间间距可以包括1微米~25微米。

作为示例,对所述第三混合物进行研磨的研磨时间可以根据实际需要进行选择,优选地,本实施例中,对所述第三混合物进行研磨的研磨时间可以包括0.5小时~24小时。

作为示例,步骤3-5)中提供的所述助剂可以作为分散剂。

作为示例,步骤3-5)中,向所述浆料内继续加入所述第一有机溶剂、所述第二混合物及所述助剂的同时或者向所述浆料内继续加入所述第一有机溶剂、所述第二混合物及所述助剂后需要进行搅拌。

作为示例,所述助剂可以包括:阳离子型助剂、阴离子型助剂、非离子型助剂或两性型助剂。

作为示例,所述阳离子型助剂可以包括聚乙烯亚胺、双十八烷基双甲基氯化铵或者咪唑啉季铵盐;所述阴离子型助剂可以包括大豆卵磷脂;所述非离子型助剂可以包括脂肪醇聚氧乙烯醚;所述两性型助剂可以包括椰油基磺丙基甜菜碱。

作为示例,步骤3-5)中所得的所述种子油墨42按质量百分比可以包括如下组分:表面包覆有二氧化硅层的铁粉10%~90%;高分子聚合物5%~50%;有机溶剂10%~50%;助剂0.1%~10%;除泡剂0.01%~10%。

优选地,所述种子油墨42按质量百分比的组分可以包括:50%~80%的表面包覆有二氧化硅层的铁粉、5%~15%的高分子聚合物、15%~35%的有机溶剂、0.05%~1%的除泡剂及0.1%~1%的助剂;更为优选地,所述种子油墨42按质量百分比的组分可以包括:60%~70%的表面包覆有二氧化硅层的铁粉、8%~10%的高分子聚合物、25%~30%的有机溶剂、0.05%~0.5%的除泡剂及0.1%~1%的助剂;更为优选地,在一示例中,所述种子油墨42按质量百分比的组分可以包括:63%的表面包覆有二氧化硅层的铁粉、9.4%的高分子聚合物、36%的有机溶剂、0.1%的除泡剂及0.5%的助剂。

本发明制备的所述种子油墨42中的铁粉表面包覆有二氧化硅层,所述二氧化硅层通过物理吸附作用吸附于所述铁粉的表面,具有持久包覆的特性,且所述二氧化硅层对氧气有排斥作用,可以阻止氧气与所述铁粉的接触,从而保证所述铁粉的零价化学价态,使得所述铁粉保持有较高的还原性,使得基于所述种子油墨42形成的种子层中铁粉保持有较高的还原性,从而避免基于所述种子层形成的金属线断线,进而确保形成的后续形成的第一金属网格及第二金属网格的性能。

需要说明的是,步骤3)与步骤2)的顺序可以互换,即可以先执行现有步骤3)再执行现有的步骤2),亦即,可以先制备所述种子油墨42,再于所述软衬垫3的上表面设置所述第一柔性叠层结构41。

在步骤4)中,请参阅图2中的S4步骤及图5至图7,将种子油墨42置于所述第一柔性材料层412的上表面;使用刮涂工具5对所述种子油墨42进行刮涂,以使得所述种子油墨42填充于各所述第一凹槽结构413内形成第一种子层43。

作为示例,可以将所述种子油墨42滴置于所述第一柔性材料层412的上表面。

作为示例,所述种子油墨42可以滴置于所述第一柔性材料层412上表面的任意位置处,优选地,本实施例中,所述种子油墨42可以滴置于多个所述第一凹槽结构413一侧,以便于后续刮涂时可以自所述第一柔性材料层412的上表面的一侧向相对的另一侧刮涂。

作为示例,所述刮涂工具5可以包括但不仅限于刮刀;所述刮刀的结构为本领域技术人员所知晓,此次不再累述。

作为示例,在刮涂过程中,所述刮涂工具5以相较于所述第一柔性材料层412的上表面倾斜一定角度的姿态对所述种子油墨42进行刮涂,优选地,本实施例中,所述刮涂工具5与所述第一柔性材料层412的上表面的夹角可以根据实际需要进行设置,优选地,本实施例中,所述刮涂工具5与所述第一柔性材料层412的上表面的夹角可以包括30°~70°,更为优选地,本实施例中,所述刮涂工具5与所述第一柔性材料层412的上表面的夹角可以包括60°~70°。

作为示例,该步骤中,在使用所述刮涂工具5对所述种子油墨42进行刮涂时,所述刮涂工具5对所述第一柔性材料层412施加预设的压力,优选地,本实施例中,刮涂过程中所述刮涂工具5对所述第一柔性材料层412施加的刮涂压力可以包括4公斤力每平方厘米~6公斤力每平方厘米。

作为示例,刮涂过程中,所述刮涂工具5刮涂的速度可以根据实际需要进行设定,优选地,使用所述刮涂工具5对所述种子油墨42进行刮涂的刮涂速度可以包括50毫米每秒~260毫米每秒,更为优选地,本实施例中,使用所述刮涂工具5对所述种子油墨42进行刮涂的刮涂速度可以包括160毫米每秒~260毫米每秒。

将所述第一柔性叠层结构41置于设置有所述软衬垫3的所述印刷工作平台2的上表面进行所述种子油墨42的刮涂,由于所述软衬垫3的存在,在使用所述刮涂工具5进行所述种子油墨42的刮涂时,在刮涂压力的作用下,所述软衬垫3会吸收所述印刷工作平台2局部不平整的因素,从而避免所述种子油墨42在所述第一柔性材料层412表面的残留,确保在刮涂完成后所述第一柔性材料层412的上表面的清洁度,不需要额外的清洗步骤对所述第一柔性材料层412的上表面进行清洗,从而简化了工艺流程,降低了生产成本。

作为示例,将所述种子油墨42刮涂至填充于各所述第一凹槽结构413内后,还包括将所述种子油墨42进行固化的步骤。具体的,当所述种子油墨42为种子油墨时,可以将所述种子油墨42进行烘烤以使得所述种子油墨42固化而形成所述第一种子层43,如图7所示。

作为示例,将所述种子油墨42刮涂填充于各所述第一凹槽结构413内的同时,将所述种子油墨42刮涂填充于所述第一引线凹槽内,即所述第一种子层43同时形成于所述第一凹槽结构413内及所述第一引线凹槽内。

在步骤5)中,请参阅图2中的S5步骤及图8,基于所述第一种子层43于所述第一凹槽结构413内形成第一金属线441,所述第一金属线441相互连接形成第一金属网格44;所述第一柔性叠层结构41、所述第一种子层43及所述第一金属网格44共同构成驱动层结构4。

作为示例,可以采用电镀工艺或化学镀工艺于各所述第一凹槽结构413内形成导电材料作为所述第一金属线441。具体的,将所述第一种子层43浸入硫酸铜(CuSO4)溶液中,由于铜离子的直径(0.15纳米左右)远小于所述第一种子层43中所述二氧化硅层中的间隙,所述二氧化硅层中的间隙,铜离子可以穿过所述二氧化硅层中的间隙与所述二氧化硅层内的所述铁粉表面接触,从而与所述二氧化硅层内的所述铁粉氧化-还原反应生长零价的金属铜以形成所述第一金属线441。

作为示例,所述第一金属线441与所述第一种子层43的厚度之和小于等于所述第一凹槽结构413的深度,优选地,本实施例中,所述第一金属线441与所述第一种子层43的厚度之和等于所述第一凹槽结构413的深度,即在形成所述第一金属线441的过程中,采用电镀工艺或化学镀工艺于各所述第一凹槽结构413内填充所述导电材料直至所述导电材料填满所述第一凹槽结构413为止。

作为示例,所述第一金属线441的宽度可以与所述第一凹槽结构413的宽度相同,即所述第一金属线441的宽度可以为1微米~10微米。

作为示例,所述第一金属线441的材料可以包括但不仅限于铜,即所述第一金属线441可以包括但不仅限于铜金属线。

作为示例,所述第一金属网格44可以包括矩形金属网格、菱形金属网格、三角形金属网格、五边形金属网格或六边形金属网格等等。

作为示例,于所述第一凹槽结构413内形成所述第一金属线441的同时,于所述第一引线凹槽内形成第一引线(未示出),所述第一引线与所述第一金属线441相连接。具体的,所述第一引线一端与所述第一金属线441相连接,另一端延伸至所述第一柔性材料层412的侧边,以将所述第一金属线441自所述第一柔性材料层412至少一侧引出。

在步骤6)中,请参阅图2中的S6步骤及图9,于所述驱动层结构4的上表面形成第一透明光学胶层6。

作为示例,可以采用但不仅限于旋涂工艺于所述驱动层结构4的上表面形成所述第一透明光学胶层6,具体的,所有第一透明光学胶层6形成于所述第一柔性材料层412及所述第一金属网格44的上表面。

作为示例,所述第一透明光学胶层6可以包括但不仅限于OCA(Optically ClearAdhesive)光学胶层。

作为示例,所述第一透明光学胶层6可以覆盖所述驱动层结构4的整个上表面。

在步骤7)中,请参阅图2中的S7步骤及图10,于所述软衬垫3的上表面设置第二柔性叠层结构71,所述第二柔性叠层结构71包括第二柔性基底711及第二柔性材料层712,所述第二柔性基底711位于所述软衬垫3的上表面,所述第二柔性材料层712位于所述第二柔性基底711的上表面,所述第二柔性材料层712的上表面形成有多个第二凹槽结构713。

作为示例,所述第二凹槽结构713可以采用压印工艺形成于所述第二柔性材料层712的上表面。

作为示例,所述第二柔性基底711可以包括但不仅限于聚对苯二甲酸乙二醇酯(PET)基底、聚酰亚胺(PI)基底、聚碳酸酯(PC)基底或聚甲基丙烯酸甲酯(PMMA)基底。

作为示例,所述第二柔性材料层712可以包括光刻胶层或UV(紫外光)树脂层。需要说明的是,所述UV树脂层又称为光敏树脂层、紫外光固化树脂层,它可以作为油漆、涂料、油墨等的胶料使用。UV是英文Ultraviolet Rays的缩写,即紫外线。紫外线是肉眼看不见的,是可见光以外的一段电磁辐射,波长在10nm~400nm的范围。所述UV树脂层的固化原理是所述UV树脂中的光引发剂(或光敏剂)在紫外线的照射下吸收紫外光后产生活性自由基或阳离子,引发单体聚合、交联和接支化学反应,使得所述UV树脂层在数秒钟内由液态转化为固态。

作为示例,所述第二凹槽结构713的宽度及深度可以根据实际需要进行设定,优选地,所述第二凹槽结构713的深度可以包括1微米~20微米,所述第二凹槽结构713的宽度可以包括1微米~10微米。

作为示例,各所述第二凹槽结构713可以相互连通成网格状,具体的,所述第二凹槽结构713可以相互连通成矩形网格状、菱形网格状、三角形网格状、五边形网格状或六边形网格状等等。

作为示例,于所述第二柔性材料层712的上表面形成所述第二凹槽结构713的同时,于所述第二柔性材料层712的上表面形成第二引线凹槽(未示出),所述第二引线凹槽与所述第二凹槽结构713相连通。具体的,所述第二引线凹槽一端与所述第二凹槽结构713相连通,另一端延伸至所述第二柔性材料层712的侧边,以将所述第二凹槽结构713自所述第二柔性材料层712至少一侧引出。

在步骤8)中,请参阅图2中的S8步骤及图11至图13,将种子油墨42置于所述第二柔性材料层712的上表面,使用所述刮涂工具5对所述种子油墨42进行刮涂,以使得所述种子油墨42填充于各所述第二凹槽结构713内形成第二种子层72。

作为示例,可以将所述种子油墨42滴置于所述第二柔性材料层712的上表面。

作为示例,所述种子油墨42可以滴置于所述第二柔性材料层712的上表面的任意位置处,优选地,本实施例中,所述种子油墨42可以滴置于多个所述第二凹槽结构713的一侧,以便于后续刮涂时可以自所述第二柔性材料层712的上表面的一侧向相对的另一侧刮涂。

作为示例,在刮涂过程中,所述刮涂工具5以相较于所述第二柔性材料层712的上表面倾斜一定角度的姿态对所述种子油墨42进行刮涂,优选地,本实施例中,所述刮涂工具5与所述第二柔性材料层712的上表面的夹角可以根据实际需要进行设置,优选地,本实施例中,所述刮涂工具5与所述第二柔性材料层712的上表面的夹角可以包括30°~70°,更为优选地,本实施例中,所述刮涂工具5与所述第二柔性材料层712的上表面的夹角可以包括60°~70°。

作为示例,该步骤中,在使用所述刮涂工具5对所述种子油墨42进行刮涂时,所述刮涂工具5对所述第二柔性材料层712施加预设的压力,优选地,本实施例中,刮涂过程中所述刮涂工具5对所述第二柔性材料层712施加的刮涂压力可以包括4公斤力每平方厘米~6公斤力每平方厘米。

作为示例,刮涂过程中,所述刮涂工具5刮涂的速度可以根据实际需要进行设定,优选地,使用所述刮涂工具5对所述种子油墨42进行刮涂的刮涂速度可以包括50毫米每秒~260毫米每秒,更为优选地,本实施例中,使用所述刮涂工具5对所述种子油墨42进行刮涂的刮涂速度可以包括160毫米每秒~260毫米每秒。

将所述第二柔性叠层结构71置于设置有所述软衬垫3的所述印刷工作平台2的上表面进行所述种子油墨42的刮涂,由于所述软衬垫3的存在,在使用所述刮涂工具5进行所述种子油墨42的刮涂时,在刮涂压力的作用下,所述软衬垫3会吸收所述印刷工作平台2局部不平整的因素,从而避免所述种子油墨42在所述第二柔性材料层712表面的残留,确保在刮涂完成后所述第二柔性材料层712的上表面的清洁度,不需要额外的清洗步骤对所述第二柔性材料层712的上表面进行清洗,从而简化了工艺流程,降低了生产成本。

作为示例,将所述种子油墨42刮涂至填充于各所述第二凹槽结构713内后,还包括将所述种子油墨42进行固化的步骤。具体的,当所述种子油墨42为种子油墨时,可以将所述种子油墨42进行烘烤以使得所述种子油墨42固化而形成所述第二种子层72,如图13所示。

作为示例,将所述种子油墨42刮涂填充于各所述第二凹槽结构713内的同时,将所述种子油墨42刮涂填充于所述第二引线凹槽内,即所述第二种子层72同时形成于所述第二凹槽结构713内及所述第二引线凹槽内。

在步骤9)中,请参阅图2中的S9步骤及图14,基于所述第二种子层72于各所述第二凹槽结构713内形成第二金属线731,所述第二金属线731相互连接形成第二金属网格73;所述第二柔性叠层结构71、所述第二种子层72及所述第二金属网格73共同构成感应层结构7。

作为示例,可以采用电镀工艺或化学镀工艺于各所述第二凹槽结构713内形成导电材料作为所述第二金属线731。具体的,将所述第二种子层72浸入硫酸铜(CuSO4)溶液中,由于铜离子的直径(0.15纳米左右)远小于所述第二种子层72中所述二氧化硅层中的间隙,所述二氧化硅层中的间隙,铜离子可以穿过所述二氧化硅层中的间隙与所述二氧化硅层内的所述铁粉表面接触,从而与所述二氧化硅层内的所述铁粉氧化-还原反应生长零价的金属铜以形成所述第二金属线731。

作为示例,所述第二金属线731与所述第二种子层72的厚度之和小于等于所述第二凹槽结构713的深度,优选地,本实施例中,所述第二金属线731与所述第二种子层72的厚度之和等于所述第二凹槽结构713的深度,即在形成所述第二金属线731的过程中,采用电镀工艺或化学镀工艺于各所述第二凹槽结构713内填充所述导电材料直至所述导电材料填满所述第二凹槽结构713为止。

作为示例,所述第二金属线731的宽度可以与所述第二凹槽结构713的宽度相同,即所述第二金属线731的宽度可以为1微米~10微米。

作为示例,所述第二金属线731的材料可以包括但不仅限于铜,即所述第二金属线731可以包括但不仅限于铜金属线。

作为示例,所述第二金属网格73可以包括矩形金属网格、菱形金属网格、三角形金属网格、五边形金属网格或六边形金属网格等等。

作为示例,于所述第二凹槽结构713内形成所述第二金属线731的同时,于所述第二引线凹槽内形成第二引线(未示出),所述第二引线与所述第二金属线731相连接。具体的,所述第二引线一端与所述第二金属线731相连通,另一端延伸至所述第二柔性材料层712的侧边,以将所述第二金属线731自所述第二柔性材料层712至少一侧引出。

需要说明的是,步骤6)也可以与步骤7)~步骤9)的顺序进行互换,即也可以先执行现有的步骤7)~步骤9),再执行现有的步骤6),亦即,也可以先制备所述感应层结构7,再于所述驱动层结构4的上表面形成所述第一透明光学胶层6。

在步骤10)中,请参阅图2中的S10步骤及图15,将所述感应层结构7贴置于所述第一透明光学胶层6的上表面。

作为示例,所述第二柔性基底711的上表面与所述第一透明光学胶层6的上表面相接触。所述感应层结构7经由所述第一透明光学胶层6贴置固定于所述驱动层结构4之上。

在步骤11)中,请参阅图2中的S11步骤及图16,于所述感应层结构7的上表面形成第二透明光学胶层81。

作为示例,可以采用但不仅限于旋涂工艺于所述感应层结构7的上表面形成所述第二透明光学胶层81,具体的,所有第二透明光学胶层81形成于所述第二柔性材料层712及所述第二金属网格73的上表面。

作为示例,所述第二透明光学胶层81可以包括但不仅限于OCA(Optically ClearAdhesive)光学胶层。

作为示例,所述第二透明光学胶层81可以覆盖所述感应层结构7的整个上表面。

在步骤12)中,请参阅图2中的S12步骤及图17,提供透明盖层82,将所述透明盖层82贴置于所述第二透明光学胶层81的上表面。

作为示例,所述透明盖层82可以包括但不仅限于玻璃盖板。所述透明盖层82经由所述第二光学胶层8贴置于所述感应层结构7上。

作为示例,所述透明盖层82可以完全覆盖所述第二透明光学胶层81。

作为示例,步骤12)之后还包括如下步骤:

13)提供柔性电路板(FPC)(未示出)及处理芯片(未示出);

14)将所述柔性电路板与所述第一金属网格44、所述第二金属网格73及所述处理芯片耦合连接,以使得所述第一金属网格44及所述第二金属网格73经由所述柔性电路板与所述处理芯片电连接。

作为示例,步骤13)中提供的所述柔性电路板及所述处理芯片的具体结构为本领域技术人员所知晓,此处不再累述。

作为示例,所述第一金属网格44经由所述第一引线与所述柔性电路板电连接,所述第二金属网格73经由所述第二引线与所述柔性电路板电连接。

综上所述,本发明的触控屏的制备方法,所述触控屏的制备方法包括步骤:提供印刷工作平台,所述印刷工作平台的上表面设置有软衬垫;于所述软衬垫的上表面设置第一柔性叠层结构,所述第一柔性叠层结构包括第一柔性基底及第一柔性材料层,所述第一柔性基底位于所述软衬垫的上表面,所述第一柔性材料层位于所述第一柔性基底的上表面,所述第一柔性材料层的上表面形成有多个第一凹槽结构;制备种子油墨,所述种子油墨的制备方法包括如下步骤:提供铁粉及第一有机溶剂,于还原气氛下将所述铁粉与部分所述第一有机溶剂混合均匀,以得到第一混合物;提供高分子聚合物、第二有机溶剂及脱泡剂,将所述高分子聚合物、所述第二有机溶剂及所述脱泡剂混合以得到第二混合物;提供纳米二氧化硅粉,将所述纳米二氧化硅粉及部分所述第二混合物与所述第一混合物混合均匀,以得到第三混合物;将所述第三混合物进行研磨,使得所述纳米二氧化硅粉与所述铁粉充分接触,以得到包括表面包覆二氧化硅层的铁粉的浆料;向所述浆料内继续加入所述第一有机溶剂、所述第二混合物及助剂并混合均匀即得到所述种子油墨;将所述种子油墨置于所述第一柔性材料层的上表面;使用刮涂工具对所述种子油墨进行刮涂,以使得所述种子油墨填充于各所述第一凹槽结构内形成第一种子层;基于所述第一种子层于所述第一凹槽结构内形成第一金属线,所述第一金属线相互连接形成第一金属网格;所述第一柔性叠层结构、所述第一种子层及所述第一金属网格共同构成驱动层结构;于所述驱动层结构的上表面形成第一透明光学胶层;于所述软衬垫的上表面设置第二柔性叠层结构,所述第二柔性叠层结构包括第二柔性基底及第二柔性材料层,所述第二柔性基底位于所述软衬垫的上表面,所述第二柔性材料层位于所述第二柔性基底的上表面,所述第二柔性材料层的上表面形成有多个第二凹槽结构;将所述种子油墨置于所述第二柔性材料层的上表面,使用所述刮涂工具对所述种子油墨进行刮涂,以使得所述种子油墨填充于各所述第二凹槽结构内形成第二种子层;基于所述第二种子层于各所述第二凹槽结构内形成第二金属线,所述第二金属线相互连接形成第二金属网格;所述第二柔性叠层结构、所述第二种子层及所述第二金属网格共同构成感应层结构;将所述感应层结构贴置于所述第一透明光学胶层的上表面;于所述感应层结构的上表面形成第二透明光学胶层;提供透明盖层,将所述透明盖层贴置于所述第二透明光学胶层的上表面。本发明的触控屏的制备方法中,在制备第一种子层及第二种子层时,分别将第一柔性叠层结构及第二柔性叠层结构置于设置有软衬垫的印刷工作平台的上表面进行种子油墨的刮涂,由于软衬垫的存在,在使用刮涂工具进行种子油墨的刮涂时,在刮涂压力的作用下,软衬垫会吸收印刷工作平台局部不平整的因素,从而避免种子油墨在第一柔性材料层及第二柔性材料层表面的残留,确保在刮涂完成后第一柔性材料层的上表面及第二柔性材料层的上表面的清洁度,不需要额外的对种子油墨进行预固化的步骤及对第一柔性材料层的上表面及第二柔性材料层的上表面进行清洗的步骤,从而简化了工艺流程,降低了生产成本;本发明制备的种子油墨中采用铁粉作为原料,铁属于贱金属,可以降低生产成本;本发明制备的种子油墨中的铁粉表面包覆有二氧化硅层,即本发明的第一种子层及第二种子层中的铁粉表面包覆有二氧化硅层,二氧化硅层通过物理吸附作用吸附于铁粉的表面,具有持久包覆的特性,且二氧化硅层对氧气有排斥作用,可以阻止氧气与铁粉的接触,从而保证铁粉的零价化学价态,使得铁粉保持有较高的还原性,可以避免基于所述第一种子层及第二种子层形成的第一金属线及第二金属线断线,从而确保形成的第一金属网格及第二金属网格的性能,进而确保触控屏的性能;本发明中制备种子油墨时,先在还原气氛下将铁粉加入第一有机溶剂内并搅拌混合均匀,使得铁粉表面充分浸润第一有机溶剂,在后续制备过程中可以避免铁粉与氧气接触,从而避免铁粉被氧化;本发明中制备种子油墨时,采用三辊研磨机对第三混合物进行研磨,研磨速率较快,产量高,能耗较低;本发明中制备种子油墨时,先将高分子聚合物溶解于第二有机溶剂后再于纳米二氧化硅粉一起加入至第一混合物中,由于高分子聚合物已经溶解于第二有机溶剂中,不会破坏第一有机溶剂对铁粉的包覆,从而可以避免铁粉被氧化;本发明中制备种子油墨时,先将高分子聚合物溶解于第二有机溶剂得到混合溶液后,再加入脱泡剂去除混合液中溶解的氧气得到第二混合物,之后才将第二混合物与纳米二氧化硅粉一起加入到第一混合物形成第三混合物,从而确保第三混合物中没有氧气存在,进而避免铁粉被氧化。

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

Claims (15)

1.一种触控屏的制备方法,其特征在于,所述触控屏的制备方法包括步骤:

提供印刷工作平台,所述印刷工作平台的上表面设置有软衬垫;

于所述软衬垫的上表面设置第一柔性叠层结构,所述第一柔性叠层结构包括第一柔性基底及第一柔性材料层,所述第一柔性基底位于所述软衬垫的上表面,所述第一柔性材料层位于所述第一柔性基底的上表面,所述第一柔性材料层的上表面形成有多个第一凹槽结构;

制备种子油墨,所述种子油墨的制备方法包括如下步骤:

提供铁粉及第一有机溶剂,于还原气氛下将所述铁粉与部分所述第一有机溶剂混合均匀,以得到第一混合物;所述第一有机溶剂与所述铁粉的质量比为0.5~10;

提供高分子聚合物、第二有机溶剂及脱泡剂,将所述高分子聚合物、所述第二有机溶剂及所述脱泡剂混合以得到第二混合物;

提供纳米二氧化硅粉,将所述纳米二氧化硅粉及部分所述第二混合物与所述第一混合物混合均匀,以得到第三混合物;

将所述第三混合物进行研磨,使得所述纳米二氧化硅粉与所述铁粉充分接触,以得到包括表面包覆二氧化硅层的铁粉的浆料;

向所述浆料内继续加入所述第一有机溶剂、所述第二混合物及助剂并混合均匀即得到所述种子油墨;

将所述种子油墨置于所述第一柔性材料层的上表面;使用刮涂工具对所述种子油墨进行刮涂,以使得所述种子油墨填充于各所述第一凹槽结构内形成第一种子层;

基于所述第一种子层于所述第一凹槽结构内形成第一金属线,所述第一金属线相互连接形成第一金属网格;所述第一柔性叠层结构、所述第一种子层及所述第一金属网格共同构成驱动层结构;

于所述驱动层结构的上表面形成第一透明光学胶层;

于所述软衬垫的上表面设置第二柔性叠层结构,所述第二柔性叠层结构包括第二柔性基底及第二柔性材料层,所述第二柔性基底位于所述软衬垫的上表面,所述第二柔性材料层位于所述第二柔性基底的上表面,所述第二柔性材料层的上表面形成有多个第二凹槽结构;

将所述种子油墨置于所述第二柔性材料层的上表面,使用所述刮涂工具对所述种子油墨进行刮涂,以使得所述种子油墨填充于各所述第二凹槽结构内形成第二种子层;

基于所述第二种子层于各所述第二凹槽结构内形成第二金属线,所述第二金属线相互连接形成第二金属网格;所述第二柔性叠层结构、所述第二种子层及所述第二金属网格共同构成感应层结构;

将所述感应层结构贴置于所述第一透明光学胶层的上表面;

于所述感应层结构的上表面形成第二透明光学胶层;

提供透明盖层,将所述透明盖层贴置于所述第二透明光学胶层的上表面。

2.根据权利要求1所述的触控屏的制备方法,其特征在于:所述印刷工作平台包括金属工作台;所述软衬垫包括邵A硬度介于30度~80度之间的衬垫,所述软衬垫的厚度为0.5毫米~10毫米。

3.根据权利要求1所述的触控屏的制备方法,其特征在于:在对位于所述第一柔性材料层的上表面的所述种子油墨进行刮涂的过程中,所述刮涂工具与所述第一柔性材料层的上表面的夹角为30°~70°,刮涂压力为4公斤力每平方厘米~6公斤力每平方厘米,刮涂速度为50毫米每秒~260毫米每秒;在对位于所述第二柔性材料层的上表面的所述种子油墨进行刮涂的过程中,所述刮涂工具与所述第二柔性材料层的上表面的夹角为30°~70°,刮涂压力为4公斤力每平方厘米~6公斤力每平方厘米,刮涂速度为50毫米每秒~260毫米每秒。

4.根据权利要求3所述的触控屏的制备方法,其特征在于:所述铁粉的粒径为0.2纳米~5微米,所述纳米二氧化硅粉的粒径小于100纳米。

5.根据权利要求1所述的触控屏的制备方法,其特征在于:所述第一混合物中,所述第三混合物中,所述纳米二氧化硅粉与所述铁粉的质量比为0.1~3。

6.根据权利要求1所述的触控屏的制备方法,其特征在于:提供高分子聚合物、第二有机溶剂及脱泡剂,将所述高分子聚合物、所述第二有机溶剂及所述脱泡剂混合以得到第二混合物包括如下步骤:

提供所述高分子聚合物及所述第二有机溶剂,将所述高分子聚合物加入至所述第二有机溶剂中搅拌并至少加热直至所述高分子聚合物完全溶解以得到混合溶液;

提供所述脱泡剂,将所述脱泡剂加入至所述混合溶液中,搅拌并抽真空去除所述混合溶液中溶解的氧气。

7.根据权利要求1所述的触控屏的制备方法,其特征在于:将所述高分子聚合物加入至所述第二有机溶剂中后加热的温度为40℃~90℃;所述高分子聚合物完全溶解于所述第二有机溶剂中后继续加热5小时~10小时。

8.根据权利要求6所述的触控屏的制备方法,其特征在于,去除所述溶液中溶解的氧气的过程中,将所述溶液所在环境抽至负压,并保压2小时~3小时。

9.根据权利要求1所述的触控屏的制备方法,其特征在于,所述第一有机溶剂及所述第二有机溶剂均包括:乙酸乙酯、丁酮、二丙二醇甲醚酯酸酯、丁基卡必醇醋酸酯、二乙二醇乙醚、丙二醇甲醚酯酸酯、乙醇、α松油醇、丁基卡必醇、丙二醇甲醚、二丙二醇甲醚、二丙二醇丙醚、丙二醇丙醚、丙二醇丁醚、二丙二醇丁醚、三丙二醇丁醚、丙二醇苯醚、二丙二醇二甲醚、丙二醇二醋酸酯、醋酸戊酯混合物、醋酸正丁酯、醋酸异丁酯、醋酸正丙酯、醋酸异丙酯、丙酸正丁酯、3-乙氧基丙酸乙酯、邻苯二甲酸二丁酯、丙酸正戊酯、丙酸正丙酯、二元酸酯、丙酮、β-松油醇、已二醇、戊醇混合物、正丁醇、异丁醇、异丙醇、二异丁基甲醇、甲基异丁基甲醇、2-甲基丁醇、正戊醇、正丙醇或三甲基壬醇;所述高分子聚合物包括:聚氨酯、聚碳酸酯、聚氯乙烯、聚甲基丙烯酸甲酯、苯氧树脂、聚酯、乙烯共聚物;所述脱泡剂包括:高碳醇类有机化合物、聚醚类有机化合物或硅类有机化合物;所述助剂包括:阳离子型助剂、阴离子型助剂、非离子型助剂或两性型助剂。

10.根据权利要求1所述的触控屏的制备方法,其特征在于,通过三辊研磨机将所述第三混合物进行研磨,研磨过程中,辊间间距为1微米~25微米。

11.根据权利要求1所述的触控屏的制备方法,其特征在于:所述第一凹槽结构的深度为1微米~20微米,所述第一凹槽结构的宽度为1微米~10微米;所述第一金属线与所述第一种子层的厚度之和小于等于所述第一凹槽结构的深度,所述第一金属线的宽度与所述第一凹槽结构的宽度相同;所述第二凹槽结构的深度为1微米~20微米,所述第二凹槽结构的宽度为1微米~10微米;所述第二金属线与所述第二种子层的厚度之和小于等于所述第二凹槽结构的深度,所述第二金属线的宽度与所述第二凹槽结构的宽度相同。

12.根据权利要求1所述的触控屏的制备方法,其特征在于:所述第一透明光学胶包括OCA光学胶,所述第二透明光学胶包括OCA光学胶,所述透明盖层包括透明玻璃。

13.根据权利要求1所述的触控屏的制备方法,其特征在于,

于所述第一柔性材料层的上表面形成所述第一凹槽结构的同时,于所述第一柔性材料层的上表面形成第一引线凹槽,所述第一引线凹槽与所述第一凹槽结构相连通;所述第一种子层同时形成于所述第一凹槽结构内及所述第一引线凹槽内;于所述第一凹槽结构内形成所述第一金属线的同时,于所述第一引线凹槽内形成第一引线,所述第一引线与所述第一金属线相连接;

于所述第二柔性材料层的上表面形成所述第二凹槽结构的同时,于所述第二柔性材料层的上表面形成第二引线凹槽,所述第二引线凹槽与所述第二凹槽结构相连通;所述第二种子层同时形成于所述第二凹槽结构内及所述第二引线凹槽内;于所述第二凹槽结构内形成所述第二金属线的同时,于所述第二引线凹槽内形成第二引线,所述第二引线与所述第二金属线相连接。

14.根据权利要求13所述的触控屏的制备方法,其特征在于,将所述透明盖层贴置于所述第二透明光学胶层的上表面后还包括如下步骤:

提供柔性电路板及处理芯片;

将所述柔性电路板与所述第一金属网格、所述第二金属网格及所述处理芯片耦合连接,以使得所述第一金属网格及所述第二金属网格经由所述柔性电路板与所述处理芯片电连接。

15.根据权利要求1至14中任一项所述的触控屏的制备方法,其特征在于,所述种子油墨按质量百分比包括如下组分:

表面包覆有二氧化硅层的铁粉 10%~90%;

高分子聚合物 5%~50%;

有机溶剂 10%~50%;

助剂 0.1%~10%;

除泡剂 0.01%~10%。

Priority Applications (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN201910168587.XA CN110058725B (zh) | 2019-03-06 | 2019-03-06 | 触控屏的制备方法 |

| PCT/CN2020/077970 WO2020177736A1 (zh) | 2019-03-06 | 2020-03-05 | 触控屏的制备方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN201910168587.XA CN110058725B (zh) | 2019-03-06 | 2019-03-06 | 触控屏的制备方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN110058725A CN110058725A (zh) | 2019-07-26 |

| CN110058725B true CN110058725B (zh) | 2021-11-05 |

Family

ID=67316674

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN201910168587.XA Active CN110058725B (zh) | 2019-03-06 | 2019-03-06 | 触控屏的制备方法 |

Country Status (2)

| Country | Link |

|---|---|

| CN (1) | CN110058725B (zh) |

| WO (1) | WO2020177736A1 (zh) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN110058725B (zh) * | 2019-03-06 | 2021-11-05 | 苏州蓝沛光电科技有限公司 | 触控屏的制备方法 |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN103009788A (zh) * | 2013-01-05 | 2013-04-03 | 上海卓凯电子科技有限公司 | 碳墨印刷装置 |

| CN105925059A (zh) * | 2016-05-12 | 2016-09-07 | 苏州晶讯科技股份有限公司 | 一种种子油墨 |

| CN107943357A (zh) * | 2017-12-28 | 2018-04-20 | 苏州柏特瑞新材料有限公司 | 一种金属网格电容式触摸屏的制备方法 |

Family Cites Families (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR100916646B1 (ko) * | 2007-11-26 | 2009-09-08 | 삼성전기주식회사 | 인쇄회로기판의 제조방법 |

| CN201253987Y (zh) * | 2008-09-11 | 2009-06-10 | 深圳市网印巨星机电设备有限公司 | 平面丝网印刷机及其柔性印刷机构 |

| CN102585602A (zh) * | 2012-02-13 | 2012-07-18 | 苏州晶讯科技股份有限公司 | 一种取代贵金属的印刷电路用催化油墨 |

| JP6258936B2 (ja) * | 2012-08-10 | 2018-01-10 | サン ケミカル コーポレイション | カラートラベル酸化アルミニウム顔料 |

| CN203102344U (zh) * | 2013-01-14 | 2013-07-31 | 上海蓝沛新材料科技股份有限公司 | 一种电子标签 |

| CN104347548A (zh) * | 2013-08-02 | 2015-02-11 | 中芯国际集成电路制造(上海)有限公司 | 一种半导体器件及其制造方法 |

| EP2832801A1 (de) * | 2013-08-02 | 2015-02-04 | Schlenk Metallic Pigments GmbH | Metallische Glanzpigmente basierend auf Substratplättchen mit einer Dicke von 1-50 nm |

| CN105304157B (zh) * | 2014-06-25 | 2017-06-23 | 上海量子绘景电子股份有限公司 | 具有导电铜网络的透明导电薄膜及其制备方法 |

| GB201509080D0 (en) * | 2015-05-27 | 2015-07-08 | Landa Labs 2012 Ltd | Coating apparatus |

| CN105855535A (zh) * | 2016-05-12 | 2016-08-17 | 苏州晶讯科技股份有限公司 | 一种可用来制作种子油墨的铁粉的制备方法 |

| CN107231764A (zh) * | 2017-06-28 | 2017-10-03 | 深圳崇达多层线路板有限公司 | 一种提高台阶平台精度的阶梯线路板的制作方法 |

| CN207059474U (zh) * | 2017-07-03 | 2018-03-02 | 台湾恒基股份有限公司 | 印刷机台 |

| CN107188568A (zh) * | 2017-07-11 | 2017-09-22 | 中国人民大学 | 一种氮化铝陶瓷基板及其制备方法 |

| CN110058725B (zh) * | 2019-03-06 | 2021-11-05 | 苏州蓝沛光电科技有限公司 | 触控屏的制备方法 |

-

2019

- 2019-03-06 CN CN201910168587.XA patent/CN110058725B/zh active Active

-

2020

- 2020-03-05 WO PCT/CN2020/077970 patent/WO2020177736A1/zh active Application Filing

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN103009788A (zh) * | 2013-01-05 | 2013-04-03 | 上海卓凯电子科技有限公司 | 碳墨印刷装置 |

| CN105925059A (zh) * | 2016-05-12 | 2016-09-07 | 苏州晶讯科技股份有限公司 | 一种种子油墨 |

| CN107943357A (zh) * | 2017-12-28 | 2018-04-20 | 苏州柏特瑞新材料有限公司 | 一种金属网格电容式触摸屏的制备方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| CN110058725A (zh) | 2019-07-26 |

| WO2020177736A1 (zh) | 2020-09-10 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN105829999B (zh) | 光学用片材及导电性片材、以及具备该光学用片材的显示装置 | |

| CN104795130B (zh) | 透明导电薄膜及其制备方法 | |

| JP4887442B2 (ja) | 電磁波シールド材、及びその製造方法 | |

| JP2018128670A (ja) | 表面を有するナノ構造層を含む構造を形成する方法 | |

| CN104916351B (zh) | 一种柔性透明导电薄膜及其制备方法 | |

| CN110415865A (zh) | 一种光学一致透明导电薄膜及其制备方法 | |

| CN103218081A (zh) | 双层触摸屏及其制备方法 | |

| CN102063951A (zh) | 一种透明导电膜及其制作方法 | |

| CN110058725B (zh) | 触控屏的制备方法 | |

| CN110197747B (zh) | 透明导电膜结构的制备方法 | |

| CN103897470B (zh) | 附有硬质涂膜的基材和硬质涂膜形成用涂布液 | |

| CN102486692A (zh) | 触控感应器图案及信号导线的制造方法 | |

| CN104020885B (zh) | 触控基板及其制备方法 | |

| CN110045864B (zh) | 种子层的制备方法 | |

| US9282647B2 (en) | Method of making micro-channel structure for micro-wires | |

| CN110058726B (zh) | 触控屏的制备方法 | |

| CN104020884A (zh) | 触控基板及其制备方法 | |

| CN110021461B (zh) | 透明导电膜结构的制作方法 | |

| CN204028878U (zh) | 电容式触控屏 | |

| WO2020177737A1 (zh) | 种子层的制备方法 | |

| CN110041760B (zh) | 种子油墨及其制备方法 | |

| CN203930737U (zh) | 触控面板 | |

| CN110047625B (zh) | 透明导电膜结构的制作方法 | |

| CN111665974A (zh) | 一种柔性触控显示屏 | |

| CN105204673A (zh) | 触控面板 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PB01 | Publication | ||

| PB01 | Publication | ||

| SE01 | Entry into force of request for substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| GR01 | Patent grant | ||

| GR01 | Patent grant |